In the present study, modelling and optimization of ethanol-n-heptane separation process were performed using pressure-swing distillation. The pressure-swing distillation process optimization was performed to obtain high purity ethanol and high purity

용액을 증류하게 되면 끓는 온도에 따라서 조성이 변하며, 또한 끓는점도 상승하거나 하강하게 되는 것이 일반적인 원리이나 특별한 성분비의 액체는 순수한 액체와 같이 일정온도에서 성분비가 변하지 않고 끓는 현상이 나타나게 된다. 이때 액상과 증기의 성분비가 같아지게 되는데 이러한 용액을 공비 혼합물이라고 한다. 공비 혼합물은 형성하는 혼합물을 순수한 성분으로 분리하기 위해서는 압력에 따라 공비점 이 변하는 원리를 이용한 압력변환 증류공정(pressure-swing distillation, PSD)이나 용매로써 제3의 성분을 주입하여 한 가지 성분만 선택적으로 흡수하는 원리를 이용한 추출 증류공정(extractive distillation) 또는 공비점 분리제를 사용하여 성분을 분리시키는 공비 증류공정(azetropic distillation)과 같은 특수 증류공정을 사용해야 한다. 에탄올과

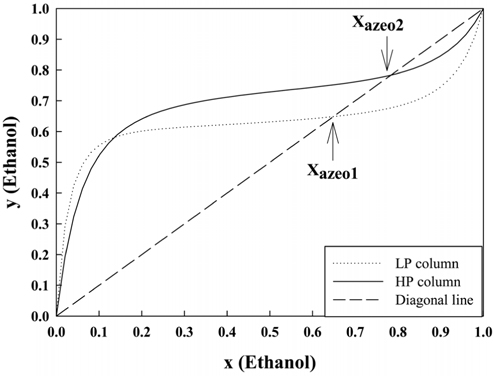

Figure 1은 저압(100 kPa)과 고압(1,000 kPa)의 조건에서 에탄올과

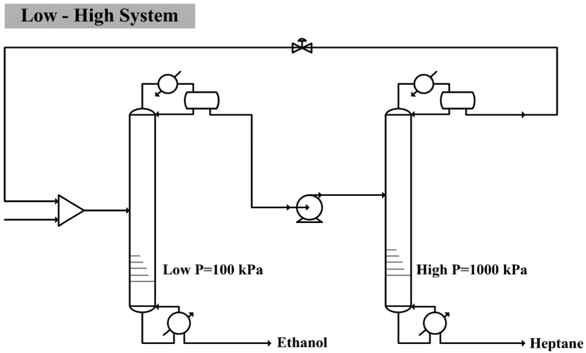

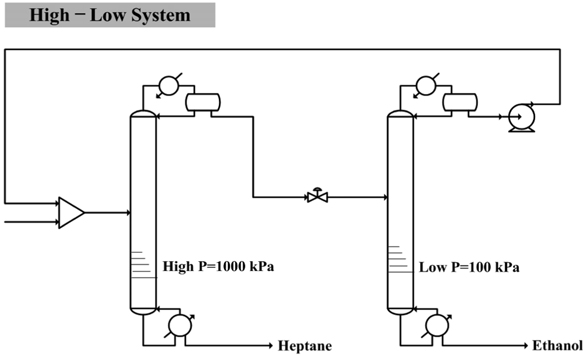

압력변환 증류공정은 저압 컬럼을 전단에 두고 고압 컬럼을 후단에 두는 Figure 2와 같은 공정 개요도와 반대로 고압 컬럼을 전단에 두고 저압 컬럼을 후단에 두는 Figure 3과 같은 공정 개요도로 나타낼 수 있다.

Figure 1의 그래프를 바탕으로 설명하면, 저압-고압 컬럼 공정배열(Figure 2)의 경우 에탄올과

이성분계에서

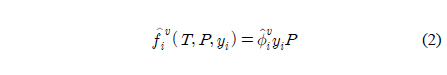

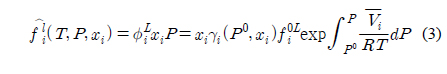

이때 각 상의 퓨개시티는 열역학적 특성치로 나타낼 수 있으며, 기체상과 액체상에서

여기서

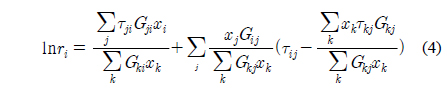

본 연구에서는 에탄올과

액체상의 성분

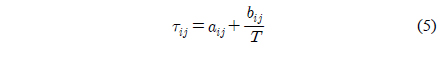

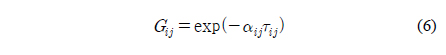

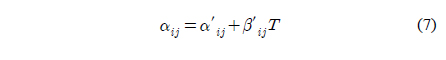

식 (5)와 (7)에

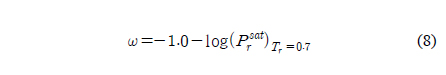

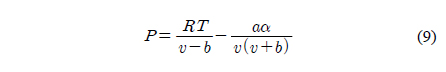

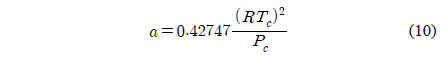

SRK 상태 방정식에 편심인자는 식 (8)과 같으며, 방정식은 식 (9)과 같이 표현된다. 또한 매개변수

압력변환 증류공정은 저압-고압 컬럼 공정배열과 고압-저압 컬럼 공정배열 모두 순환 공정이다. 그러므로 증류탑의 배열에 따라 순환되는 혼합물의 유량이 변하게 되므로 실제 컬럼의 가격이나 유틸리티 비용이 다르기 때문에 정확한 비용을 산출하기에는 다소 어려움이 있다. 따라서 본 연구에서는 에탄올과

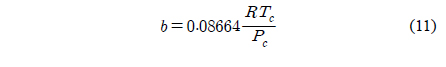

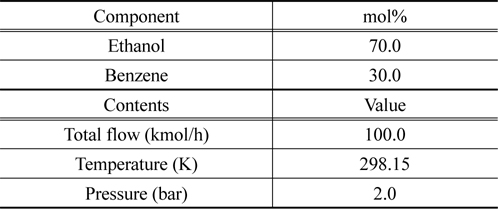

[Table 1.] Feedstock information

Feedstock information

3.1. 저압-고압 컬럼 배열에 대한 전산모사 및 최적화

압력변환 증류공정은 순환공정이므로 에탄올이나

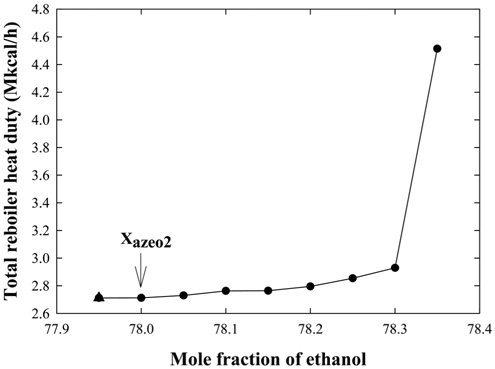

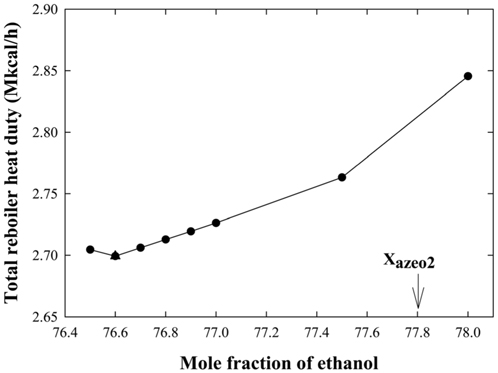

Figure 5에 고압 컬럼 상부 에탄올의 조성을 고압에서의 공비점 근처인 77.95 mol%부터 78.35 mol%까지 변화시키면서 증류탑 재비기의 heat duty 변화를 알아본 결과, 고압 컬럼 상부 에탄올의 조성이 77.95 mol%일 때 재비기의 heat duty가 2.712 Mkcal/h로 최소값을 나타내었다.

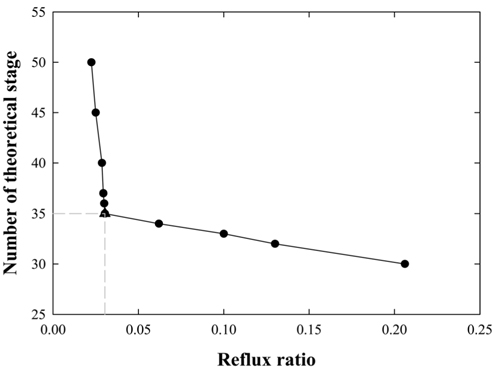

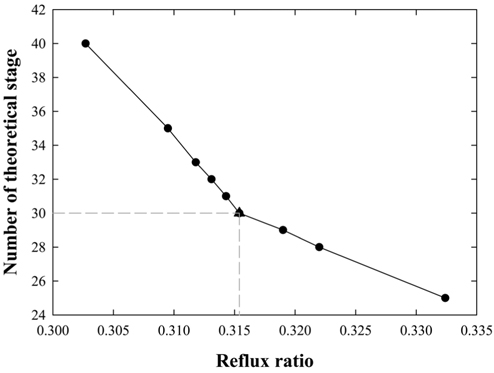

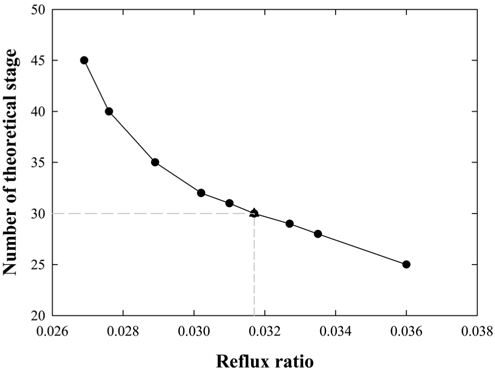

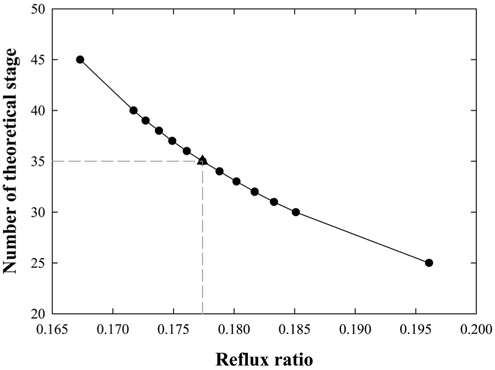

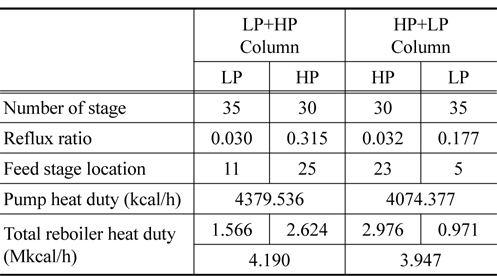

저압 컬럼과 고압 컬럼에서 환류비와 이론단수 관계 그래프를 Figure 6과 7에 각각 나타내었다. 환류비와 이론단수 사이에는 서로 반비례 관계가 성립하게 된다. 따라서 환류비가 커질수록 이론단수는 줄일 수 있으나, 재비기의 heat duty가 증가하게 되어 많은 운전비용이 발생되게 된다. 반대로 환류비가 작을수록 운전비용은 감소시킬 수 있으나, 이론단수가 급격히 증가되어 초기 장치 투자비용이 증가하게 된다. 그러므로 운전비용과 초기 장치투자 비용의 합을 최소화 시킬 수 있는 최적의 지점[10]을 찾아야 한다. 환류비와 이론단수 사이에 관계를 통해 운전비용과 초기 장치투자 비용을 고려한 결과, 저압 컬럼의 경우 35단 고압 컬럼의 경우 30단으로 결정하였다.

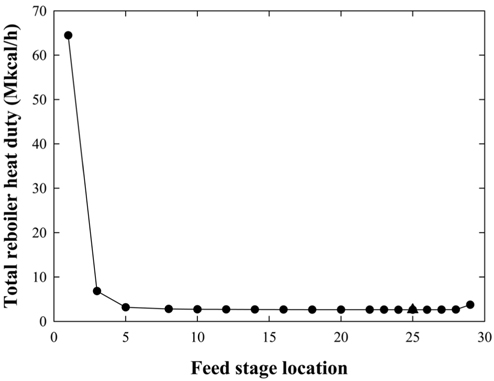

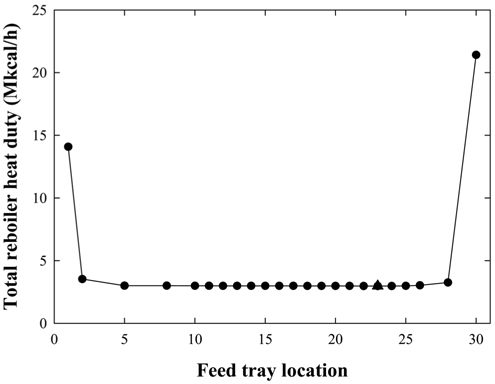

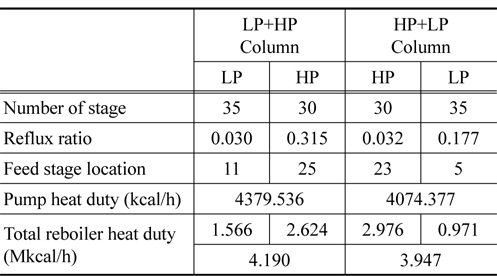

저압 컬럼과 고압 컬럼의 원료 주입단의 변화에 따른 재비기의 heat duty 그래프를 Figure 8과 9에 각각 나타내었다. 원료 주입단의 변화에 따른 재비기의 heat duty 값을 알아본 결과, 최적의 원료 주입단으로 저압 컬럼의 경우에는 11단에서 1.566 Mkcal/h의 heat duty 값을 고압 컬럼은 25단에서 2.624 Mkcal/h의 값을 보였으며, 저압-고압 컬럼 배열 공정에서 소요되는 총 재비기의 heat duty 값은 4.190 Mkcal/h이었다.

3.2. 고압-저압 컬럼 배열에 대한 전산모사 및 최적화

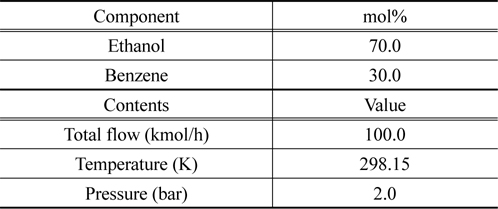

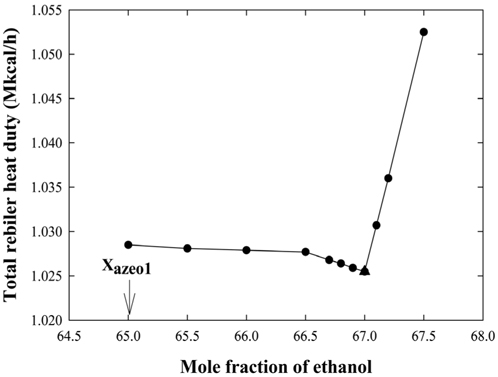

고압-저압 컬럼 배열 공정의 최적화 방법은 저압-고압 컬럼 배열 공정의 최적화에 사용된 방법과 동일하게 진행하였다. 고압 컬럼과 저압 컬럼 상부 에탄올의 조성을 변화시킬 때 증류탑 재비기의 heat duty 변화를 Figure 10과 11에 각각 나타내었다. 고압 컬럼 상부 에탄올의 조성을 고압에서의 공비점 근처인 76.50 mol%에서부터 78.00 mol%까지 변화시킬 경우 에탄올의 조성 76.60 mol%에서 재비기의 heat duty 값이 2.699 Mkcal/h로 최소값을 나타내었다. 저압 컬럼의 경우 상부 에탄올의 조성을 저압의 공비점 근처인 65.00 mol%에서부터 67.50 mol%까지 변화시킨 결과 67.00 mol%에서 재비기의 heat duty값이 1.026 Mkcal/h로 최소값을 나타내었다.

고압 컬럼과 저압 컬럼의 환류비와 이론단수 관계 그래프를 Figure 12와 13에 각각 나타내었다. 초기 장치투자 비용과 운전비용의 합을 최소화 시킬 수 있는 최적의 이론단수로 고압 컬럼은 30단 저압 컬럼은 35단으로 결정하였다.

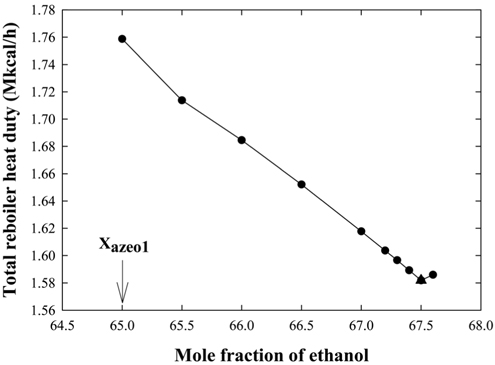

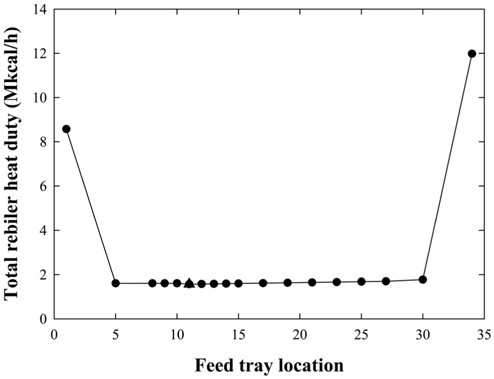

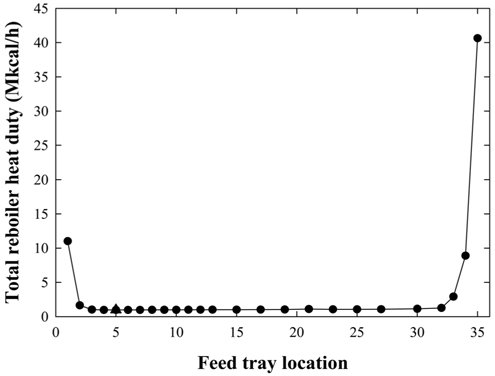

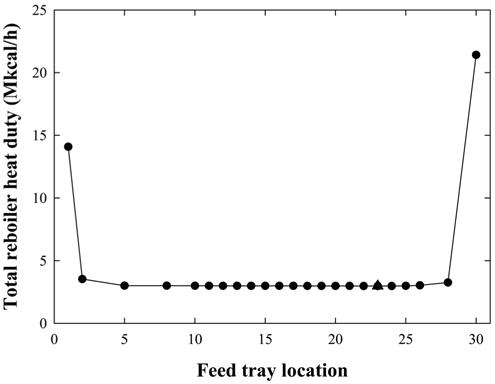

Figure 14와 15에 원료 주입단과 재비기의 heat duty와의 관계를 알아본 결과, 최적의 원료 주입단으로 고압 컬럼은 23단 일 때 heat duty 값이 2.976 Mkcal/h로 최소값을 나타내었으며, 저압 컬럼은 5단 일 때 0.971 Mkcal/h로 최소값을 나타내어 고압-저압 컬럼 배열 공정에서 소요되는 총 재비기의 heat duty 값은 3.947 Mkcal/h이었다.

[Figure 14.] Total reboiler heat duty based on various feed tray locations for high-pressure column.

따라서 에탄올과

에탄올과

[Table 2.] Results for optimized process

Results for optimized process

Tabsolute temperature [K] Ppressure [kPa] Rgas constant [J/gmole K] vmolar volume [m3/gmole] xi and yiliquid and vapor phase mole fraction of component i and liquid and vapor phase fugacity coefficient of component i in mixture riactivity coefficient of component i fugacity coefficient aenergy parameter in SRK equation bsize parameter in SRK equation Tccritical temperature Pccritical pressure αalpha function Nnumber of data points vapor pressure of component i aij, aji, bij, bji, αij, βijbinary interaction parameters in NRTL model