최근 화석에너지의 고갈 및 지구 온난화 문제에 대한 관심이 증대되고 있다. 또한 지속적인 원유 가격의 인상과 환경오염 문제와 함께 Green Ship이 선주, 운항사, 선박건조회사, 선급과 정부 등 모두의 최대 관심사이다.

국제해사기구(International Maritime Organization) 에서는 2013년부터 신조되는 선박에 대하여 건조, 항해 및 관리에 대하여 에너지 효율에 대한 지표를 제시하여 단계적으로 적용하도록 하고 있다. 특히, 건조 시 적용하는 에너지효율지수인 EEDI (Energy Efficiency Design Index)는 1톤의 화물을 1해상 마일 동안 운송하는데 발생되는 이산화탄소 배출량을 나타낸다. 이는 2013년 1월 10% 저감을 시작으로 단계적으로 2025년까지 30%를 저감하여야 한다. 이에 따라, 전 세계적으로 EEDI를 감소시키기 위하여 선형 및 추진 장치를 개선함으로써, 선박의 대형화 및 에너지 저감 기술에 대한 연구가 선진 조선소 및 각국 연구소를 중심으로 많은 연구가 진행되고 있다 (Kim, et al., 2013).

현재, 추진효율을 개선하기 위한 장치들로는 상반 회전 프로펠러, PBCF, Vane Wheel, 덕트, 전류고정날개 등이 대표적이다.

덕트는 부가물 중 가장 보편적으로 사용되어 오고 있다. 덕트의 원리는 포일형 단면을 가지는 반원 혹은 원형으로 구성되어 선미에 장착하여 유체의 속도를 가속시키는 가속덕트와 감속시키는 감속덕트로 구분된다. 상선의 경우, 선미의 유동을 개선하기 위하여 가속덕트를 장착하는 것이 일반적이다. 프로펠러는 일반적으로 선체 뒤에서 구동하기 때문에 선체로 인해 프로펠러 상·하면에 비대칭 반류가 생기고, 이로 인한 캐비테이션 및 진동 문제가 발생되기도 한다. 또한, 프로펠러는 회전을 하여 추력을 냄과 동시에 후방에 회전류를 만듦으로써 에너지 손실을 발생시킨다. 이러한 프로펠러의 후방 회전 손실 에너지를 회수하거나 캐비테이션, 진동문제를 해결하기 위해서 덕트가 사용될 수 있다 (Shin, et al., 2013).

전류고정날개의 경우, 1900년대 초부터 그 아이디어가 고안된 장치이다. 1980년대에 들어와서 일본의 Mitsubishi 조선소에서 건조한 VLCC에 처음 적용되었다 (Takekuma, et al., 1981). 이는 좌우가 대칭형인 전류고정날개로서 국내에서 건조된 VLCC 대비 속도 경쟁력이 있는 것으로 보고되고 있다 (Kang, et al., 2004). 국내에서는 1990년대부터 한국해양연구원을 중심으로 연구되어지기 시작하여, 대우조선해양과 부산대에서 이에 대한 연구를 진행하여 기존의 좌·우현 날개수가 서로 다른 비대칭형으로 연구·개발되어 졌으며, 약 5%정도의 효율 증대가 있는 것으로 알려져 있다. 이러한 전류고정날개는 프로펠러에 의해 유기되는 접선 속도와 반대방향인 접선 속도를 주기 위하여 프로펠러 전방에 고정날개를 설치함으로써 고정날개-프로펠러 추진시스템 후류에서의 회전방향 운동에너지의 손실을 최소화함으로써 추진 효율 향상을 얻는 장치이다 (Kim, et al., 1993). 또한 프로펠러의 전방뿐만 아니라 후방에 고정날개를 설치하여 프로펠러 후류의 회전 방향 운동에너지를 회수하기도 한다.

본 연구에서는 추진효율 향상을 위한 새로운 개념의 연료저감장치를 개발하였다. 덕트와 전류고정날개의 혼합형으로, 덕트의 가속효과와 프로펠러의 후류에서 손실되는 운동에너지의 회수를 통한 추진력 향상을 꾀하는 전류고정날개의 장점을 혼합한 연료저감장치이다. 또한 개발한 연료저감장치의 효율을 검증하기 위하여 모형시험을 수행하였다.

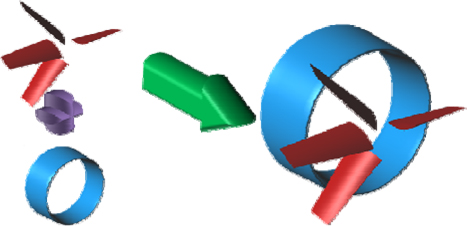

본 연구에서 개발한 연료저감장치는 덕트와 고정날개가 혼합형인 Mewis duct와 비슷한 개념이다. 하지만 Mewis duct의 경우 Fig. 1와 같이 고정날개가 덕트를 지지하고 있는 구조이다.

이는 전류고정날개의 날개가 덕트에 의해 고정이 되기 때문에 강도상으로 안전하며 소음 및 진동의 감소효과가 있다. 하지만 고정날개가 덕트의 안에 위치하고 있기 때문에 덕트의 가속효과가 고정날개로 인해 감소하게 된다. 또한 고정날개가 덕트의 안에 위치해 있고, Fig. 1과 같이 고정날개가 덕트의 밖으로 돌출해 있다면 덕트와 고정날개가 만나는 지점에서 보오텍스가 발생하고 저항적인 측면에서 불리할 것이라고 판단하였다.

이러한 문제들을 고려하여 새로운 개념의 연료저감장치를 개발하였다. 새로 설계한 연료저감장치는 Fig. 2와 같다.

앞에서 언급하였던 문제들을 보완하며 구조적 안정성을 위해 고정날개의 코오드 길이의 10%만 덕트와 결합하도록 설계하였다. 또한, 개발한 연료저감장치를 i-Speed라 칭하였다.

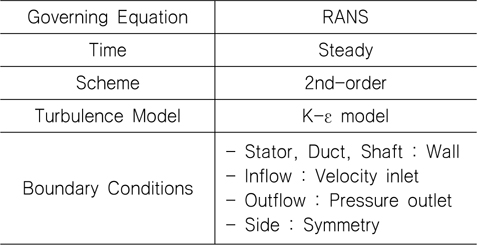

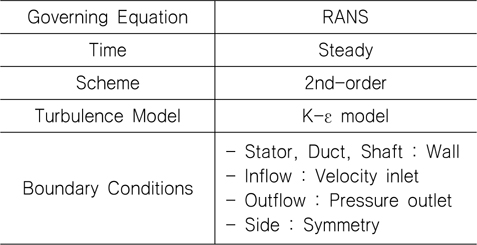

성능 평가를 위하여 i-Speed(Case 2)와 본 연구에서 설계한 비대칭 고정날개와 덕트의 중심이 같은 형태(Case 1)의 2가지 경우에 대한 CFD 해석을 Star-CCM+ 9.04 버전을 사용하여 수행하였다. 해석은 Open Water 상태에서 수행하였으며, 계산 조건은 Table 1과 같다. 계산을 위한 격자수는 약 220만개이고, 모형 크기로 계산을 수행하였다. Fig. 3는 각각의 구성된 격자를 나타낸 그림이다.

Analysis conditions

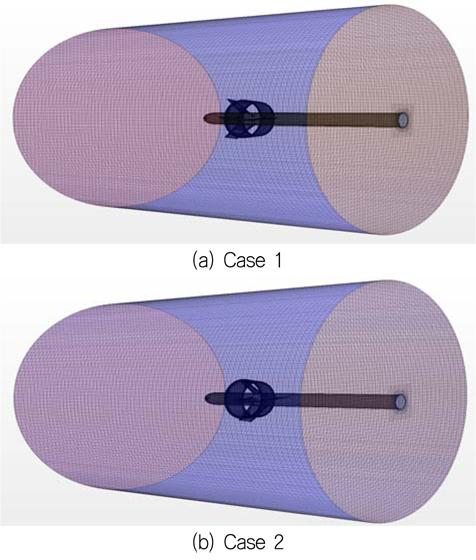

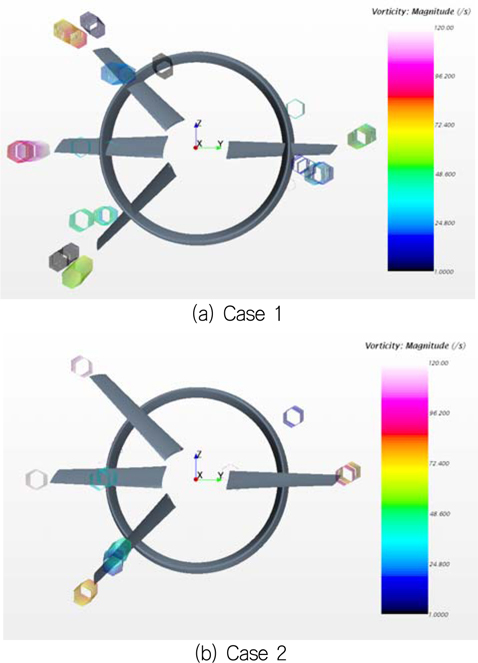

Fig. 4는 Perspective view로 본 그림으로써, 프로펠러 면에서 각각의 속도 벡터를 나타낸 그림이다. 먼저 (a)의 속도 벡터를 살펴보면 덕트와 고정날개가 만나는 지점의 흐름이 매끄럽지 않으며 속도가 많이 감소하는 것을 확인할 수 있다. 이는 고정날개의 위치에 의한 것이다. (a)와 비교하여, (b)는 고정날개가 덕트의 출구 부근에 위치하고 있기 때문에 덕트의 가속 효과를 방해하는 정도가 작아 상대적으로 유속이 빠르며 안정적인 것을 확인 할 수 있다. 또한 (a)의 경우 덕트와 고정날개가 만나는 지점에서의 흐름이 역으로 흐르는 점도 보인다. 이는 덕트와 고정날개가 만나는 지점에서 보오텍스가 발생한다는 것이다. 이를 Fig. 5에 나타내었다.

Fig. 5와 같이 보오텍스의 발생 지점과 강도를 육각형으로 나타내었다. (a)의 경우가 (b)와 비교하여 보오텍스가 더 많이 발생하며 강도 또한 강한 것을 확인할 수 있다. (b)의 경우, 고정날개와 덕트가 만나는 부근에서 보오텍스가 거의 발생하지 않지만, (a)의 경우, 고정날개 4군데 모두에서 발생되고 있는 것을 확인할 수 있다.

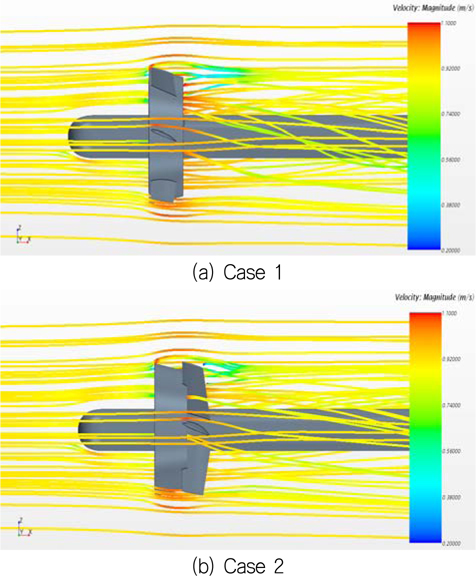

Fig. 6는 유선을 비교한 것이다.

Fig. 6의 (a)의 유선을 보면, 덕트의 상부와 하부부분에서 빠져나온 흐름은 일정하게 꺽이며 잘 빠져나온다. 하지만 1번 고정날개 부근부터 3번 고정날개 부근까지의 빠져나오는 흐름은 불균일하게 꺽이며 불안정한 모습을 보인다. 그와 비교하여 (b)의 유선은 덕트와 고정날개를 빠져나오는 흐름이 전체적으로 균일하며 비교적 안정적인 것을 확인할 수 있다.

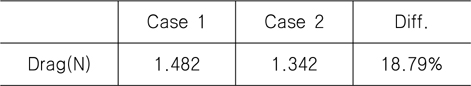

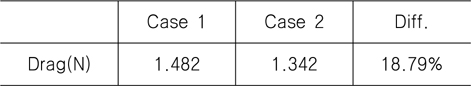

Table 2는 Case 1과 2를 Open water 상태에서 CFD로 계산한 결과로, i-Speed의 저항 값이 약 19% 낮게 나왔다. 계산 결과는 다음과 같다.

[Table 2] Outcome of CFD performed

Outcome of CFD performed

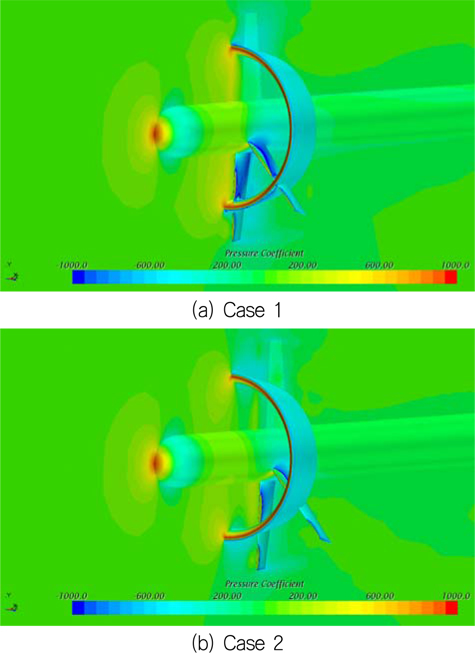

압력계수(𝐂P) 값으로 확인한 결과, 고정날개와 덕트의 접합부에서 압력 분포의 차이로 인해 Case 1의 Drag 값이 더 큰 것으로 판단된다. Fig. 7는 각각의 Case에 대한 𝐂P를 나타낸 것이다.

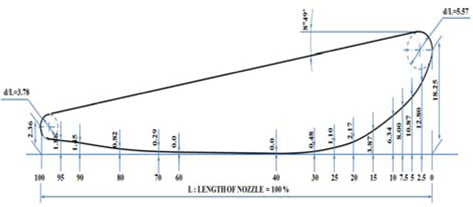

본 연구에서는 양의 추력을 발생시키는 가속형 덕트를 설계에 반영하였으며, Fig. 8에 도시되어 있는 가속형 덕트에 사용되는 대표적인 단면인 MARIN Nozzle No.19A을 선택하였다.

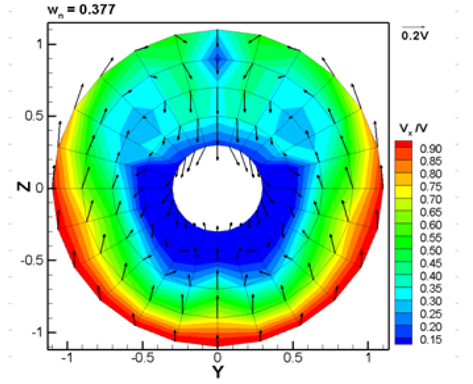

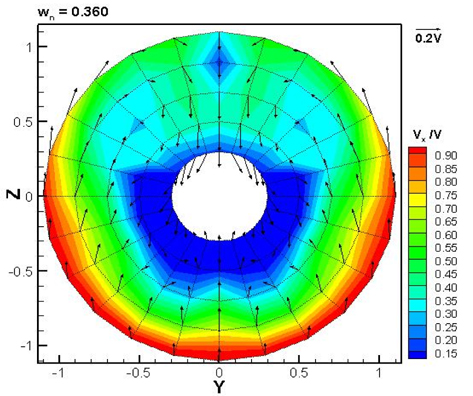

덕트 설계에 앞서 설계흘수를 기준으로 Fig. 9과 같이 알몸 선형의 반류를 측정하였다.

반류 분포를 분석한 결과, 프로펠러 축계를 중심으로 반류를 개선할 영역이 나타났다. 이를 토대로 덕트를 설계하고 저속 구간에 위치를 선정하였다. 또한, 덕트의 상부와 하부의 단면각도는 선체 영향으로 인한 반류 분포가 하부의 속도보다 상부의 속도가 다소 늦다는 점을 고려하여 상부 단면에 3°의 각도를 부여하여 덕트의 가속 효과가 고르게 적용될 수 있도록 덕트를 설계하였다.

프로펠러의 경우는 각 반경별 유입류의 받음각이 대부분 이상 받음각으로 설계되어지기 때문에 성능해석을 수행함에 있어서 이상유체 가정 하에 양력면 이론을 적용하고 항력의 경우 국소저항계수를 도입하여 평판의 경우와 같이 적용하여 해석하였다 (Lee, et al., 1992).

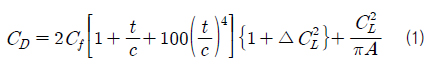

고정날개의 경우는 프로펠러의 회전속도를 상쇄시키기 위해 통상 이상 받음각을 초과한 상태로 설계되어 운항된다. 그러므로 프로펠러에서 사용된 항력계수(𝐂𝐃) 값만 가지고는 저항계수식을 이용하여 부하가 증가하게 되면 항력이 실제 현상에서와 같이 보다 많이 증가될 수 있도록 항력계수 식을 다음과 같이 사용하였다.

위와 같은 식을 사용하여 𝐂𝐃를 결정하게 되면 두께, 캠버 및 코오드 분포의 변화에 따른 항력의 차이에 따라 효율의 비교가 가능하여지므로 전류고정날개의 형상에 따른 효율 변화를 추정할 수 있게 된다.

불균일 반류중에서 고정날개의 피치각이 각 날개별로 동일할 경우 축방향 성분의 불균일속도뿐 아니라 접선방향의 속도가 고정날개 입장에서 좌현과 우현에서 반대방향으로 나타나 각 날개에 걸리는 부하가 크게 달라지므로 고정날개의 각 날개 위치별 피치각도를 잘 조절해 주지 않으면 최대효율을 얻어내기 힘들다.

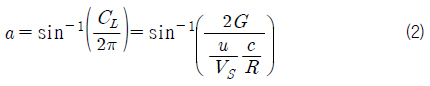

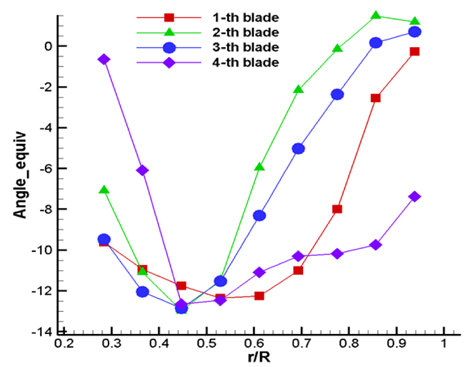

본 연구에서는 고정날개의 부하 량을 조금 더 가시적으로 파악할 수 있도록 등가입사각(𝐚 𝑒 𝑞 𝑢 𝑖 . : Equivalent angle-of-attack)으로 치환하여 표시하였다. 즉 각 날개의 각각의 반경별로 부하량을 아래와 같이 상응하는 2-D 국부 받음각으로 치환하였다 (Lee, et al., 1994).

여기서 G는 무차원화된 부하값 𝐆이고 𝑢는 국부 유입속도, 𝑐는 코오드 길이를 의미한다.

위와 같은 해석과정을 통하여 날개별 피치각을 조정함으로써, 각 날개에 유사한 등가입사각이 부여되도록 설계하여야 한다.

불균일 반류상에서 보다 적합한 고정날개를 설계하기 위해서는 각 날개반경별로 유입속도에 맞도록 반경 방향별 제원들을 전부 다르게 하여야 할 것이다. 그러나 반경방향별 제원을 완전히 다르게 설계할 경우 제작의 어려움 및 제작비의 과다 등으로 인한 손실과 추진효율 향상과의 이득을 계산해 보아야 한다. 또한 과도한 피치각의 변화가 있게 되면 제작상의 문제뿐만 아니라 유체역학적으로도 좋지 않은 결과를 야기하기 때문에 적당한 선에서 타협이 이루어져야 한다.

본 연구에서는 전류고정날개 설계를 위해서 양력면 이론에 기초한 프로펠러와 전류고정날개의 상호영향을 고려하여 개발된 프로그램인 PASTA를 사용하였다 (Kang, et al., 2004).

Fig. 10과 같이 덕트에 의해 가속되어진 반류 분포를 기준으로 하여 Fig. 11와 같이 반경별 최적각도를 도출하였다.

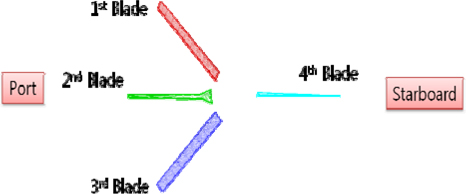

고정날개의 직경은 프로펠러가 0.9R반경 이후에서 날개의 끝의 하중 감소 설계로 인한 추진기 전체 추력에서 영향력이 작다는 점, 그리고 날개 끝에서 발생하는 3차원 효과 및 캐비테이션의 영향으로 그 손실이 상대적으로 크다는 점을 고려하여 프로펠러 직경의 0.9DP로 선정하였다. Fig. 12는 고정날개 각 날개의 위치를 나타낸 그림이다.

모형시험은 부산대학교 선박예인수조시험동에서 실시하였다. 예인수조의 크기는 100 m × 8 m × 3.5 m 이고 예인전차의 최대 속도는 최대 5 m/s 속도로 이동이 가능하다.

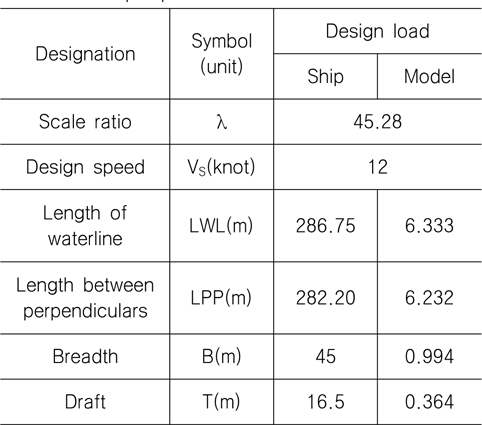

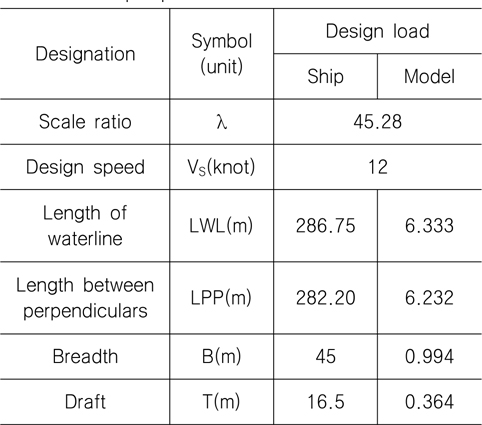

모형시험에서 사용된 모형선은 176k bulk carrier로 축적비는 45.28이다. Fig. 14은 모형선의 선미와 선수의 모습이고, Table 3은 모형선의 제원이다.

[Table 3] Principal parameters of the 176k bulk carrier

Principal parameters of the 176k bulk carrier

3.2.1 저항시험

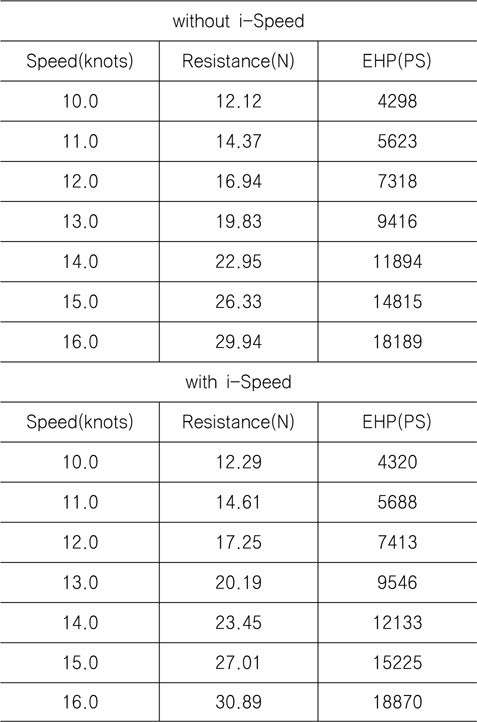

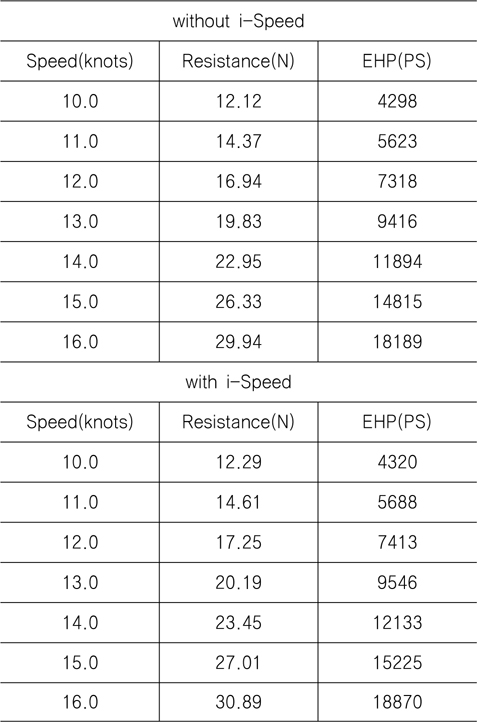

저항시험은 Design Speed 12knots에서 Bare 상태와 프로펠러와 i-Speed가 달린 상태의 2가지 Case에 대해 수행하였다. Table 4는 각각의 Case 별로 저항시험을 수행한 결과이다

[Table 4] Resistance of model test

Resistance of model test

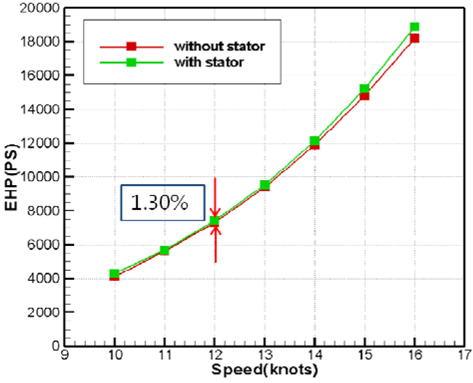

Fig. 15은 2가지 Case의 EHP를 비교한 그래프이다.

실선의 유효마력을 추정하기 위해 ITTC 1978 방법에 정의된 3차원 저항 추정법을 사용하였다. 설계속도 12 knots에서 EHP 기준으로, i-Speed를 장착한 선박이 장착하지 않은 선박보다 약 1.3% 높게 추정되었다.

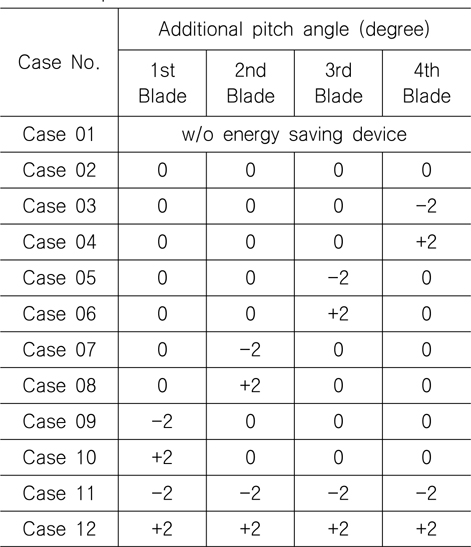

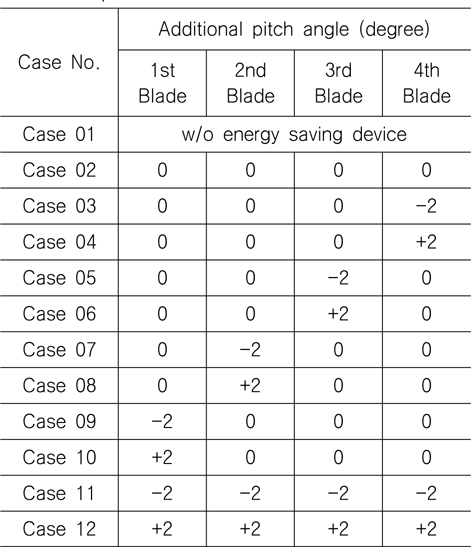

3.2.2 전류고정날개의 최적 피치각 선정

PASTA를 이용하여 도출된 고정날개의 최적각도에 대한 신뢰도 검증을 위하여, 도출된 최적각도를 기준으로 날개마다 -2˚에서 +2˚까지 변경시켜가며 최적 피치각을 도출하는 시험을 수행하였다. 본 시험은 설계속도를 포함하는 3개의 선속을 대상으로 모형시험이 이루어졌으며, 시험의 Case는 Table 5와 같다.

[Table 5] Comparison table of pitch angle for stator optimization

Comparison table of pitch angle for stator optimization

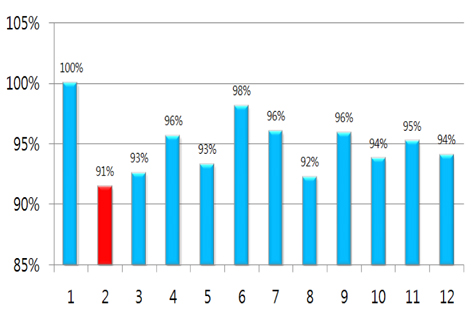

Fig. 16은 설계속도 12knots에서 모형선의 파워를 비교한 그래프이다.

시험 결과 PASTA 프로그램을 통하여 도출된 날개 별 최적 피치각의 성능이 가장 우수한 것으로 판단된다.

3.2.3 자항시험

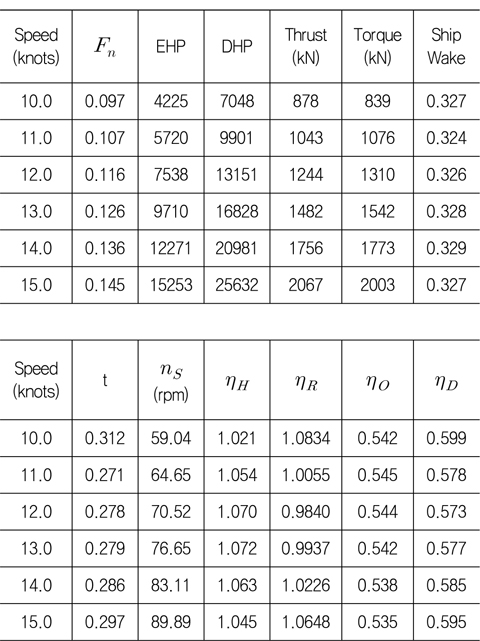

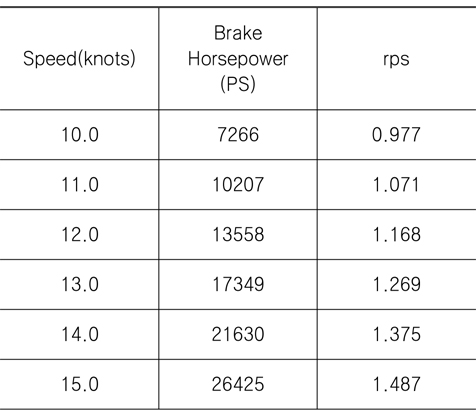

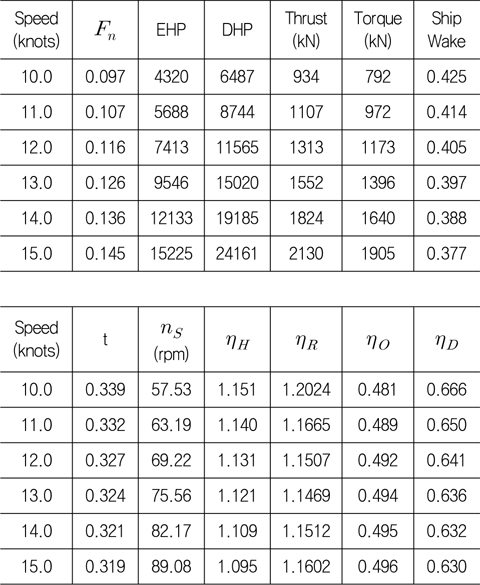

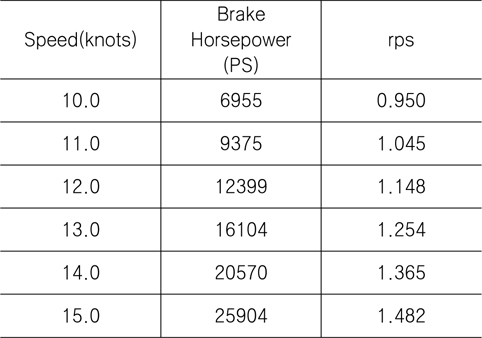

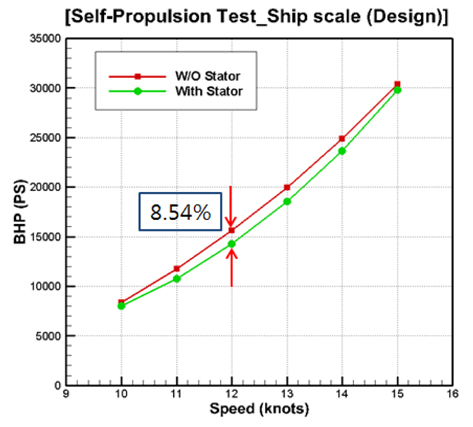

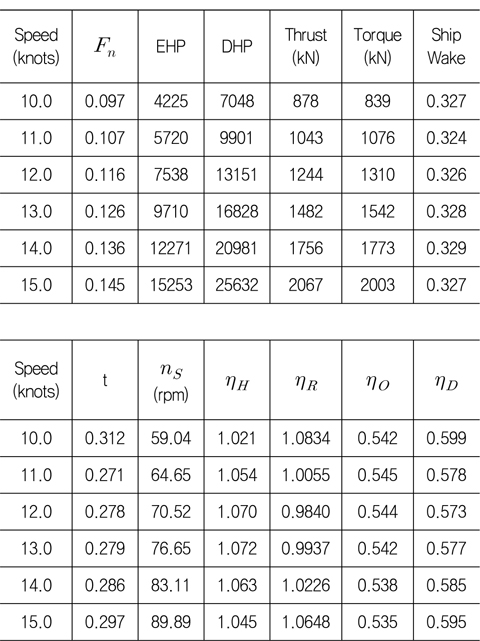

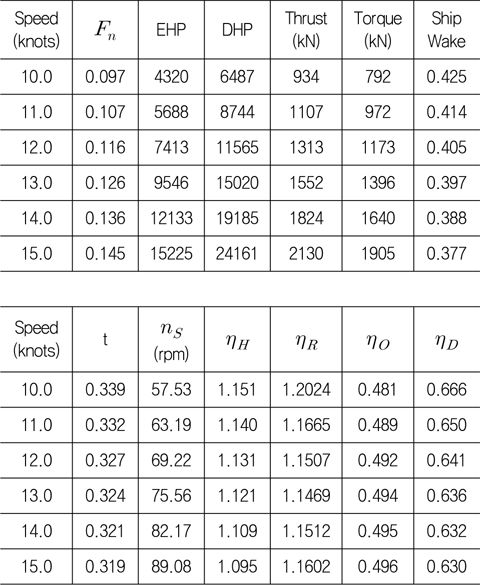

자항시험은 Design Speed 12 knots에서 Bare 상태와 프로펠러와 i-Speed가 달린 상태의 2가지 Case에 대해 수행하였다. Table 6,7,8,9는 각각의 Case 별로 자항시험을 수행한 결과이다.

[Table 6] Outcome of self-propulsion test performed without i-Speed

Outcome of self-propulsion test performed without i-Speed

[Table 7] Self-propulsion test : powering performance without i-Speed

Self-propulsion test : powering performance without i-Speed

[Table 8] Outcome of self-propulsion test performed with i-Speed

Outcome of self-propulsion test performed with i-Speed

[Table 9] Self-propulsion test : powering performance with i-Speed

Self-propulsion test : powering performance with i-Speed

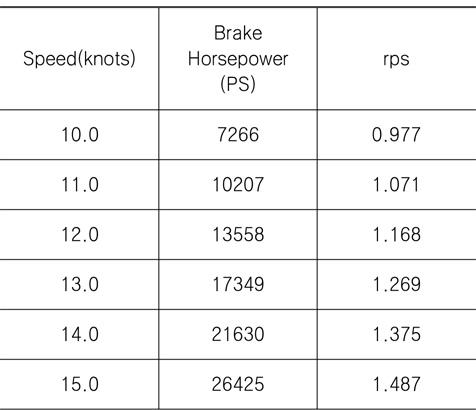

자항 시험 해석에는 ITTC 1978 성능 추정법을 사용하였다. 결과에서 알 수 있듯이 설계속도 부군인 12, 13 knots에서 기존 성능 대비 가장 좋은 성능을 보여주고 있으며 12 knots에서는 최소 8% 이상의 효율 증가가 기대되며 10 knots에서 14 knots 사이의 운항 구간에서는 어느 속도에서 운항하여도 최소 4~5% 이상의 연료 절감 효과가 기대된다. 통상 회전수의 경우 고정날개만 단독으로 부착하였을 경우 약 2%내외로 회전수 감소가 예상되나, 본 연구에서 개발된 전류복합덕트의 경우는 덕트에 의한 가속으로 거의 회전수 변화는 없을 것으로 예상된다.

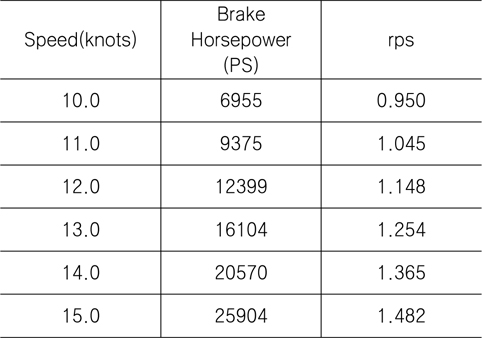

Fig. 17은 모형시험의 결과 값을 실선으로 확장시킨 후 BHP를 비교한 그래프이다.

프로펠러 후류에서의 회전방향 운동에너지 손실을 감소시키기 위해 새로운 형태의 연료저감장치를 개발하고, 176k Bulk Carrier의 모형선에 장착하여 시험을 수행하였다. 이로부터 다음의 결론을 얻을 수 있었다.

(1) 고정날개와 덕트의 장착으로 인해 설계속도인 12 knots에서 저항이 약 1.3% 증가하였다.

(2) 고정날개와 덕트의 효과로 인해 12 knots에서 DHP로 비교하였을 시 약 8.5%의 효율이 증가됨을 볼 수 있다.