1870년 Froude가 예인수조를 건설한 이후 모형실험으로 실선의 저항추진 성능을 판단할 수 있게 되었으며 그 기술은 세계적으로 널리 보급되었다. 교육과 연구를 목적으로 길이가 110m이고, 폭이 8m이며 깊이가 3.5m인 예인수조가 여러 대학에서 사용되고 있다. 일반 상선의 성능확인을 위해 200~250m 급의 상업용 수조가 보편적으로 건설되어 사용되고 있으며(JTTC 1986), 수조의 길이는 400m에서 1000m 이상에 이르기도 한다. 다른 한편으로 선박의 운동조종성능 확인을 목적으로 하는 수조는 폭이 넓고 상대적으로 길이가 짧은 수조가 사용되고 있다.

통상적으로 예인수조를 설계할 때는 일차적으로 시험목적을 설정하고, 목적을 달성하기에 적합하도록 수조의 치수를 결정한 후 수조의 기능을 충분히 발휘하도록 건물을 설계하는 것이 일반적이다. 그런데 선형시험수조시설을 기존 건물의 지하층공간을 활용하여 소규모의 예인수조를 건설하게 됨에 따라서 독특한 형상의 예인 수조를 건설하게 되었을 뿐 아니라 건물의 평면배치와 공간제약으로 외팔보 형식의 예인전차를 설계하여야만 하였다.

수조의 길이가 제한되어 있을 때에는 가속과 감속에 사용되는 구간의 길이를 가능한 한 줄여 주어야만 모형의 정속 운전구간을 늘여 보다 긴 계측시간을 확보할 수 있다. 가속 또는 감속 거리를 줄이려면 가속도를 높여야 하지만 레일과 차륜사이에 미끄러짐 없이 가속시킬 수 있는 가속도의 상한은 경험적으로 0.6m/sec2로 보고 있다. 따라서 실험에 필요한 최소시간을 5sec라고 설정하면 실험속도가 3.6m/sec일 때 수조의 길이는 39.6m이상이 되어야 한다. 같은 가속조건에서는 5m/sec로 5sec 간 실험을 하려면 수조 길이는 94.4m 이상이어야 한다.

선형시험 수조를 설치하고자 하는 기관은 수조 길이의 제약을 극복하고 5m/sec로 3.5sec 간 주행하는 것을 설계조건으로 제시하였다. 이를 달성하려면 통상적으로 설계에 사용하는 0.6m/sec2 이상으로 가속시켜야 하므로 스프링의 탄성변형을 이용하는 새로운 형식의 차륜구동장치를 고안하였다. 이 새로운 형식의 예인전차는 기존의 예인전차에도 손쉽게 추가로 설치할 수 있어서 선형시험수조의 변화를 가져올 수 있는 요소라 판단하여 그 설계경험을 소개하고자 한다.

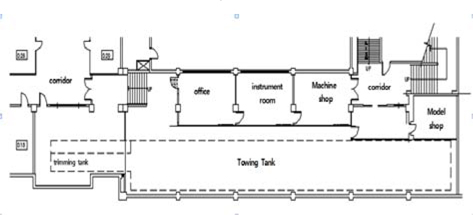

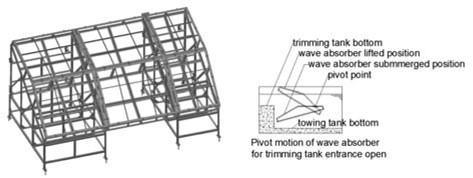

건물 구조를 변경하지 않으며 기존건물의 지하층에 수조를 건설하여야 하는 특수한 설계조건이 주어졌다. 지하층의 52.8m 구간을 활용할 수 있었는데 기존건물의 구조부재 배치와 기기운반등의 기능상 필요공간의 확보를 고려하여 트리밍 탱크를 포함한 수조의 길이를 48m로 결정하여야 하였다. 건물 평면도를 기준으로 수조의 폭을 4m로 하였는데 수조 벽을 두께 250mm인 콘크리트 구조로 하였음으로 수조 내부의 폭은 3.5m가 되었다. 또 초기의 10m 구간은 지하층의 외벽 일부가 1.5m 안쪽으로 좁아져 있어서 수조의 평면배치는 Fig.1과 같이 결정되었다.

2.2 설치 공간에 적응하는 예인수조와 예인전차의 형상

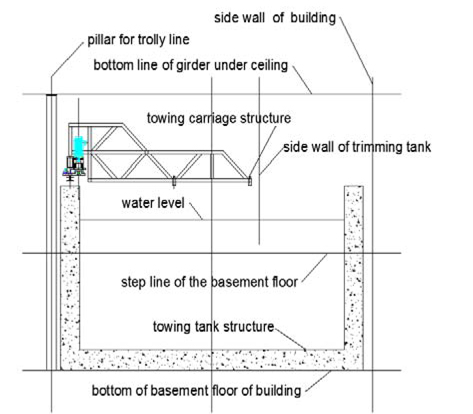

지하층의 초기 10m 구간의 층 높이는 2.6m 이고 나머지 40m 구간은의 층 높이는 4m 로서 바닥은 두 부분사이에 1.4m의 단이져 있다. 한편으로 천정부분에는 건물의 보가 지나고 있어서 실제 활용 가능한 최대 높이는 3.3m로 제약되었다. 건물 구조의 단을 활용하여 트리밍탱크를 두고 최소 0.3m의 수심을 확보할 수 있도록 수조의 수심을 결정하였다. 이어서 수면을 기준으로 탱크의 옹벽 높이를 결정하였다. 예인 수조의 옹벽 상면에는 레일을 설치하고 예인 전차를 운전하여야 하는데 건축구조의 제약으로 수조의 한쪽 벽만을 사용하여야 하였다. 그리고 예인전차를 고속으로 구동시키더라도 전차에서 발생되는 진동이나 소음이 상층부의 교육환경을 저하시켜서는 안 된다는 부대조건이 주어졌다. 따라서 수조의 개략적 형태는 Fig.2와 같이 얻어진다.

선형시험수조에서 예인전차의 진행방향을 기준으로 좌측은 48m 구간에 대하여 레일부설이 가능하지만 우측구간은 건축구조의 제약으로 40m 구간에 한정하여 레일 부설이 가능하다. 따라서 48m 구간 전체를 활용하려고 외팔보식 전차를 채택하였다.

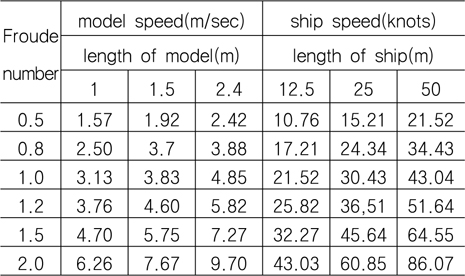

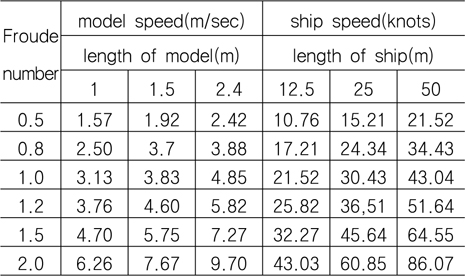

예인 전차의 속도는 예인 수조의 활용도를 결정하는 핵심적 사항이므로 가능한 한 높은 속도를 내는 것이 바람직하다. 우선 현재까지 국내외에서 흔히 참고자료로 활용하고 있는 고속선형에 대한 모형시험 자료를 조사하였다. 소형 고속선에 대한 모형시험자료(SNAME1971)에 따르면 모형선의 길이는 0.9m 전후인 것과 2.4m 전후의 모형선이 계열시험에서 흔히 사용되어 왔다. 따라서 모형선의 치수를 1~2.4m 정도로 가정하고 모형선과 소형고속선 사이의 속도 관계를 Table 1에 비교하였다.

[Table 1] Speed relation of model and ship

Speed relation of model and ship

Table 1에 따르면 1m 정도의 모형선을 4.7m/sec의 속도로 예인 시험하면 이는 길이 50m 정도의 고속정이 64.6knots로 운항하는 것에 해당한다. 1.5m 모형선을 4.6m/sec의 속도로 예인하면 50m 실선이 51.6knots의 속도로 운항하는 상태에 해당한다. KTTC가 2m 모형선을 사용하여 수행한 고속선의 공동연구(KTTC 1996)에서는 실선속도 30knots 를 목표로 4.6m/sec까지 실험을 실시하였다. 또 2.4m의 모형선을 사용하여 4.85m/sec의 속도로 실험하면 이는 길이 50m고속정의 속도 43knots에 해당한다.

다른 한편으로 길이가 53.1m이고 배수량이 410톤인 해양경찰 청경비함의 최대 순항 속도가 30.5 knots로 알려져 있다(Kim et al 2006). 따라서 고속선모형의 치수를 2.4m 이하로 하더라도 소형 고속선의 연구개발에 충분한 고속실험이 가능하다고 판단하여 예인전차의 설계 최대속도를 4.8m/sec로 설정하였다.

예인전차를 4.8m/sec까지 1.2m/sec2로 가속시킨다면 가속에 소요되는 시간을 4sec가 필요하고 가속구간의 거리는 9.6m가 되어야 한다. 정상적인 계측을 수행하기 위하여서는 최소 5 sec가 필요하다고 생각하면 24m 구간이 필요함으로 선형시험수조의 길이는 최소한 43.2m 이상이 되어야 한다. 같은 구간에서 전차를 5m/sec까지 가속과 감속에 각각 10.417m의 길이가 필요함으로 22.367m의 정속구간을 얻을 수 있어서 4.47sec의 정속운전이 가능하다. 이는 설계제약조건 3.5sec를 상회한다.

그런데 예인 수조에 설치한 레일의 길이가 48m 이므로 전차의 길이, 조파기의 길이, 제동장치의 길이, 소파기, 배수 등에 필요한 길이의 합을 4.8m 이내로 제한하는 것이 새로운 설계제약 조건으로 대두된다. 한편으로 예인전차에서 최대 2.4m인 고속선형에 대한 실험이 가능하도록 계획하였다. 하지만 실험적 연구에서 사용하는 모형선의 표준길이를 1.2m 라고 가정하면 계측레일의 길이는 약간의 여유를 주어 1.5m로 결정할 수 있다. 그리고 계측레일을 지지할 수 있는 구조의 배치를 고려하면 예인전차 몸통의 길이를 약 2.0m 정도로 제한 할 수 있다. 비상제동용 범퍼등을 포함하는 예인 전차의 최대 길이는 안전을 고려하여 모형선의 길이보다 조금 큰 2.5m로 제한하기로 하였다.

실험대상 모형선을 SNAME TMB-4667의 선형과 동등한 활주형 고속선형이라고 생각하면 모형선의 최대 길이를 2.4m로 가정하였으므로 폭은 0.6m 정도이며 배수량은 45kg 정도로 추정할 수 있다 (E.P. Clement. 1971). TMB-4667의 실험결과에 따르면 최대 속도에서의 예인력은 141.6 N이 예인 전차에 수평하중으로 작용한다. 다른 한편으로 모형선을 상하 방향으로 강제동요 시키거나 구속시험을 하는 경우에는 모형선의 자중이 수직하중으로 작용한다고 추정 할 수 있다.

약간의 여유를 고려하면 모형선은 예인전차에 탑재되어 있는 저항동력계에 150N의 수평하중을 전달하며 상하 동요장치인 경우 약 500N 정도의 연직하중을 전달하는 것으로 가정할 수 있다. 이들 계측장비는 설계조건 따라 자체중량이 달라 질 수 있으나 근본적으로는 실험대상 모형선의 중량 영향을 받게 된다. 예인전차를 외팔보 형태로 설계하여야 하는 제약이 있음을 고려하여 전차에 탑재하는 계측기의 중량은 모형중량의 2배정도를 설계조건으로 설정하여 100kg 으로 제한하기로 하였다.

예인전차의 구조중량은 탑재되는 모형선과 계측기를 합한 중량과 동일한 150kg으로 제한하여 설계하기로 하였다. 그리고 모터, 모터제어기, 감속기, 차륜, 제동장치 등을 합한 중량을 200kg으로 제한하기로 하였다. 따라서 예인 전차의 최대 중량은 500kg으로 제한하여 설계하게 되었다. 또 특수한 조건으로 예인전차를 기존 건물의 지하층으로 운반 조립하여야 하므로 운반 가능한 치수로 분해조립이 가능한 구조로 설계하여야 하는 조건이 부가 되었다.

예인전차의 가속도는 경험에 근거하여 0.6m/sec2을 최댓값으로 보고 있다. 그런데 설계조건으로 설정한 4.8m 의 속도에서 실험하려면 차륜에 회전토크가 전달되었을 때 차륜과 레일 사이에 미끄러짐이 일어나지 않으며 1.2m/sec2의 가속도를 얻을 수 있어야 한다.

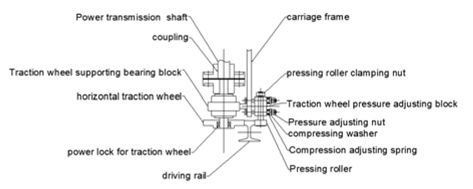

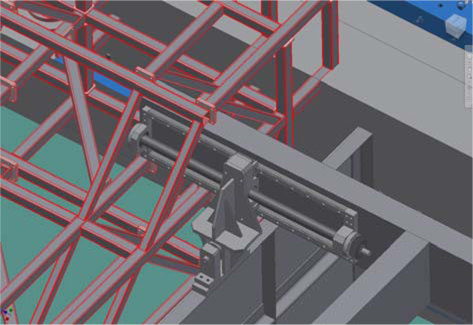

오사카 부립대학에서는 예인전차를 0.6m/sec2이상의 가속도로 가속시키기 위하여 와이어 로프로 견인하는 방식을 사용하고 있다(Y. Ikeda et al 1995). DTNSRDC에서는 고속예인을 위하여 동력을 수평차륜에 전달하고 차륜과 레일 사이의 압축력을 증가시켜 큰 마찰력을 얻는 방법을 사용하고 있다(ITTC 1995). 다른 한편으로 감속 모터와 베벨기어를 활용하여 수직차륜과 수평차륜을 동시에 사용하여 전차를 가속시키는 새로운 형식의 현가장치(Koo et al, 2013)가 제안되어 있으며 기술적 핵심사항은 특허등록이 되어 있다(Kim et al, 2013).

전차를 와이어 로프로 견인하여 구동하는 방법은 외이어 로프의 탄성변형으로 인한 전진속도의 변동성분이 나타나는 결함을 피할 수 없다(J.Shin et al 2004). 수평차륜을 쌍으로 사용하는 DTNSRDC의 구동방식이나 Koo et al이 제안하는 현가방식은 정밀 가공이 필요할 뿐 아니라 중후한 구조가 요구되는 문제를 가지고 있다. 이 문제를 해결하기 위하여 1개의 수평차륜으로 구동하며 탄성 변형력을 이용하여 차륜과 레일 사이의 마찰력을 증가시키는 Fig. 3과 같은 새로운 구동장치를 고안하였다.

Fig.3에 보인 것과 같이 예인전차의 수평차륜은 레일의 측면과 접촉하고 있다. 수평차륜과 레일 사이의 압축력은 레일을 사이에 두고 설치되어 있는 압축 롤러에 적정 압력이 작용하도록 압력조절 장치가 고안되어 있다. 즉 압력 조절 너트를 조여주면 차륜에 작용하는 압축력이 증가 한다. 차륜에 작용하는 압축력에 마찰계수를 곱하여주면 차륜이 전달할 수 있는 견인력을 얻을 수 있다.

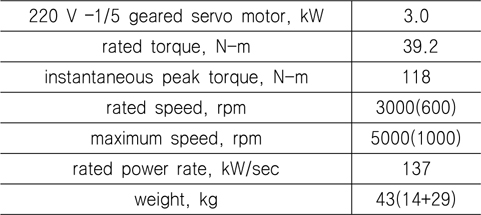

설계중량이 500kg인 예인전차를 1.2m/sec2로 가속시키려면 전차의 질량 500kg과 가속도로부터 600 N이 필요하고 예인전차를 5m/sec로 예인하려면 3kW의 동력이 필요하게 된다. 따라서 공칭 출력이 3kW인 야스카와 AC 서보모터 SGMSH를 우선 선정하고 구동차륜의 적합한 치수를 결정하기로 하였다.

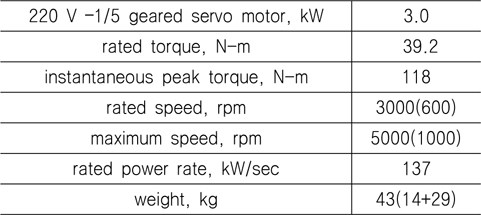

[Table 2] Rating and specification of motor

Rating and specification of motor

차륜의 직경을 175mm라고 가정하면 545.67rpm에서 5m/sec의 속도를 얻을 수 있으며 정격 회전속도 600rpm에서 5.5m/sec의 속도를 얻을 수 있다. 여유 있게 설계요구조건을 충족하므로 차륜 직경을 175mm하면 차륜은 (0.175/2)×600=52.5 N-m의 토크를 전달 할 수 있어야 한다. 선정한 모터의 정격 토크가 39.2 N-m 임으로 134%의 과부하운전인 것으로 나타난다.

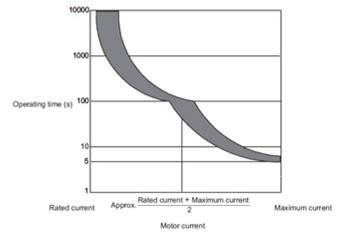

그런데 사용하고자하는 모터의 과부하 특성이 Fig. 4와 같으므로 모터는 약 300sec 까지 연속운전을 단속적으로 할 수 있다. 그런데 이전차를 4.8m/sec 로 운전하는 경우 총 운전소요 시간이 13sec 이므로 모터를 안전하게 사용할 수 있다.

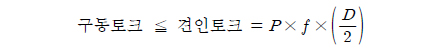

다른 한편으로 예인전차를 구동시키는 데 필요한 구동토크는 차륜의 마찰력과 차륜의 반경으로부터 구하여지는 견인토크와 같거나 작아야 한다. 견인 토크는 차륜과 레일 사이의 압력과 마찰계수 그리고 차륜의 직경으로부터 다음의 식과 같은 관계가 있다.

따라서 주어진 설계조건에서 구동 토크가 52.5N-m이고 경험적으로 차륜이 기동할 때 레일과 사이의 마찰계수 f는 0.06 이므로 차륜의 직경 0,175m을 사용하면 구동용 수평차륜에 걸어주어야 하는 압착력

필요한 압착력을 4개의 접시 스프링 유닛으로부터 얻으려면 접시 스프링 유닛은 2,500 N의 압착력을 발생시켜야 한다. 접시 스프링의 탄성복귀력으로 압착력을 얻기로 하고 적합한 접시 스프링을 선정하기로 한다. 외경이 25mm 이고 내경은 12.2mm 인 DIN의 중하중용 접시스프링은 298kg 의 하중에서 0.41mm의 변위를 일으킴으로 250kg의 하중에서는 0.34mm 의 변위를 일으킨다. 따라서 9개의 접시스프링을 변위가 증폭되도록 직렬 조립하면 3mm 를 조여주므로 필요한 차륜 압착력을 얻을 수 있다.

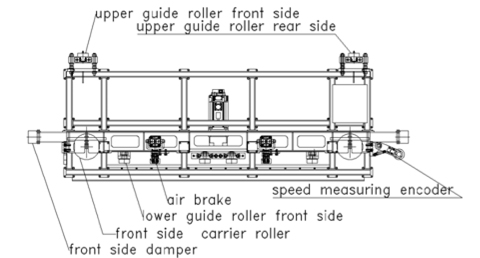

예인전차를 외팔보 형식으로 설계하였으므로 예인전차의 상부에 레일을 설치하고 가이드 롤러를 설치하였다. 가이드 롤러는 상부 레일의 측면을 따라 이동하며 예인전차의 자체중량과 계측 레일에 탑재되는 계측기기 및 모형선에 의하여 형성되는 불평형형 모멘트와 평형을 이루도록 하였다. 다른 한편으로 모형선과 계측기는 수조중앙에 즉 외팔보형 전차의 자유단 가까이에 탑재되는데 대하여 전차의 구동은 수조 측벽에 놓인 레일에 구동력이 전달된다. 따라서 예인전차가 가속 또는 감속하면 전차는 요우모멘트가 형성되므로 상부 가이드 롤러는 요우모멘트를 상쇄시키는 기능을 가져야 한다. 또 Fig. 5에 보인 것과 같이 하부레일에도 전차의 탈선을 막아주도록 가이드 롤러를 설치하였다.

4.1 전차운전 시간 - 속도 선도와 거리 - 속도 선도

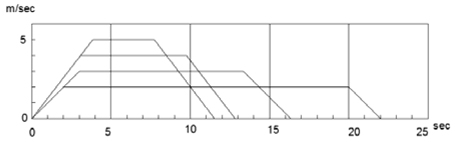

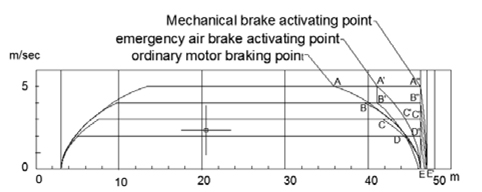

예인전차의 운행상태는 흔히 출발하여 가속하여 정속상태로 시험을 수행하고 제동하여 정지 상태에 이르기까지의 시간에 따른 속도를 나타내는 Fig. 6와 같은 선도가 흔히 사용되고 있다.

이 선도는 가속과 감속구간에서 등가속이라고 이상화하여 나타낸 것으로서 전차속도가 3m/sec 보다 클 때는 가속도를 1.2m/sec2를 기준으로 하였으며 보다 낮은 속도 일 때는 가속도를 1.0 m/sec2를 기준으로 삼았다. 속도선도는 구간별로 직선으로 표시하였으나 실제 제어에서는 원활한 가속과 속도의 관성이탈현상 회피를 위하여 가속도의 증분을 고려하여야 함으로 가속구간과 감속구간의 시작부근과 종단 부근을 원만한 곡선으로 바꾸어 준 곡선이 제어에 사용된다(Stefka Toleva-Stoimenova et al 2004, Y.M.Kim et al 2014). 대부분의 실험에서 계측은 이 선도의 정속 구간에서 이루어지며 최근계측기기의 성능이 발전되었으나 정상상태의 값을 얻으려면 최소한 5초정도의 계측시간이 요구된다.

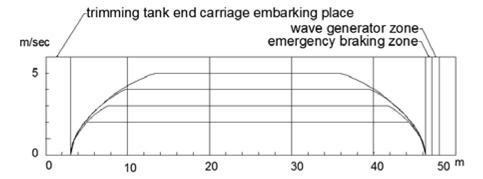

다른 한편으로 전차의 제어를 위하여 운전 중 예인 전차의 위치에 따른 속도정보가 필요한데 이를 나타낸 선도가 Fig.6이다. 이 선도에서 초기의 3m 구간은 트리밍탱크 끝부분에 설치된 배수용 물넘이 칸막이와 비상 제동 범퍼 그리고 길이가 2.5m인 예인전차가 정지하게 된다.

예인전차가 운행 할 수 있는 구간은 4.8m/sec에서 5 sec동안 실험하는 것으로 하였을 때 43.2m 의 수조 길이가 소요되므로 사용함으로 예인 전차의 선단이 46.2m 인 지점에 도달하면 정지하여야 한다. 나머지 1.8m 구간에 비상제동장치와 조파기를 설치하여야 한다. 선형시험수조의 길이가 짧기 때문에 정상제동이 속도에 관계없이 동일한 위치에서 이루어지도록 자동정지 시스템을 구축하였다.

4.2.1 예인전차의 정상 모터제동

예인전차는 정상제동위치에 도달하였을 때는 반드시 정지하여야 한다. 따라서 Fig. 6에 주어진 예인전차 속도 선도에서 정속운전이 끝나는 시간 또는 Fig. 7 의 정속구간이 종료되어야 하는 위치에서 자동적으로 제동이 시작 되어야 한다. 정상적으로 모터제동이 작동되는 경우 예인 전차의 구동모터는 전차의 운동에너지를 흡수하므로 전차는 정지하게 된다.

4.2.2 예인전차의 공압 제동장치에 의한 비상제동

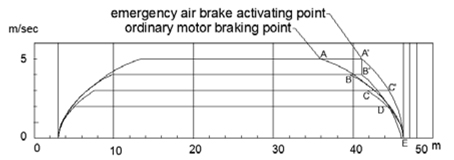

예인전차가 정상제동위치에 정지하기 위하여서는 미리 정하여진 위치 A에 도달하였을 때 구동모터에 제동신호가 발령되면 예인전차는 제동곡선 AE를 따라 제동이 이루어져서 E 점에서 정지하게 된다. 그러나 어떤 이유에서 제동신호발령이 이루어지지 않으면 예인전차는 주어진 속도로 A 점을 통과하게 된다. 따라서 A 점으로부터 E 점 사이의 중간 지점 A’ 에 위치 감지 센서를 두고 해당위치에서 발생되는 신호로 전차를 제동시키도록 할 수 있다. 이 경우에도 예인전차는 E 점에서 정지되어야 한다. 따라서 예인 전차를 감속시키는데 소요되는 감속도를 2배로 증가 시켜주어야 한다. 이를 위하여 공기 압력으로 작동하는 제동시스템을 마련하여 Fig. 8에 보인 것과 같이 당초에 설정하였던 제동위치에서 정지하도록 하였다.

예인 전차의 속도가 4m/sec 인 경우에는 B 점에서 제동이 이루어지지 못한 경우에는 A’ 점 위치에서 발령되는 신호에 의하여 공기 압력으로 제동이 이루어지므로 B’을 지나는 선을 따라서 제동이 이루어진다. C 점에서 제동이 시작되도록 계획된 경우에는 전차속도선을 연장하여 제동곡선 A’E와 만나는 점에서 추가의 제동신호를 발령할 수 있는 센서를 두고 발령되는 신호로 제동시키도록 계획하였다.

4.2.3 예인전차의 기계적 마찰제어장치에 의한 비상제동

A 점에서 정상제동에 실패한 예인전차를 A’ 점에서도 공기압력을 이용한 비상제동에도 실패하였을 때에도 예인 전차를 제동시킬 수 있어야 한다. 즉 두 번의 제동이 완전히 실패하였을 때에는 예인전차는 조파기와 충돌을 일으키게 되어 함께 손상을 일으키게 되므로 충돌을 회피하기 위한 제동장치가 마련되어야 한다.

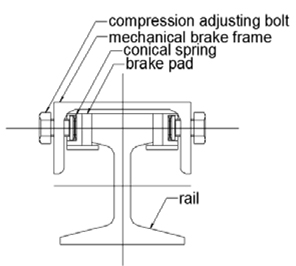

모터제동과 공압제동이 모두 실패하였을 때에도 예인전차는 조파기 직전에서는 정지하여야 한다. 다른 한편으로 감속도가 지나치게 크면 계측기기에 손상을 줄 수 있으므로 감속도를 공압제동 감속도의 2배가 되는 4.8m/sec2로 설정하였다. 예인 전차의 중량을 500kg을 기준으로 설정하였으므로 제동력은 2400 N이 된다. 마찰을 이용하는 기계식 제동 유닛를 6개 두기로 하면 하나의 유닛에서 400 N의 제동력을 얻을 수 있으면 된다.

브레이크 패드의 허용압력을 400,000Pa로 놓고 마찰계수를 0.25로 보아 제동유닛을 설계하였다. 이 유닛의 형상은 Fig. 9와 같이 단순한 형상으로 고안하였다.

예인전차를 설정된 감속도 4.8m/sec2로 감속하여 조파기 앞에서 정지시킬 수 있는 위치 A”를 구하고 유닛을 배치한다. 이때 6개의 제동유닛은 100mm간격으로 배치하여 제동력이 점진적으로 늘어나도록 하여 충격을 완화시키는 것이 필요하다 이와 같이 배치를 마치면 전차는 Fig. 10에 보인 것과 같은 제동 선도에서 제동곡선 A”E”를 따라서 제동이 이루어지게 된다.

즉 A 에서 모터 제동에 실패하였고, A’에서 공압제동에도 실패하더라도 예인전차가 A”에 이르면 제동유닛과 기계적 충돌이 일어나고 제동유닛과 레일 사이의 기계적 마찰에 의하여 조파기 앞에서 정지되도록 설계하였다.

4.2.4 예인전차의 충격흡수장치에 의한 비상제동

위와 같은 3중의 안전 제동 장치를 사용하는 경우 전기적 오류나 공기압 계통의 오류가 있더라도 전차의 정지가 가능하다. 그러나 최종으로 설정한 기계적 브레이크 장치에서 브레이크 슈의 성능이 떨어지면 예인 전차가 조파기 쪽으로 미끄러질 수 있다. 최종적으로 이에 대비하여 전차의 앞에 250 mm 의 변위를 일으키는 동안 2000 N 을 흡수 할 수 있는 댐퍼를 설치하였다. 후진 중에는 속도가 작으므로 트리밍탱크 쪽에는 기계적 제동장치를 생략하고 예인전차의 전후 방향으로 돌출된 범퍼헤드를 달아 댐퍼와 충돌이 이루어지도록 하였다. 범퍼헤드는 Fig. 5에 표시되어 있다.

예인수조에서 파랑 중에서 모형선을 정지시켜 놓거나 상대적으로 느린 속도로 예인하며 모형의 운동을 계측할 때는 반사파의 영향을 피하기 위하여 소파기를 사용하게 된다. 소파기는 트리밍 탱크를 벗어나 주 수조에 설치됨으로 모형선이 트리밍 탱크로 드나들기 위하여서는 해당부분을 여닫을 수 있어야 한다. 이를 위하여 Fig. 11과 같은 소파기를 설치하였다.

Fig. 11의 소파판의 내부에는 소파재가 충전되어 있으며 특히 중앙부의 소파판은 부력재와 추를 적절하게 배치하여 수동으로 손쉽게 조작이 가능하도록 배려하였다. 고속선의 실험에서는 모형선을 트리밍 탱크 내부에서 출발시키는 것이 필요하므로 중앙부 소파판을 가라 앉혀 사용하며 저속실험에서는 사용자가 판단하여 소파판을 올려놓은 상태에서 수조의 적당한 위치에서 수조 실험을 하도록 하였다.

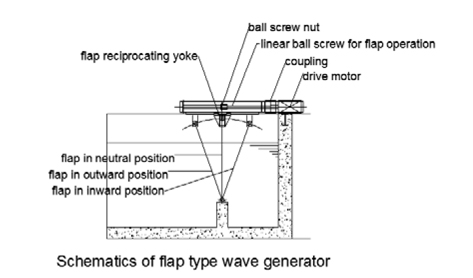

선형시험수조에 파랑 중에서의 선박성능을 확인하기 위하여 흔히 사용하는 플랩형 조파기를 설치하였다. 조파기의 설계과정에서 힌지 점 위치가 수조 끝으로부터 1m 전방에 설치하게 되었다. 따라서 조파기 구조는 불가피하게 트리밍탱크 쪽으로 1m 이상 돌출되는 Fig.12와 같은 구조가 되어야만 하였다.

최종적으로 설계된 조파기가 수조 끝부분에서 차지하여야하는 길이가 예인전차 제동조건으로 선정한 길이제한보다 길어지는 문제가 발생하였다. 예인전차의 최종 제동위치를 지키기 위하여 조파기를 사용하지 않을 때에는 반드시 플랲을 후퇴시켜 정지시키도록 하였으며 설계과정에서 1m 선을 넘어서 돌출되는 조파기의 구조가 예인전차의 트러스 구조의 공간부분에 삽입되도록 설계하여 문제를 해결하였다. Fig. 12에 조파기의 돌출부분이 예인 전차의 트러스 구조에 삽입된 상태를 나타내었다.

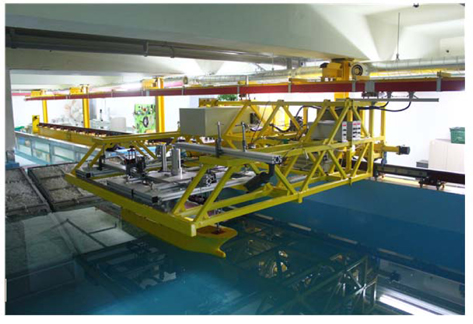

예인수조가 기존건물의 지하층에 마련됨에 따라서 예인전차는 원격 조종이 가능한 외팔보 형 무인전차로 설계하여야 하였다. 예인전차 및 각종 계측장비들은 형상치수가 건물 출입구 및 계단등의 치수를 고려하여 인력으로 운반이 가능하도록 설계제작 되어야만 하였다. 동시에 중량은 4사람이 운반할 수 있어야 하는 것이 제약조건이 되었다. 예인전차를 가공공장에서 제작하여 조립하여 검사를 필한 후 분해하여 운송하고 예인수조에서 재조립하였다. Fig. 13에 측면 사진을 게재하였고 Fig. 14에 후면 사진 그리고 Fig 15에 모형선의 저항시험 준비가 끝난 상태를 나타내었다.

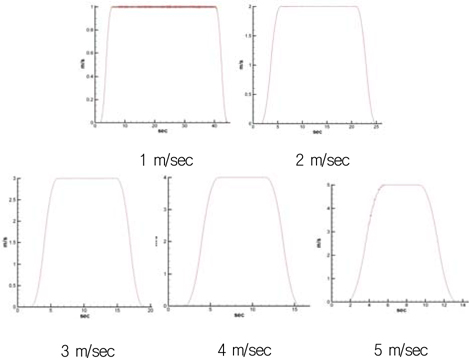

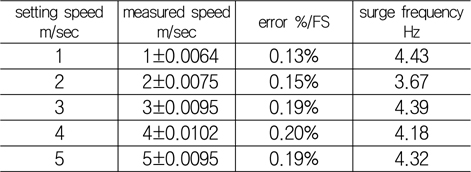

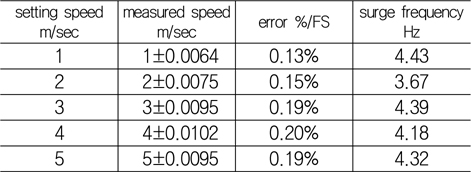

예인전차가 완성된 후 예인시험을 1 m/sec 간격으로 실시하여 Fig 16과 같은 속도-시간 선도를 얻었다. 여기서 보인 계측결과에서는 정속구간에서 속도의 오차를 조사하여보면 Table 3에서와 같이 모든 설정속도에서 속도정도가 0.2%/FS 보다 높다는 것을 확인하였다. 특히 설계최대속도 4.8 m/sec를 넘어서서 5m/sec로 예인하였을 때 유효정속구간이 3.86초로 확인되어 발주자가 설계조건으로 제시한 3.5sec 이상의 정속구간이 확보되었 음이 입증되었다.

[Table 3.] Measured velocity of towing carriage

Measured velocity of towing carriage

예인 전차를 외팔보 형으로 설계하였으므로 계측레일 위치에서는 상부의 가이드 레일의 부설오차의 영향이 상하방향으로 증폭되어 나타나는 것이 확인 되었다. 이 영향은 모형선의 트림 및 침하량 계측에 영향을 주지만 모형선의 선수 흘수변화를 직접 계측하는 방법으로 해결하였다.

Table 3에서 볼 수 있는 바와 같이 예인 전차 속도의 최대오차는 정격최대속도에 대하여 0.2%미만 인 것으로 나타났다. 다만 속도의 오차원인은 전차속도에 4 Hz 전후 방향으로의 속도변동성분이 포함되어 있는 것이 원인으로 나타나고 있다. 이러한 속도 변동성분이 일정시간간격으로 나타나는 원인은 전기적인 요인에 의하여 나타나는 것으로 판단됨으로 앞으로 보다 정밀한 제어가 필요한 부분으로 남아 있다.

통상적으로 선형시험수조 실험실을 계획하고 건설할 때는 첫번째로 연구하고자 하는 실험을 생각하게 된다. 두 번째로 필요한 계측 정도를 얻을 수 있는 실험조건과 그에 적합한 모형의 크기를 결정하게 된다. 세 번째로 적합한 선형시험 수조의 크기를 결정하게 된다. 그리고 이어서 선형시험수조의 기능을 최적화 할 수 있는 건물을 설계하는 것이 일반적이다.

이와 같은 일반적 과정과는 전혀 다르게 우선 기존 건물 내에 공간을 마련하고 공간 내에 수용 가능한 수조를 건설하게 되었다. 수조에 적합한 실험내용과 계측장비를 계획하고 예인전차를 계획하게 됨에 따라서 통상적인 설계범위를 벗어난 설계가 이루어지게 되었다.

좌우 비대칭인 선형시험수조에 외팔보식 예인전차를 설계하게 되었으며 사용자가 요구하는 속도를 충족시키기 위하여 수평차륜구동으로 하여 수직차륜으로 이동하는 특수한 예인전차를 설계하여야만 하였다. 또한 실험에 필요한 거리를 확보하기 위하여 조파기가 예인전차의 빈 공간에 삽입되어야 하는 등의 특수한 설계들이 이루어졌다.

전혀 새로운 접근 방식으로 설계가 이루어 졌으며 수평차륜으로 구동하는 외팔보형 고속예인전차를 차륜과 레일사이에 미끄러짐 현상을 극복할 수 있는 예인 전차를 설계 개발하였다. 새로운 전차는 기존의 수조에서도 적용이 가능할 뿐 아니라 전차설계에서 가속한계를 극복하는 데 사용된 방법은 일반 예인전차의 고속화에도 널리 사용될 수 있을 것으로 기대된다.