폐플라스틱에 의한 환경오염 증가로 생분해성 고분자에 대한 관심이 커지고 있다. 본 연구에서는 생분해성 고분자인 폴리 L-락타이드(polylactic acid, PLA)와 폴리 L-락타이드(polylactic acid, PLA)/폴리 부틸렌 숙신산(polybutylene succinate, PBS) (90/10)수지를 기지재료로 하고 유기 크로사이트(cloisite ) 20을 나노 클레이(clay) 20으로 사용하여 이축압출기에서 Clay-20 함량별 로 압출시켜 나노복합체를 제조하였다. 사출성형기로 사출성형시편을 제조하여 나노복합체의 열적, 기계적, 형태학 적 및 라만 분광학 특성을 시차열량분석기(differential scanning calorimeter, DSC), 인장시험기, 주사전자현미경(scanning electron microcopy, SEM), 라만-현미경 분광광도계로 조사하였고, 또한 가수분해특성을 조사하였다. 시차열량분석기와 주사전자현미경 시험 결과에서 PLA/Clay-20과 PLA/PBS/Clay-20 나노복합체의 결정화도가 Clay-20 함량이 증가함에 따라 증 가하였고, Clay-20과 PLA 및 PLA/PBS 수지가 서로 상용성이 있는 것으로 확인되었다. 또한 Clay-20 함량이 증가함에 따라 두 나노복합체의 인장강도는 감소하지만 신도, 충격강도, 인장탄성률 및 굴곡탄성률이 증가하였다. 특히 Clay-20이 5 wt% 첨가된 PLA/Clay-20과 PLA/PBS/Clay-20 나노복합체의 충격강도는 순수 PLA와 PLA/PBS (90/10) 보다 2배 이상으로 증가 하였다. Clay-20 3 wt% 첨가된 PLA/Clay-20 나노복합체의 가수분해속도는 순수 PLA 가수분해속도보다 두 배 정도 빨랐다. 이는 유기화 처리된 Clay-20 나노입자 표면의 친수성으로 계면에서 가수분해가 쉽게 일어나기 때문인 것으로 판단된다. 본 연구에서 적당량의 Clay-20 첨가로 PLA의 기계적특성 개선과 생분해 특성 조절 가능성을 확인하였다.

최근 산업발전과 함께 플라스틱 사용량이 급증했다. 플라스틱은 뛰어난 물성과 가공성이 우수하기 때문에 다양한 분야에서 널리 이용되고 인류에게 많은 혜택을 가져다주었다. 하지만 땅속에서 분해시간이 오래 걸리고 소각할 경우 유해물질이 발생하는 등 환경 오염문제를 지속적으로 유발시켜왔다. 생분해성 고분자가 관심을 끄는 이유는 생태학적으로 물이나 토양속의 미생물에 의해 물과 이산화탄소로 완전히 분해되어 쓰레기 부피감소와 생태순환의 적합성, 이산화탄소 배출감소 등 환경오염의 문제를 줄일 수 있다는 점이다[1-3].

생분해성 고분자 중 지방족폴리에스테르는 물성과 가공성이 우수할 뿐만 아니라 분해 특성도 우수하여 많은 관심을 끌고 있다[4,5]. 주요 폴리에스테르로는 폴리 하이드록시부틸산(poly 3-hydroxybutylate, PHB), 폴리 부틸렌 숙신산(poly butylene succinate, PBS), 폴리 L-락타이드(poly L-lactide, PLA), 폴리 에틸렌 숙식산(poly ethylene succinate, PES) 등이 있다[6]. 이중에서 폴리 부틸렌 숙식산(poly bu-tylene succinate, PBS)는 유연성 과 가공성이 우수하고 높은 충 격강도와 열 저항성 등 물성이 우수하다[7,8]. 그러나 인장강 도와 가스차단성이 낮은 단점이 있다[9]. 또한 폴리유산(poly-lactide, PLA)은 대표적인 친환경 플라스틱소재 중의 하나이다. PLA는 지방족폴리에스테르에 속하며 주로 옥수수 등 식물속의 전분이 발효 및 축중합 반응을 거치면서 생성된다. PLA는 우수한 기계적물성, 가공성, 투명성, 생체적합성 등 많은 장점이 있을뿐만 아니라 분해 후 물과 이산화탄소만을 생성하므로 인체에 무해하고 환경오염을 일으키지 않아 포장, 섬유, 필름 등 상업적인 응용 분야가 다양하다[10-12]. 하지만 결정화도가 낮고 결정화속도 도 느리며 낮은 열변형온도(heat deflection temperature, HDT) 와 차단특성, 딱딱하고 부서지기 쉬운 특성 및 생산가격이 기존의 고분자에 비해 비싸 광범위한 응용이 쉽지 않다[13,14].

일반적으로 기계적물성을 향상하기 위하여 범용성플라스틱에 무기첨가제로 강화시키는 것이 통상의 방법이다. 무기첨가제는 값이 싸고 용이하게 물성을 향상시킬 수 있다는 장점이 있다. 그러나 가공공정 동안 고상으로 남아 있고 매우 딱딱하기 때문에 가공설비가 마모되고 용융고분자와의 계면 접착력이 좋지 않아 용융고분자의 점도가 증가하고 배합이 어렵다는 단점이 있다.

이러한 단점을 개선하기 위한 한 방법이 나노복합체를 제조하는 것이다. 나노복합체 제조 기술은 일반적으로 무기강화제의 입자들을 고분자 매트릭스에 나노 크기까지 분산시킴 으로서 고분자 나노복합체는 기존의 복합체에 비해 우수한 물성향상을 달성할 수 있다. 이러한 기술은 기존의 무기첨가제 보강 복합소재보다 적은 양의 무기첨가제를 사용하여도 더 우수한 물성을 얻을 수 있으며 강화제를 나노 크기까지 분산시켜 기계적 물성의 극대화를 꽤할 수 있다. 생분해성 고분자의 한계를 극복하기 위해 환경 친화적인 생분해성 고분자에 클레이를 첨가한 생분해성/클레이 나노복합체가 많은 관심을 받고 있다.

PLA는 미생물에 의해 가수분해 되어 물과 이산화탄소를 생성한다. 이러한 PLA의 가수분해특성이 PLA활용 측면에서 매우 중요하다[10]. PLA 가수분해에 대한 연구도 관심을 끌고 있는데 최근 포화수증기, 수산화나트륨을 이용한 PLA가수분해 연구가 이루어졌다[15,16]. PLA가 딱딱하고 부서지기 쉽기 때문에 다양한 용도로 사용되기 위해서는 적절한 개질방법을 이용한 물성 조절이 필요한 시점이다.

본 연구에서는 이축압출기를 사용하여 생분해성 고분자인 PLA와 PLA/PBS 블랜드 수지에 유기화 처리된 클레이를 첨가 한 PLA/Clay-20과 PLA/PBS/Clay-20 나노복합체를 제조하여 PLA물성 개선과 생분해특성 조절 가능성을 알아보고자 한다.

본 실험에 사용한 PLA는 Nature Works사의 PLA Polymer 4032D였으며, PLA/PBS (90/10)블랜드 수지로는 에코바이오텍 (주)의 EcoGreen Bio Polymer를 사용하였다. 또한 나노클레이는 Southern Clay Product사의 유기화 처리된 Cloisite 20을 사용 하였고, 열안정제로 Irganox IR 1010을 사용하였다. PLA수지의 물성은 비중이 1.24이고, 유리전이온도(Tg)가 58 ℃, 융점이 166 ℃이고, PLA/PBS (90/10)블랜드 수지의 물성은 유리전이 온도가 56 ℃, 1차 융점이 148 ℃, 2차 융점이 157 ℃였다. Cloisite 20은 입자크기가 10 μm 이하, 밀도가 1.77 g/cm3였다.

PLA/Clay-20 및 PLA/PBS/Clay-20 나노복합체는 질소 분위기 하의 용융상태에서 제조하였다. 각각의 수지를 열풍건조기를 사용하여 70 ℃에서 8시간 동안 건조시켰고, 이어서 이축압출기(twin screw extruder, SM PLATECK T-25)를 사용하여 220 ℃에서 용융 혼합한 후 찬물로 급랭시켜 펠렛화하여 PLA/Clay-20, PLA/PBS/Clay-20 나노복합체 각각 4종류를 제조하였다. 나노복합체중 유기점토인 Cloisite 20의 함유량은 0, 1, 3, 5 wt%였다. 나노복합체 혼련수지를 다시 열풍건조기를 사용하여 70 ℃에서 8시간 건조시켰다. 이어 사출성형기(LG사출기 120T)로 210 ℃에서 사출 성형하여 ASTM D638, D790규격에 따라 인장강도, 굴곡탄성률 및 충격강도 시편을 제작하였다. 이 때 금형온도는 ASTM Dumbbell-1 금형규격을 사용하였고, 금형온도를 60 ℃로 하였다.

가수분해특성을 알아보기 위하여 제조한 시편으로 가수분해실험을 진행하였다. 가수분해실험은 pH = 13 정도의 상온 0.5 N NaOH수용액에서 진행되었다. 시편은 7일에 한 번씩 꺼내어 깨끗한 물로 pH = 7까지 세척한 후 70 ℃에서 48시간 건조시켜, 무게변화를 측정하였고, 인장시험을 수행하였다.

기계적물성은 인장시험기(instron model 3367H)를 사용하였다. 게이지속도(cross head speed)는 50 mm/min, 게이지길이(gauge length) 70 mm로 하였으며, 인장강도는 응력-변형곡선으로부터 파괴점에서 구하였다. 시료의 길이는 ASTM D638 규격에 준하였다. 굴곡탄성률은 게이지 속도를 10 mm/min으로 하였으며 시료의 길이는 ASTM D790규격에 준하였다. 충격강도는 충격시험기(YASUDA/NO-258)를 사용하여 아이조드놋치(izod notched) 충격강도를 측정하였다. 시료의 길이는 ASTM D256 규격에 준하였다.

나노복합체의 열적 특성을 시차열량분석기(Perkin Elmer DSC-7)를 사용하여 질소 기류 하에서 측정하였다. 유리전이온도(Tg), 결정화온도(Tc), 융점(Tm)은 시료를 200 ℃까지 승온하여 그 온도에서 시차열량분석기의 pan중에서 5분간 유지한 후 액체질소로 급랭시켜 열이력을 제거시킨 후 상온에서 200 ℃ 까지 승온속도 10 ℃/min으로 승온하면서 시차주사열량을 측정 하였다(second heating run). ΔHm은 상온에서 200 ℃까지 승온 속도 10 ℃/min으로 시차주사열량을 측정하였다(first heating run). PLA의 결정화도는 아래 식 (1)에 근거하여 계산되었다.

ΔHm : heat of fusion for sample

ΔHf : heat of fusion for 100% crystalline material (PLA : 93.6 J/g)

Wf : mass fraction of the fillers

Xc : crystallinity of the PLA

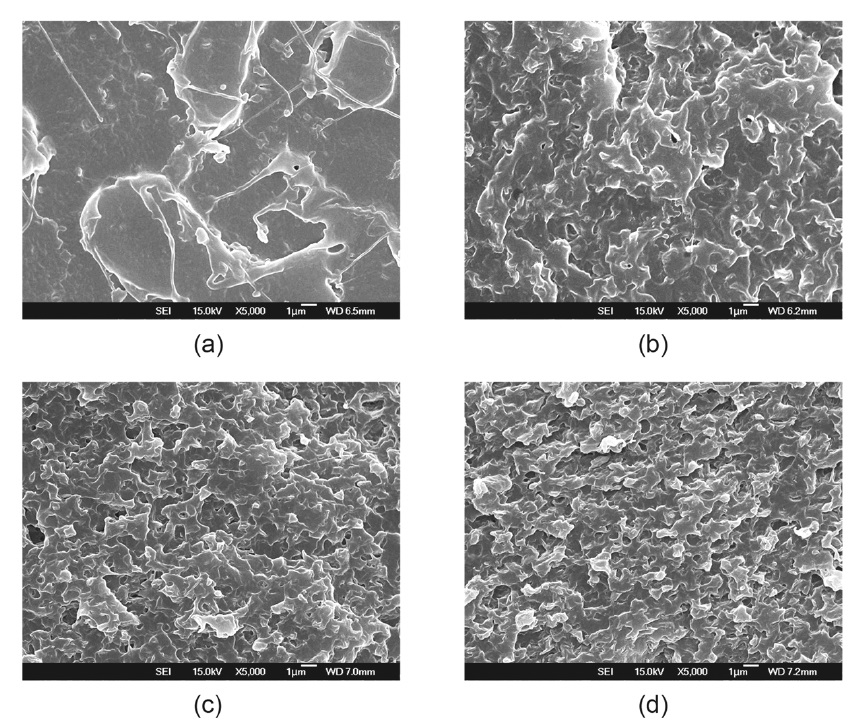

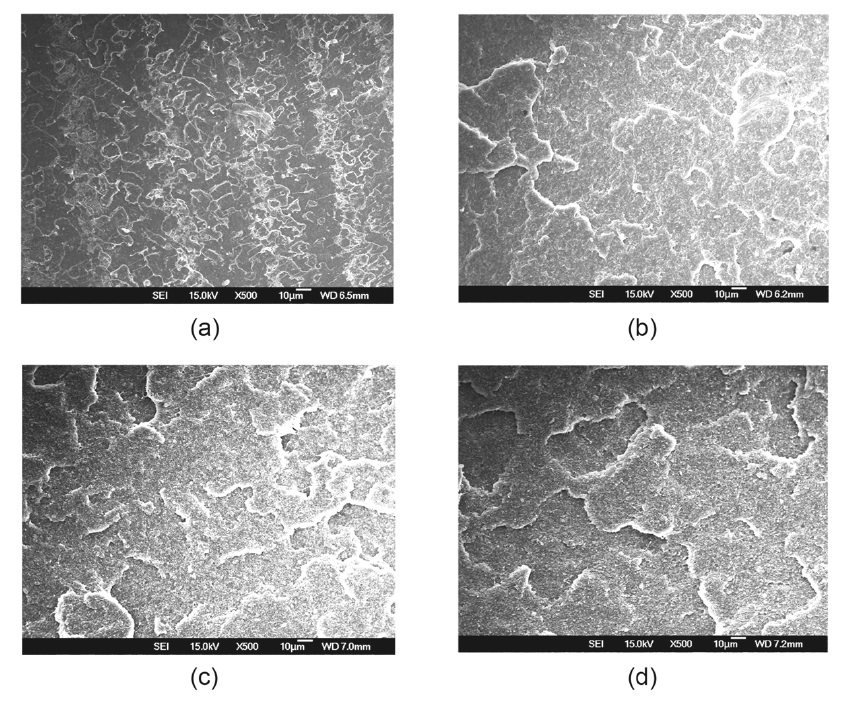

형태를 관찰하기 위하여 사출성형시편 파단면의 미세 구조는 JEOL사의 FE-SEM (Model JSM-6700F)을 사용하여 관찰하였다. 이 때 시료는 시편을 액체 질소로 급랭시켜 파단한 후 파단 표면을 골드 파라듐(gold palla dium)으로 코팅하였다.

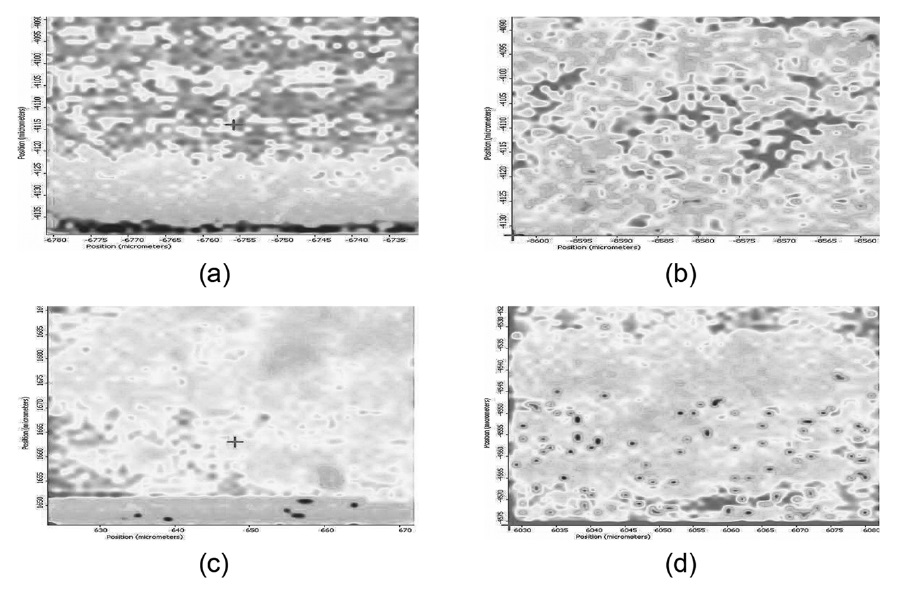

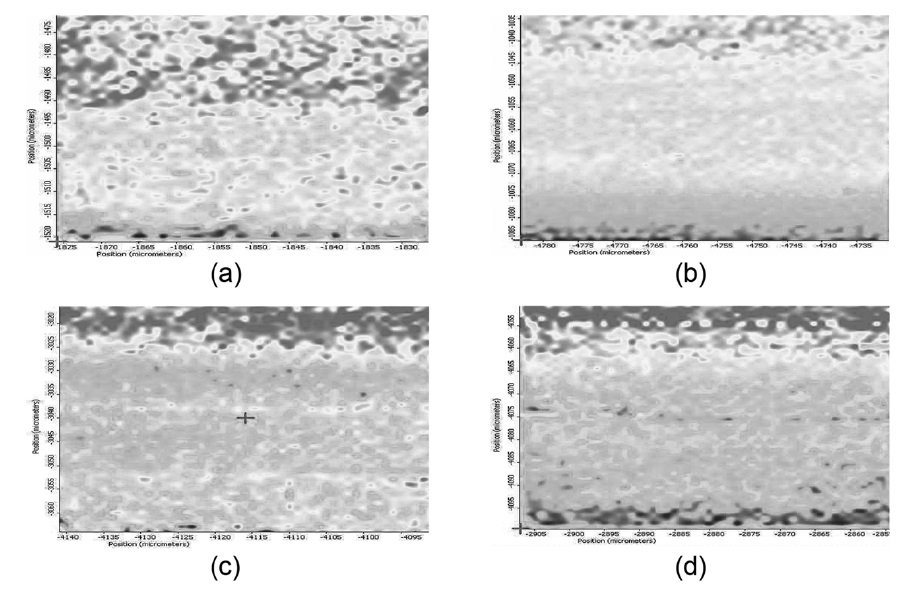

세그멘트(Segment)분포를 관찰하기 위하여 사출성형시편 표면의 미세구조를 Thermo Scientific사의 라만-현미경 분광광도계(Model DXR)를 사용하였다. 이 때 측정은 시편 표면의 50 μm × 50 μm 면적만큼 이차 매핑하여 라만 이미지를 얻었다.

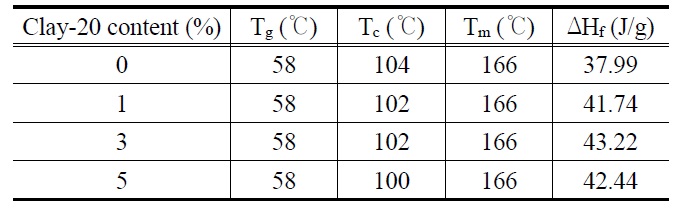

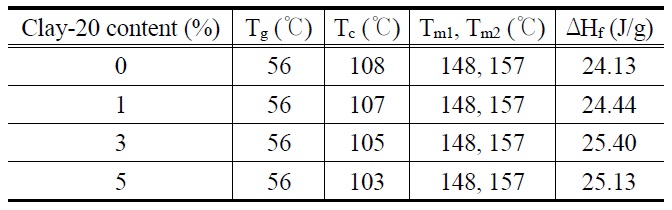

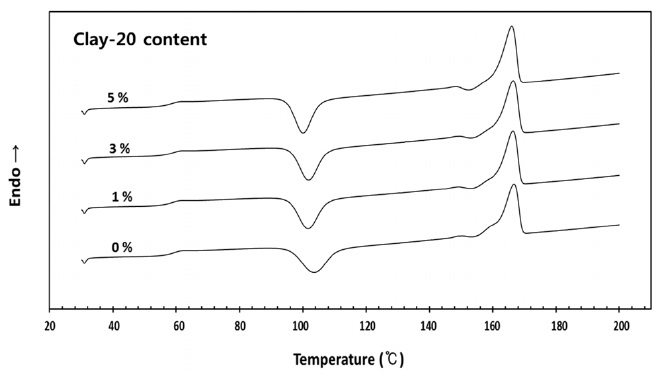

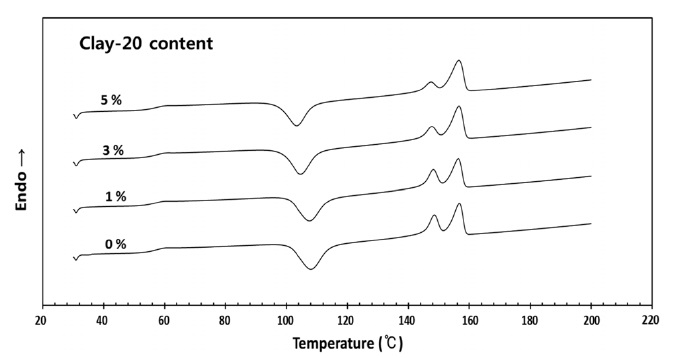

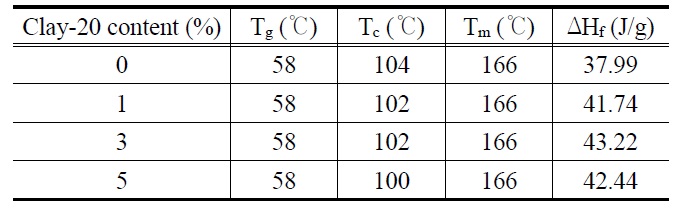

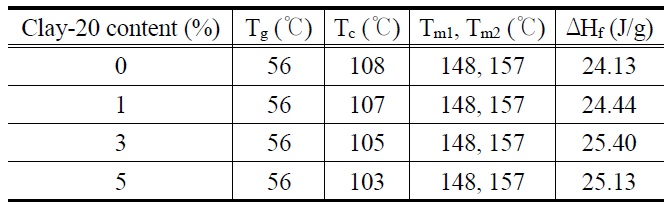

PLA/Clay-20, PLA/PBS/Clay-20 나노복합체의 열적 특성을 Table 1과 2에 나타내었다. PLA/Clay-20 나노 복합체의 유리 전이온도(Tg)가 58 ℃, 융점(Tm)이 166 ℃ 및 PLA/PBS/Clay-20 나노복합체의 유리전이온도(Tg)가 56 ℃, 1차 융점(Tm1)과 이차 융점(Tm2)이 148 ℃, 157 ℃에서 관찰되었고, 두 나노복합체의 경우 모두 Clay-20 함량이 증가하여도 유리전이온도(Tg) 와 융점(Tm)의 변화가 없었다[17]. 이는 첨가된 Clay-20이 무정형영역에서 존재하는 PLA의 분자운동을 충분히 제어하고 있지 못하고, 주사전자현미경(SEM) 사진에서 관찰되었듯이 Clay-20과 PLA수지가 서로 상용성은 좋으나 도메인과 도메인 사이의 결합력이 약함을 의미한다. Flory[18]가 융점(Tm)의 감소는 두 상계에서 결정상의 화학적 포텐셜 감소에 기인된다고 설명한 바 있다. 또한 결정화온도(Tc)는 두 경우 모두 약간 감소하였다. 이 결과를 Figure 1.

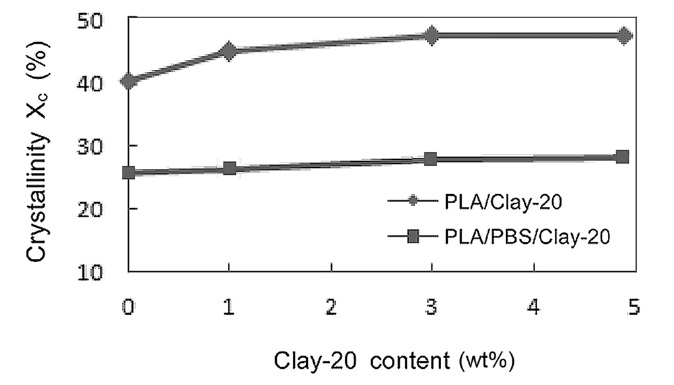

Figure 3에 PLA/Clay-20 및 PLA/PBS/Clay-20 나노복합체의

[Table 1.] Thermal Properties versus Clay-20 Content for PLA/Clay-20 Nanocoposites

Thermal Properties versus Clay-20 Content for PLA/Clay-20 Nanocoposites

[Table 2.] Thermal Properties versus Clay-20 Content for PLA/PBS/Clay-20 Nanocoposites

Thermal Properties versus Clay-20 Content for PLA/PBS/Clay-20 Nanocoposites

결정화도를 나타내었다. 이 그림에서 볼 수 있듯이 Clay-20이 PLA와 PLA/PBS 수지의 결정화도를 증가시키는 것으로 나타났다. 이는 나노 크기로 박리된 Clay-20이 핵제 역할을 하여 PLA와 PLA/PBS 수지의 결정화도를 향상시키는 것으로 판단된다.

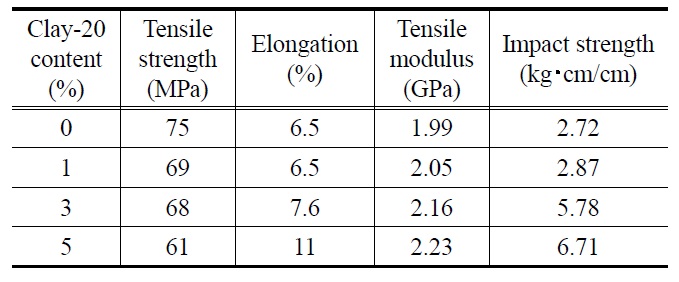

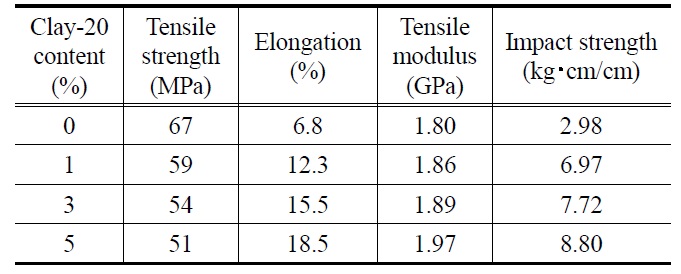

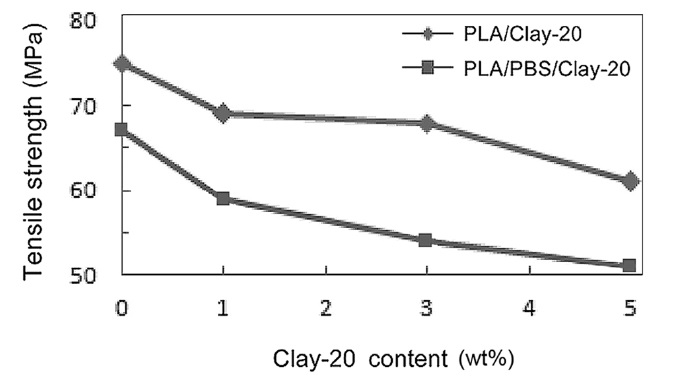

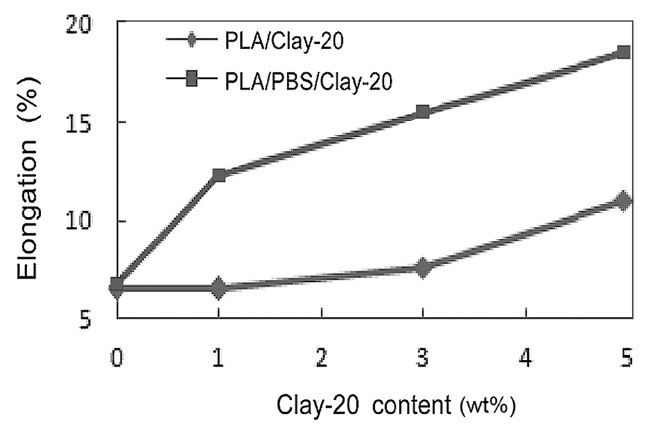

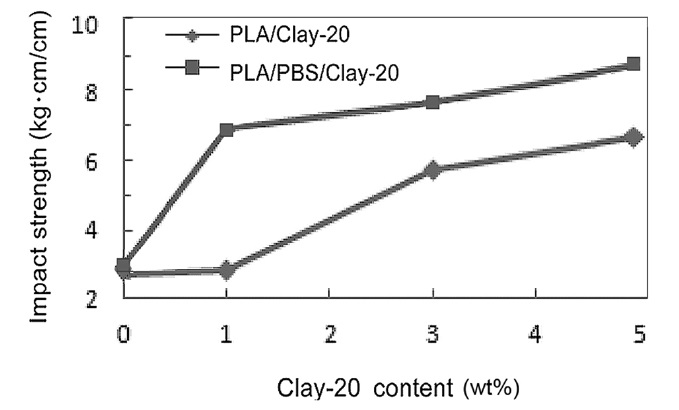

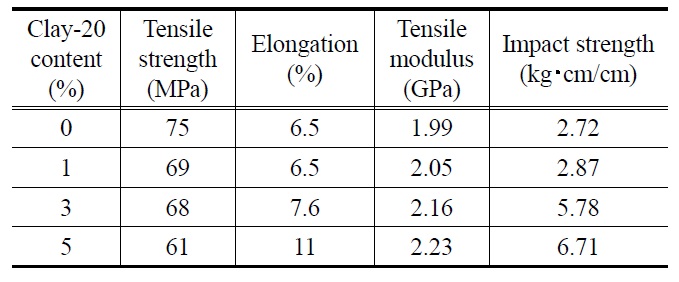

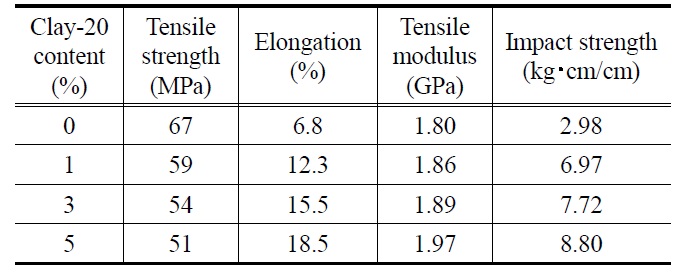

Table 3,4와 Figure 4~8에 PLA/Clay-20과 PLA/PBS/Clay-20 나노복합체의 기계적물성을 나타내었다. Clay-20의 첨가에 의해 두 경우 모두 인장강도는 감소하였지만 신도, 충격강도, 인장탄성률 및 굴곡탄성률은 증가하였다.

Figure 4에서 PLA/Clay-20과 PLA/PBS/Clay-20 나노복합체의 인장강도는 Clay-20 함량이 증가할수록 감소하는 경향을 보였다. 이는 주사전자현미경(SEM) 사진에서 관찰되었듯이 수지와 Clay-20간의 계면접착력은 좋으나 도메인과 도메인 사이의

[Table 3.] Mechanical Properties versus Clay-20 Content for PLA/Clay-20 Nanocoposites

Mechanical Properties versus Clay-20 Content for PLA/Clay-20 Nanocoposites

[Table 4.] Mechanical Properties versus Clay-20 Content for PLA/PBS/Clay-20 Nanocoposites

Mechanical Properties versus Clay-20 Content for PLA/PBS/Clay-20 Nanocoposites

결합력이 약하기 때문인 것으로 생각된다. 또한 Clay-20 이 나노 크기로 부분 박리된 구조를 보인다할지라도 인장강도는 보통의 무기물 또는 유리섬유복합체와 유사한 경향을 보인다고 할 수 있다. 인장강도 감소는 도메인과 도메인 사이의 약한 결합력과 완전히 박리, 분리되지 못한 구조 등의 요인이 복합적으로 작용했기 때문으로 생각된다.

반면 Figure 5 와 6에 나타낸 신도와 충격강도는 Clay-20 함량이

증가할수록 증가하는 경향을 보였다. 이 결과에서 Clay-20 이 5 wt% 첨가된 PLA/Clay-20 나노복합체의 신도는 11%로 순수PLA 보다 약 1.7배였고, PLA/PBS/Clay-20 나노복합체의 신도는 18.5%로 순수PLA/PBS 보다 2.7배 높게 나타났다. 또한 Clay-20이 5 wt% 첨가된 PLA/Clay-20 나노복합체의 충격 강도는 6.7 kg・cm/cm로 순수PLA보다 약 2.5배였으며, PLA/PBS/Clay-20 나노복합체의 충격강도는 8.8 kg・cm/cm로 순수 PLA/PBS보다 약 3배 정도 현저한 향상이 관찰되었다. 이는 수지와 Clay-20 사이의 강한 계면접착력과 배향성이 영향을 주어 라만-현미경 분광광도계 사진 결과에서 관찰되었듯이 경질세그멘트는 감소하고 연질세그멘트가 증가하였기 때문인 것으로 생각된다. 이 결과에서 PLA의 단점인 딱딱하고 부서 지기 쉬운 물성 개선이 가능할 것으로 생각된다.

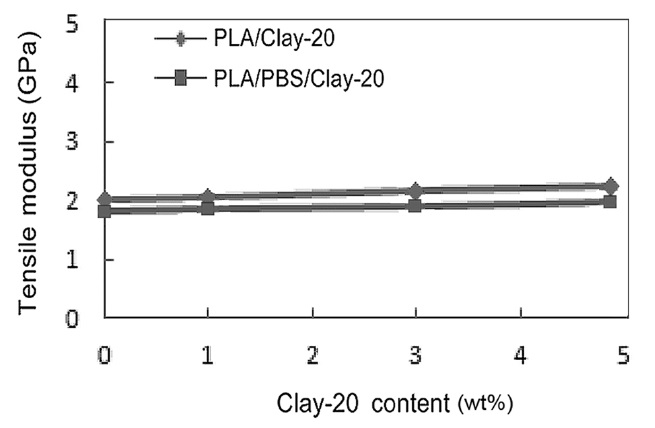

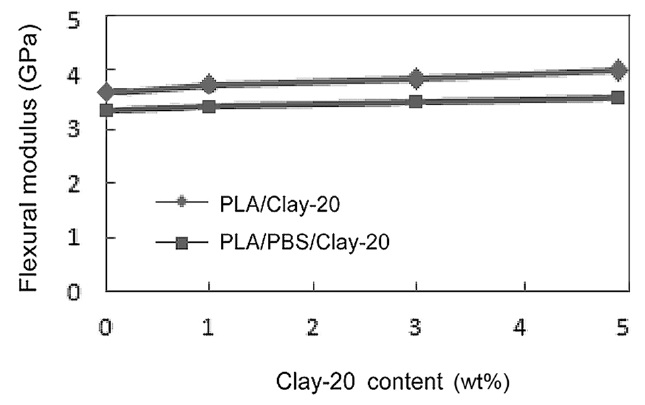

또한 Figure 7과 8에 Clay-20 함량 증가에 따른 두 나노복합체의 인장탄성률과 굴곡탄성률을 나타내었다. 이 결과에서 Clay-20 함량이 증가할수록 두 나노복합체의 인장탄성률과 굴곡탄성률이 증가하였다. 이는 Clay-20 자체가 강화제로 작용 하고, Clay-20 자체의 강인성과 함께 수지와 Clay-20 사이의 강한 계면접착력이 영향을 준 것으로 보인다[19]. PLA의 단점인 딱딱하고 부서지기 쉬운 특성 개선을 위하여 PLA와 PBS 를 블렌딩하는 것이 통상의 방법인데, PLA/Clay-20 나노복합체에서 Clay-20 1 wt%를 첨가할 경우 PLA/PBS (90/10)블렌딩 수지와 동일한 수준의 물성이 관찰되었다. 상기 결과에서 PLA의 딱딱하고 부서지기 쉬운 단점 개선 가능성을 확인하였다.

Figure 9와 10에 PLA/Clay-20과 PLA/PBS/Clay-20 나노복합체의

형태를 관찰한 사진을 나타내었다. Figure 9와 10에서 순수PLA와 PLA/PBS 수지에서는 도메인이 나타나지 않았지만 Clay-20이 첨가될 경우 작은 도메인이 많이 분포되어 있고, Clay-20의 양이 증가할수록 그 수가 급속히 늘어나는 것이 관찰되었다. 여기서 도메인은 같은 종류의 각 세그멘트들 이 모여서 물리적인 특성을 부여하는 집합체로 경질도메인은 경질세그멘트의 밀도가 증가한 부분으로 인장강도를 결정하는 것이고, 연질도메인은 연질세그멘트의 밀도가 증가한 부분 으로 신율을 결정하는 것이다. 이는 유기화제로 처리된 Clay-20이

상용화제로 작용하여 두 물질간의 상용성을 향상시키는 데 기여함으로써 상이 골고루 촘촘하고 작게 잘 분산되어 상용성 이 좋고 도메인 크기의 감소를 보였다고 생각된다. 또한 이는 Clay-20 첨가로 인한 점도의 증가를 초래하여 가공 중 적절한 응력이 가해지고, Clay-20이 핵제 역할을 하여 PLA와 PLA/PBS의 결정구조를 변화시키는데 기여하였기 때문으로 생각된다. Zhao et al.[20] 등은 높은 종횡비를 가진 Clay-20으로 인해 분산상인 PBS 끼리의 결합을 방해하여 PBS 도메인의 크기가 감소되었다고 주장하였다.

Figure 11과 12에 PLA/Clay-20, PLA/PBS/Clay-20 나노복합체의 라만 분광 특성을 관찰한 사진을 나타내었다. 각 시료의 표면에서의 PLA스펙트럼에 대한 매핑 결과로부터 PLA의 분포형태를 확인할 수 있었다. 붉은색 이동은 PLA밀도의 증가를 나타내고 따라서 결정이나 배향이 잘 발달된 경질세그멘트 영역을 나타내는 것으로 관찰되고, 푸른색 이동은 PLA밀도가 감소하는 연질세그멘트의 발달을 나타낸다. 여기서 세그멘트는 한 분자 내에서의 물리적인 구분을 말하는데 물리적 인력(수소결합 등)으로 강한 결합을 형성할 수 있는 부분을 경질세그멘트라고 하고, 결합력이 약한 부분은 연질세그멘트라고 한다. PLA분자 자체에서 경질세그멘트와 연질세그멘트를 구분할 수는 없지만 PLA의 분자간 인력을 방해하는 Clay-20이나 PBS가 함유된 것은 연질세그멘트를 형성하고 그렇지 않은 즉 분자간 인력이 강한 부분은 경질세그멘트를 형성한다고 생 각된다. 따라서 Clay-20이 증가하면 붉은색에서 푸른색으로 이동하는 경향을 나타내는 것으로 보아 Clay-20 증가로 경질세그멘트 보다는 연질세그멘트의 발달이 촉진되어 작은 도메인이 형성됨을 알 수 있다. 이로 인해 신도와 충격강도가 향상되는 것으로 판단된다.

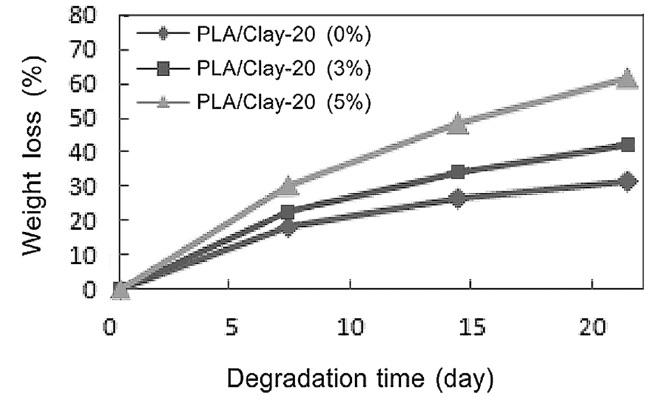

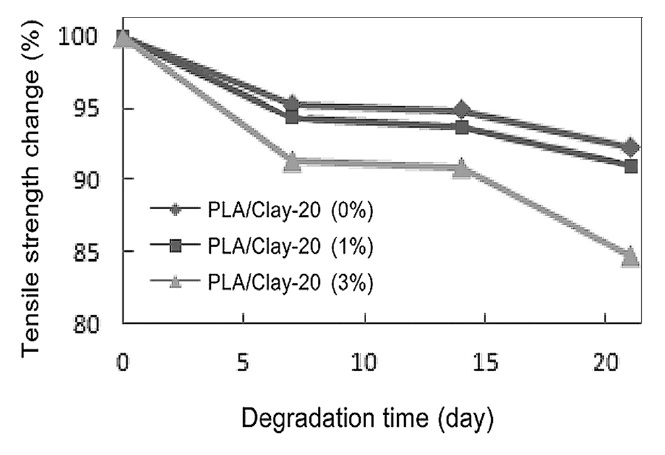

가수분해시험 시료는 PLA/Clay-20 나노복합체에서 0, 1, 3wt% Clay-20을 함유한 시편을 선택하였다. 상온 0.5 N NaOH 수용액에서 시편을 7일에 한번씩 꺼내어 깨끗한 물로 세척하고 70 ℃에서 48시간 건조시킨 후 질량손실과 인장강도변화를 측정하였다. 시편의 가수분해특성은 질량손실과 인장강도 변화를 통해 정량화하였다. Figure 13과 14에 가수분해시간에 따른 질량손실과 인장강도변화를 나타내었다. 가수분해 초기시편은

모양을 그대로 유지하고 있었다. 그러나 시간이 지나 면서 시편이 점차 가수분해 되어 폭이 좁아지고 두께가 감소하였다. 21일 가수분해시험 결과에서 Clay-20 3 wt% 첨가된 PLA/Clay-20 나노복합체의 질량감소가 62%였고 순수PLA는 32%로 약 2배로 나타났다. 인장강도감소는 나노복합체는 15.3% 였고 순수PLA는 7.7%로 약 2배 정도로 나타났다. PLA/Clay-20 나노복합체의 가수분해속도는 순수PLA 가수분해속도 보다 두 배 정도 빨랐다. 이는 유기화 처리된 Clay-20의 친수성 특성 때문에 PLA와 Clay-20 계면에서 가수분해가 쉽게 일어나기 때문인 것으로 생각된다. 따라서 이 실험을 통하여 생분해특성 조절 가능성을 확인할 수 있었다.

PLA/Clay-20과 PLA/PBS/Clay-20 나노복합체를 압출 및 사출성형을 통해 제조하였고, 라만 분광광도계를 이용하여 Clay-20이 PLA와 PLA/PBS (90/10)의 형태와 기계적 특성 및 가수분해특성에 미치는 영향에 대하여 연구하였다.

그 결과 PLA/Clay-20과 PLA/PBS/Clay-20 나노복합체의 결정화도가 Clay-20 함량이 증가함에 따라 증가하였고, Clay-20과 PLA 및 PLA/PBS 수지가 서로 상용성이 있는 것을 확인되었다. PLA/Clay-20과 PLA/PBS/Clay-20 나노복합체의 기계적 특성에서 Clay-20의 첨가에 의해 모두 인장강도는 감소하지만 신도, 충격강도, 인장탄성률 및 굴곡탄성률은 증가하였다. 특히 Clay-20이 5 wt% 첨가된 PLA/Clay-20 나노복합체의 충격강도는 순수PLA 보다 2.5배였고, PLA/PBS/Clay-20 나노복합체의 충격강도는 순수 PLA/PBS (90/10) 보다 3배 정도 현저히 높게 나타났다. 이는 수지와 Clay-20 사이의 강한 계면접착력과 배향성의 영향으로 생각된다. 또한 PLA/Clay-20 나노복합체에서 Clay-20 1 wt% 첨가할 경우 PLA/PBS (90/10)블랜드 수지와 동일한 수준의 물성이 관찰되었다. 이 결과에서 PLA의 단점인 딱딱하고 부서지기 쉬운 특성 개선 가능성을 확인하였고, 내충격성 향상에 크게 기여할 것으로 판단된다. 21 일 가수분해시험 결과에서 Clay-20 3 wt% 첨가된 PLA/Clay-20 나노복합체는 순수PLA 보다 질량감소가 약 2배였고, 인장강 도감소도 2배로 나타났다. PLA/Clay-20 나노복합체의 가수분해속도는 순수PLA 가수분해속도보다 두 배 정도 빨랐다. 이는 유기화 처리된 Clay-20의 친수성 특성 때문에 계면에서 가수분해가 쉽게 일어나기 때문인 것으로 판단된다. 본 연구를 통하여 적당량의 Clay-20 첨가로 PLA의 기계적 특성 개선과 생분해특성 조절 가능성을 확인하였다.