재생 원료인 바이오매스를 이용한 에너지 생산에 있어서 경제성은 가장 중요한 인자 중 하나이다. 이러한 관점에서 슬러지 혐기소화에 의해 생산되는 바이오가스는 다른 바이오매스에 비해 매우 저렴하며 처분 비용 절감으로 얻는 이익이 부가적 으로 발생하기 때문에 경제성이 매우 높다. 슬러지 혐기소화에서 기질의 가수분해 속도는 전체 소화 성능을 결정짓는 인자이 며 혐기소화 속도를 향상시키기 위한 슬러지 전처리 기술이 많이 개발되었다. 슬러지 전처리는 생물학적, 열 가수분해, 초음 파, 기계적 방법 등 다양한 기술이 실제 시설에 적용되었다. 전처리는 슬러지 가용화를 촉진하고 고형물을 감소시키면서 바 이오가스 생산을 늘리는 등 혐기소화 효율을 향상시켰다. 본문에서는 전처리 방법의 기술적 특성을 소개하고 각 전처리 방 법의 에너지 수지와 경제성을 비교하여 적절한 전처리 기술을 선정하기 위한 기준을 마련하고자 하였다. 조사 결과 고온 혐 기소화와 열 가수분해가 가장 경제성이 높고 다음으로 Cell ruptureTM, OpenCELTM, MicroSludgeTM, 초음파의 순서로 평가되 었다. 경제성 평가에 있어서 슬러지의 최종 처분 비용이 가장 큰 요소가 되며 따라서 최종 처분 슬러지의 수분 함량이 경제 성 평가에 결정적인 역할을 하였다.

석유로 대표되는 화석 연료의 고갈에 대비하여 인류는 수십 년에 걸쳐 대체 에너지 또는 재생 에너지를 개발하기 위한 노력을 기울여왔다. 최근에는 지구 기후변화의 중요 원인 물질로 알려진 온실가스인 이산화탄소(CO2)의 배출량 저감을 위해 신재생 에너지의 필요성이 더욱 대두되고 있다. 이러한 노력의 결과로 태양광, 풍력, 조력 발전시설이 상당수 설치되고 있거나 계획 중이다. 한편, 앞의 노력 외에 연료나 화학물질의 원료로도 이용할 수 있는 바이오매스(biomass)를 이용한 연료 개발도 매우 다양하게 진행되고 있다. 바이오매스는 식물이나 미생물로 주로 구성되고 이를 생화학적, 물리적 변환 과정을 통해 바이오디젤, 바이오에탄올, 바이오가스 등의 바이오연료로 생산하는 기술이 상업화되어 있다.

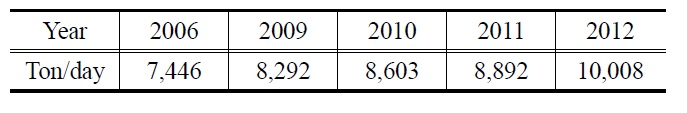

바이오매스를 이용한 바이오연료의 경우 원료 가격이 상당히 중요한 부분을 차지하는데 특히 생화학적 전환이 용이한 곡물계 바이오매스의 경우 식량으로도 이용되기 때문에 원료의 가격 부담이 매우 큰 편이다. 세계적으로 기아 문제가 여전히 심각한 상태에서 연료를 만들기 위해 곡물을 사용한다던가, 이로 인해 곡물 가격이 상승하여 절대 빈곤층의 식비부담이 늘어나는 등의 도덕적 문제가 제기되고 있는 것이 사실이다. 또한 목질계 바이오매스의 경우 곡물에 비해 원료 단가가 낮지만 바이오 연료로 전환하는데 기술적인 어려움이 많은 것이 현실이다. 이러한 원료의 가격 문제에서 완전히 자유로울 수 있는 바이오매스가 바로 슬러지(sludge)이다. 슬러지는 폐수나 폐기물 처리 과정에서 발생되는 유기성 고형물이며 주로 폐수처리 과정에서 발생하는 잉여 미생물과 부유성 유기물로 구성되어 있다. Table 1은 우리나라 공공 하수처리장의 최종 처분 대상 슬러지 발생량을 보여주고 있다. 현재 1일 약 1만 톤 정도가 발생하고 있으며 하수관거 정비사업과 총 인 처리시설 확충 등으로 인해 매년 그 발생량이 조금씩 증가하고 있다[1].

한편 우리나라는 2009년 1월 폐기물 해양배출에 의한 해양오염방지에 관한 국제협약인 ‘런던협약 96 의정서’에 가입하여 2012년부터 원칙적으로 하수 슬러지의 해양 투기를 금하고 있다. 따라서 하수 슬러지를 전량 육상 처리하면서 처리비용이 상승하게 되어 발생원에서의 슬러지 감량화나 슬러지에너지화, 재활용 등 다양한 노력을 경주하고 있다. 하수슬러지의 해양배출 금지에 따른 대책 중에서 발생된 하수 슬러지를 처리하는 것보다 발생원에서부터 하수슬러지를 감량하는 것이 가장 경제성이 높은 것으로 나타났다.

슬러지의 감량화 방법으로 가장 보편적으로 이용되는 것이 슬러지의 혐기 소화이다. 혐기 소화를 통해서 슬러지의 고형물은 50% 가량 감소하면서 바이오가스인 메탄을 생산하여 에너지로 이용할 수 있다. 따라서 기존 소화조를 개량하여 효율을 높이거나 신규 소화조를 설치하여 슬러지를 감량화하고, 소화조에서 유기물 함량이 높은 음식물 및 분뇨 등을 연계 처리하여 바이오가스 발생량을 증가시키는 방안을 정부차원에서 추진하고 있다[1].

[Table 1.] Sludge generation from municipal wastewater treatment plant in Korea[1]

Sludge generation from municipal wastewater treatment plant in Korea[1]

우리나라의 하수 슬러지는 1일 1만 톤으로 추산되고 있으며 그 외에 폐수처리장이나 축산폐수, 분뇨, 음폐수 등을 포함하면 그 양은 더욱 많을 것이다. 본문에서 우리나라의 하수 슬러지만을 대상으로 혐기소화하는 경우 발생되는 메탄가스와 발생 에너지를 간단히 계산해보았다. 계산 기준으로 슬러지의 수분 함유량은 70%, 슬러지의 50%가 혐기소화에 의해 안정화된다고 하면 앞의 슬러지 혐기소화 반응식으로부터 발생되는 메탄의 양은 식 (1)과 같다.

메탄을 산소로 연소했을 때 발생하는 에너지는 식 (2)와 같다.

따라서 하수 슬러지의 혐기소화에서 발생되는 열량은 2.96 × 104 GJ/d이고, 동력으로 표시하면 343 MW로 웬만한 화력발전소의 발전용량과 맞먹을 정도가 된다. 여기에 슬러지 처리비용이 반으로 줄어든 것을 고려하면 톤 당 슬러지 처리 비용을 5만 원이라고 할 때 하루 절감되는 비용은 2억 5천만 원/일이고 연간 약 900억 원이 절감된다. 따라서 혐기소화를 통한 슬러지의 감량, 안정화는 자원재활용 측면이나 비용 측면에서 매우 가치가 높다.

본 논문에서는 슬러지를 중심으로 바이오매스의 혐기소화 성능을 향상시키기 위한 전처리기술을 비교, 분석하였으며 상업화된 기술을 중심으로 서술하였다.

슬러지는 폐수처리 과정에서 생산된 잉여 미생물(excess sludge)과 폐수에 포함된 유기성 부유물질(primary sludge)이 주 성분이다. 슬러지 등 바이오매스의 혐기소화는 기본적으 로 혐기조건, 즉 산화환원전위(oxidation reduction potential, ORP) < -200 mV에서 진행되며 복합 미생물계에 의해 유기물 을 대부분 메탄(CH4)과 이산화탄소로 전환한다. 입자상 유기 물의 혐기소화 단계는 Figure 1과 같이 가수분해(hydrolysis) → 산 생성(acidogenesis) → 아세트산 생성(acetogenesis) → 메탄 생성(methanogenesis)의 단계로 진행된다[2-5].

가수분해에서는 불용성(insoluble)인 고분자 셀룰로스(cellulose), 리그닌(lignin), 전분(starch) 등의 다당류(polysaccharides)와 단백질(proteins), 지질(lipids)과 지방(fats) 등이 체외 효소 등에 의해 용해성(soluble) 저분자 물질로 전환되는 과정을 말한다. 이 단계의 반응속도는 다른 단계에 비하여 상대적으로 늦어 율속 단계(rate-limiting step)로 알려져 있다. 산 생성 단계에서는 가수분해된 용존 유기물을 더욱 분해하여 휘발성 지방산(volatile fatty acids, VFA)을 만든다. 산 생성 단계와 별도로 휘발성 지방산을 아세트산(acetic acid) 생성균에 의해

더욱 분해하여 아세트산과 수소(H2), 이산화탄소를 만드는 아세트산 생성(acetogenesis) 단계로 나누기도 한다. 마지막으로 메탄 생성 단계에서는 아세트산을 분해하여 메탄과 이산화탄소를 만들거나(acetoclastic), 수소를 전자공여체로 하고 이산화탄소를 전자수용체로 하여 메탄을 생성하는 다른 그룹의 메탄 생성균에 의해 메탄이 만들어진다[2-5].

혐기소화의 성능에 영향을 미치는 인자는 pH, 알카리도(alkalinity), 온도, 혐기소화조의 고형물 및 수리학적 체류시간 (solids and hydraulic retention time) 등이다. 혐기소화는 슬러지의 감량과 안정화, 병원균 사멸, 그리고 에너지원으로 메탄을 얻는 장점이 있다. 그러나 한편으로 긴 슬러지 체류시간(20~30일)으로 인한 대규모 시설투자비, 낮은 유기물 분해 효율(30~50%)로 제약을 받는데 이는 주로 율속 단계인 가수분해에 기인한다.

식 (3)과 (4)를 더한 총괄 슬러지 혐기소화 반응은 식 (5)와 같다.

바이오매스 기질, 특히 잉여 슬러지의 경우 가수분해 단계가 전체 혐기소화의 율속 단계가 된다. 슬러지는 고분자의 유기성 고형물이며 잉여 슬러지의 경우는 세포막이나 세포벽에 의해 세포 내 물질들이 보호되어 있어 가수분해 효소들의 작용이 원활하지 않다. 따라서 슬러지 전처리는 혐기소화에 서 슬러지의 가수분해를 촉진하여 혐기소화 속도를 향상시키는 방법이라고 볼 수 있다.

슬러지를 포함한 바이오매스의 전처리는 혐기소화에 있어서 다음과 같은 측면에서 중요한 의미를 갖는다[6]. 첫째, 거대 고분자를 가수분해 효소가 작용하기에 적당한 크기의 저분자로 만들어주거나 용존성 물질로 전환하여 가수분해 시간을 단축시킨다. 일반적으로 슬러지 혐기소화의 경우 고형물 체류시간이 20~30일 정도 되는데 전처리로 가수분해된 슬러지의 경우 체류시간이 10~15일 정도로 줄어들면 동일한 크기의 혐기소화조에서 처리량이 2배로 늘어나거나 소화조 부피 1/2에서 같은 양의 슬러지를 처리할 수 있게 된다. 둘째, 슬러지 전처리는 혐기소화되는 유기물 양을 늘려서 바이오가스 생산량을 증가시킨다. 고형물의 가수분해를 촉진시켜 더 많은 유기물이 혐기소화 되어 바이오가스의 생산량이 증가된다. 셋째로, 바이오가스의 발생량을 늘리거나 불균형한 영양물질 등의 균형을 맞춰주기 위해 다른 바이오매스나 폐기물 등을 슬러지와 합하여 공동 소화(co-digestion)하는 경우가 있다. 이때 두 기질의 가수분해 속도가 서로 다를 경우 전처리를 통해 가수분해가 늦은 기질을 빨리 분해되도록 도와주어 전체적으로 혐기소화가 신속히 진행되게 한다.

현재 많이 연구되거나 실제로 이용되고 있는 슬러지 전처리 기술은 생물학적 방법, 화학적 방법, 열 가수분해 방법, 초음파 방법, 기타 기계적 처리 방법 등이 있다[6]. 본문에서는 슬러지 혐기소화에 실제 적용 가능한 기술을 중심으로 기술하고자 한다.

혐기소화에 이용되는 생물학적 전처리 방법은 미생물을 이용하는 방법과 효소를 이용하는 방법이 있는데, 미생물을 이용하는 방법 역시 미생물로 하여금 가수분해 효소를 생산하게 하는 것이므로 두 방법의 차이는 직접 효소를 투입하느냐 아니면 전처리 장치에서 미생물 배양을 통하여 가수분해 효소를 공급하느냐의 차이가 있다. 메탄 생산을 위한 혐기소화의 경우 시설이 대규모이므로 직접 효소를 투입하는 방법은 경제적 타당성을 갖기 어려워 실제적인 적용사례가 거의 없어 본문에서는 이 내용은 다루지 않았다.

생물학적인 전처리법은 주로 고온에서 가수분해 활성을 갖는 미생물을 이용한 것이다. 주로 55 ℃에서 친열성 가수분해능을 가진 미생물에 대한 연구는 오래전부터 진행되어 왔으며[7-13] TPAD (temperature phased anaerobic digestion)로 불리는 중온 혐기소화에 앞서 짧은 시간의 고온 처리[8], 고온-중온의 2원 혐기소화[9], 단상(single phase) 고온소화[10,11], 그리고 중온-고온 동상 혐기소화(co-phase anaerobic digestion) [12,13] 등의 기술이 개발되었다. 고온에서 가수분해속도가 증가함에 따라 유기물 분해속도가 빨라지게 되고 그것은 가수분해에 의한 생분해성 향상에 의한 것 보다는 가수분해 속도에 기인한 것으로 분석되었다[14]. 고온 생물 전처리는 병원균 사멸을 향상시키고[15-17], 가수분해 속도를 향상시킨다. 혐기 초고온(hyper-thermophilic, 70 ℃) 전처리는 생슬러지와 잉여슬러지의 생분해성 화학적 산소요구량(chemical oxygen demand, COD) 함량을 높인다고 보고되었다[18-23].

상업적인 규모로는 1954년 미국 로스앤젤레스의 히페리온 (Hyperion)

하수처리장에서 고온 혐기소화(55 ℃)가 최초로 운전되었으나 불완전한 운전 문제로 인하여 더 이상 보급이 되지 못하다가 1997년도에 캐나다의 밴쿠버의 아나시스 아일랜드(Annacis Island) 하수처리장에서 장기 고온 혐기소화 (Extended Thermophilic Anaerobic Digestion, ETAD) 공정으로 상업적으로 운영되고 있다[24].

혐기 조건에서 잘 분해되지 않는 물질을 호기조건에서 전처리하는 것도 연구되었다[25,26]. 65 ℃ 고온의 호기조건(HRT = 2.8 days)에서 전처리하는 경우 75%의 유기고형물이 제거되었다[27]. 고온의 호기조건에서 주로 발견되는 미생물은

슬러지의 화학적 처리는 크게 2가지 그룹으로 나눌 수 있다. 먼저 오존이나 과산화수소와 같은 산화제를 이용하여 슬러지의 플록을 파괴하거나 용해시켜 방출된 유기물을 이산화탄소로 산화시키는 것이다. 산화는 슬러지 생산은 줄이지만 혐기소화에서 바이오가스 생산을 늘리지는 않는 다는 특성이 있다. 알카리 처리는 세포벽을 약화시켜 다른 열처리나 기계적 처리의 전처리로 이용되는 경우가 많다.

3.2.1. 알칼리 처리

슬러지 전처리에 있어서 알카리 처리는 NaOH > KOH > Mg(OH)2 > Ca(OH)2 순으로 가용화 효과가 있다[32]. 그러나 Na+나 K+ 농도가 너무 높은 경우 혐기소화를 저해할 수 있다[33]. 보통 알카리 처리는 열처리나 기계적 처리와 결합되어 이용되며 슬러지 가용화와 혐기 분해도는 온도와 알카리 농도가 증가할수록 높아진다. 열처리에 비해 알카리 처리는 더 낮은 온도에서 수행되며 혐기소화에 의한 메탄 생산 효과는 가용화 효과에 비해서는 크게 높지는 않다[34,35]. 슬러지의 알카리 처리 시 금속수화물 침전이 생성되어 슬러지 감소량이 줄어들고[35], KOH의 경우는 슬러지 탈수성이 감소하기도 한다[36]. Heo et al.[37]은 알카리 처리만으로 슬러지의 가용화가 증가되는 결과를 보였다. 고형물 함량 3%의 슬러지를 4시간 동안 25 ℃, 35 ℃, 55 ℃의 45 meq NaOH/L 용액에 노출시켰을 때 COD 가용화가 각각 28%, 31%, 38%였다.

상업적인 규모로 슬러지의 알카리 처리가 이용된 것은 MicroSludgeTM 공정으로 NaOH를 슬러지에 주입한 뒤에 12,000 psi에서 50 psi로 순간적으로 압력을 떨어뜨리면서 세포막을 파쇄하는 방법이다[38]. 열 가수분해에 비해 장치가 간단하여 기존 혐기소화시설에 쉽게 적용 가능하다. 실규모 설비에 적용 결과 혐기소화에 필요한 고형물 체류시간은 줄어들지 않았지만 바이오가스 발생량이나 휘발성 고형물 발생량은 상당히 줄어들었다고 보고되었다[39]. 실제 규모의 시설에는 적용 된 사례는 미국 캘리포니아 카슨(Carson)의 통합 하수처리장, 캐나다 밴쿠버의 칠리왝(Chilliwack) 하수처리장, 그리고 미국 아이오와의 디모인(Des Moines) 물재활용시설이 있다.

3.2.2. 오존 처리

슬러지는 오존과 같이 높은 산화 조건에 노출되면 세포벽을 파쇄하여 가수분해되며 용해성 COD가 증가된다. 오존은 세포막의 주성분인 다당류, 단백질, 지질 등과 반응하여 저분자 물질로 전환하고, 그 과정에서 세포막이 파쇄되며 세포질 내부의 성분들이 방출된다. 오존 주입량이 충분히 많으면 방출된 세포질 성분들의 분해도 일어날 수 있다. 활성슬러지와 결합된 호기성 소화(aerobic digestion)에서 0.05 g 오존/g TSS 만큼의 오존주입은 슬러지 생산 수율이 0이 되었다[40]. 따라서 슬러지 전처리에 오존을 주입할 때 과다한 오존 주입은 생분해성 유기물의 산화를 촉진하여 메탄 생산 수율을 저하하는 문제가 될 수 있다. 따라서 많은 경우 오존 주입(0.02 g 오존/g TS)은 폐수처리를 위한 활성슬러지와 연계하여 이용 되었다. 즉, 활성슬러지로 반송되는 슬러지에 오존을 주입하여 슬러지 발생량을 줄이는 방향으로 이용되었다[41,42]. 혐기소화를 위한 전처리로써 오존이나 과산화수소를 이용하여 바이오가스 발생량이나 COD 제거율이 향상되었다는 연구결과를 보였으나 실제 규모에서 적용된 사례는 아직 없는 것으로 알려져 있다[43-49].

슬러지가 고온, 고압에 노출될 때 빠른 시간에 세포가 분해되며 가수분해 된다. 열 가수분해에서는 슬러지를 150~200 ℃ 에서 처리하는 것이 가장 일반적이며 이때 수증기로 인한 압력은 600~2500 kPa 범위이다[50]. 열처리 과정에서 가해진 열은 세포벽과 세포막의 화학적 결합을 깨뜨리면서 세포 성분을 가용화한다. 열처리에 의한 혐기소화 전처리 기술이 Table 2에 나타나있다. 열처리한 모든 결과에서 혐기소화에 긍정적인 결과를 보였지만 그 효과 정도는 상당히 달랐다. 이는 Gavala et al.[51]이 제시한 슬러지 전처리의 최적 온도와 시간은 슬러지의 특성에 따라 다르다는 결과와 일치한다. 즉, 가수분해가 어려운 슬러지 일수록 더 강한 처리 조건이 필요하다. 또한 열처리한 슬러지의 경우 고온 소화(4~58%)에 비해 중온 소화(43~135%)에서 메탄 생산 효과가 더 커서 중온 소화와 같은 저속 시스템(low-rate system)에서 열 전처리 효과가 더 크다는 것을 보여준다. 고온 소화에서는 이미 휘발성 부유고형물의 감소와 메탄 생산이 중온 소화에 비해 높아 열처리에 의한 전처리 효과가 떨어진다.

Ferrer et al.[52]은 고온 혐기소화의 경우 바이오가스 생산면에서 고온 전처리에 비해서 저온 전처리가 더 효과적이라고 하였고 하수 슬러지를 이용하여 110~134 ℃ (20~90분)와 70 ℃ (9~72시간)로 전처리한 슬러지를 비교하여 70 ℃의 저온 처리가 바이오가스 생산 측면에서 효과적이라고 보고하였다. Valo et al.[53]은 열처리시 슬러지의 가용화는 전처리 온도에 의해 결정된다고 하였으며 전처리 온도가 130 ℃, 150 ℃, 170 ℃에서 각각 25%, 44%, 60% 증가하였다. 15분 처리한 것과 60분 처리한 것의 가용화율이 비슷해 열처리 시간은 큰 영향을 주지 않았다. 열처리와 알카리-열처리 효과를 비교하기 위해 각각 중성 pH에서 170 ℃와 pH 10에서 130 ℃에서 15분씩 처리한 슬러지 가용화율은 각각 80%와 60%에 달하였고 이를 대상으로 연속적으로 중온 소화한 결과 170 ℃에서 열처리만 한 슬러지의 총 COD 제거율은 71%, 총 고형물 제거율은 59%로 열과 알카리 처리한 것의 60%와 36%에 비해 처리율이 높아 고온 전처리만으로도 열/알카리 처리 방법에 비해 좋은 결과를 얻을 수 있었다. 또한 알카리 투입에 따른 별도 비용이나 고형물 침전 문제도 해결되는 장점이 있다고 보고하였다.

슬러지 가용화의 장점은 첫째, 용해성 기질이 증가하면서 후속의 혐기소화에서 VFA와 바이오가스 생산이 증가하게 된다는 것이고, 둘째는 온도가 높고 가용화가 진행되면서 슬러지의 점도가 낮아져 혐기소화조에 주입하는 고형물 농도를 높일 수 있어 같은 부피의 소화조에서 소화시간을 길게 하거나 소화조 부피를 저감할 수 있다.

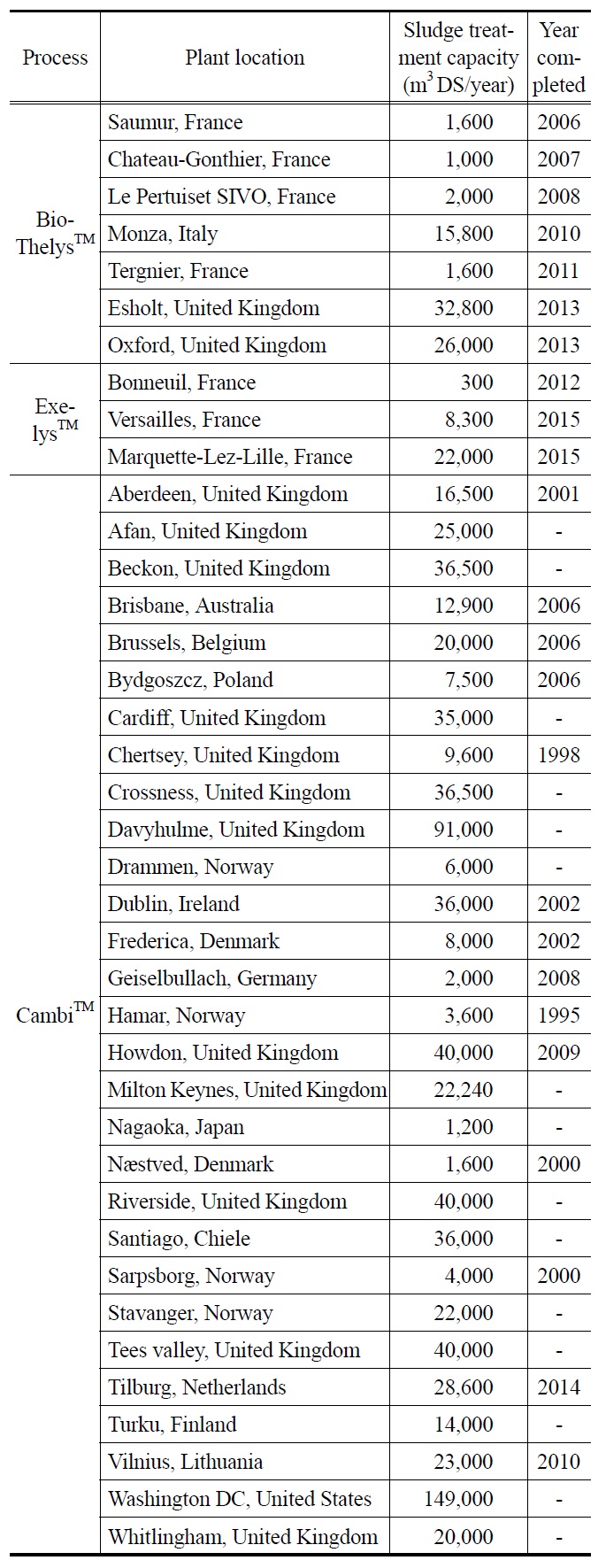

이러한 열처리 기술로 상업화된 것은 Cambi 공정이 대표적으로 165 ℃에서 30분 열처리할 때 슬러지 고형물의 30% 정도가 용해되고 바이오가스 생산은 150% 가량 증가한다고 발표하였다[54]. 통상의 혐기소화조에 주입되는 슬러지 고형물 함량이 6%인데 비해 Cambi에서는 12%까지 주입할 수 있다. Cambi 공정은 고형물 함량 16~17%로 농축된 슬러지를 펄퍼(Pulper), 반응조, 플래쉬 탱크(Flash tank)를 거쳐 혐기소화조에 주입하는 것이다(Figure 3). 이 과정에서 가용화된 슬러지는 혐기소화를 촉진하여 소화조의 부피를 50% 가량 줄이면서 고형물 발생량 23% 절감과 더불어 슬러지 탈수성이 향상된다고 한다.

비슷한 기술로는 Veolia사의 BioThelysTM가 있다(Figure 4). Cambi는 회분식과 연속식으로 공정이 구성되는데 비해 BiothelysTM 는 회분식으로 구성되어 있다. 운전 조건은 165 ℃, 9 바(bar)에서 30분 가량 슬러지를 처리한다. 그 결과 고형물이 25~35% 감소하고 바이오가스 생산은 30~50% 증가한다고 알 려져 있다[55]. 이들 공정은 슬러지의 농축과 탈수 후 열 가수 분해(L)와 혐기소화(D)를 순서대로 하는 공정과 농축 슬러지 를 혐기소화하고 나서 열 가수분해하는 공정, 농축 슬러지를 혐기소화, 탈수, 열 가수분해하고 다시 혐기소화하는 공정 등

다양하게 구성된다. Figure 5는 Veolia의 또 다른 슬러지 열가수분해장치인 ExelysTM을 보여주고 있다. 슬러지를 165 ℃, 9 bar에서 약 30분간의 체류시간으로 연속식으로 운전되게 설계되어 있어 소규모 장치에서 큰 처리용량을 갖게 된다[56].

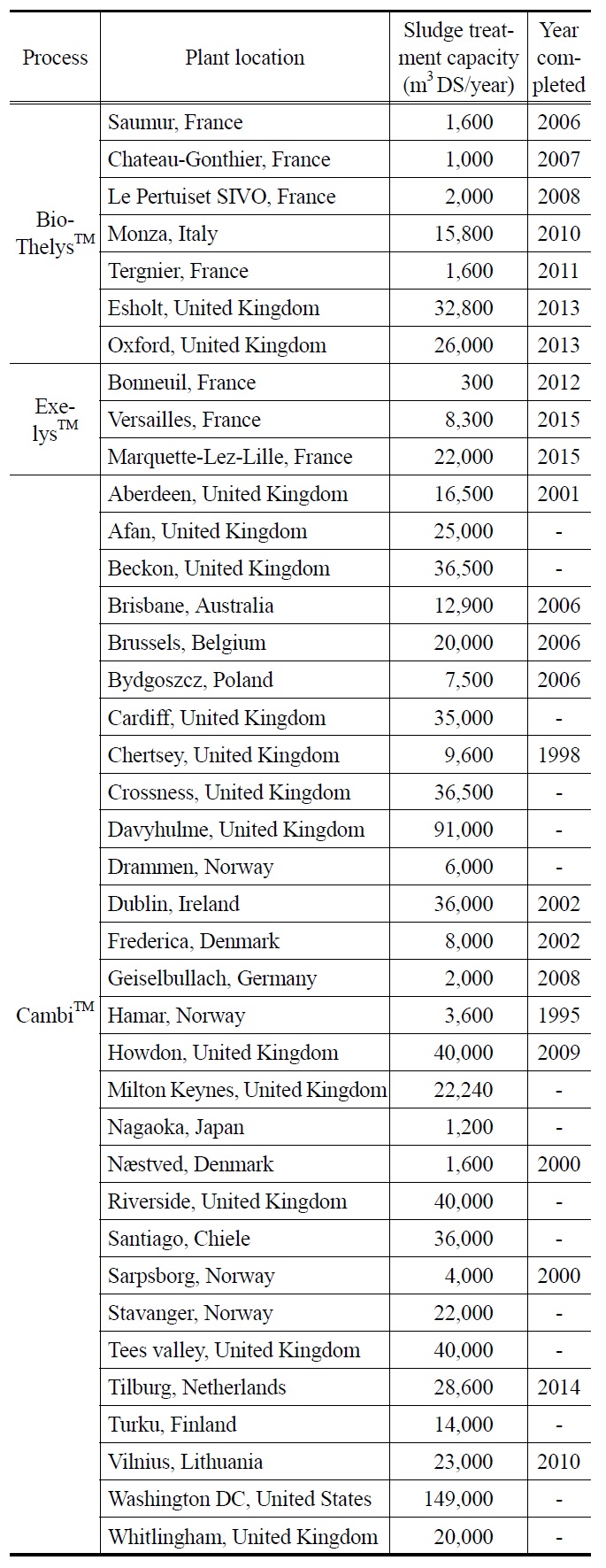

이러한 열처리에는 슬러지를 고온으로 유지하는데 상당한 양의 에너지(~700 kJ/m3)가 필요하며 이는 혐기소화에서 생산된 바이오가스를 일부 이용하고 있다. 높은 시설투자비에도 불구하고 Cambi로 처리된 슬러지의 중온소화로부터 증대 된 COD 제거효과와 바이오가스 생산량을 이 비용을 상쇄한다고 알려져 있다[57]. 운전중이거나 건설중인 상업적 규모의 슬러지 열 가수분해 시설은 다음의 Table 2와 같다.

초음파는 일반적으로 인간의 가청 영역인 16 kHz 이상의 주파수 영역을 칭한다. 보통 20~100 kHz의 범위의 음파는 저주파, 1~10 MHz는 고주파로 구분할 수 있으며 상업적인 활용도 다르며, 대상 매질의 상태(기체, 액체, 고체)에 따라서도

[Table 2.] Installation experience of thermo hydrolysis process for sludge pre-treatment

Installation experience of thermo hydrolysis process for sludge pre-treatment

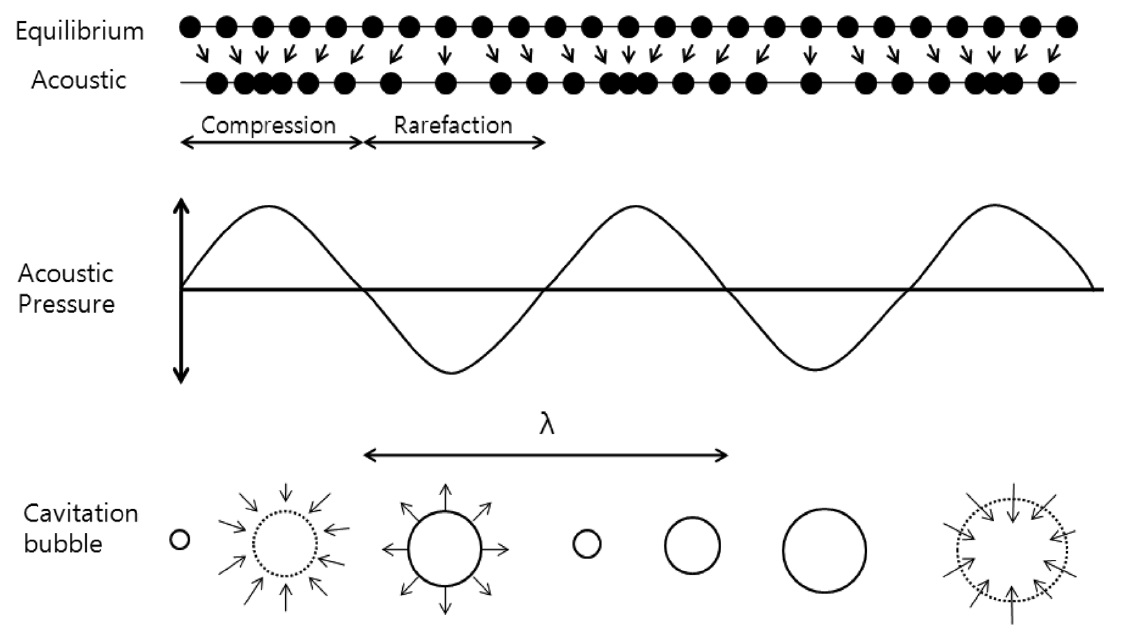

다양한 현상을 나타낸다. 초음파가 매질, 특히 액체를 통과할 때 음압(acoustic pressure)에 의해 기포가 발생하는데 이것을 공동 현상(cavitation)이라 한다. 이때 발생된 기포는 핵 형성 후 기포가 임계점에 달하면 내파된다. 기포의 생성(팽창)과 소멸(압축)을 반복하며 이때 국부적으로 압력(100~1,000 bar) 과 온도(1,000~10,000 K)가 상승하게 되어 고온·고압의 가스가 순간적으로 방출되며 열분해와 하이드록실(OH·) 라디칼 같은 강한 산화성 물질의 생성이 이루어진다. 뿐만 아니라 기포의 내파 시 발생되는 충격파에 의한 분자 간의 충돌로 각종 화학반응에서 반응속도를 증대시킬 수 있다[58].

일반적으로 수중에 초음파를 주사하면 H2와 H2O2의 고반응성 물질들이 생성되며, 또, HO2 (superoxide), H· (atomic hydrogen), OH· (hydroxyl) 등이 생성된다. 광범위한 산화와 환원이 수중 초음파 화학에서 자주 일어나며, 이는 높은 에너지에 따른 중간생성물의 2차 반응 때문으로 생각된다.

초음파 조사에 의해 공동의 내부와 외부에서 화학반응이 일어나며 크게 공동 내부의 고온 고압 상태에서의 반응, 공동 외부에서 수용액상에 발생되는 반응으로 구분된다. 공동 내부에서 일어나는 반응은 식 (6)과 같이 고온 고압 상태의 공동 내부에서 물 분자가 OH 라디칼로 분해된다. 이때 공동 내부에서 유기물 등은 열분해되며, 이들 물질들은 공동 내부에서 OH 라디칼과 반응을 하게 된다. 공동 외부에서는 액상에 존재하는 유기, 무기물과 공동 내부에서 발생된 라디칼들이 반응하는 식 (7)과 같은 반응이 발생한다.

수용액에 3.5 kW/m2 이상의 강도로 초음파가 주사되면 공동화 현상이 일어나며, 특히 파의 진동 방향과 진행 방향이 같은 종파로서 균일한 액체 매질을 통과할 때는 파가 조밀하게 운집되는 부분과 희박한 부분이 생기게 되어 공동화 현상을 일으키게 된다[59]. 조밀하게 운집될 때는 매질 내의 입자들은 평균 위치에서 진동을 하게 되고 입자간의 거리가 가까워지는 압축 주기가 되며, 희박한 부분에선 입자간의 거리가 멀어지는 팽창 주기가 된다. 생성된 공동은 성장과 붕괴를 반복하게 되며 이때 단열 팽창과 단열 압축과정에 의해 고열과 고압의 극한 상태가 된다. 이때 생성되는 기포를 공동화 기포 (cavitation bubble)라 한다. 이들 기포는 핵의 생성, 기포의 성장, 기포의 내파의 세 단계를 걸쳐 일어나게 된다. 공동화 과정에서 형성되는 공동의 표면적은 팽창주기가 압축주기 때보다 크기 때문에 팽창주기 동안 공동 주위의 용액으로부터 공동으로 확산되는 속도가 압축주기 동안 공동에서 공동 주위의 액체로 확산되는 속도보다 크게 된다. 따라서 공동은 압축 주기 동안 압축되는 비율보다 팽창주기에서 공동이 팽창되는 비율이 약간 커지기 때문에 공동은 일정한도의 크기가 될 때까지 성장한 후 압력이 높은 영역에서 순간적으로 파괴된다.

Figure 6은 초음파와 공동화 기포의 성장에 대한 모식도를 보여주고 있다. 일반적으로 액상이 균일한 경우 구형의 기포가 생성되며, 액상에 고체 성분이 있을 경우 구형의 기포 형태가 일그러져 고체 표면에 접촉하게 되어 세정효과를 가진다고 보고되고 있다.

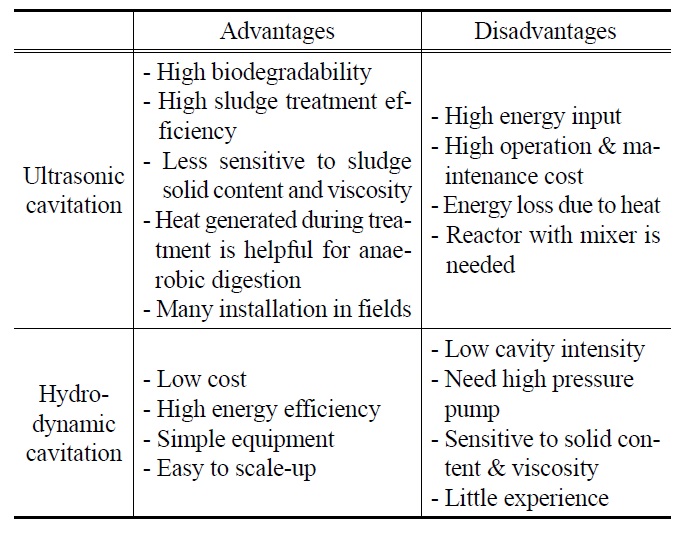

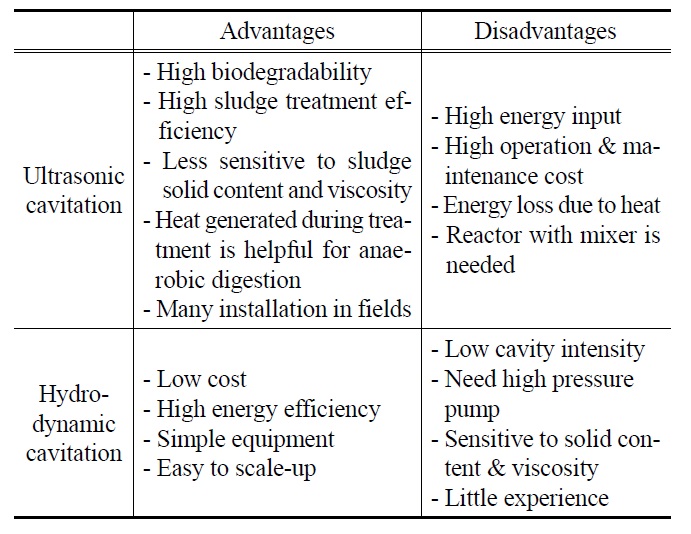

초음파에서 발생하는 공동 현상은 수리학적(hydrodynamic) 인 방법으로도 구현할 수 있다. 유체가 오리피스나 벤츄리와 같이 단면이 급속히 축소되는 구간을 흐를 때 유속 증가에 따라 압력이 떨어지는 원리를 이용하는 것이다. 즉, 유체가 고압으로 흐르는 관로의 수축부에서 유속이 증가하면서 압력이 감소하여 포화수증기압 이하로 내려갈 때 기포가 발생되었다가 다시 확대부에 진입하면서 압력이 증가하여 생성된 기포가 파괴된다. 이때 발생되는 전단력과 기포의 단열압축에 의한 고온을 이용하여 슬러지를 파쇄한다. 초음파 공동현상과의 차이는 기포의 팽창/압축 주기가 크게 다르다는 것이다. 초음파의 경우 20 kHz~1 MHz 범위에서 보통 운전되고 있어 기포의 팽창/압축이 1~50 × 10-6초(second) 주기로 반복되는데 비해 수리학적 공동화는 유체를 고압 펌프에 의해 재이송하여 야 하므로 반복 주기가 그보다 1000배 이상 길어 공동현상 반복 효과가 떨어져 초음파에 비해서는 강도가 낮다. 수리학적 방법에 의한 공동 현상으로 세포나 슬러지를 파쇄하는 연구가 진행되었으며[60-64] 이러한 결과를 정리하여 초음파 공동현상과 비교한 것을 Table 3에 요약하였다. 즉, 수리학적 공동화는 초음파에 비해 경제적이긴 하지만 공동현상 강도가 약해 슬러지의 파쇄나 고도산화 강도가 낮은 특성을 보인다. 이러한 문제를 개선하기 위해서 수리학적 공동화에서는 공동현상 장치의 통과 횟수를 늘린다거나 오리피스 등의 형상(geometry)을 개선하여 처리 성능을 향상시키는 연구를 지속하고 있다.

초음파 장치는 크게 세 가지로 나눌 수 있다. 조(bath)형, 뿔(horn)형,

Comparative analysis of sludge pre-treatment by ultrasound cavitation and hydrodynamic cavitation

두 가지의 장단점을 보완한 컵-뿔(cup-horn)형이 있다. 조형은 초음파 반응에 널리 사용되고 있는 것으로 매질인 액체를 통과하여 초음파 반응물질에 전달되는 동안 초음파의 소멸현상과 초음파가 반응기 벽면에 충돌하여 반사되는 현상 때문에 효율이 떨어진다. 그리고 조 내부에 놓이는 반응기의 위치에 따라 초음파의 효과가 다르다. 이런 이유로 약간 변형 된 형태도 있다. 그러나 반응기 벽면을 통해 에너지 분포가 고르다는 것과 반응물 오염의 우려도 없을 뿐 아니라, 반응기를 특별하게 제작할 필요가 없다는 장점이 있다. 일반적인 세척기는 대부분 이 형태를 갖고 있다.

컵-뿔형은 조형에 비하여 온도 조절이 쉽고, 뿔형과 같은 출력 조절을 할 수 있다. 또, 반응기 내에 라디칼 형성의 변화가 없고, 금속물질 오염의 우려가 없다. 단점은 뿔형에 비하여 출력이 약하고, 초음파 반응조의 특징상 부피를 일정이상 크게 할 수 없다. 때문에 공업적인 이용은 어렵고 실험실 규모에서 사용된다.

뿔형은 초음파를 직접 반응물에 조사시켜 주기 때문에 그 효과가 조형에 비해 약 20~50배 큰 장점이 있다. 하지만, 초음파 발생기의 일부가 반응물질에 직접 접촉하고 있어 오염 될 우려가 있고, 초음파에 의해 발생기 말단(tip)에서 미세한 금속조각이 떨어져 나와 이 미세금속이 촉매가 되어 부가적인 반응이 일어날 수 있다. 또, 온도 조절의 어려움이 있다. 이러한 단점에도 불구하고 모듈 형식으로 교체가 간편하고, 출력 조절의 용이성 등 때문에 공업적인 이용이 계속 증가하고 있다. 일반적으로 전극 형태로 제작이 가능하며, 특수한 경우 튜브(tube) 형태로도 제작이 가능하여 조형에 비하여 사용 영역이 광범위하다. 일반적인 세포 파괴에서부터 공업 시설, 초정밀 세척 등에 사용된다.

초음파를 이용한 슬러지의 가용화는 물리적 처리의 일환으로 다양한 연구가 수행되었다[65-74]. Tiehm et al.[68]의 연구에 따르면 처리시간에 비례하여 용해율도 증가한다고 하였으며, 초음파 주파수 40~3,217 kHz까지 변화 시켰을 때 주파수가 낮을수록 전처리 효율이 더 높다고 보고하였다. 초음파 처리 시간이 짧을 때에는 세포벽을 파괴하지 못하고 슬러지 플럭(flock) 구조를 해체시켜 전체적으로 입자를 고르게 만들지만, 처리시간이 길어질수록 세포벽을 파괴시켜 세포내 용존성 유기물질의 용출이 증가했으며, 혐기 소화시 가스발생량의 현격한 증가와 혐기 소화조에서의 체류 시간의 감소를 보고하였다. Bougrier et al.[71]과 Wang et al.[72]은 잉여 슬러지를 대상으로 20 kHz의 파장에서 실험을 수행하여 각기 15%와 36% 의 가용화 효율을 얻으며, 처리된 슬러지는 혐기성 소화를 통하여 감량될 수 있음을 보고하였다. 초음파를 통한 슬러지의 가용화는 슬러지의 이용성 증대와 함께 혐기성 소화 공정의 가수분해 단계를 단축시켜 혐기성 소화 기간을 줄이고, 혐기성 소화조의 정상적인 운전 및 효율 개선이 가능하다[73].

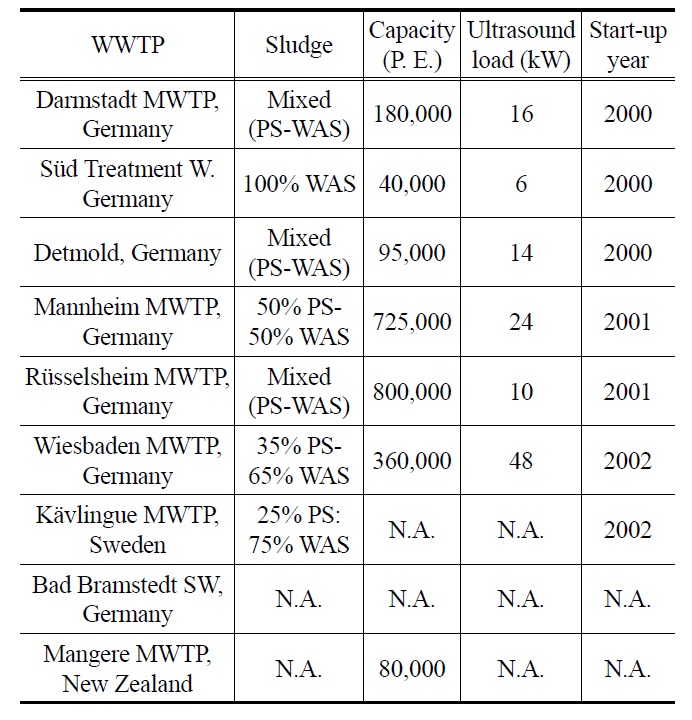

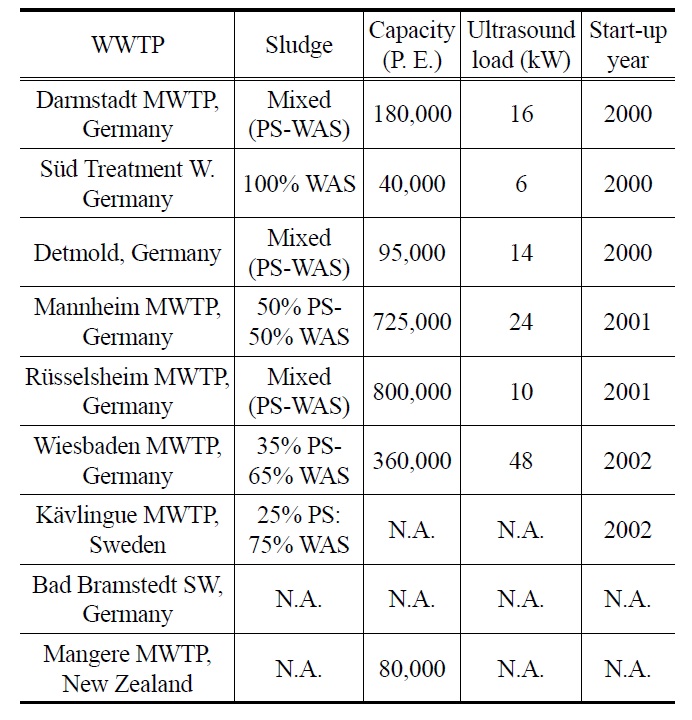

20~40 kHz의 초음파를 혐기소화 성능 향상을 위한 목적으로 슬러지 전처리 기술로 상업화한 회사는 Ultrawaves사의 SonolyzerTM와 Sonico사의 SonixTM가 대표적이다(Figure 7). SonolyzerTM는 독일을 중심으로 20곳 이상의 실제 처리장에 적용되었고 17곳에서 파일럿 규모 테스트가 수행되었다[74]. 그 결과 15~35%의 휘발성 고형물이 더 분해되었으며 15~35% 의 바이오가스가 더 생산되었다[73]. SonixTM는 미국 캘리포니아의 오렌지 카운티 하수처리장을 비롯하여 영국, 스웨덴, 싱가포르, 일본, 호주, 뉴질랜드, 캐나다 등에서 실규모 시설에서 테스트를 수행하였거나 설비가 설치되어 있으며 휘발성 고형물의 감소가 20~30% 증가한 것으로 나타났다[75].

초음파를 이용한 슬러지 전처리의 장점은 설비가 간단하고 운전이 쉬우며 높은 온도나 압력을 유지하거나 화학약품이 필요 없으며 기존 시설에 적용하기가 쉽다는 것이다. 단지, 초음파 발생을 위한 높은 에너지 비용은 경제성을 떨어뜨리는 문제로 지적되고 있으며 이를 위한 최적의 초음파 투여 조건을 찾는 것이 중요하다[73].

[Table 4.] Full-scale installations of ultrasonic sludge pre-treatment for anaerobic digestion

Full-scale installations of ultrasonic sludge pre-treatment for anaerobic digestion

기계적 방법의 슬러지 전처리는 주로 압력 변화, 기계적 전단력, 전기 펄스 등을 이용하는 것이다. 압력 변화를 이용하는 경우 슬러지를 900 bar 정도의 높은 압력에서 밸브를 통과하면서 저압으로 변화하는 과정에서 세포가 파쇄되는 것이다[76]. CROWNTM은 MicroSludgeTM와 유사한 기술인데 슬러지를 침연(maceration)한 뒤 12 bar의 압력 변화로 공동현상을 유발시켜 세포를 분해하는 방법이다[77]. 농축 슬러지를 이용하여 전처리한 뒤에 혐기소화하며 주로 유럽에 약 20여 곳의 시설이 운전되고 있다. 이 시설들은 평균적으로 20%의 고형물 감량과, 16~40%의 바이오가스 증가, 그리고 탈수 케이크의 고형물 함량이 3~6% 포인트 증가하였다. 이 시스템은 설치나 운전이 쉽고 가열이나 화학물질이 필요 없고 고분자 투입량도 줄일 수 있는 장점이 있다.

Cellruptor 또는 RnD® 공정에서는 슬러지는 용해성 높은 가스와 함께 1 bar 이상 압축된 후 급격히 압력이 떨어지면서 세포내에 녹은 가스가 기체로 바뀌면서 팽창하여 세포를 파쇄하는 것으로 바이오가스 생산이 0.3~0.6에서 0.48~0.816 m3/kg VS로 증가한다고 보고되었다[78].

BioLysis 시스템(BLSTM)은 고속의 회전분쇄기(rotary mills)에서 슬러지를 분해(Lysis centrifuge)하는 방법으로 회분실험 결과 휘발성 고형물의 감소율이 16.6에서 110% 까지 증가하였고 바이오가스 생산은 15~26% 증가하였으며 실제 규모의 시설(미국 테네시주의 Gatlinburg; 체코의 Liberec; 독일의 Furstenfeldbruck와 Aachen-Soers)에서도 비슷한 성능을 보였다[79,80].

전기 펄스를 이용하여 세포막을 분해하는 OpenCellTM 기술은 미국 아리조나주 메사(Mesa)의 Northwest 물재활용 처리장에서 실규모로 적용되어 바이오가스 생산이 60% 증가, 고형물이 40% 감소한 결과를 보였다. 그 결과 바이오가스의 증산과 처분 고형물의 감소가 전기 비용을 부담하고 남아 경제성이 있는 것으로 나타났다[81].

일반적으로 활성 슬러지는 슬러지 중량 기준 약 10%의 질소와 4~5% 가량의 인을 함유하고 있다[82]. 따라서 슬러지를 파쇄하는 전처리 과정에서 질소와 인 성분은 세포 밖으로 배출되며 혐기소화 과정에서 이들은 제거되지 않으므로 혐기소화 슬러지 탈리액에서 질소와 인 성분은 매우 높게 나타난다. 이들의 처리를 위해서는 별도의 시설을 갖추거나 본 폐수(main stream) 처리 공정으로 재순환하게 된다. 재순환할 경우 질소와 인 부하는 유입 폐수 부하의 20% 정도에 이르므로 처리 비용 증가의 원인된다. 전처리를 할 경우 대부분의 경우 상등액에서 용해성 질소와 인의 농도 증가가 관찰된다[83-86]. 전처리를 하지 않은 혐기소화의 경우에도 혐기소화액의 질소와 인 농도가 현저히 증가된다. 암모니아성 질소의 경우는 3g/L 정도로 혐기소화를 저해하는 요인이 되기도 한다.

최근에는 이러한 질소 인 성분을 처리하는 대신 회수하여 비료로 사용하는 연구가 활발히 진행되고 있다. 영양물질 회수는 전처리 후 회수하는 방법과 혐기소화 후 회수하는 방법이 있는데 암모니아와 같이 혐기소화를 저해하는 경우가 아니면 혐기소화 후 회수하는 것이 일반적이다. 질소와 인 성분이 모두 다량 포함된 경우는 마그네슘을 주입하여 스트루바이트(struvite, MgNH4PO4・6H2O) 결정을 만들어 질소와 인 성분을 같이 회수할 수 있다[87-92]. 그러나 스트루바이트로 회수하는 경우 암모니아와 인산염이 1 : 1 비율로 회수되어 질소는 많은 양이 회수되지 못한 채로 남아있는 문제가 있다.

슬러지 전처리 방법에 따른 혐기소화 성능을 평가하기 위해서는 사용된 슬러지의 종류(생슬러지, 잉여슬러지, 슬러지 일령, 슬러지 농도)와 혐기소화 조건(연속 또는 회분식, 온도, 수리학적 체류시간)에 따라 다른 결과가 도출될 수 있다. 따라서 보다 객관적인 전처리법의 비교를 위해서는 (1) 전처리에 이용되는 슬러지가 생 슬러지인지 잉여 슬러지인지, (2) 전처리 결과가 생분해(혐기소화) 속도를 향상시키는 것인지 전체적인 생분해 가능물질량을 증가시키는지, (3) 전처리에 필요한 에너지와 비용, (4) 화학약품을 사용하는 경우 약품 소비량과 비용 등의 자료가 확보되어야 한다.

대부분의 전처리에 이용되는 슬러지는 잉여 슬러지로 이는 생슬러지에 비해 혐기소화에 더 많은 시간이 소요되기 때문이다. Bougrier et al.[93]의 결과에 따르면 잉여 슬러지를 대상으로 초음파, 열처리, 오존처리(0.10~0.16 g O3/g TS)를 한 뒤에 중온 혐기소화했을 때 오존에 비해 초음파(6,250~9,350 kJ/kg TS)와 열처리(170 또는 190 ℃)의 바이오가스 발생량이 높았다. 초음파의 경우 전처리 후 슬러지 가용화율은 높지 않으나 바이오 가스 생산량은 높게 나타났다. Kim et al.[94]은 열처리 (121 ℃), 화학적 처리(7 g/L NaOH), 초음파 처리(42 kHz, 120 분) 및 열화학적 처리(121 ℃, 7 g/L NaOH)로 처리 후 회분 혐기소화한 결과 열과 열-알카리 처리한 것이 가장 효과가 좋았다고 보고하였다. 그 외에도 전처리 방법을 비교한 논문들이 있다[65,95-97].

다양한 방법으로 슬러지 전처리와 이에 연계한 혐기소화의 성능 비교와 경제성 평가가 진행되었다[98,99]. 문헌을 이용한 슬러지 처리 성능과 투자, 운전비의 경우 슬러지의 성상이나 종류, 하수 특성과 유량, 하수처리 및 슬러지 혐기소화 공정과 조건이 매우 다양하기 때문에 일관성 있는 비교를 하기가 어렵다. 이러한 문제로 인해 일정 규모의 슬러지가 발생되는 시설을 가정하여 비교하는 것이 오히려 의미가 있다.

Jolly and Gillard[38]는 연간 18,000 톤 가량(건조 고형물 기준)의 슬러지가 발생되는 인구 700,000명 규모의 하수처리장에서 슬러지를 처리하는 전처리 및 혐기소화 시설을 대상으로 하여 고온 혐기소화를 이용한 생물학적 방법, 열 가수분해 방법, 그리고 초음파를 포함한 기계적 슬러지 전처리 방법에 따른 다양한 운전 결과를 종합하여 투자비, 에너지 요구량과 생산량, 슬러지 분해율, 슬러지 처분 비용, 고분자 요구량, 폐액 처리 비용 등을 비교하였으며 그 결과를 요약하면 다음과 같다.

1) 투자비: 슬러지 전처리를 하지 않는 중온 혐기소화 시설의 투자비를 기준으로 할 때 열 가수분해 후 혐기소화하는 방법의 투자비는 약 125%로 가장 높고 고온 혐기소화를 이용한 생물학적 전처리 방법이 108~109%로 가장 낮은 투자비를 기록하였다. MicroSludgeTM, OpenCELTM, 초음파와 Cell ruptureTM가 115에서 112% 정도의 투자비가 소요되었다.

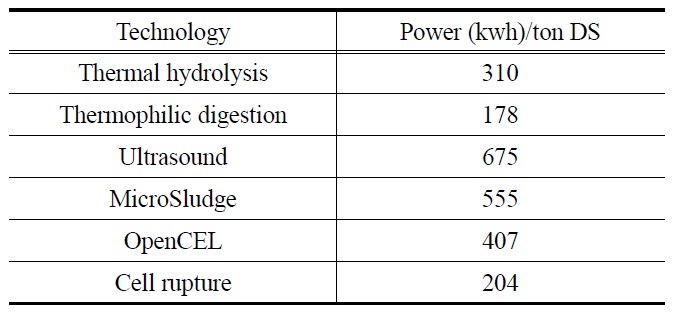

2) 에너지 비용: 에너지 소요량 및 생산량 측면에서 비교할 때 에너지 생산은 바이오가스를 열 및 동력 동시 생산(CHP, combined heat and power)에 의해 생산한다고 가정하여 산정한 것이다(Table 5). 에너지 소요량이 가장 큰 것은 초음파로 건조 고형물(dry solids) 톤 당 675 kwh가 필요하고 다음으로 MicroSludgeTM (555 kwh), OpenCELTM (407 kwh), 열 가수분해(310 kwh), Cell ruptureTM (204 kwh), 고온 혐기소화(178 kwh)의 순이다.

Power usage for sludge pretreatment and anaerobic digestion based on 18,000 ton DS/year[38]

혐기소화의 결과로 생산된 바이오가스를 이용하여 CHP에서 에너지로 전환할 경우 약 38%의 바이오가스 에너지가 전기에너지로 전환되고 40%는 열에너지로 전환된다. 40%의 열에너지 중에서 20%는 스팀으로 이용 가능하고 나머지 20%는 온수로 회수 가능하다. 각 공정별로 하루에 생산된 전기에너지를 돈으로 환산하면(1 kwh = ₤0.079 기준) MicroSludgeTM가 가장 많은 ₤5,800이고 그 다음으로 고온 혐기소화와 Open-CELTM (₤5,500), 초음파(₤5,450), 열 가수분해(₤5,430), Cell ruptureTM(₤5,070), 중온 소화(₤4,400)로 산정되었다.

위의 동력 소요량과 생산량의 차이로부터 1일 기준 에너지 수지를 계산한 결과는 다음의 Figure 8과 같다. 고온 소화의 동력 수지가 가장 높고 초음파가 가장 낮은 에너지 수지를 보였다.

3) 기타 운전비에 해당하는 슬러지 처분 비용(매립과 소각)과 고분자 사용량, 탈수 여액 처리 비용 등을 종합하여 중온 소화를 대조군으로 한 1일 기준 비용 수지는 슬러지를 최종적으로 소각하는 경우 열 가수분해와 고온 혐기소화가 가장 높은 것으로 나타났다(Figure 9). 다음으로 MicroSludgeTM와 OpenCELTM, Cell ruptureTM, 초음파 순으로 나타났다. 슬러지를 최종적으로 매립하는 경우는 비용 수지가 소각에 비해 많이 감소하였다. 이 경우에는 고온 혐기소화가 가장 높은 경제성을 보여주었고 다음으로 열 가수분해, Cell ruptureTM, Open-CELTM, MicroSludgeTM 순이었고 초음파는 가장 낮았으며 중온 소화와 같은 비용 수지를 보였다.

슬러지 고온 혐기소화가 가장 경제성이 있게 나타난 이유의 하나는 산정에 사용된 데이터가 밴쿠버 하수처리장의 운전

결과만이 이용되었기 때문이다. 이는 이 공정의 실제 규모 시설이 많지 않기 때문이다. 밴쿠버 하수처리장의 운전 자료에 의하면 슬러지의 건조 고형물 함량이 31.3%로 매우 높기 때문인데 다른 처리장에서는 이러한 슬러지의 높은 탈수성 결과가 나타나지 않는 곳도 있어 추가적인 조사가 필요하다.

생물학적, 열 가수분해, 초음파, 기계적 방법의 슬러지 전처리는 슬러지 가용화를 촉진하여 용해성 COD가 증가하고 고형물을 감소시키면서 모두 혐기소화 효율을 향상시켰다. 각 전처리 방법을 비교해보면 에너지 수지 측면에서 고온 혐기소화나 열 가수분해 등으로 슬러지를 전처리하는 것이 전처리 없이 통상적인 중온 혐기소화만 하는 것에 비해 에너지 측면에서 이득이 됨을 확인하였다. 여기에 기타 고분자 등 화학물질 비용과 운전비, 최종 슬러지 처분 비용을 고려하여 경제성 평가하였을 때 모든 슬러지 전처리가 경제성이 있는 것으로 나타났다. 최종적으로 슬러지를 소각하는 경우와 매립하여 처분하는 경우에 따라 순이익은 달라지는데 소각의 경우가 그 효과가 더욱 크다. 슬러지 처분 방법으로 소각하는 경우 열 가수분해와 고온 혐기소화가 경제성이 가장 높고 다음으로 MicroSludgeTM, OpenCELTM, Cell ruptureTM, 그리고 초음파의 순서로 평가된다. 매립하는 경우에는 고온 혐기소화가 경제성이 가장 높고 다음으로 열 가수분해, Cell ruptureTM, OpenCELTM, MicroSludgeTM, 초음파의 순서로 평가되었다. 경제성 평가에 있어서 슬러지의 최종 처분 비용이 가장 큰 요소가 되며 따라서 최종 처분 슬러지의 수분 함량이 결정적인 역할을 한다.

![Sludge generation from municipal wastewater treatment plant in Korea[1]](http://oak.go.kr/repository/journal/12967/CJGSB2_2013_v19n4_355_T001.jpg)

![Schematic representation of anaerobic decomposition of wastewater sludge in anaerobic digestion[2].](http://oak.go.kr/repository/journal/12967/CJGSB2_2013_v19n4_355_f001.jpg)

![MicroSludgeTM process for sludge pre-treatment by reducing pressure with alkaline macerated sludge[38].](http://oak.go.kr/repository/journal/12967/CJGSB2_2013_v19n4_355_f002.jpg)

![Schematic representation of Cambi process for sludge thermo hydrolysis[54].](http://oak.go.kr/repository/journal/12967/CJGSB2_2013_v19n4_355_f003.jpg)

![Process diagram of BiothelysTM, Veolia[55].](http://oak.go.kr/repository/journal/12967/CJGSB2_2013_v19n4_355_f004.jpg)

![ExelysisTM process for continuous sludge treatment by thermo hydrolysis and anaerobic digestion[56].](http://oak.go.kr/repository/journal/12967/CJGSB2_2013_v19n4_355_f005.jpg)

![Power usage for sludge pretreatment and anaerobic digestion based on 18,000 ton DS/year[38]](http://oak.go.kr/repository/journal/12967/CJGSB2_2013_v19n4_355_T005.jpg)

![Schematic representation of Sonico SonixTM unit (a) and Ultrawaves SonolyzerTM unit (b) for ultrasonic sludge treatment[74[74,75]75].](http://oak.go.kr/repository/journal/12967/CJGSB2_2013_v19n4_355_f007.jpg)

![Daily power balance from the sludge pre-treatment and anaerobic digestion based on 18,000 ton DS/year [38].](http://oak.go.kr/repository/journal/12967/CJGSB2_2013_v19n4_355_f008.jpg)

![Cost balance of sludge pre-treatment and anaerobic digestion of 18,000 ton DS/year compared to mesophilic digestion[38] ( :■ Sludge disposal by incineration;□ : Sludge disposal by landfill).](http://oak.go.kr/repository/journal/12967/CJGSB2_2013_v19n4_355_f009.jpg)