최근 스마트폰과 태블릿 컴퓨터(tablet PC)의 급속한 보급으로 많은 사람들이 터치스크린을 사용하고 있다(Snol, 2011; Vaughan-Nichols, 2007). 특히 최근 사용되고 있는 터치스크린은 주로 정전용량방식(capacitive sensing)으로, 전도성 물체(electrical conductor)가 터치스크린 패널(전도성이 높은 물질(Indium Tin Oxide)로 코팅된 유리)의 표면에 닿으면 그 특정 부분의 전자 흐름이 달라지면서 이를 패널과 연결된 센서가 감지해서 작동하는 방식이다(Barrett & Omote, 2010; Downs, 2005). 사람의 피부는 어느 정도의 전기전도성이 있기 때문에 평상시 손가락을 통한 터치스크린의 작동이 가능하나 일반적으로 추운 겨울, 실외에서 장갑을 낀 손가락으로는 이러한 정전 용량방식의 터치스크린 작동이 불가능하다. 따라서 본 연구는 겨울철 장갑의 소재가 되는 가죽 제품의 표면을 전도성 물질 분산용액으로 간단히 처리함으로써 손가락이 아닌 물체로도 정전용량방식의 터치스크린을 원활하게 작동할 수 있도록 하기 위함이다. 현재 손가락을 대신할 수 있는 터치펜이나 전도사를 사용한 정전용량방식의 터치스크린 작동용 직물 또는 편물장갑은 시장에 이미 존재하고 있다. 다만 시중에서 판매되고 있는 대부분의 스마트폰용 장갑은 금속사를 커버링 한 복합사로 만들어진 니트의 형태이거나 금속사로 만들어진 직물을 손가락 끝에 덧댄 형태(블랙야크 제품 외), 또는 금속 입자들이 포함된 고분자 페이스트를 손가락 끝에 코팅시킨 형태(노스페이스 제품 외)들이 대부분이다. 이러한 금속 적용 제품들은 금속부분의 화학적 산화나 또는 물리적 탈리가 문제가 될 수 있다. 한편 아직까지 천연 또는 인조가죽에 전도성 물질을 직접 처리함으로써 터치스크린 작동용 장갑을 구현 한 예는 없는 실정이다. 따라서 가죽장갑에 적용할 수 있는 전도성 처리는 새로운 제품을 개발하기 위한 연구가 될 수 있다.

최근 재료 분야에서 각광받고 있는 대표적인 전기전도성 물질로는 전도성 고분자와 탄소나노튜브(CNT)가 있다. 전도성 고분자는 고분자이면서 금속의 전기적 성질을 갖는 특이한 형태의 고분자이다. 일반적으로 화학 구조상 단일결합과 이중결합이 순차적으로 연결된 공액형 이중결합을 가지고 있으며, 따라서 탄소원자 하나당 한 개의 p-전자가 존재하므로 고분자 사슬의 뒤틀림이 없이 모든 C-C 결합의 거리가 같다고 가정하면 가전자대(valence band)가 반만 차므로 일차원 금속이라고 볼 수 있는 것이다. 이러한 구조의 고분자에 산(acid, electron acceptor)으로 도핑(doping)을 하게 되면 전자가 모자란 상태가 되어 전체적으로 분자내에 불균형이 이루어져 열린 구조(open shell)가 형성되고, 전자의 이동이 자유롭게 되어 전기가 통하게 되는 것이다(Chopra et al., 1983; Stenger-Smith, 1998). 대표적인 전도성 고분자로는 Fig. 1과 같이 폴리아닐린(PANI), 폴리(3,4-에틸렌디옥시티오펜)(PEDOT) 등이 있다(Gregory et al., 1989; Hong et al., 2005; Jonas & Schrader, 1991; Wei & Hsueh, 1989). 기존에 전도성 고분자는 용해나 용융에 제한이 있어 가공성이 부족하였으나 최근에는 도판트(dopant) 활용이나 나노분산기술등 기타 가공으로 안정된 전도성 고분자 용액들이 제조되고 있다. 예를 들어 본 연구에서 사용한 PANI 용액은 수성우레탄과 술폰화 폴리스티렌(sulfonated polystyrene), 그리고 폴리비닐알코올(polyvinyl alcohol) 등을 혼합하여 수용성 PANI 용액을 제조한 것이다. 또한 PEDOT는 폴리스티렌술폰산 겔(polystyrene sulfonate gel)을 함유한 전도성 고분자 용액으로 PEDOT의 티오펜(thiophene) 5~10개가 폴리스티렌술폰산 겔에 중합되어 있는 형태로 수용액 상에서 안정된 분산액 형태를 달성할 수 있다. 한편, CNT는 6각형 고리로 연결된 탄소들이 긴 대롱 모양을 이루는 지름 1 nm 크기의 미세한 입자로

탄소원자가 3개씩 결합해서 벌집 모양의 구조를 갖게 된 튜브 모양의 물질이다(Fig. 1). 이러한 CNT는 인장력이 강철보다 1백배 강하고 유연성이 뛰어난 미래형 신소재로 알려져 있다. 특히 CNT는 구조상 속이 비어있어 가볍고, 전기전도도는 구리만큼 잘 통하며, 열전도도는 다이아몬드만큼이나 좋다. 하지만 CNT는 합성과정에서 개개의 CNT 입자간에 응집현상이 발생하며, 이러한 응집은 CNT의 기계적 강도와 전도특성을 향상시킬 수 있는 3차원적 네트워크 구조현상을 방해한다. 따라서 CNT의 분산기술은 매우 중요하며 CNT 활용을 위해 반드시 해결되어야 할 중요한 과제이다. 최근 CNT 분산성을 향상시키기 위한 다양한 연구가 진행되고 있으며 분산용액을 제조하는 기술은 CNT 관련 업체의 핵심 기술이 되고 있다(Coleman et al., 2006; Popov, 2004; Spitalsky et al., 2010). 본 연구에서 사용한 CNT 처리액의 경우 다중벽 CNT와 분산제인 도데실황산나트륨(sodium dodecyl sulfate)이 1:0.1로 혼합된 형태로 물에 안정된 분산액을 형성하였다.

따라서 본 연구에서는 천연가죽이나 인조가죽 등으로 만들어진 장갑의 표면에 전도성을 부여함으로써 정전용량 방식의 터치스크린을 작동하기 위한 터칭체로의 용도확대를 가능하게 하고자 하였다. 이에 전도성 고분자 용액과 CNT 분산액을 가죽의 표면에 적용함으로써 부도체인 가죽의 표면에 전도성을 부여하고, 정전용량방식의 터치스크린을 작동할 수 있는 기능을 부여하였다. 이러한 코팅방법으로 제조된 가죽기반의 터칭체(가죽장갑 등)는 아웃도어 활동 시나 또는 추운 겨울 실외에서 굳이 맨손이 아니더라도 정전용량방식의 터치스크린을 작동할 수 있게 함으로써 스마트폰이나 태블릿 컴퓨터 사용자들에게 편리성과 활동의 원활성을 부여할 것으로 기대한다.

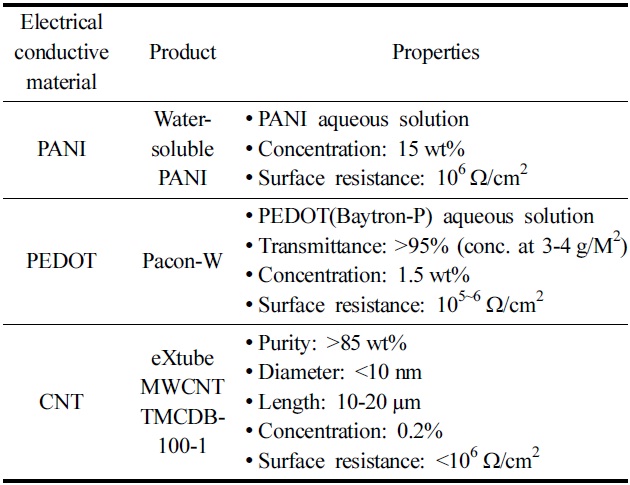

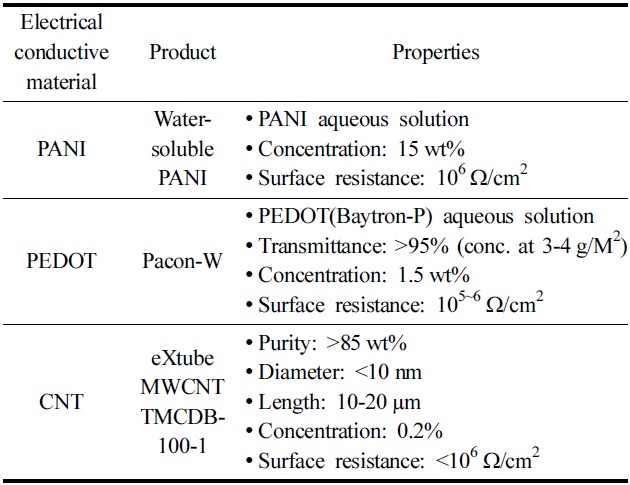

PANI과 PEDOT는 각각 세진에스엠(성남시, 대한민국)과 나노캠텍(용인시, 대한민국)에서, CNT 분산액은 나노솔루션(전주시, 대한민국)에서 구입하여 사용하였다. 각각의 전도성 분산액에 대한 정보는 Table 1에 보다 상세히 나타내었다. 가죽은 검정색으로 염색된 소가죽으로 완제품 형태인 시판되는 여성용 가죽장갑(성주그룹; 서울, 대한민국)을 손가락 부분만 절단하여 사용하였다.

가죽 표면을 마른 헝겊으로 깨끗이 닦은 후 전도성 고분자 수용액과 CNT 분산액을 각각 붓으로 가죽표면에 바른 후 40℃의 대류오븐에서 2시간 건조하고 다시 대기중에서 2시간 방치하였다. 이와 같은 과정을 3회씩 반복처리 하였다. 전도성 물질을 처리한 가죽의 마찰견뢰도 측정용 시료는 크로크미터법(KS K 0650)을 바탕으로 수동형 크로크미터(crockmeter)를 이용하여 50회 왕복마찰을 실시하여 제조하였다.

가죽은 전자현미경(SEM; Hitachi S-3000N, Tokyo, Japan)을 통해 형태를 관찰하였고, 퓨리에 변환 적외선 분광기(Nicolet 6700 ATR-FTIR spectrometer, Thermo electron, WI, US)를 통해 표면 분석하였다.

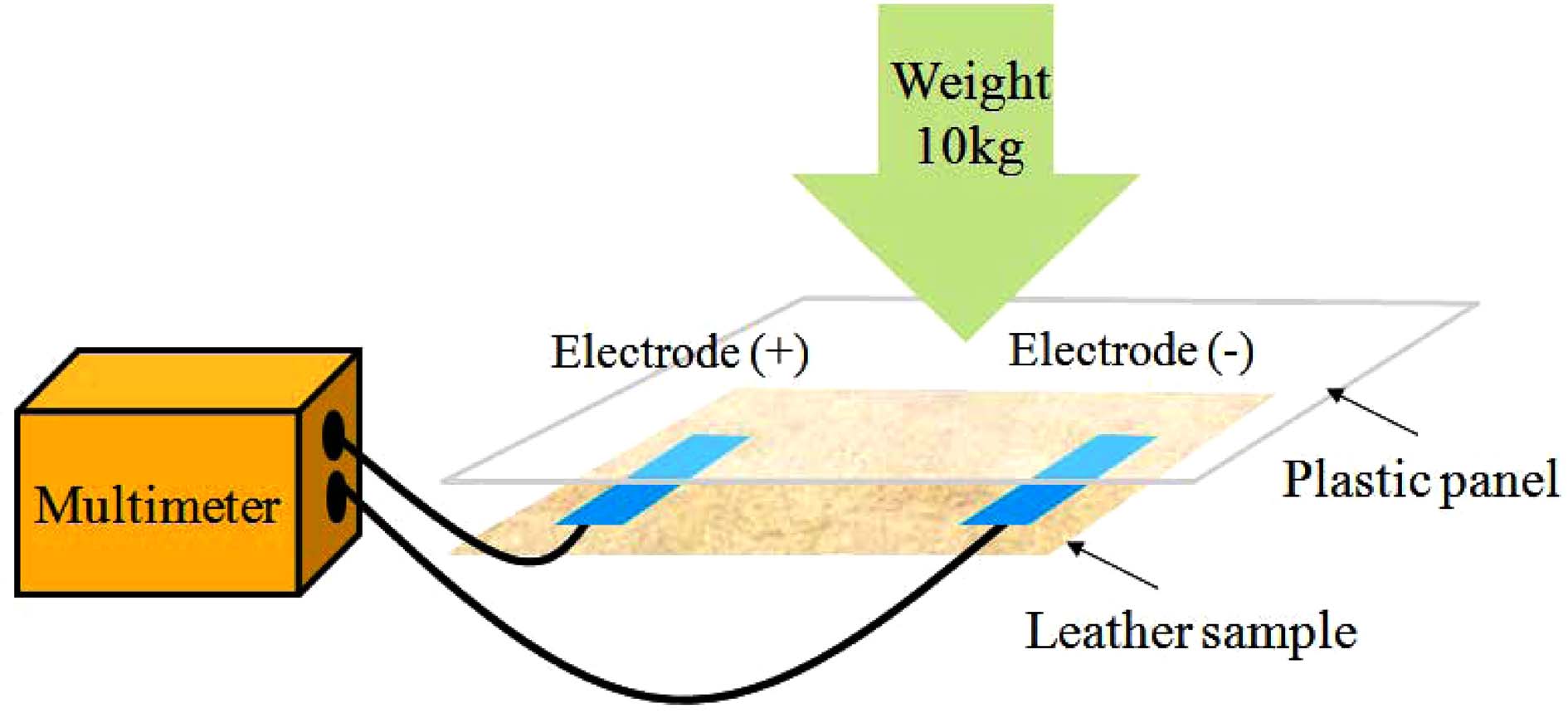

가죽표면의 전기전도도를 측정하기 위해 AATCC-76 방법을

[Table 1.] Specification of electrical conductive solutions used for leather treatment in this study

Specification of electrical conductive solutions used for leather treatment in this study

기반으로 Fig. 2와 같이 측정을 실시하였다. 두 평행한 전주(electrode)를 각각 일정한 거리로 떨어뜨려 2 cm×8 cm로 절단된 가죽의 표면에 배치하고, 그 위에 강화유리를 덮고 10 kg의 추를 올려 전주와 가죽과의 접촉을 일정하게 유지하였다. 이와 같이 배치된 전주 사이의 저항값을 Fluke 8846A Multimeter(Norwich, UK)를 통해 읽고 다음의 식으로 가죽샘플의 표면 저항값을 계산하였다.

여기서

대한민국 남녀 20~30대 피험자 100명에게 제조된 가죽을 7 mm×7 mm 크기로 잘라 손가락 끝에 붙이고 iPad 2(Apple Inc., USA)를 통해 계산기 프로그램에서 숫자를 0부터 9까지 각각 터치하게 하고 입력성공 횟수를 객관적으로 측정하게 하였다. 또한 그 주관적인 작동느낌(성능)을 5점 척도 설문을 통해 조사하였다. 주관적 평가에 의한 결과값은 엑셀 프로그램(Excel 2007, MS)을 이용하여 빈도수와 백분율 등의 기술통계를 실시하여 분석하였다.

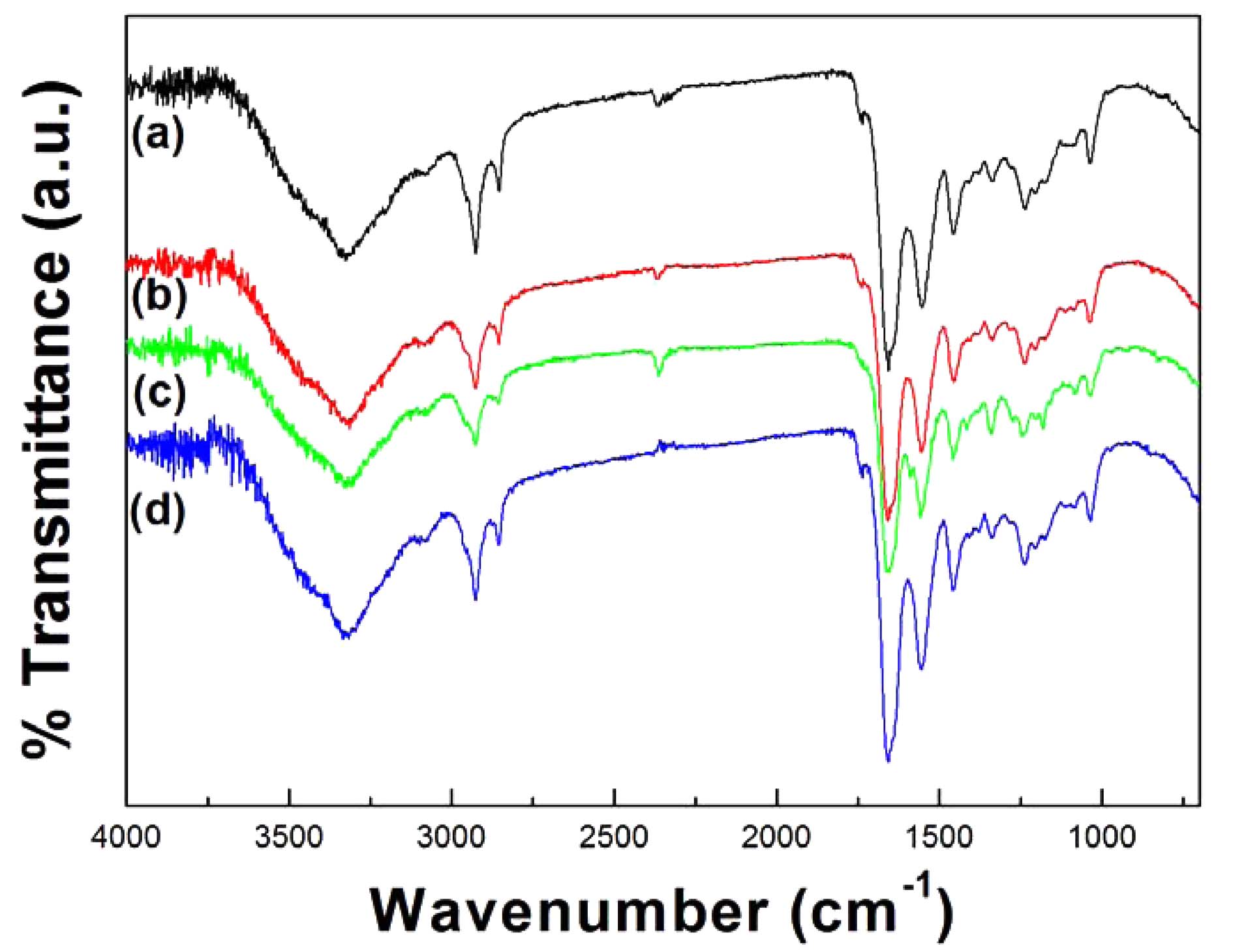

Fig. 3은 각각 처리하지 않은 가죽과 PANI, PEDOT, CNT를 처리한 가죽샘플의 표면상태를 전자현미경으로 300배 확대하여 관찰한 결과이다. 전도성 고분자 수용액과 CNT 분산액으로 처리한 가죽은 외관이나 촉감에 있어서 처리하지 않은 가죽과 큰 차이가 없었다. 이는 전도성 물질 처리액 중에 존재하는 전도성 고분자나 CNT 입자가 나노크기이기 때문에 표면처리를 통해 가죽에 적용하였을 때 그 입자들이 가죽 표면에 있는 천연 주름속으로 스며들게 되고 여분의 입자들은 자연스럽게 탈리되기 때문으로 보인다. 특히 Fig. 4에서 보듯이 FTIR-ATR로 가죽의 표면성분을 분석한 결과 전도성 고분자나 CNT로 처리한 가죽의 표면은 처리하지 않은 가죽의 표면과 별다른 변화를 관찰할 수 없었다. 이는 가죽의 경우 일반 KBr pellet에 의한 FTIR 측정이 불가능 하므로 표면만 분석하게 되는 FTIRATR방식으로 측정하였기 때문인데, 따라서 상대적으로 극미량의 전도성 물질만이 가죽의 표면에 존재하기 때문에 FTIRATR을 통해 전도성 고분자나 CNT에 관한 분광분석학적 정보는 처리한 가죽의 표면에서 감지할 수 없는 것으로 보였다. 결과적으로 네 종류의 가죽샘플에서는 오직 일반적인 가죽가공의 마지막 단계에서 사용되는 폴리우레탄 코팅의 흔적만이 다음과 같이 관찰되었다. 3392 cm-1에서 N-H 신축떨림(stretching vibration), 2868와 2929 그리고 2961 cm-1에서는 각각 폴리우레탄(polyurethane)에 존재하는 메틸렌기(-CH2-)와 메틸기(-CH3)의 C-H 신축굽힘(stretching band)이 관찰되었다. 그리고 1737cm-1에서는 C=O 신축, 1564 cm-1에서는 C-N 신축과 NH 변형(deformation), 그리고 1109 cm-1에서는 C-O-C 신축이 관찰되었다(Hong & Sun, 2010; Velez-Pages & Martin-Martinez, 2005).

한편, 전도성 물질을 처리한 가죽은 기질상태가 이미 검정색이었기 때문에 처리 후 육안에 의한 색상변화는 거의 감지되지 않았고 표면감촉도 수용액의 처리와 건조로 가죽의 윤기가 사라지는 정도의 일반적인 변화밖에는 감지되지 않았다. 특히 두께의 경우 버니어 켈리퍼(Vernier caliper)에 의해 측정되는 한도 내에서는 처리 전, 후 변화가 없었다.

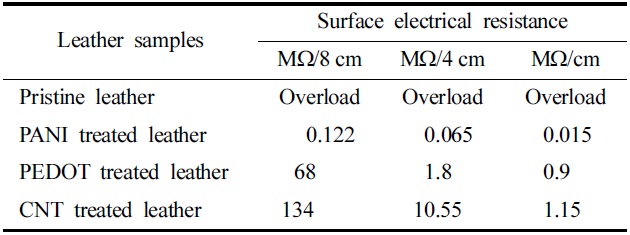

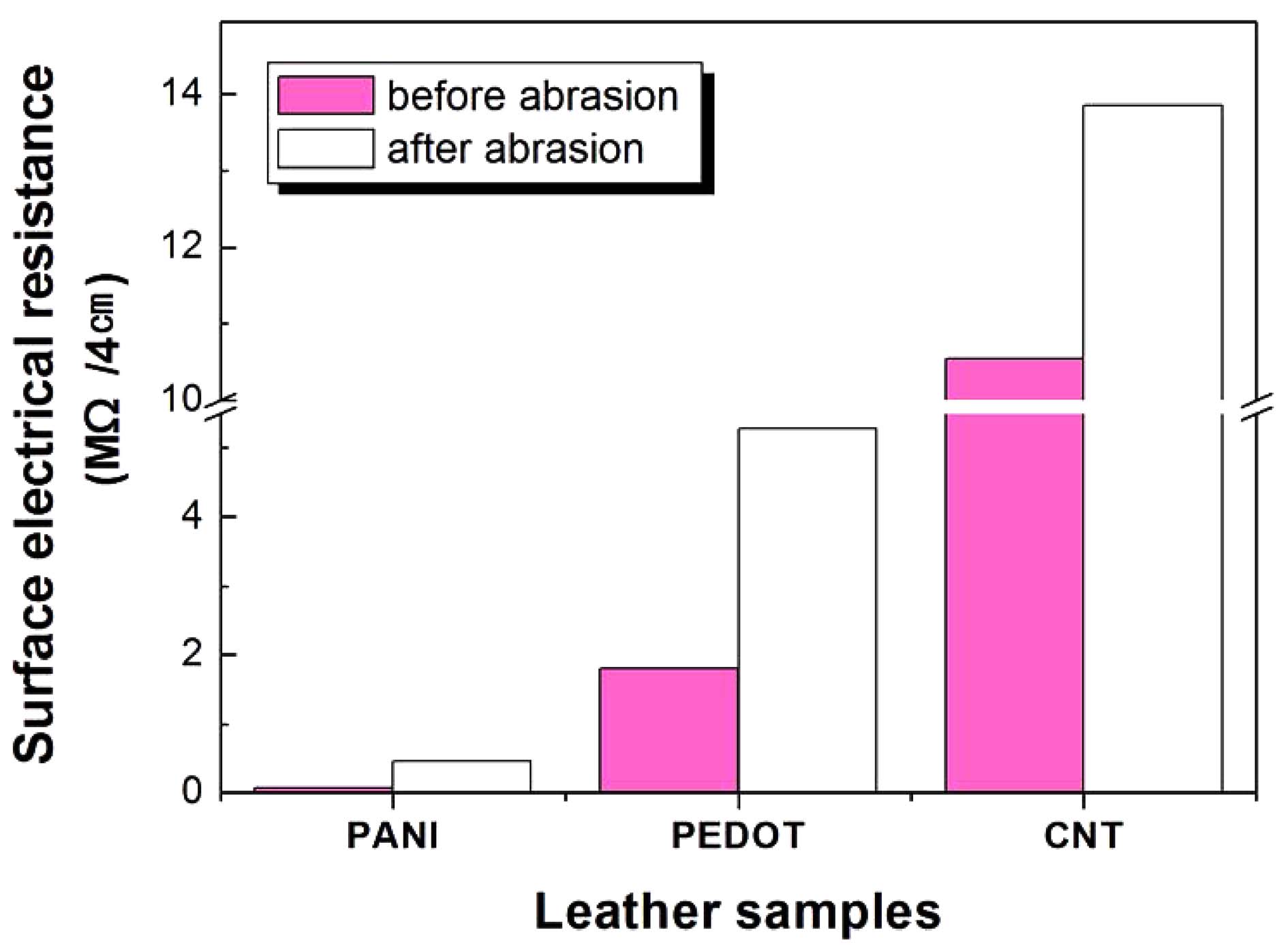

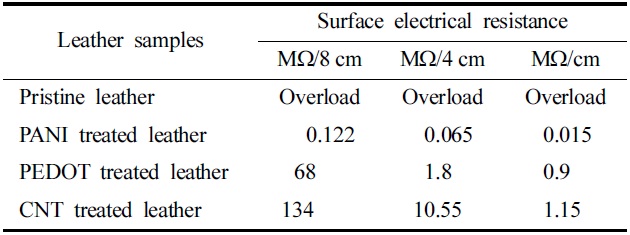

전도성 고분자와 CNT를 처리한 가죽의 표면 전기저항값들은 Table 2에 나타내었다. PANI, PEDOT 그리고 CNT를 처리한 가죽은 모두 전기적 특성이 감지되었으며, 측정길이가 길어질수록 저항값이 증가하는 일반적인 전도성 물체의 특성을 따랐다. 특히 PANI로 처리한 가죽의 전기전도도가 가장 높게 나타났고 CNT로 처리한 가죽의 전기전도도가 가장 낮게 나타났다. 이는 반도체 영역의 전기전도도를 가지고 있는 PANI로 처리한 가죽표면이 구조에 따라서는 반도체 이상(금속영역)까지의 전기전도도를 보이는 CNT로 처리한 가죽표면보다 전기전도성이 높게 나타난 의외의 결과였는데, 이는 각각 포화용액 상태에서 PANI 수용액의 농도(15%)가 CNT 분산액의 농도(0.2%)보다 높았기 때문으로 생각되었다. 한편 전도성 고분자와 CNT로 처리한 가죽샘플의 표면을 마찰견뢰도 시험기(AATCC Crockmeter)로 50회 마찰 후 전기적 성질을 측정한 결과 Fig. 5와 같이 전기저항값이 다소 증가한 것을 확인할 수

[Table 2.] Surface electrical resistance of leather sample

Surface electrical resistance of leather sample

있었다. 하지만 여전히 전기적 성질을 유지하며 주관적 평가에 의한 터치스크린 작동도 여전히 가능한 것을 확인하였다. 따라서 전도성 고분자 용액이나 CNT 분산액을 위와 같이 간단한 처리방법으로 가죽의 표면에 적용하여도 전기적 성질과 내구성이 우수한 가죽제품을 얻을 수 있음을 알 수 있었다.

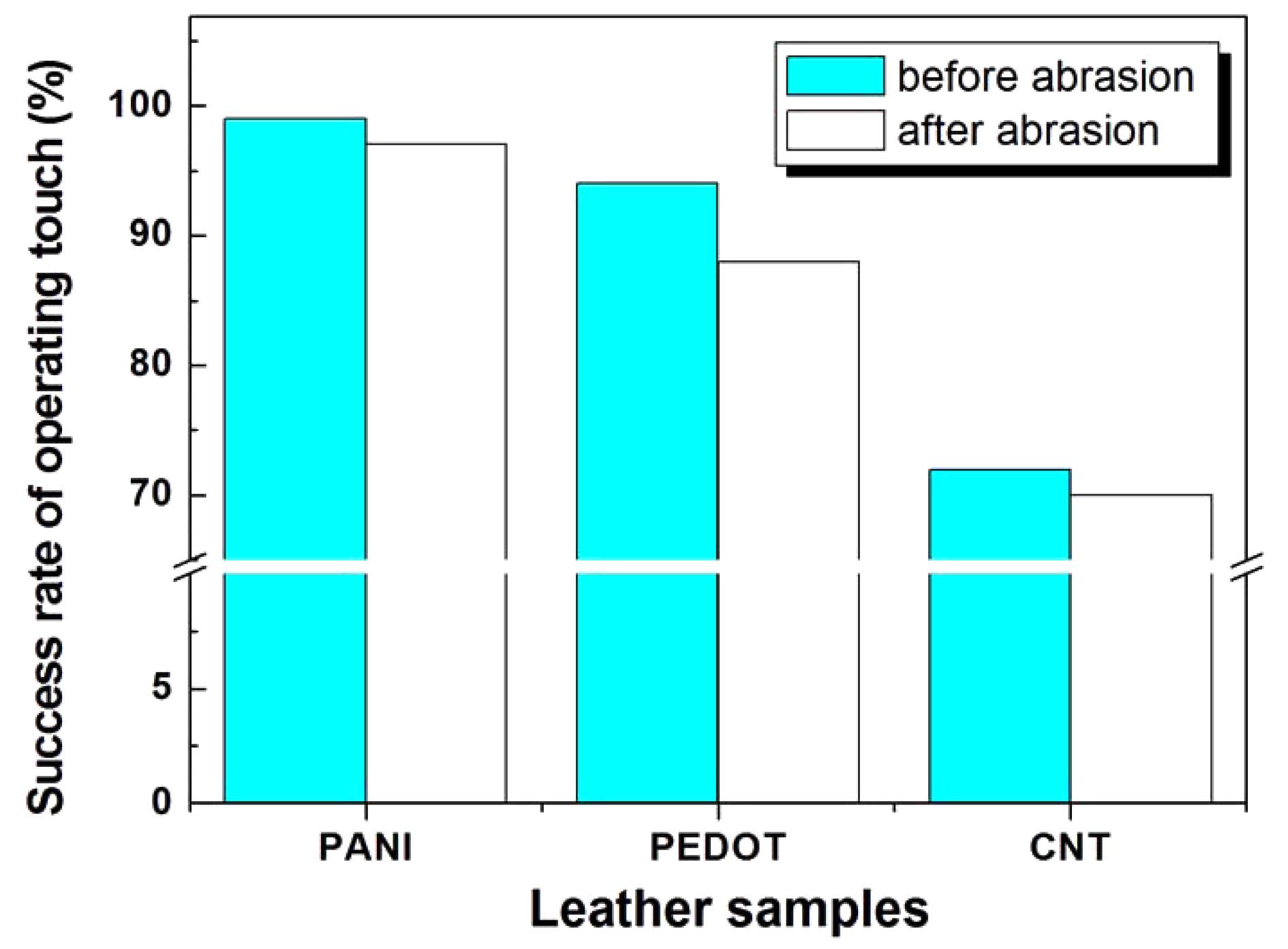

3.3. 정전방식의 터치 스크린 작동성능의 주관적 평가

전도성 고분자와 CNT를 처리한 가죽을 각각 일정한 크기로 잘라 손가락 끝에 붙이고 정전용량방식의 태블릿 컴퓨터에서 계산기 프로그램을 실행한 후 0부터 9까지를 터치하면서 그 작동여부와 느낌을 설문을 통해 조사하였다. Fig. 6에서 보이듯이 PANI로 처리한 가죽이 표면 전기저항값 결과와 마찬가지로 정전방식의 터치스크린에 대한 작동 성공률도 가장 높다고 조사되었고, 그 다음이 PEDOT 그리고 CNT 순서였다. 동일한 가죽 샘플들을 50회 마찰 후 동일하게 평가 한 결과 작동성에 대한 감도가 다소 감소하였으나 큰 변화는 없는 것으로 나타났다. 특히 평가자들에 의한 주관적 감도평가에 있어서 PANI와 PEDOT로 처리한 가죽에 대해서는 정전용량방식의 터치스크린에 작동 감도가 ‘매우좋다’(82% 이상)고 평가되었고 CNT도 ‘좋다’(64% 이상)고 평가되었다. 이는 정전용량방식의 터치스크린을 작동하기 위해서는 터칭체의 우수한 전기전도성보다는 국소적으로 라도 터치스크린의 전자 흐름을 교란시킬 수 있는 물질과 만나는 것이 중요하므로 가죽표면에 전도성 고분자나 CNT가 어느 정도 균일하게만 존재 한다면 정전용량방식의 터치스크린을 작동하는 데는 문제가 없음을 확인한 것이다.

정전용량방식의 터치스크린을 작동할 수 있는 가죽장갑 소재를 개발하고자 전도성고분자 용액(PANI과 PEDOT)과 CNT 분산액을 사용하여 가죽표면을 처리하였다. 실험결과 PANI, PEDOT, CNT 분산액으로 처리한 가죽 표면의 전기적 저항값은 각각 0.016, 0.45, 2.64MΩ/cm이었고, 50회 마찰후에도 각각 0.115, 1.32, 3.46MΩ/cm으로 전기적 성질을 유지하는 것으로 나타났다. 또한 전도성 고분자와 CNT 분산액을 처리한 가죽은 외관이나 촉감에 있어서 큰 변화 없이 정전용량방식의 터치스크린을 원활하게 작동할 수 있음을 피험자에 의한 객관적, 주관적 평가로 확인하였다. 특히 본 연구에서 사용한 제조방법은 특별한 장비나 기술이 없이도 천연 또는 인조가죽등에 적용함으로써 손쉽게 정전용량방식의 터치스크린 작동성을 구현하는 가죽제품을 제조할 수 있을 것이다. 무엇보다 본 제조방법은 일반적인 가죽가공의 과정중에 처리해야 하는 기술이 아니며 재단이나 봉제 후 완성된 가죽제품에서도 부분적으로도 적용이 가능한 유연성이 큰 처리방법이라고 볼 수 있다. 다만 이후 내구성을 보다 향상시키기 위해 천연가죽이나 인조가죽을 가공하는 단계 중 전도성 물질을 첨가하여 코팅처리와 함께 전도성 물질을 적용하는 방법에 대해서도 연구가 필요할 것이다.