본 연구의 목적은 알럼 슬러지를 사용하여 입상흡착제를 제조하기 위한 압출 공정을 최적화하는 것이다. 함수율과 바인더인 메틸 셀룰로스의 함량이 압출 가능성과 입상흡착제의 물리적 특성에 미치는 영향을 연구하였다. 입상흡착제의 물리적 특성은 질소 흡착실험과 압축 강도 측정을 통해서 분석하였다. 증류수와 알럼 슬러지 가공분말의 비가 63/100인 경우가 입상흡착제의 외형이 원통형으로 잘 성형되었고, 압축강도도 가장 높게 나타났다. 메틸 셀룰로스의 함량을 증가시키면 압축강도가 개선되었으나 비표면적이 감소하였다. 성형된 입상흡착제의 소성과정을 거치면 입상흡착제의 표면적이 크게 증가하여 황화수소의 파과 시간이 획기적으로 증가하였으며, 황화수소 파과 용량은 1,700 mg/g 이상을 얻을 수 있었다.

우리나라의 수돗물 정수처리를 위한 정수장에서 배출물 처리의 대상이 되는 것은 주로 침전지의 배출슬러지로써 그 성분은 부유물질과 용해성 물질 및 응집제 등이다. 이들은 무기물이 대부분이지만, 하천의 부영양화에 따라 유기물의 함량이 점차 증가하고 있다[1]. 정수장의 폐기물은 고체상과 액체상 슬러지로써 주로 정수처리 과정의 침전 과정에서 발생되고 있다. 원수의 불순물을 제거하는 일련의 공정에서 슬러지가 발생된다. 슬러지는 모래, 실트, 용액 속의 유기물, 부유물질, 경도를 유발하는 이온들, 박테리아와 유기체, 생산된 수질을 저하시키는 기타 물질들로 이루어져 있다. 따라서 정수장 슬러지는 처리 방법과 화합물의 종류 및 사용량에 따라서 조성에 다양한 차이가 나타난다[2]. 일반적으로 정수처리장에서 침전제로 사용한 알루미늄염이 가수분해되어 수산화알루미늄이 주성분인 젤형태의 침전물이 생기는데 이를 알럼 슬러지(alum sludge)라고 부른다.

알럼 슬러지의 재활용 방법들을 살펴보면 알럼 슬러지의 중금속 성분이 다른 폐 슬러지에 비해 비교적 낮다는 점을 착안하여 초지 및 농작물 재배를 위한 토양개량제로 사용되고 있으며, 해안과 공공요지의 매립 성토재, 단열재, 경량골재, 농업용 토양개량제 및 무기질 비료를 위한 자원화 가능성이 제시되고 있다[3-5]. 국내에서도 알럼 슬러지는 주로 석영과 카올리나이트(Kaolinite), 알바이트(Albite) 등과 같은 점토광물로 이루어져 있어 토양과 성분이 비슷한 점을 이용하여 혼합시멘트와 같은 토공재료 혹은 요업재료로써 재활용 및 토지 주입재나 부산물 비료, 무기 이온 흡착제, 질소, 인 제거제 등으로 활용하는 방안이 연구되고 있다[3]. 그러나 국내 알럼 슬러지에는 중금속과 유해화학물질이 함유되어 퇴비화, 매립성토재, 경량골재, 토양개량제, 무기질 비료로 재활용하기가 어려우며 특히, 슬러지를 건조시켜 소각한 후에 그 소각재를 용융하여 재활용하는 방법은 에너지의 과다사용이라는 문제점을 지니고 있다.

알럼 슬러지의 주요 구성성분은 알루미나이며 석영, 백운모, 고령토, 조장석 등의 다양한 점토광물을 함유하고 있다. 이를 열처리 시 분해와 재결합, 용융 등을 통하여 새로운 결정질 형태로 상변환이 가능하다. Kang et al.[6]은 알럼 슬러지의 무기질성분 중 알루미나가 약 30% 정도 함유되어 있는 점을 감안한다면 흡착제로의 사용이 가능한 고부가가치 물질로 전환이 가능함을 밝혔다. 또한 정수장의 알럼 슬러지로부터 AlPO4계 다공성 물질을 합성하였으며, 포름알데히드 분자가 물질에 존재하는 기공 표면에 흡착됨을 확인하였다. 본 저자들은 사전 연구를 통해서 정수장 알럼 슬러지를 사용하여 압출공정을 통해서 펠렛형태의 흡착제를 제조하고, 염기성 가스인 트리메틸아민 제거에 효과적임을 밝힌 바 있다[7].

배가스로부터의 황 화합물을 제거하는 공정은 가스의 온도에 따라서 다양한 종류의 흡착제를 사용할 수 있다. 고온의 가스인 경우는 산화아연, 세리아 등의 흡착제들이 효과적인 것으로 보고되고 있다[8,9]. 상온 공정의 경우에는 촉매 반응이 덜 중요해지는 반면에, 흡착제의 기공 특성과 표면의 화학적 특성이 중요한 역할을 한다고 알려져 있다[10]. 활성탄을

흡착제로 사용하는 경우에는 산화, 질소화합물 처리, 산화제나 금속의 담지를 통해서 성능을 향상시키는 방법이 사용되고 있으나 비용을 상승시키는 단점이 있다[11-14].

배가스 또는 대기로부터 오염물질을 제거하기 위해서는 분말형 흡착제 원료물질을 모노리스 형태나 입상형으로 성형하여 사용해야 한다[15]. 모노리스나 입상형 흡착제를 연속적으로 성형하기 위해서는 압출 공정을 사용하는 것이 일반적이다. 이 때, 분말 원료의 압출과정에서 함수율과 바인더가 압출공정의 용이성이나 성형된 흡착제의 물리적 성능에 미치는 영향이 큰 것으로 알려져 있다[16].

본 연구의 목적은 알럼 슬러지 가공분말을 원료로 사용하여 기상의 황화수소를 흡착하여 제거하기 위한 입상흡착제를 개발하고자 하는 것이다. 구체적으로 알럼 슬러지를 사용하여 입상흡착제를 제조하기 위한 압출 공정을 최적화하는 것이다. 알럼 슬러지 가공분말을 압출공정을 통해서 입상 흡착제를 제조하는데 있어서 함수율 및 바인더 첨가량이 압출 공정에 미치는 영향을 분석하였다. 또한 입상흡착제의 압축강도, 비표면적 및 기공부피 등에 미치는 영향을 분석하였다. 또한 연속식 흡착베드를 사용하여 입상흡착제의 황화수소 파과성능에 미치는 영향을 조사하였다.

알럼 슬러지의 인산 처리 과정은 다음과 같다. 알럼 슬러지 1 kg, 증류수 400 g, H3PO4 (85%, Junsei Chemical Co.) 100 g을 회분식 반응기에 투입하고, 373 K의 온도를 유지하며 2시간 동안 교반시켜 수화반응을 진행하였다. 생성된 고체를 여과하여 증류수로 세척한 후, 60 ℃에서 24시간 동안 건조하면 케이크 형태의 가공 슬러지가 생성된다. 이 알럼 슬러지 가공분말의 조성을 엑스선형광분석으로 분석한 결과, 주요 구성요소는 알루미나, 실리카, 인, 철, 황, 및 칼륨 화합물이며, 조성은 산화물 기준으로 각각 27.5, 34.4, 15.3, 11.7, 6.2, 2.7 wt%이다.

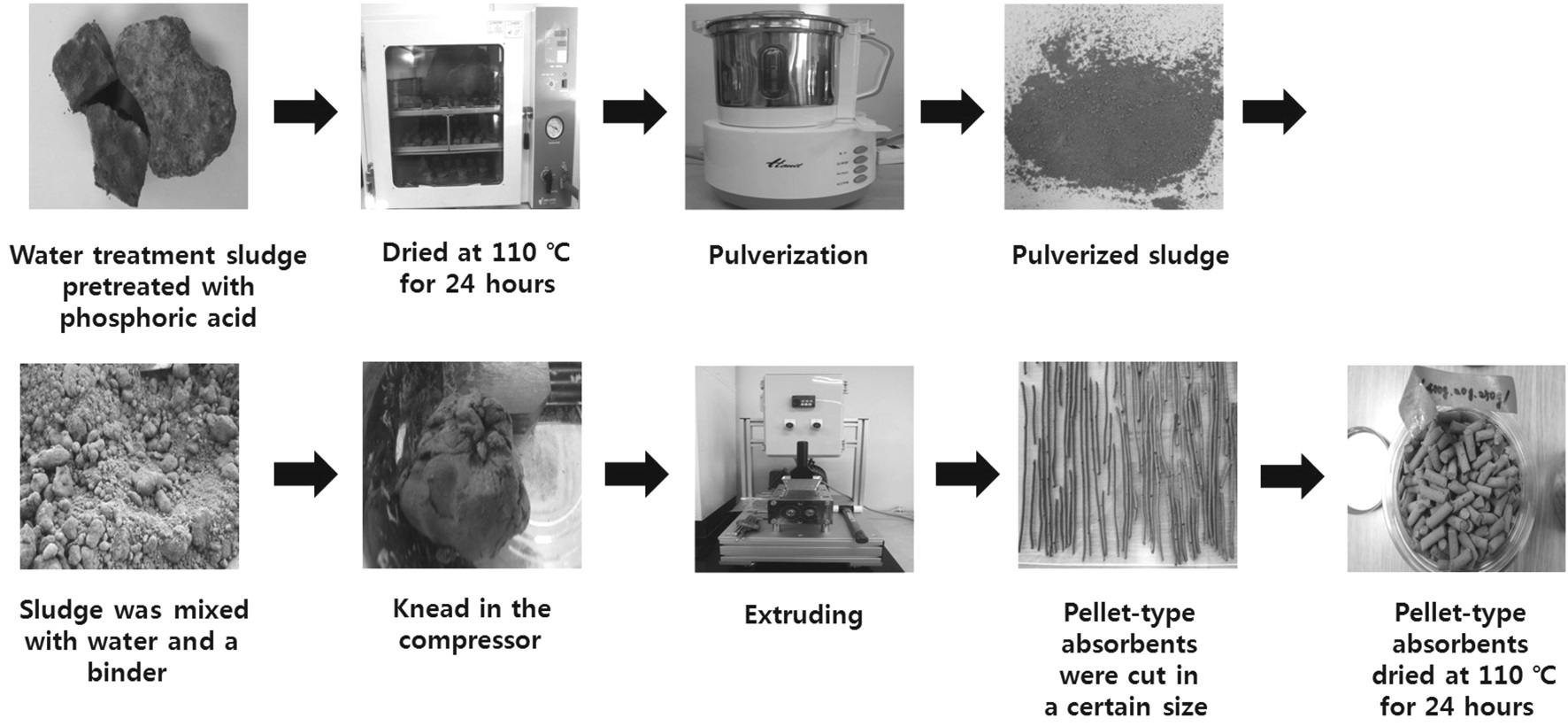

인산 처리된 알럼 슬러지로부터 입상흡착제를 압출하는 과정을 Figure 1에 나타냈다. 케이크 형태의 슬러지를 분쇄기로 분쇄하여 분말 형태로 만들었다. 이렇게 만들어진 슬러지 가공분말을 일정한 양의 증류수와 혼합하고, 여기에 일정한 양의 바인더를 혼합하였다. 바인더로는 메틸 셀룰로스(methylcellulose, MC)를 사용하였다. 압출과정에서 쌍축 압출성형기를 사용하였고 직경 4.5 mm인 셀(cell) 37개를 가진 다이(die)를 사용하였다. 알럼 슬러지 가공분말과 메틸 셀룰로스 및 물의 혼합물을 잘 반죽한 다음, 압출기 호퍼(hopper)에 주입했다. 압출 속도는 배럴 회전(barrel rotation) 속도를 기준으로 약 40 rpm을 유지하였다. 입상 흡착제의 길이를 약 1.0 cm 정도의 크기로 절단하고, 110℃에서 24시간 동안 건조시켰다.

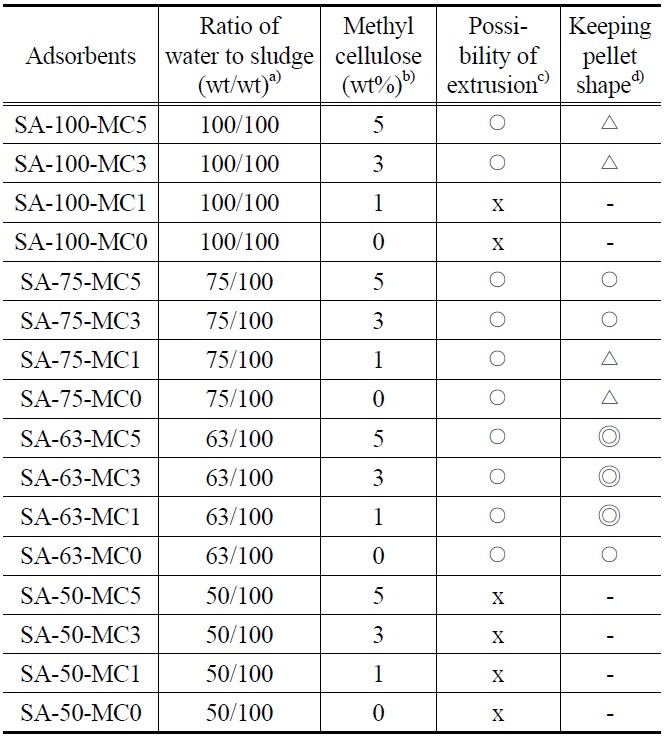

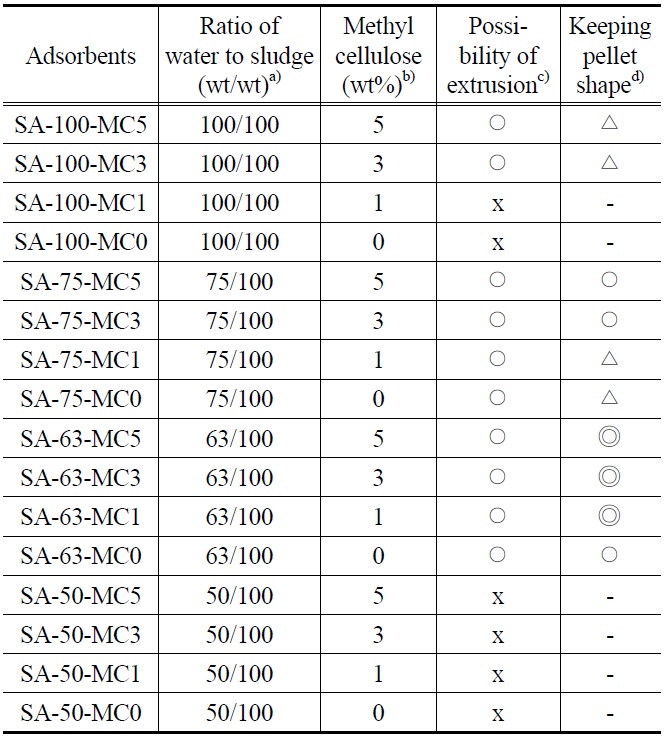

본 연구에서 제조한 입상흡착제의 명칭을 Table 1에 나타냈다. ‘SA’는 알럼 슬러지로부터 제조한 입상흡착제를 의미하며, 그 다음의 숫자는 함수율을 의미한다. 함수율은 슬러지 100 g을 기준으로 투입한 물의 질량을 의미한다. ‘MC숫자’는 슬러지를 기준으로 바인더인 메틸 셀룰로스의 함량(wt%)을 의미한다. 예를 들면 ‘SA-63-MC3’는 함수율이 63 wt%이고 메틸 셀룰로스가 3 wt% 함유된 슬러지를 사용하여 제조한 입상

[Table 1.] Effect of water and methyl cellulose on the extrusion process

Effect of water and methyl cellulose on the extrusion process

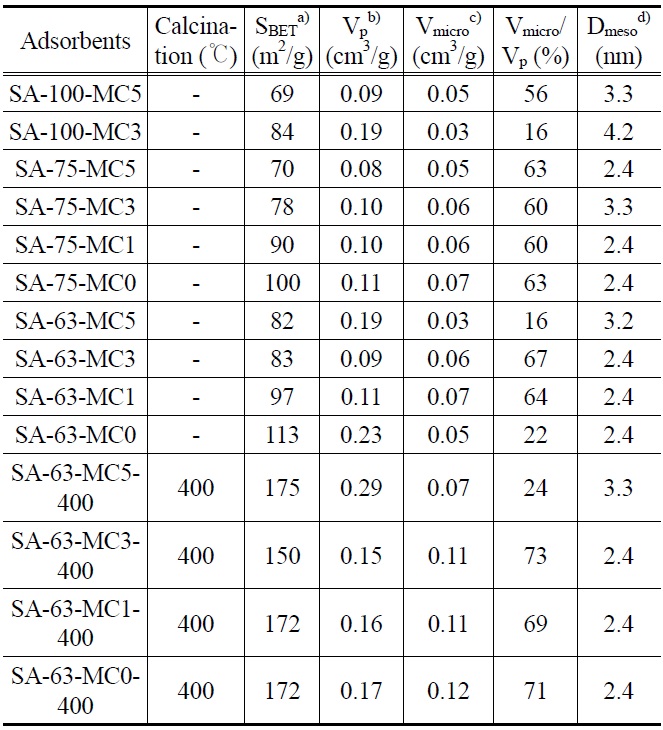

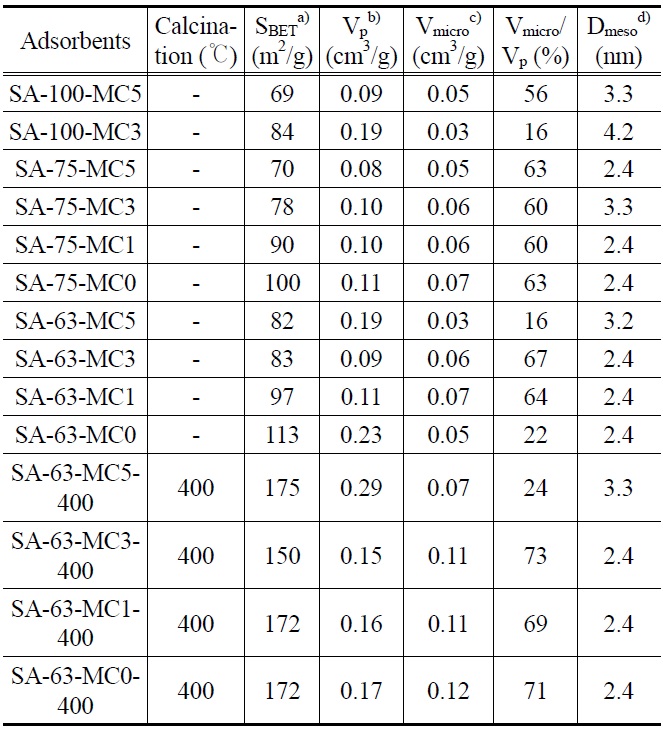

[Table 2.] Surface area and pore volume of pellet-type adsorbents

Surface area and pore volume of pellet-type adsorbents

흡착제를 의미한다. 또한 Table 2의 ‘SA-63-MC3-400’는 SA-63-MC3 입상흡착제를 400 ℃에서 소성하였음을 나타낸다.

질소 흡착-탈착 등온선(N2 adsorption-desorption isotherm)은 BEL Japan의 BELSORP-mini II를 이용하여 -196 ℃에서 분석하였다. 모든 시료들은 473 K에서 8시간 동안 전처리 후, 액체질소 온도에서 흡착 가스로 질소를 흘려주어 질소 흡착-탈착 등 온선을 얻은 후에, 비표면적과 기공크기분포를 각각 Brunauer-Emmett-Teller (BET)와 Barrett-Joyner-Halenda (BJH) 방법을 이용하여 계산하였다.

압축강도는 만능재료시험기(universal testing machine, UTM) 기기를 이용하여 측정하였다. 시료에 힘을 공급하여 처음 파괴되는 힘의 세기를 측정했다. 시험 속도는 1 mm/min의 속도이고, 입상흡착제 1종류를 5개씩 측정하여 평균값을 입상흡착제의 강도로 결정하였다.

흡착실험은 질소에 희석된 황화수소(1,000 ppm)를 사용하였다. 입상흡착제를 내경 2 cm, 길이 26.5 cm의 아크릴 재질 흡착탑에 12 g을 장착하였다. 상온, 1 atm 상태에서 기체의 유량은 질량유량조절기를 이용하여 10 cc/min의 속도로 흘려주어 공간속도(gas hourly space velocity, GHSV)가 21 h-1이 되도록 조절하였다. 황화수소 파과 실험은 투입한 원료 중의 황화수소 농도가 20 ppm 이상 검출되면 파과가 종료된 것으로 보았고, 100 ppm 이상 검출되면 실험을 종료하였다. 황화수소 파과 실험 유출물은 테들러 가스 샘플링 백(tedlar gas sampling bag)에 담아 황화수소 검출용 검지관을 이용하여 측정하였다.

3.1. 함수율과 바인더 함량이 압출 특성에 미치는 영향

증류수와 알럼 슬러지 가공분말의 비를 50/100부터 100/100 범위에서 변화시키고, 바인더로 사용된 메틸 셀룰로스의 함량을 5 wt%까지 변화시키면서, 압출 성형기를 사용하여 입상 흡착제를 성형하는 과정에서 압출 가능성과 성형된 흡착제의 겉보기 형상을 관찰한 결과를 Table 1에 정리하였다. 증류수와 알럼 슬러지 가공분말의 비가 50/100인 경우에는 반죽이 제대로 만들어지지 않아서 압출 성형이 불가능하였다. 증류수와 알럼 슬러지 가공분말의 비가 63/100~75/100 범위에서는 메틸 셀룰로스 함량에 관계없이 압출 성형이 가능하였다. 특히, 증류수와 알럼 슬러지 가공분말의 비가 63/100인 경우가 75/100인 경우보다 입상흡착제의 외형이 원통형으로 더욱 잘 유지됨을 알 수 있었다. 증류수와 알럼 슬러지 가공분말의 비가 100인 경우는 메틸 셀룰로스 함량이 3 wt% 이상일 때에는 압출이 가능하나 1 wt% 이하일 때는 성형된 흡착제가 원통형을 유지하지 못하여서 압출 성형이 불가능하였다. 따라서 Table 1에 정리한 바와 같이 압출 성형에 의해 12종의 입상흡착제를 성형할 수 있었다.

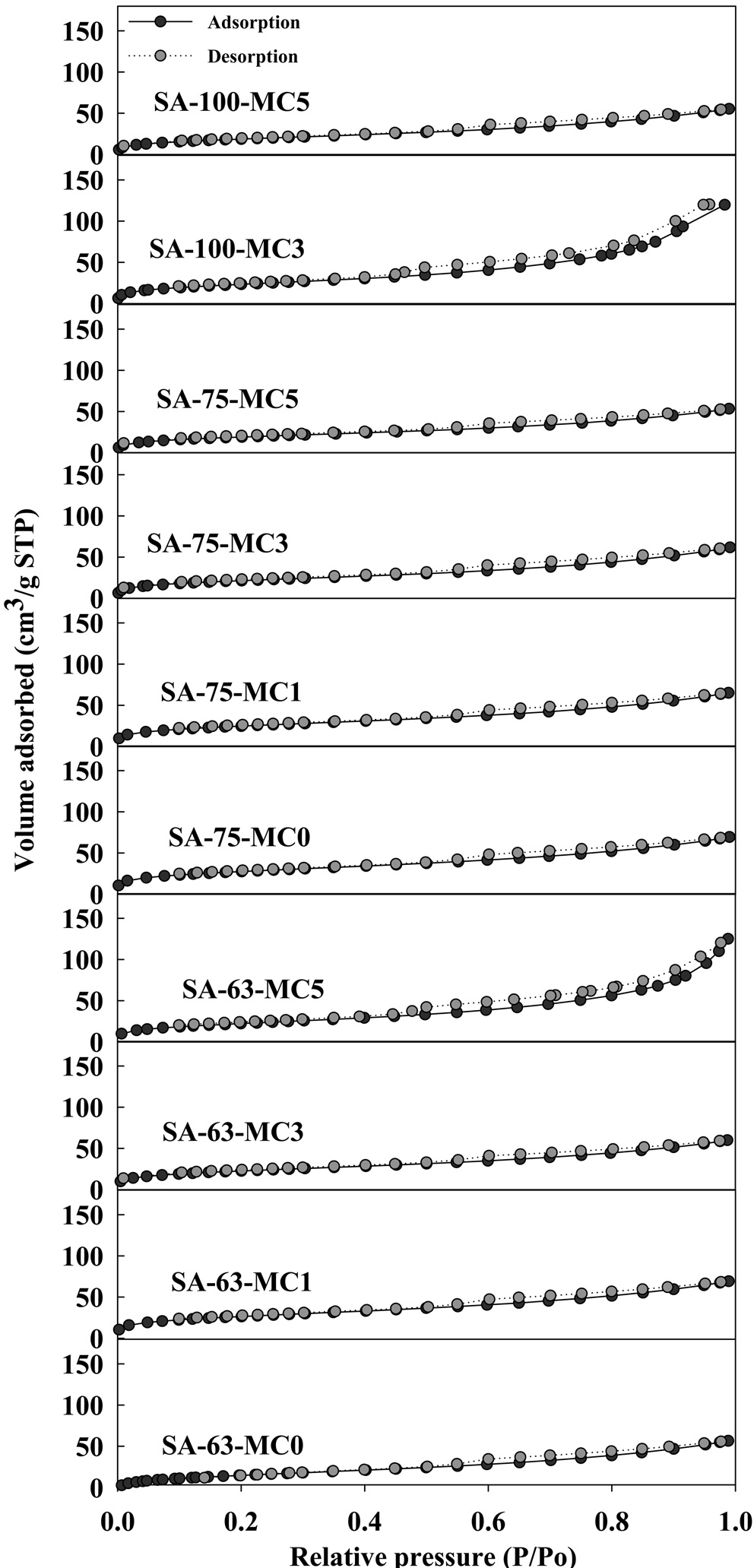

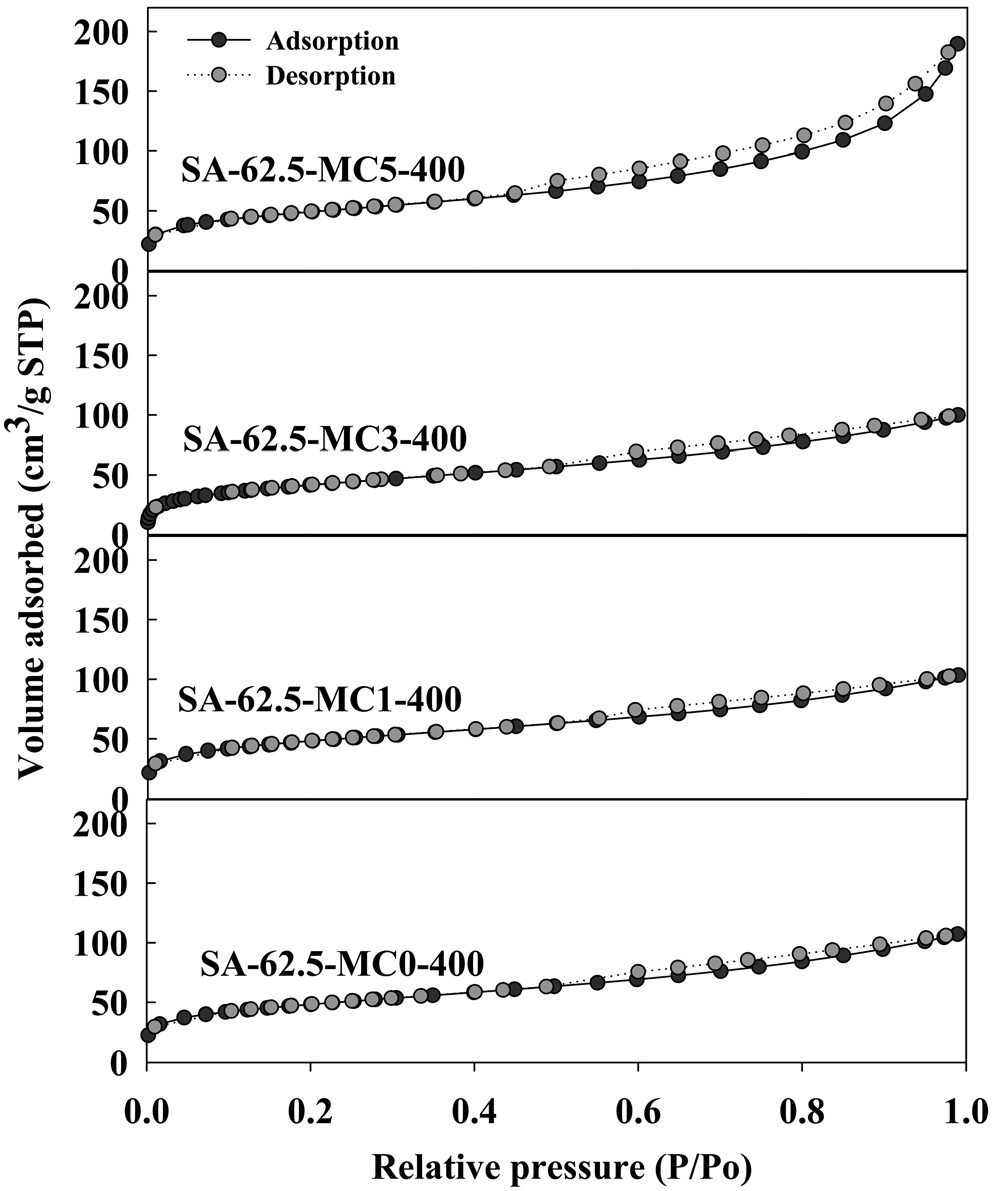

앞절에서 함수율과 메틸 셀룰로스의 비를 변화시키면서 압출 성형한 입상흡착제 중에서 외형이 원통형으로 가장 잘 유지된 샘플 즉, 증류수와 알럼 슬러지 가공분말의 비가 63/100인 입상흡착제 4종을 선정하여 소성과정이 미치는 영향을 분석하기 위하여 400 ℃에서 공기 분위기 하에 소성을 하였다. Table 1에 정리한 12종의 입상흡착제와 소성을 거친 4종의 입상흡착제를 대상으로 질소 흡착-탈착 실험을 수행하여, 그 결과를 Figure 2와 3에 나타냈다. Figure 2에 건조 과정을 거친 12종의 입상흡착제의 질소 흡착-탈착 등온선을 나타냈다. 증류수와 알럼 슬러지 가공분말의 비가 63/100이고 메틸 셀룰로스를 포함하지 않은 입상흡착제(SA-63-MC0)의 질소 흡착-탈착 등온선을 살펴보면 낮은 상대압에서 흡착량이 급격한 상승을 보여서 IUPAC의 기공 유형 분류에서 I형과 유사함을 알수 있다[17]. 즉 미세기공을 많이 보유한 물질의 특징을 나타내고 있다. 한편, 상대압이 증가하면 상대압이 0.5 이상인 범위에서 흡착등온선과 탈착등온선이 다른 경로를 보이는 현상인 히스테리시스가 나타난다. 이러한 형태의 등온선은 IUPAC 분류에 의하여 IV 형으로 분류되며 메조기공을 포함하는 물질의 특성을 나타낸다[16]. 이와 같은 기공 구조 특징은 함수율의 변화나 바인더의 함량을 증가시켜도 크게 달라지지 않았다. Figure 3에 소성 과정을 거친 4종의 입상흡착제의 질소 흡착-탈착 등온선을 나타냈는데, 소성과정에서 기공 구조의 특징이 크게 변화하지 않는다는 것을 알 수 있었다.

Table 2에 입상흡착제의 비표면적, 기공 부피 및 메조기공의 평균 직경 등을 나타냈다. 증류수와 알럼 슬러지 가공분말의 비가 63/100인 입상흡착제 4종을 비교하면 메틸 셀룰로스를 포함하지 않은 입상흡착제의 비표면적과 전체기공 부피는 각각 113 m2/g과 0.23 cm3/g이었으며, 메틸 셀룰로스의 함량을 증가시키면 비표면적과 전체기공 부피가 점차 감소하여 메틸 셀룰로스의 함량이 5 wt%에 이르면 비표면적과 전체기공 부피가 각각 82 m2/g과 0.19 cm3/g으로 나타났다. 이러한 경향은 메틸 셀룰로스가 슬러지 입자들의 기공에 침투하여 기공의 일부를 막기 때문이다. 또한 메틸 셀룰로스의 함량이 동일한 경우,

증류수와 알럼 슬러지 가공분말의 비가 증가하면 비표면적과 전체기공 부피가 약간 감소하는 경향을 보였다. 결과적으로 증류수와 알럼 슬러지 가공분말의 비가 63/100인 입상흡착제가 비표면적과 전체기공 부피가 가장 우수하였다. 한편, 증류수와 알럼 슬러지 가공분말의 비가 63/100인 입상흡착제 4종의 소성 전후를 비교하면 소성 이후는 비표면적이 크게 증가하여 150~175 cm3/g 범위인 것을 알 수 있다. 소성과정에서 메틸 셀룰로스가 열분해되어 휘발되면서 기공을 형성하기 때문이며, 이는 소성 전후에 미세 기공 비율이 증가한 현상을 통해서 확인할 수 있다.

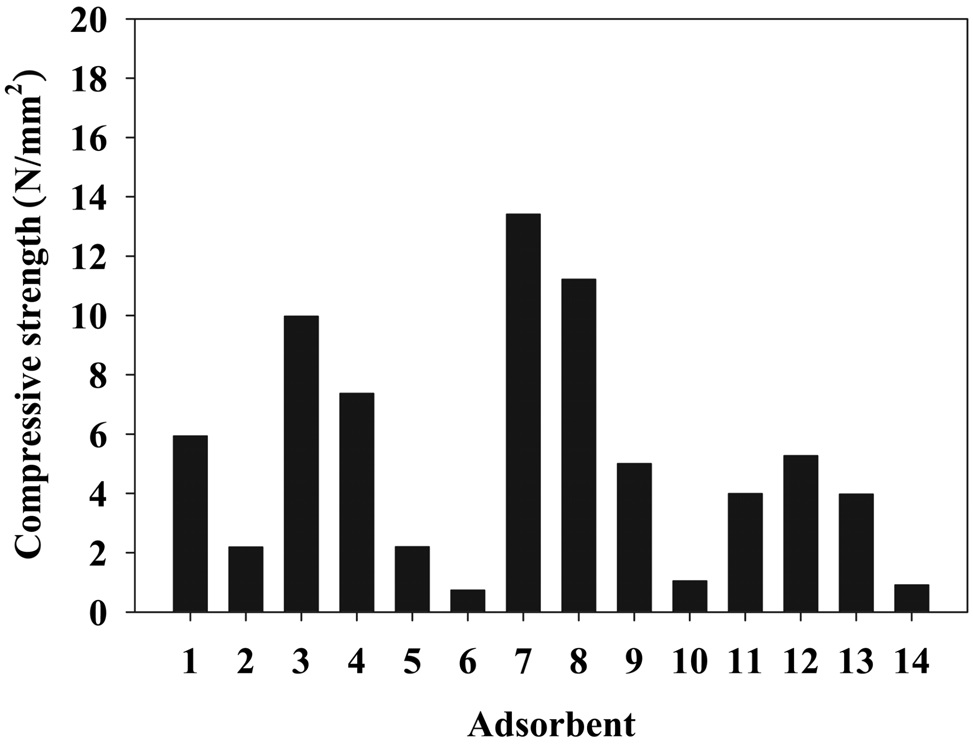

흡착분리 공정에서 흡착탑에 입상형 흡착제를 사용할 경우, 흡착제의 분쇄에 의한 압력손실 가능성을 줄이기 위해서는 압축강도가 큰 입상흡착제가 유리하다. Figure 4에 본 연구에서 제조한 입상형 흡착제의 압축 강도를 나타냈다. 메틸 셀룰로스 함량이 5 wt%로 동일한 경우, 증류수와 알럼 슬러지 가공분말의 비를 63/100 (Figure 4의 No. 7), 75/100 (Figure 4의 No. 3), 100/100 (Figure 4의 No. 1)으로 증가시키면 압축강도가 점차적으로 감소하는 것을 볼 수 있다. 이러한 경향은 메틸 셀룰로스 함량이 3 wt%나 1 wt%인 흡착제에서도 동일하게 나타났다. 즉 함수율이 적을수록 압축강도가 크다는 것을 알 수 있었다. 한편 증류수와 알럼 슬러지 가공분말의 비가 63/100인 4종의 입상흡착제를 비교한 경우, 즉 Figure 4의 No. 10, 9, 8, 7을 비교하면, 메틸 셀룰로스 함량이 증가하면 압축강도가 크게 증가하여 메틸 셀룰로스 함량이 5 wt%에 이르면 압축강도가 약 14배 정도로 증가하는 것을 확인하였다.

또한, 증류수와 알럼 슬러지 가공분말의 비가 63/100인 4종의 입상흡착제의 소성 전후의 압축강도를 비교하면, 즉 Figure 4의 No. 7~10의 시료와 No. 11~14의 시료를 비교하면, 소성 과정을 거친 입상흡착제는 메틸 셀룰로스가 열분해되어 소실되기 때문에 압축강도가 감소하는 것을 알 수 있다.

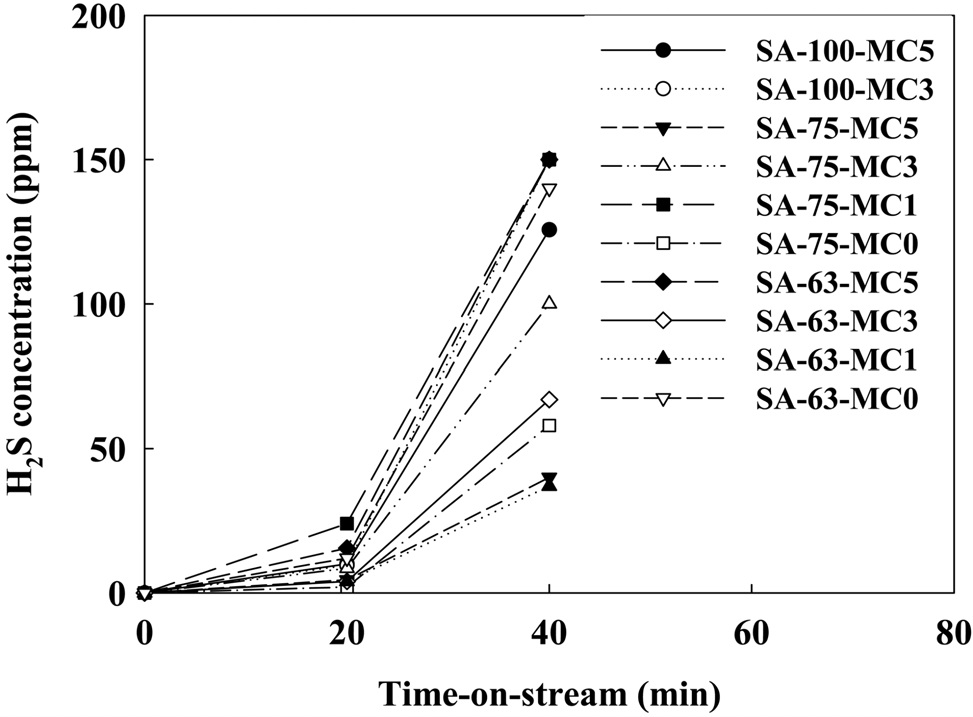

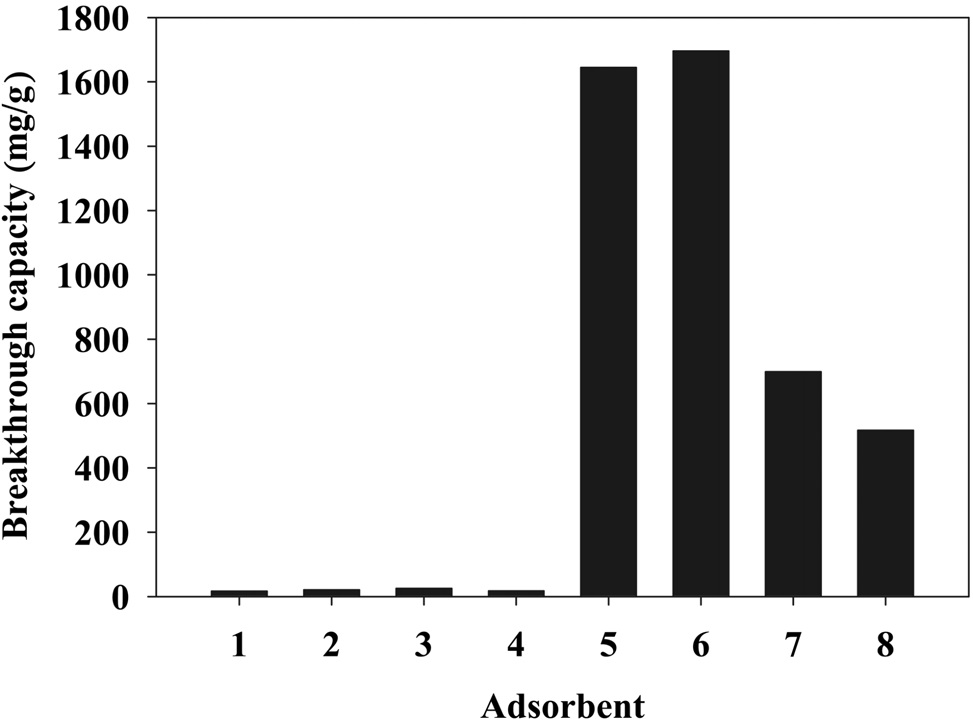

실온에서 공간속도가 21 h-1의 조건에서 측정한 황화수소의 파과곡선을 Figure 5와 Figure 6에 나타내었다. 황화수소 흡착이 파과되는 시간을 피드의 황화수소 농도(1,000 ppm) 대비 2%인 20 ppm이 검출되는 시점을 기준으로 했을 때, 소성 전의 입상흡착제는 대부분 20~40분 사이에서 파과가 일어났다. Figure 5에 나타낸 바와 같이 소성 이전의 입상흡착제의

황화수소 파과실험에서 매우 짧은 시간 내에 파과가 진행되어 함수율과 메틸 셀룰로스의 함량이 파과시간에 미치는 영향이 특정한 경향을 찾을 수 없었다.

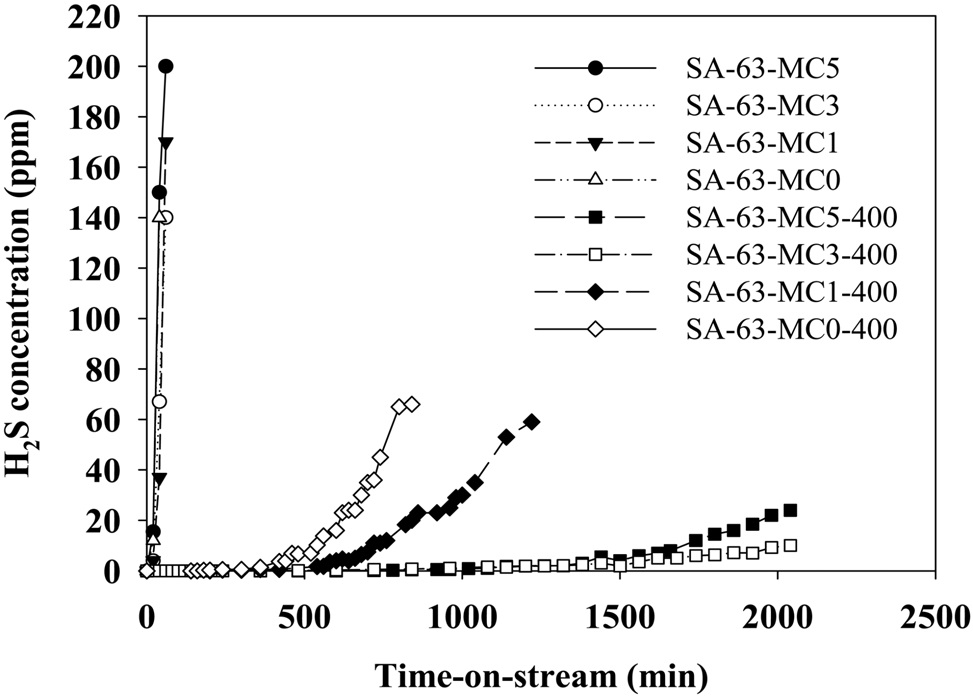

증류수와 알럼 슬러지 가공분말의 비가 63/100인 입상흡착제가 비표면적 및 압축강도 등의 물리적 특성이 가장 우수한 것으로 나타난 바 있다. 이들 입상흡착제 4종에 대하여 소성 전후의 입상흡착제의 황화수소 파과 실험 결과를 Figure 6에 비교하였다. 우선, 소성 과정을 거친 입상흡착제의 황화수소파과 시간은 소성 이전의 입상흡착제에 비하여 매우 큰 폭으로 증가함을 알 수 있다. Figure 7에 황화수소 파과 용량을 나타냈는데 소성 이후의 입상흡착제의 황화수소 파과 용량은 최대 80배 정도로 획기적으로 증가하였다. 이러한 현상은 비표면적이 소성과정을 거치면서 대폭 증가했기 때문에 흡착용량의 증가에 기여한 것으로 볼 수 있다. 한편 소성을 거친 입상흡착제 중에서 메틸 셀룰로스가 3 wt%까지 증가하면 황화수소 파과시간과 흡착용량이 증가하고 메틸 셀룰로스 함량을 5 wt% 증가시키면 황화수소 파과시간과 흡착용량이 약간 감소하여, 결과적으로 메틸 셀룰로스를 3 wt% 포함하여 성형한 입상흡착제의 파과 성능이 가장 우수하였다. 앞절에서 고찰한 바에 의하면 소성 이후의 입상흡착제의 경우는 메틸 셀룰로스의 함량이 비표면적과 기공부피 등의 물리적 특성에 미치는 영향이 크지 않았다. 일반적으로 대기오염 물질을 정화하는데 있어서 흡착제 성능의 핵심 변수는 표면적이다. 그러나 본 연구에서 사용한 입상흡착제의 따라서 압출 성형 과정에서 메틸 셀룰로스의 함량이 소성 이후의 입상흡착제의 파과성능에 미치는 영향에 대해서는 입상흡착제의 표면적만으로는 정확한 해석이 어려우며, 이에 대한 구체적인 연구는 후속 연구로 진행할 예정이다.

본 연구에서 제조한 입상흡착제의 황화수소 파과용량을 기존 타 연구자들이 수행한 유사 연구결과와 비교하였다. Yuan et al.[8]은 하수슬러지를 이용하여 흡착제를 제조하고 바이오가스로부터 황화수소를 제거하기 위한 연구를 수행하고 황화수소의 파과 용량이 약 20 mg/g 정도로 보고하였는데 이 수치는 본 연구의 소성 이전 입상흡착제의 황화수소 파과용량과

유사하다[8]. 본 연구에서 소성 이후의 입상흡착제의 황화수소 파과용량은 Figure 7에 나타낸 바와 같이 1,700 mg/g으로 나타나서 기존 유사 연구결과에 비해 흡착성능이 매우 우수함을 알 수 있다.

함수율과 메틸 셀룰로스 함량이 압출 특성에 미치는 영향을 분석한 결과, 증류수와 알럼 슬러지 가공분말의 비가 63/100~75/100 범위에서는 메틸 셀룰로스 함량에 관계없이 압출성형이 가능하였다. 특히, 증류수와 알럼 슬러지 가공분말의 비가 63/100인 경우가 입상흡착제의 외형이 원통형으로 가장 잘 유지됨을 알 수 있었다.

알럼 슬러지 가공분말로부터 제조한 입상 흡착제는 메조기공을 포함하는 물질임을 알 수 있었다. 입상흡착제의 기공 구조 특징은 함수율 및 메틸 셀룰로스의 함량을 변화시켜도 크게 달라지지 않았다. 메틸 셀룰로스의 함량을 증가시키면 비표면적과 전체기공 부피가 점차 감소하였으며, 소성이후에는 비표면적이 크게 증가하여 150~175 cm3/g 범위에 이르렀다. 함수율이 적을수록, 메틸 셀룰로스 함량이 증가할수록 입상흡착제의 압축강도가 증가하였으며, 소성 과정을 거친 입상흡착제는 압축강도가 감소하였다.

소성 이전의 입상흡착제의 황화수소 파과실험에서는 함수율과 메틸 셀룰로스의 함량이 파과시간에 미치는 영향이 뚜렷하지 않았다. 소성 과정을 거친 입상흡착제의 황화수소 파과시간은 소성 이전의 입상흡착제에 비하여 매우 큰 폭으로 증가하여, 황화수소 파과 용량은 최대 1,700 mg/g으로 증가하였다.