This paper reports a simulation-based design method for the optimized arrangement design of buoyancy modules in a marine riser system. A buoyancy module is used for the safe operation and structural stability of the riser. Engineers design buoyancy modules based on experience and experimental data. However, they are difficult to design because of the difficulty of conducting real sea experiments and quantifying the data. Therefore, a simulation-based design method is needed to tackle this problem. In this study, we developed a simulation-based design algorithm using a multi-body dynamic simulation and genetic algorithm to perform optimization arrangement design of a buoyancy module. The design results are discussed in this paper.

조선해양플랜트 산업에서는 설계 엔지니어링의 효율화, 대규모 해양 구조물의 개발에 필요한 막대한 예산, 인력, 기간 등을 획기적으로 줄이기 위해 시뮬레이션 기반 설계 기술이 중요한 핵심 기술로 부각되었으며, 2000년대 들어와 시뮬레이션 기반 설계 기법의 도입 및 적용 방법에 대해 활발한 연구가 수행되고 있다(Sohn and Shin, 1999; Lee and Kim, 2001; Altosole et al., 2009; Lee et al., 2010, Oh et al., 2014; Alessandri et al., 2015; Oh et al., 2015). Sohn and Shin(1999)은 선박 건조의 자동화 시스템 개발을 위해 ESBD(Evolutionary simulation-based design)을 개발하여 산업에 적용하였고, Altosole et al.(2009)은 선박 추진기의 제어 기법을 개발하기 위해 RT-HIL(Real-time hardware in the looped) 시뮬레이션을 이용한 시뮬레이션 기반 설계 기술을 사용함으로써 제어기 개발 기간을 효과적으로 단축하였다. Oh et al.(2014)는 심해에서 사용되는 장비의 기구학적인 특성을 시뮬레이션을 통해 분석하여 설계에 반영함으로써 해양 장비의 설계 기간 및 비용을 효율적으로 절감하였다. 그 외에도 부유식 플랫폼, Topside 기자재 등의 설계, 실험, 검증 등을 위해 시뮬레이션 기반 설계 기법이 도입되고 있다(Havard, 2012; Cang et al., 2013; Song et al., 2014; Ku et al., 2014).

특히, 해양플랜트 구조물은 해양 하중, 구조물 강성, 유체 저항력, 해양환경 등의 복합 하중이 작용하기 때문에 실제와 유사한 수치 실험을 위해서는 정적 시뮬레이션(Static simulation) 보다 동적 시뮬레이션(Dynamic simulation)이 효과적이다. 이러한 이유로 동역학 기반의 설계 기술을 해양 산업으로 적용하는 연구가 많이 수행되고 있다(Cha et al., 2010; Ku et al., 2014; Wang et al., 2015).

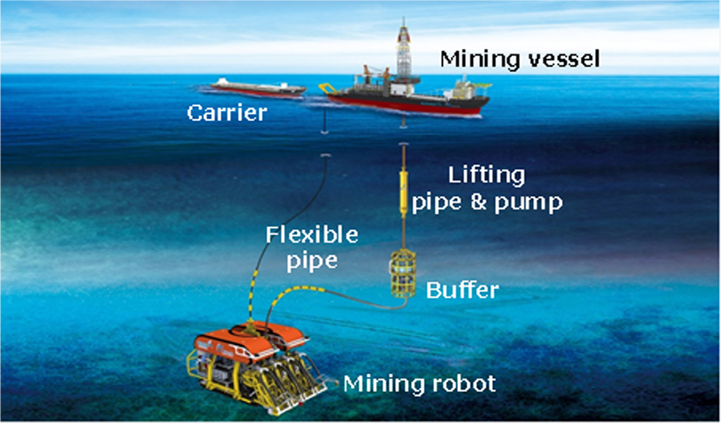

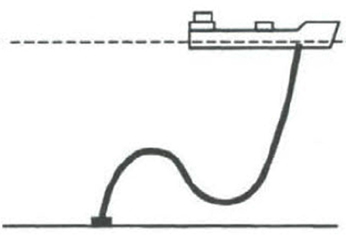

해양 구조물 중에서 유전, 가스, 광물 등의 해저자원을 선박으로 이송하는 라이저는 실해역에서 설계 검증을 위한 실험이 어렵기 때문에 시뮬레이션을 이용한 수치 실험으로 대체할 수 밖에 없다. 이러한 이유로 지금까지 라이저의 해석을 위한 무수한 수학적 방법들이 연구되고 있다(Hong, 1992; Atadan et al., 1997; Jung et al., 2012; Park et al., 2015). 해저 광물자원을 채광하는 심해저 통합 채광 시스템(Fig. 1)에서 사용되는 라이저는 집광 로봇에서 중간 저장소인 버퍼까지 연결하는 유연관과 버퍼에서 채광선까지 연결하는 강관으로 구성되어 있다. 그 중 유연관은 시스템의 안정성을 위해 버퍼와 집광 로봇의 거동을 분리해야 하며, 그 방법으로는 Fig. 2와 같은 S 형상(Steep wave)을 유지하는 것이 있다. S 형상을 유지하는 방법으로는 부력재를 적절한 위치에 설치하여 그 형상을 유지하는 방법이 있다. 하지만 형상 유지를 위해 몇 개의 부력재를 어느 위치에 설치해야 하는가에 대한 설계상 문제가 발생하고, 이를 실험적, 경험적으로 해결하는 것에는 한계가 존재하므로 시뮬레이션 기반 설계 기법을 이용하여 답을 찾아야 한다. 2015년에 발표된 Ohet al.(2015)의 논문에선 유연관 부력재의 배치 설계를 위해 변수추정(Parameter iteration) 기법을 이용한 설계 방법론을 발표하였는데, 이는 설계 변수 개수의 제약과 시뮬레이션 횟수의 제한으로 설계 문제와 결과 도출에 대한 한계성이 존재하였다. 본 연구에서는 상기 논문의 문제점을 개선하고 유연관 부력재의 최적 배치 설계를 위한 설계 기법을 일반화시키기 위한 방법을 고찰하였으며, 기법 검증을 위해 Oh et al.(2015)가 사용한 심해저 통합 채광 시스템의 유연관 부력재 배치 설계 문제에 이를 적용하였다.

유연관 부력재의 배치 설계를 위해서 시뮬레이션 기반 설계 기법에 최적화 알고리즘인 유전자 알고리즘을 도입하였다. 유연관 시뮬레이션 모델은 다물체 동역학 상용 소프트웨어 DAFUL(Virtual Motion, Inc., 2015)을 이용하여 개발되었으며, 이 모델을 최적화 알고리즘에 연동하여 최적 배치 설계에 적용하였다. 유연관 부력재의 배치 설계는 위상 최적화 문제로써 여러 해가 존재할 수 있기 때문에 유전자 알고리즘과 같은 전역 최적화 알고리즘의 사용이 본 문제에 가장 적합하여, 이를 본 연구에서 적용하였다.

유전자 알고리즘은 1970년대 중반 Holland(1975)에 의해서 만들어진 최적화기법의 일종이다. 자연 선택과 유전학의 진화 아이디어를 기반으로 하나의 해가 아닌 여러 해 집단을 동시에 탐색하는 전역 최적화 알고리즘의 하나로써 환경에 잘 적응한 개체가 좀 더 많은 자손을 남기는 자연선택과정과 유전시의 변화를 통해서 개체가 좋은 방향으로 발전해 나간다는 자연진화 과정을 모방하여 컴퓨터로 모의 수행을 하는 최적화 알고리즘이다. 이러한 알고리즘은 최적화 문제를 해결하는데 있어 다음과 같은 연산 과정을 수행하게 된다. 먼저, 문제가 정의되면 초기 집단(Population)을 정해진 집단의 크기(No. population) 내에서 랜덤하게 생성하게 된다. 초기 집단에 대한 각 해의 적합도(Fitness)를 판별하고 한 세대(Generation)에서 다음 세대로 전해질 부모 해를 선택하게 된다. 이 때 일반적으로 알려진 룰렛 휠 선택(Roulette wheel selection) 기법(Jin, 2010)을 사용하여 적합도가 클수록 넓은 영역, 즉 높은 확률로 선택될 수 있도록 한다. 부모 해를 선택한 후 부모의 특징을 부분적으로 결합한 하나의 새로운 해를 만들어 내는 교배(Crossover)와 부모 해가 가지지 않은 특징을 자식 해에 부여하는 변이(Mutation)를 적용하여 집단의 해를 향상시키게 된다. 교배와 변이를 통해 새로 생성한 집단으로부터 적합도를 측정하고 최적점을 찾을 때까지 이러한 반복과정이 이루어지게 되고, 만약 설계자가 선택한 종료 기준을 만족시키게 되면 최적화가 종료된다.

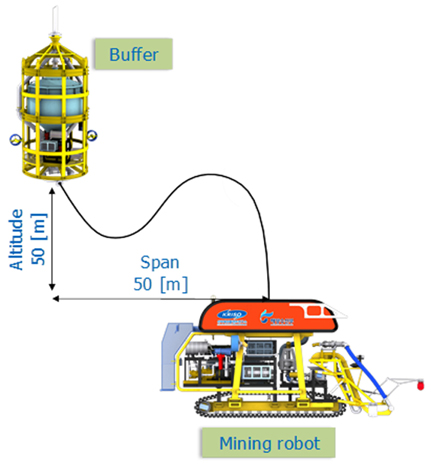

연구에 사용한 유연관 동역학 모델은 Oh et al.(2015)의 연구에서 개발된 모델이며, 기 개발된 동역학 시뮬레이션 모델은 Fig. 3과 같다(Oh et al., 2015). 모델은 버퍼, 유연관, 로봇으로 구성되어 있고, 버퍼와 로봇은 상호간의 위치 제어를 통해 둘 사이의 변위가 크게 발생하지 않으므로 움직임이 없는 고정 물체로 정의하였다. 유연관은 물과 광물의 이송관의 역할 뿐만 아니라 버퍼와 집광 로봇의 상호거동에 영향을 미치지 않는 역할을 수행한다. 또한 설치 시 S 형상을 유지하기 위한 설계 문제이므로 유연관의 양 끝단의 자유도를 고정함으로써 설계 문제를 단순화할 수 있다.

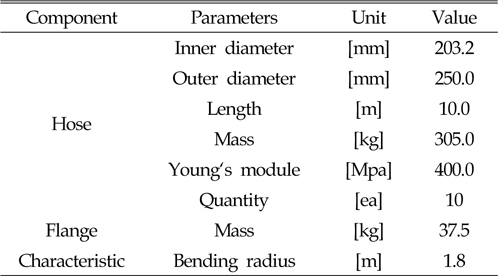

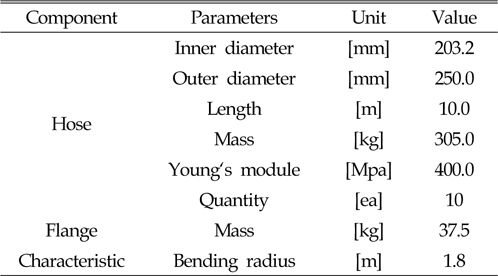

시뮬레이션 모델에 적용된 유연관은 현재 심해저 통합 채광 시스템에서 사용되는 상용 제품을 적용하였으며, 제원은 Table 1과 같다. 유연관의 전체 길이는 총 100m로 10m 단위 모듈 10개가 볼트에 의해 체결되어 있으며, 100m 유연관는 운용을 위해 Fig. 3과 같이 가로, 세로 각각 50m의 공간 안에 S 형태로 설치가 되어야 한다.

[Table 1] Properties of flexible riser

Properties of flexible riser

유연관에 부력재의 배치 설계를 모사하기 위하여 개발된 시뮬레이션 모델 중 유연관의 모든 질점에 벡터 힘을 적용하여 부력재에 의한 부력을 온오프 방식으로 구현하여 부력이 유연관에 적용되도록 하였다. 사용된 부력재는 해양플랜트 분야에서 현재 사용되고 있는 Trelleborg에서 제작한 해상 라이저용 부력재(Fig. 4)이고, 부력은 약 2200N 이다.

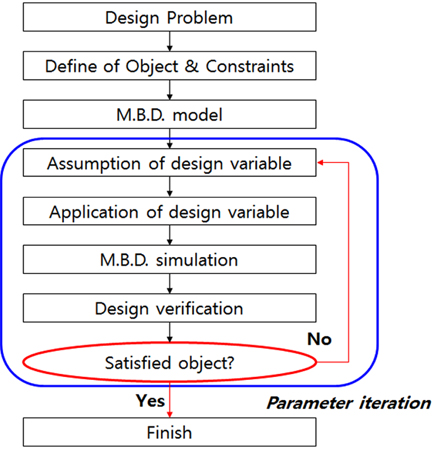

2015년 연구된 변수추정 기법을 이용한 유연관 부력재의 배치 설계 알고리즘은 Fig. 5와 같다. 설계 정식화를 통해 설계 문제 정의, 시뮬레이션 모델의 설계 변수 매개화를 비롯한 모델링 정식화 및 매개변수들의 값을 결정한 후 시뮬레이션 모델에 설계 변수들을 순차적으로 인가하여 결과를 분석 후 가장 만족하는 값을 찾는다.

이 기법의 가장 큰 문제점은 다음과 같다.

(1) 유한한 설계 값의 수량 → 적정 해를 찾을 수 없을 가능성 있으며, 최적 해가 아님

(2) 모든 설계 변수 값을 순차적으로 해석 모델에 인가 및 모든 결과를 분석하여 결과 도출 → 인적 자원의 비효율

적절한 설계 변수의 값들을 정의할 수 있다면 변수추정 기법으로도 충분히 적은 양의 시뮬레이션 기반 설계 과정으로 최적의 해를 찾을 수 있다. 그러나 유연관 부력재의 설치 문제는 전역 최적 값을 경험, 직감, 변수 선별 기법 등을 이용하여 찾는다는 것은 쉽지 않다. 따라서 전역 최적 해를 찾을 수 있는 최적화 알고리즘을 시뮬레이션에 연동하여 최적 해를 찾는 방법이 가장 효과적이다.

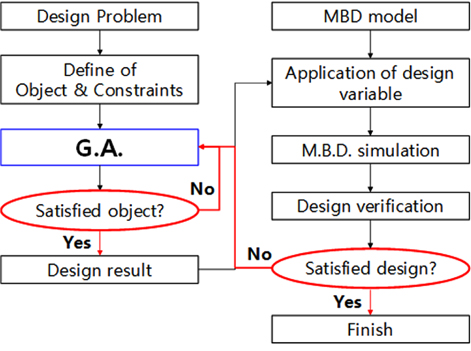

유연관 부력재 최적 배치 설계를 위해 개발된 알고리즘은 Fig. 6과 같다.

기존의 변수추정 알고리즘에 전역 최적화 알고리즘인 유전자 알고리즘(Genetic algorithm, GA)를 연동하고 설계 변수를 유전자 알고리즘에 의해 결정되도록 하였다. 결정된 변수는 라이저의 동역학 모델에 인가되고 그에 의한 결과로 목적 값의 만족 여부를 판별하고 부적합 시 다시 유전자 알고리즘에 의해 설계 변수가 재결정되어 최종적으로 목적 값을 만족하는 최적 해를 도출하도록 하였다. 설계의 검증 단계를 유전자 알고리즘이 끝나는 시점과 해석이 끝나는 시점으로 이분화한 이유는 본래 유전자 알고리즘이 끝나는 시점에서 최적화 알고리즘에 의한 목적 값 수렴여부, 설계 조건 수렴여부 판별로 만족 여부를 확인하면 되지만, 시뮬레이션 기반 설계 기술의 가장 큰 문제점인 수치적 오차로 인한 오류를 제거하기 위해서 시뮬레이션에도 설계의 검증 단계를 추가하였다.

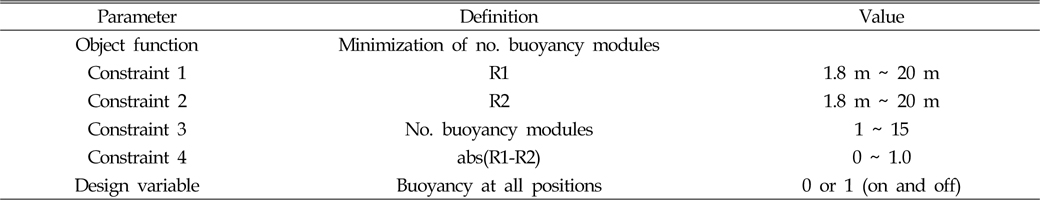

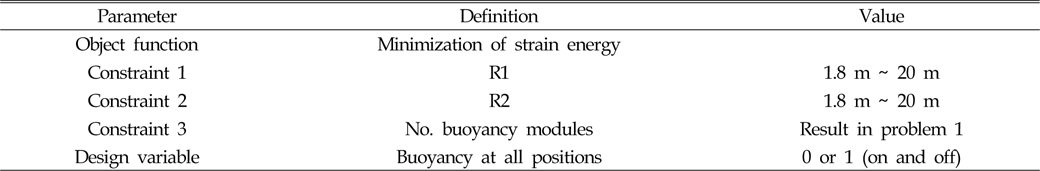

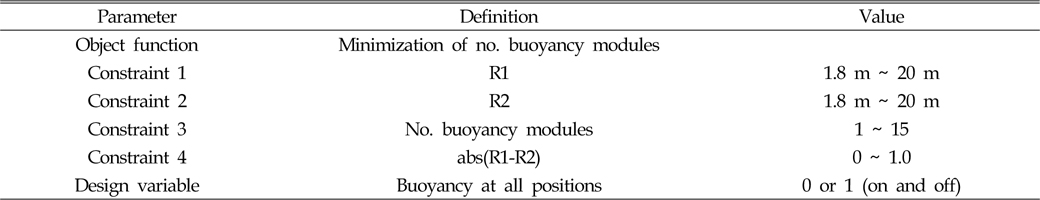

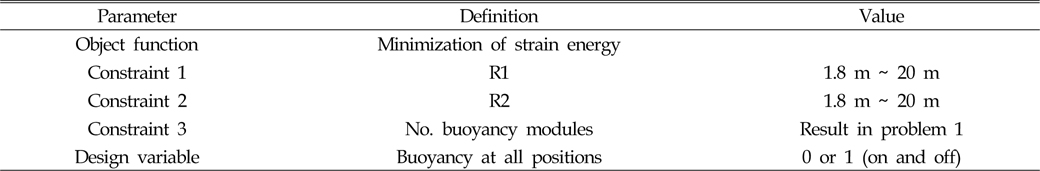

유연관 부력재의 최적 배치 문제는 상용 부력재 설치 개수의 최소화 및 구조적 안정성을 위한 변형 에너지 최소화를 하면서 모든 설계 조건을 만족하는 설치 위치를 찾는 것을 목적으로 한다. 설계 정식화는 Table 2, 3과 같다. 첫 번째 정식화 문제는 부력재 설치 개수의 최소화이고, 두 번째 정식화 문제는 결정된 최적 부력재 개수를 이용하여 유연관의 변형 에너지를 최소화하는 것이다. 목적함수를 부력재 개수의 최소화와 변형 에너지의 최소화의 다중 목적함수로 구현하여 최적화 문제를 해결하여도 되지만 위상 최적 설계의 경우 민감도를 분석하기 어렵기 때문에 답을 찾기가 쉽지 않다(Song et al., 2007). 하지만 이를 이중 구조화시켜 순차적으로 목적 값을 찾는 방법을 사용하면 민감도 분석이 어려운 경우라도 모든 목적 함수를 만족하는 해를 찾을 수 있다. 따라서 본 연구에서는 이중 목적함수를 다단 목적함수로 구성하여 Problem 1을 해결 후 Problem 2의 해결을 통해 모든 설계 조건을 만족하는 방법을 사용하였다.

[Table 2] Design formular for problem 1

Design formular for problem 1

[Table 3] Design formular for problem 2

Design formular for problem 2

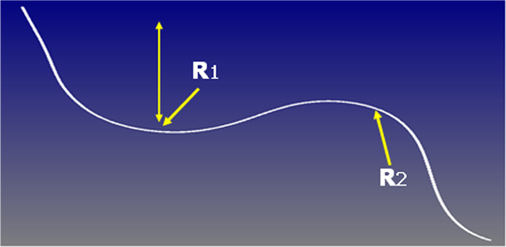

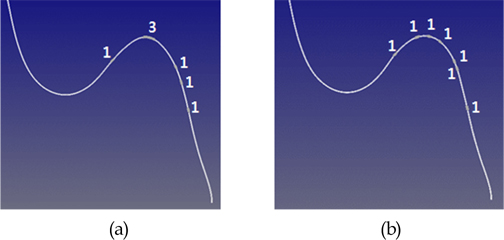

Problem 1의 목적함수는 유연관에 설치 될 부력재 개수의 최소화이고 설계 조건은 유연관의 최소 곡률 반경인 1.8m (제작 사양) 이상 유지와 부력재의 수량, 유연관 변형 량을 제한하는 조건으로 구성되어 있다. 여기서 유연관의 곡률 R1, R2의 정의는 Fig. 7과 같다. S형상의 유연관은 스프링 형태를 취하기 때문에 변형에너지는 R1과 R2의 차가 0이 되었을 때, 최소 값이 된다. 따라서 변형 에너지의 판별을 수치적으로 간단히 표현하기 위해 곡률 반경의 차로 정의하였다.

Problem 2는 Problem 1에서 결정된 부력재의 개수를 이용하여 변형 에너지를 최소화 시키는 문제로 설계 조건 중 부력재 개수의 범위가 특정 값으로 변경되었다. Problem 1과 2의 설계 변수는 유연관에 부력재가 설치될 수 있는 모든 질점으로 하여, 부력재의 설치 유무로 정의하였다.

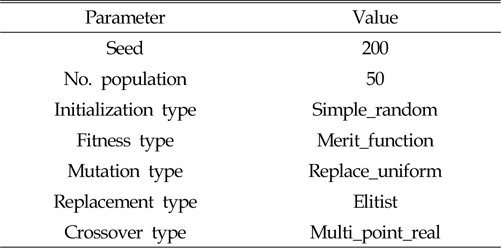

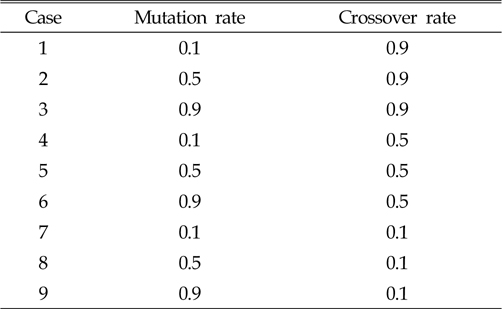

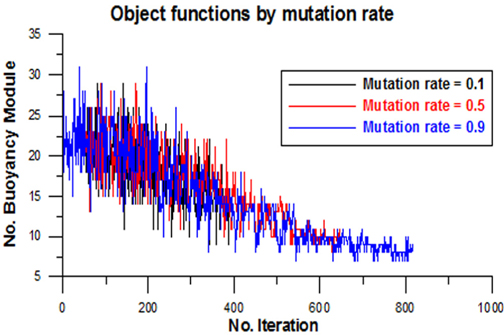

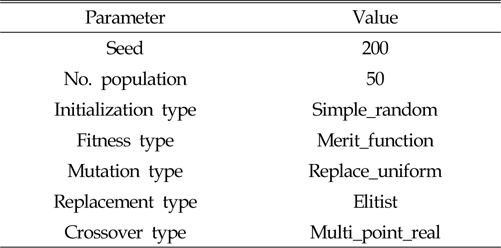

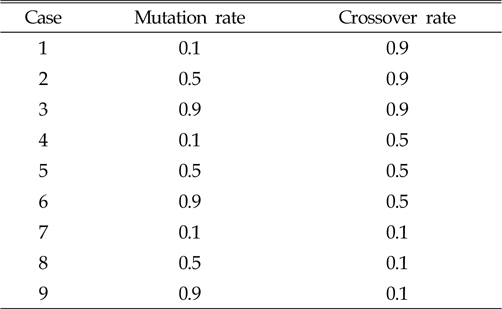

유연관 부력재 배치 설계를 위해 사용된 유전자 알고리즘의 제원은 Table 4와 같다. 유전자 알고리즘 특성 상 변이와 교배 확률에 의해 유전자 변이의 특성이 달라지고, 최적 해의 값이 다르게 도출된다. 따라서 Problem 1에 대해 변이 확률, 교배 확률의 값에 따른 설계 안을 분석하고 그 특성의 고찰하였으며. 사용된 변이율, 교배율은 Table 5와 같다. 변이율과 교배율의 전반적인 확률 폭에 대한 결과를 고찰하기 위해 0.1 ~ 0.9 사이의 확률 중 0.1, 0.5, 0.9 총 3가지의 확률을 선택하여 적용하였다.

[Table 4] Properties of genetic algorithm

Properties of genetic algorithm

[Table 5] Properties of mutation and crossover rates

Properties of mutation and crossover rates

또한, 같은 변이와 교배 확률을 같더라도 초기 값인 Seed에 따라 결과가 다르게 도출되므로 Seed에 따른 특성 고찰도 중요하다. 본 연구에서는 Seed에 대한 결과를 분석하기 위해 20개의 랜덤 값을 적용하여 최적화를 수행하였다.

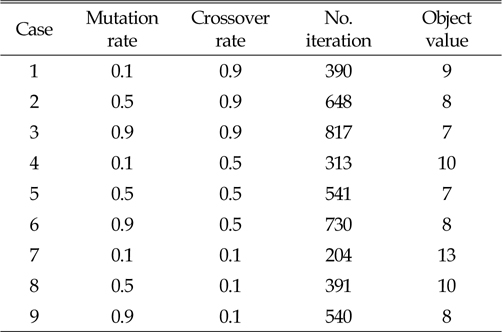

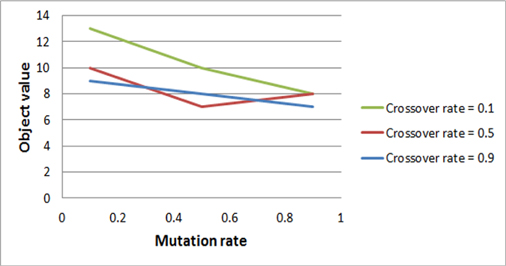

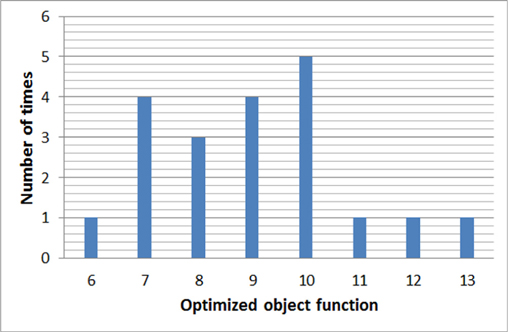

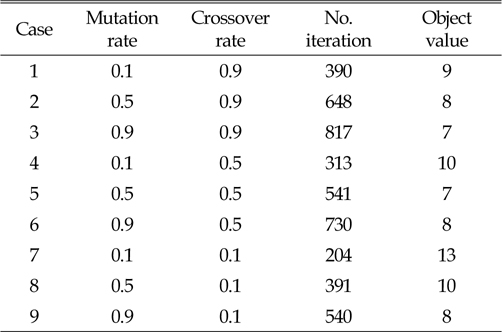

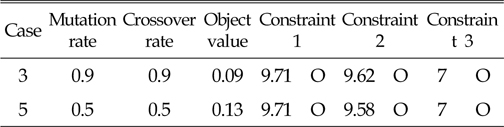

변이율과 교배율에 따른 유연관 부력재의 최적 배치 결과는 Table 6과 같다. 각각의 확률에 따라 7, 8, 9 최대 13의 결과를 도출하였으며, 그 중 최소값은 7로 Case 3(변이율 0.9, 교배율 0.9)와 Case 5(변이율 0.5, 교배율 0.5)에서 전체 결과 중 22%의 확률로 도출되었다. 또한 8개 부력재의 설치 결과가 Case 2, 6, 8 총 33% 확률로 가장 많이 도출되었다. 전체적인 결과를 분석하면 변이율, 교배율이 큰 경우 좋은 결과를 보이고 있으나, 교배율은 특정 경우 더 좋지 못한 결과를 도출하는 경우가 발생함을 Fig. 8을 통해 알 수 있다.

[Table 6] Results by mutation and crossover rates

Results by mutation and crossover rates

변이율과 교배율이 증가함에 더 좋은 유전자를 선별하여 목적 값이 좋아질 것으로 생각되지만, 그렇지 않은 이유는 유전자 알고리즘의 특성 상 확률적으로 전역 최적 값을 잘 도출하는 것이지, 100% 좋은 답을 도출해 주는 것은 아니기 때문이다. 따라서 설계 문제에 따라 변이율과 교배율이 클수록 무조건 좋은 것은 아니며, 그 문제에 적합한 확률을 연구를 통해 추정하여 최적화에 적용해야 한다.

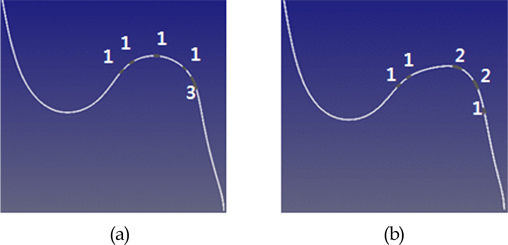

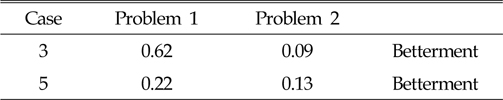

본 문제의 경우 얻을 수 있는 최적 해는 7개의 부력재를 설치하라는 것이며, 그 때의 유전자 알고리즘 제원은 변이율 0.9, 교배율 0.9 또는 변이율, 0.5, 교배율 0.5이며, 그 때의 설치 위치는 Fig. 9와 같다. 라이저 중간에 균등하게 부력재를 배치하라는 조건이 없기 때문에 불규칙적으로 설치 위치가 결정되었으며, 그림의 숫자는 그 위치에 장착될 부력재의 개수를 의미한다.

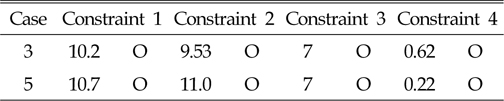

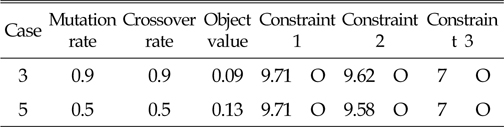

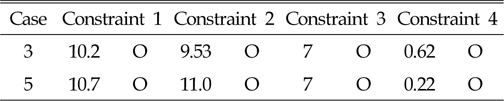

각각의 최적화 설계에 의한 설계 조건들의 만족 여부(만족: O, 불만족: X)는 Table 7과 같다. 모든 설계 조건을 만족하는 것을 확인할 수 있고 설계 조건 값들이 경계치로 치우치지 않고 조건의 경계 값들 안에 존재하므로 최적 설계가 문제없이 되었음을 알 수 있다.

[Table 7] Results of design constraint

Results of design constraint

유전자 알고리즘은 Seed의 값에 따라 동일한 변이, 교배 확률을 갖더라도 최적 값을 도출하는 확률이 변화할 수 있다. 따라서 랜덤 Seed에 따른 결과를 분석해야 하며 그 결과는 Fig. 10과 같다. Seed를 총 20번 무작위로 변경하여 최적화를 수행하였으며, 그 때 최적화 값이 7인 경우는 총 4번으로 20% 확률로 결과가 도출되었다.

결과적으로 유연과 라이저의 설치 설계에서는 변이율 0.9 또는 0.5, 교배율 0.9 또는 0.5, Seed는 200으로 하여 최적화를 수행 시 최적 값을 잘 얻을 수 있음을 알 수 있다.

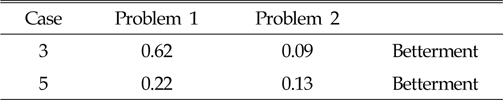

Problem 1에서 결정된 부력재의 최소 설치 개수와 유전자 알고리즘 제원을 이용하여 변형 에너지를 최소화하는 부력재 재배치 문제를 Problem 2에서 다루고자 한다. 유연관에 최소한의 부력재를 설치하여 원하는 형상을 만든다는 것은 운용 시간, 제품의 구매 비용 등을 효율적으로 절감한다는 점에서 유용하지만, 유연관의 변형 에너지를 최소화 하는 것은 운용의 안정성을 보장하므로 더 중요한 문제라 할 수 있다. 유연관 변형 에너지의 최소화를 위한 설계 결과는 다음과 같다.

결과를 보면 앞선 부력재 개수 최소화 문제에서 설계 조건으로 인가되었을 때의 결과 보다 좋은 값을 같은 부력재 개수에서 갖게 됨을 Table 9에서 확인할 수 있다. Case 1과 2의 부력재 설치 위치는 Fig. 11과 같다.

[Table 8] Results for minimization of strain energy

Results for minimization of strain energy

[Table 9] Comparison of strain energy in case 3 & 5

Comparison of strain energy in case 3 & 5

7개의 최소 부력재를 통해 변형 에너지가 최소화되는 최적 설치 위치를 도출하였지만 변이, 교배의 확률에 따라 개선되고 유사한 변형 에너지 량을 보임에도 불구하고 설치 위치는 비슷한 위치와 상이한 위치가 있음을 확인할 수 있다. 이로써 알 수 있는 점은 비슷한 위치의 부력재 설치 위치가 유연관 형상에 가장 지배적인 영향을 준다는 점이다.

유연관의 형상 유지 및 안정적인 운용을 위해서는 부력재 설치가 필수적이다. 본 연구에서는 유연관의 형상 유지 및 안정적인 운용을 위한 부력재의 수량 및 위치 결정을 시뮬레이션 기반 설계 기법으로 가능하다는 것을 보였으며, 적용 예제를 통해 기법을 검증하였다. 또한 이전 연구에서 사용된 변수추정 기술의 문제점인 가정을 통한 변수 선정에 따른 변수 개수의 제약과 시뮬레이션 횟수의 제한이 유전자 알고리즘을 이용한 최적 설계 기법을 통해 해결할 수 있었다. 유연관 수치해석 시뮬레이션 모델은 다물체 동역학 S/W를 이용하여 개발하였고, 부력재의 수량 및 위치에 대한 최적값은 전역 최적 설계 알고리즘인 유전자 알고리즘을 시뮬레이션에 적용하여 시뮬레이션 기반 설계 방법을 적용 및 개발하였다. 유전자 알고리즘은 전역 최적 해를 찾아주는 방법이지만 본 논문에서 확인할 수 있듯이 설계 모델과 유전자 제원에 따라 최적 값이 달라짐을 알 수 있으며, 특정 설계 모델에 맞는 제원들을 선정하여 설계에 활용하여야 원하는 최적 해가 도출됨을 확인하였고, 해의 수렴 과정은 Fig. 12와 같다.

유전자 알고리즘은 민감도 기반의 설계 알고리즘이 아니기 때문에 목적 함수의 수렴을 위한 진동이 많이 발생함을 알 수 있고, 변이율이 증가함에 따라 최적화 반복 횟수의 증가, 변이의 증가에 따른 좋은 유전자 발견 과정을 거쳐 결국 최적 값에 도달함을 알 수 있다. 변이율이 0.9일 때, 반복 횟수가 가장 많고 목적함수가 최소화됨을 통해서도 이와 같은 사실을 추론할 수 있다. 본 연구에서 다룬 심해저 통합 채광 시스템의 유연관 부력재 배치 설계에선 초기 Seed가 200일 때, 변이율 0.5, 교배율 0.5와 변이율 0.9, 교배율 0.9에서 최적 해가 도출되었으며, 그 결과는 최소 7개의 부력재를 유연관에 설치하면 유연관 설치 시 S 형상을 유지한다는 것이다. 이와 같은 고찰을 바탕으로 유전자 알고리즘의 특성을 분석하였으며, 부력재 배치 설계에 적용할 수 있는 방법을 고안, 유연관의 부력재 배치 설계를 위한 시뮬레이션 기반 설계 기법을 개발하였으며, 예제를 통해 검증하였다. 하지만 본 연구는 기계적인 측면에서는 결론을 도출하였지만 아직 해류, 저항력, VIV 등과 같은 해양환경이 고려되지 않았기 때문에 실제 해역에서 사용 가능하다고는 할 수 없다. 따라서 향후에는 본 설계 기법에 해양환경을 추가하여 유연관과 부력재의 해양 모사 수치 실험을 통한 설계 기술을 개발하고, 도출된 최적설계 결과를 적용한 실험을 수행하여 실험결과와 비교⋅검증을 수행할 예정이다.

유연관 및 해양라이저 설치에 있어 부력재는 반드시 필요하나, 부력재 설치에 따른 작업시간 증가, 부력재에 의한 운동저항성 증가, 그리고 수심에 따른 부력재 비용 증가 등 여러 가지 문제점이 있다. 이러한 문제점을 해결하기 위해 기존의 설계자 및 운용자의 경험 및 실험적 접근방법 대신 본 논문에서 제안하는 방법을 적용하면 보다 효율적으로 해결할 수 있을 것으로 사료된다.