In this study, an embedded system composed of equipment setting, block importing, scenario setting and output reporting is developed in multi-body dynamics program, ADAMS, for conducting dynamic structural analysis of block lifting process. First, equipment used for block lifting process is set in the simulation environment and the shapes and functions of two lifting beams, and six block loaders are provided as the equipment. Second, the modal analysis result of the lifting block is imported from the static structural analysis system, NASTRAN. Third, the lifting scenarios, such as hoisting, waiting, trolley moving, and wire connecting, are set in the system. Finally, output results in the forms of plots, texts and tables, are reported after the dynamic structural analysis. The test examples conducted in a shipyard are applied into the developed system in various condition and scenarios. The loads at the lug points, the stress contours, and the hot spot tables of the developed system are compared with the result of the static analysis system.

일반적으로 선박이나 해양구조물 조립에 사용되는 블록은 크기가 클수록 건조 시간과 비용은 줄어들지만 많은 기술력이 요구되는 것으로 알려져 있다. 최근 조선소에서는 선박 또는 해양구조물 건조에 소요되는 시간과 비용을 줄이기 위해 한번에 조립되는 블록의 크기를 점차 키우고 있으며 이로 인해 크레인(Crane)을 이용한 조립 작업 시 블록이 변형되거나 전복되는 사고 또한 증가하고 있다. 구조물 건조 작업 시발생하는 사고를 방지하기 위해 조선소에서는 사전에 작업에 대한 안전성 평가를 수행하고 있다.

기존의 안전성 평가에는 정적 구조해석 프로그램이 이용되었으나, 기존의 방법은 작업 중 블록의 자세에 따라 발생하는 위험상황의 예측이 불가능하여 위험이 예상되는 블록의 다양한 자세들에 대한 구조해석의 수행이 필요하므로 많은 M/H(Man hour)가 소요된다는 단점이 있다. 이 같은 문제를 해결하기 위해 한번의 해석으로 블록의 모든 자세에 대한 결과값을 얻을 수 있는 동역학적 구조해석을 이용하는 안전성 평가방법이 조명을 받게 되었다. 한 대형 조선소에서 연간 48건의 해석에 대해 정적 구조해석에는 4320M/H가 소요되었으며 이를 동역학적 구조해석으로 대체할 경우 3020M/H으로 약 30% 절감이 가능할 것이라 예상하고 있다.

한편, 해석의 정확성을 위해 검증된 상용 해석 시스템을 사용하는 것이 좋으나, 블록 리프팅(Block-lifting)작업의 안전성 평가를 위해서는 조선 분야에 특화된 장비의 기능 및 형상 모델링, 시나리오 설정, 와이어 로프(Wire rope) 구현 등의 다양한 기능들이 요구된다. 따라서 해당 작업을 수행하기 위한 독자적인 기능들을 추가 개발하여 적용할 필요가 있다.

본 연구에서는 다물체 동역학 기반의 프로그램을 이용하여 블록 리프팅구조해석을 수행할 수 있는 내장형 자동화 라이브러리를 개발하고 이를 이용하여 테스트 블록에 대한 해석을 수행하였다. 그리고 해석 결과를 리프팅 도면에 명시된 정적 구조해석 결과와 비교 분석하여 해석 결과에 대한 신뢰성을 검증하는데 초점을 맞추었다.

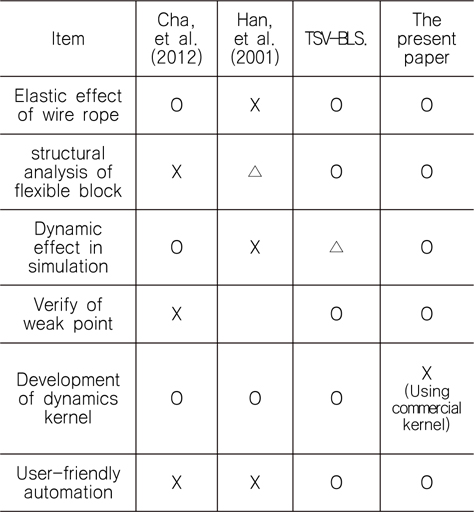

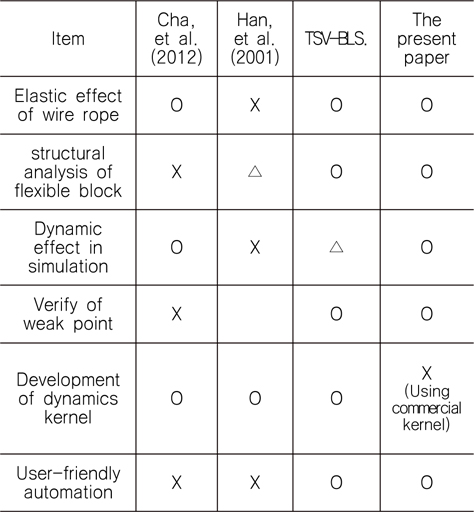

블록 리프팅 및 턴오버(Turn-over) 작업 시 와이어 로프나 블록에 작용하는 하중에 대한 연구는 꾸준히 진행되어 왔다. Cha, et al. (2012)은 시뮬레이션을 이용한 블록 턴오버 작업 시 탄성효과를 고려하여 와이어 로프에 작용하는 장력과 비틀림 모멘트에 대한 계산식을 유도한 후 이를 실제 현장 데이터와 비교하였다. Cha, et al. (2012)의 연구는 턴오버 작업 시 와이어 로프에 작용하는 장력과 비틀림 모멘트를 계산할 수 있지만 블록을 강체로 가정하여 계산을 수행하므로 작업 시 블록의 구조적 취약부분이나 전체적인 응력을 파악할 수 없다는 한계점을 갖고 있다.

Han, et al. (2001)의 연구는 블록을 강체로 가정한 상태에서 와이어로프의 장력, 러그 반력, 블록의 위치 등에 대한 계산을 수행하여 시나리오를 만들고 이를 이용해 유연체 블록에 대한 구조적 해석을 진행하였다. Han, et al. (2001)의 연구는 턴오버 작업 시 블록의 각도 별 변형및 응력을 파악할 수 있지만 동역학적 현상과 와이어 로프의 탄성효과를 고려하지 않아 계산 결과값이 현실과 차이를 보일 수 있다는 한계점을 갖는다.

Technostar의 TSV-BLS는 블록에 유연체 효과를 고려하여 와이어 로프의 장력, 러그 반력, 블록에 작용하는 응력 및 변형을 계산할 수 있으나 준정적 해석방법을 이용하여 동적인 효과를 충분히 고려할 수 없는 단점을 갖는다.

본 연구에서는 범용 기계 분야에서 사용되는 유연 다물체 동역학 해석 시스템인 ADAMS 기반의 해석 자동화 라이브러리를 구축하였다. 와이어 로프의 탄성효과를 적용하고 블록 변형에 대한 효과를 고려하여 와이어 로프의 장력, 러그 반력, 블록의 응력 형상, 블록의 변형 취약 지점(Hot spot) 에서의 응력 등에 대한 파악이 가능하도록 하였다.

[Table 1] Comparison of related works

Comparison of related works

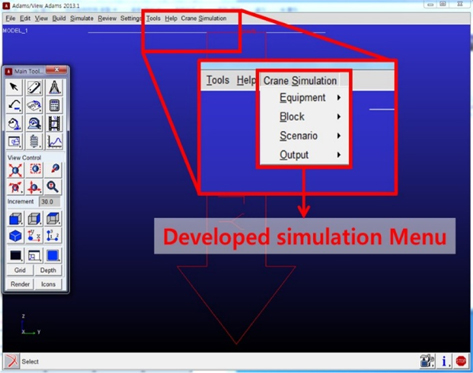

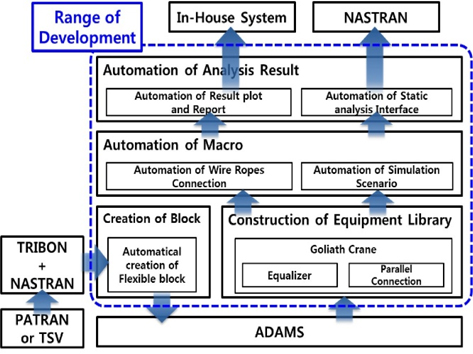

본 연구에서는 기존에 존재하는 동역학 구조해석 프로그램 ADAMS를 이용하여 블록의 리프팅 및 턴오버 작업에 대한 시뮬레이션을 수행할 수 있는 자동화 라이브러리를 개발하였다 (Fig. 1).

개발된 내장형 자동화 라이브러리는 사용장비 설정, 유연체 블록 입력, 유연체 블록과 블록 로더(Block loader)를 연결하는 와이어 로프 생성 자동화, 시뮬레이션 시나리오 생성 자동화, 해석결과를 그래프 형태나 보고서 형태로 출력하는 해석결과 자동화 기능으로 구성되어 있으며 개발 시스템 구성은 Fig. 2와 같다.

리프팅 시뮬레이션을 수행하기 위해서는 ADAMS에서 기본적으로 제공하지 않는 기능들이 필요하다. 리프팅 시뮬레이션에서 사용되는 이퀄라이져(Equalizer) 및 와이어로프 장비를 모델링하고 이를 활용할 수 있도록 장비 라이브러리를 구현하였다.

3.1.1 장비 라이브러리 구축

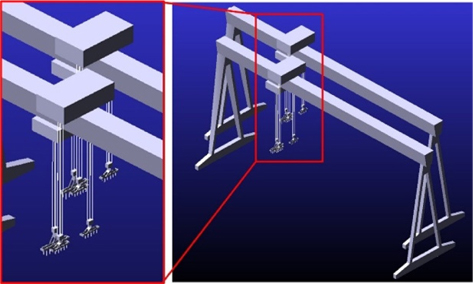

총 4개의 골리앗 크레인(Goliath crane)과 2개의 리프팅 빔(Lifting beam), 6개의 블록 로더의 모델링 작업을 수행하여 장비 라이브러리를 구축하였으며 각각의 장비들은 CAD 프로그램인 CATIA를 이용하여 형상 모델링을 수행한 후 ADAMS 프로그램을 이용하여 기능 모델링 작업을 수행하였다. 기능 모델링 작업 시 골리앗 크레인의 상, 하부 트로울리(Trolley)와 크레인의 체결부위는 병진 운동 관절(Slide joint)을 적용하였고 블록로더와 리프팅 빔의 체결부위는 십자 운동 관절(Universal joint)를 적용하여 실제의 모델과 동일한 구동이 가능하도록 구현하였다.

3.1.2 이퀄라이져 및 와이어 로프 모델링

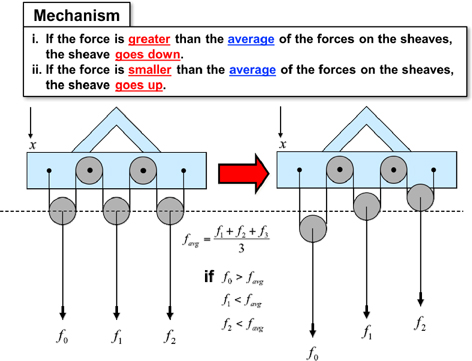

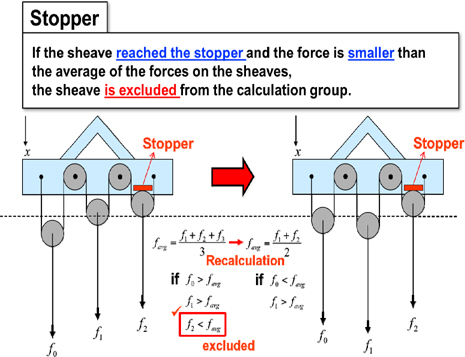

이퀄라이져는 블록 로더의 모든 도르레(Sheave)들을 하나의 와이어 로프로 연결하여 블록의 리프팅 및 턴오버 작업 시 각 도르레에 모두 동일한 하중이 작용하도록 만드는 장치이며 그 원리는 다음과 같다(Fig. 3).

먼저 블록 로더의 모든 도르레에 작용하는 하중(

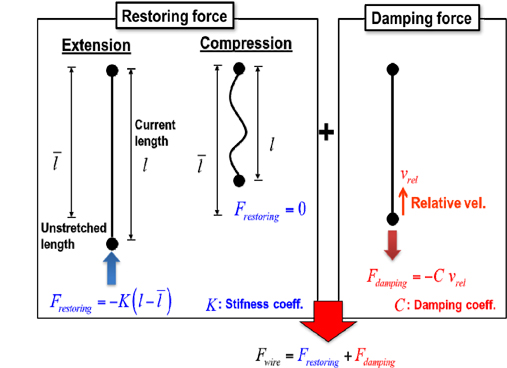

시뮬레이션에 사용되는 모든 와이어로프는 인장력은 작용하지만 수축력은 작용하지 않는 실제 와이어로프의 특성을 고려하여 모델링 되었으며 수치적인 발산을 막기 위해 감쇠력을 적용하였다(Fig. 5).

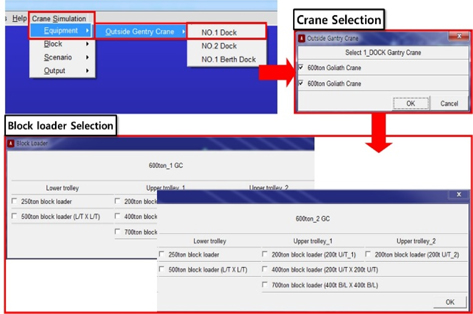

3.1.3 장비 입력 기능

해석에 필요한 장비를 라이브러리에서 선택하여 ADAMS 프로그램 내에 입력하는 기능을 구현하였다(Fig. 6). Fig. 7에는 2개의 골리앗 크레인, 4개의 블록 로더를 사용하는 경우의 입력 결과가 나타나 있다. 크레인 및 블록 로더 선택에 따라 179가지의 다양한 조합을 이용할 수 있다.

유연체 블록의 생성 및 입력, 블록과 블록 로더 간의 와이어 로프 체결, 블록 로더 사이의 간격 조절, 블록의 위치 조절 기능을 구현하였다.

3.2.1 유연체 블록 생성

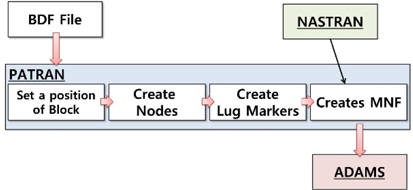

유연체 효과를 고려한 블록 리프팅 및 턴오버 작업 해석을 위해서는 정적 구조해석 프로그램의 모드(Mode) 해석을 통해 생성되는 Modal Neutral File(MNF)이 필요하며 이를 생성하는 과정은 Fig. 8에 나타나 있다. 본 연구에서는 생성된 MNF를 ADAMS에 입력하여 유연체 블록을 생성하는 기능을 구현하였다.

3.2.2 러그(Lug) 연결 및 지그 생성

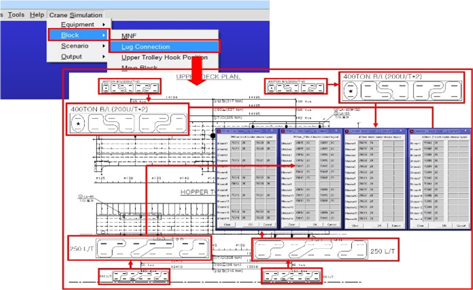

블록의 러그(Lug)와 블록로더의 도르레를 연결하는 와이어로프를 생성하는 기능을 구현하였다(Fig. 9). 해당 기능에서는 리프팅 도면을 참조하여 턴오버 전/후 도르레에 연결되는 러그 노드(Node) 번호, 해당 와이어 로프 길이를 입력할 수 있으며 입력된 와이어 로프 길이와 자동으로 계산된 러그 노드 좌표들의 평균 위치에 일치하도록 블록로더와 트로울리를 자동으로 이동시킨다.

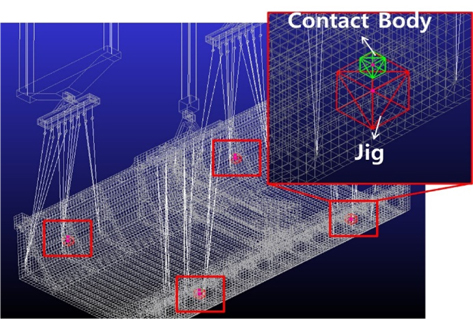

또한 ADAMS에서는 유연체 블록이 지면 위에 놓여 있는 상황을 구현하기 위해 물체간의 접촉 계산을 수행한다. 빠른 접촉 계산을 위해 유연체 블록에 고정된 작은 지그(Jig)를 생성하고 지그가 지면과 접촉하는 방식을 사용하였다. 해석에 사용되는 지그는 Fig. 9에 입력된 위치정보에 맞추어 자동으로 생성된다(Fig. 10).

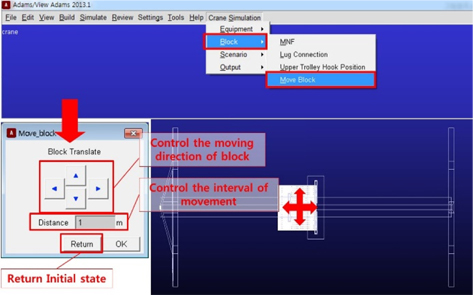

3.2.3 상부 트로울리 및 블록 위치 조정 기능

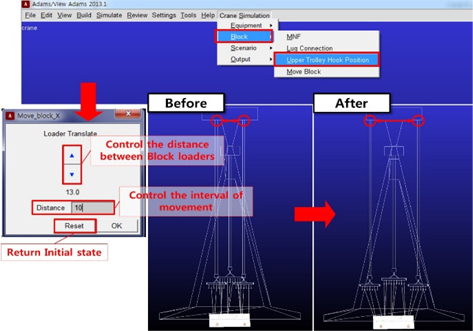

블록로더 조합에 따라 골리앗 크레인의 상부 트로울리에는 하나 또는 두 개의 블록 로더가 와이어로프로 연결된다. 상부 트로울리와 블록로더의 와이어 로프가 연결되는 지점과 블록의 초기 위치는 기본값으로 설정되어 있으나 특정 상황에서 두 와이어로프의 간격이나 블록의 위치를 조절하는 경우가 필요하다. 해당 기능에서는 상부 트로울리와 연결된 블록 로더의 간격조절 기능, 간격 거리를 가시화 하는 기능, 간격을 초기상태로 되돌리는 기능과 블록의 위치를 조정하는 기능, 블록의 위치를 초기상태로 되돌리는 기능을 구현하였다. (Fig. 11, Fig. 12).

블록의 리프팅 또는 턴오버 작업의 시뮬레이션을 위해 필요한 시스템 변수 및 시나리오 값을 입력하는 기능과 4지점 이상의 리프팅 작업 시 필요한 한계력(Limit force)를 설정하는 기능을 구현하였다.

3.3.1 리프팅 자동 동기화 기능

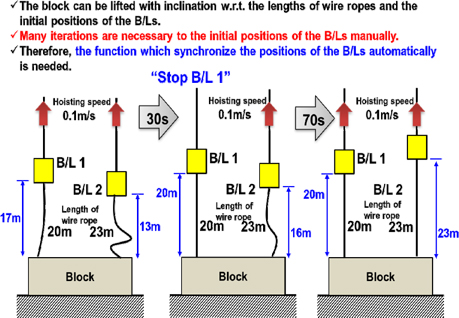

블록의 리프팅 및 턴오버 작업 시 블록 로더의 초기 위치나 러그와 도르레를 연결하는 와이어 로프의 길이 차이로 인해 특정 블록 로더에 하중이 먼저 작용하게 되어 블록을 기울어진 채로 들어올리는 현상이 발생할 수 있다. 이러한 현상을 방지하기 위해 리프팅 자동 동기화 기능(Lifting auto-sync)을 개발하였다.

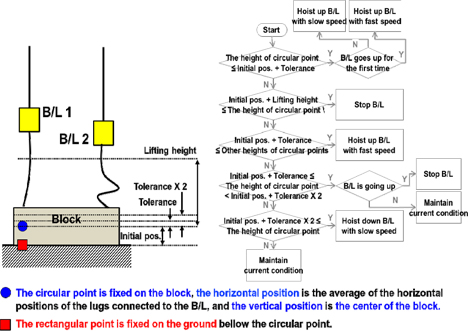

Fig. 13에는 리프팅 자동 동기화의 원리가 나타나 있다. B/L_1의 블록로더에 먼저 하중이 작용하게 되면 B/L_1을 들어올리는 권상 작업(Hoisting: Block loader를 들어올리거나 내리는 작업)을 잠시 정지하고 대기한다. 이 때 B/L_2의 권상 작업은 계속 진행하고 있으며 B/L_2가 충분히 권상되어 하중이 작용하게 되면 정지해 있던 B/L_1의 권상을 다시 진행하게 된다. 이 같은 작업을 자동으로 반복하여 블록이 기울어진 채로 리프팅되는 현상을 방지할 수 있으며 사용된 알고리즘은 그림 Fig.14에 나타나 있다.

3.3.2 4지점 이상의 리프팅 작업 시 한계력 설정 기능

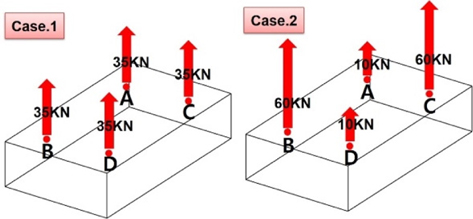

4지점 이상으로 리프팅 작업을 수행할 경우 각 지점에 작용하는 힘의 조합은 무수히 많다. Fig. 15에서 140ton의 블록을 리프팅 할 경우 case 1, case 2 이외에도 수많은 결과 값들이 존재할 수 있다. 수많은 결과 값 중 미리 계산되어 도면에 기재 된 정적 하중과 유사한 결과값을 찾기 위해 한계력 설정 기능을 개발하였다. 그 원리는 다음과 같다. 먼저 해석이 진행될 때 트로울리와 블록 로더를 연결하는 와이어 로프의 장력을 측정한다. 만약 장력의 측정값이 한계력에 입력된 값보다 크면 해당 블록 로더의 권상을 중지하고 장력의 측정값이 한계력에 입력 된 값보다 작으면 권상을 계속 수행한다. 상기의 작업을 반복하여 한계력에 입력값과 시뮬레이션을 통해 얻은 장력의 측정값을 일치시킨다.

3.3.3 시나리오 입력 기능

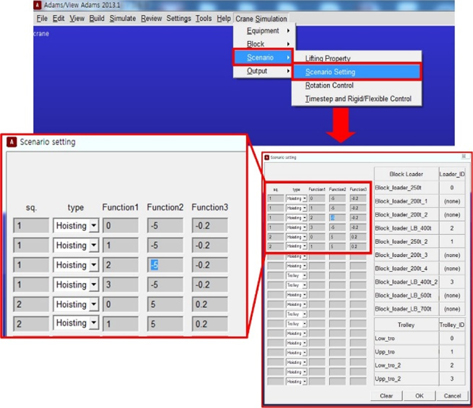

ADAMS 프로그램 내에서 블록 리프팅, 턴오버 작업의 시뮬레이션을 위한 시나리오를 입력하는 기능들을 구현하였다(Fig. 16).

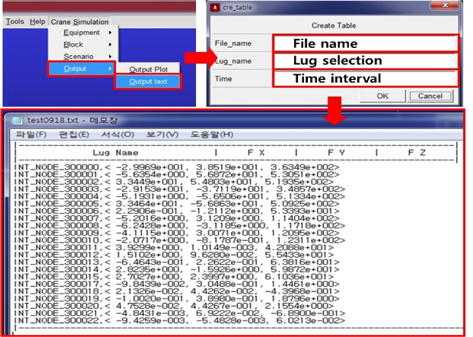

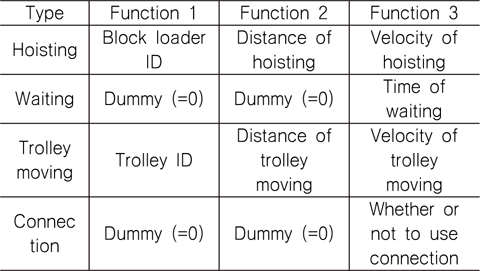

시나리오는 입력창은 크게 Sq, Type, Function1, Function2, Function3의 5가지로 구분된다. Sq는 시나리오 진행 순서가 입력된다. Sq에 입력된 작업이 모두 완료되어야만 다음 순서가 진행되며 서로 다른 동작에 같은 Sq가 입력되어 있는 경우 두 동작이 같이 진행된다. Type은 실행 시나리오의 종류를 의미하는데 Hoisting, Waiting, Trolley moving, Connection 4가지로 구성되어 있다. Hoisting은 블록 로더를 들어올리거나 내리는 기능, Waiting은 일정시간 동안 작업 없이 대기하는 기능, Trolley moving는 상, 하부의 트로울리를 움직이는 기능, Connection은 턴오버 작업 시 블록의 러그 체결 위치를 변경하는 기능을 의미한다. Function1, Function2, Function3은 선택 되는 Type 종류에 따라 내용이 달라진다(Table 2).

[Table 2] Definition of scenario setting

Definition of scenario setting

3.3.4 각도 설정 기능 및 배속 기능

시뮬레이션을 이용한 턴오버 작업 중 블록이 특정 각도가 되었을 때 작업을 종료하는 기능을 개발하였으며, 시나리오의 타당성을 빠르게 확인을 위해 계산 시간간격을 늘리고 블록을 강체로 설정하여 시뮬레이션을 10배 이상 빠르게 수행할 수 있는 배속기능을 구현하였다.

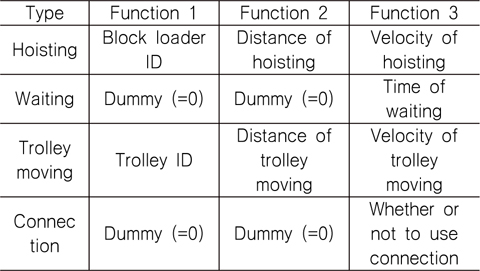

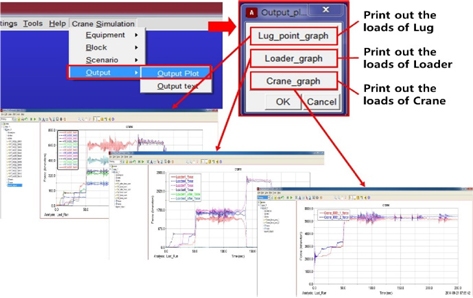

시뮬레이션 수행을 통해 얻은 블록의 러그 반력, 블록로더의 하중, 크레인의 하중 결과 값을 그래프 형태로 출력하는 Output plot기능(Fig. 17), 원하는 시간대의 해석 결과값을 텍스트 형태로 출력하는 Output text 기능을 구현하였다(Fig. 18).

4. 동적 구조해석 결과와 정적 구조해석 결과와의 비교검증

다른 특성과 시나리오를 갖는 2개의 테스트 블록의 시뮬레이션 수행으로 얻은 동역학 해석 결과를 리프팅 도면에 명시된 정적 하중 및 응력 분포(Stress contour)와 비교하여 분석하였고 Hot spot table 기능을 통해 블록의 구조적 취약 부분을 확인하였다.

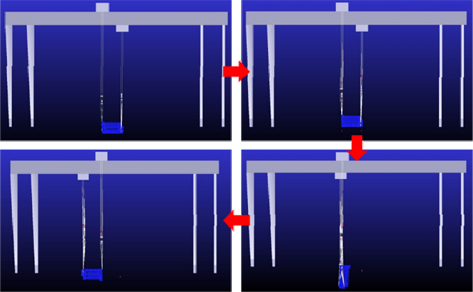

4.1 3기의 블록로더를 이용한 90도 턴오버 작업 해석

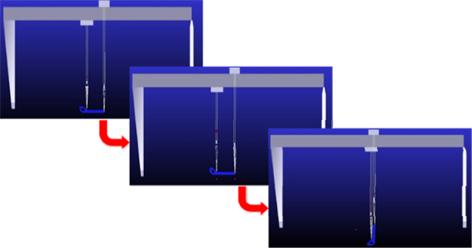

총 1기의 골리앗 크레인, 3기의 블록로더가 사용되었으며 입력된 시나리오는 다음과 같다. 먼저 3기의 블록 로더와 연결된 와이어 로프를 감아 블록을 지면에서 일정 높이만큼 들어올린 후 1기의 블록 로더와 연결된 와이어로프를 풀어 블록을 90도만큼 턴오버 하였다(Fig. 19).

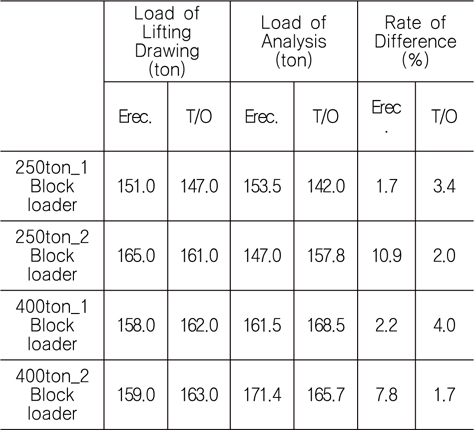

4.1.1 각 블록로더의 동적 및 정적 하중 분석 결과

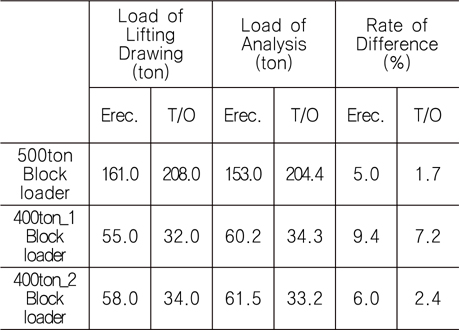

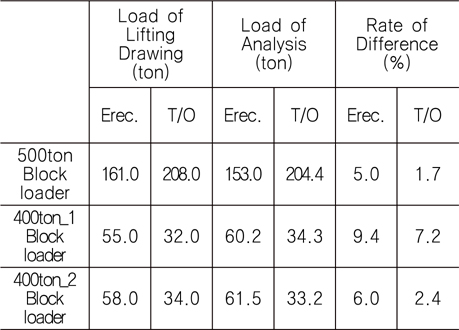

3기의 블록 로더를 이용한 90도 턴오버 작업에 대한 시뮬레이션을 수행 후 특정 시간에서 각 블록 로더에 작용하는 평균 하중을 계산하고 이를 도면에 명시된 정적 하중과 비교하였다(Table 3). Table 3의 하중의 차이는 1.7%에서 9.4% 정도 발생한다.

Result of dynamic and static analysis for 3-points block lifting (Turn?over operation of 90 degree)

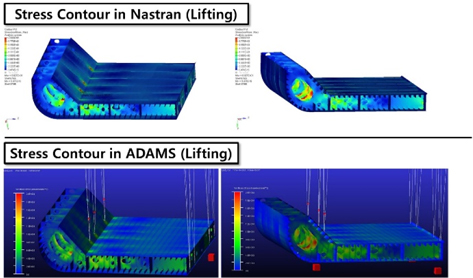

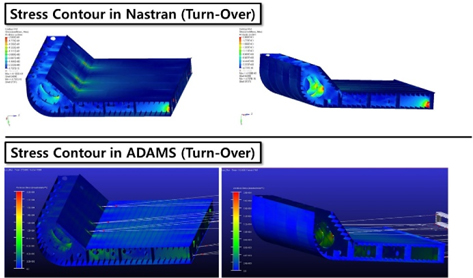

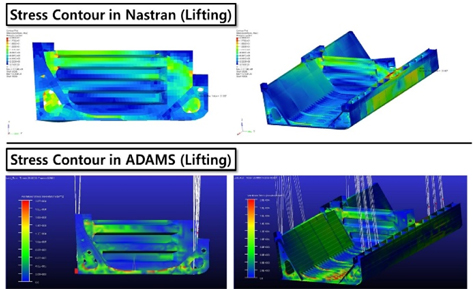

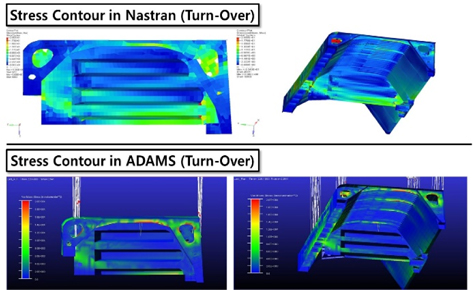

4.1.2 유연체 블록 응력분포 비교

정적 및 동적 응력분포의 결과값 비교를 수행하였다. 정적 구조해석 프로그램을 통해 얻은 응력분포와 본 시뮬레이션을 이용해 계산한 응력분포를 비교하면 경향이 유사하게 나타나는 것을 확인할 수 있다(Fig. 20, Fig. 21).

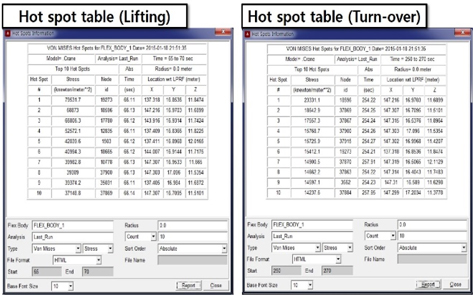

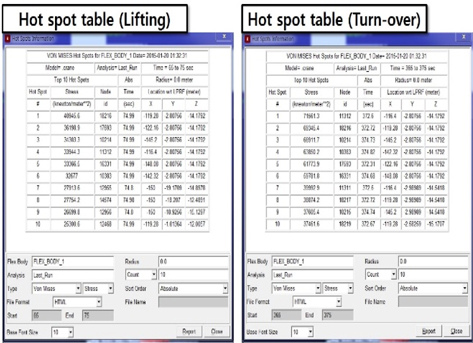

4.1.3 변형 취약 지점 비교

Fig. 22에는 해석에 사용된 유연체 블록에 대한 Hot spot table이 나타나 있다. 해당 기능을 통해 시뮬레이션 중 최대 응력(Max Stress)이 발생하는 시간, 지점, 응력 값에 대한 확인할 수 있다.

4.2 4기의 블록로더를 이용한 180도 턴오버 작업 해석

총 2기의 골리앗 크레인, 4기의 블록로더가 사용되었으며 입력 된 시나리오는 다음과 같다. 먼저 4기의 블록로더와 연결된 와이어 로프를 감아 블록을 지면에서 일정 높이만큼 들어올린 후 2기의 블록 로더와 연결된 와이어 로프를 풀어 블록을 90도만큼 회전시킨다. 회전이 완료된 후 다시 2기의 블록로더와 연결된 와이어 로프를 감아 블록을 총 180도만큼 턴오버 하였다(Fig. 23).

4기 이상의 블록 로더를 이용할 경우 발생하는 문제를 방지하기 위해 한계력 기능을 적용한 채 해석을 수행하였다.

4.2.1 각 블록로더의 동적 및 정적 하중 분석 결과

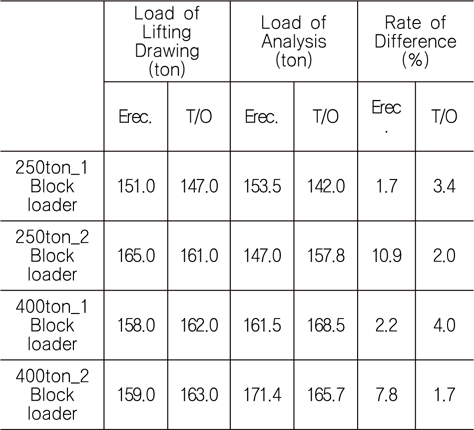

각 블록로더에 작용하는 동적 하중과 정적 하중을 비교한 결과 차이가 1.7%에서 10.9% 정도 발생하는 것을 확인하였다(Table 4). 실무 전문가의 의견에 의하면 하중 비교 결과에서 나타난 10.9% 정도의 차이는 현장에서 발생할 수 있는 차이이며 허용 가능한 범위내의 수치이다.

Result of dynamic and static analysis for 4-points block lifting (Turn?over operation of 180 degree)

4.2.2 유연체 블록 응력분포 비교

정적 및 동적 응력분포에 대한 비교를 수행하였다(Fig. 24, Fig. 25).

4.2.3 변형 취약 지점 비교

해석에 사용된 유연체 블록에 대한 Hot spot table은 다음과 같다(Fig. 26).

ADAMS내에서 블록 리프팅 및 턴오버 작업을 수행할 수 있도록 장비 설정, 블록 입력, 시나리오 설정, 해석 결과 출력기능으로 구성된 내장형 시스템을 개발하고 이를 이용하여 3기 및 4기의 블록로더를 이용한 턴오버 작업 해석을 수행하였다. 해석 결과 3기의 블록로더를 이용한 작업의 차이는 1.7%에서 9.4%, 4기의 블록로더를 이용한 작업의 차이는 1.7%에서 10.9%까지 발생하는 것을 확인할 수 있었다. 10% 내외의 차이는 현장에서 발생할 수 있는 허용범위 이내의 수치라는 실무 전문가 의견을 통해 해석 결과에 대한 정확도를 검증할 수 있었다.

앞으로 4개의 블록 로더를 이용한 작업 중 블록이 크게 흔들리는 문제에 대한 추가적인 연구와 더 많은 테스트 블록에 대한 해석을 수행하여 시스템에 대한 검증을 계속 진행해 나가야 할 것이다.