현재 국내에서 수소 관련 연구에 대한 관심이 매우 크나 수소원으로 사용하는 디젤 등 연료 내 존재하는 황 화합물을 제거하는 흡착 시스템 개발 관련 연구는 매우 미흡한 실정이다. 따라서 본 연구에서는 수치해석을 통해 연료전지용 디젤 흡착 탈황반응기에 대한 기초 디자인 연구를 수행하였다. 유량에 따른 반응기 내부의 유동 변화와 출구에서의 황 화합물의 농도를 반응기의 지름 및 길이를 변화시켜가며 해석하여, 출구에서의 황 화합물의 기준 농도 (1 ppm)를 맞추기 위한 탈황 촉매의 성능을 예측하였으며 반응기의 길이 증가가 지름 증가보다 효율적임을 확인하였다. 또한, 충전된 탈황 촉매의 투과율에 따른 내부 유동 및 농도 변화를 살펴보았다. 본 연구 결과는 선박 연료전지용 디젤의 흡착 탈황 반응기 디자인 기초 자료로 활용될 것으로 기대된다. 또한, 연료전지뿐 아니라 일반적으로 정유사에서 생산되는 디젤유의 황 함유량을 감소시키는 저황 시스템 디자인에 활용할 수 있으며 이러한 의미에서 석유화학 산업의 청정화 기술 확보에 이바지할 것으로 기대된다.

Recently, there are increasing numbers of study regarding hydrogen fuels but researches on desulfurization of diesel are rare. In this study, we performed diesel desulfurization reactor design by computation fluid dynamics simulation. By analyzing the change in flow and sulfur concentration at the outlet according to the changes in flow rate, reactor length, and reactor diameter, we have found the minimum catalyst performance for the given flow rate condition and the relation between the reactor performance and the reactor size and shape. We also studied the effects of permeability of the packed bed on the flow and sulfur concentration distribution. The present work can be utilized to design a diesel desulfurization reactor for a fuel cell used in ships. Furthermore, the present work also can be used to design low sulfur diesel supply in oil refineries and therefore contribute to the development of clean petrochemical technology.

최근 여러 산업 분야에서 환경오염 방지에 관련한 정책들이 강화되고 있다. 이에 따라, 대규모의 디젤엔진을 운영하는 선박에 관련된 환경오염 방지 정책 역시 강화되고 있다. 이러한 정부 정책으로 인하여, 친환경적인 동력 발생 장치의 필요성이 대두하고 있으며, 수요 역시 꾸준히 증가하고 있다[1,2]. 여러 친환경 동력 발생 장치 중 현실적으로 적용 가능성이 큰 대표적인 장치로 손꼽히는 것 중 하나가 바로 연료전지이다.

여러 종류의 연료전지 중 디젤을 활용하는 선박용 디젤 연료전지에서 중요한 부분은 디젤 중의 황 화합물을 제거하는 탈황 프로세스이다. 일반적인 시판용 디젤의 경우, 디젤 중의 황 화합물이 5~10 ppm 정도 포함되어 있다. 연료전지의 전극 및 투과막의 경우, 촉매의 역할을 하는데 이러한 황 화합물이 촉매의 기능을 저하할 수 있다. 보고된 연구 결과에 따르면 연료전지의 부품들에 10 ppm의 황 화합물의 농도는 연료전지 효율과 수명에 치명적인 영향을 미칠 수 있다[3]. 또한, 수소개질기 역시 Ni, Ru 등의 성분을 포함한 촉매를 사용하게 되는데, 디젤 중 황 화합물이 개질 공정 중에서 촉매의 독성 물질로 작용하므로 황의 제거가 필요하다[4]. 따라서 일반적인 시판 디젤을 연료전지에 사용하기 위해서는 고심도 탈황장치를 이용하여 디젤 중의 황 화합물의 농도를 1 ppm 이하로 낮추는 것이 필수적이다[5].

현재 국내에서 수소 관련 연구에 대한 관심이 매우 크며 이를 지원하는 연구과제 등의 규모 역시 매우 크다. 하지만 이러한 연구 중 연료 내 존재하는 황 화합물을 제거하는 흡착시스템 개발 관련 연구는 거의 없거나 미미한 실정이다. 대부분 연구가 연료 가스를 사용하는 가정용 연료전지 개발에 집중되어, LNG, LPG를 적용한 개질기 개발에 집중되어 있고 탈황 성능을 고려한 통합 개질 시스템이나 고심도 탈황 시스 템 개발은 없다. 디젤을 활용한 연료전지용 연료 공급 공정은 비단 선박용뿐 아니라 연료전지용 연료의 다변화를 통해 기술의 활용성을 높이는 측면에서도 필요한 공정이며 현재 국내 기술 수준의 미비 및 연구의 부재로 연료전지 시장의 확대에도 차질이 있을 수 있다.

따라서 본 연구에서는 1 kW 급 연료전지에 사용되는 디젤 흡착 탈황 반응기의 디자인을 위한 기초 연구를 수행하였다. CFD 모델링을 통해, 탈황 촉매로 충전된 반응기 내부의 유동 및 황 화합물의 농도 변화를 모사하여 충전된 반응기 성능에 영향을 미치는 주요 디자인 변수의 영향을 살펴보았다. 이를 통해 유량, 반응기 크기, 탈황 촉매의 성능 및 투과율 등 각각의 반응기 디자인 요소에 대한 영향을 평가하여 연료전지용 디젤 탈황 반응기의 초기 디자인을 도출하였다. 본 연구 결과는 연료전지뿐 아니라 일반적으로 정유사에서 생산되는 디젤유의 황 함유량을 감소시키는 저황 시스템 디자인에 활용할 수 있으며 이러한 의미에서 석유화학 산업의 청정화 기술 확보에 이바지할 것으로 기대된다.

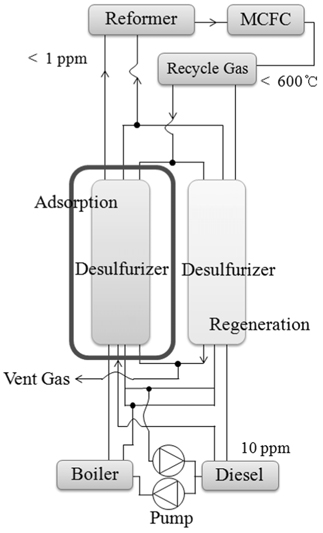

Figure 1은 흡착 탈황 반응기를 포함한 전체 연료전지 공정을 나타낸 모식도이다. 그림 중 적색 사각형으로 나타낸 부분이 본 연구에서 디자인하고자 하는 흡착 탈황 반응기이다. 그림에 나타난 바와 같이 최초 10 ppm의 황 화합물을 포함한 디젤이 펌프(Pump)와 보일러(Boiler)를 거쳐, 흡착 탈황 반응기로 들어간다. 반응기 내부에는 금속산화물 기반 촉매가 충전되어 있어, 디젤 중의 황을 흡착하게 된다. 흡착 탈황 반응기를 통과하여 나온 디젤 중 황 화합물의 농도는 1 ppm 이하로 맞추어야 한다. 이렇게 정제된 디젤이 개질기(Reformer)를 거쳐 용융탄산염 연료전지(molten carbonate fuel cell, MCFC)로 들어가서 전기 생산에 활용되게 된다.

흡착반응기는 병렬로 설치되어 일부 반응기는 흡착반응을 진행하고, 흡착 반응이 끝나 반응기 내부의 촉매가 황으로 포화된 반응기는 고온의 퍼지 가스를 이용하여 금속산화물 촉매에 흡착된 황을 제거하여 다음번 탈황시스템에 사용되며 기존 흡착 탈황 반응기가 포화되면 역할을 바꾸어 가동하게 된다.

일반적으로 앞서 언급된 탈황 반응기 내부의 상황을 모사하는 것은 매우 복잡하고 어려운 작업이다. 왜냐하면, 실제반응기 내부의 유동 및 흡착 메커니즘에 관한 대부분 변수는 온도 및 압력에 영향을 받게 되고 반응기 내부의 온도는 다시 반응기 내부 유체의 흐름의 영향을 받아 변할 수 있으므로 이러한 상호 작용을 해석하기 매우 어렵기 때문이다. 따라서 이러한 상호작용을 해석하기 위해 수치해석 프로그램을 이용한 해석이 필수적이다[6-9]. 본 연구에 사용된 수치해석 프로그램인 COMSOL Multiphysics는 다중물리해석 프로그램으로 전기, 기계, 유동, 및 화학반응 등의 여러 복합적인 다중 물리현상을 해석하는 데 활용할 수 있다. 따라서 본 연구에서는 COMSOL Multiphysics를 활용하여 유체유동 및 화학반응이 복합된 흡착 탈황 반응기 내부를 모사하여 반응기의 크기 및 유량 등 기본 반응기 디자인 정보를 도출하였다.

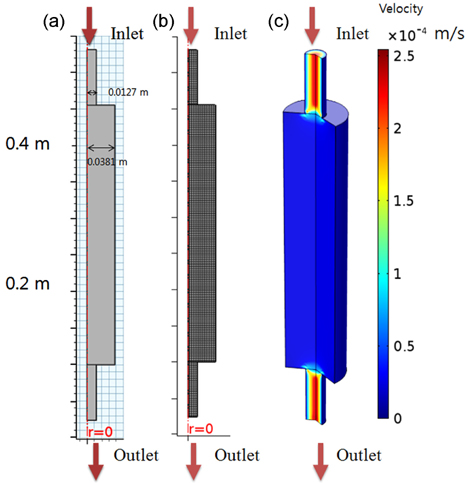

본 연구에서는 Figure 2에 나타난 바와 같이 전체 탈황 공정 중 탈황이 일어나는 흡착 탈황 반응기 내의 유동 및 황 화합물의 농도 분포를 모델링 하였다. 반응기는 축 대칭의 원통형 구조로 모델링에서는 Figure 2(a)에 나타난 바와 같이 축대칭형 2차원 영역을 수치해석 영역으로 설정하였다. Figure 2(b)에는 수치해석에 사용된 2차원 격자 구조가 나타나 있다. 반응기의 크기는 미국 TDA research inc. 사의 탈황 반응기의 크기를[10] 참조하여 높이 335.6 mm, 지름 76.2 mm로 설정하였으며 inlet과 outlet은 지름 25.4 mm의 관으로 연결하였다. 흡착 탈황 반응기 내부에 사용된 촉매는 금속산화물 계열이며, 촉매의 입도 분포는 100~300 μm, 평균 지름 200 μm이다[11].

모델링에서 격자구성을 조밀하게 하면 데이터의 세밀한 해석이 가능하지만, 무의미하게 작게 만들면 해석시간만 증가시킬 뿐 유의미한 결과를 얻을 수 없으므로 적절한 격자를 구성하는 것이 중요하다[12]. 본 흡착 탈황 반응기 모델링에서는 격자 수를 각각 5 × 102, 1 × 103, 5 × 103, 1 × 104, 1 × 105개로 설정하여 해석한 결과 5 × 103개 이상의 격자에서는 출구 유속에 대한 유의미한 결과의 변화를 보이지 않아 5 × 103개의 격자를 사용하여 모델링을 진행하였다.

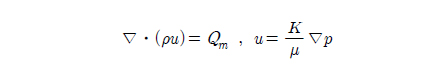

반응기 디자인에서 주요변수로 설정한 것은 탈황 반응기 내부로 들어가는 디젤의 유량, 반응기의 지름 및 길이, 그리고 탈황 반응기 내부에 충전된 촉매의 크기 및 공극률이다. 일반적으로 유체에 대한 지배방정식은 Navier-Stokes 방정식을 사용하게 되나 본 연구에서는 다공성 매질을 통과하는 유체의 거동을 모사할 수 있는 Darcy's law를 이용하였다. Darcy’s law는 Navier-Stokes 방정식을 기본으로 하여 모래에서의 물의 흐름에 대한 실험으로부터 경험적으로 유도된 식으로 다공성매질, 예를 들어 모래나, 입자로 된 촉매들이 가득 차있는 내부를 지나가는 유체의 흐름을 해석할 때 유용한 식이며 다음과 같이 주어진다.

Governing Equation for Darcy’s Law

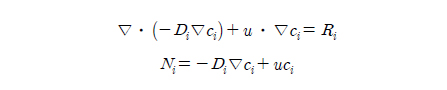

Darcy’s law에 의하여 해석된 흡착 탈황 반응기 내부의 유속 정보를 활용하여 황에 대한 물질전달 방정식을 해석하여 반응기 내부에서 황 화합물의 농도를 예측하였다. 지배방정식에서 황 화합물의 확산계수(diffusivity) 값은 3 × 10-9 m2/s이다. 분자 수준의 상호작용에서 실제 촉매 표면에서 황 화합물의 전달계수와 디젤 내부에서 황 화합물의 전달계수는 다를 것으로 예상하나, 반응기 디자인에서 전달계수는 실험적으로 얻은 거시적 관점에서의 평균적인 값을 사용하였다.

Governing Equation for Transport of Sulfur

3.1. 촉매로 충전된 반응기 내부 유속 및 압력 강하 예측

본 연구에서는 촉매로 충전된 반응기가 사용되어 Darcy’s law를 지배방정식으로 설정하였다. 디자인한 탈황 반응기에 이러한 지배방정식이 잘 적용되는지를 확인하기 위하여, 내부가 빈 상태의 반응기와 촉매로 내부가 충전된 상태의 두 반응기 내에서의 흐름을 비교하였다. 촉매로 충전되지 않아 내부가 빈 반응기는 출구와 입구 유속의 변화가 크게 없고, 유체의 내부 흐름이 직선적이며, 디젤의 유동이 반응기 내부로 퍼지지 않고 중심 부분에 유량이 집중되는 특성을 보였다. 이와 달리 촉매로 충전된 반응기 내부 유속의 분포는 Figure 2(c)에서 나타낸 것과 같이 내부에 충전된 촉매를 따라서 내부유체의 흐름이 반응기 전체로 퍼지면서 압력 및 유속저하가 생김을 확인할 수 있다. 수치모델로부터 계산된 충전된 반응기를 통과하며 생기는 압력 손실은 77.7 Pa로 단순하게 계산된 Darcy’s law의 압력 손실 계산 값과(174 Pa) 다소 차이는 있으나 이는 입구 관과 반응기의 지름 차이에 따른 변화에 기 인한 것으로 보인다. 따라서 지배방정식으로 설정한 Darcy’s law가 수치해석 모델에 잘 적용됨을 확인할 수 있었다. 또한, 반응기 수치해석 모델링을 통한 유속 및 압력 손실 예측 데이터는 실제 탈황 프로세스 설계 시 필요한 펌프의 용량 등을 결정하는데 Darcy’s law를 이용한 단순 예측 결과보다 정확도 및 정밀도가 높은 디자인 정보로 활용할 수 있을 것이다.

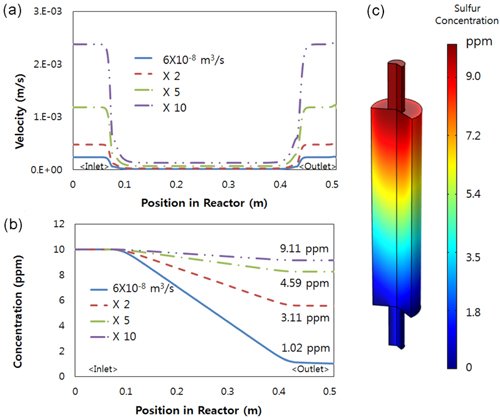

반응기에 영향을 미치는 주요 인자는 반응기 내부로 유입 되는 유체의 유량, 반응기의 지름 및 길이, 촉매의 탈황 성능 및 공극률 등이 있다. 이 중 가장 주요한 변수는 유량에 따른 탈황 성능이다. 따라서 주어진 반응기 용량에 대해 목표치인 1 ppm 이하의 황 화합물 농도를 맞추기 위한 촉매의 탈황 성능을 예측하였다. 이를 위해 디젤 유량의 변화에 따른 반응기 내부 유속 변화 및 반응기 출구에서의 황 화합물의 농도변화를 해석하였다. 유량의 설정은 1 kW 급 디젤 탈황 반응기 디자인에 맞게 6 × 10-8 m3/s를 기본으로 하여 유량의 2배, 5배, 10배로 설정하여 해석하였다. Figure 3(a)에 나타낸 바와 같이 반응기 내부 유량 변화에 따라 유입관 내 중심 유속은 유량에 비례하여 증가하는 경향을 보였다. 하지만 반응기 내부의 중심 유속은 이와는 다른 분포를 보였다. 이는 반응기 내부에서 유속의 분포가 유입관과 반응기 내부에서 달라짐을 의미하며 이로부터 유량의 선형적 증가가 단순히 체류시간의 선형적 증가로 이어지지 않음을 시사한다. 따라서 출구에서의 황 화합물의 농도가 유량에 선형적으로 변하지 않음을 유추할 수 있다.

1 kW급 디젤 탈황 반응기에 10 ppm의 황 화합물 농도를 가진 디젤이 유입되었을 때 1 ppm 이하로 황 화합물의 농도를 맞추기 위한 촉매의 최소 탈황 성능은 3.59 × 10-4 ppm/s로 예측되었다. 그러나 실제 반응기 설계에서는 황 화합물이 촉매에 흡착됨에 따라 탈황 성능이 감소할 것으로 예상한다. 따라서 흡착저하에 따른 촉매 성능에 관련된 연구 및 흡착되어 성능이 저하된 반응기의 재생프로세스에 관한 연구가 추가로 수행되어야 할 것으로 보인다. Figure 3(b)에는 이 최소 탈황성능을 가진 촉매를 사용했을 때 수치모델로 예측된 황 화합물의 농도 분포가 나타나 있다. 만일 유량을 증가시키게 되면 반응기 내부 전체적인 유동 속도가 증가하여 디젤이 반응기 내부에 머무르고 있는 체류시간이 단축된다. 따라서 유량이 증가할수록 반응기 출구에서의 디젤 중 황 화합물의 농도는 Figure 3(b)에서 같이 증가 한다. 하지만 출구에서의 황 화합물의 농도는 유량의 변화에 따라 선형적으로 변하지 않았다. Figure 3(b)에 나타낸 바와 같이 유량을 2배 증가시켰을 때의 출구에서 황 화합물의 농도 차이는 약 3배 차이가 났으나 유량을 10배 증가시켰을 때에는 9배가량 차이가 났다. 이러한 결과는 출구에서의 황 화합물의 농도가 Figure 3(c)에 나타낸 바와 같이 반응기 내부의 유동 분포에 영향을 받아 결정되기 때문으로 판단된다.

3.3. 반응기 크기 변화에 따른 흡착탈황 반응기 디자인

반응기 디자인에서 가장 주요한 요소는 반응기의 크기 및 형상정보이다. 따라서 탈황 반응기의 지름 및 길이를 변화시키며 탈황 성능의 변화를 해석하여 반응기 디자인에 대한 기준을 확보하였다. 생산성을 10배 높이는 상황을 가정하여 기준 유량의 10배인 6 × 10-7 m3/s 유량 조건을 사용해 반응기 내부의 지름 및 길이를 변화시키며 황 화합물의 농도 분포 변화를 해석하였다.

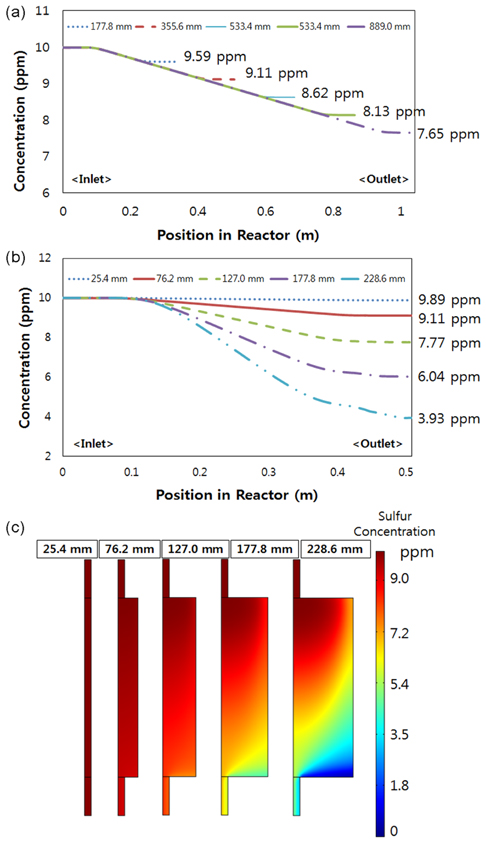

먼저 반응기의 길이를 177.8 mm에서 889 mm까지 변화시켰을 때의 출구 황 화합물의 농도 변화를 해석하였다. Figure 4(a)에서 나타낸 바와 같이 출구의 황 화합물 농도는 길이가 증가함에 따라 체류 시간이 선형적으로 증가함으로 출구에서의 황 화합물의 농도가 선형적으로 감소함을 확인하였다. 길이가 177.8 mm 증가 할 때, 출구에서 황 화합물의 농도는 약 0.5 ppm 가량 추가로 감소함을 알 수 있다. 반응기의 길이 증가는 반응기의 입구 효과나 출구효과의 부분의 영향을 받지 않고 단순히 체류 시간이 증가하는 효과가 있으므로 이러한 결과가 나타난 것으로 해석할 수 있다.

반응기 길이의 변화와 다르게 반응기 지름의 증가는 Figure 4(b)에 나타낸 바와 같이 지름이 증가함에 따라 반응기의 지름과 반응기의 입구 및 출구 부분 유입관의 지름 비가 변함에 따라 입구효과가 변화하여 유동의 형태가 매우 크게 변하였다. 출구에서의 황 화합물의 농도뿐만 아니라 전체적인 황 화합물의 농도분포 자체가 반응기 내에서 크게 변화함을 Figure 4(c)에서와 같이 확인할 수 있다. 반응기의 지름이 76.2 mm에서 228.6 mm로 3배 증가할 경우, 반응기의 부피는 9배 증가한다. 이것을 기준 높이 335.6 mm에서 9배 증가한 높이 3,200.4 mm의 반응기와 출구에서의 황 화합물의 농도를 비교 하면 각각 3,93 ppm, 1.3 ppm이다. 즉, 228.6 mm 지름의 반응기 출구에서 황 화합물의 농도인 3.93 ppm은 약 2,286 mm 길이의 반응기 출구에서의 황 화합물 농도와 같은 값으로 반응기의 길이증가가 부피증가보다 본 형상에서는 더 높은 효율을 보임을 확인할 수 있다. 이러한 결과는 Figure 4(c)에서 나타낸 바와 같이 반응기의 입구와 반응기의 지름 차이가 입구효과를 증가시켜, 반응기 내부 전체로 흐름이 퍼지지 않고 반응기 내부에서 흐름이 생기지 않는 부분, 즉 데드존이 생겨 실제 반응기 부피의 감소 효과를 나타내었기 때문으로 판단된다. 하지만 반응기의 길이를 증가하는 것은 공간적으로 비효율적인 디자인이 될 수 있으므로 실제 상세 디자인에서는 디자인에 필요한 여러 다른 요인 등을 고려한 추가적인 디자인 최적화가 필요하다.

3.4. 투과율에 따른 반응기 내부 유동 및 농도 변화

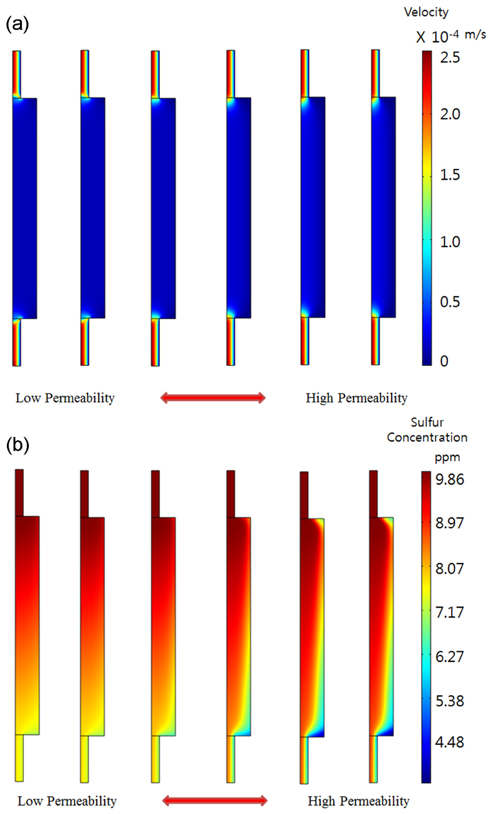

반응기 성능에 영향을 미치는 또 다른 변수로는 반응기 내부에 충전된 촉매의 크기 및 공극률이 있다. 일반적으로 충전물의 크기가 변화하게 되면 공극률 또한 변화하게 된다. 충전물의 크기가 커지게 되면 입자 사이의 공간이 많아져 반응기 내부의 공극률이 커지게 되며 입자 크기가 작아지면 이와 반대로 공극률이 작아지게 된다. 일반적으로 충전물 내부에 공간이 많아지게 되면 공극률이 커지게 되는데 이러한 영향을 Darcy’s Law에서는 투과율(permeability)이라는 값을 사용하여 나타낸다. 투과율은 입자의 크기, 모양, 분포 상태에 따라서 좌우되며 입자의 크기와 공극률의 정보를 하나의 파라미터로 대변하여 표현한 값이다. 따라서 본 연구에서는 투과율을 변화시키며 반응기 내부의 유동과 황 화합물 농도에 미치는 영향을 분석하였다

Figure 5에 나타난 바와 같이 투과율이 커짐에 따라 입구 부분을 제외하고는 내부 유동의 변화는 크게 보이지 않으나 황 화합물의 농도 분포는 많은 변화가 관찰되었다. 농도 분포로부터 내부 유동의 변화가 투과율이 커짐에 따라 유동이 주로 중심부로 쏠림으로써 높은 투과율을 보이는 반응기에서는 반응기의 구석 부분에 데드존이 형성됨을 예측할 수 있다. 이는 유속의 분포를 더욱 자세히 살펴보면 재확인할 수 있는 내용으로 투과율이 커짐에 따라 유동이 중심에 집중되어 나타나는 효과이다. 이로부터 향후 반응기를 상세 설계할 때 사용되는 촉매의 투과율 정보가 반응기의 성능을 예측하면서 중요한 요소임을 확인할 수 있었다. 따라서 촉매의 탈황 성능과 함께 투과율 정보를 확보하는 것이 더욱 정확한 반응기 성능을 예측하고 디자인하는 데 필요함을 확인하였다.

본 연구에서는 수치해석을 통해 연료전지용 디젤 흡착 탈황 반응기에 대한 주요 디자인 정보를 도출하는 기초 연구를 수행하였다. 반응기 디자인의 주요 인자로 디젤의 유량, 반응기의 크기, 그리고 충전된 탈황 촉매의 투과율의 영향에 대해 살펴보았다. 유량 변화에 따른 반응기 내부의 유동 및 황 화합물의 물질 전달 변화를 모사하여 출구에서의 황 화합물의 농도 변화를 살펴봄으로써 출구에서의 황 화합물의 기준 농도(1 ppm)를 맞추기 위한 탈황 촉매의 성능을 예측하였다. 반응기의 길이와 지름의 변화에 따른 영향을 각각 살펴보았다. 반응기의 길이 변화에 따른 영향은 선형적 압력 강하, 체류시간의 증가 등 이론식들로 간단히 예측되는 결과에 부합하는 결과를 보였다. 하지만 반응기의 지름 변화는 길이의 변화보다 복잡하고 다양하게 반응기 성능에 영향을 미쳤다. 특히 출입구에 연결된 관과의 지름 차이가 작을수록 입구 효과가 줄어들어 반응기 중심과 반응기 벽면의 유동 차이가 없으나, 지름 차이가 클수록 반응기 벽면과의 유동에 차이가 생겼으며 이러한 유동의 차이는 반응기 내부 반응에 영향을 미쳐 출구에서의 황 화합물 농도에 큰 영향을 미쳤다. 충전된 탈황 촉매의 투과율은 내부 유동의 변화를 유도하여 출구에서의 황 화합물 농도에 상당한 영향을 미쳤으며 향후 상세 디자인 시촉매의 투과율에 따른 효과를 반드시 고려해야 함을 알 수 있었다.

본 연구 결과로부터 디자인된 흡착 탈황 반응기는 선박 연료전지용 디젤의 탈황기술에 이용될 수 있으며, 기존 연료전지의 크기를 효과적으로 감소시키고 효율을 크게 높일 수 있을 것으로 기대된다. 또한, 향후 탈착 반응 등을 추가로 고려함으로써 열 순환식 흡착(Thermal Swing Adsorption) 기술을 [13] 활용하여 연속적으로 흡착-재생을 반복하는 전체적인 탈황 프로세스 개발에 이용될 것이다. 이러한 연료 정제 시스템의 개발은 국내의 화공장치, 조선, 철강, 건설, 전자 IT 산업 등을 포함하는 국내 세계 일류 산업 인프라와 연계시켜 원자재 및 공정의 국산화를 통해 최종 제품의 기술 완성도와 경제성을 향상해 수입품 대체 및 수출 산업으로의 육성을 가능하게 할 것이다.