This paper study is for enhance the productivity. The purpose of this study is save the cost and contribute the enhancing company‘s competitiveness by analysis overall wastes in production line and improve the wastes in production line. Many company does not have clear process for analysis the wastes in production line. so they use classical IE tool and advanced IE tool by considering their current situation but the result was not so effective.

The study to arrange the classic IE and advanced IE by each step to analysis the wastes by each production line include assembly line and processing line and automation line so that we can predict the mount of the overall wastes and easily select / focus on the tool for maximize the improvement result.

It will contribute to establish the mid term and long term improvement activity plan

딜로이트 와 미국경쟁력위원회(2012)에서 발표한 ‘2013 세계 제조업 경쟁력 지수’ 보고서에 따르면 한국은 2011년 3위에서 2012년 5위로 밀려난 데 이어, 2013년에는 6위로 하락한다고 하였다.

한국생산성본부(1989)는 이미 국내 기업들이 내외적으로 급속한 환경 변화에 많은 어려움을 직면하고 있으며 일부 업종은 채산성이 없어 도산하거나 업종 전환이 불가피한 실정에 있다고 하였다. 이렇게 기업이 당면 하는 문제점을 극복하고 경쟁력을 강화하기 위하여 생산성 향상, 원가절감, 품질향상 노력이 절실히 요청되고 있다고 하였다.

본 연구에서는 생산현장에 기업의 전체적 관점에서 낭비를 파악하고, 이를 개선하여 생산성 향상에 연구목적을 두고 있다. 생산성의 성과를 높이기 위해 생산혁신 기법의 활용을 통한 산업공학(Industrial Engineering) 기법을 적용하고 아이디어를 창출하여 생산성 향상과 낭비 감소의 성과향상을 얻게된 K사의 생산혁신 기법을 활용한 사례에 대해 연구한다. 이러한 필요성을 바탕으로 다음과 같은 연구목적을 달성하고자 한다.

첫째, 생산혁신 기법의 활용을 통한 생산성 향상에 있어서 고전 IE와 응용 IE를 비교하고, 응용 IE의 중요성과 문제점을 파악하여 향후 발전 진화시켜야 하는 필요성을 제시한다.

둘째, 제조현장의 생산 자동화 등의 발전과 더불어 생산성 향상을 위한 생산혁신 기법도 단위공정의 혁신보다는 공정 전체의 낭비를 객관적으로 파악, 개선하는 접근방식이 필요하다. K 사의 사례를 통하여 효과적인 접근방식과 개선 포인트를 정리한다.

셋째, 벤처기업 등 생산자동화 공장에서 생산 혁신 기법을 활용한 프로젝트 활동으로 기존의 프로세스를 개선하여 인적 생산성과 낭비 비용 감소, 성과 향상을 이룩한 K사의 사례를 구체적으로 제시하여 성공요인을 도출한다.

김병진·유인선(1994)은 오늘날의 생상 현장은 기업내외의 여건 변화로 크게 변하고 있다. 기업 내의 여건 변화는 다품종 소량생산, 조달기간(lead time)의 단축, 저 원가 고품질, 제품의 수명 주기 단축 등이 있고 외부 환경 변화로는 구조적인 노동력의 부족, 고임금 등의 사회적 변화를 둘 수 있다. 이에 효율적으로 대처 해 나가기 위해 기존의 생산 방식에서 새로운 전환을 모색하고 있다.

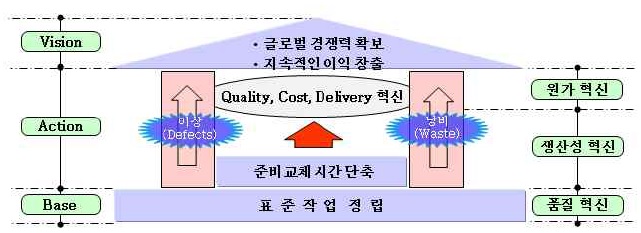

많은 기업들은 생존을 위해 환경변화에 신속하게 대응해 나가고, 전 구성원이 비젼과 전략 그리고 정보를 공유하여 부문의 최적화가 아닌 기업전체의 이익을 위한 최적의 경영환경을 구축하며, 복잡해지고 예측할 수 없는 미래를 대응하기 위하여 바람직한 미래의 기업 상을 달성하기 위하여 단계적, 지속적인 혁신활동을 추진해야 할 것이다.

한국표준협회(2011) 현장 낭비개선에서는 제조업의 경우 이상적인 공장을 그려보면, 조직의 단순화 및 팀제 활성화에 따라 권한이 위임되고, 생산목표나 계획을 책임지는 생산 조직을 구축하여, 전 직원의 다기능, 다공정화 능력을 갖추고, 개선활동이 살아 숨 쉬는 원가절감의식과 능력에 의한 임금체계가 반영되는 공장. 생산 라인은 빠른 금형 및 모델 교환을 통해 소 로트 화 되고 택 타임(Tact Time) 에 의한 제조 전 공장에 간판체계를 구축하여 후 공정에 인수하는 방식으로 되어 납기보증체제를 갖고, 전 라인에 걸쳐 공정 혁신을 해 나가야 한다.

생산혁신이란 기업이 궁극적으로 고객만족과 이익확보를 위하여 낭비와 로스를 배제하여 고객이 원할 때 원하는 제품을 빠른 리드타임으로 생산하여 제공하는 생산체계를 말한다.

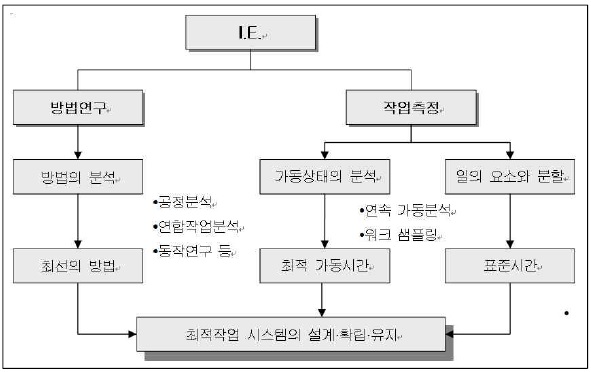

생산혁신에는 산업공학(Industrial Engineering)의 관리기술이 활용되는데, 이는 F.W Taylor 와 F.B. Gilbreth의 작업측정과 방법연구 등의 고전의 산업공학과 일본의 TOYOTA 사에서 추진 중인 평준화 생산과 인변 자동화 등의 응용 산업공학으로 이를 정리하면 <표 1>과 같다.

고전 I E와 응용 I E 비교

<그림 2>와 같이 IE는 작업측정과 방법연구에서 현장의 가동 낭비와 작업방법, 즉 능률로스를 파악하여 낭비를 최적화 하는데 많은 기여를 해 왔다.

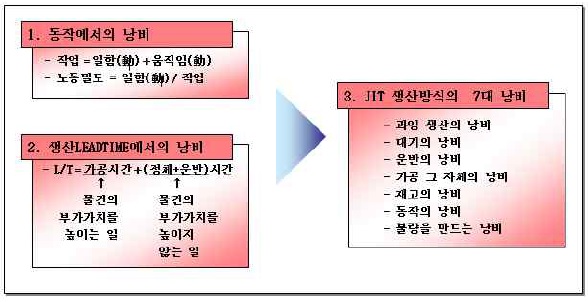

한국표준협회(2011) 제조공정 프로세스분석 및 개선기술에서는 <그림 3>와 같이 TOYOTA 사에서 추진 중인 혁신활동, 즉 응용 IE 인 JIT( Just In Time )와 인변 자동화의 실체를 보면 현장의 7대 낭비를 구분하고, 이를 개선하여 부가가치 작업을 증대하여 생산성을 향상에 역점을 두고 있다.

2.2.1 가치 흐름도(Value Stream Mapping, VSM)에 의한 개선

한성재(2011)는 가치 흐름도를 국내 FPCB 제조업체에 실행하여 리드타임의 단축과 낭비제거에 대한 효과에 사례를 제시함으로써, 린 생산방식에서 가지는 가치흐름도(VSM)의 효과와 역할에 관하여 재 정의하였다.

하지만 VSM은 관리업무 및 생산현장의 공정을 부가가치 활동, 피할 수 없는 낭비, 제거 대상 낭비 등 3가지 형태로 구분하여 Mapping을 실시하여

낭비부분을 제거하는 기법으로 이는 고전 IE의 가공 또는 조립( ○ )은 부가가치 활동, 검사(◇)와 저장(▽) 같은 피할 수 없는 낭비, 대기(D)와 운반(→) 등과 같은 제거 대상의 낭비로 분석하는 공정분석과 유사하며, 이를 구체화하기 위해서는 운반분석, 가동분석, 작업분석, 동작분석 등을 활용해야 한다.

즉, 어느 특정 목적의 가치를 흐름도로 도시하고 가시화함으로써 낭비를 명확화 하는 것으로는 유용하나 존재하는 모든 낭비를 파악하기에는 한계가 있다.

2.2.2 생산혁신기법적용

정종우(2011)는 생산자동화 이후에 응용 IE를 통하여 다품종 소량생산의 필요에 대응하여 생산성 향상 효과와 인력의 생산성 향상에 개선효과를 입증하였고, 생산 자동화 이후에도 고전 IE 기법을 활용한 생산혁신의 중요성과 신기법 적용으로 인한 효과를 입증하였다.

현장의 4가지 낭비를 분석, 파악하기 위한 구체적인 방법을 제시하는데 미흡 하였으며, 현장의 낭비를 먼저 크게 라인(Line)내 낭비와 라인 외 낭비로 구분하여 물건을 가공하거나 조립하는 주작업과 이를 지원하는 자재운반, 설비동작이나 이상조치를 위한 이동 등의 부대작업으로 구분하여 구체화하는 연구가 보완 되어야 할 필요가 있다.

생산 공정에서 발생하는 낭비들을 구체적으로 구분하여 가동 낭비(Loss), 편성낭비, 능률낭비, 방법낭비를 파악하여 이를 각각 산업 공학적 실천 프로세스인 Plan(개선안 실행 위한 실행준비), Do(최적방법으로써 개선안 실행), Check(최적방법으로써 실현 가능성 검증), Action(최적 방법으로써 현장적용/ 운영) 사이클(Cycle)에 따라 해결하는 방법을 제시하였다.

2.2.3 제조시스템의 개선

전상욱(2010)는 자동차 엔진 조립라인의 다 기종 생산 시 품질 안정화 및 생산성 극대화를 발휘할 수 있는 시스템을 구축하기 위해 가동율 저해요소를 분석하고 공정개선 및 신기술 적용을 통한 제조시스템의 개선, 다양한 신기술 적용을 통한 새로운 시스템 개발도 중요하지만, 기존 공법의 문제점을 파악하고, 분석하여 공정개선을 통한 제조시스템 개선, 특히 엔진 조립라인의 엔진테스트를 위한 장비에 있어 엔진구동을 위한 더미 아답터 및 와이어링 장착 관련 혼류라인 구성 시 가동율 저해요인 분석 및 개선에 초점을 맞추어 제조 시스템 개선하였다.

다품종 생산이 불가피한 상황으로 차량의 생산순서에 부합 될 수 있도록 랜덤방식으로 운영되어야 한다. 다 기종 생산 및 랜덤방식으로 운영되다 보니 가동률 저해요인이 많이 발생하게 된다. 그러므로 공정개선 및 신기술 적용 등을 통해 가동률 저해요인을 해소하여 라인 안정화 및 생산성 향상을 목표로 개선된 제조시스템의 개발 하였다.

전상욱(2010) 연구사례는 다품종 생산 및 랜덤방식으로 운영의 가동율 저해요인을 공정개선 및 신기술 적용 등을 통해 해소하여 라인 안정화 및 생산성 향상에 기여하였다.

2.2.4 기존연구 고찰 종합 정리

생산혁신활동에 대한 연구는 매우 많이 진행하고 있으며, 앞으로도 많은 연구가 진행될 것이다. 최근에도 린 생산혁신, 식스시그마와 연계된 생산혁신 등 많은 연구가 이루어졌다. 그러나 이 같은 연구들은 기존연구 고찰에서 살펴본 바와 같이 전상욱(2010)은 고전 IE 또는 응용 IE기법의 일부만을 적용하여 관심과 목적이 있는 대상 낭비만을 분석, 파악하여 개선하는 기법으로 발전되고 있다.

본 연구에서는 생산혁신 방법을 고전 IE와 응용 IE의 기법 등을 체계적으로 정리하여 단계별로 로드 맵(Road Map)을 제시하여, 생산혁신의 추진 기업들의 추진상의 애로와 부분 낭비보다는 전체적 관점에서의 낭비를 파악하고, 이를 개선하는데 기여하고자 하였다.

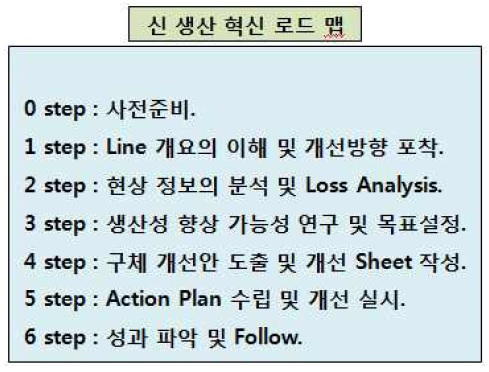

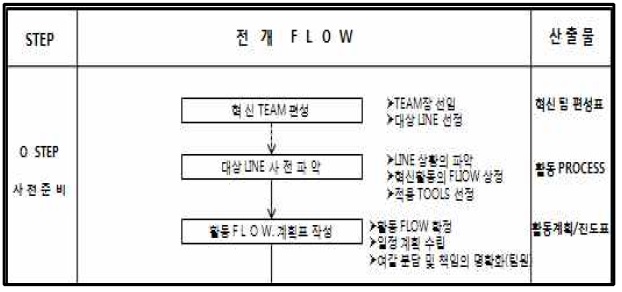

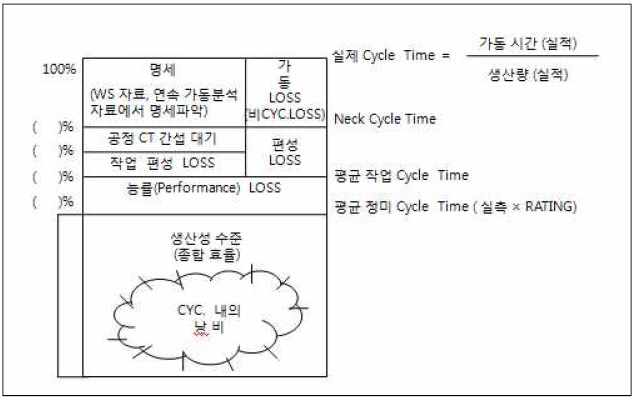

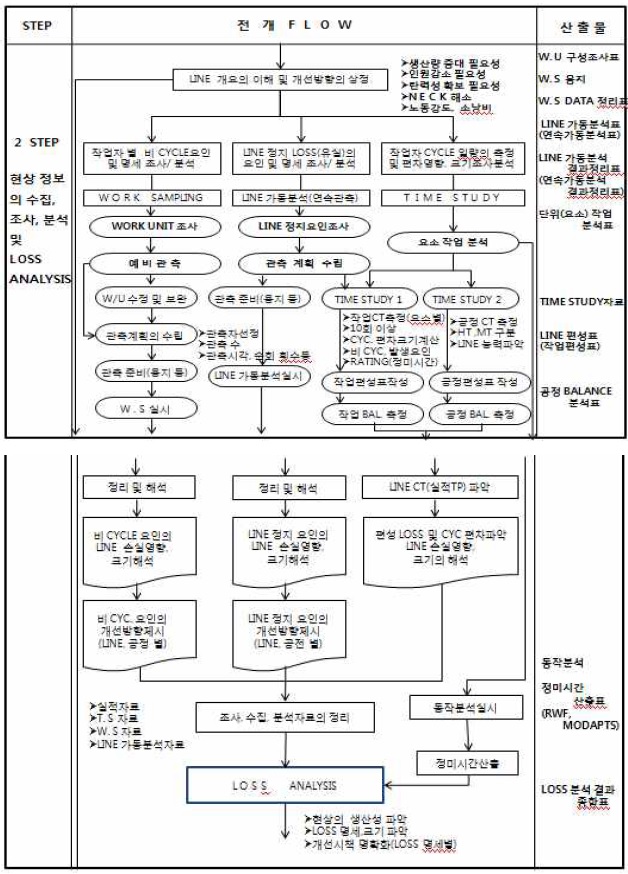

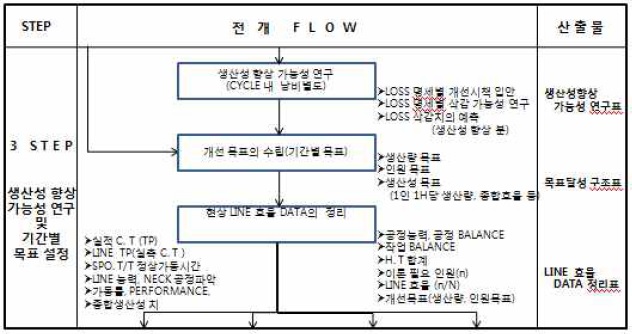

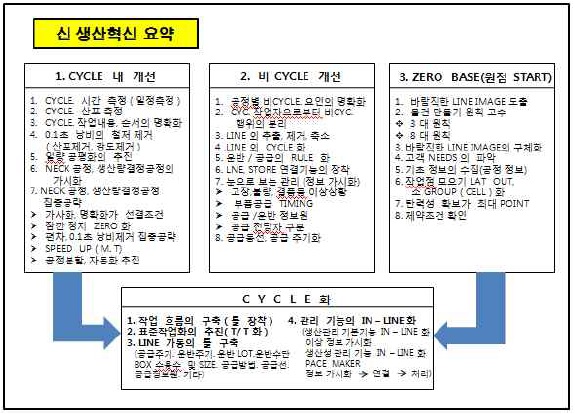

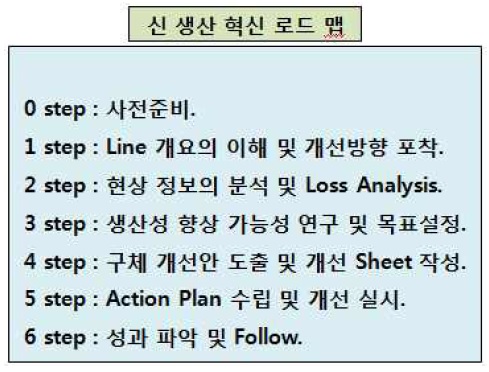

생산현장의 낭비를 종합적으로 분석하기 위하여 본 연구에서 새롭게 제안하는 로드 맵은 <표 2>에서 와 같이 경영환경 및 라인 요구를 파악하고 기초자료를 조사하는 사전준비를 <0 스텝>으로 하며, 파악된 자료와 구성원과의 회합을 통한 라인을 이해하며 개선방향을 포착하는 <1 스텝>으로 하여, 고전 IE기법인 공정분석, 가동분석(Work Sampling 과 연속가동분석), 작업분석을 실시하여 낭비분석(Loss Analysis)을 하는 <2 스텝>을 실시한다. <3 스텝>에서는 물건 만들기 3대 원칙인 무리, 낭비, 불합리 요인을 제거 시켜 생산성 향상을 기할 수 있도록 개선 가능성을 연구하여 각 낭비별로 목표를 구체화 한다.

신 생산혁신 로드 맵

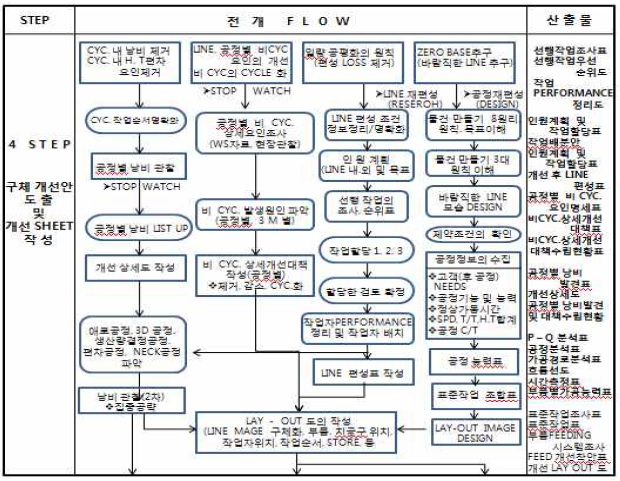

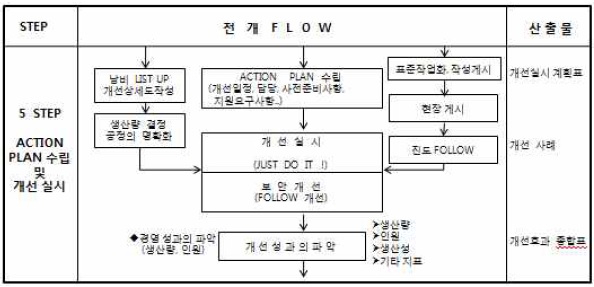

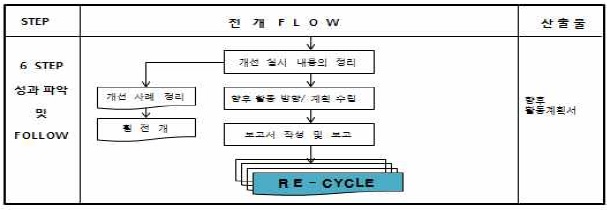

<4 스텝>에서는 낭비별 상세 개선안을 도출하여 개선 시트를 작성하며, <5 스텝>에서는 상세 개선안의 액션 플랜(Action Plan)을 수립하여 우선순위를 고려 개선을 실시한다. <6 스텝>에서는 실시된 개선안에 대한 성과를 파악하며, 이를 확대 또는 수평 전개하여 성과를 극대화 한다.

3.2.1 <0 step> : 사전준비

합리화기반 조성에서 도출한 Road Map 에 의거 작성된 세부수행계획을 추진할 멤버를 기업의 조직 및 Project 의 성격에 따라 선정하여 프로젝트 추진할 팀을 구성하는 것을 말한다.

팀 구성의 목적은 프로젝트를 수행할 네트웍 구축, 효율적인 프로젝트의 수행, 프로젝트를 수행할 핵심인재(Key-Man) 및 강사 육성이다.

또한 추진해야 할 사항으로는 대상 라인의 현황을 파악하고, 활동 프로세스를 계획 한다.

팀원의 구성이 완료 되면 이들에게 각각의 권한과 책임을 부여하고, 활동계획에 준하여 세부 일정계획을 수립케 한다.

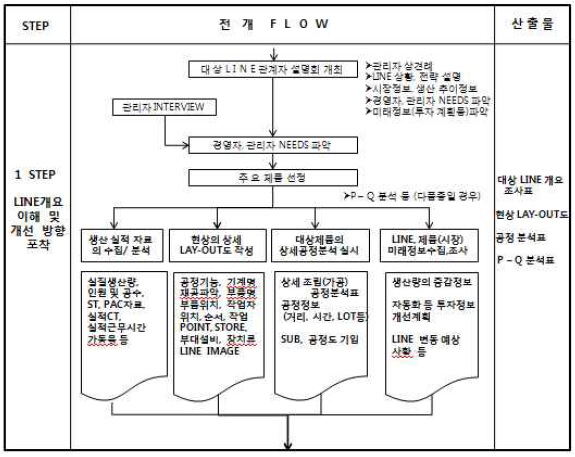

3.2.2 <1 step> : Line 개요의 이해 및 개선 방향 포착

팀원 구성과 책무가 명확화 되면 대상 라인의 관계자와 상견례 및 라인현황과 전략을 파악하고, 생산대상 제품의 시장 정보 및 생산 추이 정보를 입수한다. 또한 경영자 및 관리자와의 상담을 통하여 현장의 요구를 파악함과 더불어 대상 라인의 P-Q(Products & Quantity)분석을 통하여 해당 라인에서의 가장 많이 생산하는 분석대상의 제품을 선정한다. 이는 분석의 일관성과 분석 시간 확보 및 향후 개선성과를 극대화하기 위함이다.

분석대상 제품이 선정되면 4가지의 분석방향을 수립하는데 첫 번째는 기초자료, 즉 생산실적 자료 수집, 인원 및 공수, 실적 사이클 타임(Cycle Time), 가동률, 근무시간 등을 파악한다. 두 번째는 물류흐름을 파악하고 작업동선을 파악하기 위해 현장의 레이아웃(Lay-Out)을 입수 또는 작성하며, 공정별 재공현황, 작업자위치, 부품 및 자재위치, 작업흐름도등을 파악하며, 세 번째는 대상제품의 상세 공정분석을 실시하는데 조립라인인 경우, 조립 공정분석, 가공라인인 경우는 가공 공정분석을 실시한다. 네 번째 대상 라인의 미래 투자계획, 즉 생산량 증대 계획, 개선계획 또는 자동화 계획 등을 파악한다.

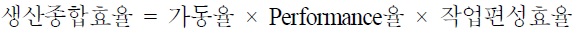

3.2.3 <2 step> : 현상 정보의 수집, 조사, 분석 및 로스 분석(Loss Analysis)

대상 라인의 생산량 증대 필요성, 임원감소, 탄력적운영의 필요성 및 애로공정(Bottle Neck) 해소 등의 개요를 이해하고 개선의 방향을 설정하기 위해서는 비가동요인, 즉 비 사이클 요인 및 명세를 조사 분석하기 위해 가동분석인 워크샘플링을 실시한다.

먼저 작업요소(Unit)를 조사하고 예비관측을 통하여 비가동 상태를 개략적으로 파악하여 실 관측 회수를 산정하는데 이는 통계적으로 다음과 같이 계산한다.

이는 이항분포의 표준편차를 계산하는 방식을 적용하여 관측회수를 산출하는 것이다. 이와 같이 관측회수와 작업요소를 확정하면 관측계획을 수립하여 비 사이클 요인의 라인 내에 손실영향 및 크기(비율)를 파악하여 개선방향을 제시한다. 또한 연속가동분석을 실시하여 라인 내에 정지요인 및 손실 영향을 파악하고 이에 대한 개선 방향을 제시한다.

마지막으로 작업자의 정규작업요소를 파악하여 시간분석을 실시하는데, 이는 10회 이상 충분히 측정하여 평균작업 시간과 편차를 파악하여 작업 편성표를 작성한다. 또한 정규작업 요소 표를 근거로 선행 작업 우선 순위표를 작성하여 라인 편성효율 향상을 위한 작업 재편성에 이용하기 위함이다. 조립 라인인 경우는 정규작업요소에 대하여 동작분석을 실시하는데, 이는 정미시간을 파악하기 위한 기초자료로 활용, 작업자의 정규작업, 즉 사이클 타임을 개선하여 공정 편성표를 작성하여 공정편성효율을 개선하기 위함이다.

이상과 같이 세 가지 분석을 완료 되면 이를 근거로 공정별, 종합 낭비(Loss)분석을 실시하는데, 이는 낭비별로 분류하면 크게 네 가지 낭비를 파악한다.

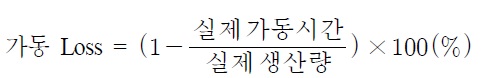

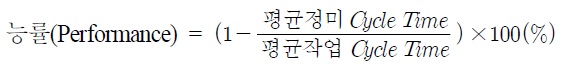

첫 번째는 가동 로스로서 이는 실적 생산량을 근거로 계산된 실적 사이클 타임을 기준으로 공정편성표에서의 애로시간(Neck Time)과의 비교로 계산하며 다음과 같이 계산한다.

- 가동 낭비(Loss)계산식 :

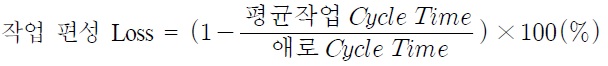

두 번째에는 편성 낭비를 계산하는데, 이는 애로 사이클(Neck Cycle) 타임 대비 평균작업 사이클 타임으로 계산하는데 다음과 같다.

- 편성 Loss 계산식 :

세 번째 능률 낭비는 평균 작업 사이클 타임 대비 평균 정미 사이클 시간으로 계산하는데 다음과 같다.

이상과 같이 요인별 낭비(Loss)를 계산하면 다음과 같이 낭비 종합 표를 작성하는데 표와 같이 작성한다.

전체적인 생산종합 효율은 다음과 같이 계산 정리한다

3.2.4 <3 step> : 생산성 향상 가능성 연구 및 기간별 목표설정

공정별 또는 종합 낭비 명세별 개선시책을 구상하여 삭감 가능성에 대하여 목표를 명확히 설정하고, 이에 따른 생산성 향상 분을 구체적으로 예측한다.

먼저 생산량 목표, 작업 인원 목표, 생산성 향상 목표 등을 수립한다.

이상과 같이 수립된 개선목표를 달성하기 위해서는 라인 효율 자료를 정리하는데, 여기에는 실적 사이클 타임 , 애로공정 및 애로 사이클 타임, 평균 작업시간, 가동률, 능률, 편성효율, 작업 공수 및 작업인원 등을 정리한다.

3.2.5 <4 step> : 개선안 도출 및 개선 Sheet 작성

<그림 8 >, <그림 9 >와 같이 수립된 개선목표를 달성하기 위해서는 라인관찰을 통해서 발견된 낭비 목록을 만들고 각각의 개선 시트(sheet)에 현상의 문제점을 구체적으로 표현 한다. 또한 워크샘플링 자료를 활용하여 라인 내의 비정규(비Cycle) 작업의 낭비요인을 3M(Man, Material, Method)측면에서의 발생요인을 구체적으로 파악하여 개선 Sheet에 명시하며, 작업량 공평화의 원칙에 의거하여 공정 작업 재편성을 실시하는데, 이때 선행 작업 우선 순위표를 근거로 작업량을 공평하게 재편성한다.

아울러 파악된 라인 정보를 활용하여 후 공정 또는 고객의 요구, 공정의 기능 및 능력, 정상 가동시간, 일일 생산량, 택 타임 등을 고려하여 공정능력표를 작성하고, 이를 근거로 표준 작업 표를 작성한다.

3.2.6 <5 step> : Action Plan 수립 및 개선 실시

구체화된 개선내용에 대하여 실행계획대로 일정계획을 수립하여 개선 실시하는데 개선일정 및 담당자, 사전준비사항, 지원요구사항 등을 반드시 포함하며, 표준 작업표에 대하여 현장 작업자에 교육과 게시를 통해 숙지시킨다.

3.2.7 <6 step> : 성과 파악 및 실시(follow)

일정계획대로 실시된 개선사항에 대하여 개선 시트를 활용하여 상세하게 작성하여 그 성과를 생산량, 작업인원 감소, 생산성 향상, 품질 향상 파악, 집계하여 내용을 정리하며 좋은 사례는 수평전개하고 종합효율 향상에 대하여 경영진과 관리자에게 보고한다.

또한 이와 같은 혁신활동을 주기적으로 실시하여 생산성향상을 통한 현장의 개선의식을 고취하여 글로벌 리더라는 목표를 달성한다.

생산현장의 낭비는 크게 가공이나 조립 등의 부가가치를 창출하는 정규 작업과 비정규 작업으로 구분할 수 있다. 정규 작업은 시간측정을 통한 작업산포의 개선과 일량 공평화의 추진 즉, 애로 공정 해소 및 편성효율을 극대화 방향으로 개선하며, 비정규 작업은 라인 외 작업인 운반, 자재공급 등을 정규 작업화 하는 방향으로 개선한다.

급변하는 경영환경을 극복하고 고객의 환경 및 서비스 가치 제고를 위해 FIRST 2015 비전 재정립을 바탕으로 실험정신, 도전정신, 개척정신으로 내부혁신을 실현하며, 이를 바탕으로 구 가치파괴를 통한 신 미래가치를 창출하는 창조경영을 실현하기 위한 일환으로 공장부문의 생산혁신을 추진, 현장중심의 경영을 통한 빠르고 효율적인 가치를 제공하여 매출 및 이익의 극대화라는 목표를 달성하기 위해 생산현장의 기본인 5S(정리, 정돈, 청소, 청결, 습관화)추진으로 밝은 현장 만들기를 실현하고 이에 생산성 향상을 위한 종합적인 낭비를 찾아 개선하는 혁신활동을 추진하고 있다.

4.2.1 생산현황 파악

본 연구 대상의 공정은 도말식 제품을 생산하는 공정으로 크게 배합부와 포장부로 구성되어 있으며 작업인원은 16명으로 구성되어 생산하고, 먼저 생산혁신을 위한 T. F. Team을 구성하여 분석대상이 되는 제품을 선정하기 위해 P-Q 분석을 실시하고 P2 제품을 선정하였다.

4.2.2 대상 제품의 공정분석

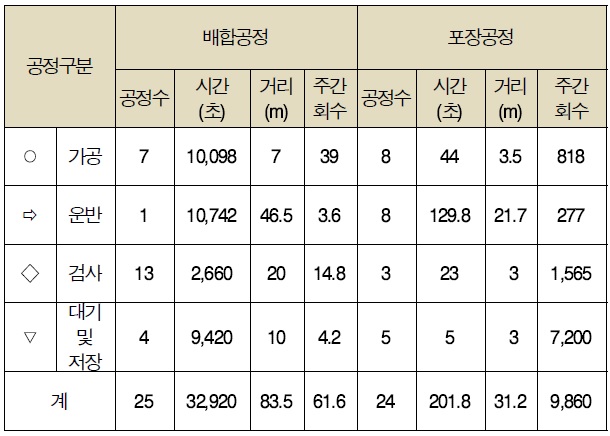

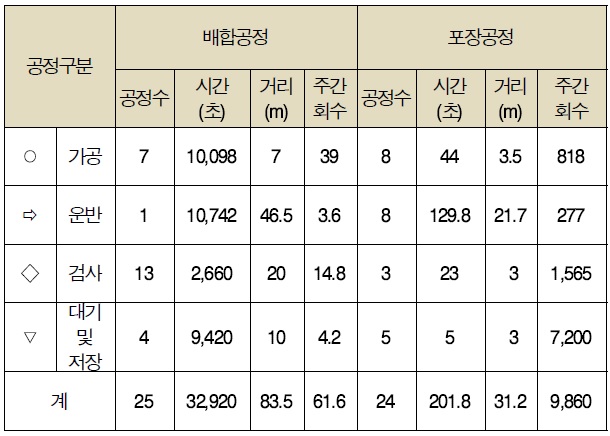

P2 제품을 선정한 배경에는 이 제품 생산 시에 생산성이 타제품보다는 저조하고 제품의 원가절감이 시급하다고 판단하여 선정하였으며, 이를 대상으로 공정분석을 실시하여 종합해 보면 <표 3>와 같이 부가가치를 창출하는 가공의 기호로는 전체 49 공정에서 15 공정이며, 운반의 낭비가 거리에서의 가장 많이 차지하고 있음을 알 수 있다.

공정분석 요약표

4.2.3 비 가동 요인 파악을 위한 가동분석

공정상의 비 가동 요인을 파악하기 위해 워크 샘플링 법을 활용한 분석 결과 비정규(비 Cycle) 작업비율(45.8%)에서 휴식 및 대기가 30.8% 으로 가장 높은 점유율을 보이고 있다.

4.2.4 작업자 편성 낭비 파악을 위한 라인 편성표 작성

배합공정과 포장공정의 라인편성표를 작성하여 먼저 배합공정의 실적을 보면, 생산량대비 근무시간을 기준으로 피치타임(Pitch Time) = 3600 초, 애로 사이클 타임(Neck Cycle Time) = 2433.9초, 평균 사이클 타임 = 826초 라인편성효율을 보면 배합공정은 33.9%으로서 매우 작업자 편성이 불합리함을 알 수 있으며, 또한 포장공정 또한 피치타임 = 3276초, 애로 사이클 타임 = 1716초, 평균 사이클 타임 = 823초 라인 편성효율이 48%로서 매우 불합리하게 편성이 되어 있다.

4.2.5 종합 낭비 분석

공정분석을 통한 전체적 관점에서의 운반 낭비를 파악하고 워크샘플링을 통한 비 가동 요인을 파악하며, 작업분석과 시간분석을 실시하여 라인 편성표를 작성하여 배합공정의 낭비를 종합해보면, 첫 번째 가동 낭비가 27.7%로서 감시 및 대기가 가장 큰 비율을 차지하고 있으며 그 외에 청소 및 용변 등이 4.7%를 차지하고 있다.

두 번째, 작업 편성 낭비는 44.6 %로서 작업자의 일이 매우 불합리하게 분배되어 있으며, 생산성 측면에서 배합공정은 23%로서 개선의 여지가 충분히 존재함을 알 수 있었다.

또한 포장공정 낭비를 종합해보면 첫 번째 가동 낭비가 45.6%로서 감시 및 대기, 운반, 청소 등으로 구성되어 있으며, 편성 낭비 또한 27.3 %로서 작업자간의 일이 매우 불합리하게 편성되어 있다.

종합해 보면 포장공정의 생산성은 25.5%로서 매우 저조하며 개선의 여지가 충분히 있음을 파악하였다.

4.2.6 생산성 향상 가능성 연구와 개선목표 수립 및 실행

첫 번째 배합공정은 종합 낭비 분석 결과를 근거로 각각의 낭비요인에 대한 개선 시책과 방향을 수립하여 가동 낭비는 30 ~50 % 삭감 목표를 수립하고, 편성 낭비는 작업자의 재배치 및 인원 감소 (4명 -> 3명)를 통하여 50% 삭감목표를 수립하였으며 전체 생산성 향상 목표를 25 % 로 설정하였다.

개선목표를 달성하기 위한 개선방향은 집진설비의 완벽한 보완 및 혼합시간을 표준화하여 일정시간으로 유지하고, 작업장 내에 화장실과 세면실을 보완, 진동체를 밀폐시켜 청소를 하지 않아도 되게 설비 보안을 실시하며 작업자 1명을 감소시켜 작업량을 공평하게 재배치하였다.

포장공정 목표 달성 구조도의 가동낭비에 대하여 각각의 낭비에 대한 개선시책 방향을 설정하여 50 ~90%의 삭감 목표를 수립하였다. 편성 낭비에 대하여는 90% 삭감목표를 수립하고, 작업 인원 또한 14명에서 7명으로 50 %감소하여 전체 생산성 향상 목표를 54.5% 상승으로 설정하였다.

이와 같은 목표를 달성하기 위한 개선방향으로는 자동충전기의 메거진부의 구조개선과 일부인 날인기의 신규 도입 및 주입방법을 개선하고, 봉투 성형공정의 신규 설비를 도입하여 자동화를 기하며, 편성효율 향상을 위하여 작업자의 숙련도를 고려하여 재배치 및 공정 자동화로 작업인원을 7명을 감소시키는 방안을 시행하였다.

이상과 같이 매우 도전적이고 혁신적인 목표를 수립하여 생산혁신을 목표를 달성하겠다는 결의 대회를 가져 그 의지를 모든 직원들에게 공감하고 경영진의 적극적 지원을 약속 받았다.

4.2.7 개선 성과

신 생산혁신 로드맵을 적용하여 개선한 결과 그 성과는 괄목할 만한 결과를 얻었다.

개선효과 종합해 보면 먼저 생산량 측면에서는 배합공정은 일 생산량 증가는 개선 전 3,190개에서 4,253개로 33% 증가하였고, 포장공정은 911개에서 1823개로 100.1 % 향상을 가져왔으며, 작업인원은 배합공정은 4명에서 1명 감소된 3명으로 운영하게 되었으며, 포장공정은 14명의 작업자에서 7명의 작업자로 운영 전체 인원의 44% 감소시켰다.

이와 같은 놀라운 성과를 달성하기까지는 경영자의 적극적인 지원과 개선아이디어 216건을 도출한 실무자들의 개선의지가 뒷받침되었기 때문이다.

본 연구에서는 기업의 환경변화가 다품종 소량 생산 체제로 변화하면서 고객의 요구 또한 다양화되어 가고 있지만 이에 적응하면서 원가절감을 실현하기에는 한계에 부딪히고 있다.

이에 원가절감과 공장운영의 효율화를 이루기 위해 고전 IE 및 응용 IE의 활용방법을 좀 더 쉽게, 그리고 그 성과를 극대화하기 위해 각각의 기법을 체계적으로 정리하고 그 연계성을 확립함으로써 관리자 및 실무자들에게 생산혁신을 신속하게 진행하여 기업의 혁신성과를 극대화하기 쉽게 기존의 연구방법을 보완하고 각각의 추진단계별로 상세하게 로드 맵으로 진행하였다.

기업의 경영환경이 장기적으로 침체기에 접어들었다고 많은 전문가들이 예측하지만 제조업뿐만 아니라 서비스업에서도 원가절감은 영원한 과제이다. 생산성 향상을 달성하고자 하는 기업에서 본 연구에서 제시한 로드 맵을 많이 이용되길 바란다.