잭업식 시추리그(Jack-up drilling rig), 반잠수식 시추리그(Semi-submersible drilling fig), 드릴십(Drillship) 등 해양시추플랫폼의 시추설비 시스템 중 하나인 머드 순환 시스템은 벌크 시스템(Bulk system), 머드 혼합 시스템(Mud mixing system), 고압 머드 주입 시스템(High pressure mud injecting system) 그리고 솔리드 콘트롤 시스템(Solids control system)으로 구성되며 시추 과정에서 중요한 역할을 담당하는 머드(Mud)를 생산, 주입, 처리하는 역할을 담당한다.

머드는 시추과정 중에서 발생하는 파편을 시추공 하부에서 제거 후 표면까지 이송하고, 드릴 비트(Drill bit)와 드릴 스트링(Drill string)을 냉각 및 윤활하며, 시추공 내부압력 조정을 통한 유정의 함몰이나 붕괴를 방지하는 역할을 수행하는 유체로써 물 또는 기름에 바라이트(Barite), 벤토나이트 (Bentonite) 등을 섞어 특정 점도와 밀도를 갖도록 만든 혼합물이다.

머드는 시추 과정 중 시추 파편, 지하수 등 각종 불순물과 질소, 탄화수소, 황화수소 같은 가스와 혼합된다. 이로 인하여 머드 성질이 변화되어 시추 효율이 급격하게 감소하고 원심펌프와 같은 회전장비의 효율과 내구성을 저하시키며 부식성 가스 성분으로 인해 머드 관련 장비 및 배관류들의 부식을 촉진시킨다. 또한, 유독성 가스로 인한 작업자의 안전에도 위협이 될 수 있다. 따라서, 사용이 끝난 오염된 머드는 솔리드 콘트롤 시스템에 의해 재사용 할 수 있도록 정제되어야 한다. 이 때 머드에 포집된 가스기포(Gas bubble)를 제거하기 위해 대표적으로 널리 사용되는 장비가 디개서이다.

머드에 포집된 기포의 부피가 커져서 기포에 작용하는 부력이 점성저항력보다 크면 중력침전에 의해 기포분리가 가능하지만, 기포의 부피가 미세하여 부력이 점성저항력보다 작으면 기포가 자유표면으로 부상하지 못하고 머드 내에 잔존한다. 디개서는 이런 미세 크기의 기포를 분리하기 위하여 부압, 충돌, 표면노출 극대화 원리를 이용한다(ASME Shale Shaker Commitee, 2005). 디개서 내부에 부압을 걸거나, 머드를 벽면에 강하게 충돌시켜 미세 기포끼리 뭉치게 하는 방법으로 기포 부피를 증가시키면 이에 따라 기포에 작용하는 부력도 커져서 쉽게 분리시킬 수 있다. 또한, 배플(Baffle)을 이용하여 머드를 얇게 펴서 머드층의 두께를 감소시키고 자유표면을 극대화 시켜 분리를 촉진시키는 방법도 이용한다. 대다수의 디개서는 상기 방법을 모두 적용하도록 설계된다(Robinson, 2014).

디개서를 설계함에 있어 부압을 적용하는 방법은 내부 구조물 설계와는 무관하게 적용할 수 있는 방법이지만 충돌방법이나 표면노출 극대화 방법은 디개서 내부 구조물을 어떻게 설계하는지에 따라 분리성능에 지대한 영향을 미친다. 하지만 디개서 개발 초창기에는 설계안에 대한 성능 검증방법이 실험으로 제한되었기에 분리성능 개선을 위한 최적설계를 하는데 제약조건이 많았다. 더구나 근래 CFD(Computational fluid dynamics)의 비약적 인 발전에도 불구하고 머드 내에 포집된 미세 가스 기포를 CFD로 구현하는 것이 어렵기 때문에 개발과정에서 CFD를 활용한 사례를 찾기 어렵고, 여전히 실험에 의존하고 있다.

이에 본 연구에서는 디개서의 분리성능을 극대화하기 위하여 내부구조물인 배플의 최적경사각을 CFD를 이용하여 도출하는 방법을 제시하고자 한다. 머드는 전단응력에 따라 점도가 변하는 비뉴턴유체 특성이 있다. 따라서, 배플의 경사각이 바뀌어 경사면 위를 흐르는 머드에 작용하는 전단응력이 변하면 머드점도도 달라지게 된다. 머드점도는 기포 분리성능을 계산하는데 중요한 인자이기에 경사각에 따른 머드점도를 정확하게 구해야한다. 이를 위해 3가지 경사각에 대하여 비뉴턴유체 수치모델을 적용한 CFD 해석을 수행하였고, 그 결과를 바탕으로 경사각에 따른 분리성능을 계산하였다. 그리고 이를 다항식으로 내삽하여 최적경사각을 도출하였다. 본 연구에서 제시한 최적화 방법을 통해 배플의 경사각에 대한 최적설계를 수행하였다.

일반적으로 공기나 물, 휘발유, 등유 등과 같은 유체는 식 (1)과 같이 유체에 작용하는 전단응력(Shear stress)이 전단변형률(Shear rate)에 선형적으로 변화하는 뉴턴유체에 해당한다.

여기서

시추용 머드는 물이나 오일과 혼합하여 제조하는데, 이 때 혼합물질이나 혼합성분비에 따라 빙햄소성유체 (Bingham Plastic Fluid) 특성을 갖거나 전단희박유체(Shear thinning fluid) 특성을 갖게 된다.

비뉴턴유체 중 빙햄소성유체는 일정한 항복응력(Yield stress)

여기서

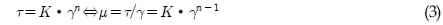

전단희박유체의 경우 빙햄소성유체와 달리 항복응력은 존재하지 않지만 전단응력과 전단변형률은 비선형적 관계로 전단응력이 커질수록 점성이 작아지는 성질을 갖는다. 전단희박유체 점성모델로는 식 (3)으로 표현되는 지수법칙모델(Power law model)을 사용한다. 이는 물성치인 농도 매개변수(Consistency parameter)와 유동거동지수(Flow behavior index or power law index)를 사용하여 전단변형률과 전단응력 사이의 관계를 정의하는 모델이다.

여기서

유동거동지수인

적용하는 점성 모델에 따라 유동현상은 서로 다르게 나타난다. 디개서 배플 상에서 머드는 얇은 막 유동(Film Flow)의 거동을 하게 된다. 이 때 속도분포는 적용하는 점성모델에 따라 변화한다. Fig. 1은 점성모델에 따른 얇은 막 유동에서의 속도분포장을 보여준다(Irgens, 2014). 뉴턴유체의 경우 속도가 높이에 따라 제곱에 비례하여 발달을 하지만 지수법칙모델을 적용한 비뉴턴유체의 경우 속도분포가 지수에 반비례해서 발달하고, 빙햄유체모델을 적용하였을 경우 일정 높이 이상에서 플러그 유동(Plug flow)이 발생한다.

머드의 경우 일반적으로 벤토나이트(Bentonite)를 사용하여 제조된 경우 빙햄소성유체 특성을 보이고(Im et al., 2014), 크산탄검(Xanthan gum)을 사용한 경우 전단희박유체 특성을 보인다(Mme and Skalle, 2012). 본 연구에서는 크산탄검이 주성분인 머드의 물성치를 이용하여 해석을 수행하였다.

배플의 역할은 디개서로 유입되는 머드가 배플 상에서 얇은 막 유동을 할 수 있도록 하여 머드 바닥면에서 자유표면까지 거리를 줄이는데 있다. 자유표면까지 짧아진 거리로 인하여 포집된 기포의 머드 내 체류시간 (‘기포-머드 체류시간’, Retention time)이 줄어들게 되어 높은 분리성능을 달성할 수 있게 된다(ASME Shale Shaker Commitee, 2005).

배플을 설계할 때 중요한 인자는 배플의 경사면 길이와 원주 그리고 경사각이다. 경사면 길이는 머드의 체류시간과 관련되어 있다. 머드가 배플경사면 상단에 유입되어 하단으로 빠져나갈 때까지 걸리는 시간(‘머드-배플 체류시간’, Residence time) 내에 포집된 기포가 분리될 수 있도록 경사면이 충분히 길어야 한다(머드-배플 체류시간 ≥ 기포-머드 체류시간). 원주는 머드의 얇은 막 유동과 관련되어 있다. 배플로 유입되는 머드 양이 일정할 경우 원주가 클수록 배플에 흐르는 머드의 두께가 얇아져서 기포-머드 체류시간이 감소한다. 경사각은 머드 유동속도와 머드 두께에 영향을 미친다. 경사각이 클수록 유동속도가 빨라지고 머드 두께도 얇아진다.

디개서 용기형상을 변경하지 않고 가장 용이하게 변경 가능한 인자는 경사각이다. 따라서, 본 연구에서는 배플경사각을 조작변인으로 정하였다.

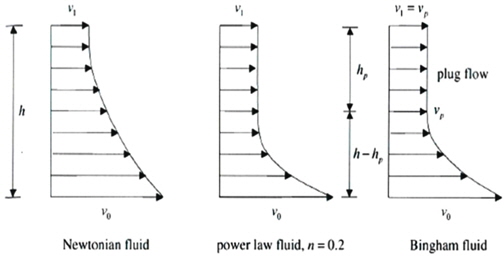

배플경사면에서의 머드두께를 머드 내부에 포집된 기포의 상승속도로 나누면 식 (4)와 같이 기포-머드 체류시간을 구할 수 있다.

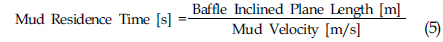

머드-배플 체류시간의 경우 식 (5)와 같이 배플경사면의 길이를 머드의 속도로 나누면 구할 수 있다.

정지상태인 유체 내부에 존재하는 부피가 작은 기포의 상승속도는 대부분의 경우 동일한 밀도와 등가의 지름을 갖는 구형 강체의 상승속도와 매우 유사한 값을 보여준다.

기포의 부피에 따른 상승속도는 부피가 매우 큰 기포의 경우 동일한 밀도와 등가의 지름을 갖는 구형 강체의 상승속도에 비하여 확연하게 느려진다. 이는 형상에 의한 항력(Form drag)이 지배적으로 작용하기 때문이다. 중간 크기를 갖는 기포의 상승속도는 동일한 밀도와 등가의 지름을 갖는 구형 강체의 상승속도에 비해 약 50% 가까이 더 빠른데, 그 원인은 기체-액체간 계면의 이동성 때문이다. 기포 안에서 기체-액체간 계면이 순환을 하면서 일종의 구름(Roll)운동을 하게 되는데 이로 인해 상승속도가 빨라진다. 작은 크기 기포는 기체-액체간 계면의 순환운동이 매우 작은 불순물로도 방해를 받기 때문에 상승속도가 동일한 밀도와 등가의 지름을 갖는 구형 강체의 상승속도와 유사할 수 밖에 없다(Holland and Bragg, 1995).

기액분리에서 우선적으로 고려해야 할 부분은 레이놀즈수(Re, Reynolds number)이다. 레이놀즈수에 따라 적용할 수 있는 기포상승속도를 구하는 방정식이 달라지기 때문이다(Perry and Greeh, 1999). 레이놀즈수는 식(6)로 정의된다.

여기서

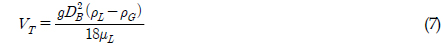

디개서에서 분리하는 기포입자의 크기는 100~1000㎛ 사이인데, 이 경우에 레이놀즈수를 계산하면 2보다 작음을 알 수 있다. Re<2인 경우 식(7)을 이용하여 기포상승속도를 구할 수 있다(Peebles and Garber, 1953).

배플 최적경사각을 구하기 위해서는 배플경사각별 기포-머드 체류시간과 머드-배플 체류시간을 비교해야 한다. 2.2절에서 설명하였듯이 머드-배플 체류시간이 기포-머드 체류시간보다 같거나 커야지만 기포를 분리할 수 있다. 따라서, 특정 배플경사각에 대한 CFD 해석을 통하여 얻은 머드점도와 머드두께 그리고 머드평균속도를 이용하여 식 (8)의 기포상승속도를 계산하고, 이를 식 (4)에 대입하여 입자크기에 따른 기포-머드 체류시간을 구한다. 그리고 식 (5)의 머드-배플 체류시간과 비교하면 해당 경사각에서 분리가능한 기포크기를 파악할 수 있다. 이런 과정을 통해 얻은 배플경사각에 따른 분리가능한 기포크기에 대하여 보간법을 사용하면 최소크기의 기포를 분리할 수 있는 최적경사각을 구할 수 있다.

배플경사각 최적화는 경사각에 따른 머드의 유동속도, 두께, 점성계수 등을 정확히 파악하는 것이 전제되야 함으로, 본 연구에서는 동일한 형상의 디개서 용기에서 세가지 다른 배플경사각에 따른 CFD 해석을 수행하였다.

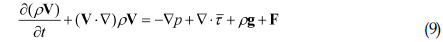

유체 흐름에 대한 수치해석을 수행하기 위하여 고려해야할 세가지 기본적인 물리법칙은 질량보존법칙, 운동량보존법칙, 에너지보존법칙이다. 이 법칙들은 편미분방정식으로 구성된 수식으로 나타낼 수 있고 식 (8) ~ 식 (10)로 표현된다.

- 질량보존방정식

- 운동량보존방정식

- 에너지보존방정식

여기서

점성모델의 경우 비뉴턴유체점성모델을 적용하였는데, 크산탄검을 주성분으로 갖는 머드의 점성을 잘 반영하는 식 (3)의 지수법칙모델을 사용하였다.

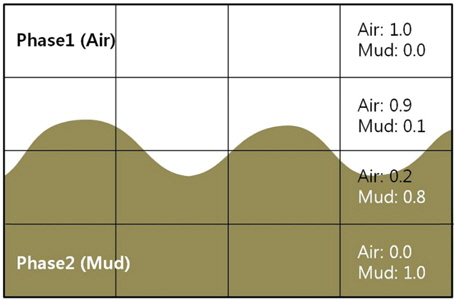

본 연구는 머드와 공기 간의 자유표면을 추적하기 위하여 다상유동해석모델로 VOF(Volume of fluid)법을 이용하였다. 이를 위하여 식 (11)과 같은 연속방정식 형태의 체적분율에 대한 추가방정식을 구성한다.

여기서 는 상

본 연구에서 사용한 범용 유동해석 프로그램인 ANSYS Fluent V15.0은 제1상을 제외한 상에 대하여 방정식을 푼 다음 식 (12)과 같이 각 셀에서의 체적분율이 1이 되도록 계산하는 방법을 사용한다.

Fig. 2는 본 연구에서 다루고자 하는 머드-공기 간의 VOF법에 의한 체적분율을 도시한 예이다. 각 셀에서의 머드에 대한 체적분율에 대한 추가방정식을 풀어서 얻은 머드의 체적분율을 1에서 제외한 값이 공기에 대한 체적분율이 된다. 여기서 머드자유표면은 머드 체적분율이 0.5가 되는 셀의 경계선으로 간주한다. 본 연구에서는 머드 체적분율이 0.5~1인 영역을 머드로 고려하였다.

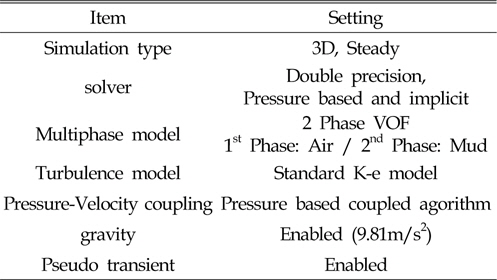

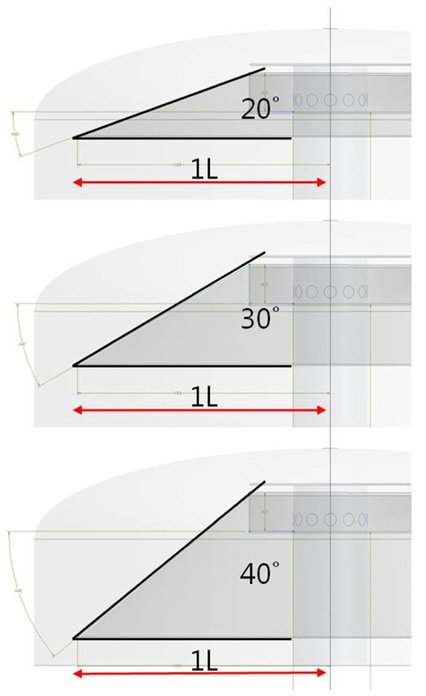

3.2.1 해석조건

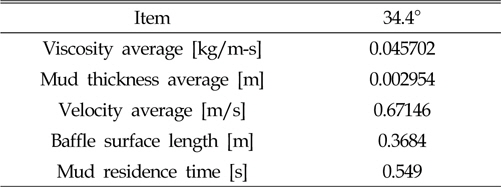

본 연구에서는 ANSYS Fluent V15.0을 사용하여 CFD해석을 수행하였다. 본 해석에 사용한 수치모델 및 계산 방법에 대하여 Table 1에 표기하였다. 일정량의 머드가 주입될 때 디개서 내부의 유체 거동을 파악하기 위하여 정상상태 해석을 수행하였고, 머드와 공기간의 자유표면을 추적하기 위한 다상유동해석모델로 VOF법을 사용하였으며 해석의 안정성을 위하여 압력과 속도의 커플링 방법으로 Coupled법을 사용하였다.

Simulation settings

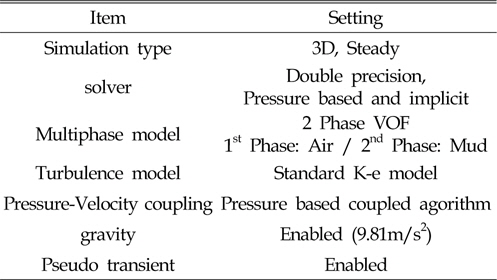

디개서 내부의 빈 공간은 특수한 경우를 제외하고는 일반적으로 공기로 채워져 있다. 이에 본 연구에서는 공기를 제1상으로 설정하였고 머드를 제2상으로 설정하였다. 그리고 공기의 경우 뉴턴유체로 가정을 하였고 머드의 경우 비뉴턴유체 중 전단희박유체로 가정하였다. ANSYS Fluent V15.0에서는 전단희박유체를 모사하는 방법 중 하나로 지수법칙 모델을 지원하는데, ANSYS Fluent와 지수법칙 모델을 사용하여 시추공과 편심된 시추파이프 사이를 흐르는 머드유동에 대한 CFD해석값과 실험값을 비교하여 검증한 사례(Pereira et al., 2007; Khorshidi et al., 2013)와 자유수면을 갖는 혼합문제에 대한 CFD해석 값과 실험값을 비교 및 검증한 사례가 있다(Dular et al., 2006).

머드의 경우 수성머드(WBM, Water-based mud)를 선택하였는데, 구체적으로 카르복시메틸 셀룰로오스(CMC, Carboxymethylcellulose) 7g과 크산탄검 바이오폴리머 (XC, Xanthan cum biopolymer) 1g을 물 1L와 혼합한 머드이다. 이 머드는 비뉴턴유체 특성이 지수법칙모델에 따르는데, 해당 모델을 사용하기 위해 필요한 계수들은 점도계(Viscometer, Fann VG meter model 35A 6-Speed 115 V60)를 사용하여 확인하였다(Mme and Skalle, 2012).

공기와 머드의 물성치는 Table 2에 표기하였다.

Material properties

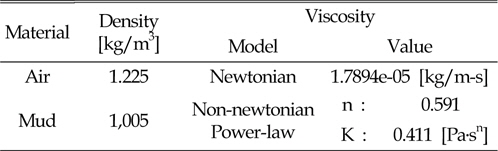

3.2.2 해석형상 및 경계조건

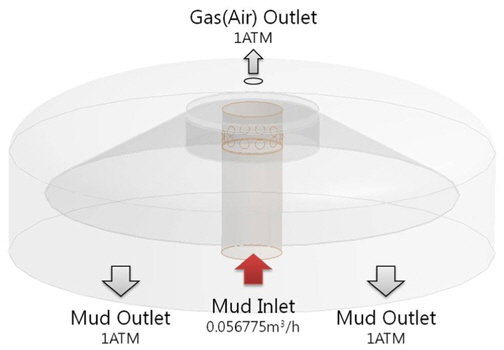

해석형상은 시추현장에서 일반적으로 많이 사용되는 수직원통형 진공 디개서 모델 중 하나를 선정하였다. 선정한 디개서는 배플이 총 4단으로 구성되어 있고 머드 주입유량은 0.2271m3/h이다. 하지만 본 연구에서는 해석 용이성을 위해 한 개의 배플단만 형상에 반영하였고 머드 주입유량도 4분의 1인 0.056775m3/h로 설정하였다. 배플경사각은 배플 표면(경사면)이 지면(수평면)과 이루는 각이 20°, 30°, 40°인 세가지 경우에 대하여 선정하였다. 이에 대하여 Fig. 3에서 자세한 형상을 확인 할 수 있다.

배플형상에서 특이할 점은 배플경사각에 따라 배플경사면의 길이가 각각 다르다는 점이다. 이는 디개서 용기의 공간을 효율적으로 사용하고자 배플을 아랫면에 대하여 투사하였을 때 생기는 정사영의 반지름이 동일하도록 형상을 설정하였기 때문이다.

해석경계조건은 디개서 중앙에 있는 머드공급라인으로 머드가 주입이 되고 디개서 상단의 진공라인으로 가스가 배출된다. 실제로는 피스톤 효과로 진공라인을 통해 디개서 내부를 진공상태로 만들고 디개서 내외부 압력차이를 이용하여 머드를 끌어올리지만 본 연구에서는 머드공급라인을 통해 강제로 머드를 주입하는 것으로 모사하였다. 주입된 머드는 배플경사면을 따라 흐르다가 디개서 하단부로 배출된다. Fig. 4에서 이를 도시하였다.

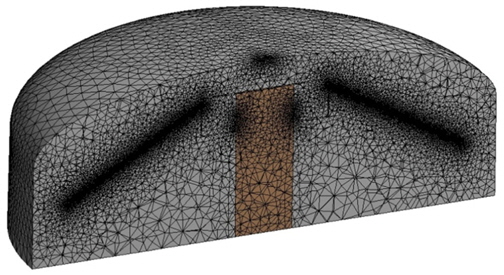

3.2.3 격자생성

Fig. 5는 격자를 생성한 결과이다. 격자는 비정렬격자인 Tetrahedron 타입으로 배플경사각도에 따라 580만 ~ 700만개의 격자를 사용하였다. 배플 표면에서 얇은 머드층의 자유표면과 점성변화를 정확히 추적하고 계산할 수 있도록 표면의 법선 방향으로 최소 사이즈 0.25mm에 증가율 1.2배로 10개의 격자층을 쌓았다.

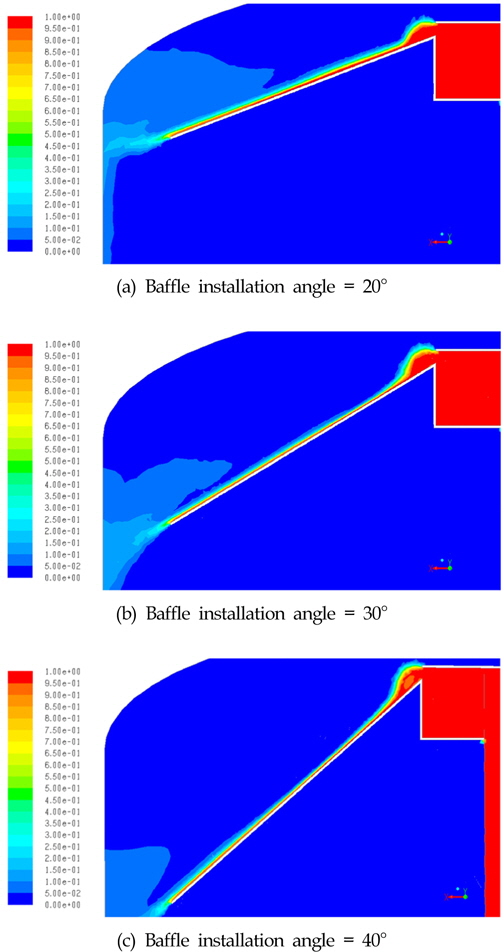

4.1.1 머드체적분율 및 머드두께

Fig. 6 (a)~(c)는 임의의 동일한 단면에서 배플경사각에 따른 머드체적분율을 도식화한 것이다. 해석에 사용한 모든 형상에서 배플 입구단 부분의 머드두께가 중간단이나 출구단 부분에 비해서 상당히 두꺼운 것을 확인할 수 있는데, 이는 배플 입구단의 형상(좁은 유로)에 기인한 것으로 판단된다.

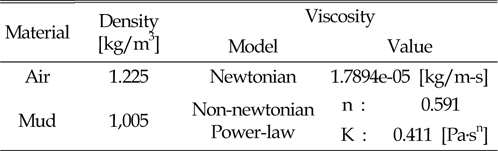

Table 3은 배플 경사면에서의 머드평균두께를 정리한 표로, 배플경사면에서 머드자유표면(Mud volume fraction=0.5)까지의 수직방향 길이를 평균한 값이다. 이 때 평균한 값은 배플의 아랫방향 정사영의 반지름이 0.215~0.519m 사이의 값들이다. 경사도가 클수록 머드두께가 얇아지는 것을 확인할 수 있지만, 20°와 30°의 차이는 0.0015m인데 반해 30°와 40°의 차이는 0.00014m에 불과해 각도가 커질수록 평균머드두께 차이가 감소함을 확인할 수 있다.

[Table 3] Average mud thickness

Average mud thickness

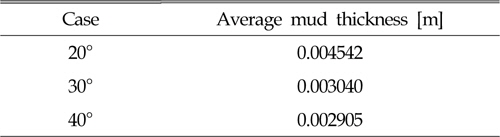

4.1.2 머드속도 및 점도

Fig. 7과 Fig. 8은 배플경사각에 따른 머드 속도와 점도를 나타낸 것이다. 경사면 전단과 상단 부위를 서로 비교하면 속도구배가 낮은 영역에서 점도가 높게 형성되는 것을 확인할 수 있다.

Fig. 9와 Fig. 10은 배플경사각에 따른 경사면 중간단에서의 머드 속도와 점도를 확대하여 나타낸 것이다. 경사각이 클수록 속도가 더 빠르고 속도구배도 더 큰 것을 확인할 수 있다. 이에점도는 반대로 경사각이 클수록 더 낮은 값을 보인다. 배플경사각이 20°인 경우 다른 경사각에 비해 머드 자유표면 부근에서 점도가 더 높은 것을 확인할 수 있는데, 이는 자유표면 부근에서 플러그 유동과 유사한 속도구배가 거의 없는 영역이 존재하기 때문인 것으로 판단된다.

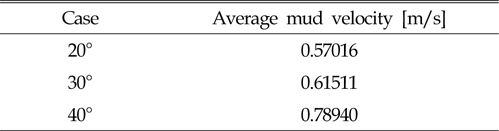

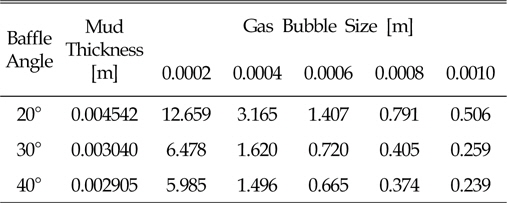

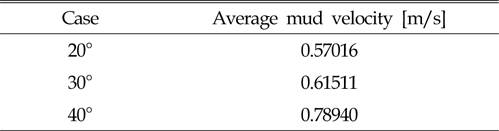

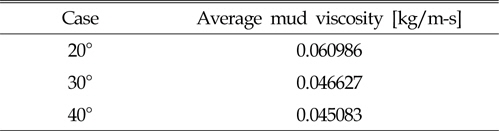

Table 4와 Table 5는 각각 배플경사면에서의 머드평균속도와 평균점도를 정리한 표이다. 이 때 경사면 상단의 두꺼운 부분을 제외하기 위하여 배플의 아랫방향 정사영의 반지름이 0.215~0.519m 영역의 값들을 평균하였다.

[Table 4] Average mud velocity

Average mud velocity

[Table 5] Average mud viscosity

Average mud viscosity

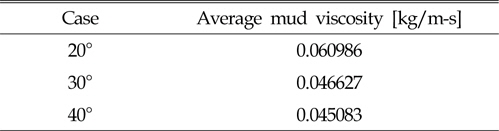

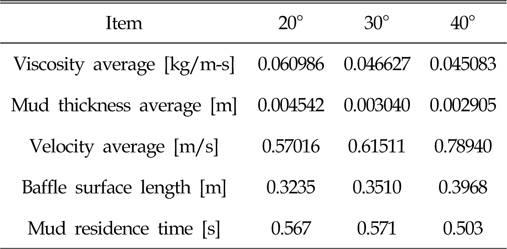

4.1.3 해석결과 정리

Table 6은 배플경사각에 따른 결과를 정리한 표이다. Fig. 2에서 정의한 형상에 의하면 배플의 아랫방향 정사영의 길이는 모든 경사각에서 동일하지만 배플경사면 길이는 차이가 난다. 이로 인하여 머드평균속도는 배플경사각이 커질수록 빨라짐에도 불구하고 경사각이 30°일 때의 머드-배플 체류시간이 20°나 40°일 때의 체류시간보다 더 길다. 이를 통해 머드평균속도는 경사각이 증가함에 따라 같이 증가하는 경향이 있지만, 이와 달리 체류시간은 머드평균속도의 증가여부와 다르게 결정되는 것을 확인할 수 있다.

[Table 6] Analysis result summary

Analysis result summary

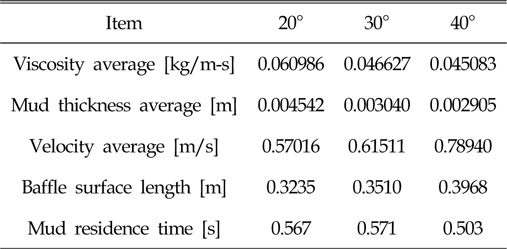

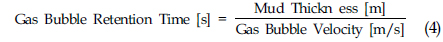

4.2.1 배플경사각별 기포상승속도 및 기포-머드 체류시간

배플경사각에 따른 해석결과를 식 (7)에 대입하여 기포상승속도를 구한 후, 이를 머드두께와 함께 식(4)에 대입하여 Table 7과 같이 기포크기에 따른 기포-머드 체류시간을 구하였다. Fig. 11은 이를 도식화 한 것이다. 이는 포집된 기포가 머드를 빠져나가는데 필요한 최소한의 시간으로 배플경사각과 포집기포 크기가 작을수록 증가하는 경향을 확인할 수 있다.

[Table 7] Baffle angle vs. gas bubble retention time [s]

Baffle angle vs. gas bubble retention time [s]

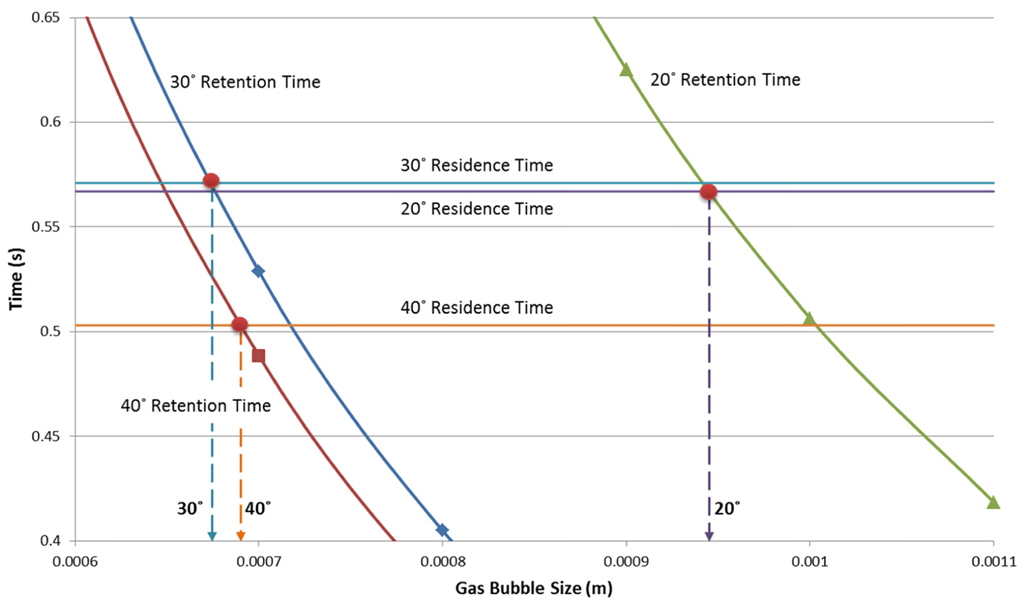

4.2.2 배플 최적경사각

배플 최적경사각을 구하기 위해서는 배플경사각 별 기포-머드 체류시간(Retention time)과 머드-배플 체류시간 (Residence time)을 비교해야 한다. Fig. 12는 머드-배플 체류시간과 기포-머드 체류시간을 비교한 그래프이다. 녹색, 청색, 적색 커브는 각각 경사각이 20°, 30°, 40°일 때의 기포-머드 체류시간이다. 자주색, 연청색, 주황색 가로실선은 각각 경사각이 20°, 30°, 40°일 때의 머드-배플 체류시간으로서, 각각 0.567초, 0.571초, 0.503초이다. 이때 머드-배플 체류시간보다 기포-머드 체류시간이 짧은 경우는 포집된 기포크기가 각각 945㎛, 674㎛, 690㎛ 보다 같거나 클 때이다. 이를 통해 배플 경사각이 30°일 때의 기액분리 성능이 40°일 때보다 더 우수하다는 것을 알 수 있다.

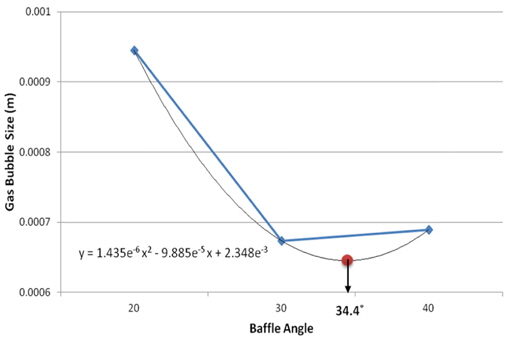

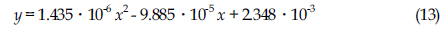

Fig. 13는 배플경사각에 따른 분리가능한 기포의 최소크기를 나타낸 그래프이다. 배플의 최적경사각을 추정하기 위해 본 그래프를 2차 다항식을 이용하여 보간하면 식 (13)을 얻을 수 있다.

여기서

식 (13)을 이용하여 최적경사각을 계산하면 34.4°를 구할 수 있고, 이때 분리가능한 최소기포크기는 646㎛ 이다.

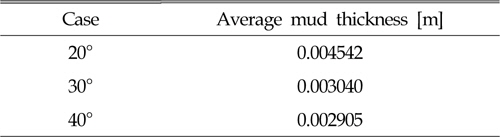

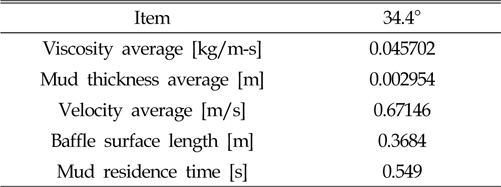

CFD 해석을 통하여 4.2절에서 구한 최적경사각 34.4°에 대한 결과 검증을 수행하였다. 해석모델은 기존 해석모델과 동일하되 배플경사각만 34.4°를 적용하였다. Fig. 14와 15는 각각 배플경사각 34.4°일 때 경사면 중간단에서의 머드 속도와 점도를 나타낸 것이고 Table 8은 결과값들을 정리한 표이다. 이 때 경사면 상단의 두꺼운 부분을 제외하기 위하여 배플의 아랫방향 정사영의 반지름이 0.215~0.519m 영역의 값들을 평균하였다.

[Table 8] Verification analysis result summary

Verification analysis result summary

위 해석결과값을 바탕으로 분리가능한 최소기포크기를 계산하면 670㎛를 구할 수 있다. 이는 식(13)을 이용하여 추정한 값인 646㎛에 비해 3.7% 더 큰 값이다. 하지만 배플경사각이 30°일 때 분리가능한 최소기포크기인 674㎛보다는 4㎛(0.6%) 작은 값이다. 이를 통하여 최적경사각은 30°와 40°사이에 존재할 것이라고 추정할 수 있지만, 2차 다항식 보간법을 사용하여 최적경사각을 정확하게 도출하기 위해서는 더 많은 표본값을 확보해야 함을 알 수 있다.

본 연구에서는 디개서의 분리성능을 극대화하기 위하여 CFD를 활용한 배플의 최적경사각을 도출하는 방법을 제시하였다.

(1) 디개서 내부의 정확한 유동특성을 파악하고자 비뉴턴유체 특성을 갖는 머드를 적용하여 세가지 다른 배플경사각에 대한 디개서 내부 CFD해석을 수행하여 배플경사면을 흐르는 머드의 점도, 속도 및 두께를 구하였다. (2) CFD 해석결과를 통해 배플경사각이 클수록 머드의 평균속도가 증가함을 확인하였다. 하지만, 머드평균속도의 증가에도 불구하고 배플경사면 길이가 경사각에 따라 다르기에 머드의 배플 체류시간은 경사각에 따라 비례하지 않았다. (3) 머드점성계수는 경사각이 클수록 감소하였고, 이에 따라 포집기포의 상승속도는 비례하여 증가하였다. 또한, 배플에서의 머드두께도 경사각이 클수록 얇아졌다. (4) 경사각이 클수록 머드두께는 얇아졌고 기포상승속도는 증가하였기에 포집기포의 머드 내 체류시간 (탈출시간)은 단축되었다. (5) 세가지 배플경사각에 대하여 포집기포의 크기에 따른 머드 내 체류시간을 계산하였고, 이를 머드의 배플 체류시간과 비교하여 경사각에 따른 분리가능한 기포크기를 구하였다. 여기에 2차원 보간법을 적용하여 분리 가능한 포집기포의 크기가 최소화 되는 최적경사각을 도출하였다. (6) 도출한 최적경사각에 대한 CFD 해석을 수행하여 해석값과 도출값을 비교하였다. 이를 통하여 정확한 최적경사각을 도출하기 위해서는 충분한 표본값을 확보해야함을 알 수 있었다.

이와 같은 일련의 과정들을 통하여 기존의 경험에 의존한 배플설계에 대하여 CFD해석에 근거한 체계적인 최적설계방법을 정립하였다.

향후 본 연구의 완성도를 높이기 위해 전단희박유체가 아닌 빙햄소성유체 특성을 갖는 머드를 적용했을 때 본 연구에서 정립한 최적설계방법이 유효한지에 대해서 연구를 진행할 예정이다. 또한, 최적경사각을 도출할 때 표본값의 개수가 어떻게 영향을 미치는지에 대한 연구와 2차 다항식 보간법이 아닌 다른 보간법을 적용하였을 때 결과가 어떻게 바뀔 것인가에 대해서도 연구를 진행할 것이다. 마지막으로 비용절감을 위하여 CFD 해석결과 대신 얇은 막 유동 관련 지배방정식이나 경험식을 사용하거나 무차원수를 도출하여 동일한 과정으로 배플경사각 최적화를 수행할 것이다.

![Mud velocity [m/s]](http://oak.go.kr/repository/journal/17479/HOGHC7_2015_v29n5_331_f007.jpg)

![Mud viscosity [kg/m-s]](http://oak.go.kr/repository/journal/17479/HOGHC7_2015_v29n5_331_f008.jpg)

![Mud velocity at baffle middleside [m/s]](http://oak.go.kr/repository/journal/17479/HOGHC7_2015_v29n5_331_f009.jpg)

![Mud viscosity at baffle middleside [kg/m-s]](http://oak.go.kr/repository/journal/17479/HOGHC7_2015_v29n5_331_f010.jpg)

![Baffle angle vs. gas bubble retention time [s]](http://oak.go.kr/repository/journal/17479/HOGHC7_2015_v29n5_331_t007.jpg)

![Baffle angle vs. gas bubble retention time [s]](http://oak.go.kr/repository/journal/17479/HOGHC7_2015_v29n5_331_f011.jpg)

![Mud velocity [m/s]](http://oak.go.kr/repository/journal/17479/HOGHC7_2015_v29n5_331_f014.jpg)

![Mud viscosity [kg/m-s]](http://oak.go.kr/repository/journal/17479/HOGHC7_2015_v29n5_331_f015.jpg)