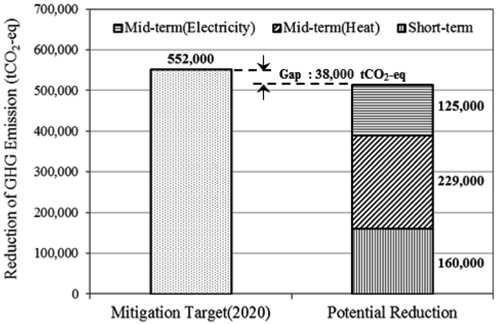

The potential mitigation of greenhouse gas (GHG) is studied in the Pohang steel industrial complex (PHSIC). The total GHG emission in 2010 is estimated to be in the range from 4,174,000 to 4,574,000 tCO2-eq in PHSIC. To meet the target proposed by the government, it is needed to reduce 552,000 tCO2-eq at minium by 2020. To estimate the potential amount of GHG reduction, the technologies used in the voluntary carbon reduction projects are applied to 51 companies which are subject to GHG target management. From the viewpoint of technological availability and payback period, the fuel conversion and waste heat recovery have an advantage in the short term with a possibility to reduce 160,000 tCO2-eq. In the mid term, the thermal technologies in steel and iron industry have the potential to cut 229,000 tCO2-eq, while the electrical technologies have the potential of 125,000 tCO2-eq reduction. The gap between the target GHG mitigation and potential reduction using the short and mid term technologies is about 38,000 tCO2-eq, which should be compensated by the fundamental process innovation and the implementation of the most cutting-edge technologies including renewable energy.

정부는 2020년까지 BAU 기준 30% (2005년 온실가스 배출량 기준 4%)의 온실가스 배출 감축 목표를 확정한 바 있다[1]. 2012년부터 본격적으로 시행된 온실가스 목표관리제에 의하여 에너지 다소비 기업은 온실가스 배출량을 의무적으로 신고해야 하며, 대규모 사업장의 경우 온실가스 및 에너지 목표관리제의 적용을 받고 있다.

환경부 통계에 따르면, 포항시 산업분야의 2006년 기준 온실가스 배출량은 경북 산업분야 전체 배출량의 약 70%를 상회한다. 5개 단지로 구성된 포항철강산업단지(이하 철강산단)는 철강업을 중심으로 철강생산에 필요한 원료, 부원료 및 조업자재를 공급하거나 철강재 또는 부산물을 원료로 하여 제품을 생산하는 금속, 세라믹, 화공 등 에너지 소비량이 많은 업종이 분포되어 있다[2]. 과도한 에너지 사용은 경제적인 측면에서 기업의 생산원가 상승을 초래할 뿐만 아니라, 환경적인 측면에서는 지구온난화의 주요 인자인 이산화탄소를 다량 배출하는 문제점을 안고 있다. 따라서 철강산단의 에너지 다소비 기업들은 저탄소 녹색성장 기본법에 따라 에너지 목표관리를 달성하기 위한 다양한 온실가스 감축 활동을 전개해야 하며, 이를 위한 실질적인 중장기 로드맵을 필요로 하고 있다. 하지만 일부 대기업을 제외하고 중소기업이 대다수인 개별 기업 여건상 온실가스 감축을 위한 중장기 계획을 체계적으로 마련하기 위한 기술 및 인적 자원이 충분하지 않다. 따라서 생태산업단지(eco-industrial park, EIP) 사업을 통해 대학 및 연구소 등의 기관이 산업단지 입주기업의 온실가스 감축 문제를 적극적으로 지원할 필요성이 있다[2-8].

온실가스 감축에 대한 합리적인 목표 설정과 이행 계획을 수립하기 위해서는 상세한 에너지 사용량 통계와 이를 바탕으로 분석된 온실가스 배출현황 자료를 구축하는 것이 가장 시급하다. 본 연구에서는 철강산단에 위치한 주요 기업의 에너지 사용량에 대한 데이터베이스를 확보하고, 수집된 에너지 사용량 데이터로부터 Tier 1 방식으로 온실가스 배출량에 대한 기초적인 통계를 구축하였다. 입주기업들이 달성할 수 있는 온실가스 잠재 감축량을 예측하기 위하여 국내 유사 산업군의 온실가스 감축을 위한 기술 사례를 분석하였다. 구체적으로 ‘자발적 온실가스 감축사업’의 등록 사례를 실증적인 온실가스 감축 방법으로 상정하여, 적용 기술의 온실가스 감축효과를 분석하였다. 기존 감축사례의 기술을 철강산단에 입주한 기업의 공정 설비에 적용할 경우 얻을 수 있는 온실가스 잠재 감축량을 추정하였다. 이러한 분석 내용을 바탕으로 중단기적인 관점과 장기적인 관점에서 온실가스의 잠재 감축량을 제시하였다.

2011년 9월 기준 철강산단에는 총 337개 사업장이 있으며, 건설 및 휴폐업 등의 이유로 가동하지 못 하는 35개 사업장을 제외하면 302개 사업장이 가동되고 있다. 철강산단의 온실가스 배출량을 추정하기 위해 302개 사업장에 대하여 에너지 사용 현황을 모두 조사하는 것은 현실적으로 불가능하다. 한편 에너지관리공단의 데이터베이스에는 2,000 TOE 이상의 에너지 다소비 사업장 51개만 포함되어 있고, 소규모 에너지를 소비하는 250여개 사업장의 데이터는 누락되어 있다.

전력 공급회사나 도시가스 공급자가 보유하고 있는 전력과 LNG 소비량을 확보하는 방법도 있으나, 철강산단에 입주한 기업의 특성상 전력과 LNG 이외에도 다양한 형태의 화석 연료가 사용되고 있기 때문에 전력과 LNG의 소비량 정보만으로 전체 온실가스 배출량을 추정하는 것은 기본적으로 한계가 있다.

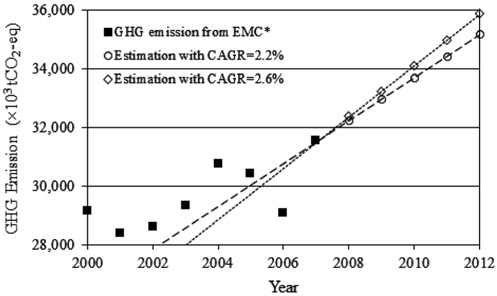

본 연구에서는 이러한 문제점을 해결하기 위하여 포항시 산업 부문에서 발생하는 온실가스 배출량에 대한 기존 자료를 활용하였다. 선행 연구결과에 따르면, 2000년부터 2007년까지의 포항시 산업부문 온실가스 배출량은 Figure 1의 정사각형 표식 데이터와 같다[9]. Figure 1은 철강산단의 온실가스 증가율에 대하여 두 가지 시나리오의 추세선을 보여주고 있다. 첫 번째 시나리오는 국가 온실가스 배출 BAU 연평균 증가율(compound average growth rate, CAGR)인 2.2%로 매년 증가하는 경우이고, 두 번째 시나리오는 10년간(1997~2007년) 1차 금속 연평균 에너지소비량 증가율 2.6%로 매년 증가하는 경우이다.

추세분석으로 추정한 포항시 산업 부문의 온실가스 배출량으로부터 철강산단에 인접한 일관제철소의 온실가스 배출량을 차감하여 철강산단의 온실가스 배출량을 산정하였다. 최종적으로 추정된 2010년 기준 포항철강산업단지의 온실가스 배출량은 연간 4,174,000~4,574,000 tCO2-eq이다.

2.2. 주요 에너지 다소비 사업장의 온실가스 배출량 추정

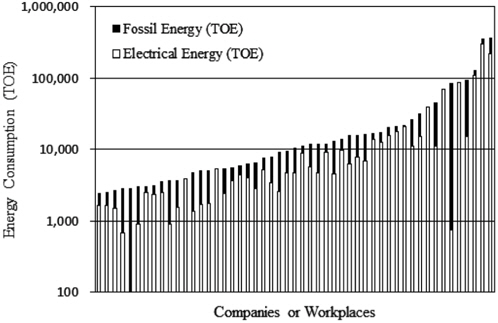

에너지관리공단은 연간 2,000 TOE 이상 에너지를 사용하고 있는 에너지 다소비 기업에 대해 매년 에너지 사용량을 조사하여 데이터베이스를 구축하고 있다. 2010년 기준으로 철강산단에 위치한 사업장 중에서 이 기준에 해당하는 기업은 모두 51개로, 에너지 사용 현황은 Figure 2와 같다. 총 에너지 사용량은 1,702,762 TOE에 달한다. 이중 전력 사용량은 1,100,704 TOE로 약 64.6%를 차지하고 있다.

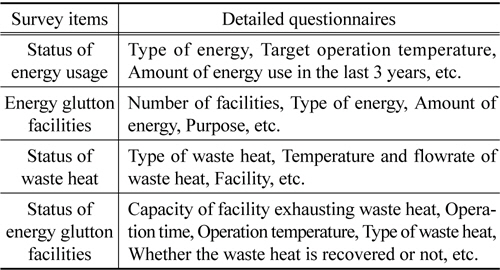

Figure 2의 에너지 소비량으로부터 온실가스 배출량을 산정하기 위해서는 기업별로 사용하는 상세 연료 현황을 파악해야만 한다. 이를 위하여 주요 에너지 다소비 기업들의 3년간 (2008~2010년) 에너지 사용 현황과 폐열 발생량 및 회수 현황에 대한 설문조사를 수행하였다. 설문조사 문항은 기존 연구의 설문조사 항목과 유사하게 구성하였다[2]. 주요 설문조사 항목은 Table 1과 같다.

[Table 1.] Survey items and questionnaires[2]

Survey items and questionnaires[2]

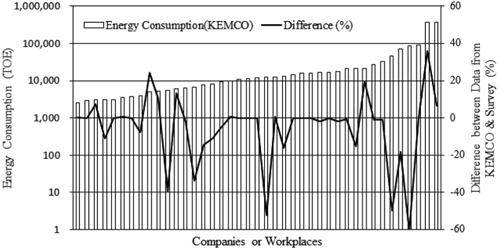

설문조사는 연간 2,000 TOE 이상의 에너지를 소비하는 51개 기업을 대상으로 실시하였고, 실제 설문에 응답한 기업은 모두 41개 기업으로 응답률은 80% 수준이다. 에너지관리공단의 데이터와 기업들의 설문조사 데이터를 비교하면 Figure 3과 같다. 총 41개 사업장 중 25개 사업장(약 61%)에서 설문조사에 의한 에너지 소비량과 에너지관리공단에 신고한 소비량의 오차가 10% 미만으로, 설문조사에 응답한 기업의 절반 이상이 신뢰성 있는 데이터를 제공하였다. 반면 Figure 3에서 보는 바와 같이 20,000 TOE 이상의 에너지를 사용하는 사업장에서는 에너지 소비량에 대한 두 종류의 데이터 사이에 작지 않은 오차가 존재한다. 이 기업들에서는 주로 설문조사에 의한 에너지 소비량이 적은 것을 확인할 수 있다. 이것은 해당 사업장들이 대기업 규모이기 때문에 설문을 작성한 담당자가 기업 전체의 에너지 소비량을 정확히 파악하지 못했던 것으로 판단된다.

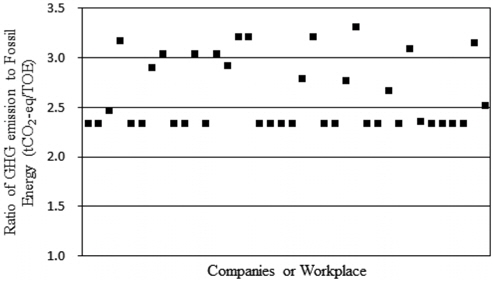

설문에 응답하지 않은 10개 에너지 다소비 기업에 대해서는 연료 구성비를 확인할 수 없기 때문에 화석연료 에너지에 의한 이산화탄소 배출량을 추정해야 한다. 이를 위하여 에너지 사용량은 에너지관리공단의 데이터를 기준으로 삼고, 설문조사에서 파악된 41개 기업의 에너지원 구성비를 보조 지표로 사용하였다. Figure 4는 설문에 응답한 기업 중 화석연료를 사용하는 38개 기업에서 화석연료에 의해 배출되는 온실가스의 양과 에너지의 비를 Tier 1 방식으로 계산한 것이다. 각 기업의 에너지 사용량을 기준으로 가중 평균한 에너지 사용량 대비 온실가스 배출량은 2.67 tCO2-eq/TOE이다.

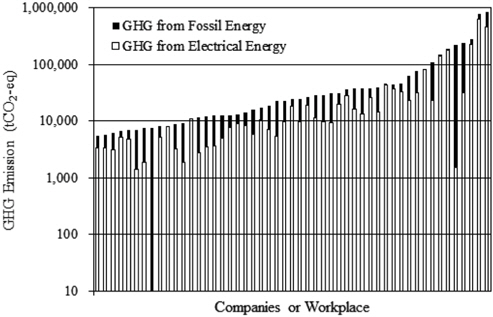

Figure 4에서 분석한 단위 에너지 당 온실가스 배출량 비율의 평균값을 이용하여 Figure 2의 51개 사업장의 온실가스 배출량을 추정하면 Figure 5와 같다. 본 연구의 대상인 철강산단에서는 화석에너지에 의한 온실가스 배출량(40.7%)에 비해 전력에너지에 의한 배출량(59.3%)이 더 많은 특징을 갖고 있는데, 이는 금속 산업 분야의 일부 사업장이 제강용 전기로 운전을 위하여 대규모 전력을 사용하고 있기 때문이다.

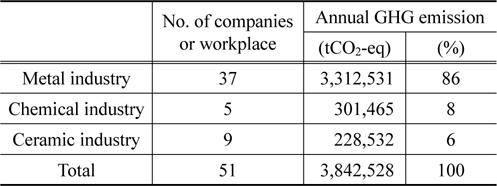

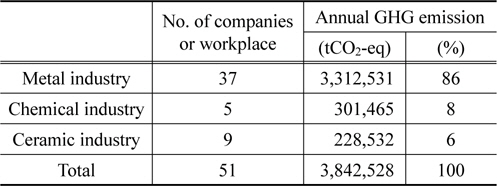

51개 사업장의 전체 온실가스 배출량은 3,842,528 tCO2-eq로 철강산단에서 가동 중인 302개 사업장에서 배출하는 온실가스 추정치(4,174,000~4,574,000 tCO2-eq)의 약 84~92%에 해당한다. 즉 철강산단에 위치한 일부(사업장 수 기준 16.9%) 에너지 다소비 사업장에 대한 온실가스 배출량 분석만으로도 철강산단 전체의 온실가스 배출량 경향을 파악할 수 있는 것으로 판단된다. 또한 이들 주요 에너지 다소비 기업에 대한 온실가스 감축 대응활동으로 철강산단의 온실가스 배출량 감축 효과를 충분히 확보할 수 있을 것으로 예상된다.

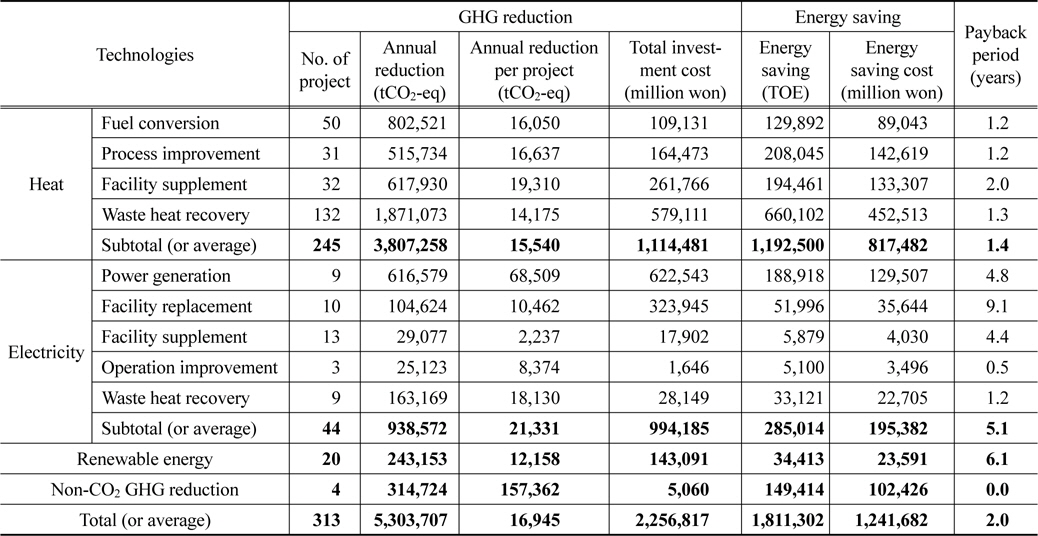

철강산단의 온실가스 잠재 감축량을 추정하기 위하여 자발적 온실가스 감축사업에 등록된 기술을 분석하였다. 감축사업이 시작된 2005년 이후 2011년까지 등록된 총 313개 프로젝트의 연간 온실가스 감축량 및 에너지 절감량, 총 투자비에 대한 통계를 바탕으로 투자비 회수기간을 분석하였다. 업종과 적용기술별로 분석된 온실가스 감축사업의 효과와 비용분석 결과는 철강산단의 온실가스 잠재 감축량을 단기와 중장기로 구분하여 추정하는데 합리적인 근거로 활용될 수 있다.

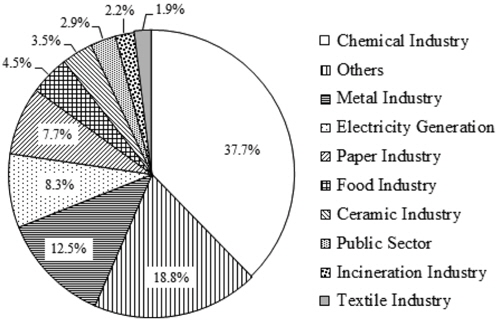

Figure 6은 감축사업의 업종별 비율을 보여주고 있다. 단일 산업으로는 화공, 금속, 발전 부문 순으로 높은 비율을 차지하고 있다. 금속산업에서의 기존 온실가스 감축사례가 충분하기 때문에 금속산업 기업을 중심으로 구성된 철강산단의 온실가스 잠재 감축량을 분석하는데 충분한 근거 사례를 확보할 수 있었다.

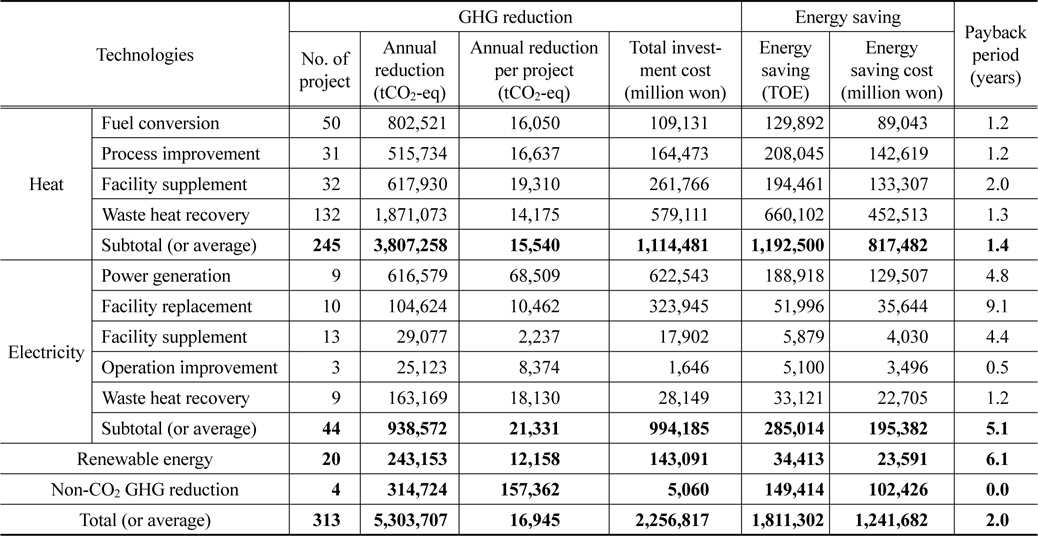

총 313개의 자발적 온실가스 감축사업을 Table 2와 같이 열 부문, 전기 부문, 신재생에너지 부문, non-CO2 온실가스 부문으로 대분류하였다. 열 부문에서 수행된 프로젝트는 245개로 전체 사례의 약 78%를 점유하고 있어 가장 높은 빈도를 보이고 있으며, 온실가스 감축량(3,807,258 tCO2-eq) 기준으로도 약 72%를 차지하고 있어 기술적인 접근이 가장 용이한 부문임을 파악할 수 있다. 세부적으로는 폐열회수 기술이 132개로 열 부문 기술 적용 사례의 약 54%(온실가스 감축량 기준 약 49%)를 차지하고 있다. 그 외에 연료·원료대체, 설비보완·대체, 조업공정개선의 순서로 등록 빈도가 높은 것을 확인할 수 있다.

[Table 2.] Statistics of voluntary GHG reduction projects

Statistics of voluntary GHG reduction projects

적용기술별로 프로젝트 1건당 연간 온실가스 감축량을 비교하면 non-CO2 온실가스 감축 기술이 가장 높게 나타났는데, 이는 지구온난화 지수(global warming potential, GWP)가 CO2에 비해 5,700~11,900배 높은 과불화탄소(perfluorocarbon, PFC) 제거 사업이 1건 포함되어 있기 때문이다. 다음으로는 대규모 시설의 발전 분야에 적용된 전기 부문 기술이 온실가스 감축량이 큰 것을 확인할 수 있다. 두 경우를 제외하면 프로젝트 1건당 연간 온실가스 감축량의 규모는 열 부문 기술(15,540 tCO2-eq) > 신재생에너지 부문 기술(12,158 tCO2-eq) > 전기 부문 기술(9,200 tCO2-eq) 순이다. 온실가스 감축에 의한 에너지 절감량과 비용 절감을 고려한 투자비 회수기간 측면에서는 열 부문 기술(1.4년) > 전기 부문 기술(5.1년) > 신재생에너지 부문 기술(6.1년) 순으로 효과적이다. Non-CO2 온실가스 감축 기술이 매우 짧은 투자비 회수기간을 갖는 것은 투자비에 비해 온실가스 제거 효율이 큰 PFC 제거 사업이 포함되었기 때문이다.

열 부문의 세부기술들은 대부분 2.0년 이하의 투자비 회수 기간을 보이고 있어 전반적으로 우수한 경제성을 보이고 있다. 전기 부문의 경우는 세부기술별로 온실가스 감축량과 투자비 회수기간의 편차가 큰 것으로 확인된다. 신재생에너지 부문의 기술은 초기 투자비가 높음에도 불구하고 에너지 절감 효과가 크지 않기 때문에 대분류 기술 중 투자비 회수기간이 가장 길다.

환경적인 측면의 온실가스 감축효과와 경제적 측면의 투자비 회수기간을 기준으로 판단하면 단기적으로는 열 부문에서, 중장기적으로는 전기 부문 및 신재생에너지 부문에서 온실가스 감축활동을 추진하는 것이 합리적이다.

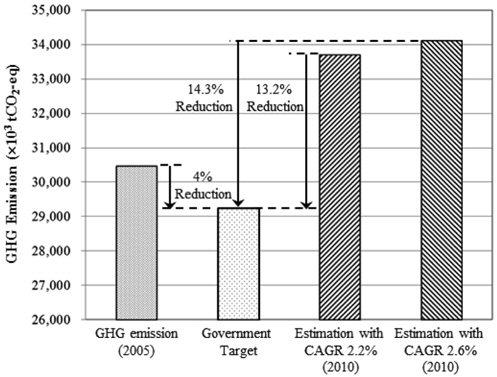

Figure 1의 추세분석으로부터 2010년 기준 포항시 산업부문의 온실가스 배출량은 최소 33,700,000 tCO2-eq, 최대 34,100,000 tCO2-eq로 추산되었다. 정부의 온실가스 감축량 규제 정책(2005년 온실가스 배출량 기준 4% 감축)을 만족시키려면 Figure 7에서 보는 바와 같이 2010년 기준 추정 배출량으로부터 최소 13.2%에서 최대 14.3%를 감축해야 한다. 한편 포항철강산업단지의 온실가스 배출량은 2010년 기준 최소 4,174,000 tCO2-eq, 최대 4,574,000 tCO2-eq로 추정되었다. 따라서 Figure 7의 결과를 기준으로 철강산단의 온실가스 감축 목표량을 추산하면 최소 배출 추정치의 13.2%인 552,000 tCO2-eq에서 최대 배출 추정치의 14.3%인 652,000 tCO2-eq 범위로 예상된다. 본 연구에서는 최소 추정치인 552,000 tCO2-eq를 감축목표량으로 산정하고, 적용 가능한 기술별 잠재 감축량을 분석하였다.

기존의 온실가스 감축 사례를 분석한 Table 2에서 확인된 바와 같이 단기적으로는 기술적 접근이 용이하고 투자비 회수기간이 짧은 열 부문 세부기술의 온실가스 잠재 감축량을 분석하고자 한다. 이후 중기적인 관점과 장기적인 관점에서 고려할 수 있는 기술의 잠재 감축량을 고려한다.

온실가스 감축효과와 경제성 측면에서 우수하여 단기적으로 적용할 수 있는 열 부문 세부기술은 Table 2에서와 같이 연료전환(열 부문 기술 중 20%), 공정개선(13%), 폐열회수(54%), 설비보완 및 대체(13%) 등이 있다. 이중 철강산단 기업의 구체적인 상세 공정과 열에너지 설비의 노후 정도를 정확하게 파악하고 있지 못하기 때문에 설비보완 및 대체나 조업 공정개선 방법을 논의하는 것은 구체성이 낮은 제안이 된다. 반면 연료전환이나 폐열회수 방법은 설문조사에 의한 기초 자료와 기존 연구사례[2]가 있으므로 이를 바탕으로 단기적인 온실가스 잠재 감축량을제시할 수 있다.

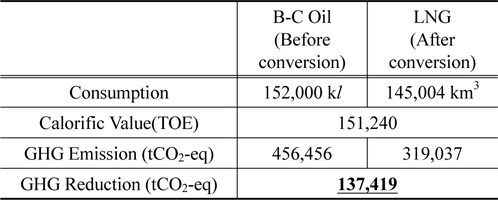

연료전환은 기술적으로 쉽게 접근할 수 있고, 낮은 비용이 요구되는 온실가스 감축기술이다. 대표적인 연료전환 사례는 액체 연료인 B-C유를 기체 연료인 LNG로 전환하는 것이다 (Table 2의 연료전환 적용 사례의 80% 점유). 2011년 에너지 가격에 따르면 LNG는 동일 발열량 기준으로 B-C유 대비 가격이 낮으면서도 이산화탄소 배출량도 적은 장점을 지니고 있다.

설문조사를 통해 입수한 철강산단 기업들의 연료별 에너지 사용 정보에 따르면 총 16개 사업장에서 약 152,000 k

철강산단의 B-C유 소비를 LNG로 전환했을 때 얻을 수 있는 온실가스 감축량은 Table 3과 같다. 산정 기준은 철강산단에서 사용되고 있는 B-C유의 순발열량을 LNG 사용으로 대체한다고 가정했을 때 LNG의 사용량을 계산하고, B-C유 사용조건과 LNG 사용조건에서 온실가스 배출량을 각각 계산함으로써 감축량을 최종 산정하였다[11].

Potential GHG reduction by fuel conversion from B-C oil to LNG (The amount of B-C oil is from survey)[11]

Table 3에서 알 수 있는 것과 같이 B-C유에서 LNG로 연료를 전환하면 탄소배출계수의 개선에 의해 약 29.9%의 온실가스 감축효과가 있다. 이러한 감축효과로 철강산단에서 얻을 수 있는 온실가스 감축량은 약 137,000 tCO2-eq이다. 이는 철강산단의 온실가스 감축 목표량(최소 감축량 552,000 tCO2-eq) 대비 약 24.8% 수준에 해당한다.

단순 연료전환만으로도 큰 효과를 얻을 수 있지만 기업의 입장에서는 연료전환에 따라 부수적으로 발생할 수 있는 장애 요소를 고려하게 될 것이다. 대표적인 장애 요인들로는 (i) 연소시스템 교체에 따른 설비 정지 시간 발생, (ii) 연소시스템 및 연료 변화에 따른 운전 조건 세부 조율(tuning), (iii) 향후 연료 가격 동향의 변동성(두 연료의 가격 역전 가능성) 등이 있다.

폐열회수는 Table 2의 자발적 온실가스 등록사업의 전체 사례 중 42.2%를 차지할 정도로 구현 가능성 측면에서 매우 유망한 분야이다[10]. 폐열회수 기술로는 배공기열회수, 배증기열회수, 응축수열회수, 제품현열회수, 폐가스열회수, 냉각수열회수 등이 있다[6]. 연소가스의 폐열회수 이외의 사례는 개별 사업장의 세부 공정을 파악해야만 적용할 수 있으므로 본 연구에서는 연소가스 상태로 배출되는 폐열회수만을 고려한다.

연소는 배기가스 발생을 수반하며, 적절한 회수장치를 장착하지 않을 경우에는 다량의 폐열 에너지가 대기로 방출된다. 철강산단 기업들은 연소기를 장착한 다양한 에너지 다소비 설비를 운영하고 있다. 연료로는 주로 LNG와 B-C유가 이용되고 있으며 소수의 기업에서 보일러용 등유, LPG, 납사, 정제유가 활용되고 있다[2]. 주로 난방용이나 스팀을 생산하는 작은 용량의 보일러의 경우는 배기가스 유량이 적어 폐열회수 장치를 장착하는 효과가 작으므로 분석에서 제외한다. 일정 용량 이상의 가열로나 건조로 등에서 사용되는 LNG와 B-C유의 연소로부터 발생되는 폐열 에너지의 크기를 추산하고 이를 회수했을 경우 얻을 수 있는 온실가스 감축량을 분석하였다.

Figure 3에서 확인한 바와 같이 설문으로 조사된 에너지 사용량은 일반적으로 에너지 목표관리제에 따라 수집된 사용량보다 적은 것으로 조사되었다. 따라서 설문조사로부터 얻은 에너지사용량을 기초로 배기가스의 폐열을 추정하면 실제로 재활용할 수 있는 폐열보다 과대평가되지는 않을 것으로 판단된다.

설문조사 대상 입주기업의 응답에 따르면 LNG는 256,192 km3 (=267,208 TOE), B-C유는 152,148 k

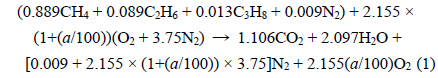

한국도시가스협회에 따르면 LNG의 표준 구성비는 CH4 88.9%, C2H6 8.9%, C3H8 1.3%, 기타 0.9%이다[12]. 기타 성분 에는 탄소 4개 이상의 분자 성분(CnHm)과 질소가 포함되어 있다. 그러나 낮은 구성비를 고려하면 기타 성분에 의한 발열량은 상대적으로 작으므로 이를 모두 질소로 가정하였다. 따라서 LNG의 연소반응은 식 (1)의 반응식으로 표현된다.

식 (1)에서

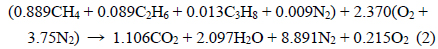

식 (2)에 따르면 1 kNm3의 LNG가 10% 과잉공기 조건에서 연소하면 약 12.309 kNm3의 배기가스가 발생한다. 따라서 설문조사에 기초하여 철강산단 기업의 연간 LNG 사용량(391,683 kNm3)을 대입하면 배출되는 배기가스는 연간 약 4,821,226 kNm3이다.

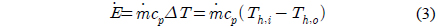

연소 배기가스의 열에너지를 대향류 방식의 열교환기를 사용하여 회수한다고 가정하면, 아래 식으로부터 회수 가능한 폐열 에너지를 계산할 수 있다.

식 (3)에서 는 연간 회수할 수 있는 폐열에너지(kJ/year), 은 연간 배출되는 배기가스 질량(kg/year),

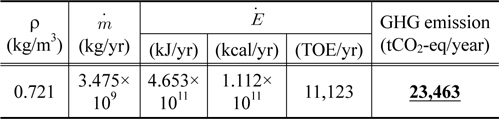

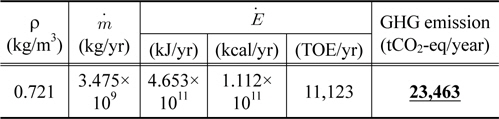

연소용 연료를 모두 LNG로 사용하는 조건에서 산정한 연간 배기가스 유량(4,821,226 kNm3)을 식 (3)에 적용하여 계산한 온실가스 감축량은 Table 4와 같다. 연소가스로부터 회수된 폐열(11,123 TOE; LNG 환산 10,664 kNm3)에서 얻을 수 있는 온실가스 감축량은 연간 23,463 tCO2-eq이다. 이는 철강산단의 감축 목표량(552,000 tCO2-eq) 대비 약 4.2% 수준에 해당한다.

[Table 4.] Potential GHG reduction by waste heat recovery from combustion exhaust gas

Potential GHG reduction by waste heat recovery from combustion exhaust gas

Table 2의 자발적 온실가스 감축사업 사례에서는 폐열회수 사업을 통해 건당 연간 14,175 tCO2-eq를 감축한 것에 비하면 철강산단의 경우에는 감축량이 상대적으로 작은 편이다. 이는 연소용 연료에너지 사용량이 큰 기업이 많지 않기 때문이다. 따라서 실제 적용 단계에서는 에너지 사용량이 적은 기업의 경우 경제적인 이유로 폐열회수 설비 장착이 어려울 수도 있을 것으로 판단된다.

단기적 온실가스 감축 활동으로 고려한 연료 전환과 폐열회수에 의한 잠재 감축량은 연간 약 160,000 tCO2-eq이다. 이는 2020년 기준 최소 감축 목표량 552,000 tCO2-eq 대비 약 29.0%에 해당한다. 따라서 약 392,000 tCO2-eq 이상의 추가적인 감축 방안이 필요하다.

3장의 온실가스 감축기술들을 철강산단에 소재한 기업에 적용하여 잠재 감축량을 분석하기 위해서는 기업들의 업종별 분포를 파악할 필요가 있다. 본 연구의 고려 대상인 51개 에너지 사용량 신고 의무 기업(또는 사업장)을 업종별로 분류하면 Table 5와 같다. 에너지 다소비 기업은 금속·화공·요업 산업에서 영위하고 있다. 사업장의 수와 배출량 비율을 기준으로 판단하면, 철강산단의 온실가스 배출량 특성은 주로 금속 업종의 배출 특성을 따르고 있을 것으로 분석된다.

Classification of 51 companies (or workplace) under an obligation to register energy consumption in PHSIC and their GHG emission in 2010

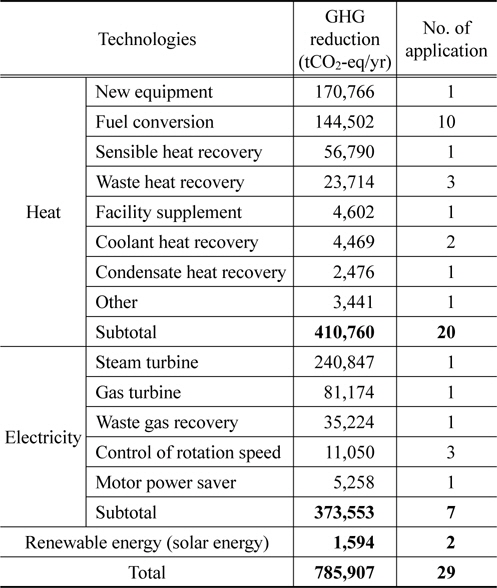

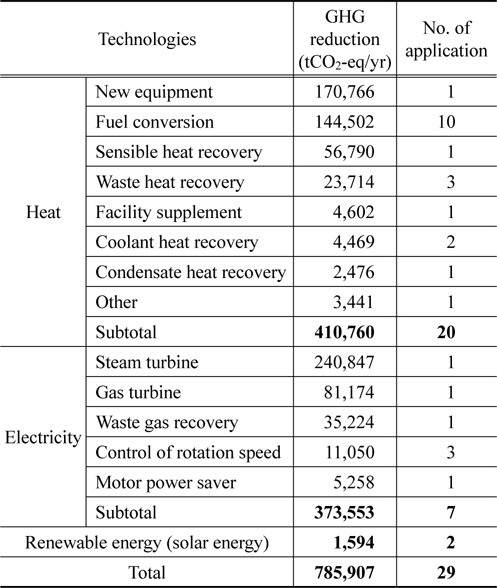

Table 2의 기술별 온실가스 감축량에 대한 분석을 금속산업에 국한하여 다시 정리하면 Table 6과 같다. 기술을 세부적으로 분류하면 14종이다. 이중 열 부문 설비에 적용된 프로젝트가 20건으로 가장 많고, 금속산업의 온실가스 감축량 중 약 52%(연간 410,760 tCO2-eq)를 차지하고 있다. 전기 부문 설비에 적용된 사례는 7건이고, 감축량 중 차지하는 비율은 약 48% (연간 373,553 tCO2-eq)이다. 신재생에너지 설비에 적용된 2건의 사례는 시범 사업에 해당하는 소규모 감축사업으로 감축량이 미미하다.

[Table 6.] Statistics of voluntary GHG reduction projects in metal industry

Statistics of voluntary GHG reduction projects in metal industry

금속산업의 열 부문 설비에 적용된 온실가스 감축사례 실적을 세부적으로 분석하면 B-C유를 LNG로 전환하는 기술에 의해 감축한 144,502 tCO2-eq (10건)는 폐열회수를 통해 감축한 23,714 tCO2-eq (3건)의 약 6.1배에 해당한다. 4.1절과 4.2절에서 분석한 바에 따르면, 철강산단에서 B-C유를 LNG로 전환하여 절감할 수 있는 온실가스 잠재 감축량은 137,419 tCO2-eq로 폐열회수를 통해 감축할 수 있을 것으로 예상되는 23,463 tCO2-eq의 약 5.8배이다. 두 기술에 의한 감축량의 비율은 실증 사례(6.1배)와 본 연구의 예상 감축 활동(5.8배) 사이에 존재하는 차이는 매우 작다. 실제로 4.2절에서도 언급한 바와 같이 에너지 사용량이 적은 기업의 경우 폐열회수 기술의 적용에 한계가 있기 때문에 폐열회수를 통해 실제 달성할 수 있을 것으로 예상되는 잠재 감축량은 23,463 tCO2-eq보다 작을 것으로 예상된다. 따라서 온실가스 감축실증 사례와 본 연구의 예상 감축 활동 결과 사이에는 충분한 유사성이 존재한다고 판단된다. 즉 금속산업 분야의 세부 적용 기술별로 실증된 온실가스 감축능력(과거 감축 실적)의 차이와 비율을 미래의 예상 잠재 감축량으로 확장하여 적용하는 것이 가능하다.

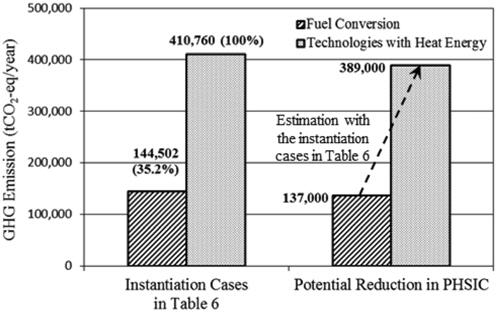

Table 6에서 파악된 금속산업 분야의 연료전환 기술(B-C유⟶LNG)과 열 부문 기술 전체의 온실가스 감축 능력 비율을 철강산단에 확장하여 적용하면 Figure 8과 같다. 4.1절에서 추정한 연료전환 기술에 의한 온실가스 잠재 감축량(연간 약 137,000 tCO2-eq)이 열 부문 전체 기술에 의한 잠재 감축량의 35.2% (Table 6의 실증 데이터 비율)라고 가정하면, 철강산단의 열 부문 설비에서 달성할 수 있는 온실가스 잠재 감축량은 약 389,000 tCO2-eq로 추정된다. 따라서 4.1절과 4.2절에서 고려한 연료전환과 폐열회수 기술에 의한 잠재감축량(연간 약 160,000 tCO2-eq)을 제외하면, 중기적으로 달성할 수 있는 열 부문 기술에 의한 온실가스 잠재 감축량은 약 229,000 tCO2-eq 수준이다

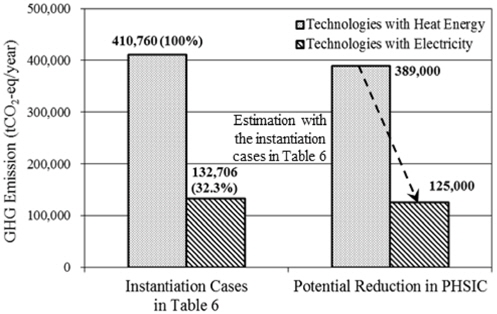

과거 금속산업에서 적용된 온실가스 감축사례의 통계에 따르면(Table 6), 열 부문 기술과 전기 부문의 기술을 이용한 활동이 전체 감축량 중 각각 52%와 48%를 차지한다. 이러한 비율에 따르면 철강산단의 열 부문 설비에서 추정된 온실가스 잠재 감축량이 389,000 tCO2-eq이므로, 전기부문 설비에서 달성할 수 있는 온실가스 잠재 감축량은 약 353,000 tCO2-eq 수준으로 추산할 수 있다.

하지만 Table 6의 실증사례에서 추가적으로 고려할 사항이 있다. 전기 부문 기술사례 중 최대 실적(스팀 터빈 기술: 240,847 tCO2-eq/year)은 일관제철소의 부생가스를 이용한 열병합 발전 설비 도입에 의한 것이다. 반면에 철강산단 기업에는 부생가스가 대량으로 발생하는 공정이 없으므로, 해당 실적을 제외하고 전기 부문의 온실가스 잠재 감축량을 추정하는 것이 더 합리적이다. 따라서 Table 6의 스팀터빈 기술 적용 사례를 제외하면 전기부문의 온실가스 감축 실적은 연간 약 132,700 tCO2-eq이다.

실증사례의 열 부문과 전기 부문의 감축실적 비율을 4.3절에서 추정한 철강산단의 열 부문 잠재 감축량에 대입하면, Figure 9와 같이 전기 부문 기술로 약 125,000 tCO2-eq의 온실 가스를 감축할 수 있을 것으로 예상된다. Table 6의 전기 부문 온실가스 감축사례는 보일러나 가열로 등에서 사용하는 전력 소비 절약용 모터 절전기나 유체 커플링을 설치하는 기술이 주류를 이루고 있다. 따라서 철강산단 입주기업의 전기 부문에도 이러한 전력 절약용 설비 설치를 적극적으로 고려해야 한다.

지금까지 고려한 단기적 관점의 온실가스 감축 방안(B-C유의 LNG 전환, 폐열회수)과 중기적 관점의 온실가스 감축 방안(열 부문, 전기 부문)에 의한 철강산단의 잠재 감축량을 누적하면 Figure 10과 같다. 즉 현재 일반적으로 이용 가능한 기술을 적용하는 활동만으로도 연간 약 514,000 tCO2-eq의 누적 잠재 감축량을 달성할 수 있다. 이는 2020년까지 예상되는 최소 감축목표량 대비 약 93.1% 수준이다.

철강산단의 온실가스 감축 목표량 대비 추정된 감축 잠재량의 부족분은 연간 약 38,000 tCO2-eq로 목표 감축량의 6.9%이다. 감축목표량 대비 부족분은 적극적인 추가 기술 적용으로 해결해야 한다. 우선 열 부문이나 전기 부문 설비에서 공정혁신을 위한 신규 설비도입과 같은 노력이 필요하다. Table 6에서 확인할 수 있듯이 공정을 개선할 수 있는 신규 설비도입의 효과는 다른 세부기술에 비해 월등하게 큰 효과를 발휘하고 있다. 철강산단 기업 중 주요 에너지 다소비 사업장이 온실가스를 감축할 수 있는 신규 설비를 도입하면 감축목표량 대비 부족분을 충당하는데 기여할 것으로 기대된다.

금속산업의 특성상 한정된 공간에 위치한 사업장에 신재생에너지 설비를 도입하기는 쉽지 않고, Table 6에서 확인할 수 있는 바와 같이 온실가스 감축효과도 크지 않은 것으로 조사되었다. 하지만 금속산업 이외의 산업분야에서는 Table 2에서 확인할 수 있는 바와 같이 활발하게 적용되고 있다. 투자비용을 회수하려면 다른 세부기술들에 비해 긴 시간을 필요로 하지만, 전기 부문 기술의 투자비 회수기간과 비교하면 예상보다 길지 않은 것으로 분석되었다(Table 2). 따라서 목표 감축량을 달성하기 위하여 철강산단에서도 신재생에너지의 도입을 적극적으로 검토할 필요가 있다.

본 연구에서는 포항철강산업단지의 온실가스 배출량을 산정하고 최근까지 적용된 온실가스 감축 사례를 분석한 후, 철강산단에서 온실가스 감축활동으로 달성할 수 있는 잠재 감축량을 추정하였다. 상세 결론은 다음과 같다.

주요 에너지 다소비 기업들에 대한 설문조사와 과거 연구 결과를 바탕으로 철강산단의 온실가스 배출량을 산정하였다. 2010년 기준 철강산단에 입주한 302개 사업장의 온실가스 배출량은 총 4,174,000~4,574,000 tCO2-eq로 추정된다. 이중 에너지 소비량을 신고할 의무가 있는 51개 사업장의 온실가스 배출량은 약 3,843,000 tCO2-eq로 철강산단 전체 배출량의 약 84~92%를 차지하고 있다.

온실가스 감축을 위해 적용되는 기술의 효과를 분석하기 위하여 2005년 이후 자발적 온실가스 감축사업으로 등록·승인된 총 313개 사업을 온실가스 감축능력과 투자비 회수기간을 기준으로 분석하였다. 업종과 적용기술별로 분석한 환경 및 경제 효과를 바탕으로 기술을 단기와 중장기로 구분하고, 세부 기술에 의한 온실가스 잠재 감축량을 추정하였다. 단기적으로는 열 부문에서, 중장기적으로는 전기부문 및 신재생에너지 부문에서 온실가스 감축활동을 추진하는 것이 합리적인 것으로 나타났다.

기술적용의 수월성과 높은 경제성을 바탕으로 연료전환과 폐열 에너지 회수기술이 단기적 관점에서 적합하며, 두 기술에 의한 잠재감축량을 산정한 결과 약 160,000 tCO2-eq에 달하는 것으로 분석되었다. 중기적 관점의 잠재 감축량을 산정하기 위하여 자발적 온실가스 감축 실증사례를 금속업종에 국한하여 재분류하고 분석한 결과, 열 부문 기술에 의해 약 229,000 tCO2-eq, 전기 부문 기술에 의해 약 125,000 tCO2-eq를 감축할 수 있는 것으로 추정되었다. 2020년 기준 철강산단의 온실가스 감축 목표량은 최소 552,000 tCO2-eq로 예상되며, 장기적으로 38,000 tCO2-eq의 온실가스를 추가로 감축해야 한다. 이를 달성하기 위해서는 근본적인 공정혁신과 적극적인 신규 설비도입 및 신재생에너지 기술 적용 등의 노력이 필요하다.

단기적인 잠재 감축량은 기업들의 에너지 사용현황에 대한 상세 설문조사를 바탕으로 산정하였으므로 잠재 감축량의 불확실성이 낮고 실현가능성이 크다. 특히 연료전환의 경우 과거 사례에서 가장 많이 적용된 기술이므로 기업들의 의지에 따라 가까운 미래에 적용할 수 있을 것으로 판단된다. 반면 중기적 관점의 잠재 감축량은 금속산업의 과거 감축 실적을 기준으로 추정하였지만 개별 기업의 공정이 상이하므로 상대적으로 불확실성이 존재할 것으로 예상된다.

![Survey items and questionnaires[2]](http://oak.go.kr/repository/journal/17433/CJGSB2_2014_v20n4_439_t001.jpg)

![Potential GHG reduction by fuel conversion from B-C oil to LNG (The amount of B-C oil is from survey)[11]](http://oak.go.kr/repository/journal/17433/CJGSB2_2014_v20n4_439_t003.jpg)