사용이 증가하고 있는 냉동컨테이너에 적재된 화물의 손실을 방지하기 위해서는 냉동컨테이너의 실시간 상태 모니터링 및 원격 관리가 필요하지만 현재 냉동컨테이너의 대표적인 모니터링 방식인 PCT 방식은 모니터링만 가능할 뿐 냉동컨테이너 설정온도 관리 등 원격 관리 및 육상운송 중 실시간 모니터링이 불가능하다. 본 논문에서는 이러한 한계를 극복하기 위한 IoT 기반 냉동컨테이너 실시간 관리 시스템을 구현하였다. 이 시스템은 각 냉동컨테이너에 부착되어 냉동컨테이너 데이터 포트를 통해 RS-232 통신을 이용하여 냉동컨테이너의 실시간 데이터를 수집하고 이를 WCDMA/GSM 통신을 이용하여 데이터 수집 미들웨어로 전송한다. 미들웨어는 수신한 데이터를 데이터베이스에 저장하고 웹 및 모바일 프로그램을 통해 각 물류주체들에게 실시간으로 정보를 제공한다. 이때 웹 프로그램을 통해 사용자는 원격지에서 냉동컨테이너의 실시간 설정온도 변경이 가능하다. 끝으로 딸기화물을 실은 냉동컨테이너에 적용하여 운송과정을 실시간으로 모니터링하는 테스트를 통해 구현한 시스템의 기능을 검증하였다.

To prevent damage to the cargo, monitoring and remote management for reefer containers is necessary. The currently used remote monitoring service is the Power Cable Transmission(PCT) system, which is recommended by the International Maritime Organization(IMO). However, this system is not widely used because it requires a separate PCT infrastructure and is susceptible to data loss problems. To solve this problem, this study introduces the “IoT-based reefer container management system”, The proposed system which is attached to reefer container collects and transmits data on the temperature, status and location of reefer container to middleware using RS-232 communication and WCDMA/GSM communication. Middleware is store the data received in the database and provide information to user in real time through the web and mobile program. At this time, users able to change setting temperature in real time from a distant place through the web program. This study tested by transit about shipment of strawberries to monitor and analyze and check the system’s overall effectiveness.

최근 국내에서 생산된 신선농산물들의 해외 수출증대와 삶의 질 향상으로 국내·외에서 신선 식품에 대한 수요가 급증하면서 냉동컨테이너를 이용한 신선식품의 국내·외 운송이 날로 늘어나고 있다. 이러한 냉동컨테이너의 운송 수요 증가에 대응하기 위하여 주요선사에서는 컨테이너 선박의 대형화와 함께 하나의 컨테이너 선박 내에 냉동컨테이너를 장치할 수 있는 냉동컨테이너의 수를 증가시키고 있지만 컨테이너 선박 내부에서 의 냉동컨테이너의 실시간 관리가 이루어지지 못하고 있다[1].

선박뿐만 아니라 전체 물류 운송 과정 중 컨테이너 터미널 장치장 및 육상운송 등 냉동컨테이너를 실시간으로 관리 할 수 있는 시스템의 부재로 인해 신선농산물의 운송 중 부패여부를 확인 할 수 없어 많은 어려움을 격고 있다[2].

또한 현재 선박 및 터미널 장치장 등에서 냉동컨테이너의 관리가 대부분이 인력에 의존한 순회점검 방식으로 이루어지고 있어 악천후 및 심야시간의 경우 문제 발생 시 즉각적인 확인이 어려우며, 안전장치 부재로 인한 사고 발생 확률이 높다[3].

이러한 위험을 줄이기 위해 국제해상기구(IMO)에서 전력선 통신(PLC: Power Line Communication)을 이용한 냉동컨테이너 모니터링 시스템을 권장하고 있지만 전력 PLC 추가 인프라 구축 필요 및 전력선 과부하에 따른 노이즈로 인한 통신 불안정성 등으로 인해 활용되고 있지 못한 실정이다[4,5]. 최근 냉동컨테이너의 데이터 포트를 이용하여 정보를 수집하고 TCP/IP 통신을 이용하여 냉동컨테이너의 상태를 모니터링 하는 방식이 연구되고 있지만 이 또한 추가 인프라 설치가 필요하여 현재 상용화 되지 못하고 있다[6,7].

이에 본 연구에서는 별도 추가 통신 인프라 필요 없이 냉동컨테이너의 실시간 동작정보를 원격지에서 모니터링 가능한 ‘IoT 기반 냉동컨테이너 실시간 제어 시스템’을 구현하고 국내 필드 테스트를 통해 그 기능을 검증한다. 본 연구에서 구현한 시스템은 육상 및 해상등 전 물류구간에 걸쳐 컨테이너 선사, 포워더 및 화주등 물류 주체들에게 실시간으로 냉동컨테이너의 동작상태를 모니터링 및 관리 할 수 있도록 해준다.

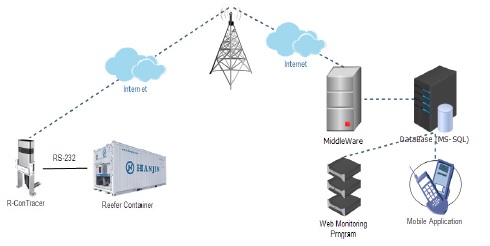

그림 1은 냉동컨테이너 실시간 관리 시스템의 전체 시스템 구성도이다. 냉동컨테이너에 부착하는 냉동컨테이너 관리 장치(R-ConTracer)는 냉동컨테이너의 데이터 통신 포트와 연결되어 RS-232 통신을 통해 냉동컨테이너의 정보를 수집하고, 이를 WCDMA통신을 이용하여 실시간으로 원격지 데이터 수집 미들웨어로 정보를 전송한다. WCDMA통신을 이용함으로써 터미널 및 육상운송 중 별도의 통신 인프라 구축 없이 실시간으로 냉동컨테이너의 정보를 전송할 수 있도록 하였다. 데이터 수집 미들웨어는 R-ConTracer에서 전송한 냉동컨테이너 데이터들을 수신하여 MS-SQL기반 데이터베이스에 저장한다. 또한 사용자가 운송중인 냉동컨테이너의 설정 변경을 요청할 경우 이를 확인하여 R-ConTracer에게 전달하여 냉동컨테이너의 설정을 변경할 수 있도록 한다. 사용자 프로그램은 사용자의 필요에 따란 선택하여 사용할 수 있도록 웹과 모바일 프로그램으로 개발하였다. 사용자는 사용자 프로그램을 이용하여 원하는 냉동컨테이너의 실시간 정보 확인 및 설정 변경 등이 가능하다.

2.2. 냉동컨테이너 관리 장치(R-ConTracer)

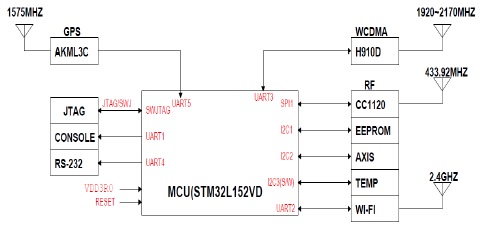

그림 2는 냉동컨테이너 관리장치(R-ConTracer)의 블록다이어그램이다. 블록다이어그램에서 볼 수 있듯이 R-ConTracer는 Cortex-M3 시리즈인 STM32L152 MCU를 이용하여 개발되었으며, 냉동컨테이너 컨트롤 유닛 함체 내부에 부착되어 냉동컨테이너의 데이터 통신 포트와 연결되어 RS-232 통신을 통해 실시간으로 냉동컨테이너의 ‘컨테이너 ID’, ‘설정온도(Set Point)’, ‘공급온도(Supply Temp.)’, ‘순환온도(Return Temp.)’ 데이터를 수집하고, 추가적으로 R-ConTracer 내부에 부착된 GPS 모듈을 이용하여 실시간으로 냉동컨테이너의 위치 데이터를 수집한다. 또한 수집한 냉동컨테이너 상태 데이터를 R-ConTracer 내부 EEPROM에 저장하고, Telit사의 H910D 통신 모듈을 이용하여 WCDMA/GSM 통신을 통해 수집한 냉동컨테이너 데이터를 원격지 미들웨어로 전송한다.

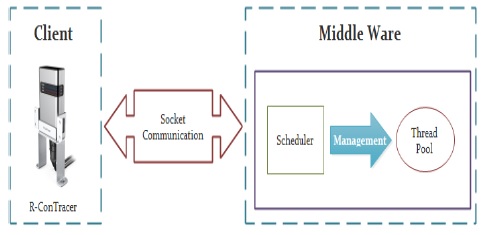

미들웨어는 C#을 이용하여 개발한 Windows 운영체제에서 운영이 가능한 프로그램으로, R-ConTracer에서 전송하는 냉동컨테이너 데이터를 수집하고 사용자의 냉동컨테이너 관리 명령을 R-ConTracer에 전송하는 역할을 수행한다. 미들웨어는 다수의 R-ConTracer로부터 동시에 안정적으로 정보를 수신하기 위하여 R-ConTracer 로부터 정보를 수신하는 모델로 IOCP(Input Output Completion Port) 모델를 사용하였다.

IOCP 모델은 멀티쓰레드 방식에 비해 적은 시스템 리소스를 이용하여 안정적으로 대량의 정보를 수신할 수 있는 입출력 모델로 본 연구를 통해 개발한 미들웨어는 쓰레드 풀의 워크 쓰레드 수를 5개로 설정하였다.

IOCP의 동작원리를 간단히 설명하면 그림 3과 같이 클라이언트(R-ConTracer)와 서버(미들웨어)간의 데이터 송수신이 진행될 때 쓰레드 풀에 대기중인 워크 쓰레드가 데이터 송수신을 위해 할당되어 클라이언트와 서버사이의 데이터 송수신 작업을 수행하고, 데이터 송수신작업이 완료되면 할당되었던 워크쓰레드를 쓰레드풀로 회수하여 다음 데이터 송수신작업이 진행될 때 까지 대기한다.

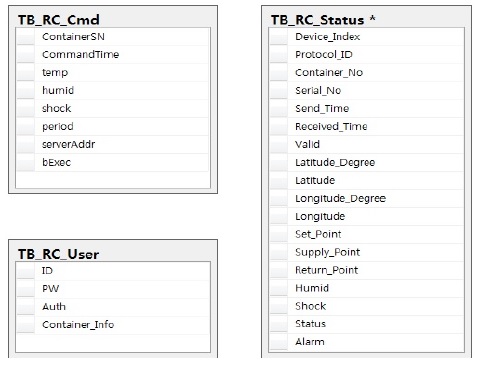

IoT 기반 냉동컨테이너 실시간 관리 시스템의 데이터베이스는 MS-SQL 기반으로 설계 및 개발되었으며, 그림 4에서 보이는바와 같이 TB_RC_Status 테이블과 TB_RC_Cmd테이블, TB_RC_User테이블로 구성된다.

미들웨어를 통해 수신한 냉동컨테이너의 상태 데이터들을 TB_RC_Status 테이블에 저장한다. 이때 TB_RC_Status 테이블에 저장되는 데이터는 실시간 위치, 데이터 수집시간, 컨테이너 ID, 설정온도(Setpoint), 공급온도(Supply Temp.), 순환온도(Return Temp.), 알람넘버(Alarm No.)가 있다. 데이터베이스는 사용자 프로그램의 요청이 있을 시 해당 냉동컨테이너의 최근 데이터를 즉시 제공한다.

또한 사용자 프로그램에서 특정 냉동컨테이너의 설정온도 변경 등의 명령이 설정되면 데이터베이스의 TB_ RC_Cmd 테이블에 해당 명령 내용 및 명령의 실행여부를 저장하고 해당 명령이 수행되지 못한 상태에서 미들웨어의 비정상 종료들이 이루어 진 경우 미들웨어 재부팅 시 TB_RC_Cmd테이블을 참조하여 해당 명령이 손실 없이 실행될 수 있도록 다시 미들웨어에 명령을 설정한다. TB_RC_User테이블은 웹 또는 모바일 사용자 프로그램의 로그인 정보를 관리하는 테이블로 사용자 프로그램 사용 전 데이터를 등록하여야 냉동컨테이너의 상태 관리를 할 수 있다.

사용자 프로그램은 냉동컨테이너의 실시간 모니터링 및 관리를 위한 선사, 포워더 및 화주 등 물류주체들을 위한 프로그램으로 사용자들의 상황 및 필요에 따라 선택하여 사용할 수 있도록 웹 프로그램과 모바일 프로그램으로 개발하였다.

2.5.1. 웹 프로그램

웹 프로그램은 냉동컨테이너에 부착된 냉동컨테이너 관리 장치를 통해 수집한 실시간 냉동컨테이너의 상태 데이터를 물류주체들에게 제공해주는 프로그램으로 로그인, 실시간 상태정보 확인, 시뮬레이션 기능이 있다.

웹 프로그램은 사전에 등록된 사용자에 한해 접근이 가능하도록 로그인 기능을 두어 불 특정인이 웹 프로그램에 접근하여 타인의 냉동컨테이너 상태정보 확인 및 설정을 임의로 변경 할 수 없도록 하였다.

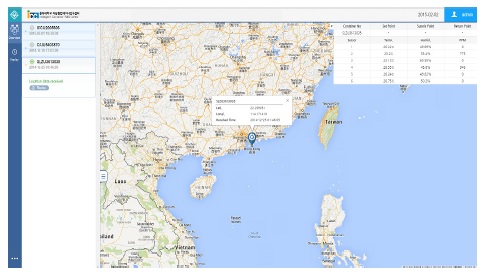

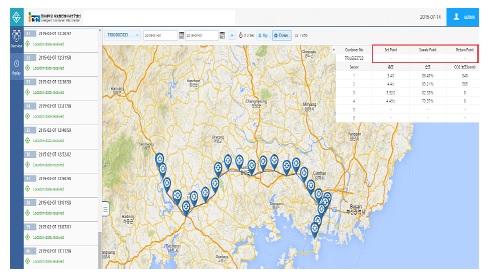

그림 5는 웹 모니터링 프로그램의 실시간 상태정보 확인 화면으로 로그인 후 해당 사용자가 모니터링 가능한 냉동컨테이너 ID를 데이터베이스로부터 수신 한 후 이 중 특정 냉동컨테이너 ID를 선택하면 선택된 냉동컨테이너의 실시간 위치정보, 설정온도, 공급온도, 순환온도, 알람 설정 유무 등을 한눈에 확인 할 수 있다.

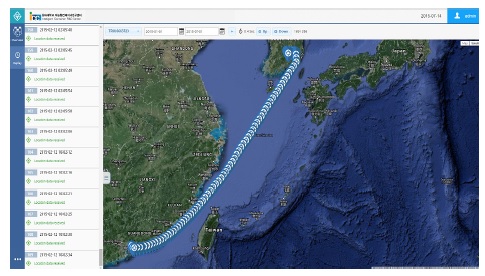

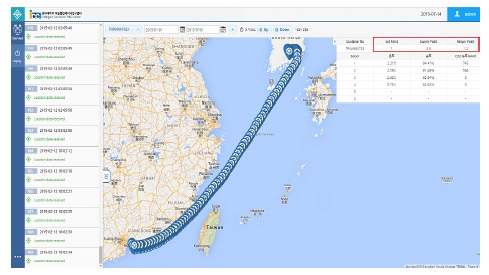

그림 6은 웹 모니터링 프로그램의 시뮬레이션 화면으로 데이터베이스에 저장된 특정 컨테이너 데이터를 이용하여 냉동컨테이너의 출발에서부터 현재까지의 냉동컨테이너 운송 도중의 위치에 따른 상태 데이터들을 확인 할 수 있다. 이 기능을 이용하면 냉동컨테이너 운송 완료 후 냉동컨테이너의 운송 도중 특정 위치에서의 상태 데이터 확인이 가능하다.

2.5.2. 모바일 프로그램

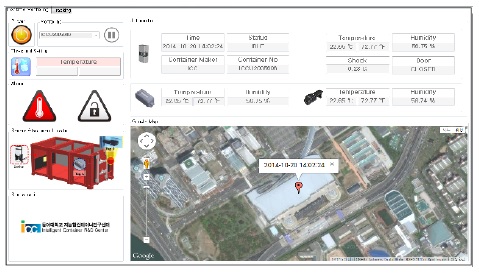

웹 모니터링 프로그램과 함께 현장 또는 이동 중인 물류주체들에게 실시간 냉동컨테이너 상태 데이터를 제공하기 위하여 본 연구에서는 냉동컨테이너 모바일 프로그램을 안드로이드 운영체제에서 동작이 가능하도록 갤럭시 탭S 8.4의 2,560x1,600 해상도에 최적화 되도록 개발하였다.

개발한 모바일 프로그램은 로그인 후 특정 냉동컨테이너에 대한 실시간 상태 데이터의 조회가 가능하도록 개발하였다. 이는 현장 및 이동 중에도 모바일 냉동컨테이너 모니터링 프로그램을 통해 냉동컨테이너의 실시간 상태 확인이 가능하여 문제 발생 시 즉시 조치가 가능하다.

본 연구를 통해 구현한 IoT 기반 냉동컨테이너 관리시스템의 성능을 검증하기 위하여 국내에서 출발하여 홍콩까지 운송되는 딸기를 운송하는 냉동컨테이너를 대상으로 실증 테스트 진행하였다.

실증 테스트를 위해 Daikin사의 냉동컨테이너를 사용하였으며, 냉동컨테이너 관리 장치를 Daikin사 냉동컨테이너 컨트롤유닛 함체 내부에 부착하고 이동중 웹모니터링 프로그램을 이용하여 냉동컨테이너의 상태 모니터링 및 관리를 정상적으로 수행할 수 있는지 테스트하였다.

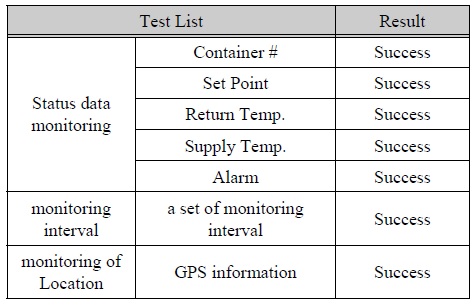

테스트 항목 및 결과는 표 1과 같이 냉동컨테이너 데이터 확인, 원격 냉동컨테이너 설정온도 변경, 냉동컨테이너 이동 위치 확인 등으로 나누어지며, 국내 육상 구간 및 해상구간으로 나누어 국내 육상구간에서는 5분 주기로, 해상구간에서는 1시간 주기로 모니터링 주기를 달리하여 냉동컨테이너의 상태를 모니터링 하였다.

테스트 항목 및 결과

그 결과 딸기를 운송하는 냉동컨테이너의 ID는 ‘TRIU6663723’으로 확인되었으며, 설정온도는 1℃로 설정된 상태에서 공급온도는 0.8℃ 내외로, 순환온도는 1.2℃ 내외를 유지하는 것으로 확인 되었다. 구간별 테스트 결과를 살펴보면 그림 8은 국내 육상운송 구간에서의 냉동컨테이너 상태 데이터를 5분 간격으로 모니터링한 결과로, 2015년 02월 07일 10시 01분경 경남 산청을 출발하여 2015년 02월 07일 12시 02분경 부산신항까지의 이동경로를 정상적으로 모니터링 하였다.

부산신항에 도착 후 냉동컨테이너의 모니터링 주기를 5분에서 1시간 주기로 원격 변경하여 냉동컨테이너의 상태를 관리하였으며, 그림 9은 부산신항에서 홍콩의 HIT(Hongkong International Terminal) 까지 운송되는 해상운송 구간에서의 이동 경로 및 냉동컨테이너 상태정보를 모니터링한 결과이다. 해상구간 모니터링은 공해상을 지나는 동안은 냉동컨테이너 관리 장치내부 EEPROM에 저장되어있던 데이터들을 홍콩 근해에서 일괄 수신하여 해상운송 시 이상상황이 발생하였는지 확인하였다.

본 연구에서는 운송중인 냉동컨테이너의 상태를 관리할 수 있는 ‘IoT 기반 냉동컨테이너 관리 시스템’을 개발하였다. 개발한 시스템은 각 물류주체들이 사용가능한 웹 프로그램을 이용하여 냉동컨테이너 관리 장치를 부착한 냉동컨테이너의 설정온도, 현재온도, 실시간 위치정보 및 알람 유무 등의 모니터링이 가능하고, 냉동컨테이너 설정온도 변경 및 모니터링 주기 변경 등 원격 관리가 가능하다.

또한 개발한 냉동컨테이너 관리 시스템을 실제 국내에서 출발하여 홍콩까지 운송되는 딸기를 실은 냉동컨테이너에 적용하여 운송 중 냉동컨테이너의 상태를 실시간 모니터링 및 정보 전송 주기를 원격으로 변경하는 등 개발한 냉동컨테이너 관리 시스템이 정상적으로 동작하는지 실증 테스트를 진행하였다. 그 결과, 국내에서는 5분주기로 출발지 경남 산청에서 부산신항까지 남해고속도를 이용하여 냉동컨테이너 운송되는 경로 및 각 경로 상에서의 상태를 정확히 확인 할 수 있었으며, 부산신항 도착 후 냉동컨테이너 상태 모니터링 주기를 1시간 단위로 성공적으로 변경하고 부산신항에서 홍콩까지 해상운송 중 상태 정보를 냉동컨테이너 관리 장치 EEPROM에 성공적으로 저장 후 홍콩 근해에서 GSM 자동로밍을 통하여 성공적으로 확인 할 수 있었다.

실증 테스트 시 냉동컨테이너의 설정온도 변경을 테스트하려고 하였으나 고가의 딸기화물에 문제가 발생할 수 있어 이를 대신하여 냉동컨테이너 상태 데이터 전송 주기를 원격지에서 변경하는 테스트를 수해하였다.

향후 연구로 현재는 IoT 기반 냉동컨테이너 모니터링 시스템이 육상운송 시에만 실시간 모니터링이 가능한 것을 냉동컨테이너 관리 장치에 위성 통신(VSAT)기능을 추가하여 해상운송 구간에서도 냉동컨테이너 상태 데이터를 실시간으로 모니터링 및 관리할 수 있는 기술을 개발하여 냉동컨테이너 운송 전 구간에서의 실시간 위치 추적 및 관리가 가능하도록 본 연구를 통해 개발한 시스템의 성능을 향상시키기 위한 연구가 필요하다.