As a considerable, experimental approach, an Auto-carriage type of CO2 welding machine and a MIG(Metal Inert Gas) welding robot under inert gas atmosphere were utilized in order to realize Al 5083 welding applied to hull and relevant components of green Al leisure ships. This study aims at investigating the effect of welding conditions(current, voltage, welding speed, etc) on thermal deformation that occurs as welding operation and tensile characteristics after welding, by using Al 5083, non-ferrous material, applied to manufacturing of co-environmental Al leisure ships. With respect to welding condition to minimize the thermal deformation, 150A and 16V at the wire-feed rate of 6mm/sec were acquired in the process of welding Al 5083 through an auto carriage type of CO2 welding feeder. As to tensile characteristics of Al 5083 welding through a MIG welding robot, most of tensile specimens showed the fracture behavior on HAZ(Heat Affected Zone) located at the area joined with weld metal, except for some cases. Especially, for the case of the Al specimen with 5mm thickness, 284.62MPa of tensile strength and 11.41% of elongation were obtained as an actual allowable tensile stress-strain value. Mostly, after acquiring the optimum welding condition, the relevant welding data and technical requirements might be provided for actual welding operation site and welding procedure specification(WPS).

오늘날, 산업이 급속도로 발전함에 따라 각종 금속 및 합금의 개발과 함께 그 적용 및 용도가 다양해지면서, 이에 대한 금속의 접합법도 날로 향상, 발전되어 가고 있다. 그 중에서도 용접은 공업발전에 대단히 중요한 역할을 하고 있을 뿐만 아니라, 신뢰성이 있는 가공방법이다. 그리고 용접기술은 자체적인 발전을 거듭하여, 현재에는 공업 전반에 걸쳐서 없어서는 안되는 필수 불가결한 산업기술로 자리잡고 있는 실정이다. 특히 최근 각광을 받고 있는 조선해양분야중 친환경 선박(co-environmental ships)에 대한 사람들의 관심이 고조되면서 선박제조시 적용되는 주요 소재 및 소재의 접합기술에 대한 공학적인 접근이 많이 이루어지고 있다. 이러한 측면에서 친환경 Al 레져 선박의 핵심소재로 이용되고 있는 비철재료인 Al 5083의 용접에 대한 기술적인 검토가 필요한 것이 사실이다 (Society of the Fusion Welding, 1971).

상기 친환경 알루미늄 레져 선박 등을 제작하기 위하여는 선체의 구조, 강도해석과 더불어 알루미늄 재료의 특성, 용접시 용접부위에 대한 인장강도, 알루미늄 재료의 피로내구성 등에 대한 연구가 필히 요구된다. 여기서 알루미늄의 용접공법과 관련하여 용접량, 용접조건(전류, 전압, 용접속도 등) 등에 대해 면밀한 검토가 필요하고, 용접 후 인장특성에 대한 분석, 그리고 실제 항해시에 나타나는 알루미늄의 특성을 감안하면서 안전율을 고려하여 선체 제작에 적용함으로써 친환경 알루미늄 선박의 설계 및 제작이 가능하다 (Gurney, 2006; Kweon & Lim, 2003).

알루미늄은 규소 다음으로 지구상에 많은 재료이며, 공업용 금속 중에서는 마그네슘 다음으로 가벼운 소재이다. 주요 특성으로는 주조가 용이하며, 다른 금속과 잘 용해되며, 또 상온 및 고온가공이 용이하다. 특히 대기 중에서 내식성이 강하고 전기 및 열의 양도체라는 점은 알루미늄이 가지는 중요한 특성에 해당된다. 알루미늄의 경우 전기 전도율은 구리의 60%에 해당되며 가볍고 내식성이 우수하므로 친환경 선박제조시 알루미늄이 많이 이용되고 알루미늄의 접합을 가능하게 하는 주요 특성에 해당된다 (Monodolfo, 1976). 친환경선박 제조시 자주 적용되는 Al 5083 합금의 경우 Al 기저금속에 Mg을 4.5% 정도까지 첨가한 Al 합금(Al-4.5%Mg)에 해당되며 용접성, 내식성, 가공성이 우수하다는 측면에서 친환경선박의 용접구조용 재료로 많이 이용된다.

알루미늄의 접합시 용접 후에는 열응력(thermal stress)이 발생하게 되고, 자체적으로 내부응력(internal stress)이 알루미늄 모재 내부에 존재하게 된다. 이러한 열응력 및 내부응력은 열변형을 일으키는 주요 원인을 제공하게 되며, 뒤틀림 등 소재변형을 통해 향후 Al 제품에 나쁜 영향을 주게 되므로 용접작업시 가급적 열변형을 최소화하기 위한 용접작업조건 등에 대한 기술적인 검토가 필히 요구되어 진다 (Nutting & Baker, 1965; Gurney, 1968). 사실상, Al 선박 건조시에 열변형에 따른 용접변형이 많이 발생하지만, 조선소 현장에서 이에 대한 대응방안은 많이 부족한 실정이다.

본 연구의 목적은 친환경 레져선박 제조시 이용되는 Al 5083 합금의 실제 용접작업 중 예상되는 열변형과 용접작업 후 인장특성에 미치는 용접작업 조건(전류, 전압, 용접속도 등)의 영향을 검토하여 향후 친환경 레져선박 제조시 용접관련 제반자료를 제공함에 있다. 특히 Al 5083 소재의 물성 및 기계적 성질을 고려하여 Al 용접시 여러 변수들을 분석함으로써 열변형을 최소화할 수 있는 작업조건을 제시하고, 현장 적용이 가능한 용접사양 절차서의 기초자료를 확보하는 데에 주안점이 있다.

본 연구에서는 열변형을 최소화하는 용접작업 조건을 확보하고자 CO2 용접을 통해 용접조건을 검토 및 분석하였다. CO2 용접은 주지하다시피 보호가스로 이산화탄소를 이용하며 모재와 용접토치 사이에 아크방전을 일으켜 발생한 열로 용접부를 용접하는 반자동 용접법(semi-automatic welding)으로 플럭스가 와이어에 내장된 플럭스코드 와이어(flux cored wire)를 이용한다. 본 연구에서 적용된 CO2 용접기의 경우 용접속도 controller가 부착된 Auto-carriage 형식의 용접기를 이용하였으며 열화상카메라를 설치하여 시간에 따른 온도변화 데이터를 얻고자 하였다.

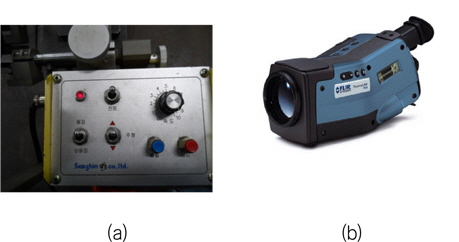

용접시편은 1000 × 2000 × 3 (mm)의 크기로 자체 제작하였고, 사용재료는 친환경 레져선박에 적용되는 Al 5083을 이용하였으며, 용접실험에서 500A급 용량의 CO2 용접기가 사용되었다. 용접작업 절차와 관련, 용접조건(150A, 16V 및 6mm/sec)을 우선 맞추고 용접속도 controller에 부착된 출발 버튼을 누르면 사전에 세팅된 속도로 일정하게 이동하면서 Al 시편에 대해 용접을 실시하였다. 그 과정을 시간별로 열화상카메라를 이용하여 측정을 하였으며 사전에 세팅된 측정 위치에서 시간에 따른 온도변화 데이터를 얻고자 하였다. 본 연구에서 열변형 관련 시험분석에 이용된 Auto-carriage 형식의 CO2 용접실험 장치 및 기자재가 Fig. 1에 보여진다. 그리고 자동이동식 용접기에 부착된 용접속도 controller 및 열화상카메라(모델명 : Thermal CAM P25)의 실제 제품 이미지가 Fig. 2에 나타나 있다.

GMAW(Gas Metal Arc Welding)는 흔히 MIG(Metal Inert Gas)라고 불리우며 용접산업 분야에서 높은 생산성과 고효율성을 얻기 위해 많이 이용된다. 반면, 용접시 스패터 등의 문제가 발생되므로 CO2 반자동 용접 등에 많이 적용되지만, 적절한 전류, 전압, 용접속도를 적용할 경우 높은 생산성에 유리하므로 GMAW robot을 이용하기도 한다. 열변형 관련 시험분석과 더불어, 친환경 레져선박에 적용되는 Al 5080소재를 용접한 후 인장특성(항복강도, 인장강도, 연신율 등)에 미치는 용접조건의 영향을 검토하기 위해 MIG robot을 이용하여 용접조건을 다양하게 변화시켜 시험을 수행하였다. 본 연구에서 이용된 MIG robot의 실제작업 전경, 용접작업을 위해 준비된 시편의 가공사진 및 개선형태(개선각, 갭, 루트면) 등이 Fig. 3에 나타나 있다. 하기 Table 1에 본 용접에서 이용된 다양한 작업 조건, 시편두께, 수량이 보여진다.

[Table 1] Required welding conditions of Al 5083 MIG W/D

Required welding conditions of Al 5083 MIG W/D

본 연구에서는 열변형을 최소화하는 용접조건을 확보하고자 용접속도 controller가 부착된 Auto-carriage 형식의 CO2 용접기를 이용하였으며 열화상카메라를 설치하여 시간에 따른 온도변화 데이터를 얻고자 하였다. 이 과정에서 실제 관련 데이터의 분석을 통해 Al 모재의 표면결함을 줄이면서 열변형을 최소화할 수 있는 용접조건(전류, 전압, 용접속도 등)을 설정하고자 하였다.

열변형(thermal deformation)과 관련하여, 시간에 따른 작업시 온도변화를 데이터로 얻고자 용접온도 측정위치를 사전에 설정하여 Al 시험편에 사전 마킹(pre-marking)을 하면서, 각 측정 위치별로 시간-온도변화 데이터를 확보하였다. 용접온도의 변화를 측정하기 위한 측정위치가 Fig. 4에 나타나 있으며 총 12지점을 지정하여 X방향과 Y방향에서 거리별로 시간에 따른 온도변화 측정을 실시했다. 측정위치는 Al 시편모재를 위에서 보았을 때 용접비드를 기준으로 하여 우측부위에 대해 지정을 하였으며 X방향 및 Y방향별로 일정한 거리를 두고 간격을 유지하였다.

Fig. 5에서 보는 바와 같이, 용접시간의 변화에 따른 온도분포를 검토해보기 위해 열화상카메라를 이용하여 일정시간 간격을 두고 온도분포를 검토하였다. X=15mm, Y=25mm에 위치해 있는 점을 기준점으로 하여 시간(10, 20, 30, 40초)에 따른 온도분포를 측정한 결과, 초기 10초 정도의 시간에서는 순간적인 아크방전으로 인해 고온의 불꽃화염이 관측되었으며 시간이 경과함에 따라 화염의 온도는 감소하는 경향을 보여 주었다.

Al 용접작업시 용접온도 측정위치를 개별 선정하여 분석한 결과, Fig. 6(a)는 Y=25mm를 기준으로 하여 X방향에 따른 시간별 온도분포 곡선에 해당된다. Auto-carriage 형식의 CO2 용접을 진행하면서 시간이 경과함에 따라 용접온도는 초기에는 10초를 전후하여 500℃ 이상의 급격한 온도상승 피크를 보이다가 일정시간이 경과 후 서서히 감소하면서 전반적으로 300℃의 일정한 온도를 유지하였다. 여기서 급격한 온도상승은 순간적인 아크방전으로 인한 온도의 상승치를 의미한다고 판단된다. 고온에서 용접작업이 이루어진 다음 공냉과정이 이어지므로 냉각과정은 일종의 단계적인 열처리 공정의 패턴을 거치게 된다. Fig. 6(b)은 X=15mm를 기준점으로 하여 용접이 Y방향으로 전진하면서 진행되는 시간별 온도분포 곡선을 보여주고 있으며, 온도분포가 용접비드 진행방향에 따라 순차적으로 이루어지고 있음을 알 수가 있다. Fig. 6에 있는 온도변화 그래프를 검토해보면, 용접온도의 분포가 초기 급격한 온도상승 이후 완만한 감소를 통해 전반적으로 균일하게 이루어지면서 열적으로 평형을 이루게 되고 이 과정에서 열변형은 점차로 줄어들게 된다는 것을 알 수 있었다.

Al 용접의 경우 열변형이 일어날 경우 판이 수축하면서 육안상 뒤틀림 현상을 경험하게 된다. 대개 용접작업을 수행한 후에는 열응력(thermal stress)이 발생하게 되고, 내부응력(internal stress)이 용접하고자 하는 모재 내부에 존재하게 된다. 이러한 열응력 및 내부응력은 열변형의 원인을 제공하며, 뒤틀림 등 소재변형(defects의 일종)을 통해 향후 제품에 나쁜 영향을 주게 되므로 용접작업시 열변형을 최소화하기 위한 용접조건 등에 대한 기술적인 검토가 요구되어 진다(Davies, 1973, Flemings, 1974). 대개 용접시 열응력으로 생기는 변형, 즉 열변형의 경우에는 모재를 용접후 공냉이 이루어 질 때, 열응력에 의해 구상화(spheroidizing)되는 경향을 보여주며 이 과정에서 수축 및 뒤틀림 등의 내부결함을 경험하게 된다. 이와 같은 과정이 열변형에 해당한다. 주어진 작업조건(150A, 16V 및 6mm/sec)을 준수하면서 Auto-carriage 형식의 탄산가스 용접작업을 시행한 후 용접비드 형상(표면비드, 백비드)을 Fig. 7에 나타내었다. 여러 조건에서의 다양한 시행착오를 거친 후, 규정된 용접조건(150A, 16V, 3mm의 시편두께를 감안함)을 준수하면서 용접속도를 다소 저속으로 할 경우 그림에서 보는 바와 같이 열변형은 표면상으로 관측되지 않았으며 외관상의 표면결함 및 내부결함은 존재하지 않았다 (Kou, 2003; Smith, 1981). 따라서, 본 연구의 경우 열변형에 의한 결함(표면결함, 내부결함)을 줄이면서 열변형을 최소화할 수 있는 용접조건(3mm의 시편두께를 감안함)은 6mm/sec의 다소 저속에 해당하는 용접속도에서 150A, 16V의 전류, 전압이 적절한 것으로 분석되었다.

알루미늄에 적용되는 용접기법은 GMAW(Gas Metal Arc Welding, MIG) 이외에 GTAW(Gas Tungsten Arc Weiding, TIG)가 이용되나, TIG용접은 알루미늄 박판에 주로 적용되므로 본 연구에서는 후판(5T, 10T)에 해당되는 알루미늄 소재에 대해 MIG 용접을 시행하였다. 본 연구의 경우 MIG robot을 이용하여 작업을 수행하면서 보호가스로는 불활성가스인 Ar을 이용하였으며 용접시 와이어는 AL M5183(1.2ɸ, 인장강도: 275MPa, 항복강도: 125MPa, 연신율: 17%)을 이용하였다. 다양한 용접조건에서 Al 5083소재에 대해 GMAW 용접을 수행한 후 용접비드의 형상을 시편두께별, 작업조건 별로 비교하여 Fig. 8에 나타내었다. 용접비드는 전반적으로 균일한 형상을 보여 주었으며 표면결함은 존재하지 않는 것으로 관측되었다.

Table 1과 같은 작업조건을 준수하면서 GMAW 용접을 수행한 후 인장특성을 검토하기 위해 시편을 제작하였다. GMAW 용접부의 인장시험편은 KS 시험편 규격에 따라 폭 25mm, 표점거리 50mm의 규격을 적용하였고, 시편의 두께를 달리하면서 각 용접조건별로 5개씩 제작하여, 인장속도 5mm/min로 시험을 실시하였다(총 시편수량 : 30개/ 5T : 15개, 10T : 15개). GMAW 용접작업 후 인장시험한 결과치를 Table 2에 나타내었다. Al 5083 에 대한 인장시험 결과치를 보면, 5-3 및 10-2 용접조건에서 상대적으로 높은 인장강도 및 연신율의 수치가 확보되었다. 5-3 및 10-2 시편의 경우 식별(표에서 굵은 활자)을 하여 다른 시편과 비교하도록 하였다. 하기 인장시험 결과치를 보면, 5t 두께의 Al 시편(5-1, 5-2 및 5-3에 해당)의 인장특성에 미치는 용접조건의 영향과 관련하여, 전류, 전압 및 용접속도를 조금씩 증가시킬 경우(130<150<170A, 15.5<16.5<18.5V, 0.7<1.0<1.5m/min) 항복강도 및 인장강도는 상대적으로 증가하는 경향을 보였다. 하기 5-3 시편의 경우, 1.5m/min의 용접속도에서 170A, 18.5V로 용접이 이루어 졌으며, 다른 작업조건과 비교시 보다 높은 응력-변형률 곡선을 나타내었으며, 284.62MPa의 인장강도 및 11.41%의 연신율을 보였다(10T의 경우 10-2 시편이 해당됨).

[Table 2] Tensile test results of Al 5083

Tensile test results of Al 5083

용접작업을 시행하기전, 순수 모재(base metal)에 해당하는 Al 5083의 경우 용접구조용 재료로 많이 이용되며 290MPa,의 인장 강도, 10~15%의 연신율을 보여준다. 공칭 인장특성은 Table 3과 같으며, Table 2 및 3에서 대비하여 보는 바와 같이, 용접작업 후 인장시편의 경우 대부분 모재 대비 80% 이상의 인장강도 수치를 전반적으로 보여주는 것을 알 수가 있었다. 본 연구에서 용접시편으로부터 인장시편을 채취할 경우에는 용접부(용접금속)가 인장시편의 가운데 위치하도록 인장시편을 절취하였으며, 용접부에 수직한 방향으로 시편을 절단하였다. 용접을 시행한 시험편의 경우 대부분의 용접부는 모재보다 상대적으로 더 높은 경도값을 가지게 된다. 하지만 열영향부(HAZ)는 용접부와 모재의 가운데 부분에 위치하게 되며 가장 취약한 부분에 해당된다.

[Table 3] Normal, mechancicl properties of Al 5083

Normal, mechancicl properties of Al 5083

Fig. 9에서 보는 바와 같이 주사전자현미경(SEM)을 이용하여 용접시편을 확대하여 보면 용접시편의 내부구조를 선명하게 알수가 있다. 열영향부는 용접작업시 열에 의해 금속의 구조적 결함이 발생할 경우 그 결함부위에 해당하며 용접이 불가피한 용접구조물의 경우 중요한 설계변수(design parameter)로 작용할 수 있다. 여기서, 만약 용접부와 평행한 방향으로 용접금속(weld metal) 부위를 절취하여 용접방향과 일치하게 시편을 가공하면서 인장시편을 제작 및 인장시험을 실시하면, 대부분은 모재보다도 더 높은 인장강도 값을 얻을 수 있게 된다(Masubuchi, 1980).

상대적으로 우수한 인장특성을 보인 5-3 및 10-2 시편에 대해 두께(T) 및 폭(W)의 상세치수를 비교하여 명시하였으며, 용접 후 미세연마를 통해 시편을 가공하였기에 두께의 변화가 존재하였다(5T<4T, 10T<9T). 파단이 일어난 특정 부위를 분석하기 위해 시편의 개별형상을 Fig. 10 및 Fig. 11에 나타내었다.

인장시험의 시험결과에서 보는 바와 같이 용접시험편에 대한 파단(fracture)은 10-3을 제외한 조건에서는 HAZ(Heat Affected Zone)에서 인장시 대부분 파단이 일어났으나, 10-3조건에서는 용접금속에서 일부 파단이 발생하였다(Fig. 12의 적색 타원마크 참조 요망). 파단위치와 관련하여, 통상 인장시험편(폭 25mm, 표점거리 50mm) 표점거리의 중심부(용접금속에 해당)를 기점으로 하여 시편파단부가 시편 중심부에 대해 좌, 우로 존재할 경우에는 HAZ에서 파단이 이루어진 것으로 판단되었으며, 파단위치 측정시에는 정밀 계측장비를 이용하여 거리측정을 하였다. 10-3조건에서 보는 바와 같이, 통상 모재에 비해 높은 강도를 보이게 되는 용접금속에서 일부 파단이 발생한 경우에는 용접조건이 부적절한 작업조건에 해당되며, 전류, 전압 대비시 용접속도가 너무 빨라서 용접작업이 제대로 이루어지지 않은 것으로 사료된다. 여기서 5-3 및 10-2 용접조건에서 용접작업을 수행할 경우에는 열영향부(HAZ)에서 Al 5083 모재의 인장강도와 거의 근접한 인장강도를 나타내면서, 실제 적용 가능한 허용 인장강도 수치를 보여주는 것을 확인할 수 있었다.

결론적으로, 사전 용접시 시편의 두께를 크게 2종류로 분리하여(5t, 10t) 불활성 보호가스 분위기에서 용접조건을 달리하면서 MIG용접을 수행하였으며, 용접 후 5mm/min의 속도로 인장시험을 실시한 결과, 특정 용접작업에서의 시편을 제외하고는 용접금속에 인접한 열영향부에서 대부분 파단이 일어났다. 이는 Al 5083 모재가 주어진 조건에서 MIG 용접이 가능하며, 기계적 물성수치를 보여주는 인장시험을 통해 전반적으로 모재 대비 80% 이상의 인장강도 수치를 보여주는 것을 알 수가 있었다.

인장시험을 통한 시험곡선 결과치를 분석해보면, 두께 5T와 두께 10T의 시편의 경우 Fig. 13(a) 및 Fig. 13(b)에서 보는 것처럼 전형적인 하중-변형률 곡선을 보여주었다. Fig. 13(a)의 경우 두께 10T의 시편(#1 ~ #15)에 대한 인장하중-변형률 곡선에 해당되며, 인장곡선상에서 항복점을 관측할 수 있었으며 평균적으로 60KN의 인장하중을 보여주었다. 인장시편의 평균적인 단면적이 220mm2 임을 감안하면 평균 인장강도는 272 MPa정도에 해당된다는 것을 알 수가 있다.

Fig. 13(b)의 경우는 두께 5T의 시편(#16 ~ #30)에 대한 인장하중-변형률 곡선을 보여주며 있으며 Fig. 13(a) 대비시, 인장 하중의 절반 정도에 해당하는 30KN의 평균 인장하중을 보여주었다. 여기서 인장시편의 평균 단면적이 110mm2 임을 감안하면 평균 인장강도는 Fig. 13(a)와 거의 비슷한 270MPa정도에 해당되는 것을 알 수가 있다. 즉 시편의 폭은 동일하나 두께가 다르므로 인장시편의 단면적(폭 × 두께)이 주요 변수로 작용한다는 것을 알 수가 있었다. 결과적으로, 인장하중(KN)을 결과치로 하여 인장곡선을 구할 경우 두종류(5T, 10T)의 인장곡선은 형상이 다른 곡선의 거동을 보여 주었으나, 인장응력, 즉 인장강도(MPa)를 결과치로 하여 전환해 보면 동일한 인장곡선을 보여주면서 유사한 인장거동(tensile behavior)을 한다는 것을 알 수가 있었다.

상기 열변형 및 인장특성과는 별개로 알루미늄 용접 후 용접 시편이 아닌, 시험용 Al 모형보트(prototype of boat)를 제작하였다. 이는 Al을 이용하여 모형보트를 제작하는 과정에서 용접작업 후 용접변형을 검토하기 위한 목적으로 수행되었으며, Al소재를 접합하여 용접작업시 몇가지 문제점들도 제시되었다 (Park, 2007). 용접시편이 아닌 3차원 모형보트를 대상으로 용접작업시 외관상 용접비드가 불안정하게 나온 부분이 일부 발생하였으며, 특정 부분에서는 알루미늄 모형보트 형상이 약간 뒤틀리는 용접변형을 경험할 수 있었다(Fig. 14).

용접비드가 불안정하게 나온 부분은 용접전압, 전류가 일부 규정치를 벗어난 경우에 해당되며, 용접부위에 기포(porosity)가 일부 생성된 경우는 용접속도가 일정하지 않기 때문인 것으로 분석되었다. 모형보트가 아닌 시편을 이용하여 열변형과 관련된 용접을 한 경우에는 Auto-carriage 형식의 CO2 용접기를 이용하였으며 이는 상대적으로 상당히 안정적인 용접기법에 해당된다.

본 작업에서는 ‘반자동형식’의 아크용접을 수행하였기에 균일한 속도로 작업을 하는데 일부 어려움이 있었던 것으로 판단된다. 아크용접의 이상현상으로는 크게 오버랩, 스패터, 용입불량, 언더컷 등이 해당되며, 오버랩은 전류가 낮고 용접속도가 느릴 때, 용입불량은 전압이 낮고 용접속도가 느릴 경우 대개 나타나게 된다. 상대적으로 스패터는 전압이 높고 용접속도가 빠를 때, 언더컷은 전류가 크고 용접속도가 빠를 경우에 일어나므로 비드결함을 방지하기 위해서는 적절한 용접조건이 필요함을 알 수가 있었다.

실제 현장에서 용접작업이 가능한 Al 5083계열의 WPS를 Fig. 15에 나타냈으며, 이는 두께가 다른 시편에 대해(5T, 10T) 용접 조건을 달리하여 얻어진 절차서에 해당된다. 용접 후 열응력이나 내부응력에서 야기되는 열변형을 통해 일어나는 뒤틀림 등의 소재결함을 줄이거나 치수불량을 방지하기 위해서는 상기 용접조건 외에, 용접작업 후 사후 열처리로서 곡직 등의 추가 열처리 작업도 요구되었다. 경비절감, 공정시간 단축 등을 이유로 곡직 등의 사후열처리는 공정상 생략을 많이 하게 된다. 그러나, 일정 시간과 비용을 요구하는 반면, 사후 열처리는 열변형을 줄이는데 상당히 효과가 있으며, 열변형이 발생하였을 경우에도 국부적인 부분에서 즉각적인 보수작업이 가능하다는 잇점이 있다. 반면, 상당히 숙련된 열처리 기술자를 필요로 한다는 전제조건이 있다.

Al 5083 소재의 용접작업시 열변형 거동 및 인장특성에 미치는 용접조건의 영향과 관련, 다음과 같은 결론을 얻을 수 있었다.

1) Al 용접작업시 열변형 거동을 분석하고자 시간의 변화에 따른 온도 분포를 조사하였으며, Auto-carriage 형식의 CO2 용접을 진행하면서 용접온도는 초기에는 10초를 전후하여 500℃ 이상의 급격한 온도상승 피크를 보이다가 일정시간이 경과 후 서서히 감소하면서 전반적으로 300℃의 일정한 온도를 유지하였다. 2) 용접속도 controller를 이용하면서 Auto-carriage 형식의 CO2 용접을 시행할 경우 Al 합금 시편상에 열변형에 의한 결함을 줄이면서 열변형을 최소화할 수 있는 조건은 6mm/sec의 용접속도에서 150A, 16V의 전류, 전압이 적절한 것으로 분석되었다. 3) 시편을 2종류로 분리하여(5t, 10t) Ar 가스 분위기에서 용접조건을 달리하면서 MIG용접을 수행하였으며, 용접 후 5mm/min의 속도로 인장시험을 실시한 결과, 용접금속에 인접한 HAZ에서 대부분 파단이 일어났으며, 실제로 적용 가능한 허용 인장강도 값으로써 모재 대비 80% 이상의 인장강도 수치를 보였다. 4) Al 시편에 대해 용접조건을 달리하여 MIG용접 후 인장시험을 수행한 결과, 5t 두께의 Al 시편(15EA)에 대해서는 1.5m/min의 용접속도에서 170A, 18.5V로 용접한 경우(5EA), 다른 작업조건(10EA)과 비교시 보다 높은 응력-변형률 곡선을 나타내었으며, 284.62MPa의 인장강도 및 11.41%의 연신율을 보였다. 5) 열변형과 인장특성에 미치는 용접조건은 최적의 조건을 선택할 필요성이 있으며, 용접 후 열응력이나 내부응력에서 야기되는 열변형을 통해 일어나는 뒤틀림 등의 소재결함을 줄이거나 치수불량을 방지하기 위해서는 상기 용접조건 외에, 용접작업 후 사후 열처리로서 곡직 등의 추가 작업도 요구되었다.