바이오가스 내 주요성분은 메탄 45~75%, 이산화탄소 30~50% 그리고 황화수소 0.3% 및 수증기가 함유하고 있다. 바이오가스로부터 이산화탄소와 황화수소를 제거하기 위해 흡수공정과 분리막공정을 이용한 메탄가스 자원화연구가 수행되고 있다. 본 논문에서는 바이오가스성분으로 조제한 조제가스를 이용하여 폴리설폰으로 제조한 분리막을 이용하여 메탄을 95%까지 분리정제하기 위한 실험을 수행하였다. 분리막에 의하여 이산화탄소와 메탄의 분리를 위해 공급원료와 혼합가스의 투입압력의 효과를 연구하였고 0.3% 황화수소를 처리하기 위한 방법으로 킬레이트화합물을 사용하였다.

Biogas is a gaseous mixture produced from microbial digestion of organic materials in the absence of oxygen. Raw biogas, depending upon organic materials, digestion time and process conditions, contains about 45-75% methane, 30-50% carbon dioxide, 0.3% of hydrogen sulfide gas and fraction of water vapor. To achieve the standard composition of the biogas the treatment techniques like absorption or membrane separation was performed for the resourcing of biogas. In this paper the experimental results of the methane purification in simulated biogas mixture consisted of methane, carbon dioxide and hydrogen sulfide were presented. The composite membrane is manufactured within polysulfone in order to increase the separation performances for the gaseous mixtures of CO2 and CH4 which are main components of the biogas. The effects of feed pressures and mixed gas on the separation of CO2-CH4 by membrane are investigated. Chelate chemical was utilized to treat the purification of methane from the H2S concentration of 0.3%.

유기성 폐기물을 자원화하여 혐기소화공정에서 생산된 바이오가스 메탄은 바로 도시가스 등의 화석연료를 대체할 수 있기 때문에 이들의 적절한 에너지 전환을 통해 지역적으로 도시지역에 적극 보급이 이루어진다면, 이는 선순환구조로서 오히려 혐기소화시설 확대에 긍정적인 역할을 고려해 볼 수 있다. 이에 발맞추어 국내에서도 2011년도에 대기환경보전법 수행규칙이 개정되어 바이오가스를 자동차연료로 사용하는 것이 가능하게 되었고, 도시가스 사업법의 천연가스 외 도시가스 제조사업에 관한 법적근거가 마련되면서 바이오가스의 도시가스 배관망 혼입 및 사용이 가능해졌다. 이와 같은 에너지화가 가능하기 때문에 수도권에서 발생하는 유기성 폐기물을 적극적으로 도시가스로 전환하는 기술이 환경기초시설 등을 위주로 실행하여야 할 시점이라고 생각된다[1].

유기성 폐기물 중 음식물쓰레기와 매립에 의한 혐기발효는 중요한 대체에너지의 잠재성을 갖고 있지만 현재 혐기발효에 의해 발생되는 메탄가스는 현장에서 스팀에너지용으로 사용하고 있다. 그러나 바이오가스의 분리정제 후 얻어진 메탄가스는 이동저장이 가능하며 가정의 연료나 자동차용 연료로 폭 넓게 사용할 수가 있다. 이것은 이산화탄소, 황화수소 및 수증기 등을 분리정제한 후에 얻어진 메탄가스를 실린더에 압축한 후에 사용이 가능하다. 만일 이와 같이 분리농축 된 바이오가스는 열량이 높아서 CNG와 같이 자동차나 이동차에 적용한다면 잠재력은 클 것으로 생각된다. 그러므로 현재 바이오가스의 메탄함량 60% 수준으로 연료로써 열량이 낮아 바이오가스의 다양한 활용을 위해서는 바이오가스의 메탄가스 함량을 95% 이상 유지하는 것이 필수적이다[2].

유기성폐기물로부터 에너지원으로 유용한 메탄을 회수하는 방법으로 크게 흡착법, 흡수법, 분리막법 등이 있는 데 사용용도, 재이용 및 경제성 등을 고려하여 분리정제 방법의 기술적인 방법을 선택하는 것이 중요하다. 아민을 이용한 흡수법을 사용하고 있지만 이는 에너지소모가 많고 장비의 부식이 발생하며 산소로 인한 용매의 열화같은 문제가 발생하고 있다. 다른 방법으로는 흡착법을 이용하고 있는 데 이 방법은 낮은 유지비, 운전이 쉽고 적은 에너지 요구량 때문에 바이오가스로부터 이산화탄소를 분리하기 위한 기술로 많이 사용하고 있다. 이산화탄소와 메탄가스의 분리막법에 의한 분리정제는 1980년대에 미국의 에어프로덕트社에 의해 상용화가 시작되었으며 현재는 국내에서도 상용화를 위해 본격적으로 시도되고 있다. 분리막법을 채택하는 이유는 흡수법이나 흡착법에 비하여 에너지 효율이 높고 친환경적이며 장치규모가 작고 설치 운영이 쉽다는 것이다[3,4]. 또한 바이오가스 내 황화수소를 제거하기 위하여 화학흡수제인 무기화합물인 철킬레이트의 화학적 흡수반응을 이용하면 황으로의 침전은 안전하고도 쉽게 분리가 가능하며 화학적으로도 안정적이고 인체에 무해하며 부식성이 없다. 또한 사용 후 재이용이 가능하고 고효율의 분리정제가 가능하기 때문에 바이오가스 분리를 위해 최적의 조건에서 분리정제를 위한 방법을 고려할 수 있다[5-7].

본 논문은 바이오가스 발생시설에서 발생하는 대표적인 가스 성분인 이산화탄소, 메탄가스 및 황화수소를 선정하여 황화수소제거를 위한 전처리 공정과 이산화탄소와 메탄가스를 분리하기 위한 분리막공정 조건을 극대화하기 위한 실험을 수행하는 것이다. 이산화탄소와 메탄가스의 분리를 위하여 분리막 소재로 폴리설폰을 사용하였고, 투과압력 변화를 주어 실험을 수행하였다. 이들의 처리결과에 따른 황화수소와 이산화탄소의 제거효율이 공정조건별로 실험을 통해 규명하고 산화반응을 통한 최적의 메탄가스 분리농축효율을 도출하는 데 목표가 있다.

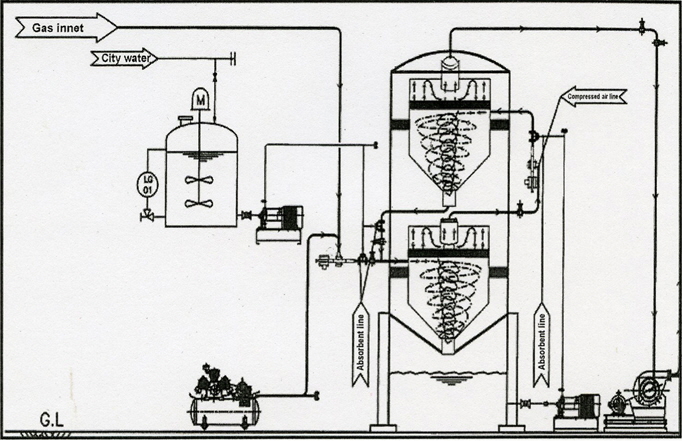

Figure 1에 나타낸 분리막 분리정제를 위한 도식도에 보는 바와 같이 정량주입을 위한 질량유량계(mass flow controller, MFC, 2ch Automatic Gas Mixig station SHGM-2000N, Seahwa)와 투과측과 잔류측의 유량측정을 위해 질량유량계(mass flow meter, MFM, Linetech, Korea)를 구성하였으며 압력조절을 위한 역압력조절(back pressure regulator, BPR, Tescom, Korea)로 구성하였다. 분리막의 유입부문, 투과부문 그리고 잔류부문은 압력과 온도를 지시계로 확인할 수 있도록 하였다. 대상기체는 황화수소(0.3%, 대덕공업사)와 이산화탄소(99%, 대덕공업사) 그리고 메탄(99%, 대덕공업사) 각각의 단일기체를 이용하여 기체분리 실험을 실시하였고 기체투과 시 온도를 일정하게 유지하기 위하여 오븐 내에서 실험을 하였다. 혼합가스의 비율은 각 MFC의 유입비율에 따라 조절 가능하게 구성하였다. 혼합가스 분리 실험은 바이오가스의 CH4와 CO2의 비를 참고하여 몰분율로 공급조성을 구성하고 다양한 압력조건 하에서 공급유량을 달리하여 중요한 공정변수인(t = Qpermeate/Qfeed: stage-cut)의 변화에 따라 잔류측과 투과측의 메탄과 이산화탄소의 농도와 유량을 측정함으로써 회수분리 대상기체의 농도와 회수율을 확인하였다. 기체는 내측면으로 공급하였고 제조된 막의 내구성을 유지하고 이를 확인하기 위해 투과압력을 10 bar까지 변화시키면서 분리효율 등을 측정하였다. 그리고 이산화탄소의 농도측정을 위하여 가스크로마토그래피(gas chromatography, GC, Donam instrument 6000D, Korea)를 장착하였다.

황화수소를 제거하기 위해 전처리방법으로 본 연구에서 사용한 흡수탑은 압력가스로 흡수액에 부상식(gas-lift) 반응기를 이용하여 흡수액과 반응하여 정제하는 방법을 사용하였다. 산화반응이 충분히 일어난 후에 가스측정기(ORAE, USA)를 이용하여 배출구로부터 배출되는 황화수소의 농도를 측정하였다. 유해가스성분을 제거하기 위해 Figure 2의 주반응기 개략도를 도식하였다. 본 실험을 수행하기 위해 제작, 설치된 실험장치의 흡수탑은 직경 8.9 cm, 높이 130 cm로 스테인레스 스틸(stainless steel, sus)로 직접 제작하였다. 흡수탑에 흡수제 1,500 mL를 주입한 후, MFC로 유속을 3 L/min로 하여 가스를 흡수탑으로 공급하여 준다. 3분 후 출구(out-put)에서 황화수소 가스측정기를 이용해 나오는 가스를 측정하였다. Table 1에 나타난 음식물쓰레기 혐기발효 바이오가스 내 존재하는 황화수소 농도를 참고하여 3,000 ppm 이상의 농도로 조제한 가스를 혼합 사용하였다. 실험에 사용된 황화수소 가스는 불활성가스인 질소가스와 황화수소가스(대덕공업사)의 혼합가스를 사용하였다.

[Table 1.] Biogas composition given in % volume[2]

Biogas composition given in % volume[2]

분리막의 중공사를 제조하기 위한 도프용액은 고분자화합물 폴리설폰(polysulfone, Psf)을 별도의 전처리 없이 사용하였으며 이를 이용하여 고분자 용액 제조시 사용된 용매로는 BASF사의 1-methyl-2-pyrrolidone (NMP)를 사용하였다. 중공사에 기공 및 스킨형성을 위해 첨가제 1,4-dioxane(삼전화학)을 별도의 처리 없이 사용하였다. 중공사 제조를 위해 보어 용액으로는 초순수를 사용하였으며 초순수의 탈기를 위해 100 ℃ 이상으로 가열하여 용존되어 있는 기체를 제거한 후 사용하였다.

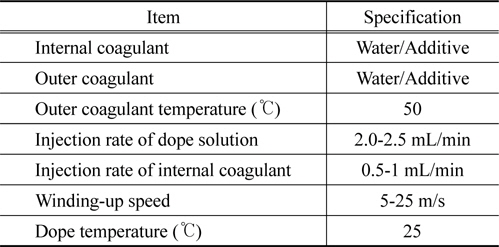

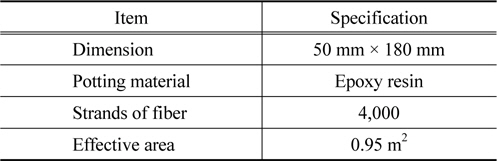

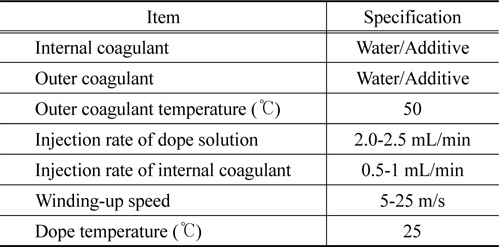

중공사 제조용 도프용액은 Psf %를 NMP/Dioxane = 72/10 wt%의 조성으로 이중실험용 자켙이 장착된 마그네틱 드라이브 반응기를 이용하여 제조하였다. 도프용액은 80 ℃로 24시간 이상 교반시켜 균일하게 제조하였고 기포를 제거하기 위하여 80 ℃ 강제순환 건조오븐에 12시간 동안 탈기하였다. 중공사제조는 이중 상전환법을 이용하였다. 중공사용 방사노즐은 보통 이중노즐로 되어 있으며 중공사의 기본적인 제원은 Table 1에 나타내었고 본 연구를 위해 사용된 노즐 크기는 0.2 mm이다. 에어갭은 30 cm로 고정하여 방사하였다. 중공사의 방사시 도프용액의 온도는 80 ℃를 유지하면서 방사하였다. 중공사의 방사조건은 Table 2에 나타내었다. 폴리설폰막의 이산화탄소 투과 성능 개선을 위해 방사 용액 제조시 1가 알콜류, 2가 알콜류를 추가 첨가하여 고분자 용액의 상전환시 순차혼합을 유도하여 분리막에 스폰지 구조를 유도하였다.

[Table 2.] Spinning conditions

Spinning conditions

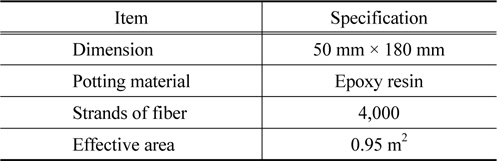

중공사막의 모듈의 외경 50 mm 모듈의 40%에 해당하는 중공사막 6,000 가닥을 채웠으며 모듈의 길이 30 cm를 감안하면 막면적은 1.8 m2로 나타났다. 중공사막의 표면과 절단면의 구조 및 외경 그리고 내경은 전자주사현미경(Jeol, Japan)으로 분석하였으며 400배의 배율에서 중공사막 절단면 전부를 그리고 절단면의 구조(Figure 3)와 선택층의 측정은 고배율에서 각각 수행하였다. 폴리설폰으로 제조된 기체분리막 모듈은 완전히 건조된 7~16가닥을 30 cm로 절단하여 사용하였으며 기체 분리막은 항온, 항습실에 장착하였다. 기체분리막의 양말단은 에폭시 접착제로 포팅하여 혼합가스 용기에 접속하였다.

순수기체인 산소, 질소 및 이산화탄소에 대해 순수기체 투과도 실험을 진행하였다. 투과도실험을 통해 얻어진 투과도는 다음 식 (1)에 의해 계산되어 진다.

여기서

투과도는 용해도(SA)와 확산계수(DA)의 적으로 나타낼 수가 있다. 순수기체에 대한 투과 선택도는 순수기체 투과도의 비로 결정된다. 식 (3)에 의해 정의된 스테이지 컷(stage-cut)은 투과부(permeate)와 잔류부(retentate)의 유속의 비로 정의되며 다음과 같이 나타낸다.

투과부와 잔류부의 유량은 유량계(flow meter, Horibastec, USA)를 이용하였으며 농도분석을 위해 가스크로마토그래피(gas chromatography, GC, Donam instrument 6000D, Korea)의 열전도도 검출기(thermal conductivity detector, TCD)를 사용하여 측정하였다. 혼합가시의 조성은 Table 1에 나타난 바와 같이 3가지 모사가스를 주문하여 실험을 수행하였으며 각 조성에 대한 제거효율 및 유량을 측정하고 그에 따른 효율을 측정하였다. 기체분리막의 우수성은 기체에 대한 높은 투과도와 선택도를 동시에 가져야 한다. 이상적인 선택도(

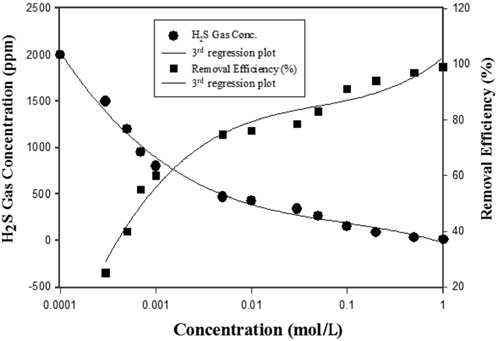

바이오가스에서 발생하는 산성가스 중의 황화수소의 농도는 Table 1에서 보는 바와 같이 농도가 높은 편이다. 이를 1차적으로 전처리 방법으로 제거하는 것이 중요하며 이를 위해 철킬레이트 화합물을 이용하여 처리하기 위한 실험이 시도되었다. 황화수소가 수용액 중의 황이온은 산소에 의해 고체 황으로 침전되므로 산화작용을 촉진하기 위해서는 금속촉매를 사용한다. 황화수소를 산화시키는 이들 금속이온 Fe2+, Fe3+ 등은 황화수소와 친화력이 있고 수용액 중에서 황이온을 산화시키고 자신은 환원되며 용액 중의 산소에 의해 재차 산화되는 산화 반응식 (5)는 아래와 같은 화학반응을 한다. 수용액상에서 황화수소가스는 pH 7 이상에서 액상의 황화수소가스는 S2-로 분해되며 이는 식 (5)와 같이 Fe3+-EDTA와 반응하여 황화합물이 불용성의 황으로 산화되면서 불활성물인 Fe2+-EDTA로 된다.

그러나 이들 금속이온은 수용액 중의 황이온과 반응하여 FeS 등의 침전물이 생성되어 촉매의 활성을 감소시키므로 촉매의 역할을 수행하기 위해서는 이러한 침전물이 생성되지 않도록 하여야 한다. 따라서 이러한 단점을 극복하기 위해 액상촉매를 이용하여 황화수소를 S로 산화시키기 위한 철과 킬레이트(EDTA)가 사용되고 있다. 철킬레이트는 안정한 착물로 황침전물의 생성을 억제하면서 산화-환원반응을 수행할 수 있기 때문에 황화수소의 산화반응에 널리 이용되고 있다[7]. 철킬레이트의 농도가 0.05 M과 0.1 M 사이에서 pH의 변화는 반응시간에 따라 배 이상 차이가 나타나고 있지만 철킬레이트 농도가 0.2 M 이상에서는 비교적 안정적으로 pH의 변화는 별로 없는 것으로 나타났다. 이상의 실험결과는 Figure 4에서 보듯이 철킬레이트 농도가 0.2 M 이상에서는 황화수소의 제거효율은 90% 이상인 반면에, 철킬레이트 농도가 0.02 M 이하에서는 제거효율이 80% 이하인 것으로 나타났다. 궁극적으로 철킬레이트의 농도가 높을수록 처리효율은 98%까지 증가하는 것으로 나타났다. 그러므로 철킬레이트 농도에 따른 황화수소의 산화반응은 철킬레이트의 농도가 증가할수록 산화반응은 안정하게 수행되므로 효율적인 황화수소 산화반응을 수행하기 위해서는 황화수소 소비량이 큰 0.1 M 이상의 착물 농도에서 산화반응이 진행하는 것이 더욱 효과적이며 황화수소는 98% 이상 제거되는 것으로 나타났다.

고분자 분리막은 과거 이십여년 전부터 기체의 분리를 위해 흔히 사용하였지만 고온, 고압에서 막성능의 안정성, 낮은 선택도와 낮은 투과속도를 극복하고 기계적 인장강도 및 메탄의 회수량을 증가시키기 위해 끊임없는 노력과, 새로운 막소재와 현존하는 분리막을 개선하는 방향으로 연구가 진행이 되어 왔다. 세계적으로 이산화탄소와 메탄의 분리막에 의한 분리농축의 상용화는 1980년대에 에어프로덕트社에 의해 매립지현장에서 대체에너지 사용을 목적으로 미국과 유럽 등지에서 시도되었고, 거의 100% 가까이 메탄가스를 분리 정제하여 천연가스로 재이용해 사용하고 있다. 에어프로덕트社의 분리막 공법인 PRISM 분리정제 공정명을 개발하여 매립지내에서 발생하는 바이오가스를 천연가스로 전환하여 보급사용하고 있다[8].

국내에서도 폴리설폰 재질을 이용한 바이오가스 분리막의 기술적용이 2011년도 매립지내 바이오가스 분리정제를 위해 시도되고 있다. 국내에서 진행되고 있는 기체 분리막 기술의 응용에 있어 어려운 난제는 열안정성이 우수하면서 고투과성과 선택성을 갖는 분리막 소재를 개발하는 것이다. 폴리설폰 소재를 이용한 기체 분리막은 흡수법이나 흡착법에 비하여 에너지 효율이 높고 친환경적이며 장치규모가 작고 낮은 가격, 설치 운영이 쉽다는 것이다[8].

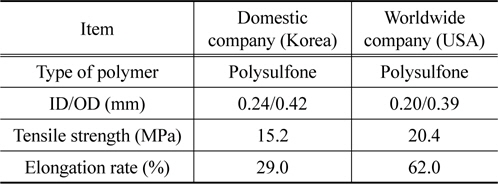

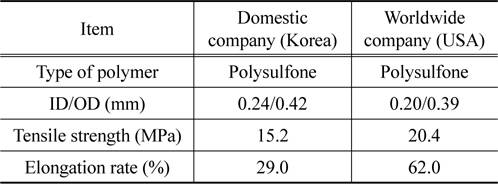

현재 개발 중인 중공사 표면에 대한 SEM사진을 Figure 3에 외국 선진제품과 비교하였다. 우선, 치밀층을 형성시키기 위해서 1,4-dioxane을 첨가하여 Table 3에 언급한 중공사 방사조건에 의해 제조된 중공사형 Psf막의 전자현미경 사진을 Figure 3에 나타냈다. Figure 3(a)에서 나타난 것과 같이 국내제품은 거대 세공과 미세 세공과 조화를 확인할 수 있었으며 첨가제 등으로 인한 중공사 표면에 스킨층이 치밀하게 형성되어 있는 것을 확인하였다. 첨가제로는 1,4-dioxane을 첨가하였을 경우 중공사의 표면에 치밀한 스킨층이 형성된 것을 관찰하였으며 기체분리가 가능한 표면 스킨층의 형성이 이루어진 것을 확인하였다. 반면에 Figure 3(b)의 외국산 제품은 거의 세공층 형성이 이루어 지지 않은 것으로 보이며 이로 인해 Table 4에서 보듯이 측정된 분리막의 인장강도와 연실율은 15.2 MPa과 29%로서 외국산 제품의 Psf 분리막과 비교하여 인장강도와 연실율은 25%와 50% 작은 값은 갖는 것으로 나타났다. 이는 나중에 언급할 투과도와 선택도에는 세계적인 성능에 크게 떨어지지 않았으나 높은 압력과 온도에서 막성능을 유지하기 위한 인장강도와 연실율 등에서는 약간의 고급성능이 요구되는 것으로 나타났다.

[Table 3.] Specification of Psf hollow fiber

Specification of Psf hollow fiber

[Table 4.] Mechanical properties of hollow fiber

Mechanical properties of hollow fiber

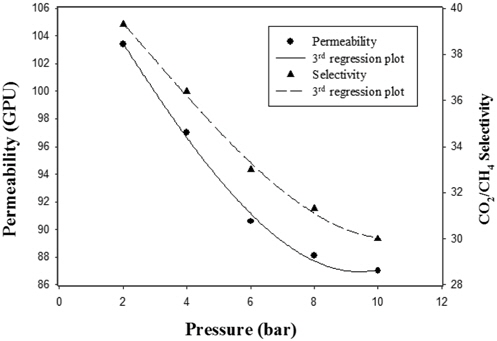

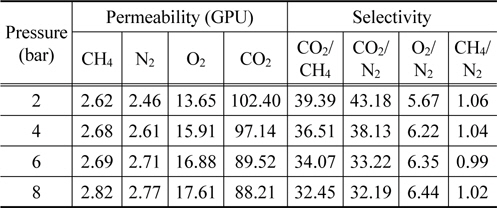

모듈제조 전에 디핑법으로 막코팅을 하였으며 Table 3과 같은 분리막모듈제조 조건에서 제조 후에 4개의 샘플에 대해 각각 순수가스 투과시험을 진행하였다. Table 5에 그 결과를 나타내었다. 폴리설폰 중공사막은 다양한 범위의 온도와 압력에서 적용이 가능하며 다른 기체분리막과는 달리 고선택도와 고투과도를 나타내며, Table 6에서 보듯이 이산화탄소의 경우 102.40 GPU 이상, CO2/CH4의 선택도가 39.39를 나타내었다. 이 경우에 순수가스 투과실험을 진행하였으며 그들의 실험결과, 각 실험샘플별 기체의 투과도는 압력 2 bar에서 질소의 투과도는 2.46 GPU, 산소투과도는 13.65 GPU, 이산화탄소의 투과도는 102.4 GPU를 각각 나타냈다. 이는 국내에서 제작된 폴리설폰 중공사막의 이산화탄소 투과도는 10 GPU 이상으로 용해성이 좋아 높은 투과도를 나타내고 있다. 또한 순수 기체별 투과도의 차이는 고분자 분리막의 글래스 전이온도(Tg)에 따른 고분자가지들 사이의 공극(cavity)에서 투과된 기체별 투과물성과 고분자 가소화 현상에 따라 나타나는 물성(투과도와 선택도)이 다르게 나타나며 그들의 투과거동이 다른 값을 나타내고 있다.

Experimental results of gas permeability & selectivity in the Psf membrane of module area 0.95 m2

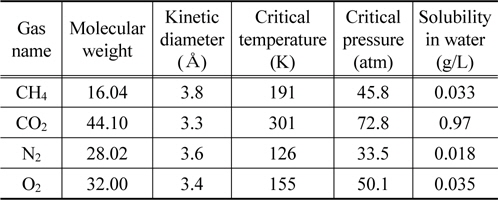

[Table 6.] Gas properties of CH4, CO2, O2 & N2[10]

Gas properties of CH4, CO2, O2 & N2[10]

일반적으로 분리막에서 기체투과도는 용해도와 확산에 의해 결정되는 데, 식 (2)와 같이 확산계수와 용해도의 곱으로 나타난다. 여기서 기체의 확산은 투과기체의 동적크기(kinetic diameter)와 투과압력에 비례하여 증가하나 용해도는 고분자 분리막과 투과기체의 물성적인 상호인력에 의해 결정되므로 투과압력에 반드시 비례하여 증가하지 않는다. 흔히 후자에 의해 투과도가 감소하는 경우가 많으며 이는 수많은 분리막소재의 물리화학적 변수에 의해 결정된다. 우선 분리막의 고분자상 소재가 압력이 노출되게 되면 막의 세공크기와 탄화수소의 물성으로 인해 막의 가소화현상 등으로 투과도가 변화하는 결과를 나타나게 된다.

각 혼합가스별 선택도(

이상의 결과들을 종합해 볼 때, 이산화탄소, 메탄의 혼합가스의 분리, 정제에 있어 폴리설폰 분리막의 분리효과가 있는 것으로 나타났다. 자체 제작한 폴리설폰막은 CO2/CH4의 높은 선택도를 가지나 선진국의 미국산 기체분리막(Air Product, USA)과 비교하여 메탄가스 투과도가 높은 것으로 나타났다(Table 7).

Experimental results of biogas separation in the Psf hollow fiber membrane of module area 0.95 m2

순수기체의 투과도는 유입기체의 압력의 변화에 따라 제조된 폴리설폰 중공사막의 각각 기체의 투과특성을 Figure 5에 나타냈다. 유입기체의 압력이 2, 4, 6, 8 bar로 증가함에 따라 Table 5에서 보듯이 이산화탄소의 투과도는 감소하였지만 메탄의 투과도는 거의 일정하게 약간 증가하는 것으로 나타났다. 즉, 원료의 투과압력이 2 bar에서 8 bar로 증가하는 경우에 CO2의 투과도는 14.8% 감소하고 CH4의 투과도는 6.4% 증가하는 것으로 나타났다.

분리막에서 공급압력(feeding pressure)이 증가함에 따라 투과되는 기체의 용해도는 확산계수보다 변화의 폭이 크기 때문에 용해도가 큰 기체의 경우에 투과도에 영향을 크게 미친다. 비교적 높은 임계온도를 갖는 이산화탄소의 경우 응축되기 쉬우며 분리막에 더 흡수가 이루어지게 되고 막의 가소화 현상으로 공급압력이 증가하면 투과도는 크게 변화하게 된다. 이러한 고분자의 가소화현상은 이산화탄소의 농도가 높게 되면 더욱 증가하며 이로 인해 메탄의 투과도는 증가하지만 그들의 선택도는 감소하는 결과를 초래한다. 이는 이산화탄소가 극성분자이고 고분자 세공벽내에서 극성결합으로 인해 극성성분을 가진 분리막은 가소화현상이 촉진된다고 보고되고 있다[9,10]. 반면에 메탄, 질소와 산소의 경우는 동적분자직경(kinetic diameter)이 작고 임계온도가 낮아 쉽게 용해되지 않기 때문에 투과도가 상대적으로 낮으며 압력이 증가하여도 투과도는 크게 증가하지 않는 것으로 Table 5에 나타났다.

결국 Figure 5에 나타난 이산화탄소 투과도의 감소의 원인은 폴리설폰 막세공벽이 극성 및 첨가제 등의 수산화기와 투과기체의 상호작용 등으로 인해 막의 치밀도가 증가하게 된다. 이는 분리막 세공 벽을 통한 투과기체가 흡착하는 기체의 양이 증가하여 그로 인하여 미세 세공을 통한 투과기체의 투과가 방해되고 투과경로의 굴곡도(tortuosity)가 증가하여 혼합기체 이산화탄소와 메탄의 투과도가 상호 다르게 나타나는 것이다. 이러한 복잡한 물리화학적인 결과들이 Figure 5에서 보듯이 공급압력이 증가함에 따라 이산화탄소와 메탄의 다른 투과도에 의해 선택도를 감소하는 것으로 나타났다. 본 논문에서 폴리설폰 분리막을 이용하여 CH4/CO2의 투과도와 선택도의 실험결과는 문헌에 주어진 실험결과와 비슷한 결과를 나타냈다[25~27].

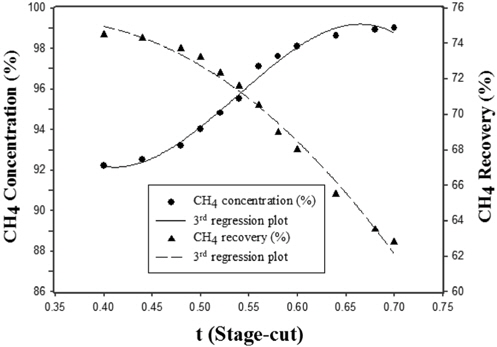

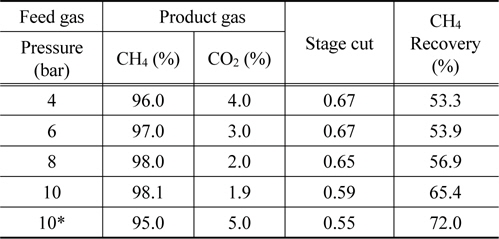

CH4/CO2 = 60%/40%인 혼합가스에 대하여 테스트를 진행하였다. Figure 6에서 보듯이 유량변화의 양(stage-cut: 분리막의 투과부(permeate)와 잔류부(retentate)의 유속의 비)에 따른 투과량과 회수율 및 메탄가스의 농도를 나타냈다. stage-cut을 변화시켜 실험을 수행하여본 결과 유입가스의 압력이 0.5 MPa에 대해 분리막 모듈출구의 유량과 농도를 측정하였고 실험결과는 Figure 6에 나타내었다. Figure 6에서 볼 수 있듯이 stage-cut이 0.52에서 메탄가스의 농도는 약 95%까지 상승하였으며 stage-cut이 상승함에 따라 메탄가스의 농도도 상승하며, stage-cut이 0.60에서는 메탄가스의 농도는 98% 이상으로 상승되는 것을 알 수 있었다. 그러나 stage-cut이 높아질수록 회수효율은 점점 낮아지는 것으로 알 수 있었다. 이는 stage-cut이 0.5에서 0.6으로 증가할수록 투과측에 흐르는 유량이 커지게 되는 데, 순수가스의 투과도에서 이산화탄소가 메탄보다 투과도가 훨씬 높으므로 투과측으로 이산화탄소가 더 많이 투과가 이루어진다. 그러므로 잔류부의 메탄의 농도가 높아지게 되면 회수율은 떨어지게 된다.

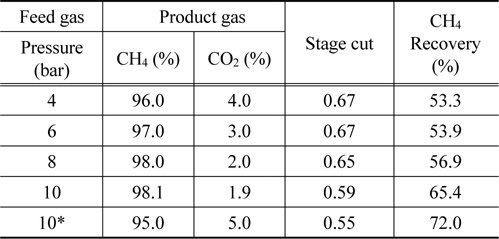

이산화탄소와 같은 산성기체는 가소화현상으로 인하여 순수 투과도 및 선택도가 압력증가에 따라 감소하는 데 반하여 실제 혼합가스에 대한 실제 분리는 거의 변화가 없음을 알 수가 있다. 이는 고농도의 메탄과 이산화탄소를 분리하는 공정에서 필요한 막면적이나 압력 등의 공정조건이 중요함을 알 수 있다. Table 7에서 보듯이 원료유입가스의 압력이 0.4 MPa인 경우와 1.0 MPa인 경우를 비교하였을 때, 메탄가스의 농도는 2% 가량 더 높은 값을 나타내었고 메탄가스의 회수율도 12% 증가하였다. 그러나 압력을 향상시키면 막모듈이 처리하는 가스 유량이 증가하게 된다. Table 7에서 CH4/CO2 = 60%/ 40%인 모사가스의 실험결과에서 메탄가스 함량이 높아지면서 메탄가스의 처리농도가 98%까지 도달하는 stage-cut은 상대적으로 낮아지는 경향을 나타내고 있다. 그러나 반대로 메탄가스의 회수율은 상승하는 것으로 나타났다. 막분리공정의 공급압력을 가능한 한 6 bar 가량의 높은 압력과 투과측 압력을 상압으로 운전한 결과, 단일 분리막 모듈의 분리정제 공정의 경우 stage-cut이 0.67일 때, 투과부의 농도는 메탄가스는 98.0%, 회수율은 53.3%인 것으로 나타났다. 압력을 10 bar로 조정하면 메탄가스의 순도는 97.1%, 회수율은 66.1%로 나타났다. 즉, 압력이 4 bar에서 10 bar로 상승함에 따라 메탄가스의 회수율과 농도는 메탄가스농도는 1.1% 감소, 회수율은 12%이상 증가하는 것으로 나타났다. 이는 압력이 상승하게 되면 투과되는 유량은 농도차에 비례하고 농도는 헨리상수와 분압의 곱이므로 분압의 상승에 따라 농도차가 커지므로 투과부쪽으로 더 많은 이산화탄소가 투과되어 잔류부측의 메탄의 농도는 회수율이 상승하는 것으로 나타났다. 여기서 공정압력의 상승으로 투과부의 메탄가스의 회수율에 영향을 미친다. 그러나 궁극적으로 메탄가스의 순도는 높지만 회수율이 떨어지기 때문에 이를 보완하기 위해서는 분리막 모듈공정을 1단에서 2단 이상의 연속공정으로 전환하거나 기존 1단공정을 재활용 공정으로 보완하여야 한다. 이는 분리된 잔류부의 CO2농도를 원료투입구에 재활용해 사용하는 분리막 공정을 적용할 필요가 있다[8].

본 실험에서와 같이 원료투입구에 압력을 이용하여 투과부의 메탄분리와 잔류부에 이산화탄소를 분리하는 전통적인 분리공정방법으로는 분리막의 선택도에 전적으로 의존하여 적용하여야 하기 때문에 메탄의 회수율을 증가시키는 데에는 한계가 있다. 그러나 부분적으로 잔류부의 이산화탄소를 바이오가스 원료투입 시 원료투입구에 재활용(recycling)한다면 메탄의 회수율은 크게 증가할 것이다[3,11,24]. 이 경우에 에너지 소모량은 크게 증가할 뿐만 아니라 메탄의 회수율을 최대까지 높이기는 어렵다.

본 연구는 바이오가스를 분리정제하기 위한 타당성 연구이다. 우선, 철킬레이트 화합물에 의한 바이오가스 전처리방법과 상전환법에 의해 Psf 중공사형 기체 분리막 모듈을 제조한 후, 제조된 모듈을 이용하여 순수가스 투과 테스트를 진행하여 본 결과와 바이오가스와 조성이 비슷한 모사가스에 대하여 혼합가스 분리를 진행하여 본 결과는 아래와 같다.

1) 제조된 중공사형 기체분리막 모듈을 이용하여 순수기체 투과 테스트를 진행하였으며 순수기체의 투과압력이 6 bar인 경우에 분리막 모듈의 테스트 결과는 PCH4 = 2.69 GPU, PCO2 = 89.5 GPU의 투과도를 나타냈으며 aCO2/CH4 = 34.8로 폴리설폰 분리막을 이용하였음에도 우수한 바이오가스 기체의 분리성능을 가지는 것으로 나타났다.2) 1단 모듈을 이용하여 혼합가스 분리 및 정제 실험결과는 stage-cut이 증가할수록 메탄가스의 농도는 상승하였으며 1단에서 97% 이상의 고농도의 분리를 얻었다. 반대로 메탄가스의 회수효율은 감소하였다. 또한 원료가스의 투과압력이 증가하면 메탄가스의 농도는 상승하였으며 메탄가스의 회수효율도 함께 증가하는 것으로 나타났다. 즉, 막분리공정의 공급압력을 가능한 한 6 bar 가량의 높은 압력과 투과측 압력을 상압으로 운전한 결과, 단일 분리막 모듈의 분리정제 공정의 경우 투과부의 농도는 메탄가스는 98.1%, 회수율은 54%인 것으로 나타났다. 압력을 10 bar로 조정하면 메탄가스의 순도는 97.1%, 회수율은 65.4%로 나타났다. 그러므로 투과압력을 조정하게 되면 메탄가스의 회수율이 증가할 수 있음을 알 수 있었다.3) 황화수소가스의 처리효율은 철킬레이트의 초기농도가 0.2 M 이상인 경우에 처리효율은 99%로 나타난 반면에 0.02 M 이하인 경우에는 10분 이내에 황화수소 가스 처리 효율이 80% 이하로 처리되는 것으로 나타났다.

![Biogas composition given in % volume[2]](http://oak.go.kr/repository/journal/17054/CJGSB2_2014_v20n4_406_t001.jpg)

![Gas properties of CH4, CO2, O2 & N2[10]](http://oak.go.kr/repository/journal/17054/CJGSB2_2014_v20n4_406_t006.jpg)