선박용 디젤엔진에서 배출되는 황산화물(SOx)은 건강과 자연에 대해 악영향을 끼친다. 선박운항이 많은 지역별로 전 세계 곳곳에서는 황산화물 배출규제지역(SECA)을 설정하여 엄격한 배출규제를 설정하여 관리를 강화하고 있는 데 선박으로부터 배출되는 황산화물을 줄이기 위한 방법으로 습식스크러버(wet scrubber)의 적용이 확대되고 있다. 본 연구에서는 분무형 습식스크러버의 유동 내부에서 이루어지는 액체의 운동을 모사하기 위한 수치적 모델을 구성하여 전산유동역학적 방법을 이용하여 액적의 거동을 해석하였다. 실제 습식스크러버 적용 시 문제가 되는 액적의 캐리오버(carry over) 문제를 개선하기 위한 방법을 모색하는 것을 특별주제로 하여 스크러버의 배기부에 굽은 판형 액적제거기(wave plate mist eliminator)를 설치하여 액적의 캐리오버 감소효과를 검토하였다. 전산해석은 총 두 단계로 이루어졌는데, 1차적으로 액적제거기가 없는 기본 스크러버에 대해서 해석을 실시하여 스크러버에서 배출되는 기본적인 캐리오버 양을 확인하고, 다음으로 액적제거기를 부착하여 개선효과를 계산하고 비교하였다. 해석결과, 기본형상에서 비산되는 액적은 제안된 분포의 액적 양의 42.0%가 출구로 비산되었으며, 액적 제거기를 설치한 후에는 비산되는 액적은 제안된 분포의 액적 양의 3.4%로 감소함으로서 액적 제거기의 설치로 인해 비산되는 액적이 감소효과를 확인할 수 있었다.

The SOx emission from the ship diesel engines will do a negative influence to the human health and the environment. To reduce the negative environmental effect of the SOx emission caused by the high traffic of ship movements, the SECA (SOx emission control area) has been set on several province around world to carry out the severe emissions control and to meet the emissions control standard. To cut down the SOx emission from the ships, the wet type scrubber is being used widely. In this work, we prepared a numerical model to simulate the spray type scrubber to study the motion of liquid droplets in the flow of the scrubber. For the analysis, the CFD (computational fluid dynamics) method was adopted. As a special topic of the study, we designed the wave plate type of mist eliminator to check the carry over of the uncontrolled water droplet to the exhaust. Numerical analysis is divided into two stages. At the first stage, the analysis was done on the basic scrubber without the mist eliminator, and then the second stage of analysis was done on the scrubber with the mist eliminator on several condition to check and compare with the basic scrubber. On the condition of the basic scrubber, 42.0% of the distributed water droplets were carried over to the exhaust. But by adding the designed droplet eliminator at the exhaust of the scrubber, only 3.4% of the distributed water droplets supplied to the scrubber was emitted to the atmosphere.

선박용 디젤 엔진의 연소 시 발생되는 황산화물은 대표적인 대기오염 물질 중의 하나로서, 이것은 인간의 건강 및 환경에 영향을 끼치는 물질이다. 그러므로 국제해사기구(international maritime organization, IMO)에서는 선박으로부터 발생되는 황산화물의 배출을 제한하기 위해 황산화물 배출규제 지역을 설정하여 엄격한 규제를 시행하고 있다. 2014년 기준으로 황산화물 배출규제지역에서는 연료의 황함량이 1.0% 이하의 연료를 사용하거나, 후처리 장치를 이용해서 배출 가스 중 황산화물이 6.0 g/kWh 이하로 유지되도록 규정되어있다. 따라서 황산화물의 배출 규제를 만족하기 위해서 저유황연료를 사용하거나 후처리 장치를 사용하는 것이 필요하다. Raitt and de Jong은 현재 연료 정제시설이 수요를 충족하지 못하는 상황이기 때문에 가격 상승 및 공급 불안이 예상된다고 보고하여 저유황연료 사용의 한계를 나타냈다[1]. 따라서 후처리 장치를 이용하여 황산화물의 배출량을 효과적으로 줄이는 기술이 필요하다.

후처리 장치는 세정액으로 배출 가스에 포함된 황산화물을 흡수하여 제거하는 방법을 이용하는 습식 스크러버가 경제성 및 신뢰성 등의 장점으로 인해 많이 사용되고 있다. 특히 선박용 스크러버의 경우, 세정액으로 해수를 이용하여 원활한 물 공급과 높은 흡수 효율을 나타낸다[2]. 세정액은 스프레이 노즐에 의해서 작은 직경을 가진 액적으로 분무시켜 가스와 접촉하는 비표면적을 넓혀 스크러버 효율을 상승시켰다. 하지만 대향류형(counter flow) 스크러버에서 작은 크기의 액적이 가지는 침강속도가 가스의 속도보다 작을 경우, 액적이 비산되어 가스와 같이 스크러버의 출구로 나가게 되어 효율을 낮추고 이후의 장치를 부식시키는 등 문제를 발생시킨다. 이러한 문제점을 극복하기 위하여 여러 산업 현장에서는 액적 제거기를 설치하여 단점을 보완하여, 스크러버의 개발이 계속적으로 이루어지고 있다.

황산화물을 제어하기 위한 후처리 장치에 관한 문헌은 다른 대기오염물질의 후처리 장치에 비해 적고, 특히 전산유체역학을 이용한 연구는 거의 없는 상황이다. Danzomo et al.[3]은 전산유체역학을 이용하여 대향류형 스크러버 내의 가스 유동에 관해 연구하였는데, 이는 액적의 거동 및 액적에 의한 내부 유동 변화를 고려하지 않기 때문에, 실제 액적이 분사될 때의 상황과 맞지 않다고 판단되었다. 따라서 본 논문에서는 전산유체역학을 이용하여 액적이 분사되는 스크러버 내의 유동을 분석하고, 비산되는 액적에 대해서는 Ghetti[4]의 연구에서 설계되고 실험된 굽은 판 액적 제거기를 설치하여 그 효과를 관찰하였다. 전산 해석을 위한 입구에서 가스의 유량과 세정액의 유량은 물질보존 법칙을 이용하여 이론적 계산을 통해서 구해졌으며, 기체와 액체의 상간의 물질전달은 고려하지 않았다.

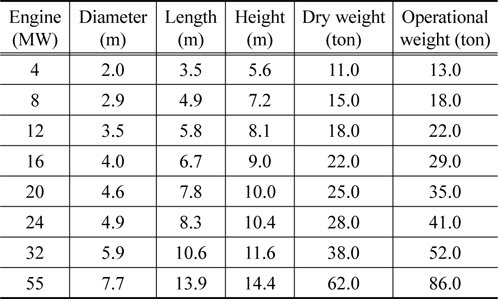

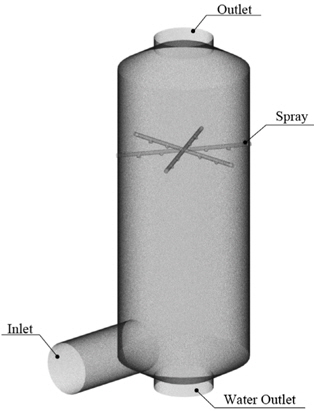

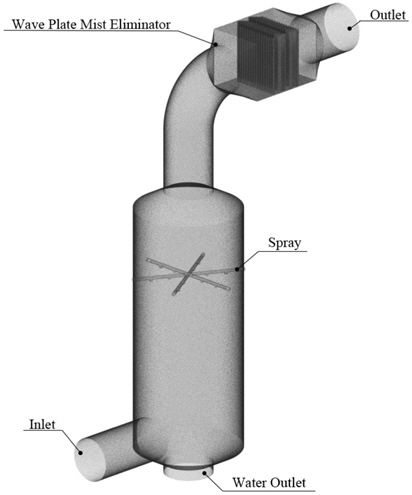

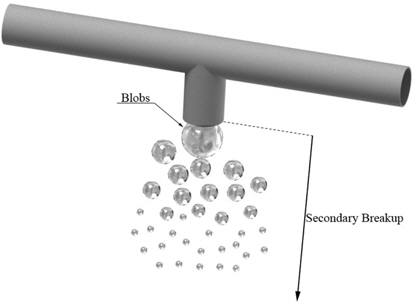

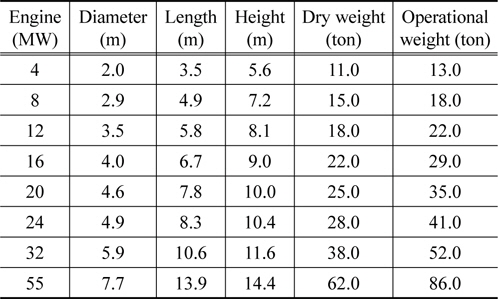

실제 선박에서 사용되는 스크러버를 디자인하기 위해 미국 선급협회(american bureau of shipping, ABS)에서 제안한 엔진의 성능에 따른 스크러버의 치수를 이용하였다. 본 논문에서는 Table 1에 나타낸 4 MW의 엔진에 장착되는 스크러버의 치수를 이용하여 대향류형 스크러버를 설계하였다. 스크러버의 형상은 Figure 1과 같다. 스크러버의 입구 직경은 0.81 m이고, 노즐 파이프는 가스 입구로부터 2.89 m 떨어진 위치에 설치하였다. 이 노즐 파이프는 총 길이가 2 m이고 직경은 0.06 m이며, 입구 직경이 0.001 m인 노즐이 0.35 m 간격으로 4개가 있다. 이 파이프를 스크러버의 몸통 직경에 액적이 균일하게 분사되기 위하여 60° 간격으로 원형 배열하였다. 따라서 총 12개의 노즐이 위치해 있다.

[Table 1.] Wet scrubber principal dimensions with engine power

Wet scrubber principal dimensions with engine power

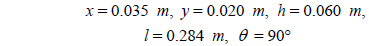

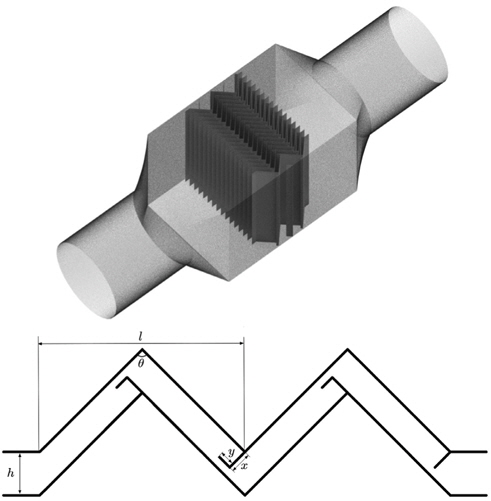

액적 제거기의 설계는 Ghetti[4]에 의해 제안된 배수 채널 (drainage channel)을 이용한 굽은 판 액적 제거기의 형상을 스크러버의 크기에 맞게 변형하여 사용하였다. 굽은 판 액적 제거기는 관성 충돌에 의해 가스 유동에 포함된 액적을 효과적으로 제거할 수 있다. 이러한 액적 제거기의 3차원 형상과 자세한 설명을 위한 2차원 형상을 Figure 2에 나타내었다. Figure 2의 2차원 형상에서 볼 수 있듯이, 액적 제거기는 5개의 설계 변수로 결정된다. 본 연구에서는 Ghetti[4]의 굽은 판 액적 제거기를 스크러버의 크기에 맞게 나타내었으며, 사용되는 액적 제거기의 5개의 치수는 다음과 같다.

최종적인 해석 모델로 스크러버에 액적 제거기를 설치한 형상을 Figure 3에 나타내었다. 스크러버의 출구를 연장시켜 액적 제거기를 설치하였으며, 전산유체역학을 통해 출구 가스에 포함된 액적이 액적 제거기에 의해서 제거되는 것을 분석하였다.

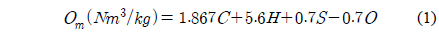

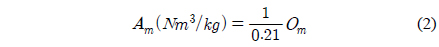

논문에서 배출 가스의 유량 및 액체의 유량의 경계 조건은 연소반응 전후에 물질보존의 법칙에 의거하여 정량적인 계산을 통해 결정된다. 해석에서 사용되는 중유의 조성은 C=88%, H=10%, S=1%, H2O=1%이며, 중유의 발열량을 42.6×106 J/kg으로 하고 열효율을 50%로 가정할 때, 연료의 공급량은 0.19 kg/sec로 나타내진다. 연소 시 필요한 이론산소량(

표준 건조공기 중 산소의 부피비가 21%라고 할 때, 이론공기량(

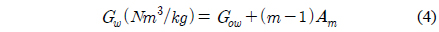

연료가 이론공기량으로 완전히 연소하였을 때, 발생되는 연소가스량을 이론연소가스량이라 한다. 이론가스량은 이론공기 중의 질소량과 연소생성물의 합으로 나타낼 수 있으며, 다음과 같이 나타낸다.

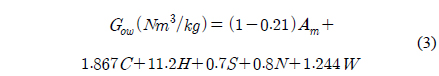

일반적으로 연소할 때 이론공기량으로만 완전연소시키기 어렵기 때문에 실제 이론공기량보다 많은 공기량을 투입한다. 따라서 실제가스량(

여기서

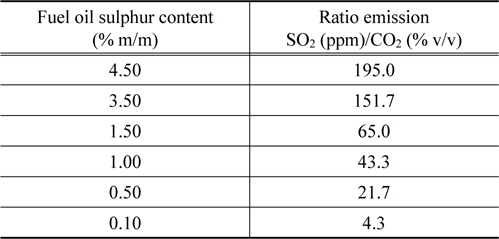

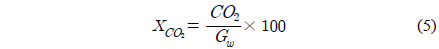

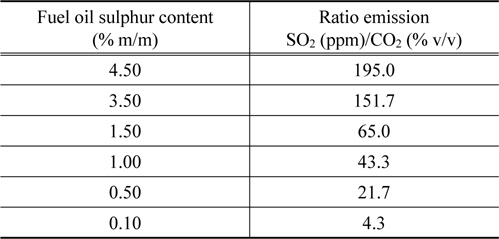

배기가스 중 황산화물의 발생량은 미국 해양환경보호위원회(marine environmental protection committee, MEPC)에서 나타낸 연료 내 황 함량에 따른 이산화탄소와 이산화황의 배출비를 따랐다. 이것은 Table 2에 나타내었다. 배출되는 이산화탄소의 농도(%) 계산은 다음과 같이 계산할 수 있다.

[Table 2.] Fuel oil sulphur limits recorded and corresponding emission values

Fuel oil sulphur limits recorded and corresponding emission values

이 식을 통해, 본 논문에서 사용되는 연료에서 이산화황의 농도는 433 ppm으로 계산된다.

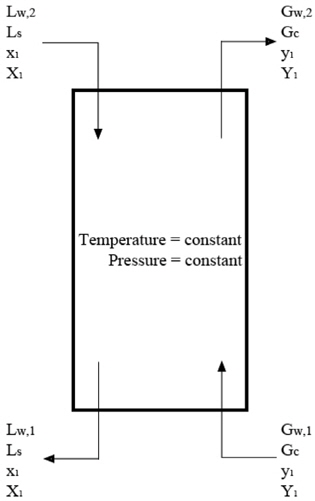

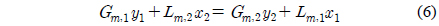

액적의 유량을 결정하기 위해서, 가스와 액적과의 물질전달과정에서 물질수지를 세우기 위해 스크러버의 개략도를 Figure 4에 나타내었다.

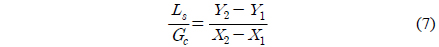

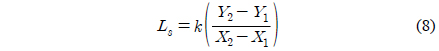

이 식을 정리하면 다음과 같은 최소기액비를 얻을 수 있다.

여기서

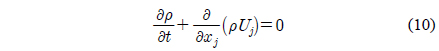

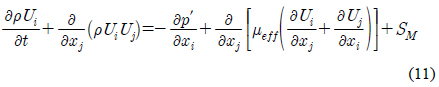

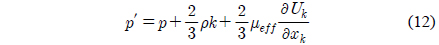

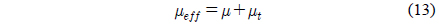

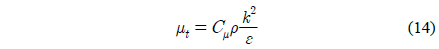

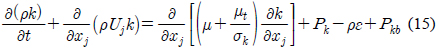

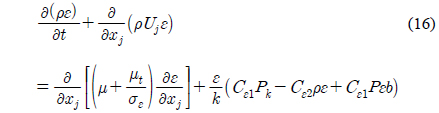

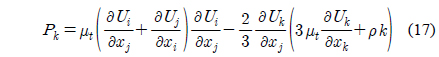

스크러버 내에서 기체와 액체의 다상 유동을 나타내기 위해, 오일러리안-라그랑지안(Eulerian-Lagrangian) 기법을 사용하였다. 연속체로 간주되는 기체의 유동장에 대해서 오일러리안 기법으로 해석하고, 비연속적인 액적은 라그랑지안 기법으로 각 액적을 추적하여 거동을 예측하였다[6]. 이러한 다상 유동의 해석은 선행 연구자에 의해 개발된 모델을 적용함으로써 정확한 예측을 가능하게 한다. 따라서 정확한 해석을 위해 적용한 난류 모델과 액적 분무 모델은 다음과 같다.

2.3.1. 난류 모델

점성 유체의 유동은 무차원 수인 레이놀즈 수를 기준으로 하여 흐름을 층류 흐름(laminar flow) 또는 난류 흐름(turbulence flow)으로 나타낸다. 레이놀즈 수는 다음과 같다.

여기서

본 논문에서 해석 대상의 내부 난류 흐름은

운동량 방정식은 다음과 같다.

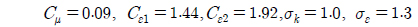

모델상수는 실험적인 값으로 가장 널리 사용되는 아래의 값을 적용하여 해석하였다.

2.3.2. 분무 모델

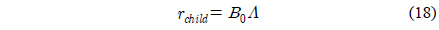

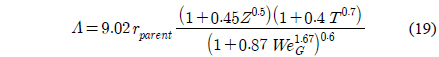

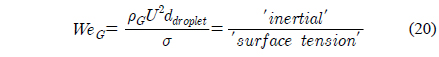

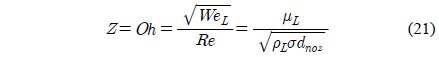

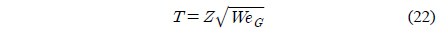

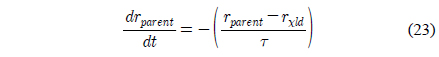

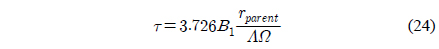

스크러버의 분사 노즐에서 떠나는 액적의 반경, 액적 속도, 액적 분사 각도와 같은 초기 조건을 결정하기 위해 분무 모델을 사용하였다. 실제 액체 분무 과정은 매우 복잡하기 때문에 수치해석에서는 1차 분열(primary breakup) 모델과 2차 분열(secondary breakup) 모델로 나누어서 해석하였다. 분무 모델로 다양한 모델이 존재하지만 본 논문에서는 Reitz[7]에 의해서 개발된 블롭(blob) 모델을 사용하였다. 이 모델은 가장 간단하고 가장 널리 쓰이는 모델로 물방울의 주입 조건을 정의한다. 이 모델에서 스프레이의 1차 분열에 대한 상세한 설명이 요구되지 않으며 초기 구형 액적의 직경은 노즐의 직경과 같으며, 이차 분열의 영향을 받아 단분포 액적이 결정된다. 단분포 액적의 반경은 공기역학적 이론(aerodynamic model)으로 유도된다.

‘blobs’라고 불리는 초기 액적의 반경

여기서

마지막 단계로 분열된 액적으로 인해 제거되는 초기 액적의 반경은 다음과 같이 나타낼 수 있다.

여기서

마지막으로 노즐 내부에서 공동현상(cavitation)이 일어나지 않는다고 가정하고, 액적 주입 속도는 다음과 같이 나타낸다.

전산유체역학을 이용한 연구는 실험결과와 비교하여 신뢰성을 확보하는 것이 중요하다. 실험결과는 직접 실험을 통한 결과와 문헌에서 나타낸 결과를 사용하는 방법이 있는데, 본 논문에서는 직접 실험을 진행하기에는 시간과 비용적인 문제가 발생하기 때문에 굽은 판 액적 제거기의 실험 결과를 나타낸 문헌을 이용하였다.

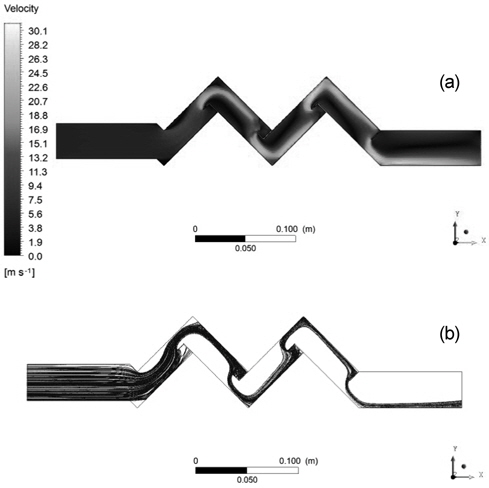

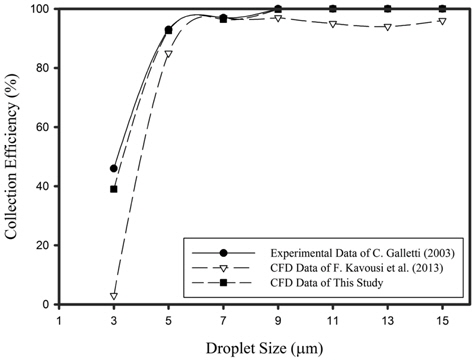

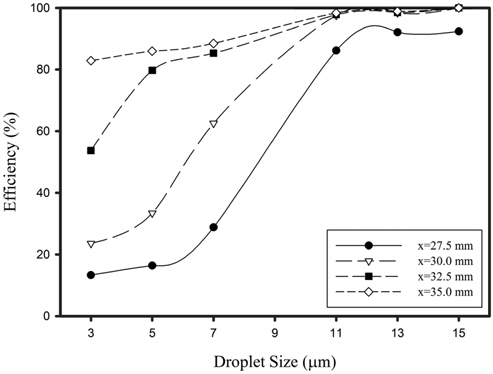

굽은 판 액적 제거기에서 가스 유동과 액적 거동은 여러 연구자에 의해 실험적 및 수치적으로 연구되었다[4,5,8-16]. Ghetti[4]는 실험을 통해 굽은 판 액적 제거기의 액적의 크기별 집진 효율을 계산하였다. 이를 Galletti et al.[9]은 전산유체역학을 이용하여 나타낸 결과를 나타내고 비교하였다. 마지막으로 Kavousi et al.[5]은 전산유체역학을 이용하여 Figure 2에 나타낸 설계 변수에 대해서 해석을 진행하고 압력 강하와 분리 효율 간의 관계를 목적 함수(objective function)로 나타내어 최적의 형상에 관한 연구를 하였다. 본 논문에서는 신뢰성 확보를 위해 Ghetti[4]의 실험과 Kavousi et al.[5]의 수치 연구를 비교하였다.

굽은 판 액적 제거기는 입구의 속도가 5 m/sec이고, 액적의 직경은 3, 5, 7, 9, 11, 15 μm이고, Ishil-Zuber 모델을 사용하여 액적의 항력을 나타내고 액적의 깨짐과 충돌은 고려하지 않았다. 그리고 액적은 배수 채널에 부딪쳤을 때 제거된다고 하였다. 해석을 진행한 결과를 Figure 6에 나타내고, 액적의 직경의 변화에 따른 집진 효율을 Figure 7에 나타내었다. Figure 7에서 보이는 것과 같이, 본 연구에서의 해석이 실험 결과와 비교하여 3 μm에서는 조금 하향 예측했지만 좋은 일치성을 보여주었다. 따라서 이 결과를 근거로 가스와 액적의 유동에 대하여 전산유체역학의 해석결과는 신뢰할 수 있다고 판단된다.

본 연구에서 해석은 총 세 단계로 이루어졌다. 첫 번째로 기본 스크러버를 해석하여 가스와 액적의 유동 및 실제 일어나는 액적의 캐리 오버 현상을 분석하고, 두 번째로 기본 스크러버에 굽은 판 액적 제거기를 설치하여 액적의 캐리아웃 감소율을 나타내었다. 마지막으로 굽은 판 액적 제거기의 설계 매개변수의 변경을 통해 변하는 효율 및 압력 강하를 비교하였다.

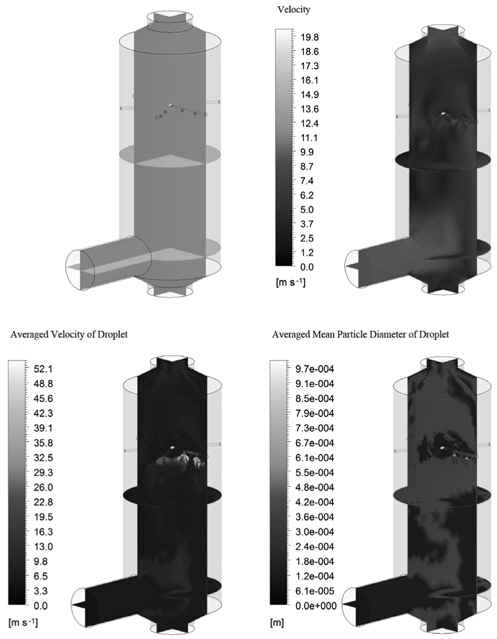

대향류형 스크러버에서의 계산은 총 500번을 수행하였으며, 해의 잔차(residual)를 나타낸 그래프가 일정한 진동을 나타내어 해가 수렴되었다고 판단하였다. 계산 결과를 Figure 8에 나타내었다. Figure 8에는 가스 속도, 액적 속도와 액적의 평균 직경의 분포를 나타내었다. Figure 8에서 확인할 수 있듯이 가스의 속도는 입구에서 상대적으로 빠른 속도를 가지며, 입구와 출구 사이에서 느린 속도 분포를 갖는 것을 볼 수 있다. 이어서 액적의 속도는 주로 입구 부분에서 속도 분포를 가지며 이외의 부분에서는 굉장히 느린 속도를 가지는 것을 확인할 수 있다. 입구 부분에서 속도 분포는 가스의 상승 속도로 인해 액적의 하강 속도가 점차적으로 느려지는 것을 나타내고 있다. 마지막으로 액적의 평균 직경의 분포는 blob 모델에 의해서 결정되어지며, 형상 내에서 평균 직경은 129 μm이다.

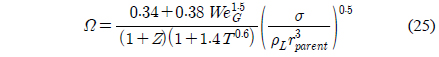

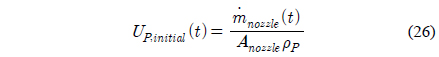

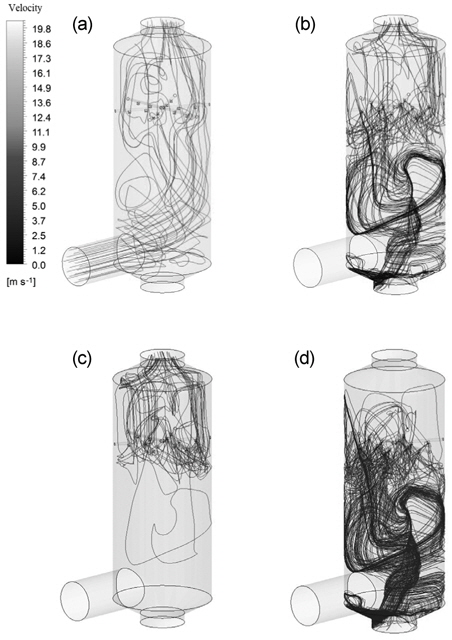

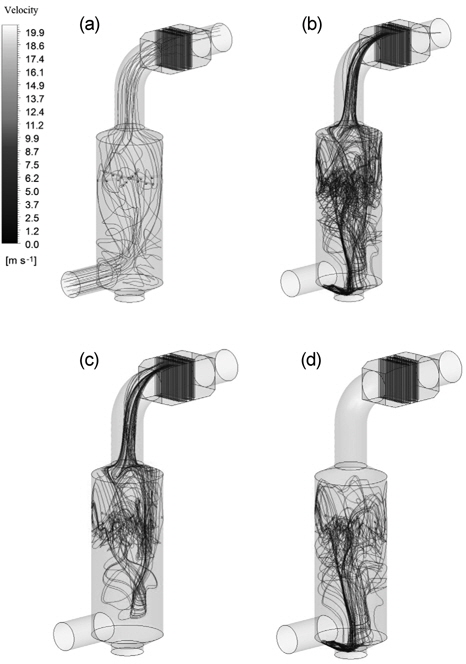

스크러버에서 흐름을 더 정확하게 파악하기 위해 Figure 9에 가스와 액적의 흐름 경로를 나타내었다. Figure 9(a)는 가스의 흐름을 나타내었으며, 선의 색은 속도를 뜻한다. 입구에서 균일하게 유입되어 위로 올라가는 흐름 경로를 볼 수 있다. 이 흐름은 스프레이 관과 액적 분사로 인해 복잡한 흐름을 가지게 된다. Figure 9(b)는 액적의 흐름 경로를 나타내고 있다. 이 그림에서 볼 수 있듯이, 몇몇의 액적이 출구 쪽을 향해 가는 것을 볼 수 있다. 이것을 더 자세히 보기 위해, Figure 9(c)와 (d)에는 각각 노즐에서 출구의 흐름 경로와 노즐에서 액적 출구의 흐름 경로를 나타내었다. 위에서 언급했듯이 액적의 하강 속도가 가스의 상승 속도보다 작아짐으로써 액적이 상승하는 것을 확인할 수 있다. 액적의 거동을 추적한 결과, 평균적으로 42.0%의 액적이 캐리오버되는 것을 확인했다. 이 결과로 많은 스크러버 장치들에서 나타나는 액적 캐리오버 현상을 설명할 수 있었으며, 액적 제거기 설치의 필요성을 가지게 된다.

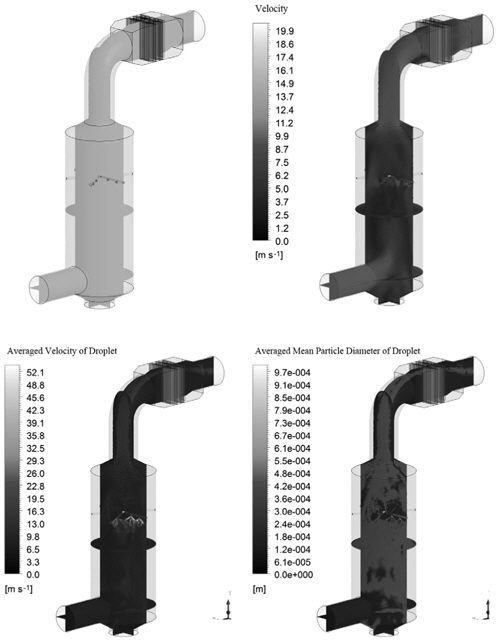

굽은 판 액적 제거기를 설치한 스크러버에서의 계산은 총 750번을 수행하였으며, 위의 경우와 마찬가지로 해의 잔차 (residual)를 나타낸 그래프가 일정한 진동을 나타내어 해가 수렴되었다고 판단하였다. 계산 결과를 Figure 10에 나타내었다. Figure 10에는 가스 속도, 액적 속도와 액적의 평균 직경의 분포를 나타내었다. Figure 10에서 나타낸 분포 중 액적 제거기 부분을 제외하면 Figure 8과 비슷한 분포를 나타낸다. 액적 제거기에서 가스 속도 분포는 균일하게 나타나지만, 액적의 속도와 평균 직경은 특정 부분에 밀집된 것을 확인할 수 있다. 이러한 분포는 액적 제거기의 제거 효율에 악영향을 끼칠 수 있다.

굽은 판 액적 제거기를 설치한 스크러버에서 흐름을 더 정확하게 파악하기 위해 Figure 11에 가스와 액적의 흐름 경로를 나타내었다. Figure 11(a)는 가스의 흐름을 나타내었으며, 선의 색은 속도를 뜻한다. 입구에서 균일하게 유입되어 스크러버 내에서 스프레이 관과 액적 분사로 인해 복잡한 흐름을 가졌다가 다시 액적 제거기를 향하는 관을 통해 균일한 분포를 가지게 되었다. Figure 11(b), (c), (d)는 액적의 흐름 경로를 나타낸다. Figure 11(b)에서 볼 수 있듯이 액적이 출구로 빠져나가는 궤적이 훨씬 적어진 것을 확인할 수 있다. Figure 11(c)와 (d)는 각각 노즐에서 배수 채널까지의 궤적과 노즐에서 액적 출구의 흐름 경로를 나타내었다. 변형된 형상도 마찬가지로 액적의 거동을 추적한 결과, 평균 3.4%의 액적만이 캐리오버되는 것을 확인했다. 이는 비산되는 액적을 액적 제거기로 인해 캐리오버되는 액적이 감소하였다고 판단되었다.

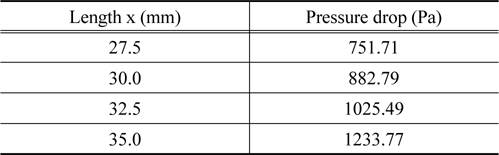

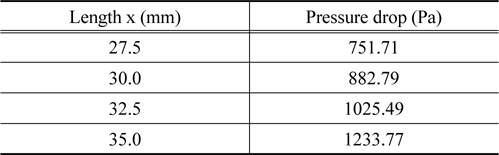

본 연구의 전산 해석에서 분무 모델에 의해 결정되는 직경을 가지는 단분산 액적의 거동만을 다룬다. 하지만 실제 상황에서 액적의 직경은 다분산 액적으로 모델에 의해 결정된 액적보다 작을 수 있다. 따라서 현재 설계된 굽은 판 액적 제거기의 효율을 작은 액적에 대해서도 나타낼 필요성을 가진다. 또한 액적 제거기의 설계 변수를 변경함에 따라 변화되는 효율 및 압력 강하를 조사하여 최적의 형상을 나타낼 필요가 있다고 판단하였다. 액적의 직경은 3, 5, 7, 9, 11, 15 μm이고 입구의 속도는 스크러버 계산에서 액적 제거기 입구에서의 평균 속도 값을 사용하였다. 액적 제거기의 설계 변수는 Figure 2에서 나타내는 배수채널의 길이

[Table 3.] Pressure drop of different length x

Pressure drop of different length x

본 연구에서는 전산유체역학을 통하여 스크러버 내에서 가스와 액적의 유동을 분석하였다. 실제 선박에서 사용되는 크기의 대향류형 스크러버를 설계하고 이론적인 계산을 통해 가스 입구와 세정액의 질량 유량을 결정하여 계산하였다. 계산 결과, 가스는 스크러버 내에서 스프레이 관과 액적의 분사로 인해 불규칙한 유동을 나타냈으며, 액적은 가스의 상승 속도로 인해 대부분이 캐리오버되는 것을 볼 수 있었다. 이를 해결하기 위하여, Ghetti[4]에 의해 설계된 굽은 판 액적 제거기를 설치하고 그 효과를 평가하였다. 굽은 판 액적 제거기를 설치하기 전에 42.0% 액적이 캐리오버되었으나, 굽은 판 액적 제거기를 설치 후에는 3.4%의 액적만이 캐리오버되었다. 이 결과는 스크러버뿐만 아니라 습식 장치에 액적 제거기의 설치가 필요함을 나타낸다. 또한 굽은 판 액적 제거기에서 배수채널 길이를 조절하여 변화되는 효율과 압력 강하를 조사하였다. 배수채널 길이가 길수록 액적의 집진 효율이 좋았지만, 그에 따라 압력 강하 또한 매우 높아지는 것을 확인할 수 있었다. 따라서 비산되는 액적에 따라 그 형상을 바꾸어 사용하는 것이 바람직하다고 판단된다. 본 연구를 통해서 실제 선박에 사용되는 스크러버와 액적 제거기의 설계 시 효율적으로 사용될 수 있다고 예상한다.