2차 국가폐기물관리종합계획 수정계획서(MOE, 2007)를 보면 폐기물관리정책은 재활용 정책에 중점을 두고 있어 발생 폐기물의 감량은 물론 재활용 방안의 적극적 모색이 대단히 중요하다. 이를 위해서는 폐기물을 이용한 재순환 기술의 개발이 필요한 실정이다.

또한, 2006년 3월부터 발효되고 있는 “런던협약 96의정서”에 따라 국제적으로 폐기물의 해양배출에 대한 한층 강화된 규제가 요구되고 있다. 우리나라의 경우 1988년부터 폐기물 육상처리 부담 경감 등을 목적으로 해양배출을 허용해 왔으며 2014년부터 해양배출 전면금지를 목표로 연차별 해양배출 감축정책을 추진하였다(MOM, 2014b). 현재 해양배출 전면금지는 잠정적으로 유보된 상태이기는 하나 가까운 시일 내에 실시될 예정이다.

실제 전국에서 발생되는 유기성 오니류는 2013년 기준 16,838 m3/d가 발생되며, 2013년도 해양으로 배출되는 폐기물 총 1,160,00 m3/y 중 오니는 77.6%인 900,000 m3/y을 해양배출을 통하여 처리고 있다(MOE, 2014a).

이는 다양한 형태의 오니처리 및 자원화 방안을 강구하지 않는다면 해양투기가 금지될 경우 상당한 혼란이 예상된다. 따라서 해양투기에 대한 대안으로 하수오니의 재활용에 관하여 관심이 높아지고 있다. 하수처리장에서 발생되는 오니 재활용법은 주로 연료화(Choi et al., 2011; Park and Jang, 2010), 복토재(Jeong and Lee, 2008), 경량골재(Yoo, 2013), 시멘트 고형화(Cheeseman and Virdi, 2005) 및 탄화 및 반탄화기술(Lim et al., 2014; Son et al., 2013)등 꾸준히 재활용 기술개발이 되고 있으나 실용화를 위한 연구는 더 필요한 실정이다.

2012년도 현재 전국 98개 지자체에서 고화, 건조연료화, 소각, 퇴비화, 탄화공정을 적용한 114개 하수 오니 처리시설이 운영되고 있으며 이들은 고화 및 퇴비화를 제외하면 하수오니로부터 에너지를 회수하는 공정이다(MOE, 2013).

따라서 본 연구에서는 폐기물로 발생되는 하·폐수 오니를 자원으로 재이용할 수 있는 방안 중 투수블록 제조 가능성과 제작된 투수블록의 적용가능성, 안정성 등을 평가하였다.

투수블록 제조를 위한 원료 중 탈수오니 케익은 G시 하수처리장에서 발생되는 것을 사용하였다. 하수처리장 유입수 조성은 2014년 일평균치 165,000 m3/d를 기준할 때 하수는 약 76.4%, 공장폐수는 약 23.4%이었으며, 폐기물 매립지 침출수, 음식물 탈리액, 분뇨·정화조 폐액은 모두 합쳐 0.3% 정도를 차지하는 것으로 나타났다. 공장폐수는 그 절반 정도가 식품공장폐수이며, 나머지는 약 100여개 이상의 공장폐수인 것으로 조사되어 슬러지의 안전성 측면에서 제조된 블록의 중금속 분석을 실시하였다. 또한, 실험에 사용된 오니 케익의 최초 함수율은 81.0%였으며, VS 함량은 57.7%였다. 탈수 오니는 자연건조를 실시하여 건조된 오니를 사용하였으며, 최종 함수율은 9.3%였으며, VS 함량은 55.7%였다. 황토 및 점토는 시판 제품을 구하여 실온에서 건조하여 사용하였다.

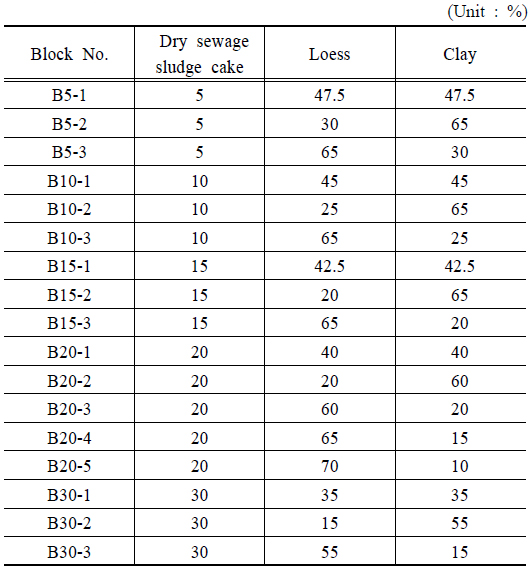

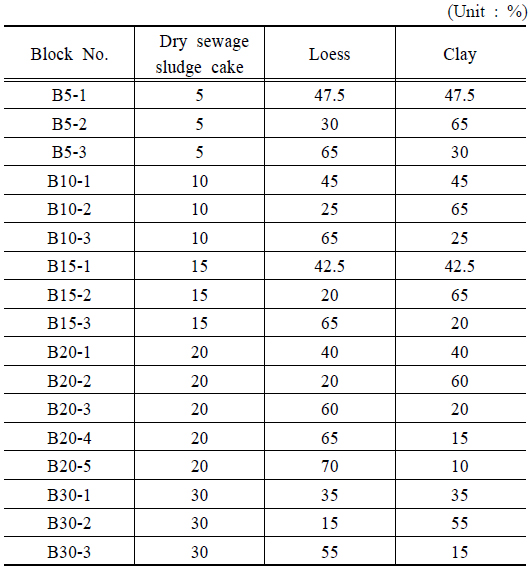

투수블록 제조를 위하여 건조 하수오니 케익과 황토 및 점토를 혼합하여 블록을 제조하였으며, 이때 사용된 혼합비는 Table 1에 나타내어 놓았다. 각 재료의 혼합비율 조건에 따라 재료를 혼합 용기에 넣은 후 10~15 wt.%의 물을 가하여 완전히 혼합되도록 반죽하였다.

[Table 1.] Mixing ratio of dry sewage sludge cake, loess and clay.

Mixing ratio of dry sewage sludge cake, loess and clay.

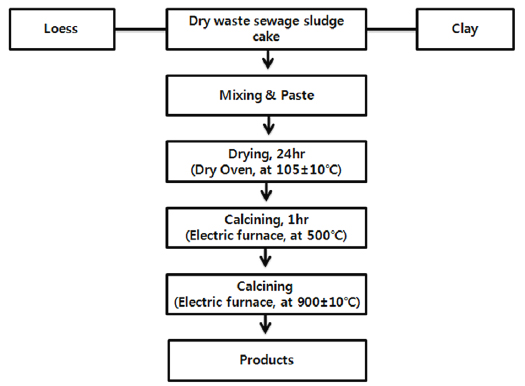

혼합비 조건에 따라 준비한 혼합시료를 틀(100×50×100 mm)에 넣은 후 고무망치를 이용하여 수회 충격을 가하여 형체가 잘 보존되도록 다졌다. 꺼낸 투수블록은 본 연구에 이용하기 용이하도록 40×20×15 mm로 자른 후 건조기(YIH DER, DK-500)에 넣어 105±10℃에서 24시간동안 건조시켰다. 24시간동안 건조시킨 블록을 전기로에 넣은 후 소성과정을 수행하였다. 이때 전기로(Thermolyne, 62700)의 운전은 최초 실온에서 500℃까지 온도를 높여 1시간 동안 유지시킨 후 900±10℃까지 온도를 높인 후 전기로 내에서 상온까지 방랭을 실시하였다. 이후 제조된 투수블록을 이용하여 압축강도, 흡수율, 투수계수, 중금속 함량 측정 및 투수블록의 표면과 내부의 형상을 관찰하였다.

Fig. 1은 본 연구에 이용된 투수블록 제조 방법을 간략하게 도시한 것이다.

2.3. 투수블록의 압축강도, 흡수율 및 투수계수 실험방법

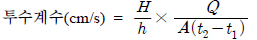

Table 1의 혼합비와 Fig. 1의 제조방법에 제조된 투수블록의 압축강도 측정은 유압 서보식 재료 시험기(UTM, 신한계기산업)를 이용하여 한국산업표준(KS) KS L 4201의 점토벽돌 압축강도 측정방법에 따라 측정하였으며, 흡수율 측정 역시 한국산업표준(KS) KS L 4201의 점토벽돌 흡수율 측정방법에 따라 측정하였다(KATS, 2012a). 제조된 투수블록의 투수계수를 측정은 한국산업표준(KS) KS F 2322 흙의 투수 시험 방법 중 정수위 투수 시험 방법의 원리를 착안하여 본 시험을 수행하였다(KATS, 2012b). 블록의 투수계수 측정을 위하여 틀(100×100×120 mm)을 제작하여 사용하였으며, 제조된 블록 4개를 서로 붙여 틀에 고정시켜 실시하였다. 투수블록의 투수계수 측정방법은 제작된 틀 상부에 물을 넣어 일정한 수위차에서 10분간 투수되는 물의 양을 측정하였으며, 투수계수는 다음 식에 의해 계산하였다.

여기서,

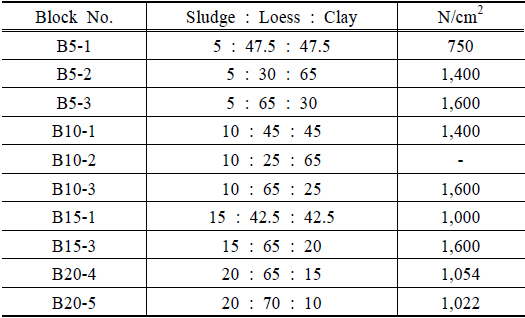

제조된 투수블록 내에 함유되어 있는 중금속을 측정하기 위하여 국내 폐기물 공정시험방법(MOE, 2011a)에 의한 용출시험(Korea Standard Leaching Test ; KSLT)방법에 따라 용출시험을 실시하였으며, 용출된 시료를 원자흡광광도계(AA 240FS, Varian)를 이용하여 Cd, Cu, Pb 및 As의 농도를 측정하였다.

제조된 투수블록의 표면 및 내부의 형상을 관찰하기 위해 박편을 제작하였으며, 제조된 박편은 전계방사형 주사전자현미경(Field Emission Scanning Electron Microscope; FE-SEM, S-4800+EDS, HORIBA; EX-250, Japan)을 이용하여 투수블록의 표면 및 내부의 형상을 관찰하였다.

하수오니를 이용한 투수블록 제조에 있어서 최적 혼합비를 결정하기 위해 앞서 제조된 블록의 상태를 육안으로 관찰하여 실험에 이용 가능 여부를 판단하였다. 실험결과 B15-2, B20-1, B20-2, B20-3, B30-1, B30-2, B30-3은 소성 후 블록이 부서지거나 갈라지는 현상이 관찰되어 추후 실험에 이용 불가능할 것으로 판단되었다. 따라서 상기 조성을 제외한 나머지 조성비로 실험을 진행하였다.

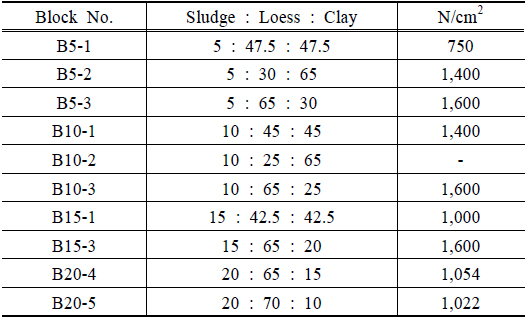

각각의 혼합비에 따라 제조된 투수블록의 압축강도를 측정한 결과 측정 실험시 B10-2의 경우 압축강도 측정을 위하여 압력을 가함과 동시에 바로 부서지는 현상을 보여 측정이 불가능 하였다. 그러나 Table 2에서 보는 바와 같이 B5-3, B10-3 및 B15-3이 공히 1,600 N/cm2 (163.3 kg/cm2)으로 다른 혼합비로 제조된 투수블록보다 높은 압축강도 값을 나타내었다. 이는 한국산업표준(KS) KS L 4201(KATS, 2012)의 점토벽돌 압축강도 기준 3종(1,078 N/cm2 (110kg/cm2)이상)에 해당하는 압축강도를 보이는 것으로 나타났다. 또한, 오니의 혼합비가 15% 이상일 경우 부서지는 현상이 발생하였으며, 황토는 65%의 혼합비일 때 높은 압축강도를 나타내었다. 그러나 황토의 함량이 적거나 점토의 함량이 많을 경우 압축강도가 현저히 낮아지는 것을 알 수 있었다.

[Table 2.] Comparison of compressive strength depending on mixing ratio of sludge, loess and clay

Comparison of compressive strength depending on mixing ratio of sludge, loess and clay

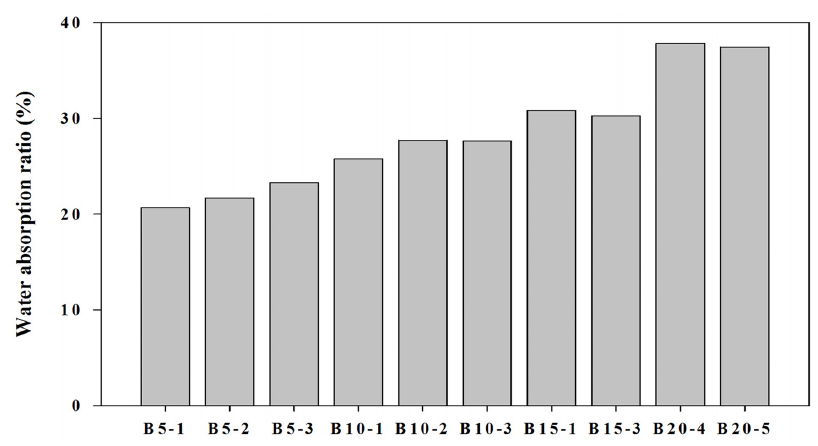

투수블록의 흡수율 분석결과 Fig. 2에서 보는바와 같이 오니 함량이 증가할수록 투수블록의 흡수율이 증가하는 경향을 보이는 것을 알 수 있었다. 또한, 같은 오니 함량에서 점토의 함량이 높은 투수블록의 흡수율이 높은 것을 알 수 있었다.

이는 오니 함량이 높을수록 소성시 오니가 회화되면서 투수블록 내에 기공을 형성하기 때문인 것으로 판단된다. 본 실험에서 가장 높은 흡수율을 보인 투수블록은 B20-4로서 37.84%의 흡수율을 보였으며, 가장 낮은 흡수율을 보인 투수블록은 B5-1로서 20.68%의 흡수율을 보였다. 그러나 앞의 압축강도 측정실험에서 B5-1 및 B20-4 투수블록의 경우 낮은 압축강도를 보였기 때문에 B20-4는 흡수율은 좋으나 압축강도가 떨어지는 것을 알 수 있었으며, B5-1은 압축강도와 흡수율 모두 좋지 않은 것을 알 수 있었다.

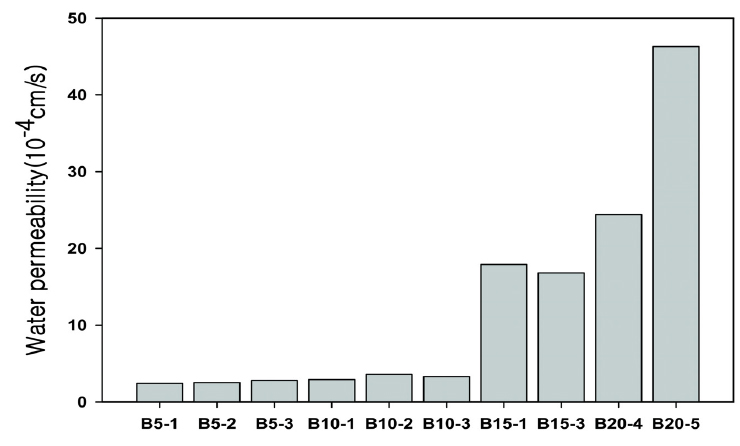

각각의 혼합비에 따른 제조된 투수블록의 투수계수 측정 결과 Fig. 3에서 보는 바와 같이 오니 혼합비가 5% 및 10%인 투수블록은 2.4~3.6×10−4 cm/sec로 아주 작은 값을 보였다. 그러나 오니 혼합비가 15%인 블록은 16.8~17.9×10−4 cm/sec로 오니 혼합비 5%인 블록에 비해 매우 높은 값을 보였다. 본 실험 결과 오니 함유량이 증가할수록 투수블록의 투수계수도 역시 증가하는 경향을 나타내었는데 이는 블록내 오니 함유량이 증가하면 블록을 소성시키는 과정에서 블록내 오니성분이 회화됨으로써 기공을 형성하기 때문인 것으로 판단된다.

오니 혼합비가 20%인 투수블록의 경우 투수계수는 24.4~46.3×10−4 cm/sec로 오니 혼합비가 15%인 블록보다 큰 값을 보였으나 이는 투수블록 표면에 생긴 균열 때문인 것으로 판단된다. 왜냐하면 투수도 실험을 실시하기 전에 제조된 투수블록 표면을 관찰한 결과 B20-4의 경우 미세한 균열이 발견되었으며, B20-5의 경우는 육안으로 확연히 관찰할 수 있을 정도의 균열이 발견되었기 때문이다. 따라서 오니 혼합비 20%인 투수블록의 투수계수는 정확한 값이라고 보기에는 무리가 있을 것으로 판단된다.

벽돌로부터 용출되어 나올 수 있는 물질은 제조 원료에 존재할 수 있는 중금속류이다. 오니로부터 유래하는 유기물질은 소성 중 완전히 분해되기 때문에 용출되지 않는 것으로 보고되고 있다(Weng et al., 2003).

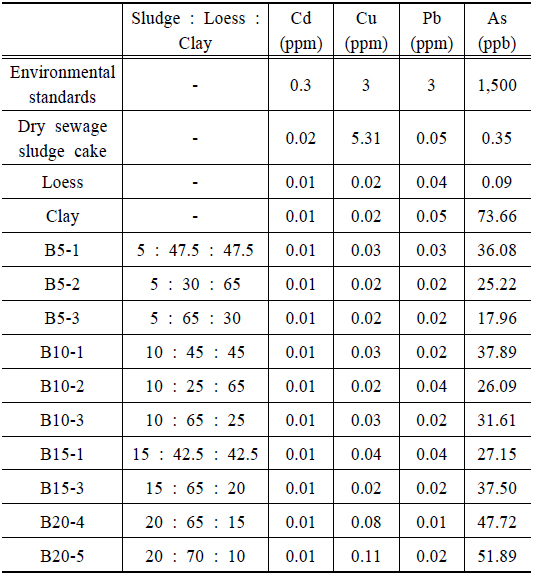

유해물질함유폐기물의 “환경부장관이 정하는 물질”이라 함은 폐기물공정시험방법(MOE, 2011a)에 의한 용출시험 결과 용출액 중의 유해물질 함유량 기준(폐기물관리법 시행규칙 제2조 제1항 별표1(MOE, 2015)을 초과한 물질을 말하며, 투수블록 내 중금속 용출 시험 결과와 비교하여 환경으로의 용출정도를 평가하였다(Table 3). Table 3에서 보는바와 같이 건조 폐하수오니 케익의 경우 Cu 항목에서 5.31 mg/L로 환경기준을 초과하는 농도가 검출되었으며, Cd, Pb 및 As는 환경기준을 초과하는 농도를 보이지는 않았다. 황토는 모든 항목에서 낮은 농도를 보였으며, 점토의 경우는 As가 73.66 μg/L로 가장 높은 농도를 보였으나 기준을 초과하지는 않았다. 이들을 혼합하여 제조된 모든 투수블록들의 용출된 중금속은 혼합비에 관계없이 모두 환경기준을 만족시키는 것으로 나타났다.

[Table 3.] Leaching level of heavy metals from manufactured water permeable block

Leaching level of heavy metals from manufactured water permeable block

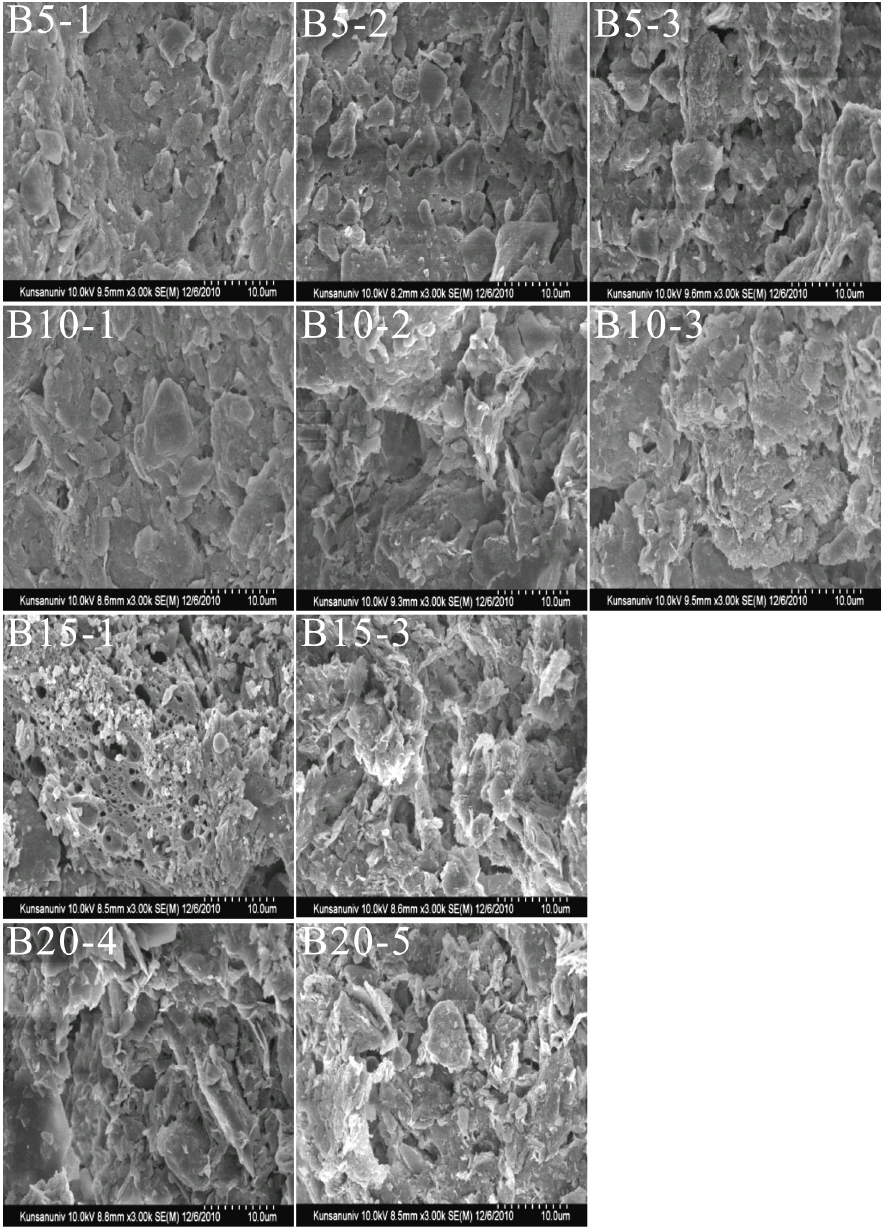

투수블록의 표면 및 내부의 형상을 살펴보면 Photo 1에서 보다시피 블록내 오니 비율이 증가할수록 표면 및 내부 결합 구조가 좋아지는 것을 볼 수 있었다. 또한, 투수블록내 기공의 크기가 커지고 그 수가 증가하며, 표면 및 결합 구조가 복잡하게 형성되어 있는 것을 볼 수 있었다. 이는 오니 비율이 증가할수록 소성과정을 통하여 투수블록 내 오니성분이 회화되면서 기공을 크게 형성하고, 기공의 수 또한 증가하는 것으로 판단된다. 오니 비율이 15%인 투수블록과 20%인 투수블록의 경우 기공의 크기와 분포가 다른 투수블록들에 비해 뚜렷이 구별된다. 그러나 오니 비율이 20%인 투수블록은 기공의 크기는 크지만 표면 및 결합구조가 다소 약하고 거칠어 보이는 것으로 나타났다.

설치비 및 운영관리비 측면에서 100톤/일 규모일 때의 경제성을 살펴보면 톤당 건설비용은 1.66억원/톤으로 운영관리 비용은 83,500원/톤으로 산출되었다. 계산에 사용된 기준 경비는 강원지역환경기술개발센터(KETEC, 2009)의 자료를 참조하였다. 이를 Yang et al. (1997)의 연구에 의해 제안된 NPW로 환산하여 다른 슬러지 처리공법들과 비교하였다.

여기서, C는 설치비, A는 연간 운전비, i는 연이율(4%), n은 시설내구기간(20년)이다.

일반적으로 사용되는 방법으로는 연료화, 고화, 부숙화, 건조, 소각, 탄화, 용융 등이 있다(KETEC, 2009; MOE, 2011b). 각 방법별 경제성 비교는 성상, 규모, 입지조건, 특성 등에 따라 크게 차이가 나므로 일반화시키기는 대단히 힘드나 이를 앞에서 제안한 NPW값으로 환산하여 비교해보면 고화처리, 건조, 소각, 탄화, 용융 순으로 나타났다. 고화처리공법에 사용된 NPW값을 1로 볼 때 본 연구에서 제안된 블록제조에 의한 방법은 고화처리에 비하여 약 2.2배 정도 높은 값을 나타내어 탄화보다 약간 높은 정도의 NPW값을 나타내었다. 따라서 슬러지 처리방법으로서의 경제성만을 보면 탄화와 용융사이 정도로 경제성 측면에서 경쟁력이 매우 높다고 할 수 없으나 슬러지를 투수성블록이라는 유용물질로 재순환시킨다는 측면에서는 단순 비교는 곤란한 것으로 판단된다.

본 연구에서 제안된 투수블록은 보도블록 등으로 적용하여 강우의 지하대수층 충전 효과를 높여 수자원 확보 및 지하수량 확보를 꾀할 수 있으며, 지하흐름형(Subsurface flow) 인공습지의 충전재로 사용하거나 비점오염물질 처리를 위한 여과장치의 여재로 사용하거나 생물막 부착을 위한 메디아로도 적용 가능할 것으로 판단된다.

하수오니의 해양투기 금지 등으로 인한 재이용 방안의 일환으로 하수오니와 황토 및 점토를 혼합하여 투수블록을 제조하기 위한 실험을 실시하였다. 블록내 건조오니 함량을 5~20%로 변화 시켜가며, 최적 혼합비 결정 실험을 실시한 결과 압축강도 측면에서는 오니 : 황토 : 점토의 비가 5 : 65 : 30과 10 : 65 : 25 및 15 : 65 : 20의 경우가 가장 높은 1,600 N/cm2 (163.3 kg/cm2)으로 나타나 황토를 65% 혼합하고 오니를 5, 10, 15% 혼합시킬 경우 상대적으로 높은 압축강도를 유지시킬 수 있는 것으로 나타났다.

투수계수 및 흡수율 측면에서는 오니 함유량이 증가할수록 높은 값을 나타내어 투수계수와 흡수율 및 강도를 모두 고려할 때 슬러지 : 황토 : 점토의 최적 혼합비는 15 : 65 : 20 으로 나타났으며, 이는 전자현미경 관측 결과와도 일치하였다.

제조된 투수블록의 중금속 용출실험 결과 Cd, Cu, Pb, As 모두 환경기준을 만족시키는 것으로 나타났다.