A subsea pipeline for oil/gas transportation or gas injection is subjected to extreme variations in internal pressure and temperature, which can involve a strain rate effect on the pipeline material. This paper describes the flow stress characteristics of a pipeline material called API 5L X52N PSL2, using and experimental approach. High-speed tensile tests were carried out for two metal samples taken from the base and weld parts. The target temperature was 100℃, but two other temperature levels of –20℃and 0℃ were taken into account. Three strain rates were also considered for each temperature level: quasi static, 1/s, and 10/s. Flow stress data were proposed for each temperature level according to these strain rates. The dynamic hardening behaviors of the base and weld metals appeared to be nonlinear on the log-scale strain rate axis. A very high material constant value was required for the Cowper-Symonds constitutive equation to support the experimental results.

최근 셰일 가스의 대량 생산으로 인하여 저유가 시대를 맞이하긴 했지만, 인도, 아프리카 등의 국가 인구는 지속적으로 증가하고 있으며, 이러한 저유가 사태는 단기 또는 중기적인 관점에서 종료되리라 예측된다. 특히 중국, 인도 등과 같은 신흥 개발 도상국의 에너지 수요는 꾸준하게 증가할 것으로 예측된다. 육전(Onshore reservoir)에 매장된 석유/가스 자원은 향후 수십년 내에 고갈되고, 유가의 상승에 따라 해양(특히 심해저)에 매장된 석유/가스 자원의 개발이 본격화 될 전망이다.

해저 송유관(Pipeline)은 대표적인 바다(Offshore)에서 생산된 석유/가스를 이송하는 장비로서, 다양한 해저 환경 하중 하에서 사용 가능한 송유관의 구조적 안전성은 경제적, 환경적으로 매우 중요하다. 또한 송유관 내부의 생산 유체 이송 중에 발생 가능한 압력 구배 및 온도 구배로 인하여 파손이 발생할 수 있으며, 어망 하중(Snag load), 낙하체 충돌(Dropped object)과 같은 사고 하중에 노출될 수 있다. 이러한 송유관 안전 사고를 최소화 하기 위해서는 송유관 소재의 기계적 특성을 정확하게 파악하는 것이 매우 중요하다. 송유관에 가해지는 대부분의 압력의 변동성을 비롯하여 어망 하중, 낙하체 충격 하중과 같은 고속 변형 상황에서 소재의 고속 인장 물성치를 확보해야 한다. 즉, 신뢰성 높은 송유관 설계를 위하여 다양한 변형률 속도에 대한 고려가 필요하다.

Choi and Do(2006)는 수계산과 유한 요소 해석을 통하여 PIP(pipe-in-pipe)의 열팽창 해석을 수행한바 있다. 또한 Choi et al.(2008)은 해저 송유관의 열팽창 거동에 대한 기존 연구 또는 현장 적용 사례를 소개하였다. Yang et al.(2010)은 심해저 송유관의 해저면 마찰 등을 종합적으로 고려하여 열팽창으로 인한 좌굴에 대한 연구를 수행하였다. Park and Yoon(2013)은 다양한 루프(Loop)를 가지는 송유관의 구조 해석을 통하여 열변형 흡수에 가장 적합한 루프를 제시하기도 하였다. 그러나 대부분의 국내 연구는 송유관의 열변형 해석 또는 이로 인한 좌굴 강도 등에 초점을 맞추어 왔다.

HSE(2001)는 BS[영국 산업 표준(British Standard), 1990] 강재를 대상으로 10/s 이내의 변형률 속도에 대해 온도 및 변형률 속도 의존성 실험을 수행한 바 있다. Watanabe and Ishikaw(2009)는 알루미늄 합금 소재에 대한 고온 실험으로부터 변형률 속도의 증가보다는 온도 변화가 유동 응력에 미치는 영향이 크다고 제시하였다. Ahmad et al.(2014)은 알루미늄 합금에 대하여 - 30℃부터 250℃ 사이 온도에서 인장 실험을 수행하였으며, 온도 변화에 따른 항복 응력의 변화를 제시하였다. Fazzini and Otegui(2007)는 API 5L X46 파이프의 모재부와 전기 저항 용접 용접(ERW, electric resistance welding)부에 대하여 균열 성장률(Crack growth rate)를 제시하였다. Choung et al.(2011)과 Choung et al.(2013)는 다양한 강재를 대상으로 저온, 상온, 고온에서 다양한 변형률 속도에 대한 동적 인장 실험을 수행하여 강재의 동적 경화 특성을 제시하였다.

본 연구에서는 심해에서 사용될 용접 소구경 송유관 소재에 대한 실험적인 연구를 소개한다. 소구경 송유관 소재는 ERW로 제작되었으며, 따라서 모재부와 용접부에 대한 유동 응력 특성이 주요 연구 결과물이다. 실험 온도는 3단계로 나뉘어 졌으며, 각각 저온(-20℃), 상온(0℃), 고온(100℃)였다. 또한 각 온도에서 3가지 변형률 속도(준정적, 1/s, 10/s)별로 실험이 진행되었다. 실험 결과로서 두가지 변수(온도 및 변형률 속도)에 따른 항복 강도 및 인장 강도의 변동성이 제시될 것이다.

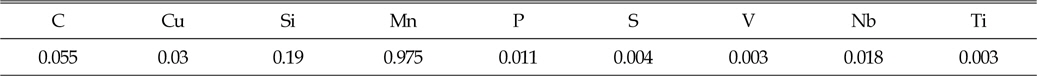

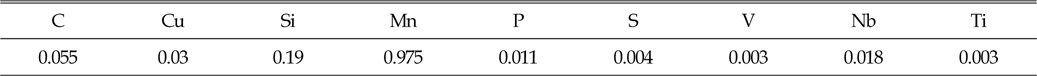

시편 제작에 사용된 소구경 송유관 강종은 ERW로 제작된 API 5L X52N PSL2이다. 본 강재는 공칭 항복 강도 52.2 ksi(360MPa) 이상, 인장 강도 460MPa 이상을 가진다. 또한 파괴 인성을 보장하기 위하여 PSL2(product specification level 2)의 화학 조성을 가진다(Table 1 참조).

[Table 1] Chemical composition of APL 5L X52N PSL2 (unit: %)

Chemical composition of APL 5L X52N PSL2 (unit: %)

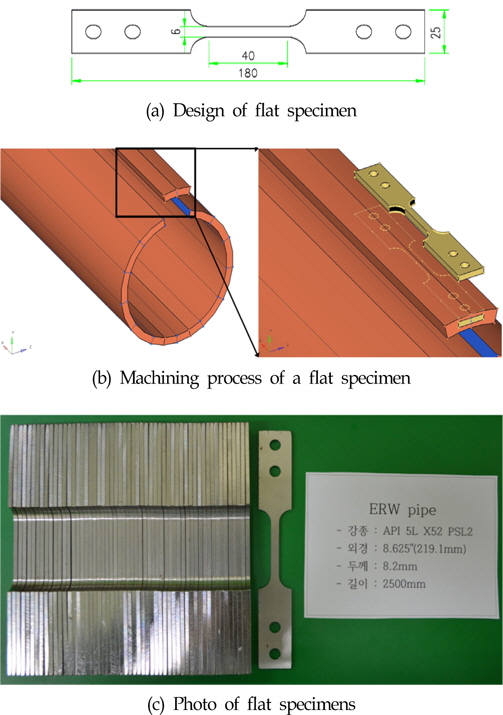

Fig. 1에 나타낸 바와 같이 본 논문에 사용된 송유관 치수는 각각 두께 8.2mm, 외경 219.1mm이다. 송유관으로부터 고속 인장 시편을 제작하기 위해서, Choung et al.(2015)이 제시한 판상형 시편 치수를 적용하였다(Fig. 2 (a) 참조). 실험에 사용된 시편의 두께는 모두 3mm였다(Fig. 2 (a) 참조). Fig. 2 (b)에서 보는바와 같이, 시편은 송유관의 길이 방향으로 가공되었으며, 송유관의 두께 중심에서 1개의 시편이 가공되었다. 따라서 한 개의 송유관으로부터 원주 방향으로 다수의 시편을 제작되었다. 원주 방향으로는 얻어진 시편의 대부분은 모재부이며, 원주 방향으로 단 1개의 시편 만이 용접부였다. Fig. 2 (c)는 가공 후 시편의 형상을 나타낸다.

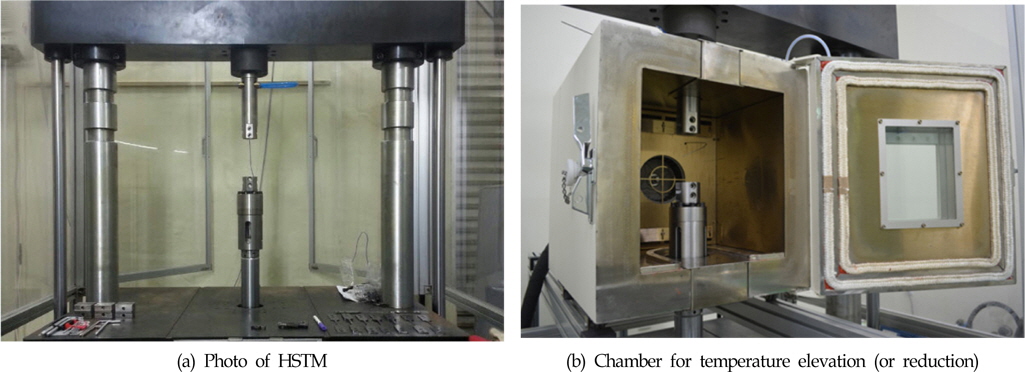

고속 인장(압3축) 실험을 위해서는 중량물 낙하 충격 실험기, 진자 충격 실험기(Cam plastometer) 등과 같은 기계식 실험기가 사용될 수 있으며, UTM과 같이 유압(또는 공압)을 이용하는 유압식이 있을 수 있다. 고속 인장 실험 방법에 대한 규격이 아직 확립되지는 않았지만, 최근 Lim et al.(2004), Othman et al.(2009), Shim and Mohr(2009), Wu et al.(2012)과 같은 연구자들은 중변형률 속도 실험을 위하여 유압식 고속 인장 실험기를 사용하는 추세이다. 또한 ASM(2000)에 의하면, 100/s 이하의 중변형률 속도에서는 유압식 고속 인장 실험기가 사용될 수 있는 것으로 알려져 있다. 본 논문에서는 다양한 변형률 속도에 따른 유동 응력을 얻기 위하여 인하대학교가 보유하고 있는 유압식 고속 인장 실험기(HSTM, high speed tensile test machine)가 사용되었다(Fig. 3 (a) 참조). HSTM의 최대 스트로크 속도는 10m/s, 최대 기록 속도는 600,000Hz이다. HSTM의 용량은 10톤이지만, 고속 인장 중에 10cm이상 등속도를 유지할 수 있는 하중은 대략 2-3톤 내외로 추정된다.

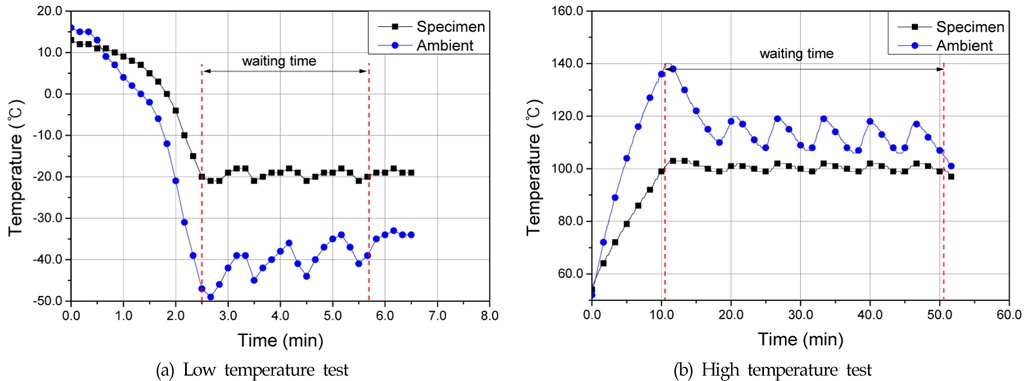

Fig. 3 (b)는 HSTM에 장착 가능한 챔버 사진을 나타낸다. 챔버 내부 온도(Ambient temperature) 및 시편 온도(Specimen temperature)를 계측할 수 있는 온도 센서(Thermo couple)가 두 개 장착되어 있다. Fig. 4 (a)와 (b)는 각각 저온(-20℃)과 고온(100℃)에서 측정된 챔버 내부 온도와 시편 온도를 나타낸다. 챔버 내부 온도가 시편 온도보다 큰 변동폭을 보이고 있으며, 목표 온도보다 더 낮거나 높은 온도가 요구됨을 확인할 수 있다. 시편 온도가 - 20℃와 100℃에 도달하는데 각각 대략 3분 및 10여분의 온도 하강 또는 상승 시간이 필요하며, 이후 온도는 제어기에 의하여 냉각-중지 또는 가열-중지를 반복하면서 목표 온도를 유지하는 것을 볼 수 있다. 온도 제어기는 ±2℃의 편차를 가지고 온도를 제어할 수 있다. 저온의 경우 액화 질소의 분사량에 따라 냉각 속도가 변동적이며, 챔버 내부의 시편의 인장을 영상 촬영하기 위한 시인성 확보가 가능한 수준에서 액화질소 밸브 개폐도를 조절한다. 고온은 챔버 내부에 전기로를 이용하여 온도를 상승시킨다.

고속 인장 실험에서는 신률계(Extensometer)의 사용이 현실적으로 불가능하기 때문에, 고속 인장을 촬영하고 이를 분석할 수 있는 장비가 필요하다. 본 논문에서는 초당 10만장 이상의 촬영이 가능한 고속 카메라 시스템 및 영상을 분석하여 신률을 측정할 수 있는 영상 분석 시스템을 이용하였다.

유전으로부터 생산된 유체는 고온이며, 송유관은 고온 유체를 이송하는 역할을 수행한다. 따라서 이러한 실제 조건을 반영하여 실험 조건을 설정할 필요가 있다. Yang et al.(2010)은 가스 주입 배관(Gas injection pipeline)의 운용 온도를 90℃로 가정한 바 있다. 또한 Chrsiansen(2011)은 13인치 송유관 내부 유체의 온도를 70℃로 가정하여 송유관 열전도 해석을 수행한바 있다. 생산 유체의 온도는 해역에 따라 상이하긴 하지만, 최대 100℃ 수준을 가정하는 것이 타당하다고 본 논문에서는 결정하였다. 즉 최대 실험 온도를 100℃로 결정하였다.

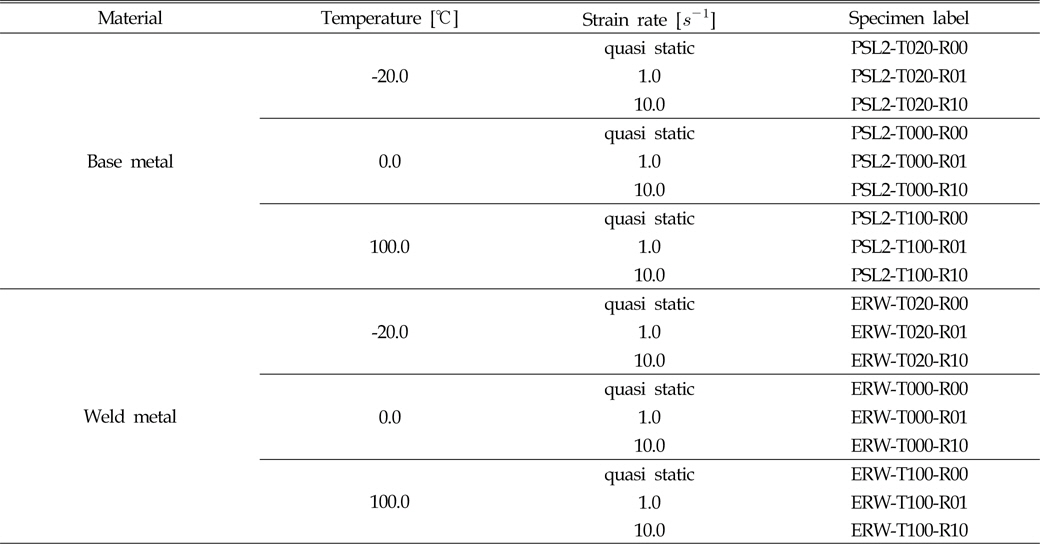

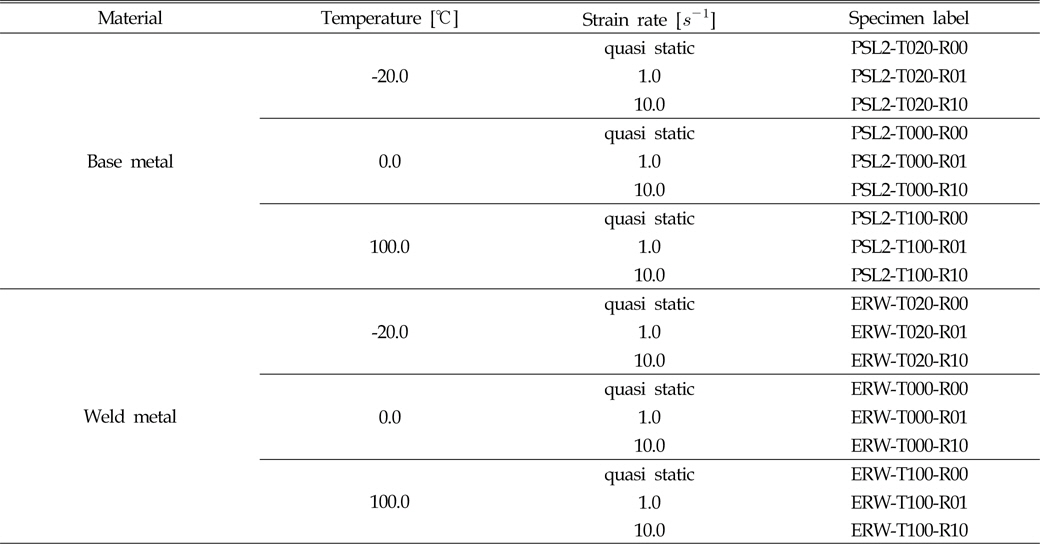

또한 상온과 저온에서의 유동 응력 특성의 변화를 관찰하고자, 본 논문에서는 상온을 0℃로 가정하고, 저온을 - 20℃로 가정하였다. 심해저의 경우 대략 4℃의 수온을 유지하는 것으로 알려져 있으므로 0℃의 가정은 비교적 타당한 가정이다. 또한 대형 송유관의 경우 설치선의 외기 온도를 0℃로 가정했다고 간주할 수도있다. Table 2는 모재와 용접재에 대한 실험 조건을 나타낸다.

Test conditions

송유관 내부 유동으로 인하여 발생할 수 있는 최대 변형률 속도를 추정하기 위해서는 실측이나(다상) 유동 해석을 포함하는 유체-구조 연성(Fluid-structure interface) 해석 기법 등이 요구되기 때문에 본 연구에서는 최대 10/s으로 가정하였다. 준정적 인장 조건에 대한 실험은 기본적으로 수행되었으며, 낮은 변형률 속도에서 거동을 관찰하기 위하여 1/s에 대한 실험 조건이 추가되었다.

시편의 목표 온도 도달을 위한 대기 시간을 결정하기 위하여 ASTM(2004)의 준정적 인장 실험에 대한 규정을 참고 하였다. 즉 ASTM(2004)는 고온 실험에 있어서 시편이 목표 온도에 도달한 뒤에 최소 20분 이상, 저온 실험에 있어서 시편 두께당 30초 이상 대기할 것을 권장하고 있다. 따라서 본 논문에서 가공한 시편의 두께가 3mm이므로 저온 실험의 경우 3분의 대기 시간(최소 요구 대기 시간은 1분 30초), 고온 실험의 경우 40분의 대기 시간을 적용하였다.

본 논문에서는 고속 카메라 촬영 영상의 분석 정밀도 향상을 위하여 시편 표면에 지름 1mm 흰색 그리드를 특수 도료를 이용하여 도색하였다. 그리드는 좌우 5mm 간격으로 도색되었다. 영상의 분석은 두 그리드(Fig. 5의 Point 3 및 Point 4)의 상대 변위를 추정하므로서 가능하다. 본 논문에서 적용한 표점 거리는 40mm였다.

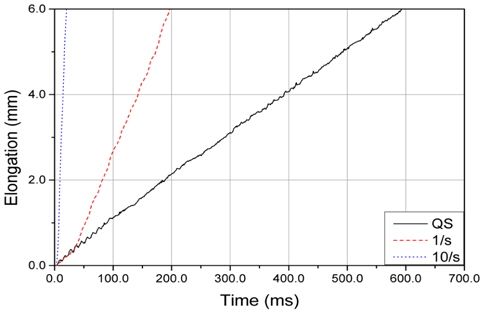

고속 인장 실험에 있어서 가장 중요한 점은 연신의 시작부터 종료(파단)까지 같은 속도가 유지되어야 한다는 점이다. 즉 등속의 연신이 이루어져야 한다. 이를 위하여 HSTM은 가속 구간에 하중을 전달하지 않는 특수 지그를 사용한다. 실험에서 얻은 표점 거리 동영상을 분석하여 나타낸 시간에 따른 연신을 Fig. 6에 나타내었다. 거의 전 연신 구간에 걸쳐 등속성이 잘 유지되었음을 확인할 수 있다.

HSTM으로부터 얻은 인장력(

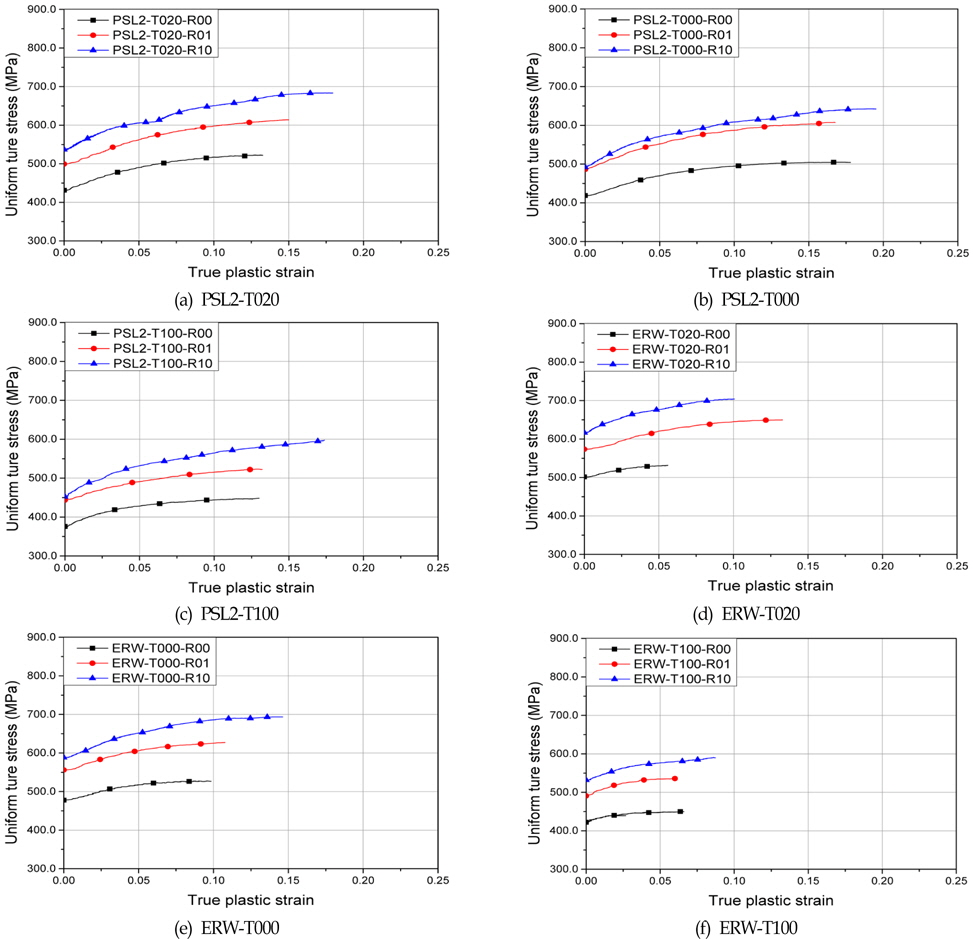

Fig. 7에 보인 것과 같이 소재의 노출 온도가 같다면 변형률 속도가 증가함에 따라 유동 응력이 증가하는 현상이 나타났다. 또한 용접재는 모재에 비하여 항복 강도 및 인장 강도가 증가하는 경향을 보였다. 같은 변형률 속도라면 온도가 증가할수록 유동 응력이 감소하는 경향을 보임을 확인할 수 있다.

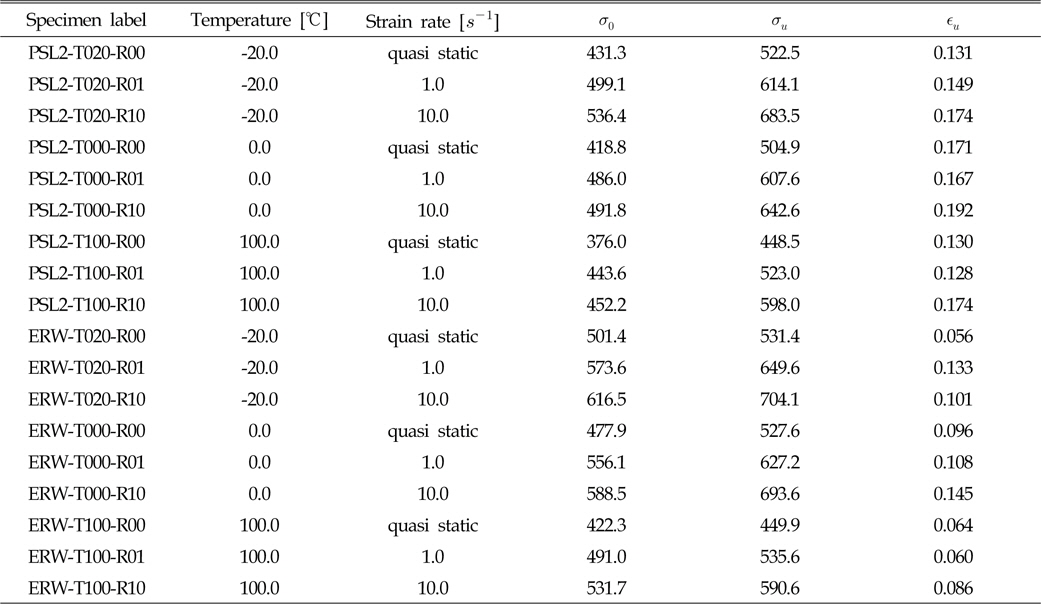

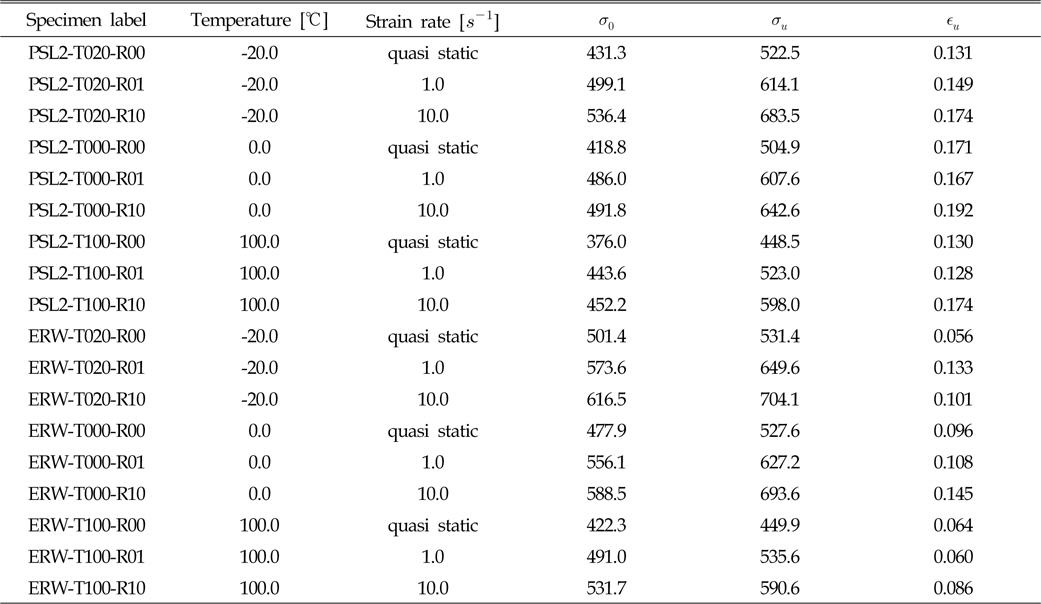

이를 더욱 정량적으로 표현하기 위하여 Table 3에 진항복 강도

[Table 3] Summary of mechanical properties

Summary of mechanical properties

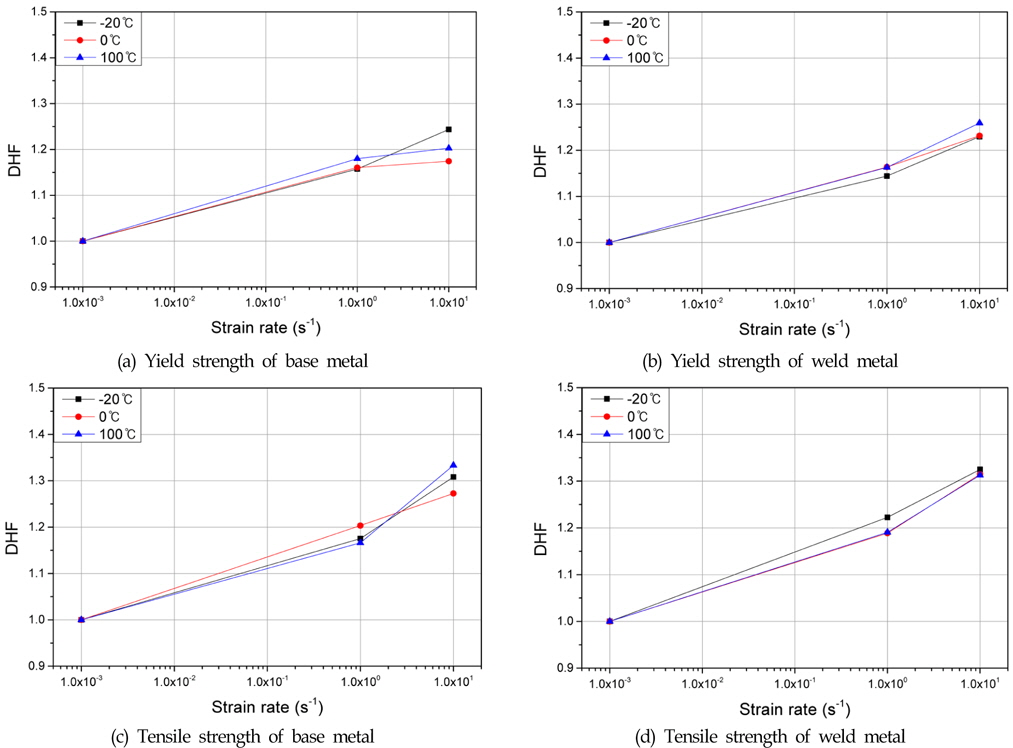

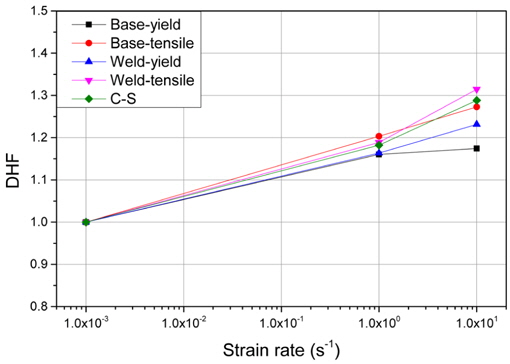

Fig. 8은 각 소재별 변형률 속도의 증가에 따른 유동 응력(항복 강도 및 인장 강도)의 증가 비율을 나타낸다. 이를 통상 DHF(dynamic hardening factor)라고 정의하는데, 준정적 유동 응력에 비하여 동적 유동 응력의 증가율을 나타낸다. 많은 강재는 로그 변형률 속도의 증가에 따라 선형적으로 DHF가 증가하는 양상을 보여주는데 반하여 본 강재는 비선형성이 상당히 강하게 나타남을 확인할 수 있다.

본 논문의 주요 목표 온도는 고온(100℃)이므로, 이 온도에서 소재의 변형률 속도 증가에 따른 특성을 고찰하여 보았다. Fig. 9는 고온에서 변형률 속도의 증가에 따른 모재 및 용접재의 DHF를 나타낸다. 항복 강도와 인장 강도를 이용하여 DHF를 산정하였을 때 DHF의 변화가 서로 다르게 나타남을 확인할 수 있다. DHF는 변형률 속도의 함수일뿐만 아니라 소성 변형률의 함수이기 때문이다(Choung et al., 2011; Choung et al., 2013). 본 논문에서 제시한 실험 결과와 기존의 Cowper-Symonds 구성 방정식(식 (3) 참조)과의 관련성을 고찰하기 위하여 Fig. 8에 Cowper-Symonds 구성 방정식을 동시에 도시하였다. 이때 사용한 Cowper-Symonds 재료 상수는

본 논문에서는 심해저에 사용하기 위하여 API 5L X52N PSL2 소재를 전기 저항 용접으로 제작한 송유관의 설계를 지원하기 위하여, 여러 온도 및 여러 변형률 속도에 대한 실험적인 연구를 수행하였다.

참고 문헌의 고찰로부터 송유관의 최대 온도를 100℃로 결정하였으며, 낮은 온도에서의 특성을 동시에 파악하기 위하여 상온(0℃) 및 고온(100℃)에서의 실험 조건이 설정되었다. 변형률 속도의 범위는 송유관이 경험하게 될 어망 하중, 이나 낙하체 충격 하중, 또는 내부 유체의 급격한 압력 변화를 감안하여 10/s을 최대 변형률 속도로 설정하였다. 이외에도 준정적 및 1/s에 대한 실험 조건이 추가되었다.

시편을 송유관으로부터 제작해야 했으므로, 원주 방향이 판상형 시편의 폭 방향이 되도록 시편을 가공, 제작하였다. 따라서 시편은 용접재 및 모재에 대하여 별도로 제작될 수 있었다. 고속 인장 실험을 수행하기 위하여 유압식 고속 인장 실험기가 이용되었으며, 표점 거리의 연신을 실시간으로 계측하기 위하여 고속 카메라 및 동영상 분석 시스템이 사용되었다. 목표 온도를 시편이 유지할 수 있도록 특수 제작된 저온/고온 겸용 챔버가 사용되었다. 이 챔버의 실험 대기 시간을 도식적으로 제시하므로서 온도에 관한 실험의 신뢰성을 보장하였다.

변형률 속도의 증가는 항복 강도 및 인장 강도를 증가시키는 것으로 확인되었으며, 온도의 증가는 항복 강도 및 인장 강도를 현저히 감소시키는 것이 확인되었다. 실험의 특성상 연신률 대신에 인장 강도에 상응하는 소성 변형률을 비교한 결과, 온도나 변형률 속도에 따른 경향성을 찾기는 어려웠다. 그러나 용접재의 인장 소성 변형률은 모재보다 확실하게 감소하는 것을 확인하였다.

본 논문에서 사용한 소재는 항복 강도 또는 인장 강도의 향상률(DHF)이 로그 스케일로 표현한 변형률 속도에 약간의 비선형성 또는 거의 선형성으로 나타났다. 또한 Cowper-Symonds 소성 경화 구성 방정식에 비교한 결과 재료 상수는

본 논문에서 제시한 데이터의 정량성 확보를 위해서는 좀더 다향한 온도 및 변형률 속도에 대한 추가 연구가 필요하다. 또한 반복 실험을 통하여 제시한 결과의 통계적 신뢰성을 확보하는 것이 중요하다. 송유관 소재는 API 5L X52N PSL1 등과 같이 다양한 소재가 있을 수 있으므로 이에 대한 추가 연구가 필요하다. 본 논문의 주요 결과에서 언급한 바와 같이 모재보다는 용접재가 취성 측면에서 심각한 문제를 발생할 것이므로, 심리스 송유관(Seamless pipe) 또는 용접 방법 또는 접합 방법에 따른 실험 연구가 향후 필요로 된다.