A hydraulic tensile test machine (HSTM) is one of the devices used to obtain the flow stress of a material during high-speed elongation. This paper first describes some features of a newly built HSTM. The improvement histories of the upper and lower jigs, which are the most vital parts of the HSTM, are also presented. We have frequently witnessed test failures with 1st generation jigs and specimens due to slip between the jig and specimen. 2nd generation jigs provide more stable test results, but the use of a longer upper jig induces excessive vibration and consequently makes it difficult to attach an environment chamber. 3rd generation jigs have some advances in terms of the symmetric fastening between the upper jig and specimen, as well as an exemption from direct contact between the lower jig and specimen. The performance of an environment chamber is verified by high and low temperature tests. A high-speed displacement measurement system is introduced based on a high-speed camera and motion-tracking software with aid of a surface grid device for the specimen.

우선박 간의 충돌이나 좌초 사고는 선박에 큰 파공을 발생시켜 침수와 이로 인한 복원성 부족으로 인하여 침몰할 수 있으며, 화물유 또는 연료유 등의 누출을 야기하여 크고 작은 환경 오염 또는 대량 인명 손실을 유발할 수 있다. FPSO(floating production, storage, and offloading)와 같이 석유/가스 생산을 위한 부유식 해양 플랫폼은 보급선(Supply boat) 또는 정기 유조선(Shuttle tanker)과의 충격 또는 충돌 사고 위험성이 항상 존재한다. 이외에도 크레인 작업 중의 운반물 낙하(Dropped object)에 대비한 설계가 필요하고, 생산된 고인화성 가스 유출로 인한 폭발 가능성에 대비한 방폭벽(Blast wall)을 효과적으로 설계할 필요가 있다.

이러한 사고 하중의 대표적인 특징은 소위 충격력이라 불리는 매우 빠른 하중 속도(Loading rate)이며, 구조물의 소성 변형 심지어 파공을 유발한다는 점이다. 이러한 충격력은 구조물의 빠른 변형 속도를 유발하기 때문에 많은 연구자들이 소위 구조물의 내충격성(Crashworthiness)을 평가하거나 예측하기 위한 연구를 수행하여 왔다. 그러나 많은 연구자들이 간과해 왔거나, 간과하기 쉬운 사실은 구조물의 변형 속도가 증가할 경우 구조물의 거동 특성도 변하지만 소재의 저항 능력도 변동적이라는 점이다. 이러한 소재의 저항 능력을 나타내는 물리량은 탄성 구간에서 탄성 계수, 소성 구간에서 유동 응력(Flow stress) 또는 항복 응력(Yield stress) 등을 예로 들 수 있다. 사고 하중은 통상 파공에 이르는 큰 변형을 유발하므로 탄성 구간의 거동은 크게 중요하지 않다.

철강재의 경우 소재의 변형 속도가 증가하면 소재의 저항 능력 즉 항복 응력도 증가하는 성질을 가진다. 공학적으로 소재 차원에서 변형 속도를 나타내는 물리량이 변형률 속도(Strain rate)이며 단위 시간당 변형률의 변화량을 나타낸다. 많은 연구자들은 하중 속도와 변형률 속도를 동일시 하거나 비례적인 관계에 있을 것으로 예측하지만, 항상 이런 관계가 유효하지는 않다. 즉 하중 속도가 느리더라도 구조물의 변형률 속도가 국부적으로 높게 발생할 수 있다. 이는 작은 외력이 작용하더라도 국부적으로 높은 응력 집중이 발생하는 것과 동일한 논리이다. Choung et al. (2010)는 진자형 충격체를 보강판에 충격시킬 때 발생하는 변형률 속도를 실험 및 수치해석을 통하여 예측한바 있는데 불과 5knots(2.57m/s)의 충돌 속도가 거의 2000/s에 이르는 변형률 속도를 순간적으로 유발시킬 수 있음을 제시하기도 하였다.

하중을 받는 어떤 구조물의 변형률 속도가 작아서 발열로 인한 열전도 효과(Heat transfer effect), 관성력 효과(Inertia effect), 응력파 전파 효과(Stress wave propagation effects) 등을 무시할 수 있다면 이를 준정적(Quasi static) 문제로 간주할 수 있다. 이를 보장하기 위한 최대 변형률 속도는 1/s 정도로 간주된다. 반면 최대 100-200/s 이하를 중변형률 속도(Intermediate strain rate)로 간주한다(ASM, 2000; Choung et al., 2011). 강재의 경우 변형률 속도가 1/s에만 이르더라도 상당한 항복 응력의 증가가 발생하는 것으로 알려져 있으므로 중변형률 속도에 대한 변형률 속도효과를 규명하는 것이 매우 중요하다. 그러나 중변형률 속도에서 관성력의 효과가 상당히 커지며, 응력파 전파도 하중 계측에 영향을 미칠 수 있으므로 지그(Jig)라 불리는 시편 고정 장치의 특별한 설계가 요구된다. 반면 구조물의 변형 중에 발생한 열은 소산(Dissipation)될 시간이 비교적 충분해서 온도 상승으로 인한 소재의 물성치가 변화하지는 않는 것으로 알려져 있다. 즉 중변형률 속도에서는 등온 상태(Isothermal condition)를 가정한다 (ASM, 2000). 탄도학(Ballistics)이나 자동차의 고속 충돌과 같은 문제에서는 1000/s 이상의 고변형률 속도가 발생하며, 이를 고변형률 속도(High strain rate)로 간주한다. 이 구간에서는 관성력 효과 및 응력파 효과는 극심하게 증가하며, 구조물의 변형 시간이 너무 짧아 발생한 열이 주변에 전파할 시간이 거의 없는 단열상태(Adiabatic condition)로 간주한다. 따라서 발열로 인한 유동응력의 감소를 반드시 고려해야 한다(ASM, 2000).

전술한 바와 같이 선박이나 해양 플랫폼에서 발생할 수 있는 사고와 이로 인한 구조 손상 중에 구조물에 발행하는 변형률 속도는 높은 중변형률 속도 범주로 간주할 수 있다. Kolsky bar 또는 Split Hopkinson pressure bar (SHPB)라고 불리는 장치는 고변형률 속도의 실험에 적합한 것으로 알려져 있지만, 중변형률 속도에 적용한 사례도 최근 보고되고 있다(Cadoni, et al., 2012; Shim and Mohr, 2009; Song et al., 2007). 그러나 SHPB의 경우 시편의 길이에 큰 제약이 있고, 특히 시편의 단면적이 증가하거나 강도가 높은 소재의 경우, SPHB의 규모가 현저히 대형화되어야 하는 문제점을 가지기 때문에 통상 복합 소재 (Composite material) 시편이나 작은 금속 시편을 이용해야하는 제약 사항이 있다. 반면 유압 서보 밸브형(Hydraulic servo valve type) 고속 인장 실험기(High speed tensile test machine, HSTM) 구조는 SHPB보다 복잡한 편이지만, 시편의 길이와 시편 소재의 강도에 비교적 덜 민감한 장점을 가진다.

본 논문에서는 최대 사용 압력 300bar (30MPa) (최대 사용 하중 10.6tonf) 용량의 유압 서보 밸브형 HSTM을 이용하여 고속인장 실험을 수행하기 위한 부대 장비의 설계 과정을 설명할 것이다. 특히 고강도 프레임의 진동, 지그의 진동, 시편의 진동 등과 같은 고주파수 진동이 하중 신호에 조합되어 나타나기 때문에 이 신호를 적절히 억제하거나 제거하는 경험적인 연구 결과를 제시할 것이다. 그리고 시편 및 지그의 형상 변화에 따른 개선 연구를 수행하여 실험 데이터의 신뢰성을 향상 시킨 사례를 제시할 것이다. 저온 고온 겸용 챔버를 활용한 시편의 온도 계측 사례를 소개하고, 고속 카메라(High speed video camera)를 이용한 변형 과정 분석을 제시할 것이다.

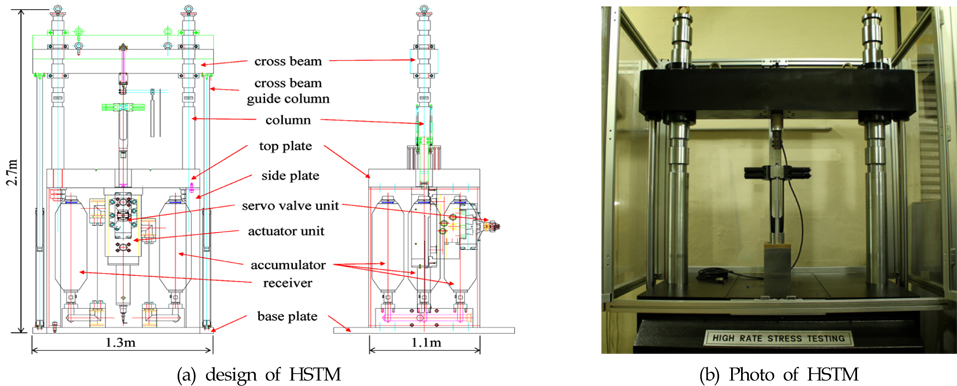

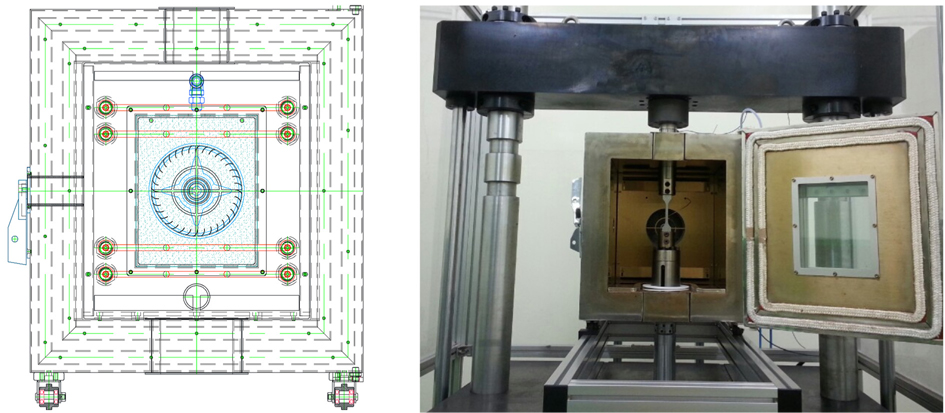

본 HSTM은 Fig. 1에 보인바와 같이 1300mm(폭) × 800mm (깊이) × 2700mm(높이)의 치수를 가진다. 주요 구조 부재인 상판(top plate)이 측판(side plate) 위에 조립된 형태이며, 측판은 기초판 (base plate)에 고정된다. 두 개의 기둥이 상판에 볼트로 고정되고 상부 지그를 고정할 수 있는 가로보(Cross beam)가 기둥에 의하여 고정된다. 기둥에는 가로보를 고정할 수 있는 요철이 5단계로 가공되어 상하 방향으로 높이 조절이 가능하도록 설계되었다.

상판, 측판, 기초판으로 구성된 내부 공간에 각종 유압 장치가 위치한다. 공간의 중심에 액튜에이터(Actuator)가 위치한다. 액튜에이터 실린더의 설계 속도 15m/s 및 설계 스트로크(Design stroke) 250mm를 감안하여 실린더의 방출 유량은 대략 53

액튜에이터 실린더에 고압(300bar 또는 30MPa) 및 고속(15m/s)의 유량을 발생시키기 위하여 설계 유량이 30

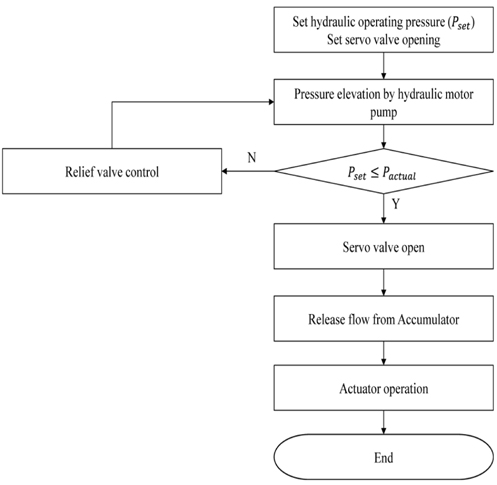

질소 가스 압축을 위한 축적기 최대 사용 압력은 300bar(30MPa)이며, 그 이하로 사용자 설정이 가능하다. 유압 모터 펌프를 이용하여 축적기 압력을 상승시키며, 축적기 실제 압력(

액튜에이터의 총 설계 스트로크는 330mm이며, 실린더가 총 스트로크에 도달하기 전 감속을 통하여 액튜에이터 실린더의 파손을 방지할 수 있다. 이를 위하여 실린더 작동유 출구의 위치를 실린더 하부로부터 55mm 상부에 위치시켜 감압이 수행되도록 설계되었다. 그러나 작동유 출구의 지름이 50mm이므로 실린더 하부로부터 80mm지점부터 실제 감압이 시작될 것으로 예측된다. 실험기를 운용하면서 실측한 총 스트로크는 대략 280mm정도로서, 총 설계 스트로크는 330mm를 감안하면 감압 시작 이후 30mm 정도의 하방 운동이 포함된 결과로 추정할 수 있다. HSTM의 작동원리를 유압 장치의 작동 순서에 따라 Fig. 2에 나타내었다.

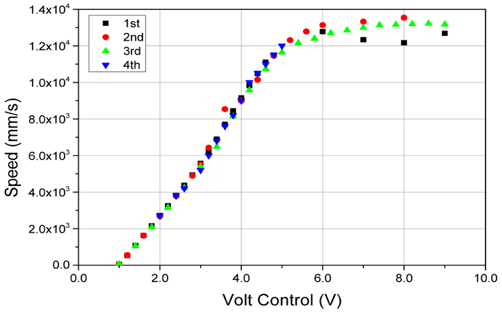

전술한 바와 같이 사용자가 설정한 컨트롤 시스템의 전압 크기는 서보 밸브 개폐도를 결정하므로, 본 실험에 앞서 고속 인장 성능 검사를 수행하여 전압 크기와 스트로크 속도의 상관 관계를 분석할 필요가 있다. Fig. 3에 보는 바와 같이 총 4회에 걸쳐 상관관계 분석을 수행하였으며, 작동유의 온도 범위는 13℃-36℃였다. 최대 속도는 대략 8V내외에서 12m/s로 관측되었으며, 이때의

3.1.1 지그 및 지그 부대 장비

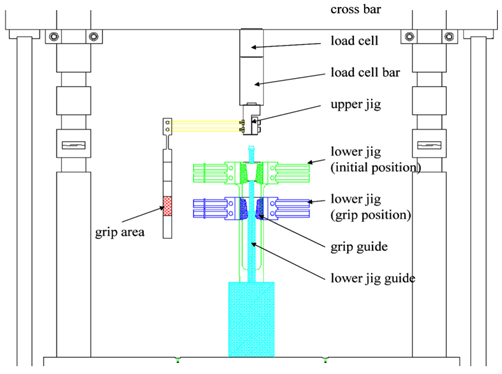

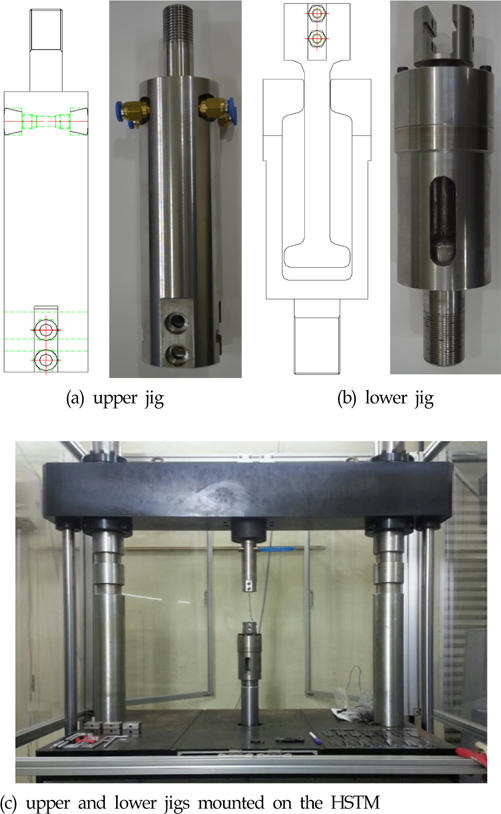

인장 하중을 계측하기 위하여 5톤급 스트레인 게이지형 로드 셀(Load cell)을 사용하였으며, 이를 가로보에 고정시키기 위한 두랄루민 소재의 봉 (load cell bar)을 제작하였다. 판상형 시편의 상부를 고정하기 위한 상부 지그(Upper jig)는 두랄루민 소재 봉에 연결된다. 하부 지그(Lower jig)는 실험의 시작시에 등속 이동을 보장하기 위한 특수한 형태로 설계되었다(Fig. 4 참조). 즉 하부 지그의 이동 초기에 시편과 접촉하지 않고, 등속 운동 후에 시편의 하부를 마찰하면서 시편에 인장력을 발생시키는 메커니즘으로 설계되었다. 이를 위하여 그립 가이드(Grip guide)가 하부 지그 내부에 장착된다. 하부 지그는 하방 운동중에 회전 운동을 방지하기 위한 하부 지그 가이드(Lower jig guide)에 의하여 지지되며, 하부 지그의 하부는 풀림 방지 나사(Spiral washer)를 이용하여 액튜에이터와 체결된다.

3.1.2 시편

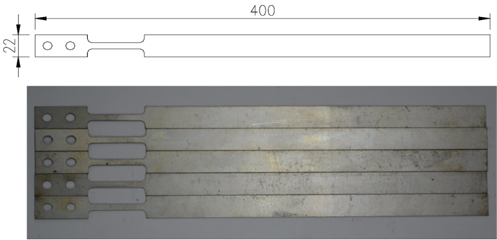

시편은 Fig. 5에 보인바와 같이 하부 지그가 등속도에 도달한 후에 시편에 인장력을 전달하도록 시편의 하부가 상부에 비하여 긴 비대칭 형상이다. 또한 전체 길이는 400mm로서 매우 긴 형상의 시편이다. 시편의 마찰 고정이 발생하는 수직방향 위치는 시편의 두께에 따라 약간의 편차가 있지만 대략 100mm 가속 운동 구간을 감안하여 길게 설계되었다.

3.1.3 실험 결과 및 분석

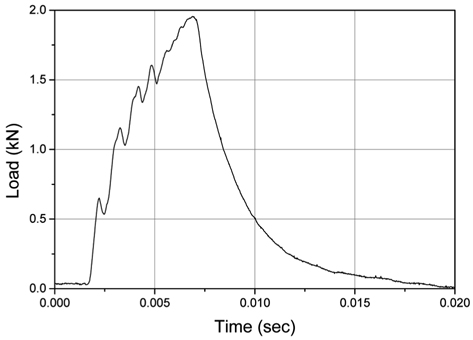

Fig. 6은 6m/s 스트로크 속도로 1세대 시편(두께 1mm)을 고속 인장 실험한 결과이다. 하부 지그가 시편을 마찰 고정하지 못하고 미끌림(Slip) 때문에 반복적인 하중의 증감이 발생한 것으로 추정된다. Fig. 5에 보인 바와 같이 세장한 시편의 두께가 얇을 경우, 시편 가공으로 인하여 시편에 초기 변형이 발생하고 진직도(Straightness)가 결여된다. 시편의 초기 변형은 실험을 위한 시편의 설치를 어렵게 만드는 요인 중의 하나로 작용하였다. 반면 시편의 두께가 두꺼우면 높은 마찰력을 요구하므로 미끌림 현상이 심화되는 것을 관찰할 수 있었다.

또한 하부 지그와 하부 지그 가이드의 미소한 마찰로 인하여 하부 지그 가이드의 풀림 방지 나사 체결이 느슨해지는 현상이 발생하여 계측 신호에 많은 잡음이 포함되는 문제점도 발생하 였다. 이러한 문제점을 종합적으로 해결하기 위하여 2세대 부대 장비 및 시편의 개발이 필요하였다.

3.2.1 지그, 지그 부대 장비, 시편

스트레인 게이지형 로드셀은 중변형률 속도 실험 영역에서의 데이터 응답속도가 느리고, 온도 범위가 −10℃에서 70℃로 저온 및 고온 실험에 적합하지 않다. 최근 연구 동향을 살펴보면 압전형 로드셀을 사용하여 중변형률 속도뿐만 아니라 고변형률 속도 영역에서 실험을 수행한 바 있다(Zhu, et al. 2011; Schobig, et al. 2008; Silva, et al. 2010). 본 연구에서도 정격 용량 35톤 압전형 로드셀로 교체하였으며, 온도 범위는 −54℃-121℃, 최대 주파수는 40,000Hz이다.

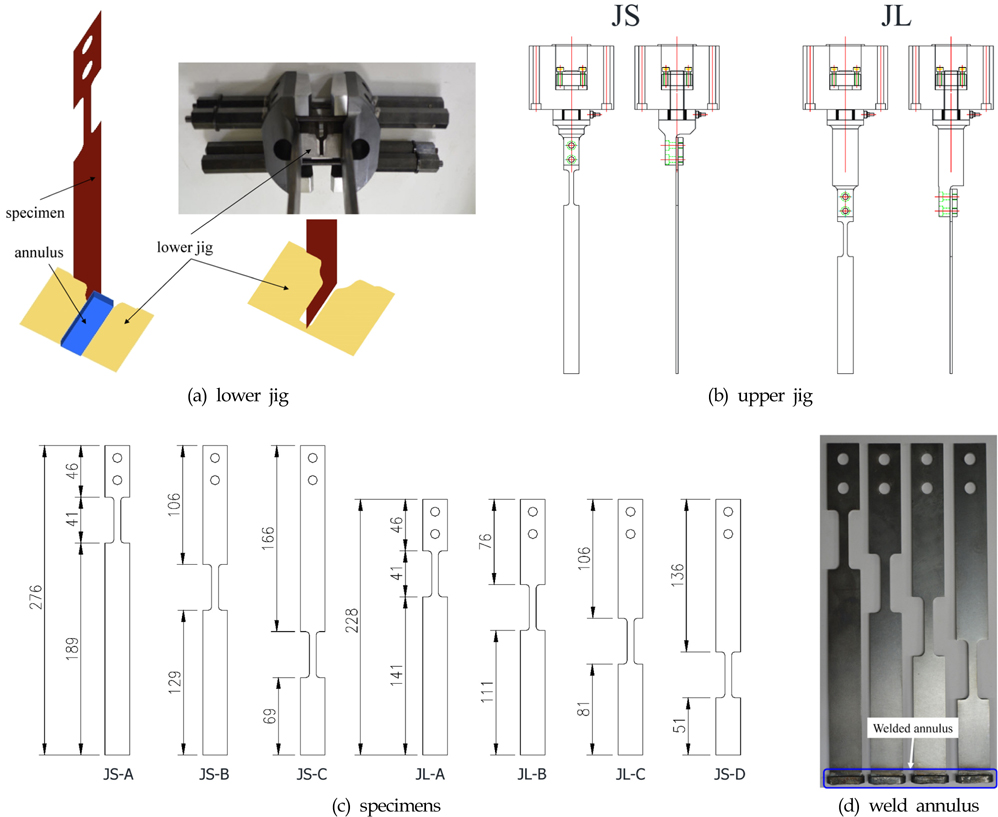

2세대 하부 지그는 액튜에이터의 수직 하방 운동에 의해 시편과 하부지그의 직접적인 충돌이 이루어지도록 수정되었다 (Fig. 7 (a) 참조). 반면 상부 지그의 길이에 대한 민감도를 확인하기 위하여 Fig. 7 (b)와 같이 길이가 서로 다른 두 종류의 상부 지그를 제작하였다. 이에 따라 시편의 길이도 두 그룹으로 제작될 수 밖에 없었으며, 이를 Fig. 7 (c)에 나타내었다. 시편의 하부에는 하부 지그와의 접촉을 유발하기 위하여 판상형 시편의 하단에 타원형 환형(Annulus)이 용접되었다(Fig. 7 (a) 및 (d) 참조).

3.2.2 실험 결과

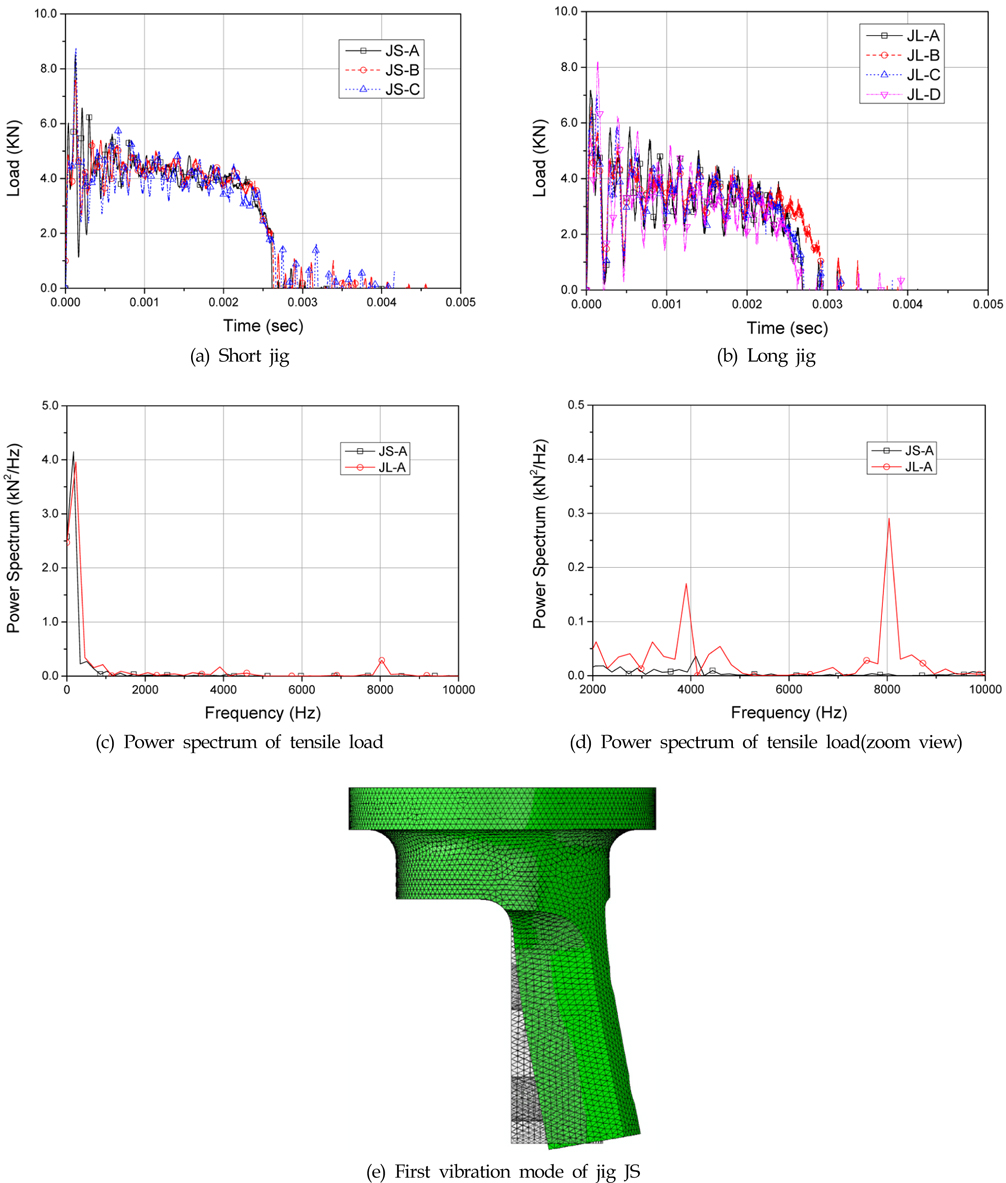

Fig. 8은 스트로크 속도 기준 약 6m/s으로 시편을 고속 인장 실험한 결과이다. 1세대 부대 장비를 이용한 실험 결과에 나타났던 미끌림은 완전히 제거된 신호를 나타내었다. 짧은 지그에 비하여 긴 지그를 사용할 경우 진동 신호 (ringing)가 증가하는 현상을 Fig. 8 (b)로부터 확인할 수 있었다. 반면 시편 평행부의 위치에 따른 신호 변동성은 유의하지 않은 것으로 추정하였다. 지그의 길이에 따른 신호의 변동성을 정량적으로 분석하기 위하여 푸리에 분석을 실시한 결과 8000Hz (JS) 및 4000Hz (JL) 내외에서 공진(Resonance) 신호가 감지되었다. 지그의 길이가 달라지면 시편에 인장력이 가해지는 위치가 변동하므로, 공진 신호가 완벽하게 지그의 길이 변화에 기인한 것으로 추정할 수는 없었지만, 지그의 횡진동에 기인했을 것으로 추정할 수 있었다.

이를 규명하기 위하여 지그 JS의 상면이 완전 고정된 경계조건을 가질 때 고유 진동수 모드를 분석한 결과 Fig. 8 (e)와 같이 횡진동 모드가 1차 모드이고, 이때의 진동수는 약 5000Hz였다(Simulia, 2008). 지그 JL의 경우에도 유사한 고유 진도 모드가 관측되었으며, 고유 진동수는 약 2100Hz로서 상대적으로 저주파수에서 발생하는 것을 알 수 있었다. 하부 지그의 충격 가진, 시편의 볼트 체결력, 시편의 진동수 등에 대한 종합적인 고려가 되지 않아서 실측 고유 진동수와 해석 고유 진동수에 차이를 나타내긴 하지만, 상부 지그의 횡진동이 하중 계측 신호에 큰 영향을 미치고 있음을 확인할 수 있었다.

3.3.1 지그

본 연구에서는 저온 및 고온의 고속 인장 실험이 수행되는 것을 목표로 하였기 때문에 상부 지그의 가진을 감소시킬 수 있도록 상부 지그의 비대칭 체결(Fig. 7 (b) 참조)을 대칭 체결로 변경하였다. 또한 로드셀로 전달되는 열을 방열시키기 위하여 수냉식 방열관 2줄이 설치되었다 (Fig. 9 (a) 참조).

2세대 부대 장비의 경우 하부 지그의 하방 운동 중에 시편을 접촉하면서 인장력을 전달하기 때문에 시편의 형상이 여전히 길어야 한다는 단점이 있었다. 긴 시편은 모재가 판부재일 경우 박판으로 가공하는데 시간이 오래 걸리고, 환상의 용접으로 인한 잔류 응력이 발생할 가능성이 많으며, 가공비가 매우 고가이다. 그리고 하부 지그의 충격력이 시편에 직접 가해지는 단점이 있으므로, 이를 개선하기 위하여 하부 지그를 Fig. 9 (b)과 같이 설계 및 제작하였다. 시편의 하부는 상부 지그에 동일한 그립을 이용하여 하부 지그에 체결되므로 대칭 체결이 된다. 하부 지그의 외관이 하방 운동하다가 하부 지그의 내관과 접촉하면서 인장력을 전달하는 기구를 가지도록 하부 지그가 설계 및 가공되었다. 하부 지그의 외관에는 큰 공기 구멍을 배치하여 외관 내부의 진공이나 과압을 방지하였다. Fig. 9 (c)는 상부 지그 및 하부 지그가 조립된 HSTM을 나타낸다.

Fig. 9 (b)에 나타낸 지그는 다양한 참고문헌(Fitoussi et al, 2005; Othman et al, 2009; Zrida et al, 2010; Zhu et al, 2010; Zhu et al, 2011; Schobig et al, 2008) 조사를 통하여 설계되었다. 이와 같이 설계된 지그는 대칭 시편의 사용이 가능하도록 하며, 액츄에이터 실린더의 회전에 영향을 받지 않는다. 2세대 하부 지그와 달리 형상이 단순하여 챔버의 설치 및 운용이 자유로워 졌으며, 등속 운동 구간의 변화에 따라 시편의 길이를 변경할 수 있는 장점이 있다. Fig. 9 (b)에 나타난 상부지그에는 저온 및 고온 실험에서 로드셀의 안정적인 온도 유지를 위해 냉각수 순환 장치가 설치된 모습을 확인할 수 있다.

3.3.2 시편

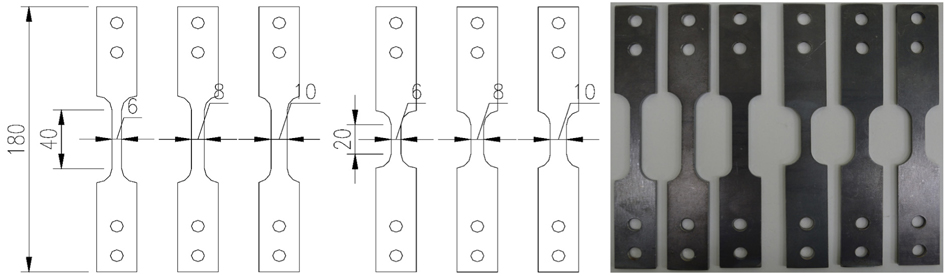

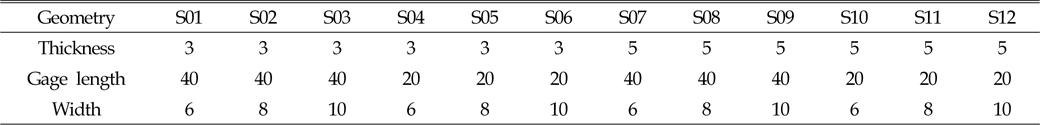

3세대 지그에 사용될 시편은 FIg. 10에 나타난 바와 같이 상하 대칭 형상이다. 3세대 지그에 사용될 시편의 최적 치수를 도출하기 위하여 시편의 평행부 길이(20mm, 40mm), 평행부 폭(6mm, 8mm, 10mm), 두께(3mm, 5mm)의 변화에 따라 총 12종류의 시편이 설계 및 제작 되었다 (Table 1 참조).

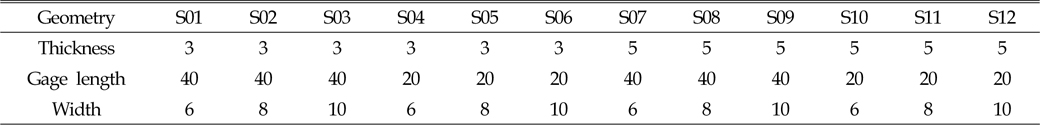

[Table 1] Dimension of 3rd generation specimen for parametric study

Dimension of 3rd generation specimen for parametric study

3.3.3 실험 결과

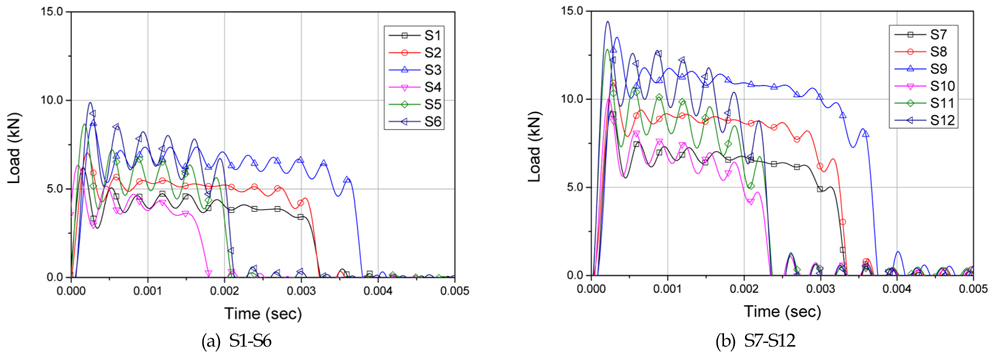

본 장비의 계측 시스템에 고주파수 진동 신호를 제거하기 위한 필터가 장착되었으며, 기본 필터 주파수(Cutoff 주파수)는 3000Hz로 설정되었다. Fig. 11은 3세대 지그 및 시편을 적용하여 실험한 결과를 나타낸다. 2세대 지그 및 시편을 적용한 결과에 비하여 상당히 향상된 하중 신호를 얻었음을 확인할 수 있었다.

그러나 시편의 형상에 관계없이 2세대에서 볼 수 없었던 정현파형의 하중 신호가 계측되었다. 정현파형은 하부 지그의 외관이 내관과 접촉하면서 발생하는 충격 신호로 추정되며 이를 완화하는 것이 3세대 지그의 향후 개선 사항으로 판단할 수 있다.

시편 평행부의 길이에 따른 신호의 변동성은 거의 없지만, 평행부가 길수록 파단 연신에 도달하는 시간이 길어지는 현상만이 관측되었다. 평행부 폭 및 시편 두께의 증가는 하중의 크기를 증가시키지만, 이로 인한 별도의 신호 변동성을 감지할 수 없었다.

3.4.1 환경 챔버

LNG 슬로싱 하중을 받는 화물창은 극저온 상태에서 순간적으로 매우 높은 변형률 속도를 예측할 수 있다. 최근 러시아 야말 반도의 가스를 운송하기 위한 LNG 운반선의 선체는 −60℃에서 유빙 또는 평탄빙과의 충격이 예상되므로 비교적 높은 변형률 속도를 예측할 수 있을 것이다. 원유 이송을 위한 심해저 파이프 라인 또는 플로우 라인 등은 생산 유체의 고온 변동 압력을 경험하므로 변형률 속도의 영향을 무시할 수 없을 것이다. 이외에도 화재와 같은 사고 상황 하에서 헬리콥터 이착륙으로 인한 헬리데크도 높은 변형률 속도에 저항하도록 설계되어야 한다. 이와 같이 다양한 해양구조물이 높은 변형률 속도를 경험하는 상황을 고려할 수 있는 환경 챔버의 구축이 필수적이다. 본 연구에서는 극저온(−200℃)에서 고온(300℃)까지 운용이 가능한 챔버를 제작하였으며, 저온 환경은 액화 질소 그리고 고온 환경은 내장 전로를 이용하여 조성이 가능하다 (Fig. 12 참조). 본 챔버의 내부에는 기본적으로 2개의 온도 센서가 부착되어 있으며, 각각 챔버 내부의 환경 온도(Ambient temperature)와 시편 온도(Specimen temperature)를 계측한다. 온도 센서를 제어하기 위한 온도 제어기 및 기록 장치가 챔버 외부에 위치한다.

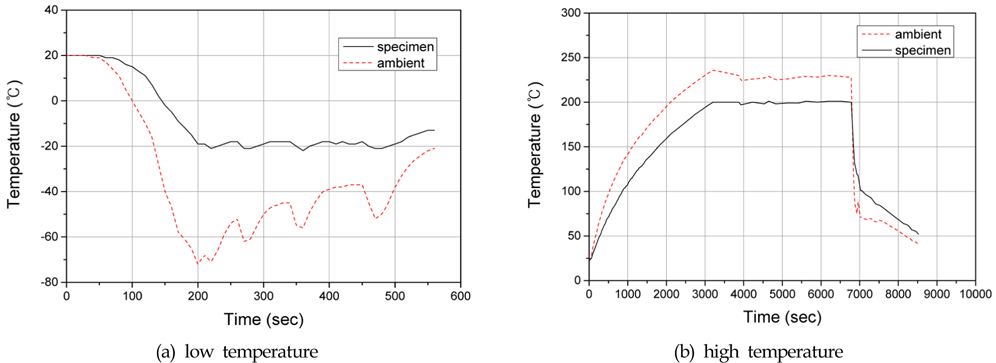

Fig. 13은 환경 온도 및 시편 온도를 각각 고온(200℃) 및 저온(−20℃)에서 계측한 예를 보여준다. 저온의 경우, −40℃ 강하를 위하여 대략 100초 정도의 시간이 소요되었으며 산술적으로 −200℃에 도달하는데 5분 정도이지만 급격한 액화 질소의 투입은 챔버 내부의 투시성을 결여시키므로 대략 10℃ 강하를 위하여 1분 내외의 시간을 소요한다. 시편의 온도를 목표 온도로 유지하기 위하여 액화 질소의 분사가 간헐적으로 이루어지며 이때마다 환경 온도의 증감이 있음을 Fig, 13 (a)로부터 알 수 있다. 반면 고온의 경우 목표 온도에 도달하기 위하여 지속적인 환경 온도의 증가가 관측되었으며, 목표 온도에 도달 후에는 안정적인 환경 온도가 유지되는 것을 확인할 수 있었다. 고온 실험의 경우 200℃에 도달하는데 50분 정도가 소요되었으며, 목표 온도에 도달 후에 안정적인 환경 온도가 유지되는 것을 확인할 수 있었다(Fig. 13 (b) 참조).

3.4.2 변위 계측

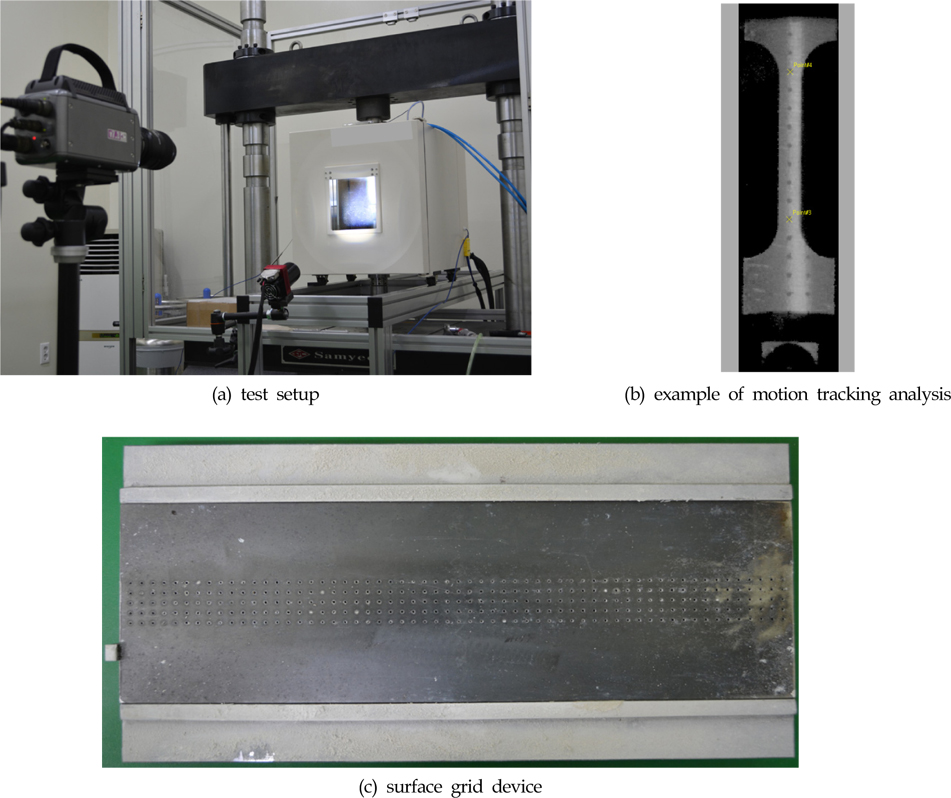

본 연구에서 소개하는 HSTM은 시편에 관성력이 크게 작용하기 때문에 일반적 UTM(universal test machine)에 적용하는 신률계(Extensometer)의 사용이 불가능하다. Zhu, et al. (2011)은 레이저 신률계를 사용한바 있으며, Othhman et al.(2009), Raisch and Moginger(2010), Silva et al.(2010)는 고속 카메라를 사용하여 시편의 변위를 계측한 바 있다. 본 연구에서는 전술한 바와 같은 환경 챔버를 사용하기 때문에 레이저 신률계의 사용이 불가능하였으며, 따라서 고속 카메라를 이용하였다. 고속 카메라를 이용하여 계측된 영상은 운동 분석(Motion tracking) 소프트웨어를 이용하여 특정한 표점간의 변위로 환산된다. Fig. 14 (a)는 챔버 내부를 촬영하고 있는 고속 카메라를 나타내고 있으며, Fig. 14 (b)는 100K frame/s (초당 10만장)의 속도로 촬영된 시편의 변위 추적을 예시적으로 나타내었다. Fig. 14 (c)와 같은 표면 그리드 장치를 이용하여 시편의 표면에 그리드를 도색할 수 있다. 시편의 표면에는 고온 또는 저온 환경에서 내구성이 뛰어난 특수 페인트가 사용되어야 변형 중 그리드의 손상을 최소화하여 변위 계측의 품질을 높일 수 있다.

선박 및 해양플랜트의 주요 부재에 대한 구조 설계는 준정적 하중을 경험하고 후크의 법칙이 적용되는 선형 탄성의 가정 하에 수행되고 있지만, 운항 해역 또는 운용 해역의 극한화에 따라 동적 충격 하중을 고려하는 설계 및 소성을 허용하는 설계에 대한 요구는 늘어나는 추세이다. 소위 비선형 구조 역학이라 불리는 엔지니어링 기법의 가장 핵심적인 부분이 고속 변형에 대한 유동 응력의 확보이다.

본 논문에서는 해양 구조물이 실제로 경험할 수 있는 변형률 속도의 범위가 중변형률 속도임에 착안하여 중변형률 속도에서 사용 가능한 서보 제어형 고속인장실험기(HSTM)의 사양 및 작동 원리에 대하여 설명하였다. 또한 서보 밸브의 개폐도 제어에 따른 인장 속도의 변화를 실험적으로 제시하였다.

시편에 등속 인장을 유발하도록 설계된 지그는 HSTM에 있어서 가장 핵심적인 부품이며, 지그의 세대 교체에 따른 시편의 설계 변경 과정을 기술하였다. 등속 운동하는 지그가 시편에 하중을 전달하는 순간 발생하는 충격은 관성력 (가속도에 기인하는 힘)과 이로 인한 응력파의 전파를 유발하고 이들은 로드셀로부터 계측되는 하중 신호에 과대 진동을 생성하므로 이를 적절히 제어할 수 있는 지그 및 시편의 설계가 필요하였다.

1세대 지그는 등속 운동 중에 판상형 시편을 마찰력에 의하여 인장력을 전달하는 유형이었지만, 안정적인 마찰력의 확보에 문제가 있어서 실험 데이터의 실패율이 높았다.

2세대 지그는 미끌림 현상을 제거하고자 하부 지그의 그립방식을 마찰식에서 접촉식으로 변경하였다. 이에 따라 시편의 하단에 환상을 용접하도록 변경하였다. 지그의 길이를 두가지로 제작하고 이에 따른 다양한 종류의 시편을 제작하여 실험한 결과 지그의 길이가 길어질수록 진동이 크게 발생하였고 시편의 형상에 따른 변동성은 크지 않았다. 본 연구에서는 저온 및 고온의 실험 환경을 조성하기 위한 챔버를 사용해야 했기 때문에 지그의 길이가 길어야 했다. 긴 지그에서 발생하는 진동 발생을 최소화시키기 위하여 3세대 지그를 설계 제작하였다.

3세대 상부 지그의 특징은 시편이 대칭 체결되도록 변경된 것이고, 3세대 하부 지그의 특징은 등속 운동하는 내관이 외관을 접촉하면서 시편에 등속 운동을 유발하도록 고안된 것이다. 이로 인하여 상하 대칭인 시편의 사용이 가능해졌다. 3세대 지그에서도 진동 신호가 관찰이 되었으며 이는 내관이 외관에 접촉하면서 발생하는 관성력에 기인하는 것으로 파악하고 있다.

이러한 실험 시스템에 부대 장비로서 사용되는 환경 챔버 및 변형 계측 시스템에 대하여 설명하였다. 환경 챔버의 고온 및 저온에 대한 성능 실험 결과를 예시하였으며, 이로부터 환경 챔버의 유용성을 확인할 수 있었다. 또한 고속 인장하는 시편의 변위를 계측하기 위하여 저온 또는 고온에서 보존성이 우수하게 제조된 특수 도료를 이용하여 시편의 표면에 도색하고 고속카메라를 이용하여 시편을 촬영한 후 운동 추적 프로그램을 이용하여 표점 거리의 변위를 계측하는 시스템에 대하여 설명하였다.

고속인장실험에서 진동 신호의 저감을 위하여 신호 처리 기법의 사용은 필수적이며, 푸리에 필터링 기법은 대표적인 신호처리 방법이지만 이에 대한 합리적인 기준 주파수의 설정 연구가 필요하다. 향후 연구로서 3세대 하부 지그의 내관과 외관이 직접 접촉하여 발생하는 진동을 억제할 수 있는 기계적 장치의 개발이 필요하다.