Regular high-strength carbon steel is currently the most commonly used pipe material for onshore and offshore pipelines. The corrosion of offshore pipelines is a major problem as they age. The collapse of these structures as a result of corrosion may have a heavy cost is lives and assets. Therefore, their monitoring and screening is a high priority for maintenance, which may ensure the integrity and safety of a structure. Monitoring risers and subsea pipelines effectively can be accomplished using eddy current inspection to detect the average remaining wall thickness of corroded low-alloy carbon steel pipelines through corrosion scaling, paint, coating, and concrete. A test specimen for simulating the offshore pipeline is prepared as a standard specimen for an analysis and experiment with differential bobbin eddy current sensors. Using encircling coils, the signals for the defect in the simulated specimen are analyzed and evaluated in experiments. Differential bobbin eddy current sensors can diagnose the defects in a specimen, and experiments have been carried out using the developed bobbin eddy current sensor. As a result, the most optimum coil parameters were selected for designing differential bobbin eddy current sensors.

원유채굴 수심이 심해로 깊어짐에 따라 상승하는 수압에 견디기 위해 파이프라인 부설 시 점차 두꺼운 고가의 배관 적용 요구가 많아지고 있다. 해양, 특히 심해 유정의 경우, 깊은 수심, 고온, 고압 등의 까다로운 환경조건으로 인해 개발에 있어 많은 어려움이 있으므로 이를 극복하면서 해양구조물의 신뢰성을 높이기 위한 새로운 구조설계 방법이 개발되고 있으며(Lee and Kim, 2014; Lee et al., 2014), 다양한 부식 환경 하에서 발생하는 손상을 검출하기 위한 비파괴 검사법도 개발되고 있다(Xu et al., 2014).

해양 자원개발이 갖는 또 다른 어려움은 해양이라는 부식이 잘 발생하는 환경조건, 이와 더불어, 유정으로부터 운반되는 생산유체 속에는 파라핀계 탄화수소(CnH2n+2) 뿐만 아니라 부식을 유발하는 높은 농도의 염화나트륨(NaCl) 및 황화수소(H2S)와 이산화탄소(CO2) 등을 함유하고 있기 때문이다.

황화수소(H2S)와 이산화탄소(CO2)는 공식(Pitting corrosion)과 용접열영향부와 용착금속에 가로균열, 세로균열 등 저온균열을 유발한다. 또한 파이프라인 내에 흐르는 생산유체의 흐름속도에 따라 밴드(Bend), 엘보우(Elbow), 티(Tee), 밸브, 노즐 등에서 발생하는 난류 또는 캐비테이션에 의한 침식부식(Erosion-corrosion) 이 발생하기도 한다(API, 2007; DNV, 2007).

근래의 설계와 새로운 기술이 적용되어야 하는 더욱 심각한 조건의 응력, 온도, 부식 등에 노출되는 경우에는 고성능의 합금을 필요로 한다. 그러나, 고강도와 내식성을 가진 새로운 합금들이 인장응력과 부식환경이 함께 작용하여 발생하는 환경기인균열(Environment-assisted cracking)에는 오히려 더 민감한 경우가 많아 그 결과 환경기인균열의 발생은 급격히 증가하고 있다(Wika, 2012).

응력부식균열(Stress corrosion cracking), 부식피로균열(Corrosion fatigue cracking), 수소기인균열(Hydrogen induced cracking)는 그 발생기구의 규명이 힘들고, 발생 가능성 또한 예측하기 어렵기때문에 가장 위험한 부식 형태(Catastrophe effect)에 속하며, 해양 및 석유화학산업에서 많은 사고의 원인이 되고 있다. Restrepo 등의 조사에 의하면, 2002년 1월부터 2005년 12월까지 미국의 파이프라인 사고 1582건 중 배관 부식에 의한 사고가 213건(13.5%)으로 가장 많은 비중을 차지하였다(Restrepo et al., 2009).

최근, 이러한 부식을 방지하기 위하여 내식 합금(CRA, Corrosion resistant alloy) 재료인 Duplex stainless steel (22 Cr), Super duplex stainless steel (25 Cr), Stainless steel (316L, 625, 825, 904L), Ni (Invar), Titanium 등을 사용하여 주로 탄소강이 사용되는 파이프라인 내부에 클래드(Clad) 또는 라인드(Lined) 형태의 파이프라인으로 가공하여 적용하는 사례가 증가하고 있다(Yu et al., 2014).

하지만, 내식합금도 특정 부식 환경 조건에서 여전히 공식, 틈새부식, 갈바닉 부식 등에 민감하다. 해양파이프라인에서 발생한 공식사례를 Fig. 1에 나타내었다.

방식설계에도 불구하고 고가의 생산설비를 보전하기 위하여 정기적인 배관 내·외부 부식을 정밀하고 또한 신뢰성 있는 비파괴 검사 기법이 요구된다. 비파괴검사 방법에는 여러 가지가 있으나 와전류 검사법은 정밀하게 센서를 이용하여 관내 부식 또는 침식에 의한 결함을 검출할 수 있을 뿐만 아니라, 전자기장 특성 때문에 코팅, 단열재, 스케일, 해양부착물 등의 영향을 받지 않고 부식 결함 부분을 검사할 수 있다.

파이프라인 표면에 발생하는 공식, 틈새부식 및 피로균열 등의 결함은 원주방향, 종방향 또는 국부적인 부식으로 구분할 수 있는데, 본 연구에서는 원주방향 결함을 검출하는데 적용 가능한 차동형 보빈 와전류 센서(Differential bobbin eddy current sensor)를 개발하는데 주안을 두었다.

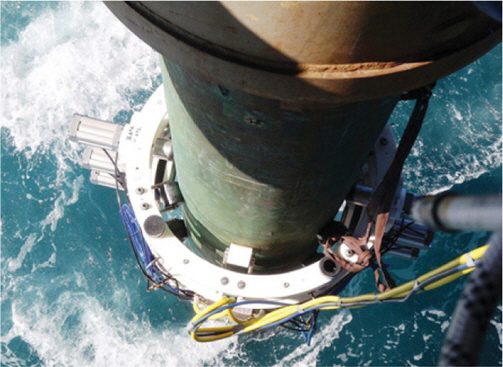

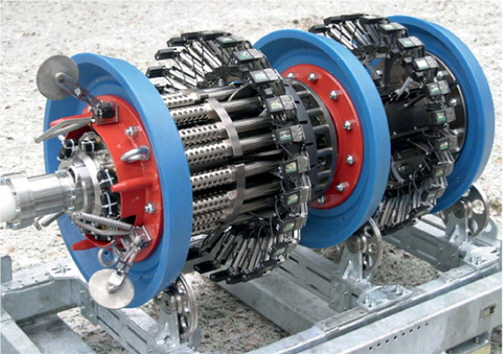

차동형 와전류 센서를 적용하여 코팅된 해양 라이저 결함을 검출하는 사례를 Fig. 2에 나타내었다. 와전류 센서를 적용하여 개발된 파이프라인 내부 검사용 Pigs (Pipe inspection gear)를 Fig. 3에 보여주고 있다.

본 연구에서는 전자기장 민감도 해석을 통하여 센서 설계변수를 결정하였으며, 표준 시험편에 대하여 실험을 수행하여 이를 각 실험 결과와 비교하여 개발한 차동형 보빈 와전류 센서가 파이프라인의 결함을 검출하는데 있어 유용함을 확인하였다.

와전류는 1831년 Faradays가 전자기 유도현상의 발견에서 기원하며, 1879년 Huges는 전도성(Conductivity)과 투자율(Permeability)이 다른 재료에 코일을 두면 그 특성이 변화하는 것을 확인하였지만, 2차 대전 종전까지 주목을 받지 못하였다. 1950년대와 60년대를 거치면서 많은 연구가 이루어져서 정밀도를 갖춘 와전류 탐상법(Eddy current testing, ECT)이 항공, 원자력산업, 해양 플랜트 등에 널리 이용되게 되었다.

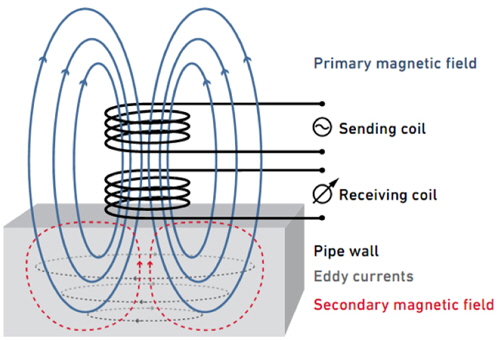

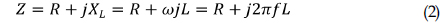

교류전류가 흐르는 코일을 도체 시험편에 가까이 가져가면 코일에 흐르는 전류에 의해 발생한 1차 자기장에 의해 도체에 2차 자기장이 Fig. 4와 같이 유도된다. 이 때 코일을 움직이면 도체의 2차 자기장이 변하고 이로 인해 코일의 1차 자기장의 세기가 변하면서 코일 속에 흐르는 전류가 달라지게 된다. 교류전류로 가진한 한 개의 와전류 코일은 저항과 인덕턴스를 포함하는

교류 전류가 주파수

코일의 임피던스 크기

와전류 탐촉자를 시험편 위에 올려놓았을 때, 시험편 내에 전도된 와전류는 시험편 내에서 균일하게 분포하지 않는다. 와전류 밀도는 시험편 표면 근처에서 가장 밀도가 크고 시험편 아래로 깊이가 깊어질수록 줄어들며 이러한 현상을 표피효과라 한다. 표면에서 와전류밀도가

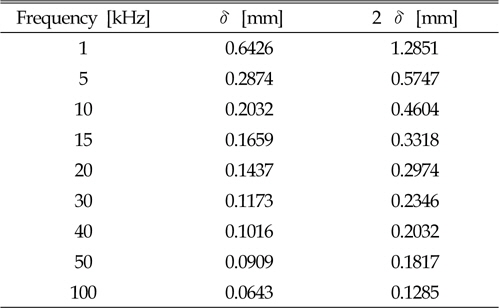

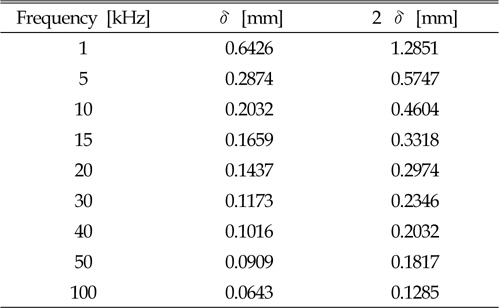

식 (5)에 의하여 주파수에 따른 표준 침투 깊이를 계산하면 Table 1과 같다(Moore, 1986).

Standard penetration depth of corrosion depending on operating frequencies with μr ? 1, μ0 = 4π×10-7(H/m), σ = 6.135×106(S/m)

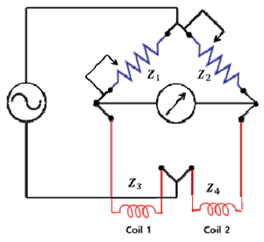

두 가지 일반적인 시스템을 이용하는데 전기 브리지 회로와 필터 회로가 있다. 이 두 가지 시스템은 기본 신호와 연관된 값인 임피던스 Z를 전기적으로 평형 상태를 맞춘다. 시스템이 실험 설정의 큰 임피던스로 평형 상태를 맞추기 때문에 측정 시스템은 변수(결함, 두께 변화, 전기전도도 등)에서 작은 편차와 관련된 신호의 변화를 검출하는 것이 필요하다. Fig. 5에 나타낸 휘스톤 브리지를 이용하여 회로를 구성하였고 평형 상태는 식 (6)과 같다.

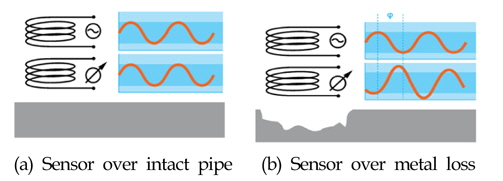

식 (6)에서와 같은 조건이 되면 시스템이 평형 상태 즉, 전압계가 0이 된다. 시스템이 평형 상태로 탐촉자가 측정을 시작하여 결함 위를 지날 때 불평형 상태로 바뀌면서 발생하는 임피던스의 작은 변화를 Fig. 6과 같이 탐촉자를 통하여 측정할 수 있다. 즉, 휘스톤 브리지를 이용하여 결함이 없는 파이프라인 위를 와전류 탐촉자가 진행할 때는 Fig. 6(a)와 같이 임피던스의 위상과 진폭의 변화가 없지만, Fig. 6(b)와 같이 부식으로 인해 파이프라인이 손상되면 위상과 진폭이 변하게 된다(Shull, 2002).

본 연구에서 최종적으로 검출하고자 하는 해양 파이프라인 내부에 발생하는 표면 결함은 내삽형 와전류 센서로 검출 가능하다. 내삽형 와전류 센서는 외부 표면 결함을 검출하기 위한 외삽형 와전류 센서와 기구적으로 동일하다. 따라서, 설계 및 제작이 용이한 외삽형 와전류 센서를 우선 개발한 후 이를 해양 파이프라인에 사용할 내삽형 와전류 센서 개발에 적용하도록 한다.

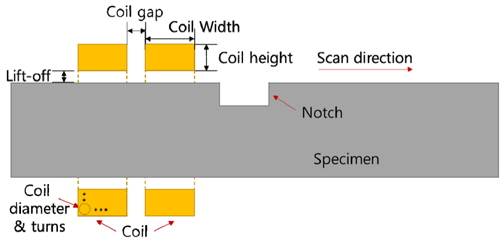

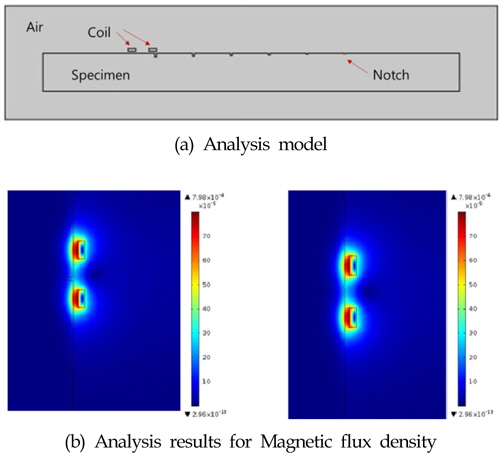

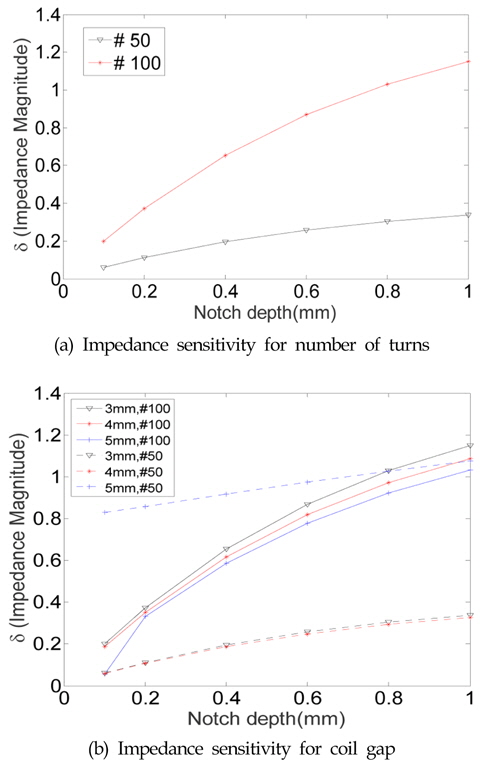

와전류 센서를 설계하는데 필요한 설계 변수에는 Fig. 7에서 보인 바와 같이 코일 지름, 코일 사이 간격인 코일 간격(Coil gap), 코일 폭(Coil width), 코일 높이(Coil height), 코일 권선수(Coil turns), 검사 대상물과 탐촉자와의 센서유격(Lift-off), 주파수 등을 고려할 수 있다. 본 연구에서는 코일 간격, 코일 폭, 주파수를 설계 변수로 지정하였다. 센서를 제작하기 위해 설계 변수들 중 코일 권선 수와 코일 간격에 대하여 COMSOL Multiphysics 4.4를 이용하여 해석을 수행하였다. 해석 모델은 Fig. 8(a)과 같으며 코일의 자속밀도(Magnetic flux density)가 시편에 침투하는 결과는 Fig. 8(b)에 나타내었다. 해석 조건은 전압 5V, 코일 선경 0.1mm, 센서유격 0.5mm로 설정하고 권선 수는 50회, 100회 그리고, 코일 간격은 3mm, 3.5mm, 4mm, 4.5mm로 선정하고, 각 결함에 대하여 임피던스 변화량을 Fig. 9에 나타내었다. Fig. 9(a)에서 결함 깊이에 따라 코일 권선 수가 100회일 때 결함 깊이 1mm에서 임피던스 변화량이 약 3배 정도 컸다. 마찬가지로 Fig. 9(b)에서 코일 권선 수 100회가 50회보다 일정한 경향을 보였으며, 코일 사이 간격이 좁을수록 임피던스 변화량이 큰 것을 확인하였다.

따라서, 위의 해석 결과를 바탕으로 코일 권선 수는 100회, 코일 간격은 와전류탐상법의 경우 세밀한 코일 간격 변화에도 영향을 많이 받기 때문에 시뮬레이션에서 확인하였던 결과보다 작은 간격인 0.5mm 간격 정하였고, 와전류 신호와의 밀접한 관계를 알아보기 위하여 3mm, 3.5mm, 4mm, 4.5mm로 선정하였다.

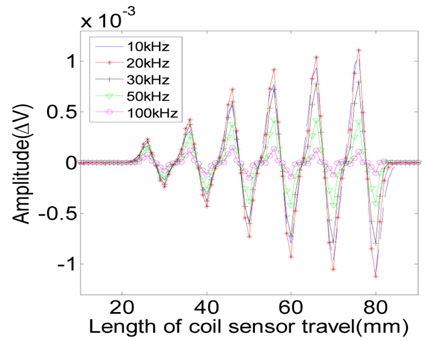

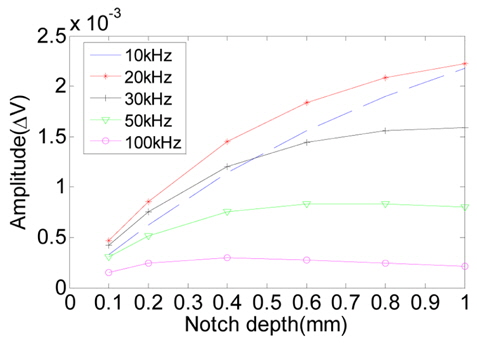

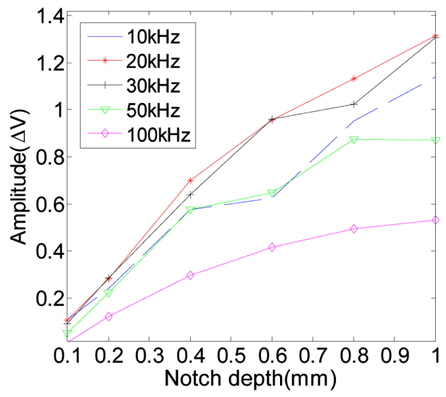

본 연구에서 해석에 적용한 주파수는 식 (5)와 Table 1을 통하여 결정한 주파수 범위인 주파수 10, 20, 30, 50, 100kHz이다. 이를 Fig. 10에 중첩하여 나타내었다. 이 때 시험편의 결함 깊이가 깊어질수록 진폭이 변하는 정도가 커지는 것을 확인할 수 있다.

Fig. 10에서 20kHz와 30kHz가 비슷한 크기의 신호로 다른 주파수에 비하여 큰 것으로 확인하였다. 이는 Table 1에서 주파수 20 및 30kHz의 2

Fig. 11에서 20kHz와 30kHz의 결함 신호가 결함 깊이가 깊어짐에 따라 점점 크지만, 주파수 50 및 100kHz의 경우 0.4mm 결함 이상에서는 나머지 결함 신호가 거의 변화를 나타내지 않았다. 이는 식 (5)와 Table 1에 의하여 100kHz에서 결함 신호가 포화(Saturation)되었음을 알 수 있다. 따라서, 본 연구에서 최소 검출 결함 깊이는 0.2mm로 최종적으로 적용할 주파수는 20kHz와 30kHz로 선정하였다.

3.3.1 코일간격에 대한 변화

20, 30kHz 시험 주파수와 코일폭 1mm, 2mm인 각각의 코일에 대하여 코일 간격에 따라 해석하였다. 코일 간격은 3mm, 3.5mm, 4mm, 4.5mm 간격으로 4가지의 코일간격에 대하여 결함 신호의 특성 변화를 Fig. 12에서 보인 바와 같이 얻을 수 있었다. Fig. 12(a)와 같이 시험 주파수 20kHz에서 비교하였을 때 코일폭 1mm가 2mm보다 결함 검출 경향이 더 좋은 결과를 나타내었으며, Fig. 12(b)에서 코일폭이 1mm일 때 코일 간격은 3.5mm에서 진폭변동폭이 더 큰 것을 알 수 있다. 따라서, 해석 결과로부터 가장 좋은 결과를 보인 센서의 최종 설계변수를 코일 폭 1mm, 코일 간격 3.5mm로 선정하였다.

3.3.2 코일 간격과 주파수 변화에 따른 와전류 센서 특성

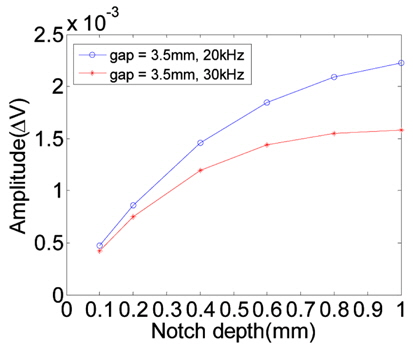

앞절에서 결정된 코일폭 1mm, 코일간격 3.5mm의 설계변수로 제작된 와전류 센서가 주파수 20kHz, 30kHz에 대하여 결함 깊이 변화에 따른 결과를 Fig. 13에 나타내었다. 주파수 20kHz가 30kHz 보다 더 큰 진폭 변동 결과를 보임에 따라 시험 주파수는 20kHz로 결정하였다.

표준 시험편을 파이프라인을 가정하고 Fig. 14에서 보인 바와 같이 외부 표면 결함검사를 위한 외경 25mm, 길이 231mm인 봉 모양의 표준 시험편을 제작하였다. 외부에서 발생 가능한 결함 종류 중 보빈으로 검사 가능한 원주 균열을 시험편에 폭 0.5mm로 0.1, 0.2, 0.4, 0.6, 0.8, 1mm 깊이인 원주 균열을 EDM노치로 가공하여 제작하였다. 시험편의 재질은 AISI 1045 강을 사용하였다.

와전류의 특성은 종방향 부식보다는 횡방향 또는 원주방향의 부식이 전자기장에 덜 민감하여 탐지하기가 더욱 어려우므로, 원주방향 균열을 가공하여 연구를 수행하였다. 따라서 본 표준 시험편과 같이 원주방향 부식을 탐지할 수 있다면, 종방향 부식은 또는 국부적인 부식은 쉽게 탐지할 수 있을 것이다.

시험편 결함검출이 가능한 차동형 보빈 와전류 센서의 신호 특성을 평가하기 위하여 와전류 시스템을 휘스톤 브리지를 적용하였다. 보빈 와전류 센서가 원주 균열이 있는 시험편의 결함 검출 특성을 평가하기 위하여 주파수 발생 장치는 주파수 대역이 100MHz인 Tektronix 사의 함수발생기를 사용하였고 모든 실험에서 동일하게 5V로 코일에 가진하였다. 그리고 와전류 센서의 결함신호 특성을 획득하고, 각 결함과 운용주파수에 따른 신호 특성을 비교 분석하기 위하여 SRS사의 락인(Lock-in) 증폭기와 Lecroy사의 오실로스코프를 사용하여 각 결함에서 진폭의 변화 즉, 임피던스 크기 변화와 위상값의 변화를 측정하였다.

코일 보빈은 PC 재질로, 가공 가능한 최소 두께인 0.5mm을 센서유격으로 하였다. 위의 해석 결과들로부터 코일폭 1mm, 코일간격 3.5mm 및 운용 주파수 20kHz를 선정하였다. 제작한 보빈 와전류 센서를 이용하여 시험자가 직접 시험편의 축 방향으로 이동하면서 시험편의 원주 균열의 결함 신호를 검출하였다. 선정한 파라미터들을 토대로 최종적으로 차동형 보빈 탐촉자를 Fig. 15에서 나타낸 바와 같이 설계 및 제작하였다. 이렇게 개발된 탐촉자를 이용하여 위의 해석에서 진행하였던 것과 동일한 실험 조건에서 설계한 와전류 센서의 성능을 검증하였다.

Fig. 16은 실험을 통하여 각 주파수 크기에서 결함의 크기에 따라 진폭이 변하는 정도를 비교하였다. Fig. 11의 해석결과와 비교하였을 때, Fig. 16의 실험 결과도 동일하게 20kHz 주파수가 결함이 깊어짐에 따라 신호 크기 차이가 가장 큰 결과를 보여주었다. 따라서 시뮬레이션을 통하여 최종적으로 선정한 20kHz 주파수가 실험에서도 마찬가지로 가장 지배적인 결과를 나타내었다.

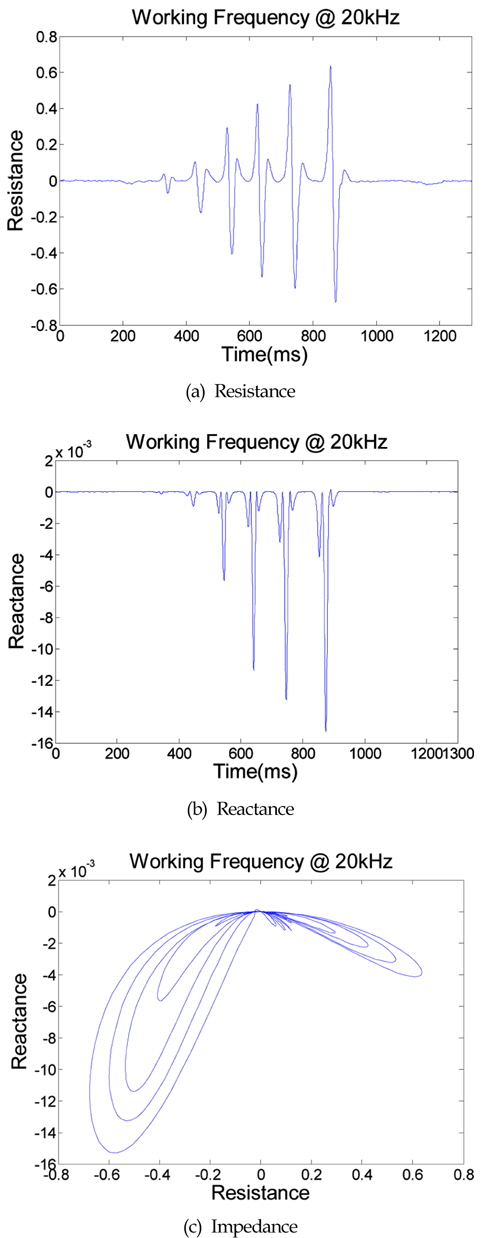

보빈 와전류 센서 성능평가 결과는 Fig. 17과 같다. Fig. 17(a)는 주파수 20kHz일 때 얻은 차동형 보빈 와전류 센서의 저항, (b)는 리액턴스이며, (a)와 (b)그리고 식 (2)와 식 (3)으로부터 그래프의 x축은 저항, y축은 리액턴스로 하여 나타내면, Fig. 17(c)의 임피던스면을 얻을 수 있다. Fig. 17(c)로부터 확인할 수 있듯이 임피던스 크기가 결함 크기가 커짐에 따라 임피던스도 커지는 것을 알 수 있다. 따라서, 위와 같은 설계 파라미터 선정과정을 거쳐 제작한 차동형 보빈 와전류 센서가 시험편의 표면 결함 즉, 목표 결함 깊이인 0.2mm를 검출하는데 있어 주파수 20kHz일 때 가장 적합한 것을 확인하였다.

본 연구는 해양파이프라인 결함 검출을 위한 원형 형태의 시험용 차동형 보빈 와전류 센서를 개발하였다. 또한 시험편 표면에 인위적인 결함을 만들어 실험을 통하여 정도 높을 결과를 얻었고, 아울러 본 연구를 통하여 파이프라인 외부 검사뿐만 아니라 내부 검사용 센서에 적용하기 위한 내삽형 보빈 와전류 센서를 개발하기 위한 토대를 마련하였으며, 다음과 같은 결론을 도출하였다.

(1) 외경 25mm, 재질 AISI 1045 강인 표준 시험편과 코일 선경 0.1mm, 코일폭 1mm, 권선 수 100턴인 차동형 보빈 탐촉자를 코일 갭 3.5mm일 때 10, 20, 30, 50, 100kHz 시험 주파수에서 해석한 결과 각 시험 주파수에서 표준 시험편의 각각의 결함 깊이가 깊어질수록 진폭과 위상이 점점 커지는 것을 알 수 있다. 또한, 주파수의 크기가 커질수록 침투 깊이가 얕아져 50, 100kHz는 본 연구에 적합하지 않았다.

(2) 차동형 보빈 와전류 센서에 적용할 적절한 주파수 대역을 좀 더 좁히기 위하여 해석을 이용하여 진폭을 얻었다. 그 결과 주파수 20kHz가 가장 적절하였으며 그 다음으로 30kHz가 적합한 것을 확인하였다. 또한 100kHz는 0.2mm보다 큰 결함에 대하여 결함 신호가 포화되었다.

(3) 민감도해석을 통하여 결정된 센서 설계변수는 코일 폭이 1mm, 코일 간격을 3.5mm로 선정하였으며, 주파수 20kHz에서 실험에 적용하였다. 이를 바탕으로 본 연구의 최종 목표 결함인 0.2mm 결함을 검출하는데 적합한 차동형 보빈 와전류 센서를 개발하였고, 시험결과를 통하여 결함의 깊이가 깊어질수록 임피던스 면에서 임피던스의 크기가 커지는 것을 확인하였다.

(4) 해양파이프라인 검사를 위한 외삽형 와전류 탐촉자 설계시 본 연구의 결과을 바탕으로 개발 가능함을 확인하였다.