최근 지속적인 원유가격의 상승 및 환경규제로 인해 액화천연가스(Liquified natural gas, LNG)의 수요가 크게 증대됨에 따라, 경제적이며 친환경적인 액화천연가스를 주 연료 및 이중연료로 사용하고자 하는 연구가 활발히 진행되고 있다. 액화천연가스는 메탄을 주성분으로 하는 천연가스를 −163℃로 냉각하여 부피를 줄인 투명한 극저온 액체를 말하며, 이를 사용하기 위해서는 극저온 환경에 적합한 재료를 연료용기 내벽에 적용하여야 한다. 현재 선박 및 해양플랜트에서 주로 사용되는 극저온용 재료로는 알루미늄 합금, 스테인리스강, 니켈강, 인바 합금 등이 있으며, 이 재료들은 저온 영역에서 우수한 기계적 성질과 내식성을 가지고 있다(Kim et al., 2000; Kim et al., 2008; Park et al., 2011).

알루미늄 합금은 환경 친화적이며 재활용이 용이한 재료로, 가벼운 중량, 높은 강도 대 중량비, 뛰어난 내식성과 가공성 등의 많은 장점을 가지며, 다양한 알루미늄 합금 중 해수에 많이 노출되는 선박 및 해양플랜트의 재료 특성상 내해수성이 우수한 5000, 6000계열의 합금이 주로 사용된다. 특히, 5000계열의 알루미늄 합금 중 AA5083은 모스형 LNG선 탱크의 주재료로 사용되며 극저온에서의 우수한 기계적 성능을 이미 검증받은 바 있으며, 이로 인해, 상온 및 극저온에서의 재료 사용 가능여부 및 안전성에 대한 평가 또한 대부분 이루어져 있다(Lee et al., 2008; Nam, 2001; Nam and Lee, 2003). 하지만, 이처럼 활발히 연구가 진행된 5000계열 알루미늄 합금에 비해, 6000계열 알루미늄 합금의 극저온 및 변형률 속도(Strain rate)에 의존한 기계적 특성을 기술한 문헌은 제한적이다.

따라서 본 연구에서는 6000계열 알루미늄 합금 AA6061, AA6082를 선정하고, 실험온도(110-293 K) 및 인장 속도(0.5, 30mm/min)에 따른 실험을 통해, 온도 및 준정적 변형률 속도에 대한 재료의 기계적 거동 특성을 조사하였다. 또한, 이 재료의 파단형상을 거시적, 미시적으로 관찰하여, 극저온 거동에 대한 분석 결과를 뒷받침하였다. 이 결과는 선박 및 해양플랜트 산업에서 가장 일반적으로 사용되는 AA5083과 비교되었으며, 이를 통해 극저온 재료로서 6000계열 알루미늄 합금의 사용적 합성을 판단하였다.

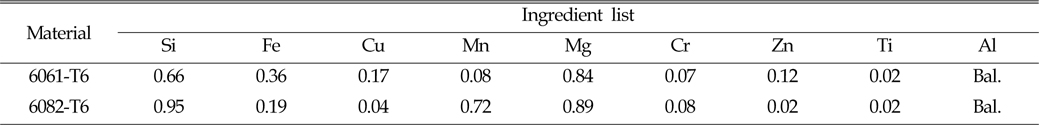

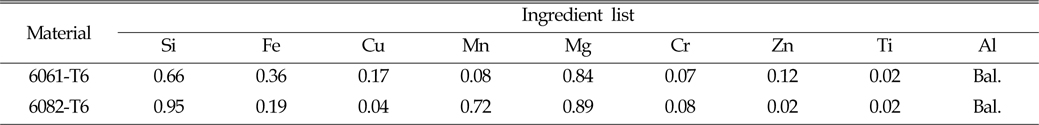

6000계열 알루미늄 합금은 Mg과 Si를 주첨가 성분으로 한 열처리 합금으로, 강도와 내식성이 양호하며, 차량, 건축 등의 구조용재 및 관 구조물, 알루미늄 헬리데크 등에 널리 이용되고 있다. 대표적인 6000계열 알루미늄 합금으로는 6061, 6063, 6N01, 6082 등이 있으며, 본 연구에서는 조선 및 해양플랜트 산업에서 많이 사용되는 6000계열 알루미늄 합금에 대한 최근 연구 문헌들을 조사하여, 이를 토대로 Table 1과 같이 재료를 선정하였다(Mahabunphachai and Koc, 2010; Aval et al., 2011; Moreira et al., 2009). Table 1은 선별된 알루미늄 합금의 성분 분석표이고 기호 T는 안정화를 위해 열처리 한 것을, T6의 경우 용체화 처리 후에 인공 시효 경화한 것을 각각 의미한다. 본 연구에 사용된 6061-T6, 6082-T6 합금은 530 ℃에서 3시간 용체화 처리 후, 180 ℃에서 8시간 동안 시효경화 처리한 시험편이다.

[Table 1] Ingredient list of selected aluminum alloys (wt.)

Ingredient list of selected aluminum alloys (wt.)

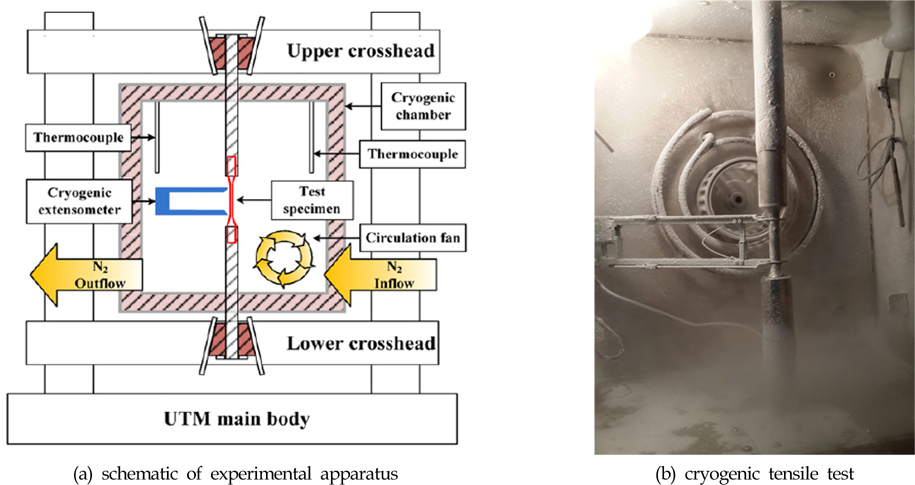

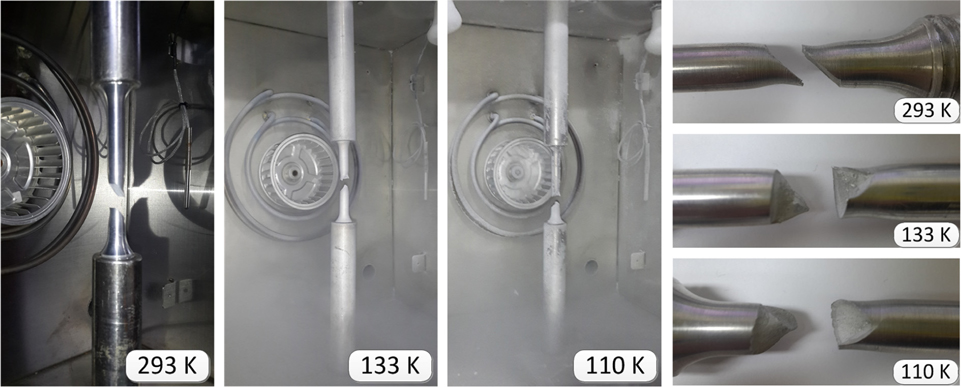

선별된 알루미늄 합금의 극저온 기계적 거동을 측정하기 위하여, Fig. 1과 같이 극저온 챔버가 장착된 만능재료시험기가 사용되었다. 극저온 환경을 유지하기 위해 −196 ℃의 질소가스를 지속적으로 챔버에 주입하여 챔버 내부 온도를 낮추고, 챔버 내부의 온도가 실험 온도에 도달하면, 같은 온도에서 시편을 30분간 예냉한 후에 인장실험을 수행하였다. 알루미늄 재료시편은 한국산업규격(KS B0801 10)에 따라 제작하였고, 재료의 변위를 정확하게 측정하기 위하여 극저온 신율계가 시편의 표점거리 (50mm)에 맞추어 장착되었다.

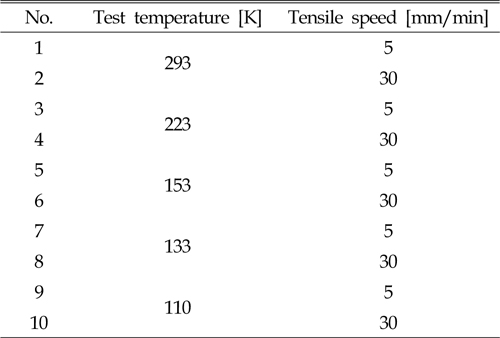

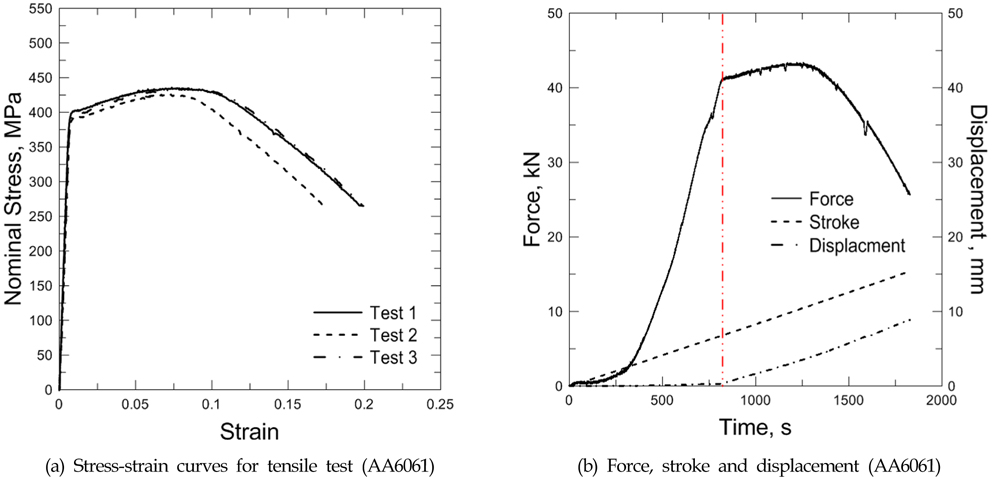

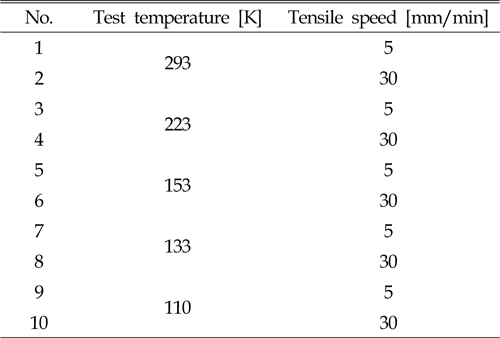

본 연구에서 선정한 알루미늄 합금의 극저온 거동을 조사하기 위해, 실험온도는 상온(293K)에서 천연가스의 액화온도 (110K)까지 고려되었고, 저온 영역을 짧은 구간으로 나누어 극저온 특성을 구체적으로 알아보았다. 또한, 일반적으로 준정적 상태에서 알루미늄 합금의 변형률 속도 의존성은 거의 없다고 알려져 있는데, 이와 같은 현상이 극저온에서 유지되는지를 알아보기 위하여, 두 가지 인장 속도(Tensile speed)에 대한 비교 연구가 수행되었다(Fan et al., 2013; Picu et al., 2005). 각 재료에 대한 실험 시나리오는 Table 2와 같으며, 실험의 정확성을 높이고 정량적인 데이터를 얻기 위해, Fig. 2 (a)와 같이 각 시나리오당 3번의 반복실험이 수행되었다. Fig. 2 (a)는 인장속도 30mm/min, 실험온도 110K에서 수행된 AA6061의 실험결과이다. 본 연구에서는 각 시나리오별로 수행된 3번의 실험에 대한 평균값을 해당 시나리오의 대푯값으로 사용하였다.

[Table 2] Conditions of cryogenic tensile test

Conditions of cryogenic tensile test

Fig. 2 (b)는 재료의 변형률 속도와 만능재료시험기의 인장 속도의 관계를 설명하기 위한 그림이다. 이 그림에서 Stroke는 만능재료시험기의 움직임을 나타내는 변위로 재료의 파단까지 일정하게 증가하는 반면, 신율계를 이용하여 표점거리(50mm) 내에서만 측정된 변위인 Displacement는 재료의 항복이 시작되는 구간 이후 Stroke와 같은 기울기로 증가함을 확인할 수 있다. 즉, 재료가 소성구간에 접어들기 시작하면, 만능재료시험기의 인장 속도(Stroke의 기울기)는 재료 표점거리 사이의 변형률 속도(Displacement의 기울기)와 일치하므로, 분당 이동거리(5mm, 30mm)를 표점거리로 나누어 변형률 속도를 구할 수 있다. 이에 따라, 본 연구에서는 인장 속도를 조절하여 준정적 변형률 속도에 대한 의존성을 조사하였다(Park et al., 2011; Picu et al., 2005).

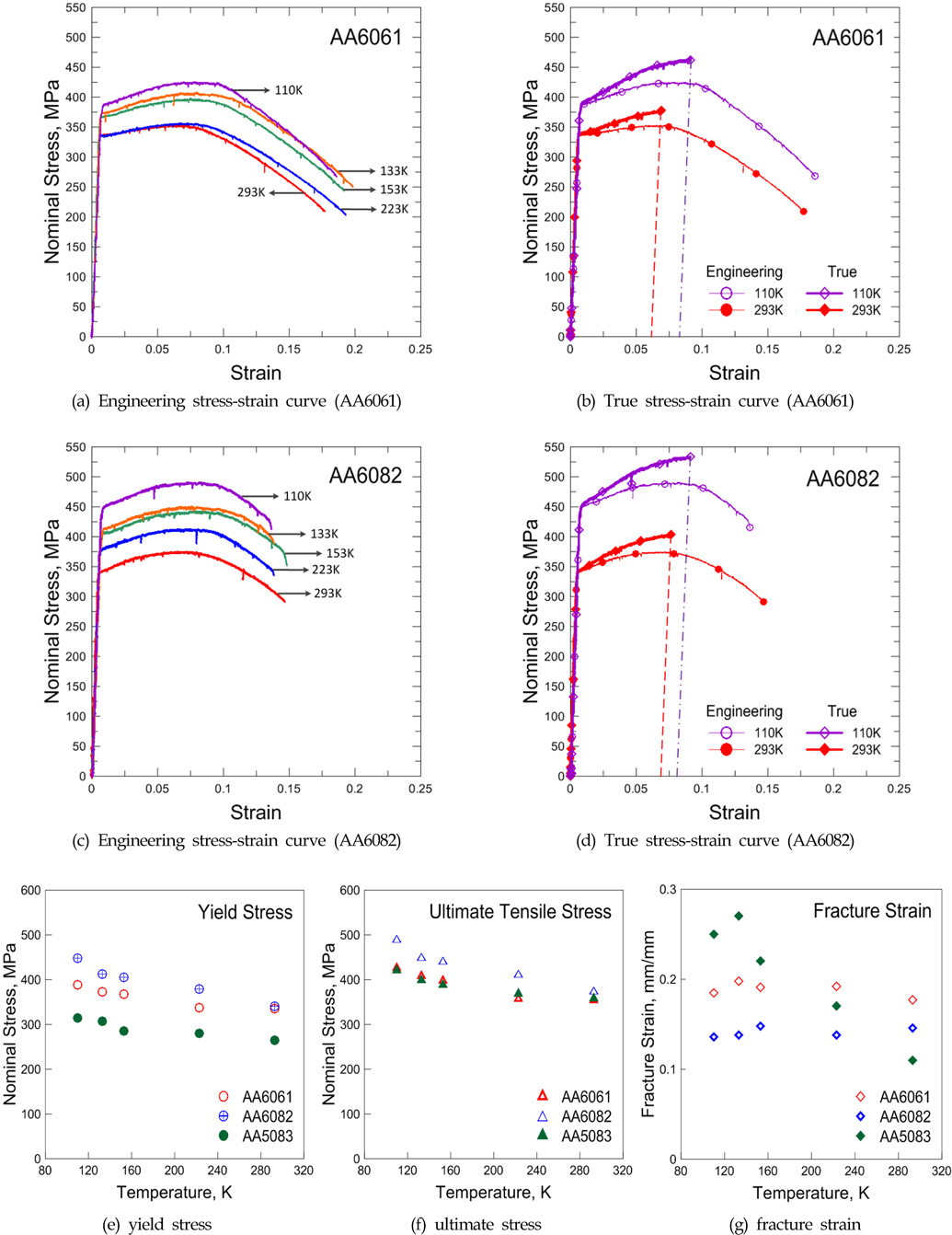

Fig. 3 (a), (c)는 실험온도에 따른 AA6061과 AA6082의 공칭 응력-변형률 그래프를 나타내며, Fig. 3 (b), (d)에는 각각 상온(293 K)과 극저온(110K)에서 최대 하중이 작용하는 변위까지의 진응력-변형률 선도가 함께 표기되었다(Lee et al., 2009). 그림에서 확인할 수 있듯이 온도가 감소할수록 알루미늄 합금의 응력은 증가하였다. AA5083에 비해 항복응력(항복강도)은 상온 및 저온에서 모두 높으며, 극한응력(인장강도)이나 응력의 증가량은 온도에 따라 거의 유사한 경향을 보임을 확인하였다. 항복응력의 경우, 상온(293K) 대비 극저온(110K)에서 AA6061과 AA6082가 각각 15.5, 34.9% 증가하였으며, 극한응력 역시 각각 20.3과 30.8%의 높은 증가율을 보였다. 또한, 극저온에서 AA6061과 AA6082 두 알루미늄 합금의 극한응력과 항복응력의 차이는 각각 37.4MPa, 43.3MPa로, 상온에서의 차이(AA6061 : 17.8MPa, AA6082 : 34.9MPa)에 비해 큰 것으로 확인되었고, 이는 곧 상온에 비해 저온에서 상대적으로 재료의 경화가 많이 발생하였음을 의미한다. 한편, AA5083의 경우, 온도가 감소함에 따라 연신율이 크게 증가하는 반면, 6000 계열 알루미늄 합금의 연신율은 대체로 일정하게 유지되며 온도에 의해 큰 영향을 받지 않는 기계적 물성치임을 검증하였다. 또한, 이 결과를 통해, 6000계열 알루미늄 합금은 저온 환경에서 강도가 증가하고 연신율은 유지되며, AA5083과 비교하여 우수한 기계적 특성을 가짐을 확인하였다. 여기서, AA5083과 관련된 기계적 물성치는 Park의 실험 결과값을 인용하였다(Park et al., 2011).

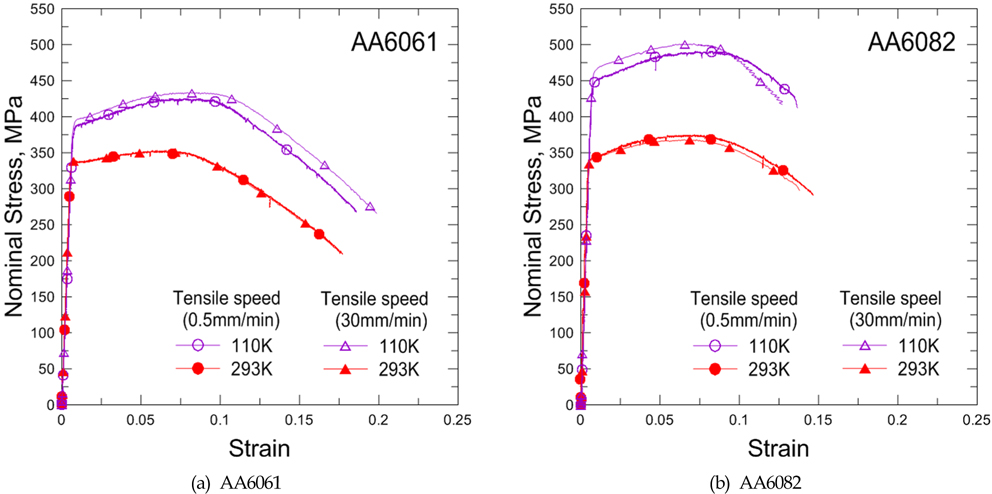

Fig. 4는 각각 상온과 극저온에서 준정적 인장 속도에 따른 알루미늄 합금의 공칭응력-변형률 곡선과 그 기계적 특성을 나타낸 그래프이다. 두 가지 인장 속도에 대하여 각각 상온(293K)과 극저온(110K)에서 각 알루미늄 합금의 거동을 살펴보면, AA6061과 AA6082의 응력 및 연신율은 인장 속도에 관계없이 대체로 일정함을 확인할 수 있다. 이는 곧 재료의 소성구간에서 두 가지 알루미늄 합금의 기계적 물성치는 준정적 변형률 속도 변화에 관계 없이 유사한 값을 가진다는 것을 의미한다.

위와 같은 현상은 이 금속의 일반적인 특징으로, 알루미늄 합금은 저온에서 변형률 속도 의존도가 낮고, 이 의존도는 합금과 열처리에 의해 영향을 받는다. 또한, 합금 성분의 증가, 열처리, 냉간 가공 등은 알루미늄 합금의 변형률 속도 민감도를 감소시킨다(Darras et al., 2013). 즉, 일반적인 알루미늄 합금의 기계적 특성과 유사하게 6000계열의 알루미늄 합금 또한, 준정적 변형률 속도 변화에 대하여 둔감하게 반응함을 알 수 있다.

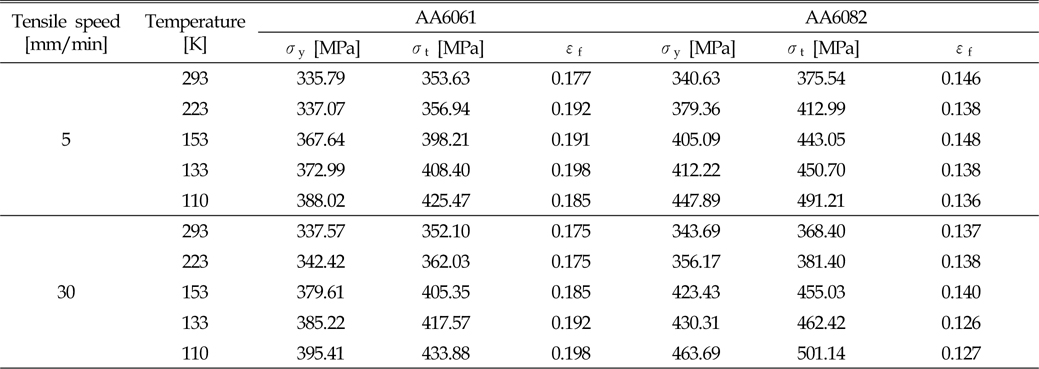

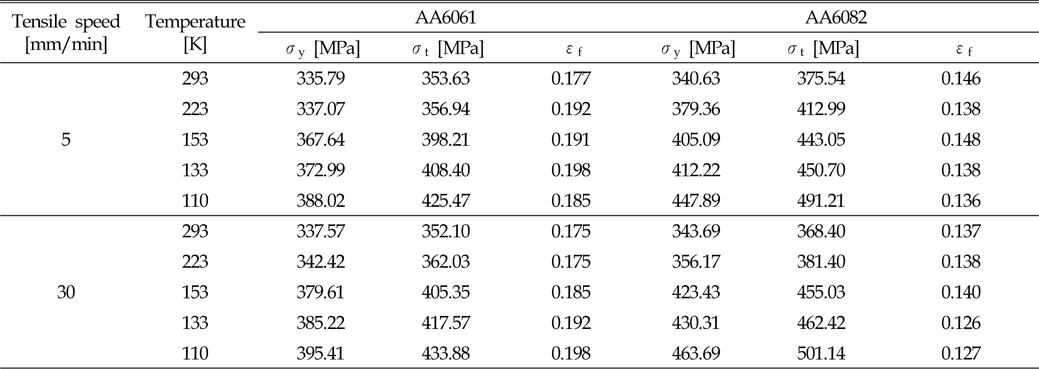

한편, 각 알루미늄 합금의 정량적인 데이터는 Table 3에 요약되었다. Table 3에 사용된 기호 중 σy는 재료의 항복강도, σt는 재료의 극한강도, εf는 파단 변형률을 각각 의미한다.

[Table 3] Experimental results for 6000 series aluminum alloy

Experimental results for 6000 series aluminum alloy

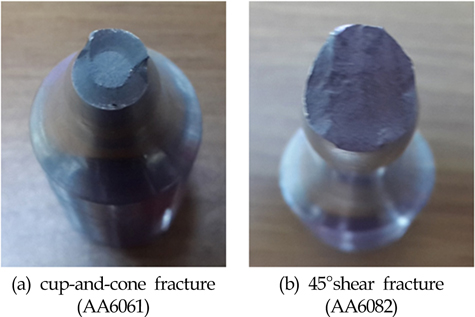

일반적인 알루미늄 합금은 Face-centered cubic(FCC) 결정 구조를 가지며, 이 구조를 갖는 금속은 대체로 많은 슬립계(Slip system)를 보유하여, 이 슬립 계를 따라 상당한 소성변형이 발생할 수 있다. 이런 이유로 알루미늄 합금은 연성이 매우 크고, 시편의 파단형상 또한 컵-원뿔 파괴(Cup-and-cone fracture)나 전단 파괴(Shear fracture)와 같은 연성파괴(Ductile fracture)가 주로 발생한다(Callister, 2006). Fig. 5는 거시적인 관점에서 본 연성파괴의 대표적인 파단 형상이자 본 연구의 재료인장실험(상온) 결과 나타난 파단면으로, AA6061은 컵-원뿔, AA6082는 전단파단형상을 각각 나타낸다. 각 재료의 파단면을 자세히 살펴보면, 파단면 내부의 분자들을 서로 잡아주는 섬유질과 같은 부분 없이 파단면이 매우 평평한 것을 확인할 수 있는데, 이런 이유로 연성인 재료 중에서도 상대적으로 연신율이 낮음을 알 수 있다(Park et al., 2011).

한편, 알루미늄 합금과 같은 금속을 하중의 재하속도(Tensile speed)나 극저온과 같이 온도변화의 폭이 큰 환경에서 운용할 시에는 재료가 연성에서 취성 거동으로 변화하는 연성-취성 전이 특성이 중요한 문제가 된다. 대체로 일반적인 금속은 하중재하속도가 증가할수록, 온도가 낮을수록 취성파괴가 발생하기 쉽다고 알려져 있다(Ugural and Fenster, 2003). 하지만 본 연구 결과에 따르면, Fig. 6과 같이 AA6082의 경우, 상온에서는 완벽한 전단 파단이 발생하였지만, 저온으로 갈수록 컵-원뿔 형상의 파단이 발생하였고, 이는 곧 AA6082의 경우, 일반적인 경우와 다르게 저온으로 갈수록 재료가 연성이 된다는 것을 의미한다.

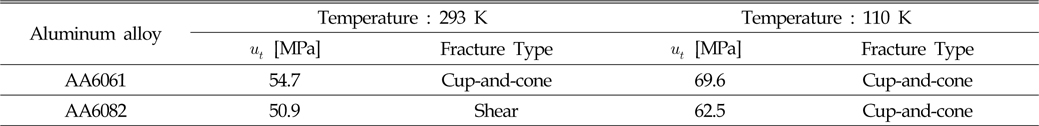

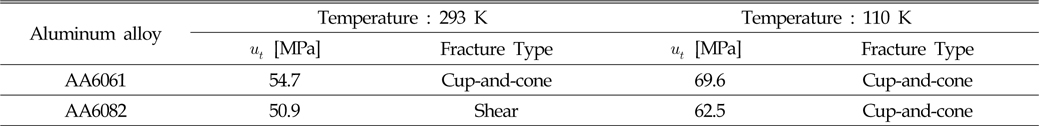

이러한 현상은 재료의 인성(Toughness) 및 SEM(Scanning electron microscope) 사진 분석을 통해 뒷받침 될 수 있다. 먼저, 재료의 인성은 재료가 파단되기 전까지 에너지를 흡수할 수 있는 능력을 나타내는데, 이에 대응되는 계수, 즉, 인성계수(Modulus of toughness) ut는 재료에 파괴점까지 응력을 가했을 때 나타나는 변형에너지 밀도이고, 이 인성계수가 크면 클수록, 파단 되지 않고 에너지를 흡수할 수 있는 재료의 능력은 커진다(Gere and Goodno, 2009). 정적 하중조건의 인성은 인장실험의 결과로 나타난 응력-변형률 곡선 아래의 면적으로 간단히 구할 수 있다. Fig. 3을 통해, 6000계열 알루미늄 합금은 저온에서 강도가 증가하고 연신율이 유지되는 것을 확인하였다. 이런 이유로 저온에서 응력-변형률 곡선의 면적은 더 넓어지고, Table 4와 같이 온도가 낮아짐에 따라 알루미늄 합금의 인성계수는 증가하게 된다. 이는 곧 저온에서 재료가 더 많은 에너지를 흡수할 수 있고, 더 연성(Ductile)인 컵-원뿔 형상으로 파단될 수 있음을 의미한다.

[Table 4] Toughness coefficient of aluminum alloys at 293 K and 110 K

Toughness coefficient of aluminum alloys at 293 K and 110 K

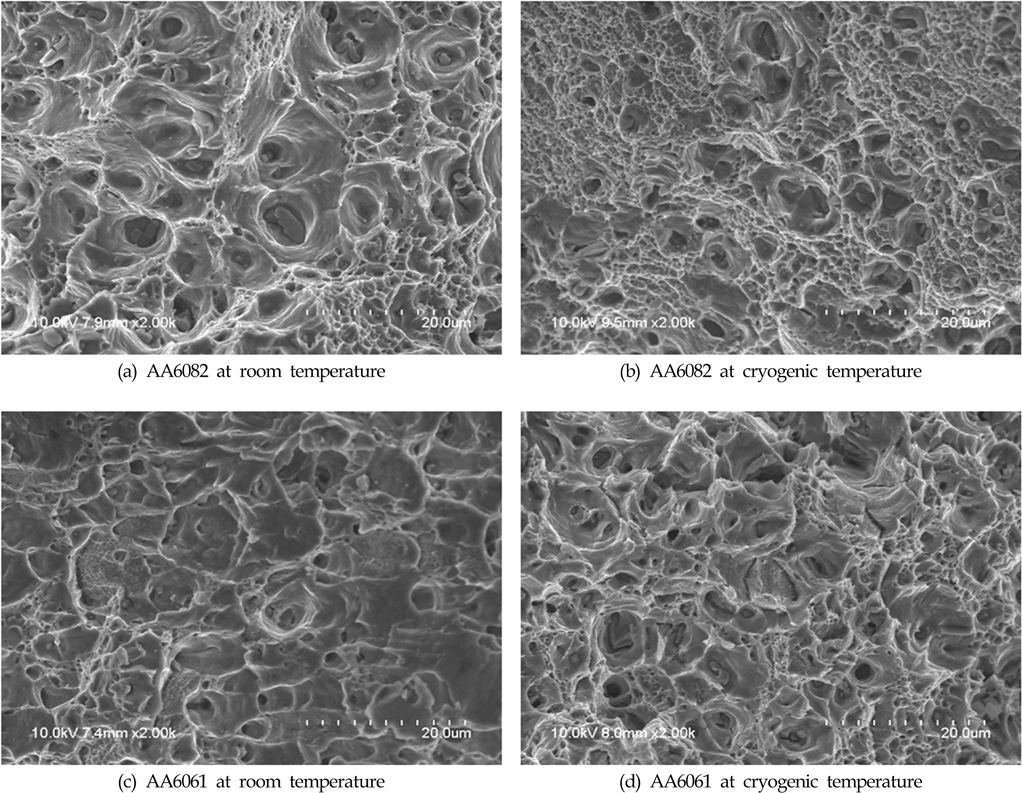

또한, 재료의 SEM 사진을 통한 미시적 관점에서도 이러한 특성은 확인된다. Fig. 7 (a), (b)는 AA6082의 인장실험 후 나타난 재료의 파단면을 관찰한 SEM 사진으로, 재료의 내부는 섬유질 모양의 수많은 딤플(Dimple)로 구성되어 있음을 알 수 있다. 이 사진에서 상온에 비해 저온에서의 딤플은 그 크기가 매우 작고 훨씬 많은 수가 분포되어 있음을 알 수 있는데, 이와 같이 딤플이 많다는 것은 곧 재료가 연성임을 의미한다. 즉, AA6082의 경우, 저온에서 재료가 연성이 됨을 의미하며, 같은 맥락에서, Fig. 7 (c), (d)를 통해 AA6061 또한 같은 특성을 지님을 확인할 수 있다.

본 연구에서는 6000계열 알루미늄 합금이 저온에서 더욱 연성이 되는 현상을 열처리 합금의 특성을 통해 설명하고자 한다. 먼저, 비열처리 합금인 AA5083의 경우, 재료의 강도를 증가시키기 위해 가공 경화(Work hardening)의 방법이 사용된다. 가공경화는 연성 금속이 변형을 일으킴에 따라 점점 단단해지는 현상으로, 소성변형 간에 증가한 전위들이 다른 전위의 움직임을 방해함으로써 변형에 필요한 응력을 증가시킨다.

반면, 열처리 합금인 6000계열 알루미늄 합금의 경우, 재료의 강도는 구리, 망간, 아연, 규소 등의 합금 원소에 의해 결정된다. 이 합금 원소들은 알루미늄 합금의 온도가 올라갈수록 고용도(Solid solubility)가 높아지므로, 열처리를 통해 합금 원소의 석출(Precipitation)과 고용화(Solution)에 의한 재료의 경화를 유도한다. 즉, 미세한 석출 입자 주위에서 형성되는 격자 변형은 전위의 이동을 억제하고, 이로 인해 재료의 강도는 증가한다. 하지만, 열처리 합금의 특성상 온도가 감소할수록 합금 원소의 고용도 역시 감소하고 저온에서는 합금 원소에 대한 의존도가 현저히 떨어진다(Callister, 2006). 이런 이유로 저온에서는 알루미늄 본연의 성향, 즉 우수한 연성의 효과가 더욱 강하게 나타나면서, Fig. 6과 같이 경향성이 나타나는 것으로 사료된다.

Table 4에 정리된 각 알루미늄 합금의 인성계수를 살펴보면, 상온에 비해 저온에서 더 높은 값을 가지고, 그 증가량은 AA6061(14.9 MPa)이 AA6082(11.6 MPa)에 비해 더 큰 것을 알 수 있다. 하지만, 극저온에서 두 알루미늄 합금의 SEM 사진(Fig. 7 (b), (d))을 비교해 보면, AA6082가 AA6061에 비해 훨씬 더 많은 딤플이 생성되었음을 발견할 수 있다. 따라서 인성계수의 절대적인 수치는 재료의 파단형상이나 SEM 사진 내의 딤플 크기 및 딤플 수와 직접적인 관련성이 없고, 각 재료별로 다르게 적용되어야 함을 알 수 있다. 또한, 인성계수가 크다는 것은 많은 에너지를 흡수하여 재료의 파단을 늦춰준다는 점에서는 그 의미가 있지만, 재료의 파괴형상이나 연성의 정도를 파악하는 척도는 될 수는 없음을 확인하였다.

본 연구에서는 극저온 인장실험을 통하여 6000계열 알루미늄 합금의 극저온 기계적 성능과 파손 특성을 규명하고자 하였다. 선정된 2가지 알루미늄 합금(6061-T6, 6082-T6)에 대하여, 온도 및 준정적 변형률 속도에 따른 경향성과 의존성이 조사되었고, 재료의 파단면 형상이 거시적, 미시적으로 각각 분석되었다. 본 연구의 결과는 다음과 같이 요약된다.

(1) 온도가 감소함에 따라 6000계열 알루미늄 합금의 항복응력 및 극한응력이 증가하였으나, 재료의 연신율은 온도에 따른 의존성을 찾을 수 없었다. 즉, 6000계열 알루미늄 합금의 강도는 온도에 매우 의존적임을 확인하였다. 한편, 두 가지 인장 속도에 따른 재료 물성치의 비교를 통해 6000계열 알루미늄 합금은 변형률 속도에 둔감한 재료임을 확인하였다.

(2) 6000계열 알루미늄 합금의 파단형상은 컵-원뿔(AA6061), 전단(AA6082) 형상으로 대표적인 연성파괴가 나타남을 확인하였다. 하지만, AA6082의 경우, 온도가 감소함에 따라 재료의 파단형상이 완전한 전단 파단에서 컵-원뿔 파단으로 변화하며, 저온에서 재료가 더욱 연성이 되는 경향을 보였다. 또한, 두 알루미늄 합금의 SEM 사진을 통해 저온에서 (재료가 연성임을 의미하는) 크기가 작고 더 많은 수의 딤플이 관찰됨을 확인하였다. 즉, SEM 사진 분석을 통한 미시적인 관찰은 거시적인 파단형상의 변화를 뒷받침할 수 있는 근거가 되었다.

(3) 6000계열 알루미늄 합금은 저온에서 인성계수가 증가하며, 큰 인성계수는 재료가 힘을 받을 때 더 많은 에너지를 흡수하여 재료의 파단을 늦춰줄 수 있다. 하지만, 인성계수의 절대적인 수치는 재료의 파단형상, SEM 사진 내의 딤플크기나 딤플수와 직접적인 관련성이 없으며, 각 재료별로 다르게 적용되어야 한다.

(4) 6000계열 알루미늄 합금은 저온에서 강도가 우수하고 연신율이 일정하여, 저온재료로 사용되기에 적합한 기계적 특성을 가지고 있으며, 본 연구의 결과는 이 금속을 저온재료로 사용함에 있어 정밀하고 안전한 구조적 설계를 위한 정량적인 지표로 이용될 수 있을 것으로 기대된다.