This study proposed a new method of preparing granular ethylene glycol/aliphatic detergent (EG/AD) model ice that has both strength and uniform thickness. Various sheets of granular model ice prepared in ice tanks are surveyed and their preparation procedures are analyzed. We not only made a new granular model ice using the EG/AD solution but also measured its thickness, strength, and density. In addition, we found that the strength of the model ice could be controlled by varying the time and air temperature in the consolidation phase. Based on the results of this study, we verified that granular EG/AD model ice can be prepared more uniformly and effectively than columnar EG/AD model ice. This study is intended to contribute to reducing the time required for the ice model test and the operation of the ice model basin.

극지에서 운항할 수 있는 선박의 최초 빙모형시험은 왁스형태의 모형빙을 이용한 소형 발틱해용 Perkun 쇄빙선이며 (Corlett & Snaith, 1964), 그 이전에는 실해역 경험을 토대로 선수부를 뾰족하게 설계하거나 이미 운항중인 선박을 개조하여 선박을 운항하였다. 그 이후 지리적으로 고위도에 위치한 러시아, 핀란드, 독일, 미국, 캐나다, 일본 등에서 빙해수조가 건설되었으며, 빙모형시험을 위한 각 시설별 고유의 모형빙을 개발하고 경험을 토대로 각 시설별 고유의 시험기법 및 해석기법을 개발하여 빙모형시험을 수행하고 있다. 이에 KRISO(Korea Research Institute of Ships and Ocean Engineering) 빙해수조에서도 2009년도에 완공되어 그동안 기둥형(columnar) EG/AD 모형빙 100 여판을 생성하고, 모형빙의 물리적 특성을 정확히 계측하기 위한 연구를 수행하였다 (Cho, et al., 2010a; 2010b; 2013). 또한 빙해선박의 빙성능을 정확히 추정하기 위한 제반 시험기법을 개발하고 실해역 성능 추정을 위한 연구를 수행하고 있다 (Cho, et al., 2011a; 2011b).

KRISO 빙해수조는 선박의 조종성능 및 다양한 빙모형시험을 수행하기 위하여 전략적으로 사각형 형태의 수조로 건설되어 운용되고 있으며 시험기법을 개발하였다. 하지만 빙모형시험에서 중요한 모형빙을 생성하고 준비하는데는 많은 불리함을 가진다. 폭이 좁은 장수조 형태의 경우 유니트쿨러(unit cooler)에서 토출되는 냉기유동을 비교적 쉽게 제어하여 균일한 두께로 모형빙을 생성하기가 쉽다. 하지만 사각형 형태의 빙해수조에서는 유니트쿨러의 배치에 따른 냉기의 순환으로 인하여 수조표면에 전달되는 열유속이 교란되고, 결국 기둥형태로 성장하는 얼음의 두께와 강도에 불균일성을 일으키게 된다.

한편, 현재 KRISO 빙해수조는 캐나다 NRC-IOT(National Research Council-Institute for Ocean Technology) 빙해수조에서 사용하고 있는 기둥형의 EG/AD/S(Ethylene Glycol/Aliphatic Detergent/Sugar) 모형빙을 개량하여 2009년부터 EG/AD 모형빙을 생성하여 시험하고 있다. 기둥형 모형빙의 경우, 40 mm 두께의 모형빙을 생성하고 준비하는데 약 48시간 정도가 소요되고 있으며, 그 시간에 비례하여 많은 전기료가 발생되고 있다.

이에 본 연구에서는 모형빙의 두께와 강도의 균일성을 확보하고, 기둥형 형태의 모형빙보다 빠른 시간 내에 모형빙을 준비할 수 있는 입자형 모형빙에 대한 생성기법에 대해 연구를 수행하였다. 해외 빙해수조에서 사용하고 있는 입자형 모형빙의 특성을 분석하고, 수조수 형태에 따른 입자형 모형빙 생성기법을 분석하여 콜드룸(cold room) 내에서 EG/AD 수조수를 이용한 입자형 모형빙(GEGAD: Granular EG/AD)을 세계 최초로 생성하였다. 입자형 모형빙을 원활하게 생성하기 위하여 자동으로 입자를 분사할 수 있는 장치를 제작하였으며, 생성된 모형빙의 두께, 강도 및 밀도 등을 측정하였다. 또한 측정된 결과를 이용하여 모형빙의 강도를 제어하기 위한 생성기법에 대해 연구를 수행하였으며, 대형 빙해수조에 적용하기 위한 제반 기술에 대해 검토하였다. 본 연구를 통해 더욱 균일하고 효율적으로 입자형 모형빙을 생성할 수 있다는 사실을 확인하였으며, 이는 빙모형시험의 시간 단축 및 빙해 수조 운용에 큰 장점을 가져올 것으로 판단된다.

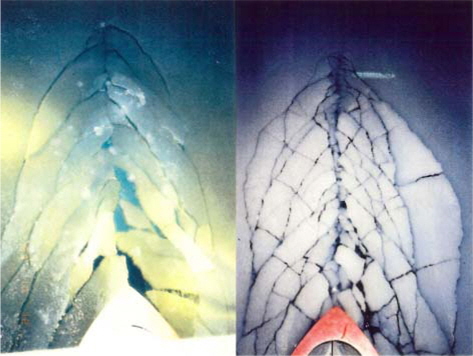

Enkvist and Makinen (1984)는 강도가 강한 상부 얼음층과 강도가 약한 하부 얼음층을 가지고 있는 기둥형 모형빙의 단점을 개선하기 위하여 처음으로 빙해수조에서 입자형 모형빙을 개발하였다. 약 2%의 염도를 가지는 수조수를 지속적으로 분사하여 얼음층을 적층시켜 만드는 방법으로 FG(Fine Grain) 모형빙이라 불린다. 입자형 모형빙의 바닥면을 형성하는 초기분사 단계, 모형빙의 두께를 맞추기 위한 적층 단계, 입자들을 서로 결합시키는 단계, 강도를 맞추기 위한 템퍼링(tempering) 단계 등을 거쳐 입자형 모형빙을 생성하였다. Fig. 1은 FG 모형빙의 단면구조를 촬영한 것이며, 그 입자크기는 0.5 mm로 측정되었다.

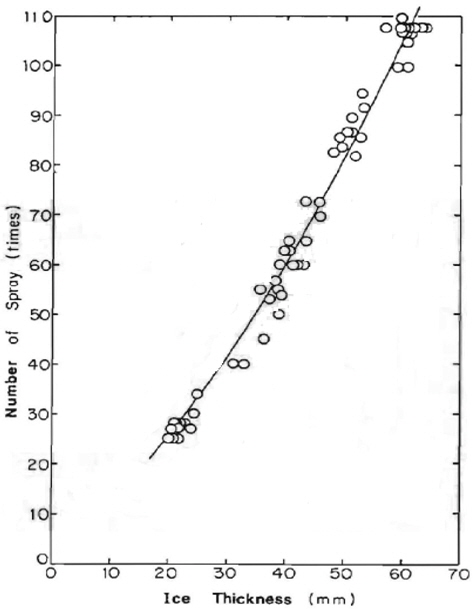

일본 NKK 빙해수조에서는 초기 기둥형 요소빙(urea-doped ice)을 적용하여 사용하였으나, 크게 2개의 층으로 구별되는 모형빙의 불균일성과 파괴 후 잔유응력이 남는 문제를 확인하였다. 이에 Narita, et al. (1988)은 요소 혼합액을 이용한 입자형 모형빙을 개발하고 그 생성절차에 대해 자세하게 정리하였다. 주요한 특징으로는 25%의 요소 수조수에 약 5 ~ 13‰의 요소 분사액을 적층시키는 기술로서, 두 혼합액의 결빙점 차이를 이용하여 맨처음 분사되어 생성된 입자형 모형빙 바닥면이 시간이 지남에 따라 기둥형으로 성장하는 것을 방지하기 위함이다. Fig. 2에서는 입자형 요소빙의 성장률을 계측하여 나타내었으며, 모형빙 두께 30 mm의 경우, 40회 왕복 적층하여 생성할 수 있으며, 약 4시간 정도 소요되는 것으로 보고되고 있다.

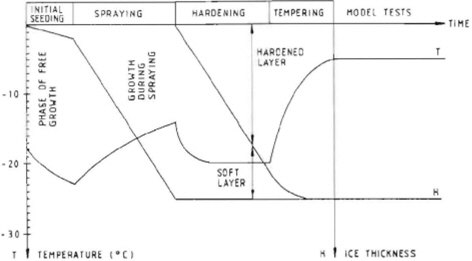

핀란드 MARC(Masa-Yards Arctic Research Center)는 FG 모형빙을 개량하여 FGX(FG 2nd Generation) 모형빙을 개발하였다 (Nortala-Hoikkanen, et al., 1990). FGX 모형빙은 원하는 모형빙의 특성에 맞게 분사액의 염도를 0.1% ~ 1.6%로 조절하여 입자형 모형빙을 적층하여 생성된 모형빙이며, FGX 모형빙을 생성하기 위한 5단계 절차(Initial seeding, Spraying, Preserving, Hardening, Tempering)를 Fig. 3과 같이 개발하였다. FGX 모형빙은 FG 모형빙과 비교하여 분사된 입자들이 수축되는 효과를 줄여 모형빙 생성시간을 30% 단축시켰으며, 모형빙의 초기 굽힘강도가 낮은 영역에서 계측되기 때문에 빙해수조 운용에 많은 장점을 가지는 것으로 발표되고 있다.

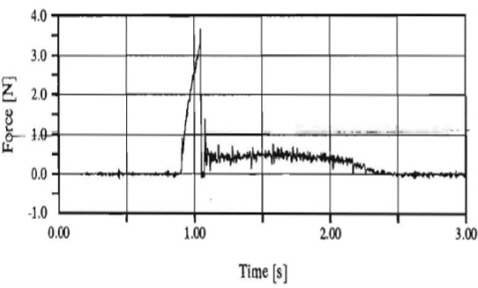

Jalonen and Ilves (1990)는 0.5%의 에탄올 수조수를 이용하여 입자형 GE(Granular Ethanol) 모형빙을 생성하는 절차를 개발하였다. GE 모형빙은 초기분사단계가 없으며, 30mm의 두께를 생성하는데 약 5시간의 분사가 소요된다. 입자들이 제자리에 안착하도록 약 5 ~ 6시간의 보존단계와 입자의 결합을 강화하기 위한 5시간의 결합(consolidation)단계와 템퍼링단계를 거쳐 최종적으로 모형빙이 준비된다. Fig. 4는 GE 모형빙을 이용한 캔틸레버 빔(cantilever beam) 시험시 계측되는 파괴하중을 나타낸 것으로, 다른 형태의 모형빙과 달리 잔류응력이 발생하지 않고 파괴가 이루어지는 것을 확인 할 수 있다.

선행연구에서 수행된 입자형 모형빙의 물리적 특성으로는 우선 입자가 등방성(isotropic)이며, 모형빙 전 두께에서 얼음입자가 균일하게 적층되어 강도가 균일하게 분포되는 우수한 특성을 지닌다. 그리고 모형빙 상사에서 중요한

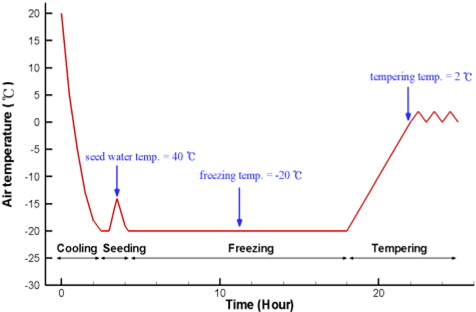

현재 KRISO 빙해수조에서는 40 mm 두께의 모형빙을 생성하기 위하여 Fig. 6과 같은 기둥형 EG/AD 모형빙 생성절차를 개발하였으며 (Cho, et al., 2010a; 2010b; 2013), 기둥형으로 모형빙이 성장하는데 약 18시간이 소요되고, 템퍼링을 포함하여 최종 강도에 도달하는데까지 약 30시간 이상이 소요된다. 결빙구간에서 모형빙 성장률이 약 2.7 mm/h이며, 기둥형 모형빙의 초기굽힘강도가 200 kPa 이상으로 형성되었기 때문에 목표굽힘강도인 20 ~ 40 kPa까지 하강시키는데 많은 시간이 소비된다.

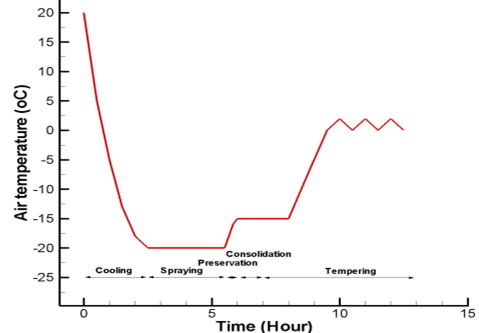

우선 입자형 모형빙을 생성하기 위하여 기둥형과 마찬가지로 수조수의 수온을 0 ℃ 근처로 맞추고 콜드룸 내 온도를 -20 ℃로 하강시킨다. 이는 EG/AD 분사액이 분사되어 얼음입자로 대기중에서 결빙된 후 수조수 표면에 안착시키기 위한 기본조건이다.

이와 동시에 EG/AD 분사액도 분사노즐에서 결빙되지 않으면서 대기중에 분사시 바로 얼음입자로 상변화하기 위해서 보온용기에 넣어 0 ℃ 근처로 하강시킨다(pre-cooling stage).

다른 빙해수조에서는 초기분사 단계 과정을 거치나, EG/AD 분사액의 경우 상기 예냉단계(pre-cooling stage)의 환경조건 상태에서는 대부분 얼음입자로 수조수에 결빙된다. 따라서 콜드룸 내 온도를 더 낮추거나 분사액의 온도에 따라 콜드룸 내 온도가 상승하는 분사단계(spraying stage)로 구분하지 않고, 바로 입자형 모형빙의 두께를 생성해주는 분사단계를 거친다. 이때 분사노즐은 자동으로 일정속도(0.05 m/s)로 움직이면서 왕복운동을 하고, 콜드룸 내 온도는 -20 ℃를 유지한다.

원하는 모형빙의 두께에 근접하여 도달한 경우, 자동분사장치와 냉동기를 정지한다. GE 모형빙의 경우 입자들이 서로 자리를 잡도록 5 ~ 6 시간의 보존단계(preservation stage)를 거치나, GEGAD(Granular EG/AD) 모형빙의 경우 기둥형 EG/AD 모형빙 생성 경험을 통하여 보존단계를 약 30분 정도로 최소화하였다.

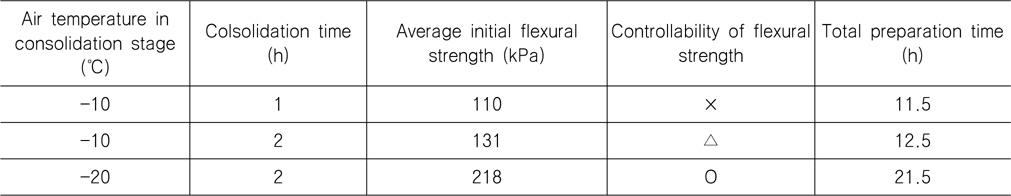

보존단계를 거친 GEGAD 모형빙은 소성상태이기 때문에 결합단계(consolidation stage)를 통해 입자들의 결합을 강화하고 탄성체로 만들어준다. 본 연구에서는 결합단계의 지속시간을 1시간과 2시간으로 변경하고, 그때의 콜드룸 내 온도도 -10 ℃와 -20 ℃로 변경하여 수행한 결과, -10 ℃로 1시간동안 보존단계를 거친 GEGAD 모형빙의 경우 굽힘강도의 제어가 어렵다는 결론을 얻었다. 따라서 기준 보존단계에서는 냉동기를 가동하여 콜드룸 내 온도를-15 ℃로 제어하고 2시간 동안 그 상태를 지속시키는 것으로 절차를 개발하였다.

마지막으로 모형빙의 굽힘강도를 제어하기 위하여 기둥형 EG/AD 모형빙과 마찬가지로 템퍼링단계를 수행한다. GEGAD 모형빙의 굽힘강도는 앞의 보존단계와 매우 밀접한 연관성을 가지며, 최적의 조건에서 약 6 ~ 8시간의 템퍼링을 거치면 원하는 목표강도에 도달할 수 있음을 확인하였다. 따라서 템퍼링 단계에서는 히터를 사용하여 0 ℃ ~ 2 ℃로 5 ℃/h의 변화율로 콜드룸 내 온도를 천천히 올려준 후 그 상태를 유지시켜준다. Fig. 7은 본 연구에서 개발한 GEGAD 모형빙의 생성절차중 시간에 따른 콜드룸 내 온도의 변화를 보여주고 있다.

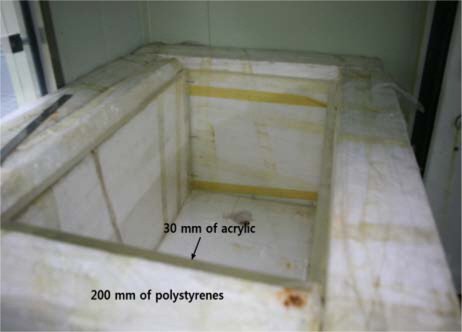

GEGAD 모형빙은 KRISO 콜드룸(5 mL × 4 mB × 2.5 mH)에서 생성하였으며, 콜드룸 내 온도는 -55℃ ~ 20℃까지 제어가 가능하다. 수조수는 아크릴로 제작된 소형수조 (miniatured tank, 1500 mmL × 800 mmB × 600 mmD)를 이용하여 준비하였으며, 외벽효과를 차단하기 위하여 아크릴 외부에 Fig. 8과 같이 스티로폼을 배열하였다.

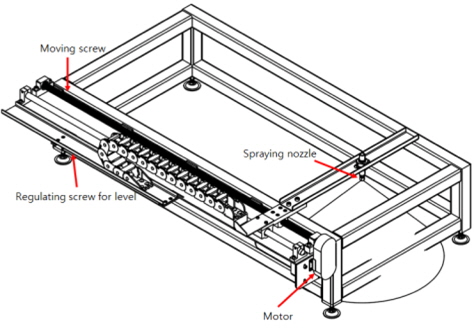

EG/AD 분사액을 자동으로 분사하기 위하여 Fig. 9와 같은 분사장치를 자체적으로 제작하였다. 균일한 입자를 분사하기 위하여 원형 120° 분사각을 가지는 노즐을 선정하였으며, 유량은 약 0.2 l/min으로 대기중에 분사시 바로 상변화가 일어나도록 조절하여 분사하였다.

구동모터를 이용하여 노즐을 길이방향으로 이동할 수 있으며(0.01 ~ 0.1 m/s), 이동중에도 분사액을 원활하게 공급하기 위한 부분을 마련하였다. 분사액은 보온이 가능한 분사액 저장탱크에서 공급되며, 수동 스위치를 이용하여 쉽게 제어가 가능하도록 구성하였다. 또한 분사액은 약 0.3 MPa (3 kg/cm2)의 설계압력으로 밀어주어 균일한 유동을 발생할 수 있도록 설계 하였다. 모터의 구동과 분사액을 밀어주는 유압펌프는 컴퓨터로 자동 제어가 이루어지며, 정밀하고 균일한 분사를 위하여 분사장치의 높이를 조절할 수 있는 부분을 추가하였다. 그리고 분사액 저장탱크에서 공급라인을 거쳐 분사노즐에까지 보온재와 히팅코일(heating coil)을 이용하여 결빙을 방지하였다.

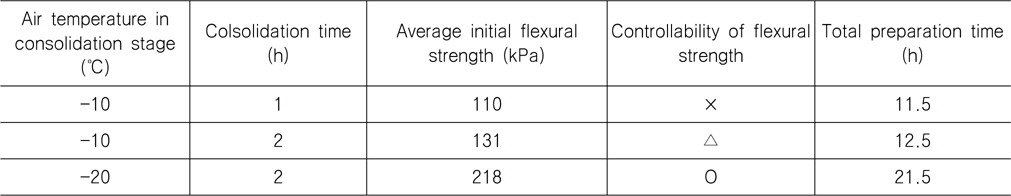

본 연구에서는 입자형 모형빙 자동 분사장치를 제작하기전에 수동으로 분사하여 1회의 GEGAD 모형빙을 생성하였으며, 자동 분사장치를 이용하여 2회의 GEGAD 모형빙을 생성 하였다. 수조수 온도, 분사액 양 등 모든 동일한 조건에서 시험을 수행하였으며, 입자형 모형빙의 생성에서 가장 중요하다고 판단된 결합단계의 콜드룸 내 온도와 시간의 차이에 따른입자형 모형빙의 특성을 Table 1과 같이 확인하였다.

[Table 1] Controllability of flexural strength according to test conditions in consolidation stage

Controllability of flexural strength according to test conditions in consolidation stage

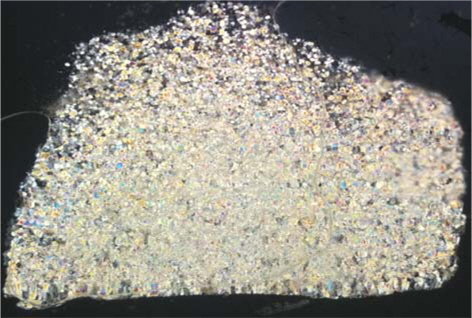

Fig. 10은 본 연구에서 생성한 GEGAD 모형빙으로, 기둥형과 달리 입자들이 적층하여 단면을 구성하고 있음을 확인할 수 있다. 바닥면에서는 초기 분사된 입자들이 기둥형으로 성장한 것을 확인할 수 있으며, 입자형 모형빙의 하부는 적층되는 입자들로 인하여 밀도가 높으며, 모형빙의 상부는 상대적으로 밀도가 낮게 결합되어 있는 것을 확인할 수 있다. 모형빙 적층률도 약 11.5 mm/h로 기둥형보다 월등하게 빠른 시간에 모형빙을 생성할 수 있었다. 또한 기둥형 모형빙과 달리 초기강도가 낮은 영역(100 ~ 180 kPa)에서 형성되기 때문에 빙편을 떼어내는 중에도 쉽게 미소의 변형이 일어남을 확인할 수 있었다.

GEGAD 모형빙의 두께에 대한 균일도는 약 5% 미만으로 측정되었으며, 이는 기둥형 EG/AD 모형빙의 약 10% 균일도보다 우수한 특성을 나타낸다. 또한 분사노즐의 수, 분사각, 분사압력 등을 변경하면 더욱 우수한 균일도를 가지는 모형빙을 준비할 수 있을 것으로 기대된다.

입자형 모형빙은 기둥형 모형빙과 비교하여 Fig. 11과 같이 매우 우수한 가시성(visibility)을 가지는 것으로 보여진다. 일부 기둥형 모형빙의 경우 가시성 확보를 위해 마이크로 버블을 모형빙 생성중에 분사하기도 하지만, 입자형 모형빙은 마이크로 버블을 분사한 기둥형 모형빙보다도 더욱 우수한 가시성을 보였다. 이는 빙모형시험에서 우수한 시험영상을 확보하는데 유리하고 결국 깨어진 빙편들이 모형선 선측과 선저에서의 메커니즘을 분석하고 해석하는데 큰 장점으로 활용할 수 있을 것이다.

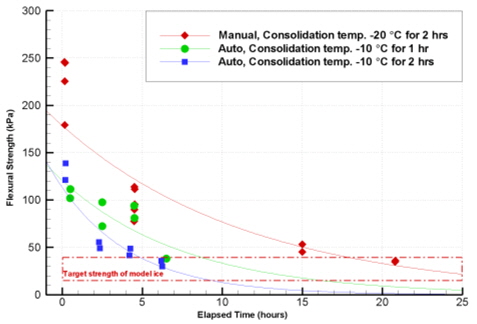

Fig. 12는 GEGAD 모형빙의 템퍼링 시간에 따른 굽힘강도의 변화를 보여주고 있다. 굽힘강도는 각 템퍼링 시간마다 2개의 시편을 측정하였으며, 두 시편의 편차는 기둥형 EG/AD 모형빙과 마찬가지로 10% 이내로 계측되었다. Table 1에서도 논의되었듯이, 결합단계를 -10℃로 1시간만 지속시킨 경우 결합이 완전하지 않아 굽힘강도가 5시간 템퍼링을 넘어서면서 갑자기 떨어지는 결과를 Fig. 12와 같이 보였으며, 그 이후의 반복 실험에서도 너무 작은 파괴하중 값이 계측되어 Fig. 12에는 표시하지 않았다. 하지만 지속시간을 2시간으로 늘리거나 콜드룸 내 온도를 -20 ℃로 조절하였을 경우 굽힘강도가 제어되면서 하강하고 있는 결과를 얻었다. 한편 -20℃로 2시간의 지속시간을 가져간 경우, 너무 높은 초기 굽힘강도가 계측되었기 때문에 입자형 모형빙을 생성하는 절차에서 결합온도는 -15℃, 결합 지속시간은 2시간을 수행하는 것으로 결론지었다. 결국 GEGAD 모형빙을 효율적으로 생성하기 위해서는 최적의 결합단계 온도와 시간을 찾는 작업이 지속적으로 수행되어야 함을 알 수 있었다.

GEGAD 모형빙의 밀도는 템퍼링 초기 0.84 Mg/m3 ±3% 근처에서 형성되다가 5 ~ 6시간이 지난 목표굽힘강도에서는 0.88 ~ 0.89 Mg/m3으로 실해빙의 밀도의 범위에 들어옴을 확인하였다. 기둥형 모형빙의 경우 밀도를 낮추기 위하여 수중에 마이크로 버블 장치를 설치하여 운용하고 있으나, 장치의 신뢰성과 균일성이 우수하지 못해 문제점을 야기시키고 있다. 하지만 GEGAD 모형빙의 경우, 아무런 추가 장비 없이 밀도를 만족하기 때문에 빙해수조 운용에 큰 효과를 불러올 것으로 기대된다.

본 논문에서는 빙해수조에서 사용하는 모형빙의 두께와 강도의 균일성을 확보하고, 효율적으로 빙해수조를 운영하기 위하여 새로운 입자형 모형빙(GEGAD model ice) 생성기법에 대해 연구를 수행하였다. 해외 빙해수조에서 사용하고 있는 다양한 입자형 모형빙의 특성을 분석하고, 그 생성기법에 대해 조사하였다.

현재 KRISO 빙해수조에서 사용하고 있는 EG/AD 혼합액으로도 입자형 모형빙을 생성할 수 있는지 검증하기 위하여 KRISO 콜드룸과 소형수조를 이용하여 GEGAD 모형빙을 세계 최초로 생성하였다. 또한 GEGAD 모형빙을 효율적으로 생성하기 위하여 자동분사 장치를 자체적으로 개발하여 모형빙의 두께가 균일하고 모형빙의 굽힘강도를 쉽게 제어할 수 있는 기법을 개발하였다. 또한 추가 장치 없이 실해빙 밀도 범위를 만족하며 우수한 가시성을 가지는 것으로 판단된다.

기둥형 EG/AD 모형빙의 경우 한 판(40 mm)의 모형빙을 준비하는데 약 40시간 이상의 많은 시간과 냉동기의 가동이 소요되지만 GEGAD 모형빙의 경우 약 15시간 이내로 모형빙이 준비될 수 있는 것으로 여겨진다. 이는 그동안 주 2회의 빙모형 시험에서 주 5회의 빙모형시험이 가능하며, 더욱 다양한 빙모형시험을 수행할 수 있다는 장점을 가진다. 또한 모형빙 준비시간의 단축은 모형빙을 준비하는데 필요한 에너지의 감소를 의미하며, 이는 빙모형시험의 경제성을 높일 것으로 판단된다.

콜드룸 기반의 GEGAD 모형빙 생성기법은 그대로 대형 빙해수조에 적용이 가능하며, 장치의 크기와 양을 조절하면 문제없이 설치가 가능한 것으로 판단된다. 그리고 현재 KRISO 빙해수조의 보조전차는 속도제어가 가능하지 않지만, 입자형 모형빙을 위해서는 보조전차의 성능향상이 필요하며, 사각형 형태의 빙해수조에서는 입자형 모형빙이 빙두께와 굽힘강도에서 더욱 우수한 균일성을 가질 수 있음을 확인하였다.

하지만 선행연구의 결과를 살펴보면 입자형 모형빙은 낮은 압축강도로 인하여 쇄빙패턴이 다르게 형성되며, 결국 정확한 쇄빙 메커니즘을 반영하지 못할 수도 있다. 따라서 현 단계에서는 내빙선박의 빙모형시험으로만 국한하여 입자형 모형빙을 사용하고, 쇄빙선박에 대해서는 기둥형 모형빙을 사용하는 방법으로 병행해야 할 것으로 여겨진다. 추후 선박과 해빙 사이의 정확한 쇄빙 메커니즘 분석이 완료된 후 빙해수조 운영에 효율성을 높이도록 모형빙의 선택이 이루어져야 할 것이다.