In the present study, an evaluation method for progressive failure of composite laminates has been proposed based on Puck's failure criterion and damage mechanics. The initial failure (or initiation of crack/delamination) has been assessed using Puck's failure criterion, and the progressive failure (or growth of crack/delamination) has been evaluated using fiber- and matrix-dependent damage variables. Based on Puck's failure criterion-damage mechanics coupling theories, the ABAQUS user-defined subroutine UMAT has been developed in order to analyze the progressive failure of glass/carbon fiber-reinforced composite laminates efficiently. In addition, the developed subroutine has been applied to progressive failure problem of industrial composite laminates, and the analysis results has been compared to experimental results which have been already reported in publications. It was confirmed that the simulation results were coincided well with the reported composite failure results.

복합재료의 여러 장점 (경량성, 우수한 비강성/비강도, 높은 유연성 등)으로 인해 최근 조선해양분야의 복합재료 활용 사례가 꾸준히 증가하고 있으며 설계 및 제작 이전 단계에서의 구조파손 및 안전 평가를 위해 유한요소해석에 기초한 파손해석이 널리 활용되고 있다.

산업계 등에서 시도되고 있는 파손해석은 주로 초기파손 이론을 토대로 하고 있다. 즉, 임의의 하중 하에 놓인 적층 복합재료에서 재료 내부의 기지균열(matrix crack/failure)을 복합재료 구조물의 최종 파손으로 간주하는 파손설계기준을 도입하고 있다. 하지만 이러한 설계기준은 매우 보수적일 뿐만 아니라 하중이 점차 증가되었을 때 나타나는 점진적 파손을 기술할 수 없다는 점에서 그 설계기준이 가지는 한계가 매우 크다고 할 수 있다.

일반적으로 초기파손이 발생한 적층 복합재료는 그 파손이 점진적으로 성장하여 최종파손 및 파단에 이르게 된다. 이를 가장 정밀하게 평가할 수 있는 방법은 실험이며, 비파괴검사 장비 등을 활용하여 하중이력에 따른 적층 복합재료 내부의 균열/파손진전을 보다 정확하게 평가할 수 있다. 실제로, 풍력발전기 블레이드나 선박 및 항공용 프로펠러 등과 같은 적층 복합재료 기반 산업용 구조물은 구조단위 실험을 통해 파손발생 및 진전여부를 점검하고 있다. 그러나 실험장비구축과 실험수행에 상당히 많은 시간 및 비용이 소요되는 단점이 존재한다.

실험적 방법의 대안으로서 적층 복합재료 내부에서 발생된 국부적 손상과 이로 인한 구조물의 강성 및 강도저하 현상 (점진적 파손)을 해석적으로 평가하는 방법이 최근 각광을 받고 있다. 해당 방법은 다소 많은 전산계산 시간이 소요되긴 하나 간단한 재료성능시험을 통한 재료특성 확보만으로도 구조 전체의 파손 발생 및 진전을 정밀하게 예측할 수 있다는 장점이 있다 (Lee, et al., 2012).

Chang and Chang (1987)은 일축 인장 하중 하에 놓인 원형 노치를 가지는 복합재료 적층판의 초기파손 및 점진적 파손진전을 전산적으로 평가하였다. 즉, 적층 판 내부의 각 플라이 응력 및 변형률을 고전적층판이론(classical laminate theory)을 통해 평가한 후, 자체적으로 개발한 파손기준식과 재료 물성치 감소모델(material property degradation model)을 바탕으로 손상의 진전정도, 즉 점진적 파손을 평가하였다.

Tay 등은 점진적 파손진전 현상의 효과적인 유한요소 구현을 위해 요소파손법(element failure method)을 제시하였다 (Tay, et al., 2008). 즉, 복합재료 기지균열 발생의 판단기준식으로 널리 알려진 Tsai-Wu파손기준식에 Tay 등에 의해 제안된 미세역학 기반 파손기준(micromechanics-based failure criterion)을 적용함으로써 적층 복합재료의 점진적 파손을 평가하였다. 제안기법으로 획득된 해석 결과를 이중 노치 복합재료 적층판의 일축 인장 시험 결과와 비교함으로써 제안기법의 적합성을 검증하였다.

Liu and Zheng (2008)은 필라멘트 와인딩(filament winding) 기법으로 제작된 실린더 타입 적층 복합재료의 균열/박리 발생과 진전을 에너지기반 손상역학모델 (혹은 재료강성저하모델)을 바탕으로 예측 및 평가하였다. 나아가 개발 기법을 실제 실험으로 계측된 실린더 복합재료 내부의 내압 증가에 따른 섬유 및 기지파손 양과 비교함으로써 제안기법의 유용성을 확인하였다.

상기에서 살펴본 바와 같이, 적층 복합재료의 파손 발생과 진전, 즉 초기파손 및 최종파손을 응력해석에 기초한 파손기준식 및 손상역학 수법을 통해 매우 효율적으로 평가하였다. 그러나 제안 기법의 산업 적용의 용이성을 확보하기 위해서는 범용유한 요소해석코드 상에서 손쉽게 활용 가능하여야 하나, 현존하는 상용코드에서는 별도의 점진적 파손해석 기능이 존재하지 않는 이유로 적층 복합재료 설계 및 해석 시 큰 걸림돌로 작용되고 있다.

따라서 본 연구에서는 적층 복합재료 기반 구조물의 초기파손 및 죄종파손 등 점진적 파손해석을 효과적으로 수행할 수 있는 전용코드 (ABAQUS 사용자 정의 서브루틴)를 제시함과 동시에 해석 프로시저를 제안한다.

산업계에서 널리 활용되고 있는 복합재료의 파손기준으로는 최대응력/변형률이론, Tsai-Hlll, Tsai-Wu 등을 활용하고 있는데, 이는 파손기준식이 매우 간단할 뿐만 아니라 소수의 재료물성치만으로도 파손여부를 쉽게 결정할 수 있는 장점이 있다.

하지만 일반적으로 적층 복합재료는 서로 다른 물성을 지닌 두 재료, 즉, 섬유와 기지로 형성되어 있으며, 따라서 각각의 파손형태도 매우 다른 모습으로 나타나게 된다. 이를테면, 섬유파손은 섬유방향으로 인장하중이 지배적으로 작용하거나 압축하중하에서 좌굴이 발생할 경우에 나타나며, 기지파손은 섬유 수직방향으로 인장 혹은 압축하중이 지배적으로 작용할 경우에 나타난다. 그러므로 이러한 파손모드를 상기의 파손기준식과 같은 단일식으로 표현하는 것에는 무리가 따르며, 보다 정밀한 파손기준식의 개발을 위한 다양한 노력이 시도되어왔다. 이 가운데 가장 널리 알려진 Hashin 파손기준식이 Hashin에 의해 1980년 제안된 바 있으며 (Hashin, 1980), Puck and Schürmann (1998; 2002)에 의해 더욱 구체적으로 체계화되었다.

Puck and Schürmann (1998; 2002)은 특정 조합하중에서 나타날 수 있는 섬유파손 및 기지파손을 각각 두 가지 및 세 가지로 분류하였으며, 특히, 기지파손으로 새롭게 생성되는 파단면에 대한 각도(angle of fracture plane) 결정기법을 제안하였다.

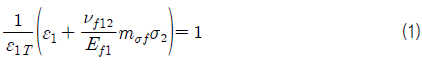

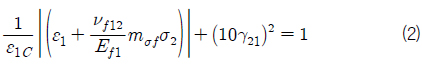

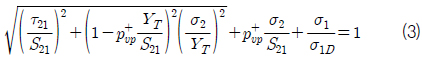

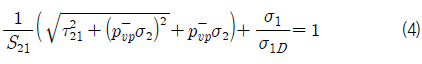

먼저, Puck 파손기준식을 나타내면 다음과 같다.

(1) 인장 상태에서의 섬유 파손(fiber failure in tension)

(2) 압축 상태에서의 기지 파손(fiber failure in compression)

(3) 횡방향 인장 상태에서의 기지 파손(matrix failure in transverse tension, Mode A)

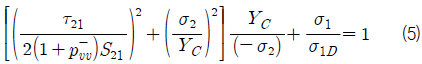

(4) 중간 수준의 횡방향 압축 상태에서의 기지 파손(matrix failure in moderate transverse compression, Mode B)

(5) 큰 수준의 횡방향 압축 상태에서의 기지 파손(matrix failure in large transverse compression, Mode C)

여기서

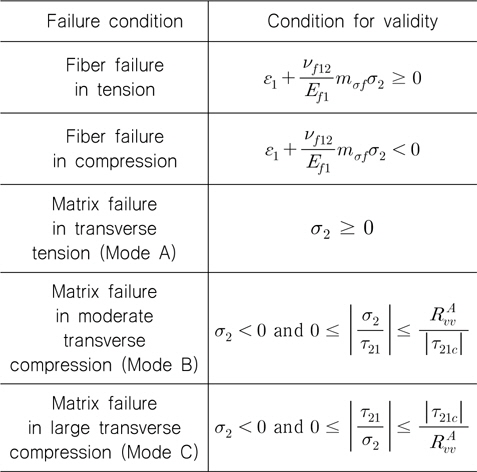

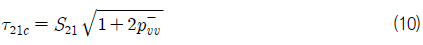

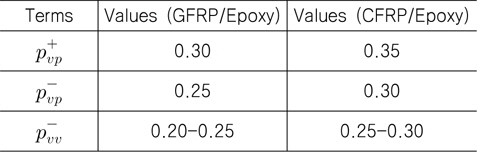

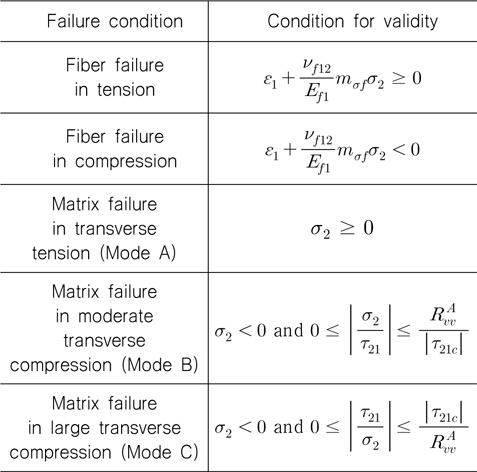

한편, 임의의 조합하중에 놓인 적층 복합재료의 Puck 파손기준식 적용을 위한 응력상태별 판단기준은 Table 1과 같다. 단, 표에서 는 수직-수직전단응력으로 인한 파단에 반하는 활성면의 파단 저항 파라미터,

[Table 1] Applicable conditions for Puck failure criterion

Applicable conditions for Puck failure criterion

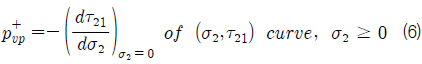

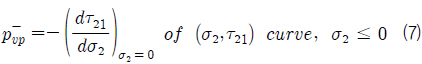

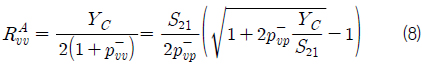

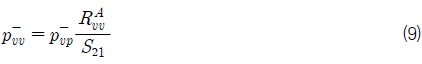

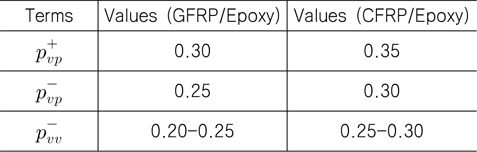

한편, Puck 파손기준을 결정짓는 주요한 파라미터인 , , , , 및

하지만, 식 (6), (7) 및 (9)의 주요 파라미터들은 미분항을 풀어야만 결정할 수 있다는 단점이 존재한다. 이에 따라 Puck 등은 실험적 및 현상학적 고찰을 통해 보다 간편한 재료 정수를 Table 2와 같이 제안하였다 (Puck, et al., 2002).

[Table 2] Recommendation of the inclination parameters

Recommendation of the inclination parameters

적층 복합재료는 수많은 플라이들의 적층으로 이루어져 있으며, 각 플라이 내부에는 매우 많은 섬유가 섬유의 직조상태에 따라 특정 방향으로 분포되어 있다. 복합재료의 인장/압축 파단강도를 넘어서는 임계 하중이 작용하게 되면 복합재료 내부 기지의 최초 균열이 발생하게 되며, 이 상태에서 하중이 지속적으로 작용하게 되면 순차적으로 균열이 진전된다. 모든 섬유 혹은 기지가 파손에 이르게 되면 비로소 복합재료는 육안으로 식별 가능한 파단이 발생하게 된다.

전술한 바와 같은 일련의 균열발생 및 진전 현상은 현상학적으로 재료물성치의 저하로 표현 가능하며, 대표적인 현상은 강성행렬의 저하이다. 따라서 손상이 증가하는 정도와 강성행렬이 저하하는 정도의 관계를 수리적으로 표현함으로써 적층 복합재료의 점진적 파손을 정량적으로 나타낼 수 있다.

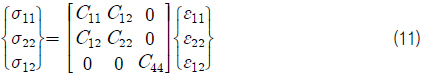

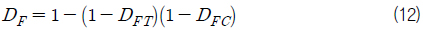

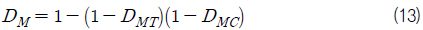

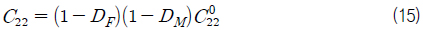

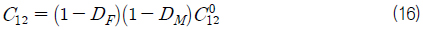

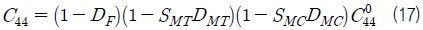

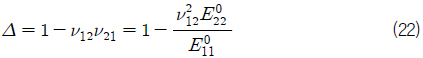

2차원 문제에 대한 일반화된 Hooke’s law를 식 (11)에, 인장/압축에서의 섬유/기지 손상변수 및 이를 조합한 총 손상변수를 식 (12)와 식 (13)에, 손상변수가 접목된 손상강성행렬의 각 파라미터를 식 (14)-(17)에, 그리고 초기강성행렬의 각 파라미터를 식 (18)-(22)에 각각 나타낸다.

여기서

한편,

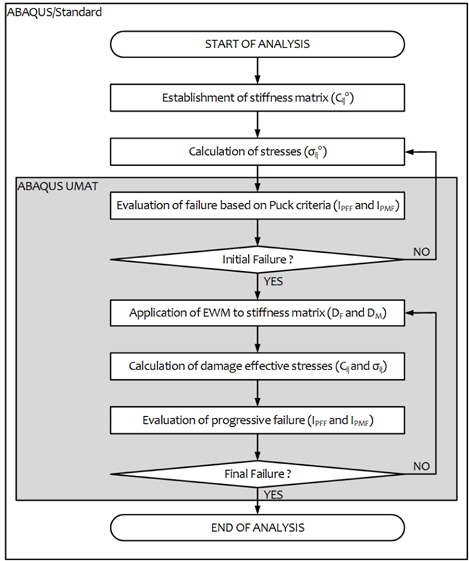

전술한 Puck 파손기준식과 손상역학 기법을 바탕으로 범용유한요소해석코드 ABAQUS 전용 사용자 정의 서브루틴을 구축한다. Fig. 1은 ABAQUS 서브루틴의 일종인 UMAT을 활용하여 적층 복합재료의 초기 및 점진적 파손을 전산적으로 계산하기 위한 알고리듬을 나타내고 있다. 여기서 UMAT이란 특정 재료에 대한 구성-손상방정식과 이에 귀속되는 재료 파라미터 (손상, 연화 및 경화변수 등)를 해석 수행자가 구축한 후, 이를 ABAQUS 해석수행 시 활용하는 사용자가 직접 정의하는 서브루틴을 의미한다.

그림에 보인 전산해석 알고리듬을 자세히 기술하면 다음과 같다.

(1) 해석이 시작되면 (증분이 증가하면) 적층 복합재료의 탄성계수 가 생성되며 이를 바탕으로 응력 이 계산된다.

(2) 한 증분마다 Puck 파손기준식 (식 (1)-(5))을 통해 섬유파손지수 (

(3) 만약 하나 혹은 수 개의 요소가 1.0에 도달하게 되면 해당 요소는 완전히 손상된 상태 (

(4) 요소약화법을 이용한 계산을 반복 수행하며, 만약 관심 영역의 요소가 모두 1.0에 도달하게 되면 (완전 파단) 해석을 종료한다. 이 상태에서의 응력을 완전 파단응력으로 간주한다.

본 연구에서 제시한 식 (1)-(22)의 Puck 파손기준-손상역학 연계이론을 바탕으로 전산해석 알고리듬을 구축하였으며, 코딩된 UMAT 파일을 다축응력 상태에 놓인 적층 복합재료의 ABAQUS 해석 시 재료카드(material card)의 형태로 탑재하였다.

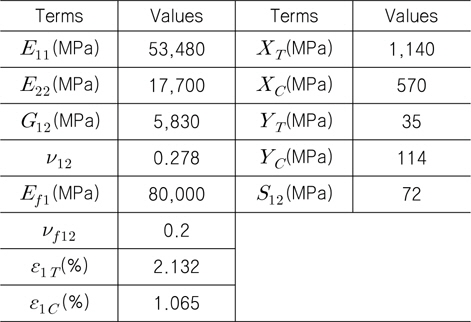

본 연구의 해석 대상 재료는 E-glass 21xK43 유리섬유 및 LY556 에폭시(epoxy) 수지로 이루어진 적층 복합재료이다. 이미 여러 역학자들에 의해 임의의 조합하중에 놓인 대상 적층 복합재료의 파손에 관한 연구가 실험적으로 수행된 바 있으며 본 연구에서는 Soden 등에 의해 수행된 문헌을 참고하였다 (Soden, et al., 1998a; 1998b).

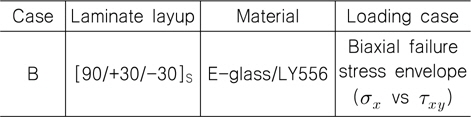

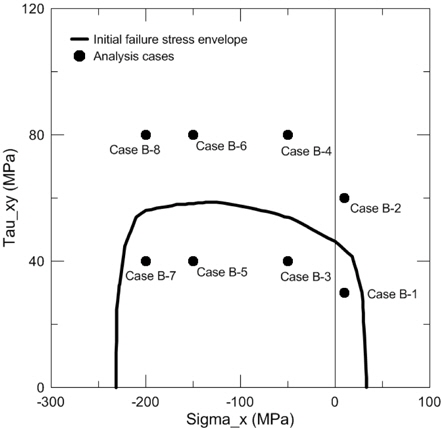

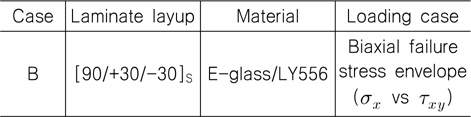

대상 시험편의 플라이 적층배열, 재질 및 작용하중 등에 관한 상세 정보를 Table 3에 나타낸다. 또한, 각 복합재료의 주요 재료물성치는 Table 4와 같다. 여기서 E-glass/LY556 적층 복합재료를 구성하는 90°와 ±30° 플라이의 두께 (편측 두께)는 각각 0.172mm와 0.414mm이다. 해당 복합재료는 [90/+30/-30]의 적층판(laminates)이 대칭되는 구조를 가지므로, 따라서 시편의 총 두께는 2mm이다. 또한, Table 4에서

[Table 3] Details of laminates and loading conditions

Details of laminates and loading conditions

[Table 4] Material properties of E-glass/LY556 laminate

Material properties of E-glass/LY556 laminate

한편, 식 (1) 및 (2)에 사용된 변수

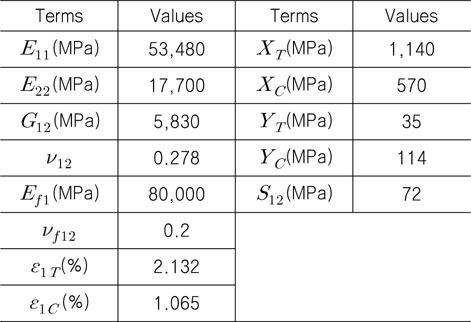

Fig. 2는 E-glass/LY556 적층 복합재료의 ABAQUS 해석용 유한요소모델에 삽입된 섬유방향별 플라이 적층배열과 각 플라이 별 섬유방향을 나타내고 있다. 복합재료 파손계산 시, 적층 복합재료의 두께를 제외한 가로 및 세로의 치수는 크게 중요하지 않으므로 임의의 길이 (10mm)를 부여하여 유한요소모델을 생성하였다. 적층 복합재료에 작용되는 응력은 Soden 등에 의해 수행된 복합재료 시험조건과 동일한 크기/방향의 응력 (Table 3의 하중조건)을 부여하였다 (Soden, et al., 1998a; 1998b).

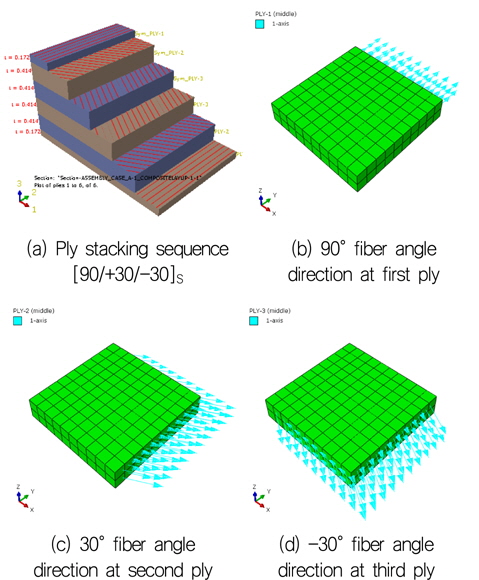

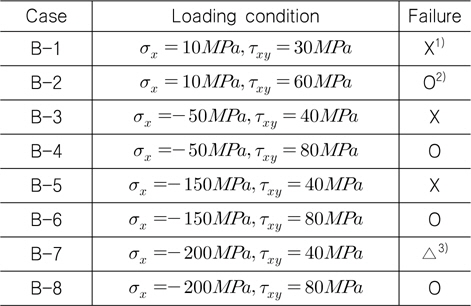

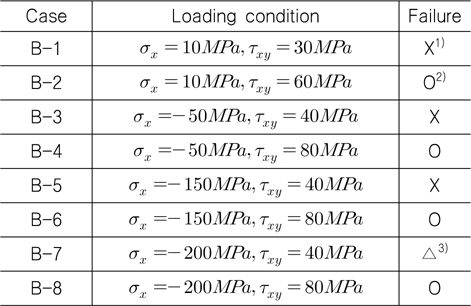

본 절에서는 적층 복합재료의 초기 파손현상을 개발된 사용자정의 서브루틴을 활용하여 전산해석을 수행함으로써 개발 코드의 적합성과 유용성을 검증한다. Fig. 3에 보인 바와 같이, Soden, et al. (1998a; 1998b)에 의해 확보된 E-glass/LY556 적층 복합재료의 초기 파손응력 포락선(failure stress envelope)을 바탕으로 (실선으로 표기) 8가지의 전산해석 케이스를 임의로 선정하였다 (점으로 표기).

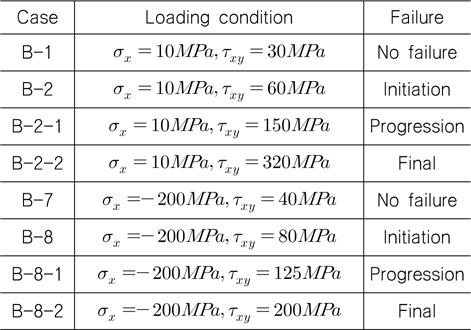

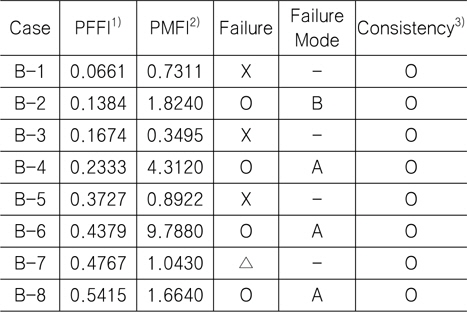

저자에 의해 임의로 선정된 8가지 해석 케이스의 하중 조건을 Table 5에 나타내었다. 이때, 적층 복합재료의 파손 및 비파손 상태의 정확한 평가가 이루어졌는지를 판단하기 위해 4가지의 파손 및 비파손 상태를 각각 선정하였다. 그림과 표에 보인 바와 같이, Case B-1, B-3, B-5 및 B-7은 다축응력 상태에서 초기 파손응력 포락선의 내부에 위치하고 있으므로 파손이 발생하지 않는 경우이며, Case B-2, B-4, B-6 및 B-8은 외부에 위치하고 있으므로 초기 파손이 적층 복합재료의 임의의 부위에서 발생하는 경우이다. 한편, Table 5에 나타낸

[Table 5] Analysis cases for initial failure of E-glass/ LY556 composite laminate

Analysis cases for initial failure of E-glass/ LY556 composite laminate

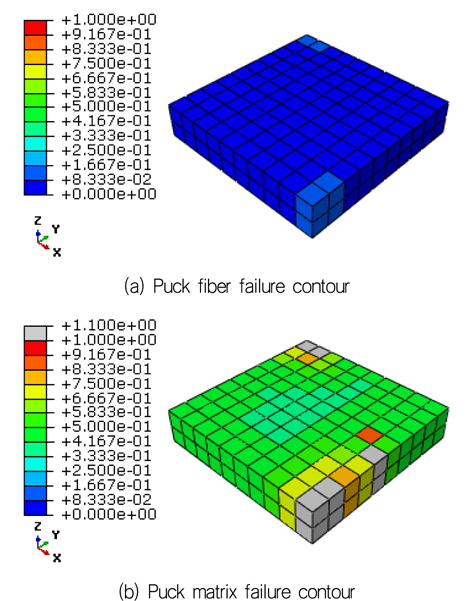

전산해석의 대표적 결과로서 Fig. 4에 Case B-2 상태에서의 대상 적층 복합재료의 Puck 파손기준식 기반 섬유 및 기지 파손 발생 분포를 나타내고 있다. 그림에 보인 바와 같이, 개발 ABAQUS 사용자정의 서브루틴을 통해 파손 분포를 손쉽게 파악할 수 있다. 그림의 적층 복합재료에서 파손이 일어난 부분, 즉, 파손지수가 1.0 이상인 영역은 회색으로 표시함으로써 복합재료 구조물의 파손여부를 쉽게 분석할 수 있다.

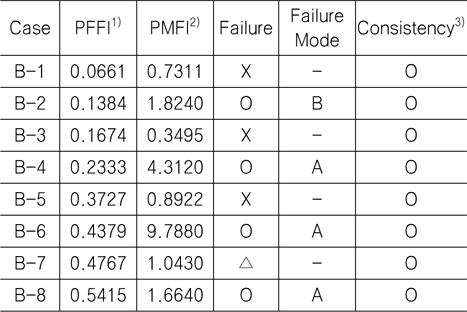

Table 6은 제안 해석기법으로 계산된 Puck 섬유 및 기지파손지수와 이의 문헌 결과 (Soden, et al., 1998a; 1998b)와의 비교를 나타내고 있다. 문헌에는 Puck 섬유 및 기지파손지수가 정량적으로 나타나 있지 않으므로 시뮬레이션과 문헌 결과의 수치 비교는 불가하나, 앞서 선정한 8가지 해석 케이스의 파손 여부를 평가할 수 있는지를 통해 시뮬레이션의 검증을 수행할 수 있다.

[Table 6] Initial failure analysis results and their comparison to literature results

Initial failure analysis results and their comparison to literature results

표에 보인 바와 같이, 8가지 해석 케이스에 대해 파손 여부를 정확하게 평가하였음을 확인할 수 있었으며 (Consistency가 모두 일치함), 이를 통해 본 연구에서 제안한 전산해석 기법의 적합성 및 유용성을 검증할 수 있었다.

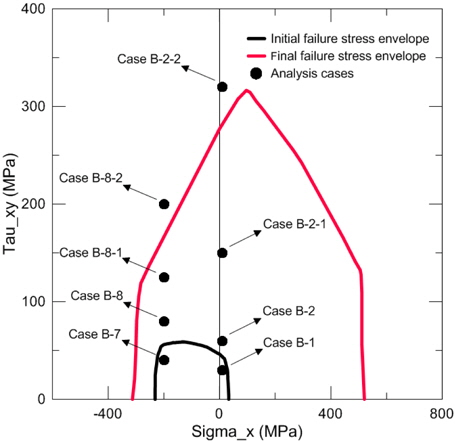

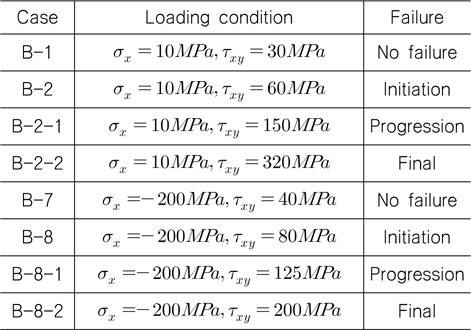

본 절에서는 적층 복합재료의 점진적 파손현상을 전산해석을 통해 시뮬레이션하고 그 결과를 검증한다. Fig. 5에 보인 바와 같이, Soden, et al. (1998a; 1998b)에 의해 확보된 E-glass/LY556 적층 복합재료의 초기 및 최종 파손응력 포락선을 바탕으로 (흑색 및 적색 실선) 4.1절에서 선정한 전산해석 케이스 외에 4가지의 전산해석 케이스를 추가하였다 (점으로 표기).

저자에 의해 임의로 추가 선정된 4가지 해석 케이스를 Table 7에 나타내었다. Case B-1에서 B-2-2에 이르는 해석 케이스는 적층 복합재료 시편에 섬유방향으로 인장하중과 면내 전단하중이 동시에 작용하는 상태에서 전단하중이 점차 커지는 하중 시나리오이며, Case B-7에서 B-8-2에 이르는 해석 케이스는 시편에 압축 섬유방향으로 압축하중과 면내 전단하중이 동시에 작용 하는 상태에서 전단하중이 점차 증가하는 하중 시나리오를 나타낸다.

[Table 7] Analysis cases for progressive failure of E-glass/ LY556 composite laminate

Analysis cases for progressive failure of E-glass/ LY556 composite laminate

따라서 Case B-1과 B-7은 초기 파손응력 포락선 내부에 있으므로 비파손, Case B-2와 B-8은 초기 파손응력 포락선을 근소하게 벗어난 지점이므로 초기 파손 발생을 관찰할 수 있을 것이다. 또한, Case B-2-1과 B-8-1은 초기 파손응력 포락선과 최종 파손응력 포락선 사이에 위치하므로 파손이 진전되는 현상을, Case B-2-2와 B-8-2는 최종 파손응력 포락선 외부에 존재하므로 적층 복합재료가 완전히 파손되는 현상을 관찰할 수 있을 것이다.

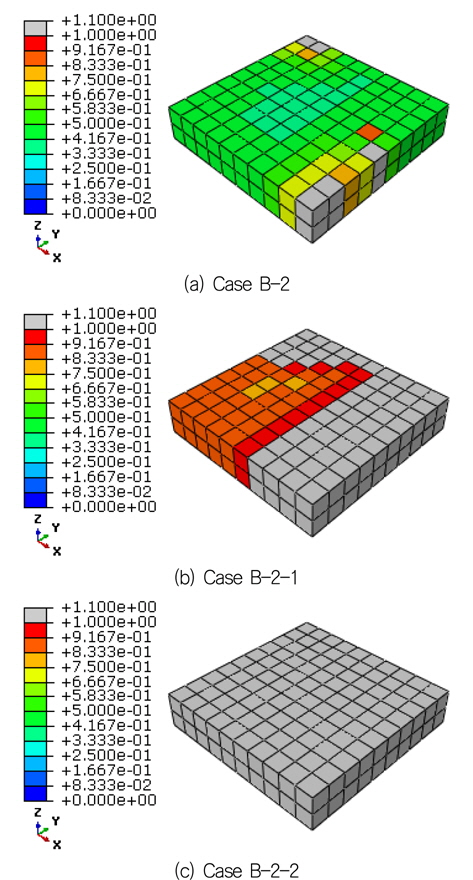

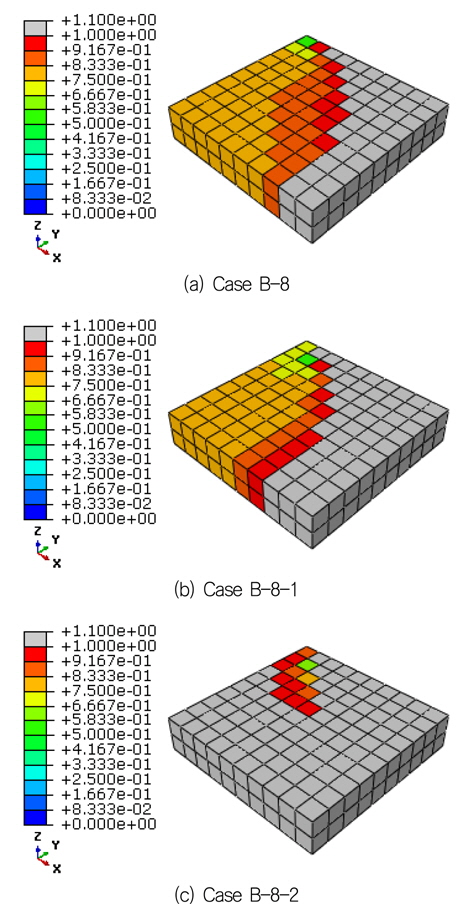

전산해석 결과로서 Fig. 6과 Fig. 7에 Case B-2, B-2-1, B-2-2 및 Case B-8, B-8-1, B-8-2 상태에서의 대상 적층 복합재료의 Puck 파손기준식-손상역학 기반 파손 발생과 진전 분포를 나타내고 있다. 그림에 보인 바와 같이, 회색으로 표시된 파손 영역이 하중 증가에 따라 점차적으로 진전되어 종국에는 완전 기지파손이 발생하는 것을 관찰할 수 있었다.

즉, 점진적으로 진행되는 기지파손의 속도는 관련문헌의 실험결과 데이터의 부족으로 직접적으로 비교해 볼 수는 없었으나, 초기-최종 파손응력 포락선 내부에서는 (Case B-2-1 및 B-8-1) 기지파손 및 비파손이 혼재되어 있는 결과를, 최종 파손응력 포락선 외부에서는 (Case B-2-2 및 B-8-2) 완전한 기지파손이 발생되는 결과를 확인할 수 있었다. 특히, Case B-2-1과 B-2-2는 Mode B의 파손 형태를, Case B-8-1과 B-8-2는 Mode A의 파손 형태를 각각 나타내었다.

이러한 복합재료의 점진적 파손 현상은 식 (11)에서 나타낸 재료 강성행렬의 각 손상강성상수가 저하되어 발생하게 되나, 특히 Case B-2/2-1/2-2 및 B-8/8-1/-2의 파손은

본 연구를 통해 획득된 시뮬레이션 결과는 E-glass/LY556 적층 복합재료의 초기 및 최종 파손응력 포락선 상에서 관찰할 수 있는 점진적 파손을 잘 모사하고 있으며, 이를 통해 본 연구에서 제안한 전산해석 기법의 적합성 및 유용성을 검증할 수 있었다.

본 연구에서는 Puck 파손 이론과 손상역학 이론을 기반으로 적층 복합재료의 섬유/기지 초기 파손 발생 및 점진적 파손 평가용 수치해석 기법을 개발하였다. 나아가 파손 시나리오 전산해석 결과를 문헌으로 보고된 초기 및 최종 파손응력 포락선과 비교하였다.

본 연구의 주요한 결론과 향후 연구 내용을 기술하면 다음과 같다.

• 진보된 적층 복합재료 파손평가용 기준식인 Puck 이론을 바탕으로 범용유한요소해석코드용 전산해석 기법 및 사용자 정의 서브루틴을 개발하였다.

• 문헌으로 보고된 적층 복합재료의 파손 발생 및 진전을 제안전산기법을 통해 비교하였으며 높은 수준의 일치 정도를 확인할 수 있었다.

• 본 연구를 통해 검증된 전산해석 기법 및 ABAQUS 사용자정의 서브루틴의 활용을 바탕으로 보다 복잡한 형상을 가지는 복합재료 구조물의 정적 하중 하 파손 (특히, 기지파손) 발생 및 진전을 효과적으로 수행할 수 있을 것으로 예상된다.

• 풍력용 복합재료 블레이드, 상선용/특수선용 복합재료 프로펠러 등 산업계에서 그 개발이 활발히 이루어지고 있는 복합재료 구조물의 정적파손평가를 위한 유용한 도구로 활용될 수 있을 것으로 기대된다.

• 향후 동적/충격과 피로하중을 받는 적층 복합재료의 초기 및 점진적 파손을 규명하기 위한 전산해석 기법을 제안할 예정이다.