A helideck is a very valuable offshore structure for the take-off and landing of a helicopter. In order to design a helideck, the design parameters and various loads defined by the regulations related to the design of a helideck should be applied. In this study, a risk analysis was performed based on the helicopter accidents for seven years, and the frequency and possible reasons for accidents involving helidecks were investigated. In addition, a finite element analysis of a steel helideck mounted on the upper deck of a ship (shuttle tanker) was performed with the load that should be considered when designing a helideck. Based on the results, a parametric study of helideck was carried out by applying a variety of design parameters, and an improved helideck design was presented. This improved helideck reduced the steel used by up to 24% compared to the initial helideck design, and the results of a finite element analysis were analyzed and compared with those of the initial analysis.

최근 에너지 수요 증가와 원유 가격의 상승에 따라 심해저 지역의 자원개발이 활발하게 추진되면서, 이를 위한 선박(FPSO, LNG선 등) 및 해양 구조물에 대한 수요가 크게 증대되고 있다. 이 선박과 구조물에 의한 개발은 천해에서 멀리 떨어진 먼바다상에서 진행되고, 특수한 임무로 인해 한 장소에서 오랫동안 머 무르는 경우가 많다. 따라서 필요 물자나 인력의 적절한 보급과 비상상황시 인명 구조를 위한 탈출구가 반드시 필요하며, 이를 위한 대표적인 수단으로 헬리콥터가 이용된다. 헬리콥터의 이착륙을 위해서는 헬리데크라는 구조물이 필요하며, 이 구조물은 심해 자원 개발을 위한 각종 선박 및 해양구조물에 필수적으로 탑재되고 있다.

이러한 헬리데크를 설계함에 있어 관련 규정들에 대한 전반적인 고려가 이루어져야 하며, 실제 헬리데크 설계와 관련된 여러 규정들에는 구조 결정에 가장 큰 영향을 미치는 동적 하중과 그 외 데크에 작용하는 여러 하중을 정의하고 있다(CAA, 2013; DNV, 2001). 따라서 이를 이용하여 헬리데크 구조를 결정하는 것이 일반적인 설계의 절차이나, 실제 헬리데크 설계 시 이런 하중들에 대한 구체적 고찰 없이, 기존에 제작된 헬리데크를 토대로 새로운 구조물의 사양을 결정하는 것이 대부분이다. 또한, 헬리데크를 탑재한 구조물이나 선박을 운용하는 선주들이 헬리데크의 강도를 검증하고자 하고, 선주에게 한 번 제공된 설계 도면은 그 내용을 변경하기 어렵기 때문에, 초기 설계시 과도한 안전율을 고려한 헬리데크가 다수 제작되고 있다. 이와 함께, 헬리콥터의 착륙 하중에 대한 구조물의 강도와 그 적합성을 검증하기 위해 헬리콥터 충돌과 헬리데크의 반응에 대한 연구들이 진행되고 있다. Fasanella와 Hughes에 의해 수행된 각 연구는 헬리콥터 충돌 시험의 결과자료를 바탕으로, 유한요소 해석을 통해 헬리콥터의 착륙 및 충돌 관련 메커니즘을 해석적인 기법으로 잘 표현하였지만, 주로 헬리데크의 응답보다는 헬리콥터의 구조를 살펴보는데 그 초점이 맞춰져 있었다 (Fasanella et al., 2001; Hughes et al., 2008). 또한, Vaghefi는 다양한 착륙 조건에 따라 헬리데크의 응답이 어떻게 다른지를 잘 보여주었지만, 헬리데크 설계시 적용되어야 하는 여러 하중중 헬리콥터의 착륙하중만이 고려되었으며, 단순 빔의 연결로 이루어진 해석 모델을 사용하였다는 점에서 그 한계가 있었다 (Vaghefi et al., 2013). 이처럼 몇 가지 연구들이 수행되었지만, 헬리데크의 수요가 증가하고 보편화되는데 비하여 그 관련연구는 많이 부족한 실정이고, 또한, 헬리콥터의 사고사례가 꾸준히 보고되고 있는 상황에서, 헬리콥터가 헬리데크로 추락하여 충돌할 수 있는 가능성은 항상 존재하며, 이에 따라 헬리데크의 구조적 응답에 초점을 맞춘 연구는 반드시 이루어져야 할 부분이다.

따라서 본 연구에서는 세계적으로 보고되고 있는 헬리콥터의 실제 사고사례를 바탕으로 위험도 해석을 실시하여, 헬리콥터와 헬리데크가 충돌할 가능성과 빈도, 원인들에 대한 구체적인 분석을 수행하였다. 이를 통해, 헬리데크의 구조 응답에 대한 연구의 필요성을 인지하고, 헬리콥터의 비상착륙조건에 초점을 맞춘 연구가 수행되었다. 또한, 헬리데크 설계에 적용되어야 하는 하중을 고려하여, 선박의 상갑판에 탑재되며 강(steel)을 재료로 하는 헬리데크에 대한 유한요소해석을 수행하였다. 이 해석 결과를 바탕으로 헬리데크의 안전성을 평가한 후, 다양한 설계변수를 도입하여 기존 헬리데크 구조에 대한 매개변수연구를 수행하여 각 부재의 보강에 대해 최적화된 값을 제시하였다. 또한, 이 값을 초기 헬리데크에 적용하여 향상된 헬리데크를 설계 하고, 이 구조물에 대한 유한요소해석의 결과는 초기 헬리데크의 부재별 최대응력과 비교되었다. 본 연구의 결과는 차후 헬리데크 설계 시 참고자료로서 활용될 수 있으며, 헬리데크의 구조적 응답을 파악하고, 강재의 단가 및 중량을 절감할 수 있는 경제적인 헬리데크를 설계함에 있어 그 활용가치가 있다고 판단된다.

위험도(Risk)란 특정한 위험요인이 위험한 상태에 노출되어 특정한 사건으로 이어질 수 있는 가능성인 발생빈도(Fequency)와 결과의 중대성인 손실크기(Consequence)의 조합으로, 위험의 크기 또는 위험의 정도를 말한다(Vinnem, 2007). 이 위험도가 허용할 수 있는 범위인지 그 여부를 평가하는 체계적인 방법을 위험도 평가(Risk assessment)라고 하며, 대표적인 방법으로는 정성적인 위험도 평가와 정량적인 위험도 평가가 있다. 이러한 방법을 적용하여 헬리콥터와 해상 플랫폼에 대한 위험 및 안전성을 조사한 선행 연구들이 있었다(Hokstad et al., 2001; Korte, 2003; Ahmad et al., 2013). 본 연구에서는 실제 헬리콥터의 사고사례를 통한 보다 구체적인 위험도 평가를 하기 위해 정량적인 위험도 평가 방법을 채택하였다. 정량적인 위험도 평가는 여러 위험요인을 도출하여 각각의 원인에 대해 사고로 발 전할 수 있는 확률과 피해의 크기를 숫자로 나타내어 위험도를 표현하고, 허용범위를 벗어난 위험에 대하여 안전 대책을 수립하는 방법이다. 분석에 사용된 자료는 OGP(International Association of Oil and Gas Producers)에서 7년(2001~2007)간 발표한 세계 헬리콥터 사고 발생사례이고, 이 자료를 분류하여 수치화하였다(OGP, 2003-2009).

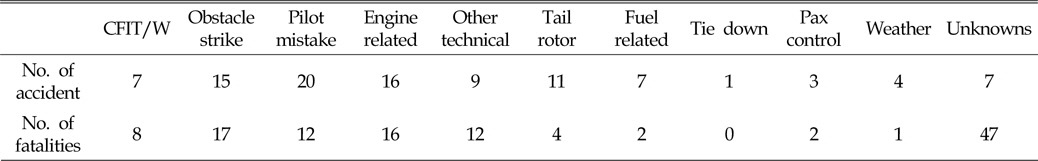

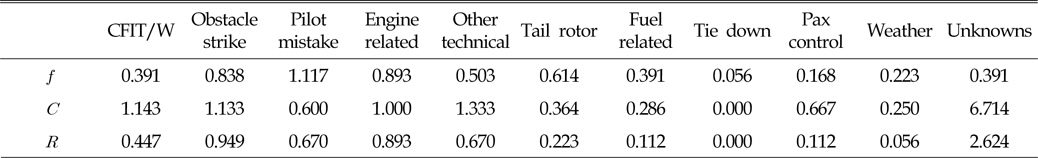

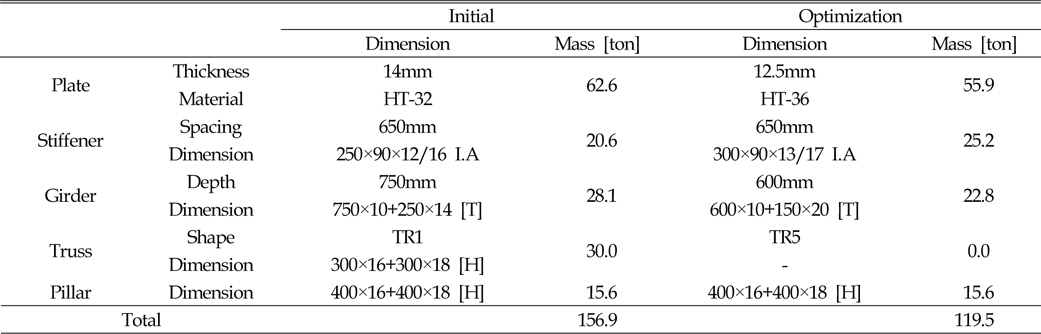

OGP의 세계 헬리콥터 사고사례 자료는 연간 헬리콥터의 운항횟수, 지역별 사고사례횟수 및 헬기의 종류, 사고의 경위, 피해의 정도 등을 간략하게 보여주는데, 본 연구에서는 해양 (Offshore)에서 발생한 헬리콥터 사고횟수, 사고의 원인, 사망자의 수를 중점으로 분석을 수행하였다. OGP의 자료에 따르면, 2001년부터 2007년까지 총 7년간 해양에서 헬리콥터가 운항된 횟수는 17,909,940회로, 이 중 100건의 사고가 발생하였다. 이 100건의 사고 중 인명 피해를 동반한 치명적인 사고는 33건으로, 총 209명의 사상자가 발생하였고, 이 중 57.8%에 해당하는 121명이 사망했다. 또한, OGP에서 발표한 자료를 통해, 이 사고가 발생한 원인과 그 피해 정도를 정리하면 Table 1과 같다. CFIT/W는 Controlled flight into terrain or water의 약어이다.

[Table 1] Causes of accidents and the number of accidents and fatalities

Causes of accidents and the number of accidents and fatalities

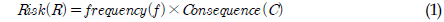

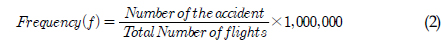

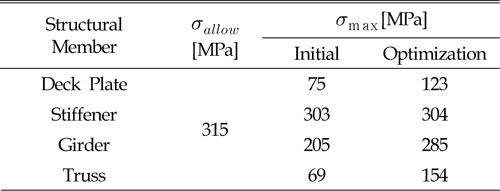

앞서 언급했듯이, 위험도를 정량화하기 위해서는 사건의 발생빈도와 손실크기가 필요하다. 이 두 가지는 독립적이지 않고, 서로의 영향을 받으므로 수치화하기 위해서는 식 (1)과 같은 계산이 필요하다.

이를 위해, Table 1~2에서 7년간 해양에서 발생한 헬리콥터 사고의 횟수와 그 원인 및 피해 정도가 요약되었고, 연평균 14건 이상의 헬리콥터 사고가 발생하며, 17명 이상의 사망자가 발생함을 확인하였다. 특히, 조종사의 실수나 엔진 관련 사고 및 장애물 충돌 요인에 의해 발생한 사고는 다른 원인에 비해 그 횟수 및 피해가 더 큼을 알 수 있다. 사건의 발생빈도는 운항횟수 백만 건당 발생한 사고 수를 기준으로 식 (2)를 이용하여 계산하였다.

한편, 손실크기는 사고의 심각한 정도를 나타내며, 금전적, 인적 피해 등 다양한 항목을 기준으로 수치화할 수 있다. 본 연구에서는 사고 당시 사망자의 수를 기준으로, 식 (3)과 같이 한 번의 사고에서 발생하는 사망자수를 손실크기로 정량화하였다. 사망자의 수가 많다는 것은 사고가 많이 발생하여서 사망자의 수가 많은 경우와 사고가 매우 치명적이어서 한 번의 사고로도 많은 사망자가 발생할 수 있는 경우에 해당한다.

이를 통해 계산된 위험도 값은 Table 2에 정리되었다.

[Table 2] Statistics of frequency and consequence

Statistics of frequency and consequence

위험도 분석 결과 중 구체적인 사고경위를 알 수 없어 실질적으로 고려하지 못하는 Unknown을 제외한 후, 위험도가 큰 순으로 나열해 보면, Obstacle strike, Engine related, Pilot mistake, Other technical 순이다. 해양에서 운용되는 헬기는 대체로 인력 및 장비를 해양구조물로 운반하는 임무를 수행하며, 이를 위한 주요 목적지는 헬리데크이다. 이런 관점에서 위험도 분석을 통해 나타난 네 가지 주요인을 살펴보면, 모두 헬리데크와의 충돌 가능성을 가진다는 점에서 그 공통점이 있다. 특히, 엔진 관련 결함과 조종사의 오조작으로 인한 사고는 Offshore 헬리콥터 사고의 36%를 차지하며, 연간 5건 이상의 사고를 유발한다. 따라서 헬리콥터가 헬리데크로 직접적인 충돌을 할 수 있는 비상착륙 상황은 헬리데크 설계 시 반드시 고려되어야 하는 사항이며, 본 위험도 분석을 통해 그 중요성이 다시 한 번 확인되었다. 본 연구에서는 헬리콥터의 비상착륙조건에 초점을 맞추어 선정된 헬리데크의 구조적 응답을 파악하고, 이를 통한 매개변수연구를 수행하고자 한다.

본 연구에서는 대상 헬리콥터로 현재 가장 활발히 운용되고 있는 Sikorsky S-92(Fig. 1 (a))를 선정하고, 이를 통해 헬리콥터의 착륙중량을 결정하였다. 이 헬리콥터는 승무원 2명, 승객 16명까지 탑승할 수 있는 중형수송헬기로, 길이와 높이는 각각 17m, 4.7m이고, 최대이륙중량(Maximum takeoff weight, MTOW)은 12ton이다. 또한, 해석에서 중요한 요인으로 작용할 3개의 바퀴는 각각 300mm×300mm로 모델링 하였고, 앞바퀴와 뒷바퀴 사이의 거리는 6.2m, 뒷바퀴 사이의 거리는 3.18m이다(ABS, 2008; Sikorsky, 2010).

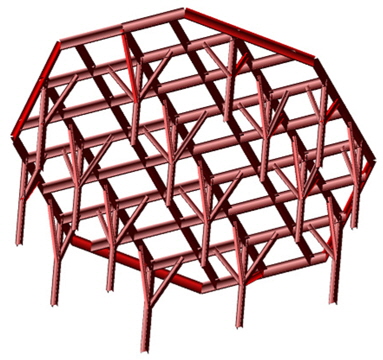

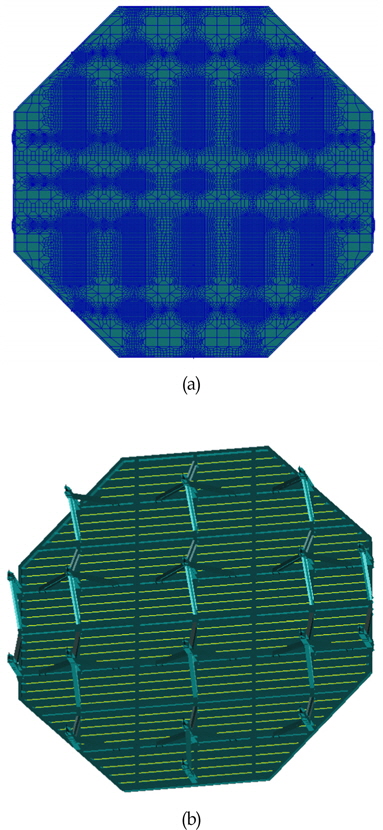

또한, 해석 모델을 위해 Fig. 1(b)와 같은 셔틀 탱커(Shuttle tanker)의 상갑판에 탑재되며 강(steel)을 재료로 하는 헬리데크가 선정되었다(Park, 2014). 선정된 헬리데크의 주요 구조는 상부 판(Deck plate)과 보강재(Stiffener) 및 거더(Girder)와 하부의 기둥(Pillar)과 트러스(Truss)로 구분된다. 상부의 판은 가로와 세로 길이가 26.1m인 팔각 형상을 하며, 그 바로 아래에 650mm 간격으로 보강재가 위치한다. 하부구조의 배치는 Fig. 2 와 같고, 초기 거더의 깊이는 750mm이다.

유한요소해석 모델을 107,471개의 쉘 요소(Shell element)와 빔 요소(Beam element)로 생성하였고, Fig. 3과 같이 기본적으로 최대 크기가 보강재 간격(650mm)을 넘지 않는 거친 격자 (Coarse-mesh) 분할을 시작으로, 집중하중이 걸리는 부분에 대해서는 최대 100mm×100mm를 넘지 않는 세밀격자(Fine-mesh) 분할로 이어지는 h-법 격자 세밀화를 이용하였다(Daryl, 2008; Storheim and Amdahl, 2014). Pre/post processor로는 Patran 2010, Main solver로는 Nastran 2010을 사용하였다(MSC software, 2009).

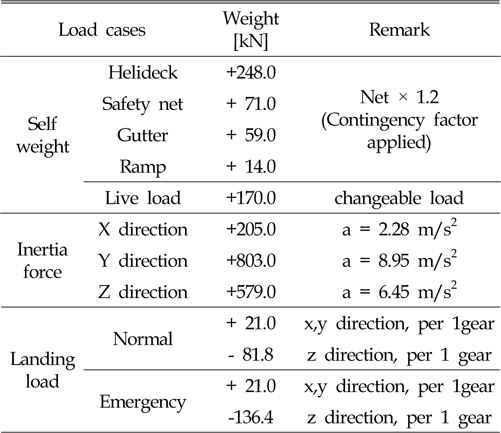

헬리데크의 구조적 응답을 정확하게 파악하기 위해서는 이 구조물에 가해지는 대표적인 하중에 대한 인지가 필요하다. 헬리데크에 가해지는 하중에는 헬리콥터의 착륙에 의한 하중 외에도 주위의 환경과 관련된 하중, 헬리데크 자체 및 부속부재의 중량, 배의 움직임에 의한 하중 등을 추가적으로 고려해야 한다.

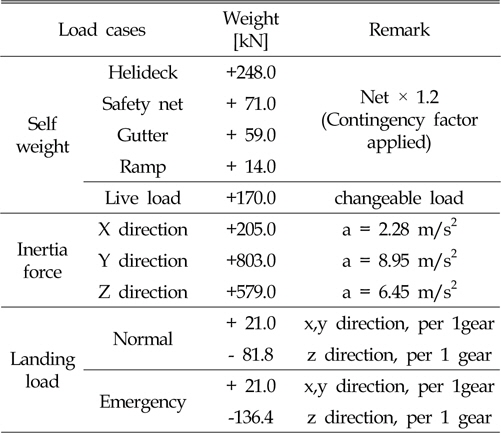

본 연구에서 헬리데크 자체의 무게와 안전망(Safety net), 물막이(Gutter), 램프(Ramp) 등의 부속구조의 중량은 헬리데크의 넓이 570m2에 분포하중으로 적용하였다. 또한, 배의 움직임에 의해 발생하는 관성력(Inertia force)과 헬리콥터의 착륙하중에 대한 하중이 고려되었다(DNV, 2011). 착륙하중은 일반적으로 헬기의 최대이륙중량에 계수를 곱하는 방식으로 헬리데크와 관련된 여러 규정에서 정의하고 있다(CAA, 2013; DNV, 2001).

식 (4)는 Impact landing에 의한 동적 하중(Dynamic load)에 대한 식이고, 식 (5)는 착륙 플랫폼 지지대에 수평으로 작용하는 하중에 대한 식이다. 여기서, MTOM은 Maximum take-off mass를 의미하며 헬리콥터의 최대 중량과 동일하다. 또한,

[Table 3] Applied loads on helideck

Applied loads on helideck

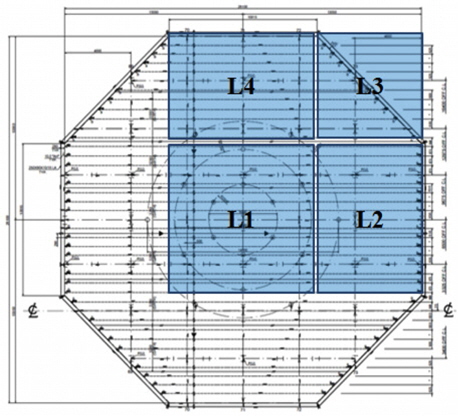

헬리데크의 허용응력을 구하기 위해서는 헬리콥터의 착륙조건을 파악할 필요가 있다. 본 연구의 주 목적인 비상착륙조건에 초점을 맞춘 매개변수연구를 수행하기에 앞서, 일반착륙과의 비교를 선행하고자 한다. 이에 따라, 초기 모델 해석은 일반착륙조건(Normal landing condition)과 비상착륙조건(Emergency landing condition) 각각에 대하여, 조건에 부합하는 착륙위치를 가정하여 해석을 수행하였다. 일반착륙조건은 헬리콥터의 세바퀴가 헬리데크 중앙에 동시에 닿는 정상적인 착륙으로, 각 바퀴에는 헬리콥터 착륙하중의 1/3이 부과되었다. 또한, 비상착륙 조건에서는 착륙조건 중 가장 심각한 경우인 한 바퀴 착륙을 가정하여, 헬리콥터의 한 바퀴(300mm×300mm)에 모든 착륙하중을 집중하여 헬리데크의 주변부 세 곳(L2~L4)에 각각 부여하였다(Fig. 4).

한편, 본 연구에 적용된 허용응력 기준은 식 (6)과 같다(DNV, 2001).

여기서, ƞ0 는 Usage factor로, 그 값은 일반착륙조건 시 0.67, 비상착륙조건 시에는 1.0이다. 이 요인은 구조물의 중요성, 하중의 조건에 따라 다르게 적용되는데, 적은 하중이 자주 가해지는 일반적인 상황에서는 낮은 값을 설정한다. 하지만 실제로 헬리데크에 대한 안전성을 평가하거나, 설계를 수행할 시에는 위의 세 가지 중 가장 큰 값(1.0)을 기준으로 하는 것이 적합하다. 본 연구에서 초기 설계시 사용된 강재는 HT-32 steel로 그 항복강도는 315MPa이므로, 각 착륙조건에 따른 허용응력을 계산할 수 있다.

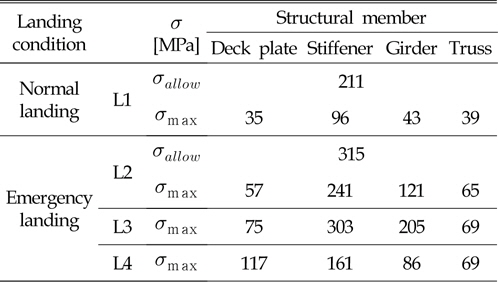

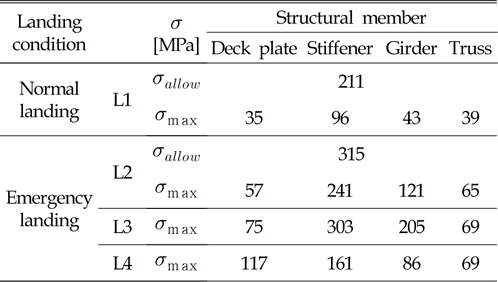

본 해석시 경계조건은 헬리데크의 기둥 바닥을 고정(Fixed condition)하여 초기 해석을 수행하였다. Table 4를 통해 각 착륙 조건별로 각 부재에 작용한 최대응력을 도출하여 그 값을 각 조건의 허용응력과 비교하였고, Fig. 5에는 비상착륙 조건 중 L3에서 하중이 작용하였을 때의 응력을 도식적으로 나타내었다.

[Table 4] Result of initial analysis for each landing condition

Result of initial analysis for each landing condition

규정에 정의된 작용 하중과 허용응력을 반영한 초기 모델의 해석 결과를 통해, 비상착륙시 타 착륙조건에 비해 상당히 큰 응력이 발생하였다(DNV, 2001; CAA, 2013). 또한, 비상착륙조건의 경우, L3에서 가장 큰 응력이 발생하였으나, 전반적으로 부재의 응력이 보강재에 크게 집중되어 있고, 그 외의 부재는 허용응력에 비해 현저히 낮은 수치를 나타내는 것으로 보아 하부구조에 높은 안전율이 고려된 헬리데크임을 확인할 수 있었다. 따라서 보강재를 제외한 나머지 부재에 적용되어 있는 과도한 설계치를 줄이고, 보강재에 집중되어 있는 응력을 분산시킬 수 있는 설계가 요구되었고, 이는 매개변수연구를 통해 수행되었다.

본 연구에서 대상으로 하는 헬리데크는 크게 상부구조와 하부구조로 구분할 수 있고, 상부구조는 판과 보강재, 하부구조는 거더와 기둥 및 트러스로 세분화된다. 이들 각 부재에 대한 대표적인 매개변수를 선정하고, 각 매개변수의 변화에 따른 부재의 응답을 관찰하였다. 앞서 언급되었듯이 비상착륙조건에 대한 하중을 토대로 해석이 수행되어 헬리데크 전반에 걸친 허용응력은 315MPa이 적용되었다.

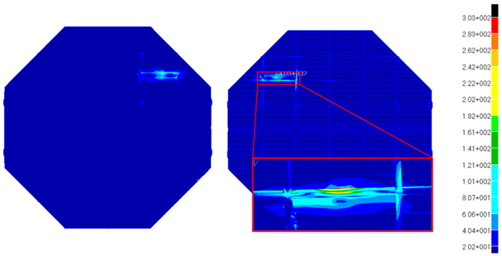

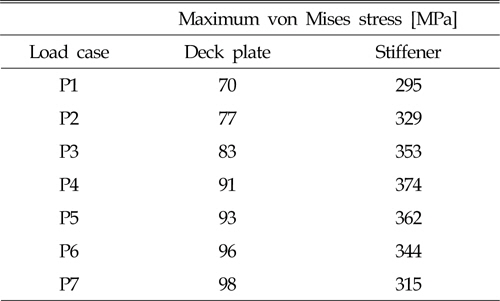

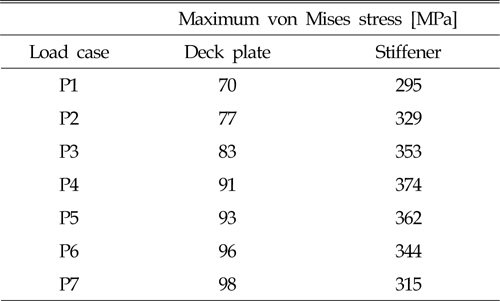

일반적인 설계를 수행함에 있어, 판이나 보강재의 두께를 결정하기 위해서는 그 중심에 하중을 가하고, 이를 통해 계산된 모멘트를 통해 값을 결정한다. 하지만 실제 상황에서 헬리콥터가 각 부재의 중앙에만 착륙하지는 않으므로, 일반적인 경향을 알아보기 위해 Fig. 6과 같이 하중을 판의 중심에서 보강재의 중심까지 이동하면서 각 부재의 반응을 확인하였다. 헬리데크에 적용된 하중은 헬리콥터의 착륙하중과 동일하며, 이는 300mm×300mm의 크기를 가진 바퀴 하나에 균일하게 부과되었다. 해석에 사용된 구조해석 모델은 초기 설계와 같이 보강재 간격이 650mm인 판의 모델을 이용하여 수행되었으며, 그 결과는 Table 5와 같다.

[Table 5] Maximum stress of each load cases

Maximum stress of each load cases

위 해석 결과를 살펴보면, 하중이 가해지는 위치에 따른 각 부재의 최대응력 변화는 일반적인 설계 개념과는 조금 다른 결과를 보여준다. 먼저, 헬리데크에 가해지는 대부분의 하중은 판이 아닌 보강재가 견뎌냄을 확인할 수 있다. 또한, 판의 응력 변화는 하중의 위치 변화에 다소 둔감하게 반응하며, 응력 자체의 크기도 매우 작다. 반면, 보강재의 경우, 판의 중앙(P1)과 보강재의 중앙(P7)을 제외하고는 모두 재료의 허용응력을 넘는 값이 나타나, 만일 하중이 P2~P6에 작용할 시 이 헬리데크에 소성변형이 발생할 것을 예상할 수 있다. 여기서, 보강재의 최대응력은 하중이 보강재의 가운데 가해졌을 때(P7)가 아닌 보강재의 바로 안쪽에 가해졌을 때(P4) 나타나는데, 이것은 P4에서 보강재에 작용하는 전체 응력의 값이 축 하중(Axial load)에 의한 응력과 굽힘 모멘트(Bending moment)에 의해 발생하는 응력의 합으로 나타나기 때문이다. 이에 따라 본 연구에서는, 작용 하중의 위치 변화에 따른 소성변형을 예방하기 위해서, 초기 설계시 적용된 보강재 250×90×12/16에서 300×90×13/17로 보강재의 깊이와 두께를 수정하여 차후 해석을 수행하였다.

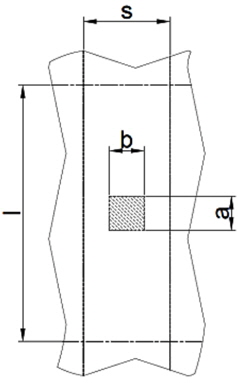

한편, 판의 경우, 부재에 걸리는 응력이 허용 응력에 비해 현저하게 낮으므로 두께의 감소를 기대할 수 있지만, 선급에서는 Fig. 7, 식 (7)과 같이 판의 두께에 대한 최소값을 정의하고 있다 (DNV, 2001).

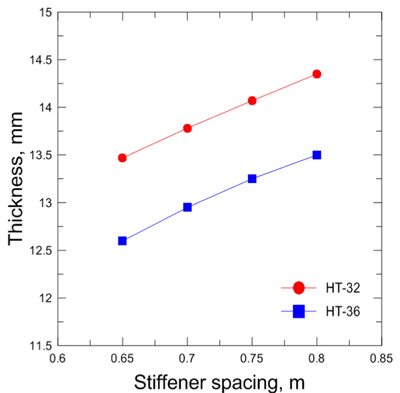

식 (7)~(9)는 분리된 플랫폼(separated platform)에서

이에 따라, 초기 설계에서 적용된 강재 HT-32 외에 HT-36을 추가로 고려하고, 보강재의 간격을 650mm에서 800mm까지 증가시키며, 보강재 간격에 따른 판의 최소 두께를 확인하였다. Fig. 8을 통해 보강재의 간격이 증가할수록 판의 두께 역시 두꺼워져야 함을 알 수 있고, 판의 재료가 HT-32에서 HT-36으로 변함에 따라 판의 최소 두께가 1mm 가량 감소하는 것을 확인 할 수 있다. 또한, 본 연구에서 사용된 헬리데크의 넓이가 570m2이므로, 이와 같은 판 두께 감소는 약 4.47ton의 무게 감소를 가져오고, 현재 HT-32와 HT-36 강재는 1ton당 각각 1,150,000원, 1,180,000원으로, 재료를 바꿈으로서 약 3,400,000원 정도의 강재가를 절감할 수 있다.

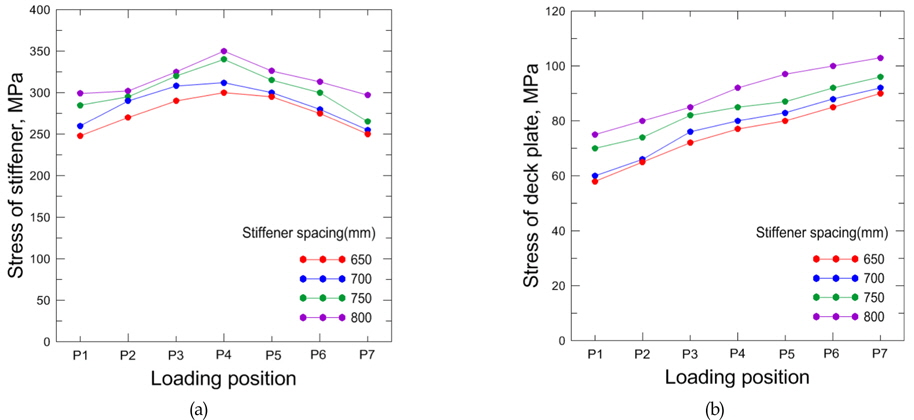

Fig. 9는 보강재의 간격에 따른 응력 값을 하중의 작용 위치에 따라 나타낸 것으로, 보강재의 간격이 증가할수록 판과 보강재에 작용하는 응력이 꾸준하게 증가함을 확인할 수 있다. 이는 보강재의 간격이 넓이지면 하나의 부재당 지지해야 하는 하중이 그만큼 늘어나기 때문이다. 또한, 보강재의 치수 보강 (250×90×12/16 → 300×90×13/17)을 통해, 보강재에 작용하는 전체적인 응력값이 허용응력보다 낮아졌으나(보강 전과 후의 결과는 Table 5와 Fig. 9 참고), 그 간격이 700mm를 초과하게 되면 다시 재료의 허용응력을 넘어서는 것으로 나타났다.

헬리데크의 상부구조인 판과 보강재를 제외한 하부구조의 매개변수연구는 해당 구조에 헬리콥터가 직접 착륙한다는 가정하에 진행되었다. 일반적인 종거더(Longitudinal girder)의 배치는 가급적 초기 모델의 형상을 벗어나지 않는 범위 내에서 진행되었고, 횡늑골(Transverse web)의 간격은 초기 설계대로 모선의 늑골간격을 유지하였다. 거더의 깊이는 통상 보강재 깊이의 2배 이상으로 하여 설계되므로, 초기의 거더 깊이인 750mm를 시작으로 50mm씩 해당 구조의 깊이를 줄여 최소 500mm의 깊이까 지 해석을 수행하였다(HSE, 2001).

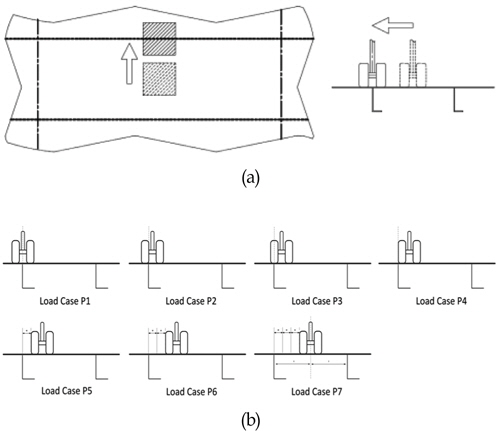

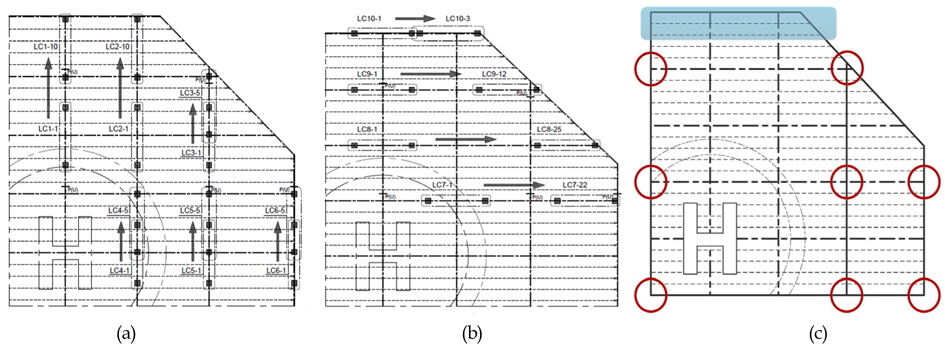

앞서 언급했듯이, 일반적인 설계절차는 구조물에 가장 큰 모멘트가 가해지는 지점을 예상하여 하중을 가하고 그에 대한 응답을 확인하는 것이다. 본 연구에서는 거더와 횡늑골의 전반적인 반응을 보기 위하여, 예상되는 착륙양상을 Fig. 10과 같이 LC1~LC10으로 세분화하여 연구를 진행하였다. 또한, 각 하중 조건에 대하여 헬리콥터의 뒷바퀴 두 개가 헬리데크 하부구조에 직접 착륙하는 것을 가정하고, 이에 따라 헬리콥터의 착륙 하중은 바퀴 두 개에 분산되었다. 이를 통해 하부구조에 영향을 미칠 수 있는 거의 모든 착륙지점에 대한 반응을 확인할 수 있었다.

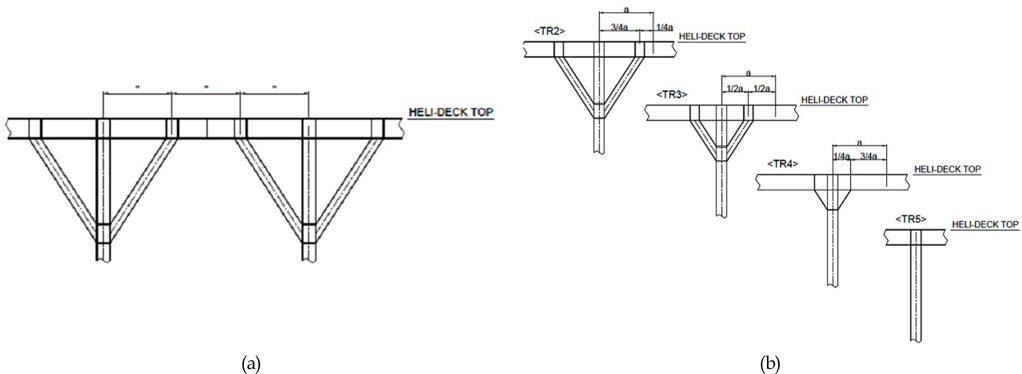

또한, 트러스의 효율성을 검증하기 위해서 Fig. 11과 같이 트러스의 보강형태를 차츰 줄여나가면서 거더의 반응을 확인하였 다. 이를 위해 트러스의 초기 배치는 거더를 3등분하는 조건으로 시작하여 트러스를 폐지시키는 구간까지 4구간으로 나누고, 각 조건을 TR1~TR4로 정의했으며, 트러스가 없는 구조는 TR5로 두고 연구를 수행하였다.

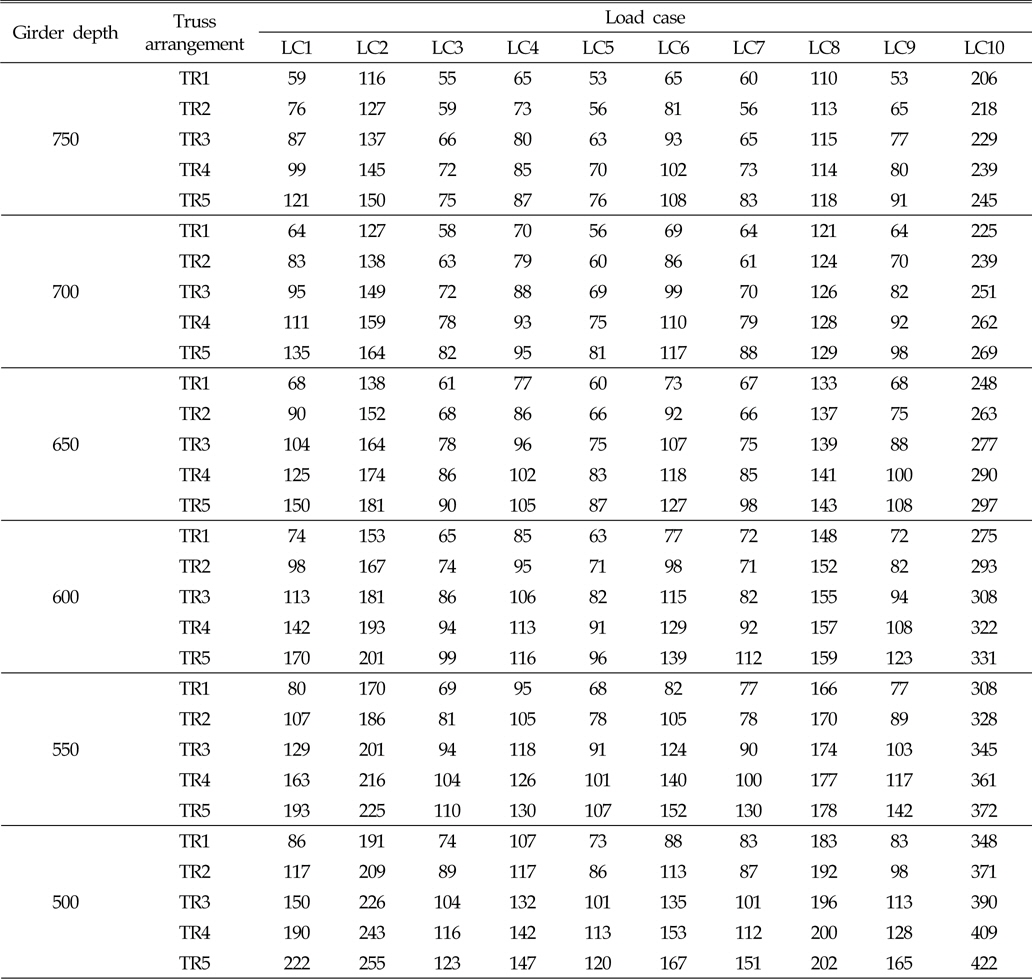

세 가지 매개변수(거더의 깊이, 하중조건, 트러스의 배치)의 조합에 따른 많은 해석 시나리오와 해석 시간을 보완하기 위하여, 구조해석 이전에 빔(Beam) 전용 해석 프로그램(DNV 3D beam)을 통해 하부구조의 전반적인 응답을 우선 확인하였다 (DNV Software, 2006). 이 해석을 통해 하부구조에 발생한 최대응력을 도출하였고, 그 값은 Table 6에 정리하여 나타내었다. 이 결과를 바탕으로, 이후 같은 조건에서 구조해석을 수행하여 빔 프로그램을 이용한 해석에 대한 타당성 검증이 수행되었다.

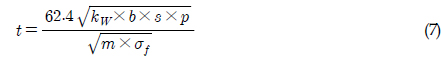

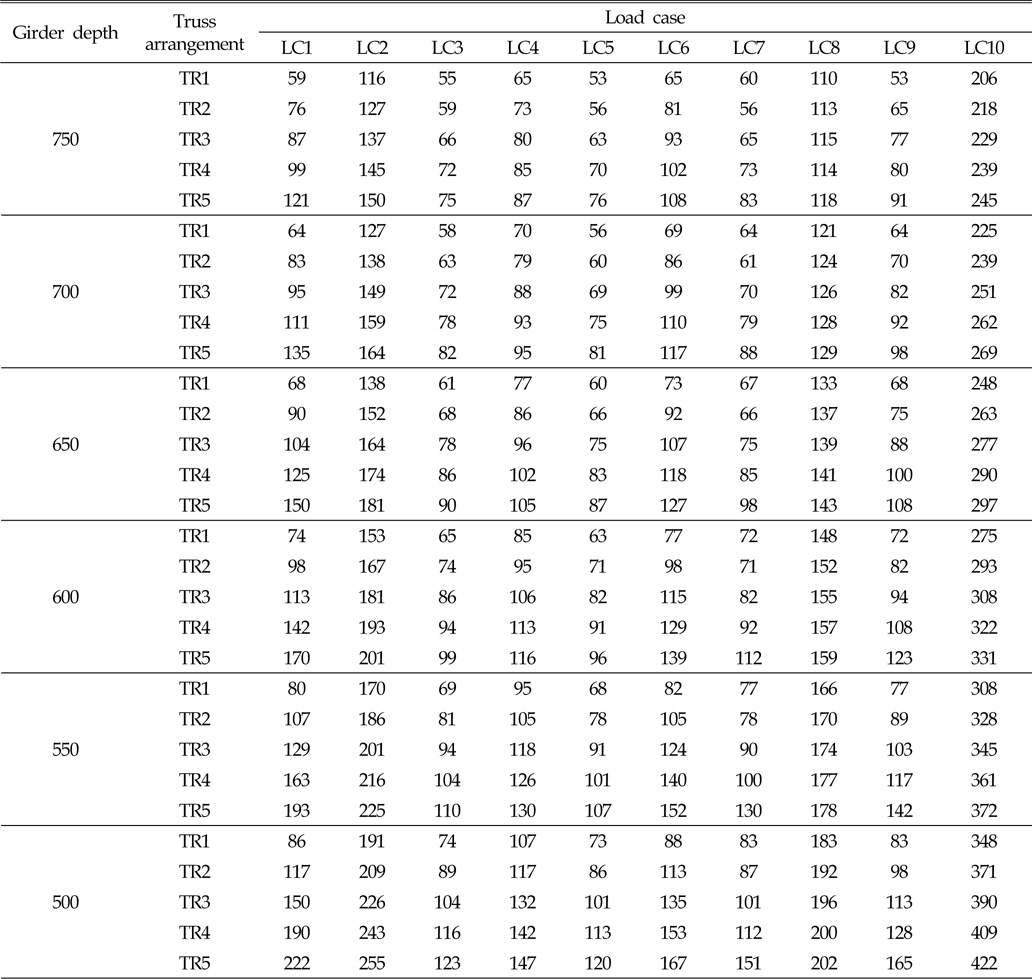

[Table 6] Maximum von Mises stress of beam analysis (MPa)

Maximum von Mises stress of beam analysis (MPa)

Table 6을 통해, 거더의 깊이가 증가할수록 하부구조에 작용하는 응력이 줄어들고 있음을 쉽게 알 수 있다. 또한, 가장 큰 응력이 발생하는 하중조건은 LC10이다. 이 하중조건 하에서는 초기 트러스 형상인 TR1을 유지할 경우 거더의 깊이를 550mm까지 줄일 수 있지만, 트러스가 없는 TR5를 선택할 경우 거더의 깊이가 600mm는 되어야 헬리데크가 헬리콥터의 하중을 충분히 견뎌낼 수 있다. 또한, Fig. 9의 하중조건을 헬리데크의 내부와 외부로 구분해 보면, 내부만 포함하는 하중조건은 LC4, LC5, 외부만 포함하는 하중조건은 LC6, LC10, 그 외의 하중조건은 헬리데크의 내부와 외부 모두를 고려하게 된다. 이 중, 가장 높은 응력이 발생하는 하중조건 LC10에서는 다른 하중조건들에 비해 비교적 큰 값을 보이는 것을 확인할 수 있는데, 이는 해당 하중조건 하에서 하부구조가 전체적으로 외팔보 (Cantilever) 형상을 나타내기 때문이다. 즉, 기둥(Pillar)이 설치되어 있지 않은 헬리데크의 가장자리(Fig. 9 (c)의 파란색 영역, 자유단)에 하중이 작용하면, 여기서 가장 가까운 곳에 위치한 기둥은 이 하중에 대한 휨 모멘트와 전단력을 지지하는 고정단이 되어 이 부분에서 높은 응력이 발생하게 된다. 그 외의 하중조건에서는 거더의 깊이를 500mm까지 줄인다 해도 강재의 허용응력을 초과하는 부분은 나타나지 않지만, 거더의 깊이는 보강재의 두 배 이상으로 정하여 설계되어야 하고, 상부구조의 매개변수연구를 통해 보강재의 깊이는 300mm로 보강되었으므로, 거더의 최소 깊이는 600mm가 적절하다(HSE, 2001).

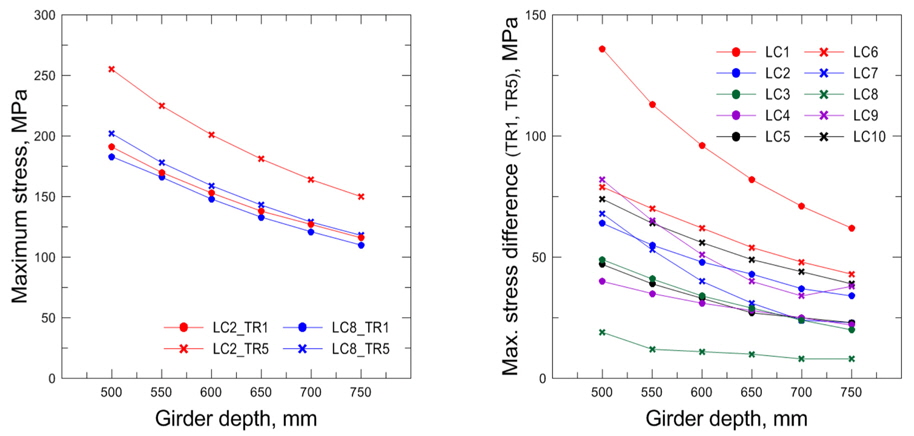

트러스의 존재유무에 따른 효과를 검증하기 위해, 여러 하중조건 중 헬리데크 내부를 포함하며 상대적으로 큰 값을 나타내는 LC2와 LC8에 대하여, TR1과 TR5에서 최대응력 값을 각각 비교해 보았고, 그 결과는 Fig. 12 (a)와 같다.

이 그래프를 통해, 헬리데크 하부구조에 초기 설계시 적용된 트러스 구조 TR1과 트러스가 없는 구조 TR5를 각각 적용했을 경우, LC2와 LC8에서 최대응력의 차이가 약 20~70MPa 정도 나타남을 확인할 수 있다. 트러스 유무에 따라 가장 큰 영향을 받는 위치는 LC1로 최대 136MPa의 응력 차가 발생하는 반면, 가장 적은 영향을 받는 LC8의 경우 최대 19MPa의 차이가 발생 하였다. 또한, Fig. 12 (b)를 통해, 모든 위치에서 TR1과 TR5의 최대응력 차이는 거더의 깊이가 작을수록 커지며, 이는 곧 거더의 깊이가 작을수록 트러스의 존재가 중요해짐을 의미한다. 하지만, 이와 같은 차이가 있음에도 불구하고, 전반적으로 하부구조에 미치는 응력 자체가 낮기 때문에 트러스가 없는 구조에서도 헬리콥터의 하중을 지지하기에 충분한 강도를 가지는 것을 확인할 수 있었다.

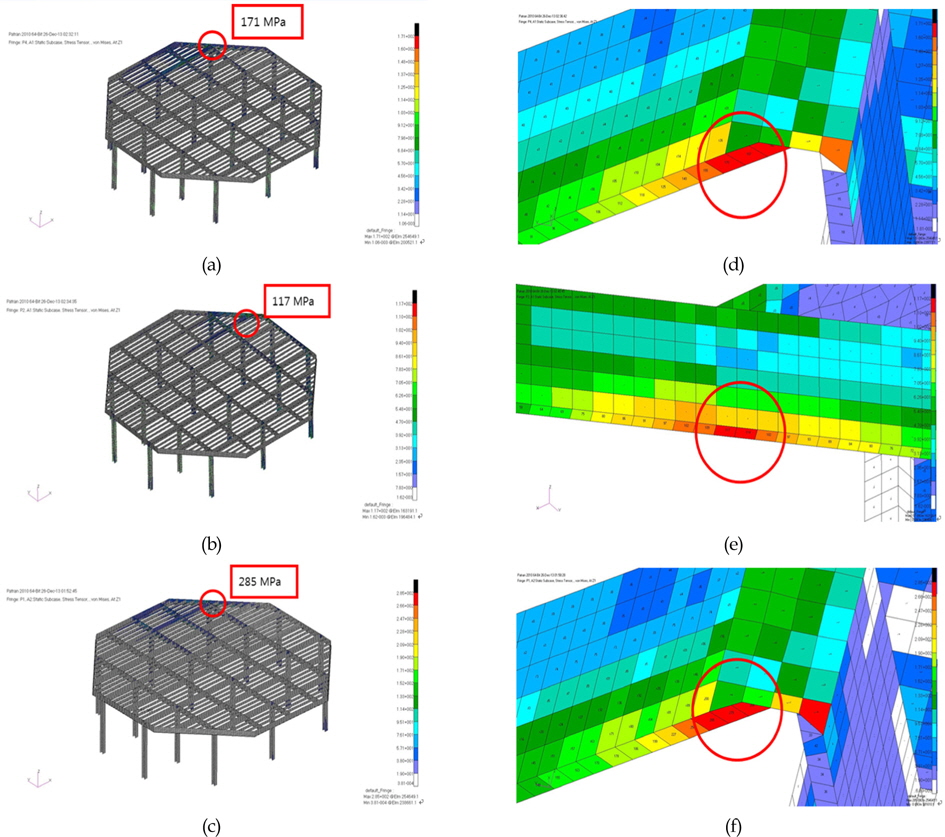

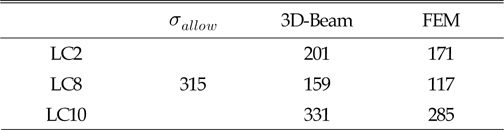

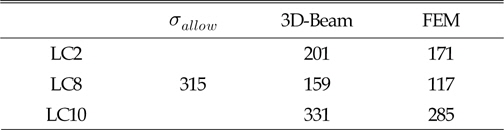

현재까지 헬리데크의 하부구조의 해석에 사용된 프로그램은 Nauticus hull 3D beam으로, 이 프로그램은 단순히 빔과 빔을 연결하여 전체적인 구조의 틀을 만들고, 그 응답을 확인하는 방식이다. 이 프로그램은 상세한 구조를 표현하지 못하는 관계로 구조해석의 결과와는 약간의 차이가 있으므로, 빔의 해석에서 나온 결과와 구조해석 프로그램을 이용하여 해석한 결과를 비교할 필요가 있다. 따라서 Table 6의 거더 깊이 600mm, TR5의 경우를 기준으로, 가장 큰 값을 보이는 LC2, LC8, LC10에 대한 구조해석을 수행하였고, 그 결과는 Table 7과 Fig. 13에 나타나있다.

[Table 7] Result comparison of 3D-Beam and FEM analysis (MPa)

Result comparison of 3D-Beam and FEM analysis (MPa)

Table 7에서 확인할 수 있듯이, 빔 해석과 구조해석의 결과는 약간의 차이가 존재하며, 구조해석의 결과값이 약 40~50MPa 가량 낮은 경향을 보여준다. 따라서 빔 해석프로그램을 사용하여 도출된 하부구조의 해석 결과값을 이용하게 되면, 조금 더 보수적인 설계를 수행할 수 있다. 하지만, 두 가지 해석 프로그램에 대하여, 부재에 작용한 최대응력은 모두 허용응력 내에 있음을 알 수 있으며, 이는 곧 구조적으로 안전하다고 평가할 수 있다.

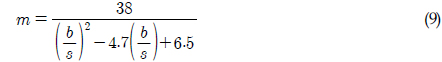

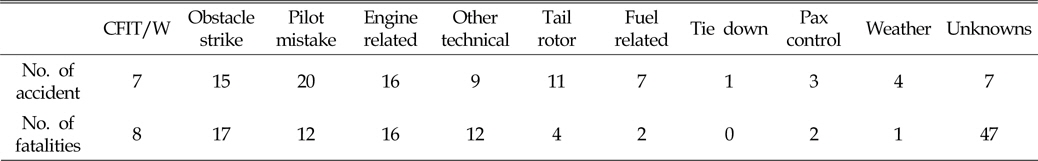

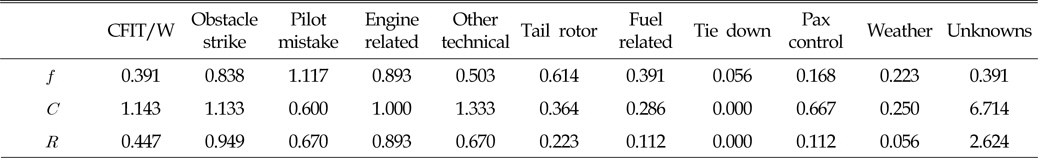

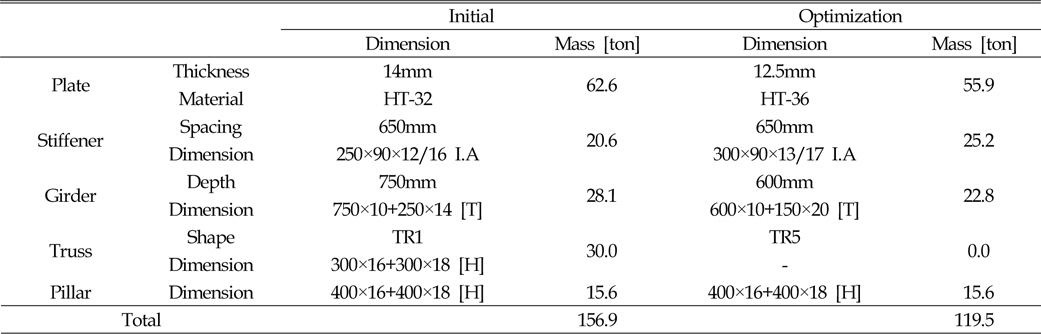

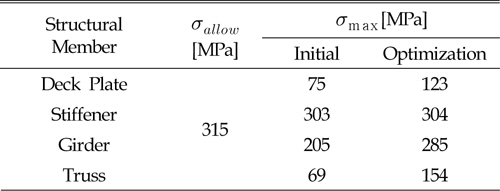

본 연구에서는 선박의 상갑판에 탑재되는 헬리데크를 대상으로 여러 설계변수에 대하여 매개변수연구를 수행해 보았다. 이 연구를 통해 선정된 가장 좋은 결과값을 초기 헬리데크에 적용하여, 개선된 헬리데크를 도출해 보았으며, 그 제원은 Table 8과 같다. 또한, 초기 모델의 해석과 같은 방법으로, 개선된 헬리데크의 유한요소해석을 수행하고 그 결과를 비교하여 Table 9에 나타내었다.

[Table 8] Comparison of initial and optimized helideck

Comparison of initial and optimized helideck

[Table 9] Maximum stress of optimized helideck

Maximum stress of optimized helideck

이 결과를 통해, 개선된 헬리데크는 초기 모델 헬리데크에 비해 그 중량이 24% 가량 감소하였으며, 부재에 작용한 응력이 모두 허용응력 내에 존재하여 구조적으로도 안전함을 확인할 수 있었다. 또한, 초기 헬리데크 모델 해석에서 보강재에 많이 집중되던 응력이, 개선된 모델에서는 다른 부재로 많이 분산된 것을 알 수 있었다. 이와 같이, 본 연구에서 제시한 빔 모델 해석과 유한 요소해석을 통한 매개변수연구 방법을 적절히 적용하여 헬리데크 설계시 활용한다면, 적정 강도를 가지면서 강재 절감을 유도 할 수 있는 헬리데크를 제작하는데 유용하리라 생각된다.

본 연구에서는 위험도 해석을 기반으로 유한요소해석 프로그램을 이용한 헬리데크의 매개변수연구가 수행되었다. 즉, 헬리데크의 초기 형상을 모델링하여 해석을 수행한 후, 매개변수 연구를 통해 도출한 최적의 제원을 기존 헬리데크에 적용하여 그 결과를 비교해 보았다. 본 연구의 결론을 정리하면 다음과 같다.

(1) 헬리콥터의 구체적인 사고사례를 통해, 헬리데크와의 직접적인 충돌을 일으킬 수 있는 원인들에 대한 위험도 평가가 수행되었다. 그 결과, 헬리콥터의 비상착륙상황에 대한 헬리데크의 구조적 응답을 파악하는 것이 시급함을 확인하였다.

(2) 유한요소해석 프로그램을 이용한 헬리데크의 구조해석을 통해, 비상착륙조건에서 가장 큰 응력이 발생함을 확인하였다. 또한, 이 결과를 통해, 보강재를 제외한 타 부재에서는 허용응력보다 현저히 낮은 응력이 발생함을 확인하였다.

(3) 바퀴 하중의 위치에 따른 보강재의 응답을 살펴본 결과, 보강재의 최대응력은 판이나 보강재의 중앙이 아닌 판-보강재의 이음부 안쪽에서 나타남을 확인하였다.

(4) 하부구조의 매개변수연구 과정에서, 거더의 깊이가 증가 할수록 하부구조에 작용하는 응력이 크게 줄어듦이 확인되었고, 초기 형상만으로도 착륙하중 대비 충분한 강도를 보여 깊이의 감소를 기대할 수 있었다. 반면, 트러스가 하부구조에 미치는 영향은 크지 않음을 확인하였고, 이에 따라 하부 트러스 구조에 대한 보강을 재고할 수 있었다.

(5) 유한요소해석을 통해, 구조적으로 안전하며 충분한 강도를 가지면서 약 24%의 강재 절감을 유도할 수 있는 헬리데크의 매개변수연구가 수행되었다. 이 과정은 기존 헬리데크에서 보강이 필요한 부재를 찾거나 경제적인 헬리데크를 설계함에 있어 그 참고자료로 활용될 것으로 기대된다.