A recent trend of increasing container traffic volume using reefer container demands continuous management of reefer container in transit. However, reefer containers can only be monitored at terminal or in ship during marine transportation instead of throughout entire section. In the case of inland transportation section using truck or train, monitoring is not possible currently. The reason is because the reefer container monitoring method using PCT recommended by IMO and conventional monitoring methods using TCP/IP, RFID communication require establishing additional communication infrastructure. This paper will propose a new reefer container control device that not only solves these problems and monitors during inland transportation section but also controls reefer container. Using data port attached to every reefer container, the proposed device collects the information of reefer container and using M2M communication technology, it transmits information to server without the need to establish additional communication infrastructure. In addition, it can control the operational status of reefer container upon receiving control information set in server such as temperature of reefer container.

최근 들어 냉동컨테이너를 이용한 물동량이 증가함에 따라 냉동컨테이너의 지속적인 관리가 요구 되고 있다. 특히 과일 및 신선 농산물 등은 물류 전 구간에서의 냉동컨테이너 상태 모니터링이 필요하다. 하지만 현재 냉동컨테이너 모니터링은 컨테이너 터미널 및 해상운송중인 선박 내에서만 가능하고, 트럭 또는 철도를 이용하는 육상운송 구간에서는 냉동컨테이너의 모니터링이 이루어지지 않고 있다. 이는 현재 가장 많이 사용되고 있는 국제해사기구(International Maritime Organization : IMO)에서 권장하는 ISO 10368 표준을 따르는 PCT (Power Cable Transmission) 기술을 이용한 냉동컨테이너 모니터링 방법과 TCP/IP, Wi-Fi, RF 등 기술을 이용하는 기존 냉동컨테이너 모니터링 방법이 모두 통신을 위한 별도 인프라 설치가 필요하기 때문이다[1].

또한 현재 냉동컨테이너 모니터링 시스템들은 단순 냉동컨테이너의 모니터링만이 가능하여 간단한 제어가 필요한 경우 인력이 직접 컨테이너가 있는 곳으로 가서 온도 설정 등을 변경해 주는 실정이다[2,3].

이러한 문제점들을 해결하기 위해서 본 논문에서는 모든 냉동컨테이너가 가지고 있는 데이터 포트를 이용하여 냉동컨테이너의 상태 정보를 수집하고 M2M 통신 기술을 이용하여 별도의 통신 인프라 구축 없이 서버로 냉동컨테이너의 정보를 전송하는 새로운 냉동컨테이너 제어 장비를 제안한다. 제안한 냉동컨테이너 제어 장비는 냉동컨테이너의 단순 모니터링뿐만 아니라 Carrier사, Daikin사 등 일부 제조사에서 제작한 냉동컨테이너의 설정온도(Set point) 등을 원격 설정이 가능하다.

제안한 냉동컨테이너 제어 장비를 이용할 경우 현재 이루어지지 않고 있는 글로벌 육상운송 중 냉동컨테이너의 실시간 관리가 가능할 것으로 예상된다.

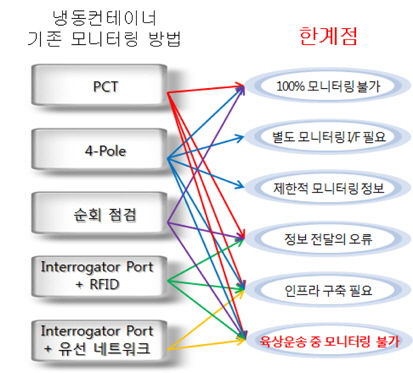

현재 사용가능한 냉동컨테이너 모니터링 방법은 4-pole, PCT, “interrogator Port + RFID”, “Interrogator Port + TCP/IP”를 이용한 방법 및 순회점검 등이 있다.

4-pole은 냉동컨테이너 설치된 별도의 Remote Monitoring Port에 유선을 연결하여 Compressor, Defrost, Temperature in Range 등 냉동컨테이너의 단순한 상태 정보를 모니터링이 가능하다. 하지만 최근에 생산되는 냉동컨테이너에는 4-pole 인터페이스가 없고 별도의 4-pole 모니터링 인프라를 구축해야 하므로 현재 사용이 되지 않고 있다.

PCT는 현재 보편적으로 이용되는 냉동컨테이너 모니터링 방법으로, 냉동컨테이너 컨트롤 유닛과 데이터 통신을 하며 컨테이너 ID, 설정온도, 냉동컨테이너 동작상태, 냉동컨테이너 내부 온도(공급, 순환) 알람 정보 등 4-pole 보다 상세한 정보를 모니터링 할 수 있다. 하지만 냉동컨테이너에 PCT 슬레이브 모뎀을 장착하고 PCT 통신을 위한 통신 선로 및 관제센터에 PCT 마스터 모뎀을 설치하는 등 별도 통신 인프라 구축이 필요하다. 또한 전력선 부하 변동에 따른 데이터 손실 등이 발생하고 해운 경기 악화로 고가의 PCT 모뎀을 냉동컨테이너에 장착하는 비율이 낮아 일부 선사에서만 사용하고있다[4].

“Interrogator Port + RFID”를 이용한 냉동 컨테이너 모니터링 기술은 PCT에서 수집 가능한 냉동컨테이너의 정보를 동일하게 수집하면서 통신 방식을 2000년대 초반 활발하게 개발된 Radio Frequency Identification (RFID)기술을 적용한 것이다. 이 방법은 RF 주파수 대역 별로 열악한 컨테이너 적재환경에서 통신 안정성을 확보하기 어렵고, 정보 전송을 위한 별도의 RF 리더 통신 인프라 구축이 필요하여 사용되지 않고 있다[5].

“Interrogator Port + TCP/IP”를 이용한 냉동컨테이너 모니터링 기술은 앞서 소개한 “Interrogator Port+RFID” 기술과 동일한 정보 수집 방법에 통신 방식으로 터미널 및 선박에 구축되어 있는 유선 인프라(TCP/IP)를 이용하는 것이다. 이 방법은 앞서 제기된 대부분의 문제들을 해결하였지만 터미널 및 선박 등 유선 인프라가 구축된 곳에서만 냉동컨테이너를 모니터링 할 수 있다[6].

마지막으로 순회점검을 이용한 냉동컨테이너 모니터링 방법이 있다. 이는 별도 인프라 구축 없이 사람이 직접 일일 2~3회 냉동컨테이너 블록을 순회하며 냉동컨테이너의 상태를 점검하는 것으로 항해 중인 선박 내에서는 야간 악천후 등에 의한 안전사고 위험이 있고 사람의 실수로 인해 냉동컨테이너의 상태를 잘 못 파악하는 오류 등이 존재 한다. 하지만 현재 대부분의 선사 및 터미널에서 냉동컨테이너 모니터링을 위해 사용하는 방법이다.

Ⅲ. M2M통신을 이용한 실시간 냉동컨테이너 제어 장비

기존 냉동컨테이너 모니터링 방법의 공통적인 한계를 정리하면 그림 1과 같이 육상운송 중 냉동컨테이너의 모니터링이 불가능 하다는 것을 알 수 있다. 이를 해결하기 위하여 본 논문에서 M2M통신 기술인 WCDMA/GSM 통신을 이용하여 육상운송 중에도 모니터링이 가능한 냉동컨테이너 제어 장비를 제안한다. 제안하는 냉동컨테이너 제어 장비는 온/습도, 충격 감지 센서 및 GPS 기능을 장착하여 냉동컨테이너 동작 상태뿐만 아니라 냉동컨테이너가 운송되는 환경 정보 및 정확한 실시간 위치정보를 확인 할 수 있다. 또한 기존 모니터링 방법에서 한 단계 더 나가 냉동컨테이너 시장점유율 1, 2위 제조사인 Carrier사와 Daikin사 냉동컨테이너의 설정온도(Set Point)를 원격제어 할 수 있다는 특징을 가진다.

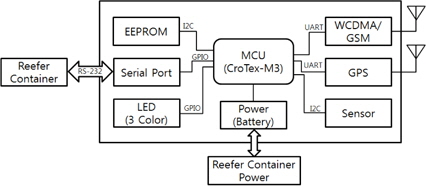

그림 2는 제안한 냉동컨테이너 제어 장비의 H/W 블록다이어그램을, 그림 3은 실제 구현한 냉동컨테이너 제어 장비 PCB를 보여준다. 다이어그램에서 보이는 바와 같이 제어 장비는 냉동컨테이너의 데이터 포트와 RS-232 통신을 수행하면서 냉동컨테이너의 동작 상태 정보를 수집한다. 수집한 냉동컨테이너의 정보와 제어 장비의 센서 및 GPS를 이용해서 수집한 온/습도 충격, 위치정보를 종합하여 이를 WCDMA/GSM 통신을 이용하여 데이터수집 M/W로 전송한다. 이때, 데이터수집 M/W로 정보를 전송한 후 전송한 정보를 장비 내부 EEPROM에 저장하여 통신망 내에서 있을 수 있는 정보 손실에 대비하고 장비 자체의 동작 로그를 확보 한다.

냉동컨테이너 제어 장비의 전원은 각 냉동컨테이너 제조사의 컨트롤 유닛 함체 내에서 확보할 수 있는 18~ 23V 직류 전원을 사용할 수 있도록 하며, 장비 내부 배터리를 사용하여 냉동컨테이너에서 전원이 공급되지 않더라도 일정기간 장비가 동작할 수 있도록 하였다.

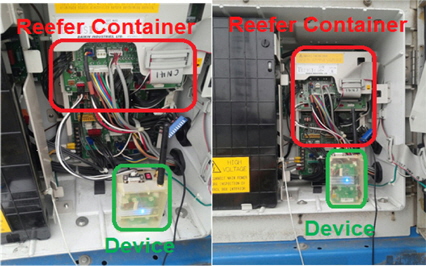

냉동컨테이너 제어 장비는 냉동컨테이너 컨트롤 유닛이 설치되는 냉동컨테이너 후면 냉동컨테이너 컨트롤 유닛 함체 내부에 설치되며, 냉동컨테이너 제어 장비를 설치하기 위하여 별도의 브라켓을 제작하였다.

그림 4는 제안한 냉동컨테이너 제어 장비를 냉동컨테이너에 부착하기 위해 제작한 브라켓 및 냉동컨테이너에 제어 장비를 부착한 이미지이다.

냉동컨테이너 컨트롤 유닛 함체 내부에 냉동컨테이너 제어 장비를 설치하기위해서는 냉동컨테이너 컨트롤 유닛 함체 내부의 특정 공간 또는 컨트롤 유닛을 보호하기 위한 아크릴 도어에 제작한 브라켓을 설치하고, 냉동컨테이너 제어 장비를 브라켓에 고정하여 냉동컨테이너 제어 장비를 냉동컨테이너에 설치한다.

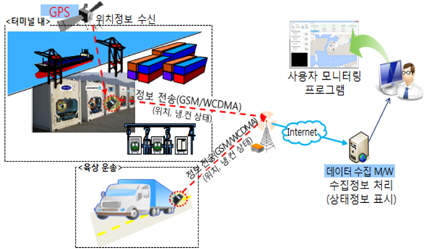

제안한 냉동컨테이너 제어 장비를 활용한 시스템은 냉동컨테이너에 부착되어 냉동컨테이너의 정보를 수집하고 냉동컨테이너의 위치정보 및 운송 상태 정보를 M2M 통신 기술을 이용하여 전송하는 냉동컨테이너 제어 장비, 여러 개의 냉동컨테이너 모니터링 장비에서 보내오는 데이터를 수집, 저장하는 데이터 수집M/W, 수집한 냉동컨테이너 정보를 표시하고 사용자의 제어 명령을 설정하는 모니터링 프로그램으로 구성된다.

그림 5는 제안한 M2M통신을 이용한 냉동컨테이너 제어 장비를 이용한 냉동컨테이너 시스템 구성도이다. 모니터링이 필요한 냉동컨테이너의 데이터 포트를 통해 냉동컨테이너의 동작 상태 정보를 수집하고, 냉동컨테이너 제어 장비 자체에 내장되어 있는 상태정보 수집 센서를 이용하여 위치정보 및 온/습도, 충격 정보를 취합하여 데이터 수집M/W로 전송하게 된다.

이때 데이터수집M/W는 냉동컨테이너 제어 장비에서 전송해 오는 정보를 DB에 저장하고, 저장된 DB를 바탕으로 사용자 모니터링 프로그램에서 요청하는 냉동컨테이너 별 상태 정보를 사용자에게 제공한다.

제안한 냉동컨테이너 제어 장비는 육상운송 중에도 냉동컨테이너의 상태를 모니터링 하기 위하여 냉동컨테이너의 컨트롤 유닛 함체 내부에 장착되도록 구현되었다. 이는 냉동컨테이너의 운송 중 가해지는 진동 및 충격 등을 방지하기 위함이다.

장착 테스트를 위해 냉동컨테이너 제어 장비 기구를 제작하여 그림 6에서 보는 바와 같이 실제 냉동컨테이너의 컨트롤 유닛 함체 내부 바닥에 고정 시켰다.

그 후 냉동컨테이너 제어 장비와 냉동컨테이너 컨트롤 유닛을 자체 제작한 3pin 시리얼 케이블을 이용하여 연결 후 냉동컨테이너 제어 장비의 기능 테스트를 진행하였다.

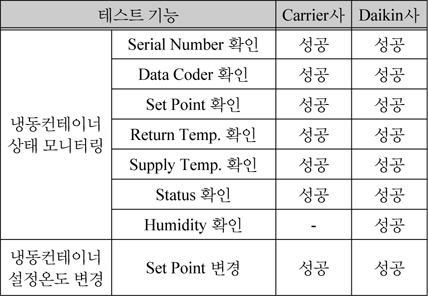

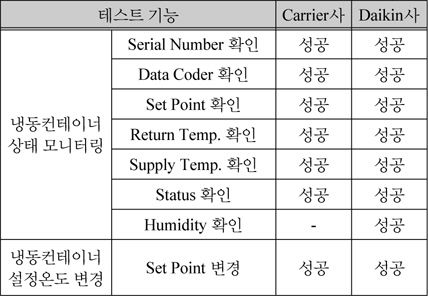

제안한 냉동컨테이너 제어 장비를 테스트하기 위하여 Carrier사와 Daikin사의 냉동컨테이너를 대상으로 테스트를 진행하였다. 테스트 항목 및 결과를 요약하면, 표 1에서와 같이 냉동컨테이너 정보 수집, 냉동컨테이너의 설정온도(Set Point) 원격 설정 등으로 나누어 진행되었다.

테스트 항목 및 결과

그 결과 냉동컨테이너의 정보 수집 및 냉동컨테이너의 설정 온도 변경 등 모든 항목에서 냉동컨테이너 제어 장비가 정상적으로 동작하는 것을 확인하였다.

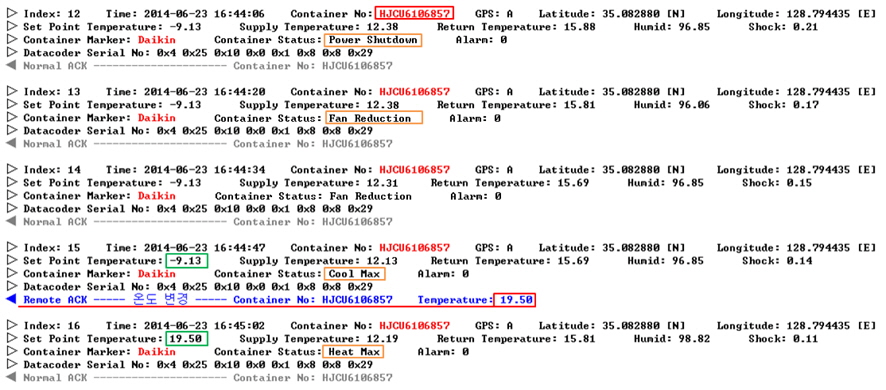

Daikin사 냉동컨테이너를 대상으로 상세한 테스트 결과를 살펴보면 그림 7과 같다. 그림7은 Daikin사 냉동컨테이너에 부착되어 있는 냉동컨테이너 제어 장비와 데이터수집M/W 간의 정보를 확인한 결과이다.

그 결과 냉동컨테이너 제어 모듈이 HJCU6106857번 냉동컨테이너에 부착되어 2014년 6월 23일 16:44분경 냉동컨테이너가 Power Shutdown된 상태에서 테스트가 시작되었다는 것을 알 수 있다.

냉동컨테이너의 전원을 On시키면 컨테이너의 상태가 순차적으로 “Fan Reduction → Cool Max”로 바뀌는 것을 볼 수 있다. 이는 냉동컨테이너의 전원이 On될 때 설정온도 가 −9.13℃로 낮게 설정되어 있어서 이다.

냉동컨테이너의 전원이 정상적으로 On 된 후 수집된 정보를 한번더 확인하면, HJCU6106857컨테이너는 위도 35.082880N, 경도 128.794435E(한진해운 부산신 항 터미널)에 위치해 있으며, 설정온도는 −9.13℃, Supply Temp.는 12.13℃, Return Temp.는 15.69℃, 습도 96.85%, 충격 0.14G, Status는 Cool Max, 알람은 없는 것을 알 수 있다.

다음으로 데이터수집M/W에서 냉동컨테이너의 설정온도를 19.50℃로 변경하도록 설정한 실제로 냉동컨테이너의 동작 온도가 변경되었는지 확인 하였다.

확인 결과 냉동컨테이너에 부착된 냉동컨테이너 제어 장비가 냉동컨테이너의 정보를 데이터수집M/W로 전달 후 ACK를 통해 데이터수집M/W에 설정된 변경된 설정온도 19.50℃를 받아가 냉동컨테이너의 설정온도를 19.50℃로 정상적으로 설정한 것을 알 수 있었다. 설정온도가 변경됨에 따라 냉동컨테이너의 동작 상태도 “Cool Max → Heat Max”로 변경되고 Supply Temp.도 12.13℃에서 12.19℃로 온도가 올라가는 것을 확인 할 수 있었다.

본 논문에서는 기존 냉동컨테이너 모니터링 시스템들에 대해서 살펴 본 후 기존 냉동컨테이너 모니터링 시스템의 한계인 트럭 및 기차를 통해 이루어지는 육상 운송 중 냉동컨테이너의 모니터링 및 제어가 가능한 냉동컨테이너 제어 장비를 제안하였다.

제안한 냉동컨테이너 제어 장비는 제어가 필요한 냉동컨테이너의 냉동컨테이너 컨트롤 유닛 함체 내부에 부착되어 냉동컨테이너의 정보를 냉동컨테이너 컨트롤 유닛으로부터 데이터 통신을 이용해 수집하고, 제어 장비에 내장된 온/습도, 충격, GPS 수신기능을 이용하여 냉동컨테이너의 운송환경 및 위치정보를 수집할 수 있다. 수집한 냉동컨테이너 운송 정보는 WCDMA/GSM 통신을 이용하여 데이터수집M/W로 전송된다.

만약, 사용자가 냉동컨테이너의 설정온도(Set Point)를 데이터수집M/W에 설정하면, 냉동컨테이너 제어 장치가 냉동컨테이너 정보를 전송 후 ACK 형태로 변경된 설정온도를 수신하여 냉동컨테이너의 설정온도를 원격에서 변경할 수 있다.

본 논문에서 제안한 냉동컨테이너 제어 장비를 한진해운 부산신항 터미널에 위치한 냉동컨테이너에 직접 장착하여 기능을 확인 한 결과 정상적으로 냉동컨테이너의 동작 상태 및 위치를 확인할 수 있었다.

향후 연구과제로는 현재 Carrier사 및 Daikin사를 대상으로 원격 설정온도 제어가 가능한 것을 Star Cool사, Thermo King사 등으로 확대하여 모든 냉동컨테이너 제조사들의 냉동컨테이너를 대상으로 원격 제어가 가능하도록 시스템을 확대 하는 것이다.