In the context of the structural performance of an LNG hold, the mechanical characteristics of the insulation material are considered to be a critical design factor under cryogenic temperatures. This paper presents the thermal elasto-plastic behavior of the reinforced polyurethane foam (RPUF) adapted for the insulation material of a membrane-type LNG carrier via both experiments and numerical simulations realizing the cryogenic condition. The experiments are carried out to investigate the thermal transfer and thermal elasto-plastic deformation characteristics of an actual RPUF specimen. The heat transfer simulations based on the finite element method (FEM) include a forced convection analysis. The results of heat transfer analyses are compared with the experimental results. Reasonable cryogenic conditions for RPUF are reviewed based on both the analysis and experimental results.

최근 일본 후쿠시마 원전사고와 이산화탄소 배출 문제 때문으로 청정에너지에 대한 수요가 증가하는 추세이다. 특히 석유와 석탄이 주를 이루는 화석 연료 보다는 LNG(liquefied natural gas)가 각광을 받고 있다. 이러한 이유로 LNG 관련제품의 지속적인 수요증가가 예상되고 있다. LNG선은 천연가스를 액화시켜 운송하게 되는데 액화된 천연가스는 영하 163℃로 유지되는 조건에서 부피가 600분의 1로 줄어들기 때문에 대량운송이 가능하여 경제적 측면에서 매우 유리하다. 이에 발맞춰 전 세계적으로 LNG선과 LNG-FSRU(floating storage and regasification unit), LNGRV(regasification vessel), LNG-FPSO(floating production storage and offloading)에 대한 수요가 증가할 것으로 예상되고 있다.

LNG 운반선 설계 및 건조와 관련된 연구와 관련하여, 이준환 등은 Mark Ⅲ형 화물창 구조물을 구성하는 여러 재료들의 정적, 동적강도특성을 고려한 수치적 시뮬레이션을 통하여 화물창 구조물의 기본 구조강도특성을 파악하였다(Lee et al., 2007a). 이치승 등은 유체구조 연성해석을 이용한 LNG 운반선 방열시스템의 내슬로싱 성능평가를 수행하였다(Lee et al., 2011). 실험적 연구의 경우, 멤브레인형 LNG 운반선 방열시스템의 동적강도특성 분석을 위한 방열시스템 구성소재에 대한 재료실험 및 충격실험과 특성 분석을 위한 방열시스템 구성재료별 실험 및 충격실험(Lee et al., 2007b), 조선 해양 구조물용 강재의 정/동적 경화와 관련된 소성 및 파단 특성(Choung et al., 2011), 선박 및 해양구조물용 극저온 재료의 기계적 거동의 실험적 특성을 검토하고 구성방정식 개발을 위한 활용(Park et al., 2011)에 대한 다양한 연구가 진행되어 왔다.

LNG를 저장할 수 있는 화물창은 선체와 일체형인 멤브레인형과 선체와는 별도의 탱크를 설치하는 독립탱크 방식인 모스(Moss)형이 있고 단열 방식에 따라 모스형은 A, B, C형으로 분류되며, 멤브레인 방식은 NO.96형과 Mark Ⅲ 형으로 나뉜다. 최근 많은 LNG 운반선에 채택되고 있는 Mark Ⅲ형 화물창의 방열시스템은 액화가스 누출방지용 멤브레인(STS 304L, stainless steel 304L)구조, 열차폐용 강화 폴리우레탄 폼(Reinforced polyurethane foam, RPUF) 구조, 플라이우드(Plywood) 등으로 이루어진 매우 복잡한 형태를 가지고 있어 화물창 방열시스템 설계를 위하여 열전달 특성과 열탄소성 변형에 대한 실험적, 수치적인 접근이 요구된다. 특히 극저온에서의 RPUF는 구조적으로 방열뿐만 아니라 슬로싱 하중으로 인한 구조변형을 방지하는데 중요한 역할을 하는 부재이기 때문에 극저온 상태에서의 열전달 특성과 열탄소성 거동에 관한 연구가 필요하다(Issa, et al., 2009).

본 연구에서는 LNG 운반선의 핵심 방열재료 중의 하나인 RPUF에 관련된 기초연구의 일환으로 극저온 열전달 특성 및 열탄소성 거동을 검토하기 위하여 범용 유한요소해석 코드를 이용하여 수치해석을 진행하고 극저온 실험을 통하여 비교 검토를 수행하였다. 극저온 상태에서의 RPUF에 대한 열전달 특성을 파악하기 위하여 강제대류이론을 적용한 수치해석을 수행하였고, 극저온 실험을 통해 얻어진 냉각 온도결과와 비교 검토를 수행하였다. 극저온 실험에서의 측정된 극저온 상태에서의 변형결과를 열전달 특성과 비교 검토를 수행하였다. 재료 밀도특성에 따라 기계적 특성이 변화하는 RPUF의 극저온 상태에서 거동특성을 검토하기 위하여, RPUF 밀도 변화에 따른 열전달과 열탄소성 변형특성을 앞서의 수치해석적 방법과 실험적 방법으로 고찰하고 비교 검토를 수행하였다.

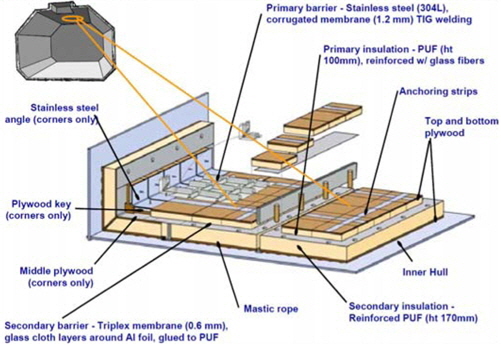

LNG 운반선의 방열시스템은 화물창의 구조 형태에 따라 스테인레스강, RPUF, 플라이우드, 매스틱 로프(Mastic rope), 인바강관(Invar tube), 알루미늄 합금강 등의 재료를 사용하여 제작되며, 본 연구에서 고려한 MARK Ⅲ형 LNG 운반선의 화물창 내방열시스템의 기본 구조 형상은 Fig. 1에 나타나 있다.

Fig. 1에 나타난 바와 같이, 1차 방벽은 선체의 구조변형과 열의 영향으로 인한 응력감소를 위하여 티그용접(TIG welding)을 적용하여 스테인레스 파형 멤브레인으로 구성된다. 2차 방벽은 알루미늄 복합재인 트리플랙스(Triplex)와 유리섬유로 구성되며, 1차 및 2차 열차페용 RPUF가 트리플랙스에 접착된다. 1차 및 2차 RPUF와 플라이우드는 슬로싱 하중에 대해서 방열시스템의 변형을 방지하는 역할을 할 수 있도록 구성되어 있다.

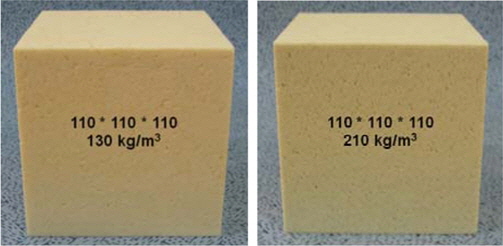

본 논문에서 연구대상 부재로 고려한 RPUF의 극저온 실험 시 편의 형상은 Fig. 2에 나타나 있다.

Fig. 2에 나타난 극저온 실험 시편은 정방형 초기형상을 유지할 수 있도록 정밀 연삭가공하여 제작하였으며, 시편 제작 후 각 방향 별 치수를 확인하여 극저온 변형 실험 상에서 오차가 발생하지 않도록 하였다.

RPUF는 고밀도의 액체 폴리우렌탄(Polyurethane)과 유리섬유(Glass fiber)를 함께 사용하여 라미네이터(Laminator)에 주입하는 연속공정으로 생산하여, 강성을 강화시킨 대표적인 복합재료로 알려져 있다(Siegmann et al., 1983). 열차폐성이 우수하며 벌크(Bulk) 상태에서 강성이 우수하기 때문에 다양한 종류의 단열재로 널리 사용되는 재료이며, 극저온 상태에서의 기계적 특성이 상온보다 우수하기 때문에 LNG 선박의 방열시스템과 같이 극저온의 열적 한계상태와 슬로싱 등의 외적 반복하중에 대한 구조적 부재로 적용되고 있다.

Fig. 2와 같은 RPUF은 강재나 합금강과 같은 고강도 재료와 대비하여 보면, 재료 특성상 극저온 환경상태에서 분자구조의 밀집성이 높아져 수축현상이 비교적 크게 나타난다. 따라서 RPUF 시편의 극저온 재료 실험을 높은 정밀도로 수행하기 위해서는 RPUF 시편 전체가 일정한 냉각 챔버 내에서 완전한 극저온 상태에 도달하는 질소분사 시간에 대한 검토와 더불어 완전 극저온 상태에서의 수축 변형량에 대한 정량적 산정이 필요하다. 또한, 초기 냉각 시간 동안에 RPUF의 급격한 수축변형이 발생하는 경우에는 극저온 방열재료로 적용하기 어렵기 때문에 고품질의 RPUF를 개발하기 위해서는 극저온 거동에 대한 연구가 필요하다. 이번 장에서는 FEM을 기반으로 RPUF의 극저온 도달 상태에 대한 정량적 검토를 위하여 강제대류이론의 적용방법과 FEM 해석 응용결과를 고찰하였다.

RPUF를 극저온 상태에 이르게 하기 위해서는 밀폐된 일정한 공간 상에서 충분한 시간동안 질소(Nitrogen)를 분사하여야 한다. 이러한 냉각과정은 기체상태의 질소가 고체상태인 RPUF의 온도를 낮추는 강제대류 현상으로 정의할 수 있다.

대류(Convection)는 고체면과 유동하는 인접한 액체 또는 기체사이에서 발생하는 열전달이며, 전도(Conduction)와 유체운동(Fluid motion)이 복합적으로 영향을 준다. 대류열전달은 유체속도

여기서

여기서

레이놀드 수(Reynolds number)는 다음의 식으로 정의할 수 있다.

여기서

속도경계층과 열 경계층의 상대적 두께는 아래와 같이 정의되는 무차원 파라메타인 프란틀 수(Prandtl number)에 의해 정의된다.

여기서

유체층을 통한 열전달은 유체가 이동할 때에는 대류에 의하여 일어나고, 유체의 이동이 없을 때는 전도에 의하여 일어난다. 두경우 단위 시간동안의 단위 표면적에 대한 열전달율인 열플럭스는 다음의 식과 같다.

여기서

속도 분포를 알고 있다면 벽면의 온도가

여기서,

열 경계층의 두께는 속도 경계층의 두께처럼 에 비례하므로 상사변수는

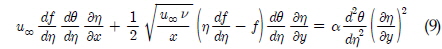

여기서 f는 유사함수(Similarity function) 이다. 식 (9)을 정리하고 Pr =

식 (10)에 의해 프란틀 수가 계산되고 Pr > 0.6일 때 표면에서의 무차원 온도구배는 Pr1/3에 비례한다.

표면에서의 온도구배는 다음과 같다.

국소 누셀트 수와 대류열전달계수는 다음과 같이 정의할 수 있다.

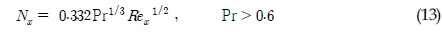

강제대류 해석은 범용 FEM 해석 프로그램인 NASTRAN의 열해석 모듈을 사용하여 수행하였다(MSC software, 2010). 본 논문에서는 Fig. 2에 나타난 극저온 실험용 RPUF 시편 형상에 대해서 강제대류 해석을 수행하고 실험결과와의 일치성을 검토하여 해석방법의 타당성과 유용성을 검증하고자 하였다. 강제대류 해석에 사용된 유한요소 모델은 3차원 솔리드 요소를 사용하였으며, 사용된 요소와 절점의 수는 각각 1,331개와 6,480개 이고, 모델링 형상은 Fig. 3에 나타나 있다.

강제대류 해석에 필요한 유체의 열특성치와 관련하여, RPUF를 극저온 상태로 만들기 위해 사용된 기체 상태의 냉매인 질소에 대한 비열(

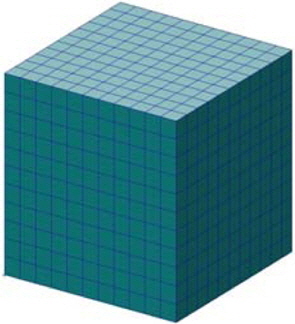

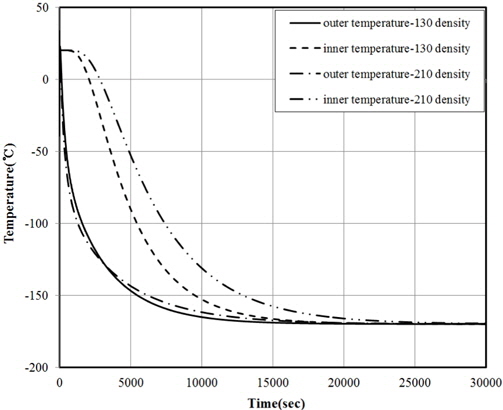

Fig. 4에 나타난 강제대류해석 결과에서와 같이, 8시간의 질소 냉각 후에 고밀도와 표준밀도의 RPUF 시편의 표면뿐만 아니라 내부까지 영하 170도의 극저온 상태로 냉각된 것을 확인할 수 있다. 실제 냉각실험 시에는 RPUF 시편의 내부 온도변화 측정은 재료의 파손 혹은 성능변화를 유발할 수 있기 때문에 산출에 어려움이 있다. 따라서 완전 냉각상태에서 정확한 재료 특성을 파악하기 위해서는 FEM과 같은 수치해석적 접근방법을 통한 내부 냉각온도 산정이 필요하다고 할 수 있다. Fig. 5에는 냉각시간에 따른 RPUF의 표면과 내부의 온도변화의 결과가 밀도 변화에 따라 산출되어 나타나 있다.

Fig. 5에 나타난 바와 같이, 표면 상의 온도변화는 RPUF의 밀도에 크게 영향을 받지 않는 반면에 내부의 온도는 RPUF의 밀도가 높아질수록 냉각에 소요되는 시간이 더 필요한 것으로 나타났다. 또한, RPUF의 표면부분은 130kg/m3과 210kg/m3 밀도 모두 냉각시간이 약 4.5시간을 경과하면 영하 170도의 극저온 상태에 도달하는 반면에 RPUF의 내부는 130kg/m3밀도와 210kg/m3 밀도의 냉각시간이 각각 약 5시간과 7시간 경과 후에 영하 170도의 극저온 상태에 도달하는 것으로 나타났다.

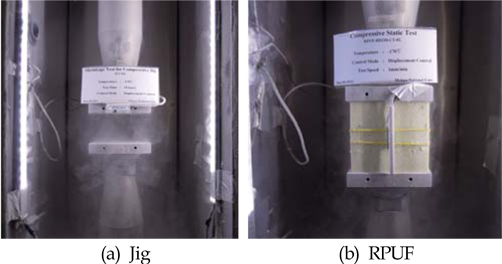

본 연구에서의 극저온 실험은 3장에서의 강제대류해석 결과의 검증과 RPUF의 밀도 변화에 따른 탄소성 열변형량을 산출하기 위하여 수행하였다. 극저온 실험을 위해 OPERON사에서 제작된 84L 용량의 극저온 챔버(Cryogenic chamber)와 MTS사에서 제작된 250kN 사양의 재료실험기를 사용하였다. 극저온 실험에 사용된 재료시편은 Fig. 2에 나타난 형상에 대해서 130kg/m3와 210kg/m3의 밀도로 각각 제작하여 실험을 수행하였다. 극저온 상태는 질소기체를 극저온 챔버 상부에서 주입하고 챔버 내부의 온도센서를 부착하여 영하 170도가 유지되도록 질소 주입상태를 조절하였다. Fig. 6에는 극저온 실험에 대한 실험상태가 나타나 있다.

Fig. 6(a)에 나타난 바와 같이, RPUF 시편의 극저온 실험을 수행하기 전에 극저온에서 지그(Jig)의 열변형으로 인한 RPUF 열변형 측정의 오차를 방지하기 위하여 지그를 8시간 동안 극저온 상태로 냉각시킨 후에, RPUF 시편을 장착하여 극저온 시험을 수행하였다. Fig. 6(b)과 같이 설정된 RPUF의 극저온 실험을 통해서 먼저 Fig. 7과 같은 RPUF 표면 상의 온도변화를 측정하여 강제대류해석 결과와 비교하였다.

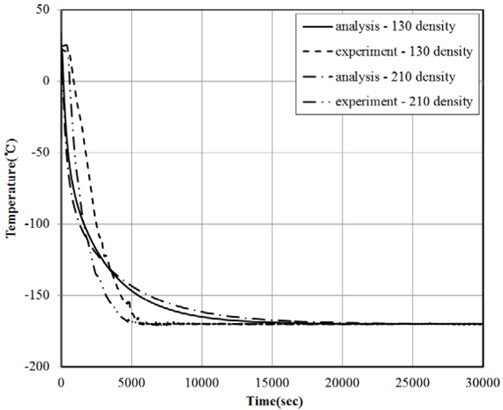

Fig. 7에 나타난 바와 같이, 극저온 실험을 통해서 측정된 RPUF의 온도변화는 강제대류해석을 통해서 산출된 온도변화보다 좀 더 적은 시간에 극저온상태에 도달하는 것으로 나타났으나, 전체적인 온도변화의 형태는 유사한 것으로 나타났다. 극저온 상태에 도달하는 시간 상에서 실험과 강제대류해석 결과와 다소간의 오차가 발생한 이유는 해석에서는 냉각기체가 이상적으로 일정하게 분사되는 것으로 설정하는 반면에 실험에서는 압력용기에 저장된 질소가스를 극저온 챔버 내부로 분사하여 강제대류현상을 발생시키는데 질소가 저장되어 있는 압력용기 내부에서 압력상태의 변동이 발생하기 때문이다. 극저온 실험적으로는 3장에서 언급한 바와 같이 RPUF 시편의 내부의 온도측정 상에 난점이 있기 때문에 표면 온도만 측정하여 해석결과와 비교하였다. 그러나 3장의 Fig. 5에서의 강제대류해석 결과에 나타난 바와 같이, RPUF 시편의 전체 냉각상태는 시편의 표면 온도보다는 내부 온도에 지배를 받게 된다. 따라서 RPUF 시편 전체의 완전 냉각상태를 도달하는 시간을 산출하기 위해서는 강제대류해석을 이용한 접근방법이 유의하다고 할 수 있다.

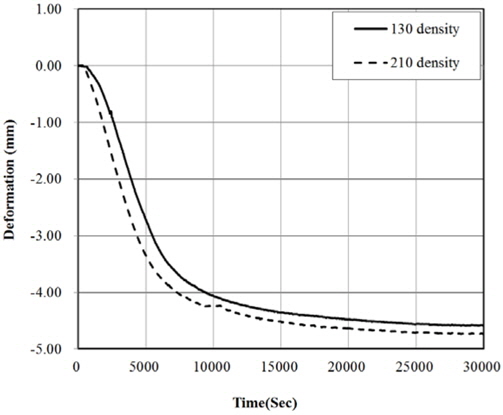

극저온 상태에서 RPUF 시편의 냉각 시간에 따른 변형량은 LVDT(linear variable differential transformer) 센서를 이용하여 세로길이방향에서 130kg/m3와 210kkg/m3의 밀도 시편에 대해서 각각 측정하였다. 극저온 변형량 실험결과는 Fig. 8에 나타나 있다.

Fig. 8에 나타난 바와 같이, 130kg/m3와 210kg/m3의 밀도 시편 모두 약 3시간의 초기 냉각 시간동안에는 급격한 수축변형이 발생하였으며, 약 7시간 이후에는 수축변형이 130kg/m3 밀도 시편에서는 4.6mm, 10kg/m3 밀도 시편은 4.78mm로 일정하게 유지되는 현상을 나타내었다. 극저온 상태에서의 밀도변화에 따른 변형량은 큰 차이를 보이지는 않으나, 미소하게 밀도가 높은 경우에 변형량이 큰 것으로 나타났다. Fig. 8의 극저온 변형량 결과를 Fig. 5와 7의 결과와 비교해 보면, 수축 변형량이 일정하게 유지되는 시간은 시편의 내부의 극저온 상태가 일정하게 유지되는 시간과 상관성이 높은 것을 알 수 있다. 따라서 RPUF 시편의 극저온 재료 실험을 높은 정밀도로 수행할 수 있는 완전 극저온 상태검증은 강제대류해석을 통한 시편 내부온도 측정과 실험을 통한 수축 변형량의 상대적 비교를 이용하는 방법이 유의함을 알 수 있다.

본 연구에서는 LNG 운반선의 핵심 방열재료 중에 하나인 RPUF에 관련된 기초연구의 일환으로 표준밀도 수준인 130kg/m3와 고밀도 수준인 10kg/m3의 RPUF 시편에 대한 극저온 열전달 특성 및 열탄소성 거동을 검토하기 위하여 범용 유한요소해석 코드를 이용하여 수치해석을 진행하였고 극저온 실험을 통하여 비교 검토를 수행하였으며, 다음과 같은 연구결과를 도출하였다.

(1) 강제대류해석 결과로부터 RPUF 시편의 표면 상의 온도변화는 밀도변화에 크게 영향을 받지 않는 반면에 내부의 온도는 밀도가 높아질수록 냉각에 소요되는 시간이 더 필요한 것으로 나타났다.

(2) 강제대류해석과 극저온 열전달 실험결과의 비교를 통해서 측정된 RPUF의 표면 상에서의 온도변화는 실험을 통해서 측정된 온도변화가 좀 더 적은 시간에 극저온상태에 도달하는 것으로 나타났으나, 전체적인 온도변화의 형태는 유사한 것을 확인하였다.

(3) 극저온 열변형 실험결과로부터 130kg/m3와 210kg/m3의 밀도 시편 모두 전체 냉각시간 기준으로 초기 30%의 냉각 시간동안에는 급격한 수축변형이 발생하였으며, 80%의 냉각 시간 경과후에는 수축변형이 일정하게 유지되는 현상을 확인하였다.

(4) 강제대류해석과 극저온 열변형 실험결과로부터 수축 변형량이 일정하게 유지되는 시간은 시편 내부의 극저온 상태가 일정하게 유지되는 시간과 상관성이 높은 것을 확인할 수 있다.

추후 저자들은 본 연구에서 수행된 연구결과를 기반으로 열탄소성에 대한 수치해석적 연구와 극저온 상태에서의 재료강도 및 피로특성 연구를 수행할 예정이다.