The Korea Navy has been making constant efforts to apply M&S (modeling and simulation) to naval ship development, and the generalization of M&S for ship development is a trend. M&S for ship design is used for the V&V (verification and validation) of its design and operation, including design verification and ergonomic design that considers the crew using the Naval Ship Product Model. In addition, many parts of this M&S are repeatedly accomplished regardless of the kinds of ships. This study aims to standardize M&S, which repeatedly applies similar verifications for operation scenarios. A congestion assessment simulation for the major spaces of ships was the subject of the standardization based on the leading research results of various researchers, and a simulation automation solution was suggested. An information model using XML was proposed through the simulation automation concept, and a prototype system based on it was implemented. The usability was shown through a case study that verified the operability performance of the crew messroom.

국내외 안보환경의 변화에 따라 무기체계의 획득 과정에서 시험 및 평가를 위한 모델링 및 시뮬레이션(Modeling and simulation, M&S) 기법의 활용이 증가하고 있는 추세이다. 방위사업청에서는 무기체계 획득단계별 M&S 적용지침(Defense acquisition program administration, 2010)을 제정하였으며, 현재 이에 따라 무기체계 개발 시 M&S 기술을 획득 프로세스에 적용하도록 하고 있다.

함정 무기체계 또한 예외는 아니다. 탑재 무기체계의 복잡화, 전자장비의 활용 증가 등 최신기술이 함정에 적용되고 있고, 함정 운용개념은 복잡하고 다양해지고 있으며, 이에 반해 개발기간 및 비용에 대한 제약조건은 점차 까다로워지고 있다. 이러한 환경을 극복하기 위하여 우리 해군은 M&S 적용지침 제정 이전부터 함정개발에 M&S의 적용을 위한 노력을 꾸준히 해오고 있으며, 신규함정 개발에 있어서는 M&S의 활용이 일반화 되는 추세이다.

함정 설계에 있어 M&S의 활용 대상은 설계 함정의 특수한 목적에 기인한 성능검증 부분과 특정 분야의 운용개념 검증을 위한 운용성 검증으로 나눌 수 있다. 특수목적 성능의 검증은 함정의 특성에 기인한 시뮬레이션 조건을 바탕으로 M&S가 이뤄져야한다. 반면에, 함정 형상모델을 이용한 설계검증, 승조원을 고려한 공간에 대한 인간공학적 검증 등 통상적인 설계 및 운용성 검증을 위한 M&S는 대부분의 함정 설계에 있어 유사한 검증항목이 적용되고 있다.

본 연구에서는 이러한 유사한 패턴의 검증 시나리오가 반복 적용되는 M&S 분야에 대한 표준화 연구를 수행하였다. 저자들의 선행연구결과를 바탕으로 함정의 격실에 대한 혼잡도 평가 시뮬레이션(Oh and Lee, 2010)을 표준화 대상으로 선정하였으며, Crew messroom 운용성 검증을 위한 시나리오를 표준화하고 이에 기반 한 시뮬레이션 모델 생성을 자동화하기 위한 방안을 제시하였다. 또한 사례 함정 모델을 대상으로 운용성 검증 자동화 방안을 적용함으로써 연구의 효용성을 보이고자 한다.

Lee et al.(2011)은 다양한 시뮬레이션 솔루션들을 분석하여 솔루션간 정보를 교환할 수 있는 기술인 NESIS(Neutral simulation schema)를 제안하였다. 이 논문에서는 이산 사건 시뮬레이션 시스템의 정보를 분석, 정의하고 이를 XML(Extensible markup language)를 이용하여 구현하였으며 실제 상용 시뮬레이션 솔루션 2가지에 적용함으로써 연구 결과를 검증하였다. 하지만 이 논문의 결과는 이기종 시뮬레이션 정보 호환에 초점을 맞추고 있어 시뮬레이션 중립 모델 설계에 대한 내용에 집중되어 있으며 실제 모델 자동생성 방안에 대한 연구가 부족하다. 이에 반해 Lu et al.(2003)는 XML기반의 시뮬레이션 모델 생성 규격을 제안하였다. 미국 보잉사의 공장을 분석하고 제안한 규격을 기반으로 상용 시뮬레이션 솔루션의 모델을 생성한 바 있다. 그러나 특정 공장, 솔루션에 대한 케이스 연구에 그치고 있어 시뮬레이션 정보 모델에 대한 연구가 부족한 한계점이 있다.

이에 본 연구에서는 Crew messroom의 운용시간과 혼잡도 평가를 자동화하기 위하여, 시뮬레이션 결과에 영향을 미치는 환경 요소를 정리하였고 이를 기반으로 시뮬레이션 사례별 상세 시나리오를 작성하도록 하고자 한다. 시뮬레이션 시나리오의 속성 정보는 XML을 이용하여 정의하였으며, 이를 이용하여 시뮬레이션 모델생성을 하게 함으로써 Crew messroom 운용성 검증과 정의 자동화를 수행하였다.

함정 획득 과정에서 M&S의 활용분야는 생애주기단계 별로 그 목적을 달리하며(Lee et al., 2007), 본 연구에서는 생산 이전 개발과정에서 적용되는 M&S를 그 대상으로 한다. 함정 개발에 있어 M&S의 목적은 설계의 적절성과 운용성에 대한 검증이며 이를 위해 크게 3가지로 구분되어 적용되고 있다. 첫째는 3차원 함정 제품모델의 구축과 형상정보를 활용한 가시화 및 설계검증, 둘째는 주요 공간에 대한 인간공학적 검증 그리고 셋째는 함정의 운영개념 정립을 위한 모델링 및 가시화이다. 이렇듯 함정 개발 과정에 있어서 M&S는 함정 설계의 적절성과 운용성을 검증하는 수단으로 활용되고 있다.

승조원을 고려한 주요 공간에 대한 설계검증은 함정 종류의 특성에 크게 영향 받지 않고 유사한 검증항목이 적용되고 있다. 예를 들면 많은 수의 승조원이 일시에 집합 및 해산하는 경우에 대한 복잡성, 혹은 그 통로에 대한 통행성 그리고 긴급한 상황에서 공간간섭이 발생하지 않는지 여부 등이 그 검증대상이 되겠다. 이러한 인간공학적 검증은 해당 공간에 대한 정보와 운용 시나리오만 달라질 뿐 검증항목은 목표의 수행 가능성 여부와 대안 제시에 있으며, 시나리오 표준화와 시뮬레이션을 위한 정보 모델 구축방법을 개선함으로써 그 효율을 높일 수 있다.

본 연구에서는 일반적으로 가장 다수의 승조원이 복합적으로 이용하는 공간인 Crew messroom을 시뮬레이션 대상으로 하였으며, 시뮬레이션 자동화를 통해 운용 시나리오에 맞는 공간 내 혼잡도 검토는 물론, 다양한 조건이 적용 가능한 시뮬레이션 모델 개발을 기존보다 효과적으로 구축가능하게 하고자 한다.

시뮬레이션 자동화는 크게 두 가지 케이스로 구분할 수 있다. 하나는 시뮬레이션 모델을 자동으로 생성하는 경우이며 다른 하나는 생성된 모델을 이용하여 반복적인 시뮬레이션 과정을 자동화하는 것이다.

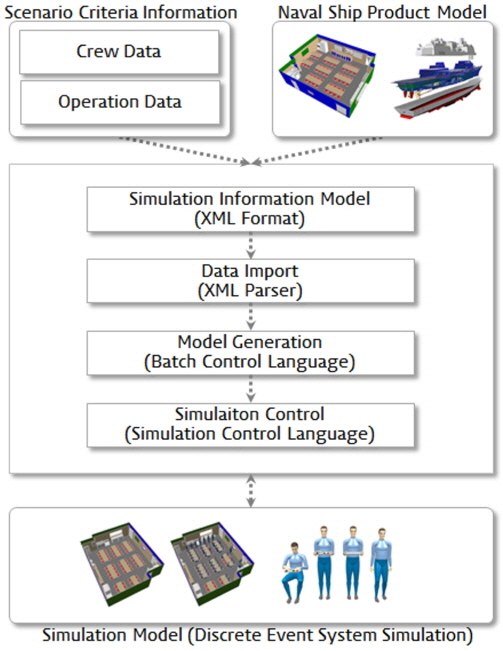

본 연구에서는 시뮬레이션 모델을 자동으로 생성하고 이를 바탕으로 시뮬레이션을 수행하는 복합적인 사이클을 적용하였다. 함정의 운용 시나리오 검증을 위한 시뮬레이션 모델은 모델링 대상의 최적화를 목적으로 하는 것이 아닌, 입력 데이터인 운용 시나리오에 대한 검증에 초점을 맞추었다. 반복적인 시뮬레이션을 수행하는 이유는 입력 정보 및 모델 변수에 대한 최적값을 도출하기 위한 실험과정이 주 목적이므로 여기서는 첫 번째 케이스에 시뮬레이션 실행 단계를 포함한 영역까지를 자동화 범주로 정의하였다. 자동화를 위해서는 앞서 도출한 바와 같이 운용 시나리오와 관련된 함정과 승조원에 대한 정보 모델링이 필요하다. 모델링된 함정 정보는 이산 사건 시뮬레이션 모델로 생성되며 승조원 정보는 속성에 따라 시뮬레이션 모델과 입력 데이터로 구분하여 변환된다.

사례 시스템 개발을 위한 시뮬레이션 도구는 다쏘시스템의 DELMIA D5 QUEST를 기반으로 하였으며, QUEST에서 제공하는 외부 인터페이스 기능을 이용하여 시뮬레이션 모델을 생성하고 검증 시뮬레이션 수행을 자동화 하였다. 단, 함정 및 승조원 정보 모델과 시뮬레이션 모델 결과는 솔루션 독립적으로 활용할 수 있도록 유사 연구들을 참고하여 XML을 이용한 정보 관리를 수행하였다.

시뮬레이션 모델 구축을 위하여 함정과 승조원의 디지털 모델인 함정의 정보 모델을 정의하였다. Oh(2008)는 시뮬레이션 기반 함정 획득의 개념과 아키텍처를 정의하였으며 디지털 함정의 제품 모델(NSPM, Naval ship product model)을 제안하였다.

이는 함정의 설계부터 건조에 이르는 정보를 포함할 수 있는 데이터 구조 포함하고 있으며 저자가 제안한 함정 획득 목적 외에도 다양한 획득 M&S에 적용할 수 있는 유연한 자료구조를 갖고 있다. 본 연구에서는 이를 기반으로 운용 시나리오 검증을 위한 정보 모델 구축방안을 정의하였다.

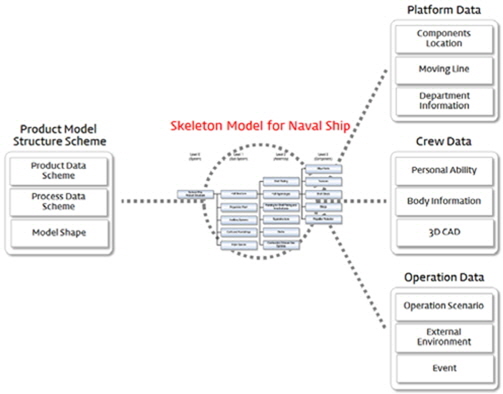

Fig. 1은 Oh(2008)가 제안한 함정 제품 모델을 이용하여 운용 시나리오 검증을 위한 정보를 구체화하기 위한 관계를 보이고 있다. Oh(2008)는 디지털 함정을 설계 데이터에 기반 하여 표현하기 위한 함정 제품 모델 개념과 제품 구조를 정의하였고, 실제 함정(Target ship)의 제품 모델을 표현하기 위한 뼈대 모델(Skeleton model) 개념을 제안하였다. 즉, 여기서 함정의 제품 모델 구조가 함정 정보 모델의 공통 구조라면 뼈대 모델은 실제 함정의 정보 모델을 표현하기 위한 구체적인 제품 구조라고 할 수 있다.

본 연구에서는 이러한 제품 모델 개념을 이용하여 운용 시나리오 시뮬레이션에 필요한 정보를 반영하였다. Fig. 1의 우측은 승조원 정보, 운용 정보 등 시뮬레이션을 위한 데이터를 표현한 것으로 이는 뼈대 모델을 통해 하나의 함정 제품 모델로 적용 가능하다. 여기서 승조원 정보는 설계 요소에 대해 실제 업무 및 업무를 수행할 수 있는 개인별 능력(Personal ability)과 신체 치수(Body information), 이를 표현하기 위한 3차원 CAD 파일을 포함한다.

기존 설계 검증은 승조원의 개인 차이를 고려하지 않고 전체적인 관점에서 설계 요구사항 만족여부를 판단하였다. 하지만 최근의 시뮬레이션 기술은 상세한 운용 시나리오와 함정, 승조원의 상세 모델링을 통해 보다 상세한 설계 검토가 가능하게 수행되고 있으며, 이에 승조원의 개인 차이를 고려할 수 있는 정보 모델 요소를 추가 정의하였다. 또한 부서별, 선실별 위치와 승조원의 동선, 부서별 인력배원 등 검증 시나리오에 영향을 줄 수 있는 외부 요인을 추가하여 최종 함정과 승조원의 정보 모델을 정의하였다. 정의된 정보 모델은 시뮬레이션 모델의 입력정보나 모델링 요소로 반영되며 실제 시뮬레이션 모델과 스크립트를 통해 구체화 된다(Fig. 2).

함정의 Crew messroom은 승조원의 식사 등 단체 이동 및 혼잡이 발생하기 매우 쉬운 공간이며, 일반적으로 엔진룸을 제외하고는 단위 격실 중 최대 규모를 갖고 있어 전투 및 기본성능에 직접적인 영향이 없음에도 공간 점유, 시간 내 처리능력, 혼잡도 등에 대한 설계 검토가 필요로 되는 공간이다.

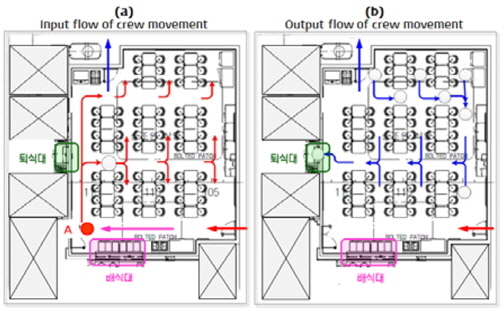

Fig. 3은 Crew messroom의 사례를 보이고 있으며, 이는 동시 식사인원은 60명이 가능한 규격으로 6인 식탁 2개, 8인 식탁 6개로 구성되어 있다. 출입구는 각 1개 위치하고 있으며 동시 2명 처리가 가능한 배식대와 1명 처리 가능 퇴식대, 2명 수용 가능한 음용수대가 위치하고 있다. 함정 내에서는 비교적 큰 공간이 할당되어 있지만 60인 수용능력의 시설이 위치하고 있으므로 실제 이동 가능한 유효공간은 부족한 상황이다. 따라서 혼잡도를 줄이기 위해서는 사전에 식당을 이용하는 승조원의 기본적인 격실 입실시 이동 경로와 식사 후 이동 경로의 정의가 필요하다.

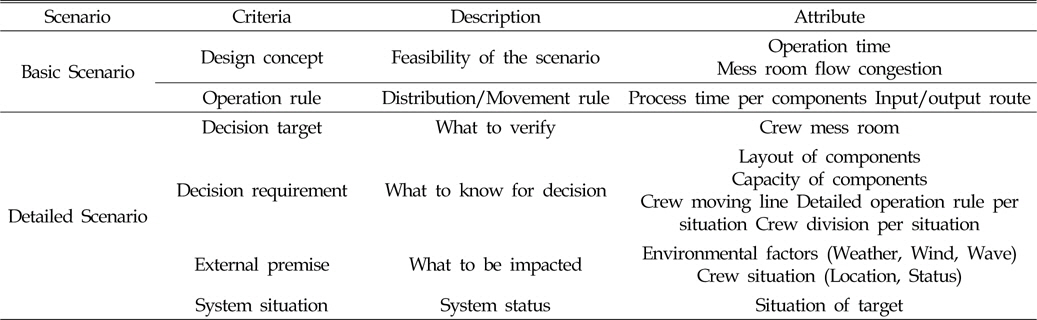

Crew messroom의 운용 시나리오는 기본 설계 검증 요소와 부가 설계 검증 요소로 구분 정의할 수 있다.

기본 설계 검증 요소에서는 현재의 설계안이 목표 운용 시간 내에 충분히 승조원을 수용할 수 있는지 여부가 가장 중요한 항목이며 공간 내 혼잡도를 확인하는 것이 핵심 검토 항목이 된다. 기본 시나리오는 설계단계에서 개략적인 정보를 구체화하는 역할을 수행하며 시뮬레이션을 위해서는 다시 세부 시나리오로 상세화 하는 과정이 필요하다.

Table 1의 상세 시나리오(Detailed scenario)는 Crew messroom의 운용 시나리오를 구체화하기 위한 속성을 정의한 것이다. 각 속성은 하나의 시나리오를 표현하기 위한 기본 요소라 할 수 있다. 예를 들어 “날씨가 맑고 바람과 해상환경이 잔잔하며 승조원은 모두 본 위치에 있으며 평시 운항중인 함정의 승조원 식당의 운용”의 경우 승조원 식당(Decision target)의 외부조건(External premise), 상황(System situation)이 사전 정의된 속성을 통해 표현된 결과이다. 정확한 시뮬레이션을 위해서는 상세한 입력과 조건이 필요하기 때문에 상세 시나리오 도출은 반드시 필요한 과정이라 할 수 있으며 시나리오 항목을 정의하는 과정은 상세 시나리오 도출을 용이하게 할뿐 아니라 보다 구체적이고 유연한 시뮬레이션 모델링을 가능케 한다.

[Table 1] Scenario criteria of the crew messroom simulation

Scenario criteria of the crew messroom simulation

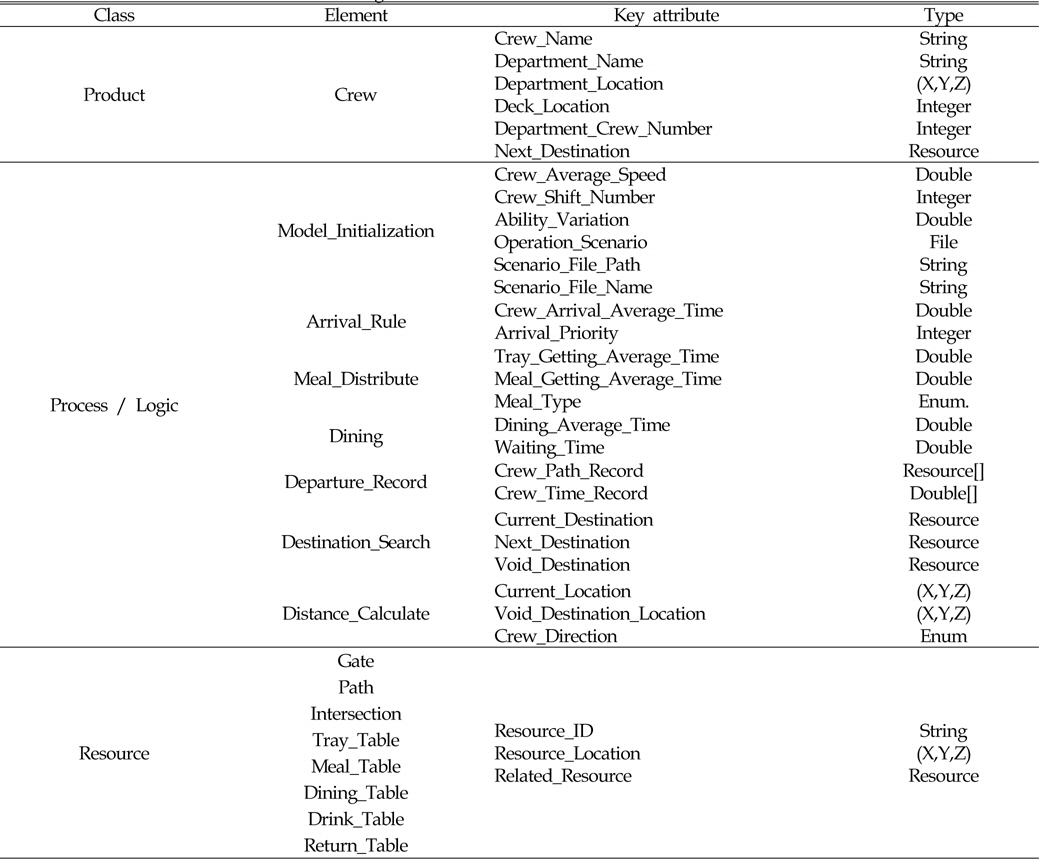

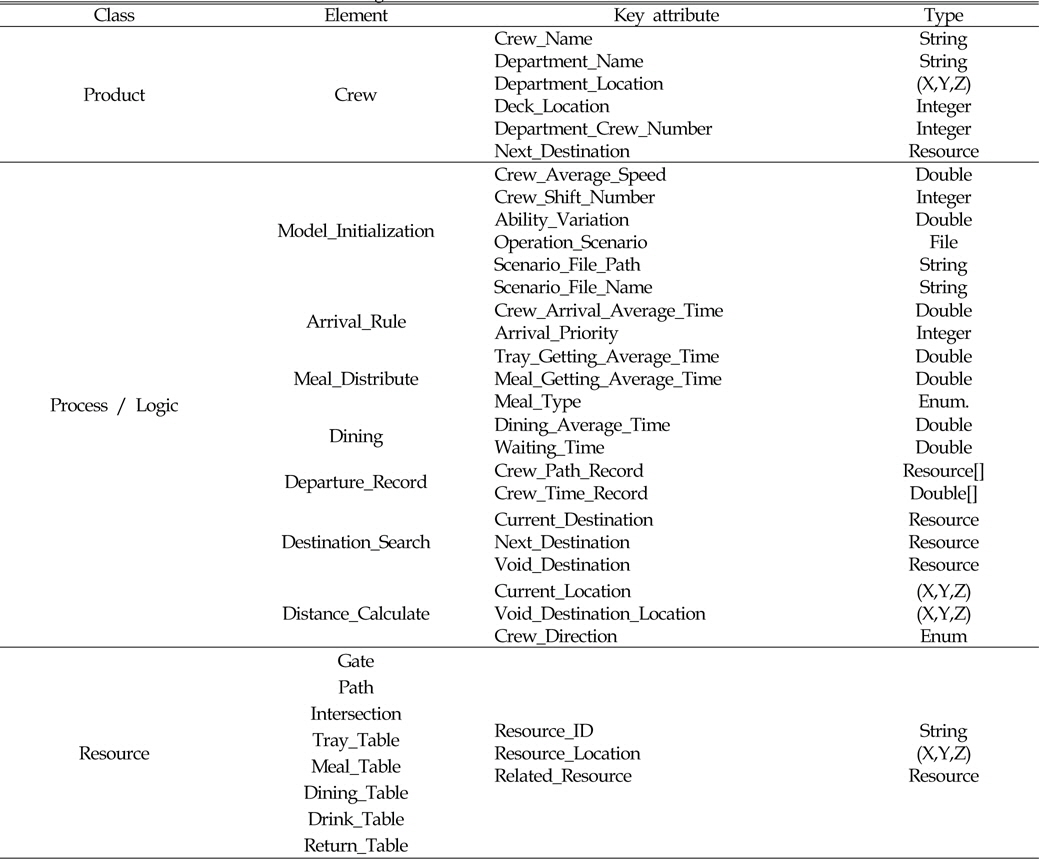

앞서 정의한 시뮬레이션 표준화 정보 모델 구축 방안에 따라 시뮬레이션 모델링을 위한 정보 모델 항목을 정의하였다. Table 2는 Crew messroom 시뮬레이션 모델을 구현하기 위한 요소 (Element)를 Product, Process, Resource 기준에 따라 정리한 결과를 보이고 있다. 시뮬레이션 요소는 기본 모델이 가져야 하는 속성 외에도 운용 시나리오 검토에 필요한 사용자 정의 항목을 갖도록 정의하였다. 이때 시뮬레이션 요소의 속성(Key attribute)은 XML 파일 형태로 시뮬레이션 모델로 전달되며 XML 파일은 실제 데이터 값과 구조를 담고 있게 된다. 저장된 XML기반의 시뮬레이션 정보 모델은 시뮬레이션 모델링에 필요한 정보를 모두 포함하고 있으며, 이는 시뮬레이션 도구의 외부 인터페이스를 통해 활용된다.

[Table 2] Information model elements for building a simulation model of crew messroom simulation

Information model elements for building a simulation model of crew messroom simulation

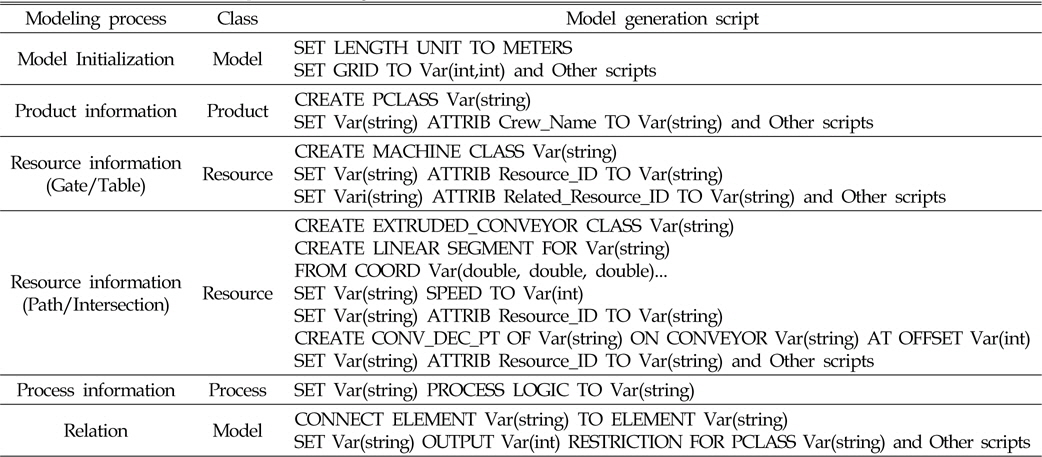

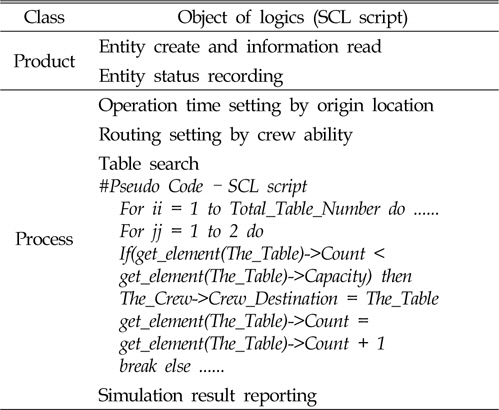

본 연구에서는 QUEST의 BCL(Batch control language)을 사용하여 시뮬레이션 모델을 자동 생성할 수 있도록 구현하였으며, 이는 모델링 순서(Modeling process)에 따라 Table 3과 같이 정의하였다. BCL은 시뮬레이션 모델과 요소들을 생성하고 관리하는 목적의 스크립트 규격으로써, 본 연구에서는 제안된 시뮬레이션 정보 모델을 기반으로 BCL 규격에 맞게 스크립트를 생성하게끔 구현하였고, 이를 네트워크 소켓 방식으로 QUEST에 전송함으로써 시뮬레이션 모델을 자동으로 생성하도록 개발하였다. Table 3은 시뮬레이션 모델 생성을 위한 스크립트(Model generation script)로써 BCL을 기반으로 작성된 사례를 보이고 있다.

[Table 3] Process with batch scripts for building automation of simulation model

Process with batch scripts for building automation of simulation model

앞서 제안한 시뮬레이션 정보 모델과 시뮬레이션 모델 생성 자동화 방안을 기반으로 사례연구를 수행하였다.

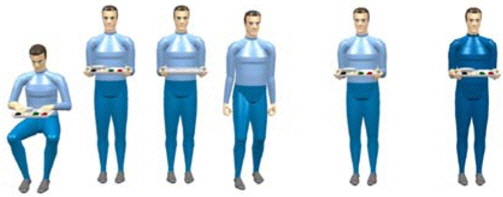

승조원과 교육생이 동시에 사용가능한 Crew messroom의 운용 시나리오를 검토하였으며, Crew messroom의 구조는 사례 설계안을 적용하였다. 배식대, 퇴식대, 식탁, 의자, 음용수대 등의 리소스는 기존에 빈번히 사용되고 있는 CAD 모델 라이브러리를 활용하여 구축하였다(Fig. 4). 승조원 모델의 경우 Fig. 5와 같이 자세, 상태, 소속에 따라 휴먼 모델로 정의하였고, 시뮬레이션 결과의 가시화 효과 증대를 위하여 평상시 걷기, 식판 들기, 배식 받기, 앉아서 식사하기 등의 행동을 표현할 수 있도록 구성하였다.

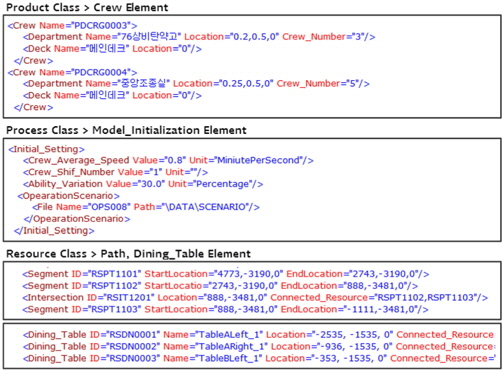

최종 모델의 시뮬레이션 조건은 입력되는 운용 시나리오를 통해 결정되며, 걸음걸이 속도, 식사시간 등 승조원들 개개인에 의존적인 변수는 ±30%까지 차이가 있음을 가정하였고 현실적으로 특정인을 지정하여 승조원 모델을 구축할 수 없는 관계로 확률 난수를 7단계로 구분하여 승조원별 난수 발생을 통해 개인 차이를 결정하였다. Fig. 6는 사례연구를 위해 작성된 XML 포맷 시뮬레이션 정보 모델의 Product, Process, Resource 세부 정보 사례이다.

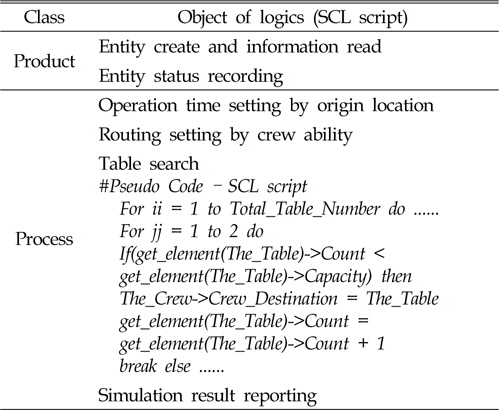

시뮬레이션 모델 제어를 위한 로직은 QUEST의 SCL (Simulation control language)로 프로그래밍 하였으며, Table 4는 구현된 의사코드(Pseudo code) 일부를 보이고 있다. 시뮬레이션 로직은 총 15개의 함수로 구성되어 있으며, 재사용성을 고려하여 6개의 라이브러리 형태로 정의하였다. 승조원과 설비 등 시뮬레이션 모델은 모두 개체가 고유의 정보를 포함하고 있으며 6개의 함수는 모든 변수를 시뮬레이션 모델의 개체로부터 읽어오는 형식을 갖고 있다. 이는 모델이 변화할 경우에도 적용가능한 유연한 코드를 구현하기 위함이다. Table 4의 함수 중 빈자리 탐색(Table search)의 경우, 1) 빈 식탁 개체 식별 (장치 ID) 2) 현재 개체 위치 식별 (x, y, z 좌표)3) 목적지 위치 식별 (x, y, z 좌표)4) 개체간 거리 계산5) 최단거리 식탁 설정등 Crew messroom 내에서 승조원이 이동해야할 빈자리를 찾는 알고리즘 등을 포함하고 있다.

[Table 4] Scripts of the simulation model - pseudo code

Scripts of the simulation model - pseudo code

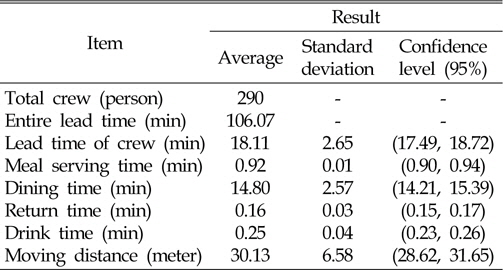

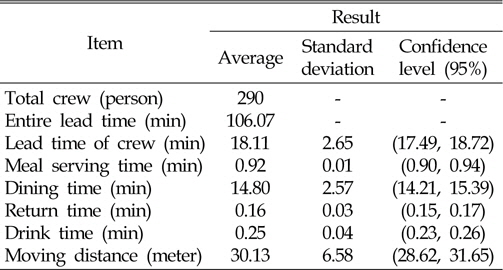

구축한 시뮬레이션 모델에 훈련생 교육을 위한 운용 시나리오를 적용한 결과 평상시의 전체소요시간은 106.07분이며 승조원들의 통계치를 분석해본 결과 평균 총 소요시간은 18.11분, 평균 이동거리는 30.13미터로 도출하였다. 이 결과는 실제 함정의 기본 설계를 확정하는 중요한 판단 근거로 활용되므로 95% 수준의 신뢰구간을 사용하였다. 함정 운용에 필요한 120명의 기본 승조원과 훈련을 위한 훈련생 170명으로 구성된 표본 집단 총 290명을 대상으로 64회의 시뮬레이션 결과를 평가하였으며 승조원들의 평균 소요시간은 (17.49, 18.72)분의 신뢰수준을 갖고 있는 것으로 나타났다.

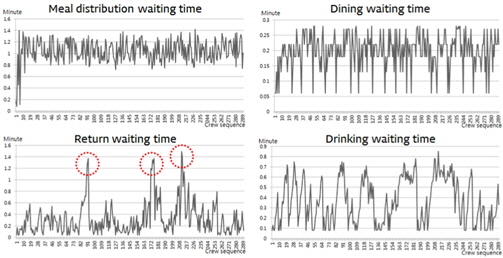

시뮬레이션 결과를 정리한 Table 5에 따르면 총 소요시간 80%이상이 순수 식사 시간으로 평균 14.80분으로 도출되었다. 이는 식사, 배식, 퇴식등 기본적으로 소모되는 소요시간을 제외하면 전체 소요시간을 단축시키기 위해서는 대기시간의 최소화가 필요함을 의미한다. Oh and Lee(2010)의 연구결과에 따르면, 평상시 비훈련상황에서의 대기시간 비율은 배식대기, 식사대기, 퇴식대기 순으로 각각 37.3%, 19.6%, 43.1%를 차지하고 있음을 알 수 있다. 사례연구 결과의 경우 대기시간 분석한 Fig. 7의 퇴식대기시간(Return waiting time)과 배식대기시간(Distribution wait time) 역시 다른 대기시간에 비해 높은 평균치를 갖고 있었으며 퇴식대기시간의 경우 불균형한 패턴을 보이고 있어 우선적으로 개선할 항목이라 할 수 있다. 특히, 170명의 훈련생 인원이 추가된 본 시나리오를 고려하면 전체 식사소요시간이 106분으로 평상시 식사시간 요구조건인 60분의 78%가 넘는 결과를 보이고 있어 전체 소요시간의 최소화를 위해서는 배식대기시간을 줄이는 방안이 우선적으로 필요함을 알 수 있다.

[Table 5] Simulation result of the case study

Simulation result of the case study

운용성 검증 사례연구를 통하여 얻은 시뮬레이션 결과는 기존 시뮬레이션 모델 결과와 유사한 형태임을 확인하였고 이로써 시뮬레이션 모델에 대한 검증을 완료할 수 있었다. 또한 시뮬레이션 모델링에 본 연구에서 제안한 자동화 방안을 적용함으로써 다음과 같은 효과를 얻을 수 있었다.

1) 운용성 검증 시나리오 표준화를 통해 시뮬레이션 모델 구축을 위한 요소 및 속성 준비에 있어 체계적으로 접근할 수 있었다.

2) 함정과 승조원의 정보 모델 정의를 통해 기본적인 운용성 검증뿐만 아니라, 다양한 대안제시 및 검증을 유연하게 수행할 수 있었다. 또한 이를 통해 승조원과 Messroom의 상관관계를 상주시간과 대기시간, 이동거리 등 정량적인 항목으로 분석 가능한 로직을 정의할 수 있었다.

3) 시뮬레이션 정보 모델을 기반으로 모델링 과정을 자동화 함으로써, 시뮬레이션 수행 시간에 있어 대부분을 차지하고 있는 모델링 작업시간을 크게 단축시킬 수 있었다. 특히 반복되는 모델링에 대한 작업시간을 최소화 할 수 있었다.

본 연구에서는 Crew mssroom의 운용성 검증을 자동화하기 위한 방안을 제시하였다. 이를 위해 운용성 검증을 위한 시나리오를 표준화하였고, 시뮬레이션을 위한 모델 생성을 자동화함으로써 기존보다 다수의 변수를 고려할 수 있으며, 동시에 효과적인 시뮬레이션을 수행할 수 있는 환경을 제시하였다. 또한 사례연구를 통하여 제안한 방법에 의해 구축된 시뮬레이션 모델에 대한 검증과 함께 시뮬레이션 자동화를 통한 효과를 확인할 수 있었다.

본 연구에서 제안한 자동화 방안을 활용한다면, 효과적인 시뮬레이션 모델 구축을 통해 좀 더 논리적인 시나리오 검증 및 대안설계가 가능할 것으로 사료된다.