Lead zirconate titanate (PZT) thick films with a thickness of 10-20 ㎛ were fabricated on silicone substrates using an aerosol deposition method. The starting powder, which had diameters of 1-2㎛, was observed using SEM. The average diameter (d50) was 1.1 μm. An XRD analysis showed a typical perovskite structure, a mixture of the tetragonal phase and rhombohedral phase. The as-deposited film with nano-sized grains had a fairly dense microstructure without any cracks. The deposited film showed a mixture of an amorphous phase and a very fine crystalline phase by diffraction pattern analysis using TEM. The as-deposited films on silicon were annealed at a temperature of 700°C. A 20- ㎛ thick PZT film was torn out as a result of the high compressive stress between the PZT film and substrate.

최근 전자산업이 급속도로 진보됨에 따라 전자부품의 고성능화, 초소형화, 초고주파화 및 고신뢰성 등이 절실하게 요구된다. 전자부품에 대한 이러한 시대적 배경은 재료의 개발과 제조기술의 진보를 통하여 이루어질 수 있다. 강유전체 세라믹스에서 나타나는 압전효과는 전기적 에너지를 기계적 에너지로 또는 기계적 에너지를 전기적 에너지로의 상호변환을 가능하게 한다. 1880년 Pierre Curie 형제에 의해 발견된 압전현상은 1950년대에 이르러 상용화되기 시작하였고, 지금 우리 생활 주변에 널리 사용되고 있다. 예를 들면, 가스레인지의 착화나 라이터 착화를 비롯하여 산부인과와 내과 병원에서 사용되는 초음파 촬영기, 산업현장의 초음파 검사기, 디젤 자동차의 연료분사 시스템 등 수많은 예를 들 수 있다. 산업이 고도화되고 자동화 및 초정밀화, 지능화됨에 따라 압전 세라믹스의 수요는 급증할 것으로 기대되며, 해양자원 활용을 위한 수중측정장치 및 탐색기술 등에서의 압전세라믹스의 응용기술이 활용되고 있다. 특히 최근에 해양구조물의 상태를 파악하여 잔존수명을 예측하는 구조건전성모니터링(Structural health monotoring, SHM)기법에 관한 연구가 활발히 수행되어 오고 있다(Hong and Kim, 2012). 이 SHM 법을 이용하여 고주파수 대역 신호로부터 구조물의 상태를 식별할 수 있는 기법들이 최근 스마트재료의 개발과 함께 비약적인 발전을 이루고 있으며 가장 대표적인 스마트재료로서 Pb(Zr,Ti)O3 (이하 PZT)를 들 수 있다(Park et al., 2010).

PZT는 대표적인 압전 재료로서 강유전성, 압전성, 초전성 등의 다양한 성질을 가지고 있으며, 벌크뿐만 아니라 막의 형태로 여러 분야에서 많은 응용이 이루어지고 있다(Haertling, 1999). PZT 압전막을 제조하는 방법은 제조 가능한 막의 두께에 따라 박막 및 후막 공정으로 나누어진다. Sol-gel 법은 가장 많이 사용되는 PZT 박막제조 공정 중의 하나로서 낮은 공정온도와 우수한 전기적 물성을 가지는 막을 제조 할 수 있다는 장점을 가진다. 그러나 한 번의 공정으로 1㎛ 이상 두께의 막을 얻기 힘들며, 반복 코팅 공정을 통해 10㎛ 이상의 두꺼운 막을 제조할 수 있으나 이 경우 막 내부에 균열이 발생하기 쉽다(Schwartz, 1997). 한편, 외부 전기장에 따른 압전 센서 혹은 액추에이터의 감도나 출력의 세기는 압전 막의 부피에 비례하므로 고감도, 고출력의 압전 부품을 제조하기 위해서는 압전 막이 수십 마이크로 이상의 충분한 두께를 가져야 한다. 이러한 두께의 후막을 얻기 위해서는 기존의 박막 공정으로는 불가능하며, 스크린 프린팅(Screen-printing)(Cheng et al., 1995), 수정된 솔-젤(Modified sol-gel)법(또는 Hybrid sol-gel법)(Corker et al., 2002) 등의 후막 제조 공정을 사용해야만 한다. 그러나 이 방법들은 근본적으로 세라믹 분말의소결을 기초로 하기 때문에 900℃ 이상의 높은 공정 온도를 요구하며, 실리콘 기판으로 사용될 경우, 고온에서 실리콘 기판과 막 사이의 계면 반응을 피할 수 없다(Thiele et al., 2001). 최근에는 후막 공정 온도를 낮추기 위해 낮은 용융점을 가지는 소결조제를 사용하는 연구가 많이 진행되고 있으나, 소결조제로부터 발생하는 액상이 막의 압전 특성을 저하시키는 문제점이 있다(Yao et al., 2005). 에어로졸 증착법(Aerosol deposition method)은 고밀도의 세라믹 막을 단시간에 제조 할 수 있는 새로운 막 형성 기술이다. 에어로졸 증착법의 특징 중의 하나는 세라믹 막 증착이 상온에서 이루어진다는 점이다. 따라서, 증착 시 기판과 막 사이에 어떠한 계면반응도 일어나지 않으며, 고분자나 금속과 같은 다양한 재료를 기판으로 사용될 수 있다. 또한, 출발 분말과 증착된 막 사이의 조성 변화가 없으므로, 복잡한 조성의 화합물로 구성된 막을 쉽게 제조할 수 있다는 장점도 가진다.

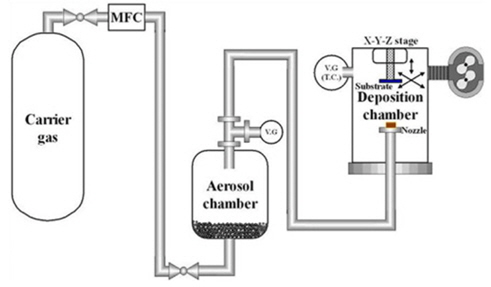

본 실험에서는 에어로졸 증착법을 통하여 각각 10㎛, 20㎛의 두께를 가지는 PZT 후막을 제조하였다. 에어로졸 증착법은 미리 준비된 미립자, 초미립자를 가스와 혼합하여 에어로졸 (Aerosol)화하여 노즐을 통하여 기판에 분사 피막을 형성하는 기술로서 분말 입자를 사용하여 균열이 없는 치밀한 막을 제조하는 공정이다(Akedo and Lebedev, 1999). Fig. 1은 에어로졸 증착 장비의 모식도이다. 원료인 미립 분말은 에어로졸 챔버 내에서 가스와 교반 · 혼합되어 에어로졸화 되고 양쪽 챔버의 내압 차에 의하여 생기는 가스 흐름에 의해 증착 챔버로 반송후, 노즐을 통해 가속, 기판에 분사된다.

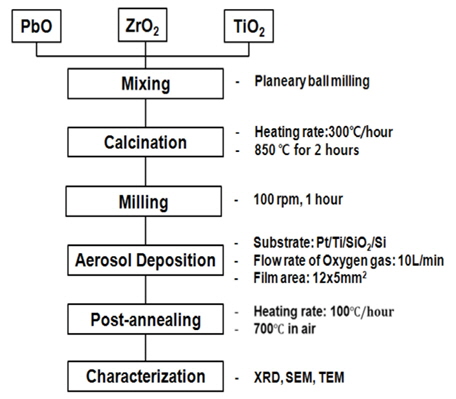

유기물이 포함되지 않은 PZT 분말은 PbO와 ZrO2, TiO2 분말을 혼합하여 하소시켜 만들었다. 연구를 위한 조성으로는 Pb (Zr0.52 Ti0.48)O3를 선택하였다. 사용되어진 원료는 PbO (99.9%, Sigma-aldrich Inc.)와 ZrO2 (99%, Sigma-aldrich Inc.), TiO2 (99.9% Sigma-aldrich Inc.)를 사용하였다. Fig. 2는 분말의 제조과정과 이 분말을 사용하여 에어로졸 증착법으로 PZT 후막이 만들어지는 과정을 도식으로 나타내었다. 각 분말의 양은, PbO를 1mol%, ZrO2를 0.52mol%, TiO2를 0.48mol%로 하였으며, 균일한 혼합을 위하여 나일론 용기를 이용하여, 10시간동안 Planetary ball milling 하였다. 혼합용 매질로 에탄올을 사용하였으며, 직경 5mm의 지르코니아 볼을 함께 넣어 밀링 하였다. 이렇게 만든 슬러리에서 볼을 제거한 후 회전증발기(Rotary evaporator)에서 에탄올을 증발시켜 건조시켰다. 이렇게 잘 혼합된 분말을 덮개가 있는 알루미나 도가니를 사용하여 박스로(Box furnace)에서 하소시켰다. 하소 조건은 승온속도 300℃/h로 850℃에서 2시간 유지하였으며, 노냉 하였다. 그 후 에어로졸 공정으로 증착시키기 위하여 100rpm 으로 1시간동안 볼 밀링하였다.

상온에서 빠른 속도로 PZT 후막을 만들기 위해서 에어로졸 증착법을 사용하였으며, 두 개의 진공 챔버(Chamber)가 가스라인 (Gas line)으로 연결되어 있다. 에어로졸 챔버 속에는 막의 원료가 되는 분말이 들어 있으며, 운반가스(Carrier gas)인 산소와 섞이면서 에어로졸화가 된다. 에어로졸화 된 입자들은 가스라인을 통과하여 증착 챔버로 운반되며, 증착 챔버 속의 노즐을 통해서 기판으로 분출된다. 노즐의 분출구는 5x0.5mm2의 직사각형 모양이며, 노즐을 통과한 분말 입자들은 수백m/sec로 가속되어 기판에 충돌하는데 이때 얻어진 충격에너지로 막이 증착된다. 운반가스는 MFC(Mass flow controller)를 이용하여 10L/min. 으로 유지시켰다. 이 때 에어로졸 챔버와 증착 챔버의 내부 기압은 각각 600Torr와 3Torr였다. 모터로 움직이는 X-Y 스테이지로 기판을 Scanning(스캔)하여 5x12mm2의 막이 얻어졌다. 이러한 Aerosol Deposition (AD) 제조방법은 상온에서 단시간에 수백 마이크로미터의 고밀도의 치밀한 막을 어떠한 조성 변화도 없이 제조 할수가 있다. 사용한 기판은 Pt/Ti/SiO2/Si이며, 고상 반응법으로 제조된 분말로 증착시킨 막은 Box furnace에서 후열처리(승온속도 100℃/hour)하였다. 열처리 전후의 막의 표면과 단면, 미세구조 등은 전계방사 전자현미경(Field-emission SEM)(FE-SEM, JSM-6700F, Jeol Co., Tokyo, Japan)과 투과식 전자현미경(Transmission electron microscopy) (TEM, JEM-2100F, Jeol Co., Tokyo, Japan)을 통하여 관찰하였다.

상온에서 빠른 속도로 PZT 후막을 만들기 위해서 에어로졸증착법을 사용하였으며, 두 개의 진공 챔버가 가스라인으로 연결되어 진다. 에어로졸 챔버 속에는 막의 원료가 되는 분말이 들어 있으며, 운반가스인 산소와 섞이면서 에어로졸화가 된다. 에어로졸화 된 입자들은 가스라인을 통과하여 증착 챔버로 운반되며, 증착 챔버 속의 노즐을 통해서 기판으로 분출된다. 노즐의 분출구는 5x0.5mm2의 직사각형 모양이며, 노즐을 통과한 분말 입자들은 수백m/sec로 가속되어 기판에 충돌하는데 이때 얻어진 충격에너지로 막이 증착된다. 운반가스는 MFC를 이용하여 10L/min. 으로 유지시켰다. 이 때 에어로졸 챔버와 증착챔버의 내부 기압은 각각 600Torr와 3Torr였다. 모터로 움직이는 X-Y 스테이지로 기판을 스캔하여 5x12mm2의 막이 얻어졌다. 이러한 AD 제조방법은 상온에서 단시간에 수백 마이크로미터의 고밀도의 치밀한 막을 어떠한 조성 변화도 없이 제조 할 수가 있다. 사용한 기판은 Pt/Ti/SiO2/Si이며, 고상 반응법으로 제조된 분말로 증착시킨 막은 Box furnace에서 후열처리(승온속도 100℃/hour)하였다. 열처리 전후의 막의 표면과 단면, 미세구조 등은 전계방사 전자현미경(FE-SEM, JSM-6700F, Jeol Co., Tokyo, Japan)과 투과식 전자현미경(TEM, JEM-2100F, Jeol Co., Tokyo, Japan)을 통하여 관찰하였다.

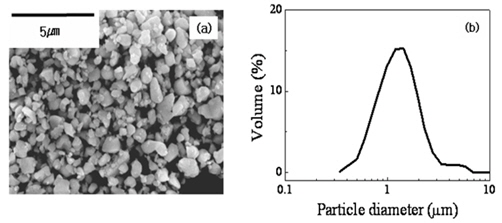

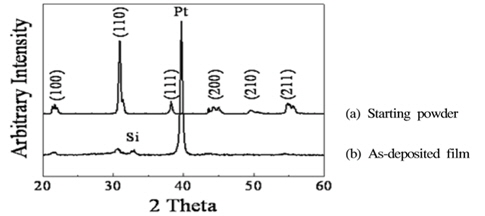

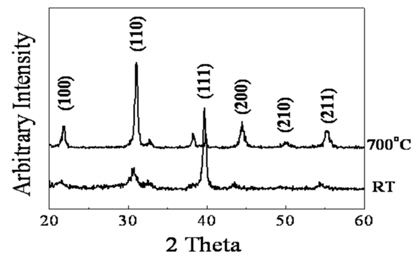

치밀하고 균일한 막을 에어로졸 증착법으로 제조 할 때 분말입자 크기의 제어는 아주 중요하다고 알려져 있다. Fig. 3-(a)는 고상 반응법으로 제조된 PZT 분말을 주사 전자 현미경을 통하여 관찰한 모습이다. 전계 방사형 주사 전자 현미경을 통해서 관찰된 입자는 1~2㎛의 불규칙한 형상을 나타내고 있으며, Fig. 3-(b)의 입도 분석 결과에서 d50이 1.1㎛으로 나타나 있다. Fig. 4의 X-ray 분석(XRD) 결과로부터 고상 반응법으로 제조된 PZT 분말이 tetragonal상과 rhombohedral상이 공존하는 전형적인 페로브스카이트 상임을 알 수 있었다.

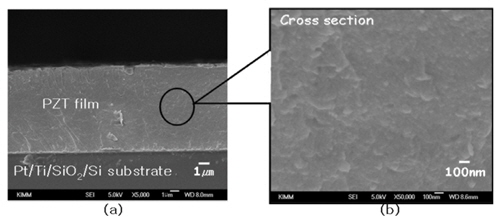

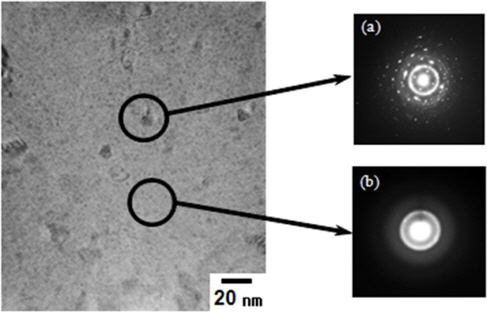

에어로졸 증착법을 이용하여 Pt/Ti/SiO2/Si 기판 위에 10㎛과 20㎛으로 막을 증착시켰다. Fig. 5는 에어로졸 증착법으로 증착된 52/48 조성의 PZT 막에 대한 단면을 전계방사형 주사전자현미경을 통하여 관찰한 사진이다. Pt/Ti/SiO2/Si 기판 위에 약 10㎛의 두께를 가지는 균일한 막이 형성되었음을 알 수가 있으며 기판과 막 사이에 어떠한 손상이 없음을 확인하였다. Fig. 5(b)는 PZT 막내의 국부적인 부분을 확대한 FE-SEM 사진으로서, 증착되어진 막은 고상분말 입자를 사용하였음에도 불구하고, 막내에 기공이나 균열이 없는 아주 치밀한 PZT 막이 형성되었다. Fig. 6은 Pt/Ti/SiO2/Si 기판에 Aerosol deposition법으로 증착된 막의 미세구조를 나타낸 투과전자현미경 사진과 SAED patterns을 통해 국부적인 영역의 상분석한 결과이다. 증착 되어진 막은 약 20nm 이하의 미세한 결정립들과 비정질상으로 이루어져 있다. 결정립이 원료분말에 비해 매우 작은 이유는, 에어로졸 공정시에 원료분말의 입자가 아주 빠른 속도로 가속되어 기판과 충돌함으로서 입자와 기판, 입자와 입자간의 충돌에 의하여 높은 충격에너지가 발생하고 입자가 아주 작은 조각으로 부서지면서 결정성을 잃고 비정질화 되는 것으로 보인다. 이러한 현상은 수㎛ 크기의 PZT 분말을 기계적인 밀링으로 높은 에너지를 가하였을 때, 분말의 입자가 나노 단위로 작아지며, 비정질화 되어 진다고 알려진 사실과 유사하다(Silva et al., 2005)(Kong et al., 2000). 증착된 막을 X-ray 분석 한 결과는 Fig. 4에서 보여준다. 증착된 막에서는 원료분말에 비하여 피크의 강도가 낮음을 알 수 있다. 이는 시료의 결정성 저하와 결정입자의 크기 감소에 의한 것으로, 결국 에어로졸 증착법으로 증착된 막은 비정질 상과 미세한 결정립들로 이루어졌다는 Fig. 6의 TEM 관찰결과와 잘 부합된다.

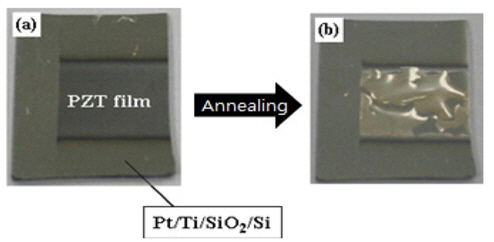

에어로졸 증착법으로 증착시킨 막들은 결정화도가 매우 낮을 뿐만 아니라 입자의 크기 또한 작아서 필요한 전기적 특성을 얻기가 어렵다. 따라서 막을 결정화시키기 위해서 후열처리가 필요하며 각각의 막들을 700℃에서 열처리 하였다. 10㎛과 20㎛의 두께로 증착시킨 막을 박스로에서 700℃에서 1시간동안 후 열처리 하였다. 승온속도는 300℃/hour이었고 노냉시켰다. 후 열처리에 성공한 10㎛두께의 PZT 막의 X-ray 분석 결과는 Fig.7에서 보여준다. 열처리 전후로 피크가 크고 선명해 졌으며, 파일로클로 상이관찰되지 않았다. 한편 Fig. 8의 (a)와 (b)에서 보여주듯이, 20㎛두께의 PZT 후막에서는 뜯겨지는 현상이 일어났다. 이것은 막 내부의 잔류 압축 응력에 의해 막과 기판이 분리되는 전형적인 현상과 잘 일치한다(Park et al., 2001). 잔류압축응력은 막의 뜯김이나 구겨짐을 야기하고, 잔류인장응력은 표면 균열을 일으킨다고 알려져 있다(Evance and Hutchinson, 1995). 에어로졸 공정중의 기판위의 높은 충격 에너지와 빠른막의 성장은 필연적으로 높은 잔류 압축 에너지를 유발시키며, 막이 두꺼워 질수록 잔류 응력이 커지면서 열처리 시에 막의 뜯겨짐을 유발하는 것이다. 10㎛ 두께의 막의 경우 뜯겨짐이나 구겨짐이 발생할 정도로 잔류 압축 응력이 강하게 걸리지 않아서 깨끗하게 열처리가 된 것으로 판단된다.

고상반응법으로 제조된 분말을 사용하여 에어로졸 공정으로 PZT 후막을 증착시킨 후 다음과 같은 결과를 얻었다.

(1) 고상 반응법으로 제조된 PZT 분말의 주사 전자 현미경을 통해서 관찰된 입자는 1~2㎛의 불규칙한 형상을 나타내고 있으며, 입도 분석 결과에서 d50이 1.1㎛으로 나타났다. X-ray 분석 (XRD) 결과로부터 PZT 분말이 tetragonal상과 rhombohedral상이 공존하는 전형적인 페로브스카이트 상임을 알 수 있었다.

(2) 에어로졸 증착법을 이용하여 Pt/Ti/SiO2/Si 기판 위에 10 ㎛과 20㎛으로 막을 증착 시킨후 전계 방사형 주사전자현미경으로 관찰하였다. 증착 되어진 막은 고상 분말 입자를 사용하였음에도 아주 치밀하고 균일하여, 막 내부에 기공이나 균열이 없는 것을 관찰 할 수 있었다. 증착 되어진 막은 약 20nm 이하의 미세한 결정립들과 비정질 상으로 이루어져 있었다.

(3) 20㎛의 두께로 증착 된 막의 후 열처리 후 조직을 관찰한결과, 막 내부의 높은 잔류 압축 응력으로 기판으로부터 뜯겨졌다. 이것은 막 내부의 잔류 압축 응력에 의해 막과 기판이 분리되는 것으로 판단된다.