Shipbuilding production management is one of the most significant activities in productivity improvement. Shop-floor managers and production planners still do not have enough production information for shop-floor scheduling due to shortage of information sharing among them. In this research, main issues were derived from requirement analysis between production planning and shop-floor control to establish a software system architecture for ship production monitoring system(SPMS), which is developed with component based design(CBD). The proposed system’s key functions cover from block shop assembly to quay outfitting stage to visualize production progress as well as to maximize production information sharing. The system will allow more reliable and accurate production information to permeate down to members of the workforce just in time.

제조 산업에서 생산공정모니터링 시스템은 제품을 생산하는 과정을 모니터링하고 관리하는 시스템으로 자동차나 기계의 자동화된 생산라인에서 활발하게 사용되고 있다. Manufacturing Enterprise Solution Association(MESA)[1]에서는 제조실행시스템(MES: Manufacturing Execution System)을 주문부터 최종재화에 이르기까지 생산 활동을 최적화할 수 있는 정보를 전달하는 시스템이라고 정의하고, 정확한 현장정보를 활용하여 제조현장에서 발생하는 다양한 이벤트에 대하여 지시하고 통제하는 기능을 수행한다.

조선소에서 생산공정모니터링 시스템은 자동화된 생산라인과 생산방식 및 구조가 상이해 MES 활용에 어려움을 겪고 있다. 생산정보의 기준이 되는 생산계획은 호선별 키이벤트 일자를 결정하는 선표 계획에서부터 주간 단위의 일정을 결정하는 실행계획까지 세분화되어 있다[2]. 현업 공정 또는 생산관리자는 중일정 계획 또는 실행 계획 대비 실적을 KPI(Key Performance Index)에 따라 공정관리를 하고 있지만, 야드에서 건조되는 선박 또는 해양플랜트는 대규모의 복합구조물이고, 건조과정이 복잡다단할 뿐 아니라 부분 자동화로 구성되어 있어 타 산업에 비해 공정관리에 대한 개선이 필요하다.

특히, 자동화 라인설비를 갖추고 있는 산업에 비해 조선해양 산업은 작업인원에 의한 검사에 따라 생산공정 진도율이 결정된다. 중소형 선박인 51K 석유화학제품운반선 기준으로 선체 420종, 의장 50종, 도장 320종, 비파괴 780종 등 검사종류만 1,500개 이상이므로 제시간에 정보를 입력하는데 부담이 가중되고 있어 정보 단절이 야기 되고, Fig.1과 같은 의사결정의 문제를 해소할 수 있는 현업 맞춤형 생산공정모니터링 시스템에 대한 요구가 절실하다.

본 논문의 구성으로 2장에서는 생산공정모니터링 관련 문헌연구를 언급하고, 3장에서는 조선소 생산공정관리의 주요이슈 및 분석한 요구사항을 정리한다. 4장에서는 요구사항을 토대로 생산공정모니터링 시스템의 주요 기능 및 시스템 아키텍처를 수립한 후 5장에서 결론 및 앞으로의 연구에 대해 밝히고자 한다.

생산공정모니터링시스템 관련 연구는 크게 정보 수집 시스템과 수집된 정보를 활용해서 생산성 향상을 목적으로 하는 연구로 나눌 수 있다. 정보 수집 시스템 관련 연구로는 MES 인터페이스 표준화 및 서비스를 위해 ISA (International Society of Automation)에서 제정한 ISA-95 모델을 활용하여 B2MML(Business to Manufacturing Markup Language) 기반 시스템 간의 인터페이스 표준화 및 SOA(Service Oriented Architecture) 기반 서비스 구축에 대한 표준화 연구가 있다[3,4]. Koronios 등[5] 및 Mendes 등[6]은 시스템 아키텍처 측면에서 SOA 기반 생산 현장 모니터링 및 제어시스템 개발을 수행하였다.

Yoo 등[7]은 수주 기반 생산 현장에서 시스템의 공정관리, 품질관리, 설비관리, 외주관리 등을 지원하는 MES 솔루션과 생산현장 정보를 각종 장비를 통해 실시간으로 집계/분석하는 솔루션을 개발하였다. 그리고 다품종 혼류 제품을 생산하는 중소제조업체에 생산공정 모니터링 시스템을 도입하기 위해 시스템적으로 하부구조 구축 및 도입방안을 제안하였다[8].

생산공정모니터링시스템을 통해 수집된 정보를 활용하여 생산성 향상을 도모하는 응용 연구로는 자동차 부품 제조업체의 생산계획을 효율적으로 관리하기 위해 MES 시스템 구축을 목표로 MES의 구조와 기능 등을 개발한 사례[9]가 있다. 조선해양산업에 적용한 예로 Lee 등[10]은 생산실행계획의 효율성을 높이기 위해 일정계획 시 할당규칙 활용하여 모델링 및 시뮬레이션을 통해 생산실행계획을 검증해 볼 수 있는 시스템을 개발 하였으나, 계획 검증 차원의 시스템 아키텍처를 제안하였고, 공정모니터링에 대한 부분은 미흡하였다. Back 등[11]은 생산관리자의 경험을 바탕으로 계획을 수립하는 실행계획 수립을 지원하기 위해 조선 실행정보를 바탕으로 시나리오 기반 시뮬레이션 시스템에 필요한 개발방법론 및 아키텍처를 제안하였으나 실적모니터링 방안까지는 제안하지 못하였다.

Lee 등[12]은 LNG 탱크 제작 공장에 제조실행시스템을 적용하였는데 제조실행시스템을 공정관리와 장비관리의 두 가지 모듈로 구성하여, 공정관리 모듈은 일정계획, 작업지시 등의 관리 기능을 하고 장비관리 모듈은 공장 및 장비 모니터링을 수행하도록 하였다. 이는 단품인 LNG 탱크 제작 공장에 국한되어 있어 조선소 야드의 생산공정모니터링에 적용하기에는 한계가 있다. Yun & Sheen[13]은 조선소에서 ERP (Enterprise Resource Planning) 도입 후, 생산부문의 현업 사용자들이 선각 공정현황 정보 모니터링 시 느끼는 문제점들을 제약이론을 사용하여 분석하고 그 해결책을 제시하였지만, 선각 공정 위주의 솔루션을 언급하였고 현재 해양공사에서 어려움을 겪고 있는 안벽의장 공정모니터링은 미흡하였다.

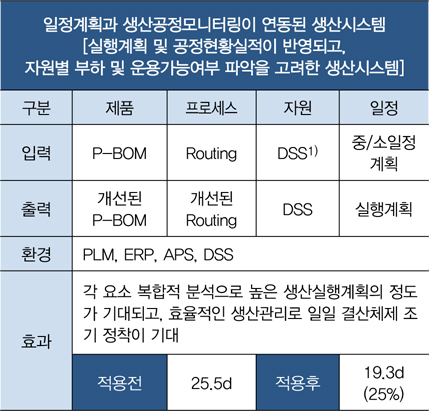

Lee[14]가 조선소 생산계획과 생산공정관리의 업무 프로세스를 분석한 결과에 따르면 초기 실행계획 및 작업 실적이 반영 가능하고 생산공정모니터링이 연동된 생산실행시스템의 중요성 및 필요성이 제시 되었다. 생산공정모니터링이 가능한 생산실행시스템 구축으로 인한 TO-BE 프로세스 시뮬레이션 결과[14]로 Table. 1에서 생산계획 업무 프로세스가 전체 25.5일에서 19.3일로 25% 단축시킬 수 있는 효과가 도출되었다.

[표 1.] 시나리오 기반 프로세스 시뮬레이션 결과[14]

시나리오 기반 프로세스 시뮬레이션 결과[14]

선박 건조시 생산관리시스템에 관련 주목할 만한 특허로 조직별 작업정보, 실적정보, 공정현황정보를 확인할 수 있는 데이터베이스 블록을 제안하거나[15], 생산공정관리 시스템 구축을 위한 업무 절차를 제안[16], 또는 공정관리 데이터베이스 및 작업일정에 따른 간트차트의 스케줄 화면을 제안[17]하였지만 대부분 블록조립 공정에 국한되고, 탑재 및 안벽의장 정보를 한눈에 담은 구조로는 한계가 있고 미흡하였다.

논문 및 특허를 포함한 생산공정모니링 관련 연구를 살펴보면 제조라인의 정보 수집을 바탕으로 시작되는 공정모니터링의 특성상 실행 정보 획득이 용이한 자동화된 제조 산업에 비해 MES 기술 적용이 어려운 조선해양 산업에서는 아직 정보 수집, 정보 활용 측면 모두 활발히 연구가 이루어지고 있지 않은 실정이다. 하지만 정보 기술이 발전함으로써 조선해양산업에서도 시스템상의 정보와 작업 현장 정보 간의 괴리를 줄이려고 노력하고 있으며, 이를 위해 현장 정보를 효과적으로 획득하고 활용할 수 있는 생산공정모니터링의 적용을 위한 연구가 필요하다. 따라서 본 논문에서는 조선소에서 생산관리에 필요한 현업 맞춤형 생산공정모니터링 시스템에 대한 연구를 수행하여 요구사항을 분석하고, 현업 생산관리자가 블록조립단계부터 안벽의장단계까지 보이는 생산공정관리를 위해 공정모니터링시스템이 갖춰야 할 주요 기능을 도출하며, 생산실행계획 수립 시 공정모니터링 된 결과를 반영하여 생산재계획이 수행될 수 있는 아키텍처를 제안하고자 한다.

조선소 생산공정관리 업무는 야드에서 건조되는 모든 호선의 대일정, 중일정, 소일정 기반의 계획 대비 생산공정 진도율을 관리하고, 납기 내 인도할 수 있도록 프로젝트 전반을 관리하는 특성을 가지고 있다. 따라서 호선별 생산공정 진도율은 생산계획 작성 시 밑바탕이 되는 정보로써 정보공유가 핵심이라 할 수 있다.

현재 조립공정, PE(Pre-Erection), 탑재 진행 현황을 파악하기 위하여 각 부서 담당자별로 전화통화, 공정 담당부서 배포자료, ERP 공정 진행 현황, 검사 결과 등 여러 경로로 자료를 수집한 후, 출력된 블록 분할도(Block Division)에 형광펜으로 색칠하여 표기함으로써 공정 현황 파악에 불필요한 시간이 과다하게 소요되며 또한 진행 상황을 여러 관리자가 중복 점검함에 따라 인력의 낭비가 과다하게 발생하고 있다.

생산공정관리에서 생산공정정보는 각 해당부서 간의 이해관계가 얽혀 있어 실제 공정 진행률을 알기가 쉽지 않고 이에 따른 업무 손실이 상당하다. 더불어 생산계획 대비 실적 차이에 대한 생산공정 정보공유 부족에 따른 불필요한 생산손실이 발생하고, 이에 따른 생산공정의 혼란이 가중된다. 또한 실행스케줄의 통일된 양식의 부재로 인한 각 부서별 일정 수립의 어려움 및 반복된 공정지연에 대한 분석 및 대책 수립이 어려운 실정이다.

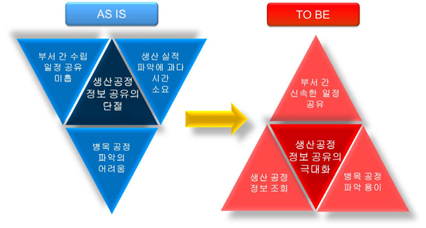

이에 생산공정 정보공유 극대화를 위한 대책이 시급하며, 현재 정보공유의 단절로 인한 병목공정 발생과 생산지연으로 인한 생산량 손실이 심각하다. 앞서 언급한 생산공정관리의 주요 이슈에 따른 생산공정모니터링 시스템의 부재로 인한 생산공정관리의 주요이슈를 Fig. 2와 같이 정보공유, 현황보고, 일정계획, 공정지연이라는 4단계로 나누어 설명하였다.

아울러 전사 시스템인 ERP 환경 하에서는 사내의 모든 데이터를 한곳에 집결시켜 누구나 필요로 하는 데이터를 활용할 수 있는 장점이 있는 반면, 한 곳에 다양하고 많은 양의 데이터를 담고 있는 서버로부터 우리가 필요로 하는 개별 정보를 추출해오는데 소요되는 시간은 길어진다[13]. 뿐만 아니라 조선소의 특성상 한개 단위 작업장에서 연관된 공정의 수는 대단히 많으며, 이를 효과적으로 연계시켜주기 위한 장비 신청, 배치, 배원 관리 등은 곧바로 생산성과 연계되는 것이다. 현재의 ERP 시스템은 실행속도 측면에서 현장의 요구사항을 충분히 반영하지 못하고 있다[13].

이러한 문제로 현업 실무자는 기 개발된 공정관리 시스템의 공정현황 자료만으로는 필요한 상세 공정 현황 파악이 어렵게 되고, 연관된 각부서 담당자들에게 공정 정보를 유선으로 확인하거나 직접 현장을 확인하는 등 개별 수작업으로 진도를 관리하고 현실이다.

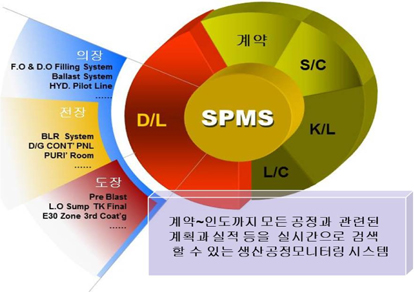

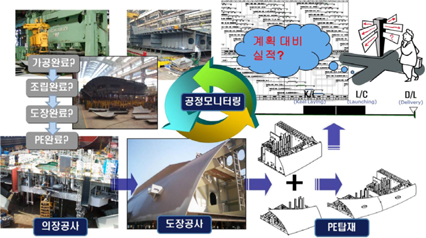

조선소 생산공정모니터링 시스템이란 선박의 계약에서 시작하여 강재절단부터 인도에 이르기까지 필요한 계획 대비 실적 정보를 이해당사자들에게 제시간에 제공해 주는 생산관리시스템으로 Fig.3과 같이 정의한다. 생산공정모니터링 시스템을 Ship Production Monitoring System(SPMS)으로 표현한다.

SPMS는 현재 부서 간의 일정공유 미흡으로 인해 생산실적 파악에 소요되는 비용 및 시간을 최소화하고, 나아가 거시적, 미시적 관점에서 병목 공정 파악에 어려움이 많던 생산공정관리업무의 폐단을 최소화하고, 생산공정정보 공유의 극대화를 목표로 한다.

SPMS에서는 PLM(Product Life-cycle Management) 시스템의 일부인 호선별 블록 분할도 정보를 이용하여 선박 좌현 우현에 해당하는 블록 배치 정보 등록 방법을 구현한다. 이들 정보를 이용하여 EP(Enterprise Portal)에서 조립 블록별, 작업 공정별, 탑재단위 블록별 상세 공정현황을 모니터링 할 수 있도록 ERP 시스템의 공정 정보를 공유하도록 구성한다.

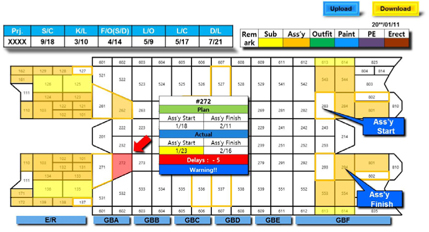

보이는 생산공정관리를 위해 SPMS에서는 Fig. 4와 같이 각 호선별, 블록별, 공정별 공정진행 현황 정보와 블록별 상세 정보를 신속하게 파악할 수 있도록 함으로써 효율적인 선박 건조공사가 이루어지도록 한다. 현재의 공정계획 및 실적 정보를 블록별로 확인하고, 블록 지연으로 인한 작업경고를 유관 부서의 담당자들이 확인한다. 이와 함께 공정계획 및 실적 정보는 현업에서 가장 많이 사용하고 있는 일정계획 관리 엑셀 양식을 표준화하여 손쉽게 업로드 및 다운로드한다.

SPMS에서는 APS(Advanced Planning System)와 연동되어 전송된 정보인 호선의 선주, 선급, 건조기지, 종류, 크기, 키이벤트(key event)에 해당하는 절단일, 탑재일, 진수일, 인도일 등의 호선정보가 표현된다. 이와 함께 호선별, 블록 배치정보를 보여주고, 블록별, 공정별로 시시각각 변화하는 실제 공정 현황을 각각 색상으로 Fig. 4와 같이 표현한다. 또한, 계획일정 대비 실제 공정 진행 일정에 대한 공정진행상태, 지연 일수별 해당 블록 및 작업 담당 조직을 볼 수 있는 지연분석 현황, 실적 지연에 따라 블록의 최종 탑재 일자를 예측 관리가 가능하다.

Fig. 4에서와 같이 블록별로 공정 현황에 따라 색상으로 구분하여 소조립 착수/완료, 대조립 착수/완료, 선행의장 착수/장완료, 선행도장 착수/완료, PE 착수/완료, 탑재 착수/완료에 해당하는 블록현황의 가시성을 높였다. 블록 지연정보 화면에서는 지연일, 상세 지연 블록 현황을 표시하고, 작업 공정 및 작업장별 지연 수량, 중량, 평균지연일수를 제시함으로써 공정 및 작업장별 현재 부하 및 지연 내역을 확인 한다.

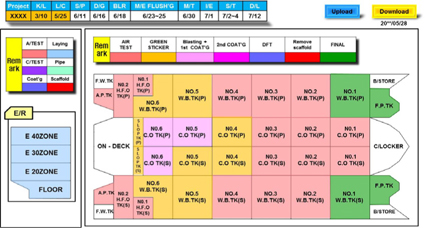

Fig. 5에서는 블록 분할도에서 제공된 정보를 바탕으로 블록들을 E/R(엔진룸), C.O.TK(화물창탱크), W.B. TK(밸러스트 수 탱크), 선수/미 탱크, 선실 등 작업구역으로 구분하여 각 구역별 Air Test, 1차 도막 코팅, 2차 도막 코팅, DFT(Dry Film Thickness) 검사의 진행현황을 표시한다.

안벽의장공정 현황은 선행작업과 후행작업이 병행 되어야 하는 구역이 대부분이어서 선후공정 간의 작업 조율이 긴밀하게 이루어져야 한다. 특히 도장 작업은 화기작업과 병행이 불가하기 때문에 화기작업 검사 시점에 대한 정보가 도장일정계획에 중요한 지표가 된다. 도장 작업의 정보 공유는 건조과정에 필요한 유지/보수 작업 요청 시 화기 작업의 긴밀한 대응도 가능하다.

본 연구를 통해 현업 생산관리자가 편리하고 효과적으로 공정을 관리할 수 있는 비주얼 생산공정모니터링 시스템을 현업 실무자들의 요구사항을 기반으로 개발하고, 조립, 도장, 의장, PE, 탑재공정 현황 뿐 아니라 안벽의장 공사의 진행현황까지의 공정현황을 확인할 수 있도록 한다.

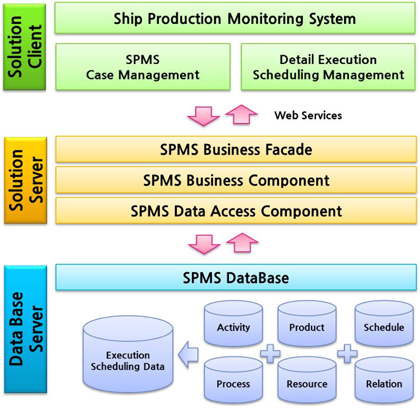

SPMS는 컴포넌트 기반 설계(CBD, Component Based Design) 개발 방법론에 따라 시스템 요구사항 분석, 유스케이스(Usecase) 기술, 아키텍처 정의 등 사용자 행위(Behavior) 중심에서 데이터 중심으로 개발 프로세스를 진행하였다. 해당 방법론을 통해 구현된 시스템은 컴포넌트를 재사용 할 수 있다는 점과 특정 컴포넌트만을 대체할 수 있다는 점에서 장점을 가지며 이는 고객의 요구 변화에 신속하고 유연한 대처가 가능하다는 특징을 갖는다[2].

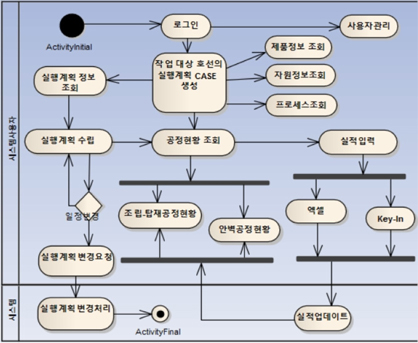

현장 작업자 인터뷰, 조선소 생산공정관리 자료 분석을 통해 SPMS의 주요 기능은 Fig. 6의 UML(Unified Modeling Language)의 액티비티 다이어그램(Activity Diagram)과 같이 정의하였다. 작업 대상 호선의 실행계획 케이스에 접근하여 실행계획을 비롯한 제품, 자원, 프로세스에 대한 정보조회가 가능하고, 공정현황을 조회한다. 생산공정현황은 크게 두 가지로 분류하여 조립-탑재공정현황과 안병공정현황으로 나누어져 있다. 공정현황 정보를 기준으로 추가 실적이 생성된 공정은 엑셀양식 또는 직접 입력방식을 통해 업데이트 가능하며, 업데이트 된 공정현황 정보를 토대로 실행계획을 재수립할 수 있는 기능까지 전체 17개의 유스케이스로 구체화하였다.

본 개발 시스템의 아키텍처는 Fig. 7과 같이 솔루션 클라이언트, 솔루션 서버, 데이터베이스 서버 총 3개의 레이어(Layer)로 구성된다. 솔루션 클라이언트는 사용자 인터페이스에 해당하며, 작업자가 수행하는 단위 작업의 집합을 관리하는 실행계획 케이스 생성, 조회, 수정 및 삭제 기능을 수행한다. 그리고 작업자가 수행하는 단위 작업에 해당하는 상세 실행계획 조회 그리고 현장 작업 진행사항을 확인하여 계획대비 생산공정 진도율 수정, 실행계획 케이스 및 상세 실행계획 삭제 기능을 수행할 수 있다.

솔루션 서버는 컴포넌트 기반 설계 방법론(CBD)을 따라 비즈니스 퍼사드, 비즈니스 컴포넌트, 데이터 액세스 컴포넌트 3개의 영역으로 구성된다. 먼저 비즈니스 퍼사드는 클라이언트의 서버 진입문 역할을 하며 클라이언트로부터 요청 받은 기능을 처리한다. 비즈니스퍼사드는 실행계획 퍼사드(Execution Schedule Facade)를 두어 모든 클라이언트의 요청을 받게 되며 비즈니스 컴포넌트와 연결되도록 하여 요청내용을 처리한다[12].

비즈니스 컴포넌트는 시스템의 기능적인 역할을 수행하며 정보가 필요한 경우 데이터 액세스 컴포넌트에 요청하여 정보를 획득해 기능을 수행한다. 비즈니스 컴포넌트는 실행계획 수립과 생산공정모니터링 관련된 기능을 수행하는 실행계획 컴포넌트와 실행계획 수립에 필요한 설비 및 작업자를 포함하는 자원 및 제품과 관련된 기능을 수행하는 기준정보 컴포넌트로 구성된다. 데이터 액세스 컴포넌트는 시스템에서 요구하는 정보 획득 수정 삭제와 관련된 단위 기능을 제공하며 데이터베이스 서버와 통신을 통해 역할을 수행한다.

본 연구는 개발환경에 독립적인 프로토콜인 웹서비스를 이용하여 클라이언트의 유연성을 높였으며, 실행계획 수립에 경우 대부분 PC 환경에서 수행될 것으로 보이지만 수정 및 단위 실행계획에 대한 실적 입력의 경우 모바일 환경에서 주로 수행될 수 있도록 애플리케이션 가상화 기술을 이용하여 개발된 시스템이 PC환경과 모바일에서 모두 사용할 수 있도록 아키텍처를 구성하였다.

본 논문에서는 조선소 생산공정관리에 있어 공정정보 공유의 단절로 기인한 주요 이슈들을 도출하였고, 이를 토대로 SPMS의 필요성 제기 및 CBD 방법론을 기반으로 SPMS에 관한 요구사항 분석 및 이 기종 시스템과의 원활한 인터페이스를 위한 아키텍처를 수립하였다. 더불어 조선소에서 생산관리에 필요한 SPMS의 주요 기능으로 조립, 탑재, 안벽의장 공사에 대한 공정진행현황을 공유 기능에 필요한 상세내용을 기술하였고, 해당 기능을 구현할 수 있는 아키텍처를 제안하였다.

본 연구에서 구현하고자 하는 SPMS은 Fig. 8과 같이 공정현황의 생산정보 공유 극대화에 초점을 맞춰 생산관리자들이 효과적으로 생산관리 활동을 할 수 있도록 하였다. 제안한 시스템은 생산관리자로 하여금 보̇이̇는̇ 생산관리가 가능할 것으로 보이고, 나아가 야드에서 일어나는 신뢰성 있고 정확한 생산 정보를 생산관리자에게 제시간에 제공할 수 있을 것으로 기대된다. 이로 인해 신속한 생산실행을 위한 재계획 수립이 가능하고, 생산 각 요소를 복합적 분석으로 높은 생산실행계획의 정도가 기대될 뿐 아니라, 효율적인 생산관리로 일일결산체제 조기 정착을 기대된다.

하지만 현업 적용 시 SPMS의 질적 또는 양적 성능지표인 호선별 공정 진도율을 모니터링하기 위한 시스템로딩 시간, 블록 데이터를 불러오는 절차, 실질적인 생산공정모니터링에 소요되는 시간 등을 비교해 볼 필요가 있을 것으로 판단된다. 더불어 생산공정의 실적 데이터를 입력받는 것이 생산관리자들의 몫으로 남겨져 있어 각 직종의 생산관리자들의 수고가 필요할 것으로 사료된다. 금번 연구를 통해 생산공정모니터링 데이터 획득을 하는데 있어 다양한 IT기술이 접목되어 생산관리자가 아닌 조선IT융복합 기술로 다양하게 해결 될 수 있는 계기가 되길 고대한다.

![시나리오 기반 프로세스 시뮬레이션 결과[14]](http://oak.go.kr/repository/journal/14731/HOJBC0_2014_v18n9_2079_t001.jpg)