The presence of a crack can increase the local stress or strain, which can cause inelastic deformation and significantly reduce the life of a component or structure. Therefore, in this study, the fatigue crack growth (FCG) behaviors of friction stir welded Al 2024-T3 and Al 7075-T6 specimens were examined, with fatigue cracks growing parallel to the dynamically recrystallized zone at variable ΔK values and an R ratio of 0.3. In addition, the FCG values of the base metal Al 2024-T3 and Al 7075-T6 were tested under the same conditions and parameters as comparative groups. The results showed that compared with the base metal Al 2024 specimen, which had the best fatigue property, the welded specimen had only 88% of the fatigue cycles.

알루미늄 합금은 내식성과 강도가 좋으며, 비중이 약 2.7로 연강의 약 1/3의 경합금이므로 공업용이나 상업적으로 널리 사용되고 있지만, 용접성이 나쁘기 때문에 사용에 많은 제약을 받고 있다.

따라서 이 문제점들을 해결할 수 있을 용접법으로 최근에 주목받고 있는 마찰교반용접(Friction stir welding, FSW)은 영국의 용접기술연구소에서 1991년에 특허를 출원한 비교적 새로운 공정이며(Kim et al., 2011), 또한 기존의 마찰용접은 원형단면부재의 접합에 한정된다는 고정관념을 타파한 점에서 많은 주목을 받고 있다. FSW를 이용한 경량합금 구조물의 용접접합기술은 가히 혁신적이라고 할 수 있으며, 기술적 파급효과가 커지고 있다(Cho et al., 2012). 또한, FSW법은 접합할 재료의 용융점 이하 온도에서 시행되는 고상접합 공정이므로 2000계열(Al-Cu계), 6000계열(Al-Mg-Si계) 또는 7000계열(Al-Zn-Mg)알루미늄 합금의 넓은 응고온도 범위와 용접중 발생하는 열에 의한 균열 문제 등으로 용융 용접의 적용이 어려웠던 고강도 시효경화형 Al 합금에 대해 리벳 접합을 대신할 수 있다는 점을 들 수 있다. 불활성 가스 아크 용접을 사용하면 비교적 쉽게 용접할 수 있지만, 용접금속 내의 기공발생, 슬래그 또는 텅스텐 섞임, 용접균열, 열 영향부의 연화와 내식성의 저하 등의 각종 결함이 생기기 쉽다(Lee and Lee, 2008). 이러한 결함의 대안으로서의 마찰교반용접은 고상접합이기 때문에 용융접합에서 생길 수 있는 균열을 방지할 수 있고 변형이 거의 없어 기계적 성질이 우수하고, 아크 용접에 비해 공정 또한 단순하고 용가재가 필요 없으며 용접재와 공구의 마찰열에 의해 접합되어 진다. 따라서 사용조건에 맞는 알루미늄 합금의 마찰교반용접조건에 대한 이해가 요구되며, 마찰교반용접 공정 중 용접을 완성시키는 공구(Tool)가 회전하는 방향에 따라 재료의 위치 배열이 매우 중요하다고 생각한다. 또한 용접 과정 중의 용접 결함은 균열의 성장 등으로 이어질 수 있으므로 마찰교반 용접재에 대한 피로균열진전거동의 특성에 대한 연구가 매우 중요하다. 용접조건이나 미세조직에 관한 연구 그리고 정적강도 위주의 연구 그리고 동종 소재간의 마찰교반용접을 실시한 연구는 많으나, 본 실험에서 실시한 이종간의 마찰교반용접재의 피로균열진전 거동에 대한 연구는 비교적 많지 않다(Sato et al., 2001; Jang et al., 2007; Hatamleh et al., 2010). 피로균열진전 시험은 안전도가 최우선 과제이면서 경량화가 절대적으로 필요한 산업분야에서 매우 중요하다.

따라서 본 연구에서는 Al 7075-T6와 Al 2024-T3를 이용하여 이종간의 마찰교반용접을 시행하고 피로균열진전 특성과 파면을 관찰함으로써, 공구의 회전하는 방향에 따른 피로균열진전 수명의 차이를 확인하고자 한다.

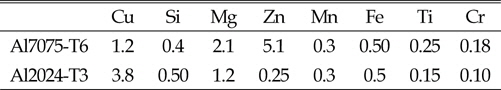

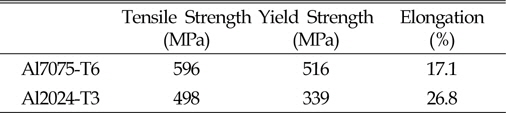

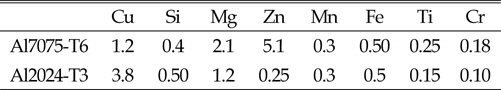

본 연구에서 사용된 재료는 폭 190mm, 길이 460mm, 두께 5mm의 판재로서 Al 7075-T6와 Al 2024-T3를 사용하였으며, Table 1과 Table 2는 각각 본 실험에 사용된 재료의 화학적 조성과 기계적 특성을 나타낸 것이다.

[Table 1] The chemical compositions of Al 7075-T6, Al 2024-T3

The chemical compositions of Al 7075-T6, Al 2024-T3

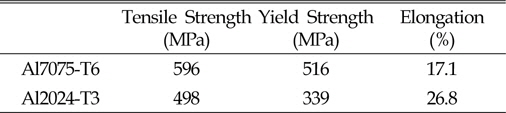

[Table 2] The mechanical properties of Al 7075-T6, Al 2024-T3

The mechanical properties of Al 7075-T6, Al 2024-T3

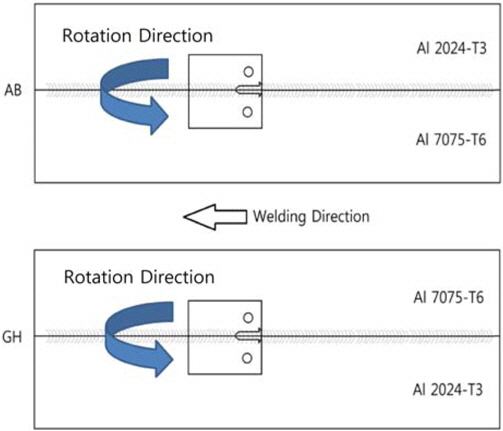

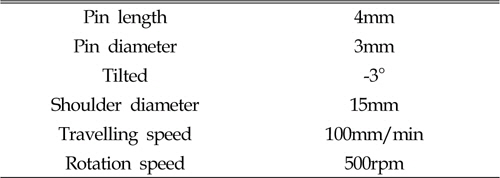

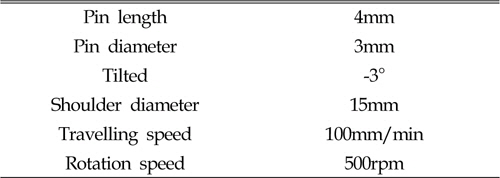

마찰교반용접은 공구의 회전방향에 따라 우측, 좌측으로 회전을 하며 용접을 시행한다. 따라서 이러한 공구의 회전방향의 영향을 관찰하기 위하여 실험을 수행하였고, 사용된 재료인 Al 7075-T6와 Al 2024-T3를 Fig. 1과 같이 압연방향과 용접방향을 같게 하여 교반용접을 시행하였으며, 본 시험에서는 방향성을 달리 하여 AB시험편은 용접되는 방향을 바라보고 좌측에는 Al 7075-T6, 우측에는 Al 2024-T3를 놓고 용접을 진행하였으며(이하 AB시험편) GH 시험편은 반대로 좌측에 Al 2024-T3 우측에 Al 7075-T6를 두고(이하 GH시험편) 용접을 진행하였고, 공구는 반시계방향으로 회전을 하며 교반을 하였다. 또한, 마찰교반용접의 가장 중요한 변수는 접합속도와 회전속도이다. 용접 조건은 다음 Table 3에서 나타낸 바와 같으며, 두께 5mm의 알루미늄 판재를 접합속도 100mm/min, 회전속도 500rpm으로 실시하였다.

[Table 3] Friction stir welding conditions

Friction stir welding conditions

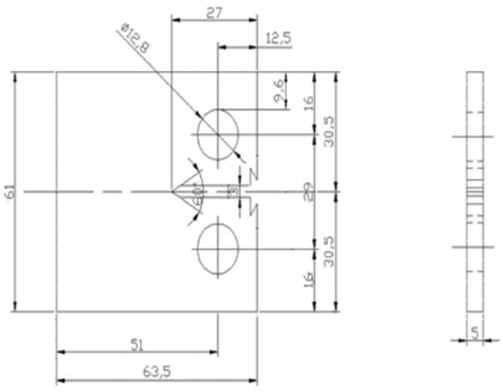

시험편의 채취는 응력의 변형을 최대한 고려하였으며 용접부의 중앙을 균열의 진전되는 방향으로 하여 압연방향과 용접방향이 동일하게 T-L방향으로 노치선단은 곡률반경을 최대한 0에 가깝게 와이어 컷팅 가공을 하였고, 시험편의 규격은 ASTM E647에 의하여 Fig. 2 와 같이 제작하였다. 본 연구에 사용된 시험기는 서보 유압피로시험기(MTS 810, 100kN)을 사용하였으며 일정진폭 하중제어방식으로 반복인장을 가하였다. 예비 크랙의 삽입조건은 주파수 9Hz, 적용하중파형은 정현파, 일정하중진폭으로 노치선단에서 2.5mm 삽입하였으며 실험조건은 상온에서 주파수 10Hz, 정현파, 응력비

마찰교반용접은 일정한 형태의 핀을 가진 공구를 재료에 삽입하여 소성상태로 교반되며 접합되어진다. 핀은 접합 표면을 따라 움직이며 재료를 소성화시키고 접합표면을 변형시킨다. 핀 상단의 숄더부위는 지나간 용접부 재료의 소성화를 유지한다. 또한, 핀은 거의 재료의 바닥까지 이르며 액상금속의 생성 없이 용접이 완성되어 결합되어진다. 용접과정중의 마찰에 의해 발생한 열 때문에 재료는 모재(Base material), 열영향부 Heat affected zone), 열 기계적 영향부(Thermal mechanically affected zone), 교반부(Stir zone)으로 구분되어지며 교반부에서는 소성유동에 의해 동적재결정영역이 발생되어 결정립이 아주 미세하게 변화한다(Peel et al., 2006; Woo et al., 2006). 인장시험에서 파단은 대부분 열영향부에서 발생된다(Kim and Kim, 2011). 마찰교반용접 시험편의 방향을 달리하여 두 개의 시험편을 준비한 이유로는 용접의 과정 중 기계적인 힘을 가하여 접합선을 따라 이동한 핀의 진행방향과 접합의 방향에 따라 앞부분(Advancing side)과 뒷부분(Retreating side)의 차이를 나타내게 되고, 또한 Up-lift 되어진 조직의 형상이 나타나게 된다. 따라서 재료의 위치배열과 공구의 용접방향 등은 마찰교반용접시 매우 중요하게 고려되어야 하며 이러한 이유들로 인하여 피로균열진전 수명의 차이를 가져온다 생각된다.

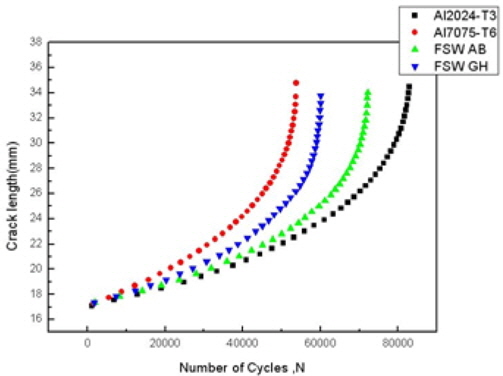

a-N선도를 통하여 반복되는 사이클 N에 대한 피로균열의 길이 a를 다음의 Fig. 3에서와 같이 나타내었다. 응력비

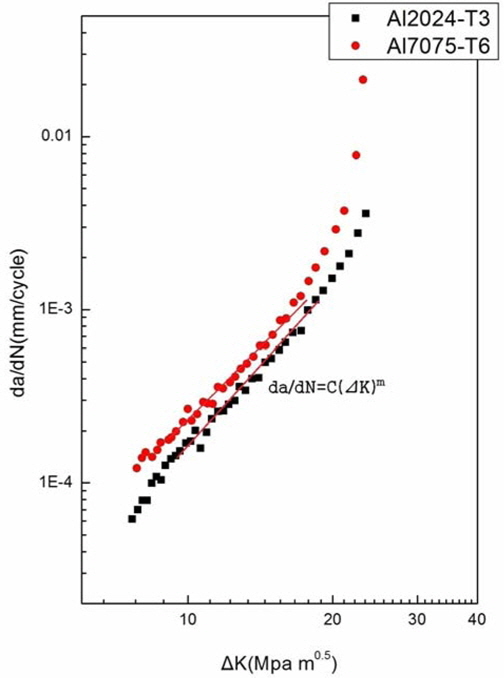

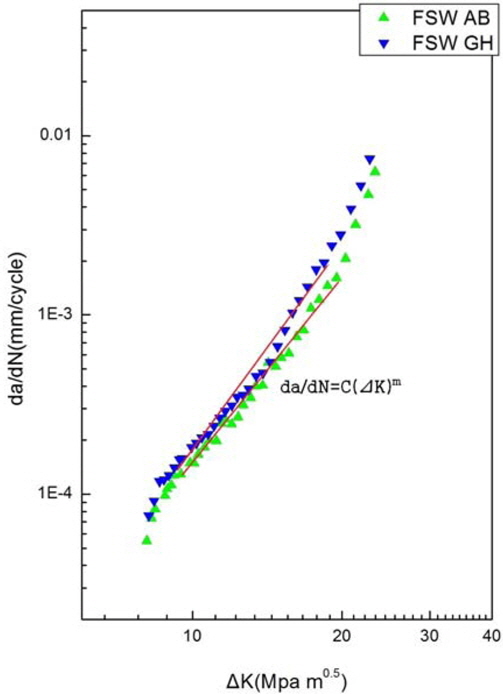

Fig. 4와 Fig. 5는 응력비

da/dN = C(ΔK)m

위 식은 Paris의 법칙이라 하며

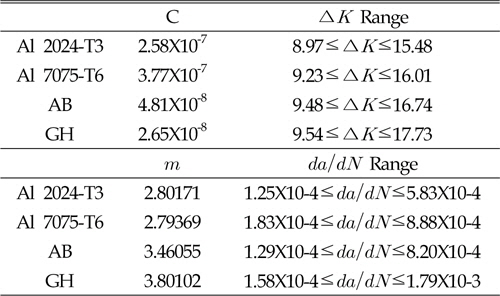

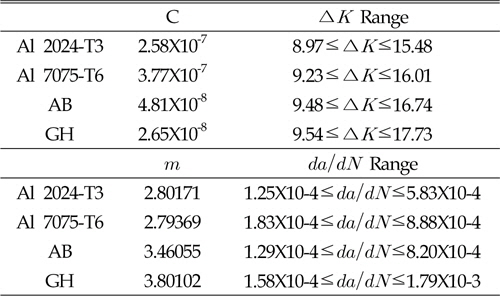

[Table 4] Experimental Constants by da/dN = C(ΔK)m for Fatigue Crack Growth

Experimental Constants by da/dN = C(ΔK)m for Fatigue Crack Growth

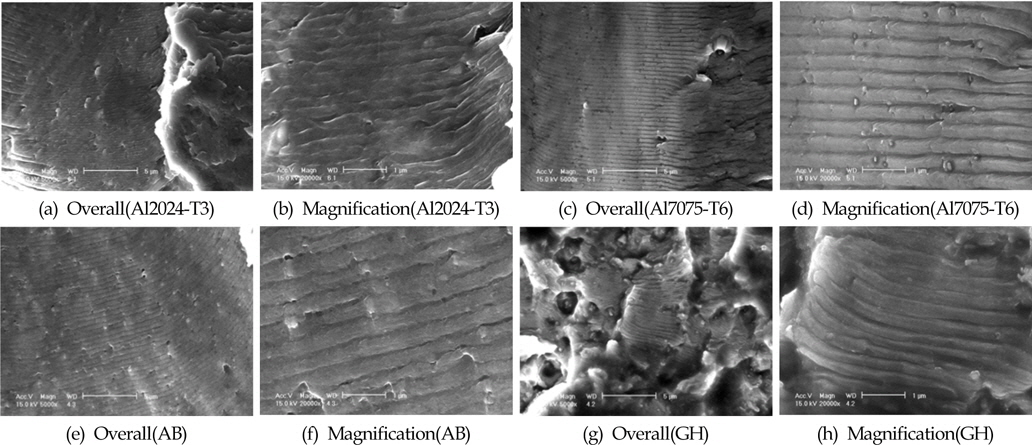

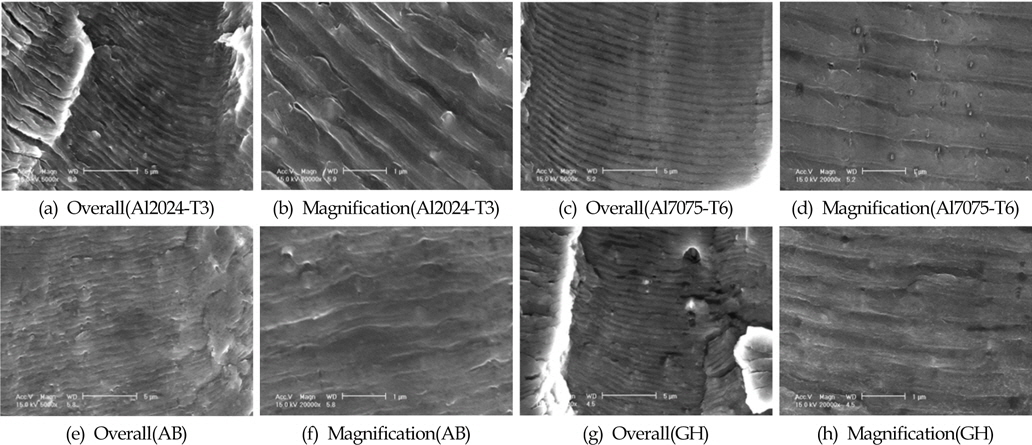

Fig. 6과 Fig. 7에서 마찰교반용접한 피로균열진전 시험편을 실험 후 주사식전자현미경을 이용하여 관찰한 파단면 사진을 나타내고 있다. 피로파괴의 전형적인 스트라이에이션(Striation)을 생성하고 있는 것을 확인할 수 있었으며, 인장과 압축에 의한 균열 열림과 균열 닫힘에 의한 영역이며, 각 스트라이에이션의 간격은 한 사이클 당 균열진전량(

본 연구에서는 이종재인 Al 2024-T3와 Al 7075-T6에 마찰교반용접을 시행한 후 피로균열진전시험을 실시하고 그 파면을 관찰함으로서 다음과 같은 결론을 얻었다.

1) 피로균열진전 시험을 상온에서 실시한 결과 Al 2024-T3의 피로균열진전 수명이 가장 길고 Al 7075-T6의 피로균열진전 수명이 가장 짧았으며 AB 시편은 Al 2024-T3 대비 약 88%의 사이클로 나타났다.

2) 마찰교반용접의 이종간의 접합시에는 공구가 회전하는 방향에 따라 재료의 위치 배열이 피로균열진전 수명에 많은 영향을 미치며, Al 2024-T3가 공구의 전진측 방향에 놓여져 마찰교반용접된 AB방향의 시험편이 GH방향의 시험편에 비해 비교적 높은 피로균열진전 수명으로 나타났다.

3) Advancing side에 보다 연성적인 재료인 Al 2024-T3가 위치한 AB 시험편의 경우에는 취성적 파면 형태에 가까우나, GH시험편의 경우에는 연성적 파괴의 흔적인 딤플과 플래트가 관찰된다.