The objective of this study is to find out whether the developed semi-empirical biofilm model can be applicable to real BAF pilot-scale wastewater treatment. In addition, the optimum operating conditions of BAF as a function of process variables such as organic loading change can be drawn based on the simulation results of model. The results will provide the economic and efficient BAF process design and operating control. As a result, developed semi-empirical biofilm model which is relatively simple compared to mathematical model can simulate three BAF processes consisted of 25 layers within 1 seconds. When this model was used for simulating real pilot scale BAF process and the simulated water quality values were compared to experimental ones, simulated TCOD, SCOD, TN, NH4+−N, NOx−−N, alkalinity values were different to experimental ones within 21%, 20%, 8.1%, 48%, 10%, and 23%, respectively. Therefore, if the BAF system was equipped with automatic control, the BAF process can be better efficiently adapted under the condition of significant change of influent loading.

최근 10년간 한국에서는 하수처리 수질기준이 강화되고 있으며, 특히 처리수 중 질소 및 인 기준이 강화되고 있다. 질소 및 인의 목표 처리수질은 지역에 따라 차이가 있으나, 질소의 경우 20 mg/L, 인의 경우에는 0.2~2.0 mg/L로 과거에 비하여 매우 높은 하수처리수준을 요구하고 있다. 인의 경우, 화학적 침전을 통해 제거 가능하지만, 질소의 경우 생물학적 처리를 통한 제거가 현재까지는 가장 경제적인 대안이다. 또한 하수처리장 설계 시, 다양한 운전조건에서 유연하게 대처하여 보편적 설계를 가능하게 할 수 있는 수학적 모델 및 경험모델의 개발과 이에 대한 시도가 지속적으로 진행되어 왔다(Wilderer, 2003).

Hidakaa and Tsunoa (2004)는 단순화된 수학적 모델을 이용하여 BAF (Biological Aerated Filter) 반응조 내에서 유기물질과 암모니아성 질소에 대한 생물학적 분해와 물리학적 여과 과정에 대한 연구를 수행하였고, Shen et al. (2009)은 Picric Acid가 포함된 폐수를 BAF 공정으로 제거시 경험적 모델과 실험을 통하여 Chemical Oxygen Demand (COD) 제거 효율에 대한 연구를 수행하였다. 또한, Wanga et al. (2005)은 도시하수 처리의 예측을 위한 경험적 BAF 모델을 개발하였고, Mann and Stephenson (1995)는 Trickling filter를 위한 경험적 BAF 모델을 개발하였다.

수학적 모델은 기본적으로 물리 현상의 이해를 바탕으로 구축되었기에 향후 더 정교한 모델을 만들 수 있는 확장가능성의 장점을 갖는 반면, 이를 공정 해석에 적용하는 경우, 유한 요소 방법(Finite Element Method)과 같은 복잡한 컴퓨터 시뮬레이션과 많은 수의 모델링 파라미터를 이용하여 계산해야 하므로, 시뮬레이션을 위하여 많은 경험과 정보를 필요로 하는 단점이 있다. 따라서 이를 보완하여 수학적 모델의 복잡성을 줄이면서 신뢰성도 확보 할 수 있는 준 경험 모델(Semi-Empirical Model) 개발 및 이에 대한 연구도 활발히 진행되고 있으며, 현재 현장 하수시설의 운전 결과를 대상으로 실제 설계에 적용할 수 있는 수준까지 도달하였다(WEF, 2010).

국내의 경우 BAF와 관련된 최근의 연구는 주로 BAF 공정 성능에 영향을 주는 요소에 대한 연구(Jung et al., 2007; Yang et al., 2009), BAF 공정의 최적운전 도출(Yoo, 2014), 운전효율 평가(Kim et al., 2011)가 주를 이루고 있으며, BAF 공정 설계 및 진단을 위한 모델링 및 시뮬레이션에 대한 연구는 거의 없는 상태이다.

상대적으로 적은 부지 소요 및 슬러지 생산 등으로 인해 점차 많은 처리시설에 적용되고 있는 BAF 공정의 설계는 선행 연구결과를 활용한 경험식이 주로 적용되고 있다. BAF 공정은 부유성장 미생물뿐만 아니라 여재(Media)에 부착된 미생물에 의해 기존 부유성장 공정에 비해 복잡한 기작으로 유기물질을 제거하므로 수학적 모델을 도출하기 어렵기 때문이다. 하지만, BAF의 보편적 설계를 위한 준경험 모델의 도출도 쉽지가 않다. 왜냐 하면, BAF에 적용되는 여재의 특성은 제조사 별로 다른 특성을 가지며, 또한 지역별 유입수 성상의 변화로 인해 보편적・경험적 모델을 도출하는데 한계를 가지기 때문이다.

현재 전 세계적으로 보급되어 있는 BAF 공법은 Veolia 와 Degremont 사의 공정이 대표적이며, BAF 모델에 대한 연구 대부분은 이 두 회사의 제품을 대상으로 하기에 그외 제품특성을 가지는 BAF 공정에 대한 연구는 많지 않은 실정이다. 따라서 본 연구의 목적은 국내 B사의 여재를 포함하는 BAF 공정을 대상으로 한 준 경험 모델의 적용 가능성을 평가하는 것이다.

BAF 시뮬레이션을 위해서는 여재의 재질, 직경, 역세주기, 단위면적당 고형물 함유량 등 여재 및 운전조건에 대한 정보가 필요하나, 여재와 관련한 정보를 공개하는 기업은 많지 않다. B사의 경우 BAF 공정의 현장적용 실적이 많고, 여재를 직접 생산하기 때문에 시뮬레이션을 위한 여재의 운전 정보(공극률, 직경, 재질, 역세주기 등)를 제공받을 수 있는 장점이 있어 본 연구대상으로 선정하였다.

또한, 기존에 개발된 준경험 모델을 이용하여 BAF 공정모듈을 포함한 컴퓨터 프로그램을 개발하고, 개발된 프로그램을 활용하여 BAF 유입부하 변동 등 운전조건 변화에 따른 BAF 공정을 평가함으로써 보다 경제적이고 효율적인 BAF 공정 설계 및 운전제어 방안을 제시하고자 하였다.

연구대상 시설은 경기도 Y시의 하수 처리시설 내 파일럿 규모의 BAF 시설로 2012년 8월 약 1,000 m3/d 규모로 설치하여 2014년 현재까지 운영 중에 있다. 파일럿 플랜트내에는 총 3지의 BAF 반응조와 오존 주입설비, 송풍기, 펌프 등이 설비되어 있다. 이들 장비들은 PLC(Programmable Logic Controller)에 의하여 자동 제어되고 있으며, 또한 PLC에 의한 역세척(Backwashing) 및 시퀀스 제어(Sequence control)를 위하여 유량과 수압을 실시간으로 측정하도록 하였다. BAF 공정의 역세척 제어는 반응조 내의 상부와 하부 수압 차이가 0.5 m를 초과하는 경우 자동으로 역세척을 수행하도록 프로그램 하였다. 또한, 상하부의 수압차이가 0.5 m에 도달하지 않더라도 설정된 역세척 주기(2일)에 도달하는 경우 자동으로 역세척 시퀀스를 동작하도록 프로그램 하였다.

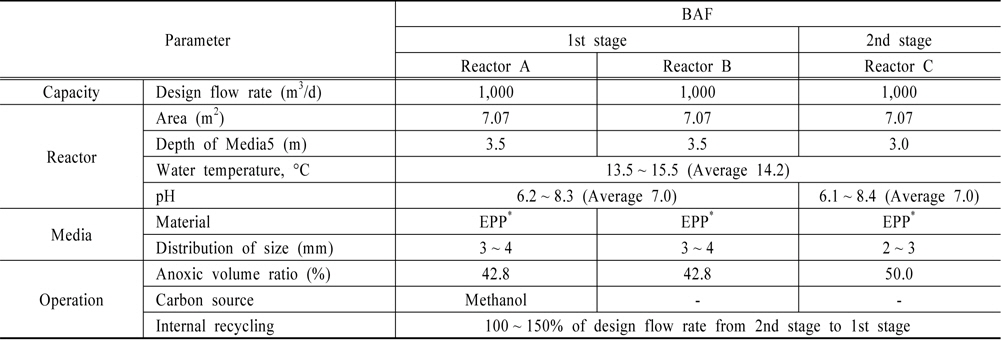

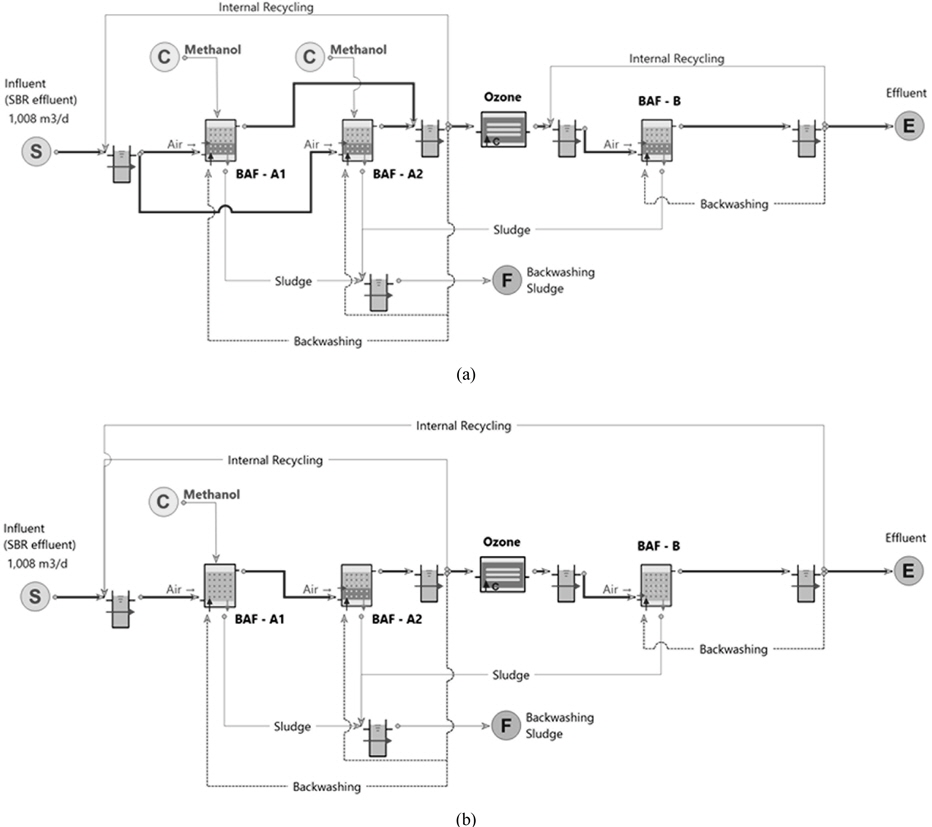

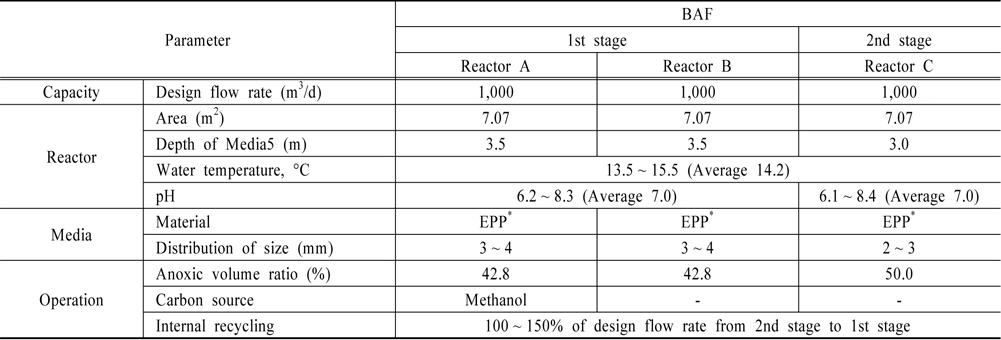

Table 1과 Fig. 10(a)와 같이 파일럿 플랜트는 2차 처리를 목적으로 하는 SBR 공정의 처리수를 파일럿 플랜트로 유입하여 추가적인 유기물질과 질소제거를 목적으로 하는 3차 처리공정이다. BAF 각 반응조 크기는 약 7.07 m2 (1단계 공상체류시간 1.18시간, 2단계 0.52시간)이며, EPP (Expanded Polypropylene) 여재를 반응조 용적대비 약 52.4% 충진하였다. 연구에 사용된 EPP 여재는 수리학적 부하를 고려하여 반응조 A와 B는 3~4 mm 여재를 사용하였으며, 반응조 C에는 2~3 mm 여재를 사용하였다. 반응조 C는 반응조 A와 B의 후속 처리공정으로써, 반응조 C로 유입되는 TSS(Total Suspended Solids) 농도가 급격히 낮아지기 때문에 반응조 A와 B에 비하여 직경이 작은 여재를 사용하였다.

[Table 1.] Specification and Operation conditions of Pilot Plant

Specification and Operation conditions of Pilot Plant

또한, 각각의 반응조에 공기(Air)를 주입하였고, 공기주입부 기준으로 하부에는 무산소(Anoxic) 조건을 유지하였다. 파일럿 플랜트 유입하수는 생물학적 2차 처리수로 난분해성 물질이 다량 포함되어 있으며, 난분해성 물질의 이분해성 물질로의 전환가능성을 검토하기 위하여 오존을 주입하였다. 탈질을 위하여 추가로 필요한 외부탄소원은 메탄올을 이용하였으며, 반응조 A 하부에서 유입수와 함께 혼합하여 주입하였다.

설치된 파일럿 플랜트는 두 개의 반응조 A 및 B가 병렬로 운전되는 1단계(1st stage)와 1개의 반응조 C로 구성되는 2단계(2nd stage)로 구성하였다. 1단계 반응조는 선행공정으로부터 유입되는 미처리 유기물질과 암모니아성 질소농도 제거를 목적으로 설치하였고, 무산소 조건에서 메탄올을 주입하였다.

2단계 반응조는 1단계 반응조에서 미처리된 메탄올을 제거하기 위하여 설치하였다. BAF의 운전 안정화가 완료된 2013년 1월부터 시뮬레이션 결과와 운전자료 결과를 비교분석하였다.

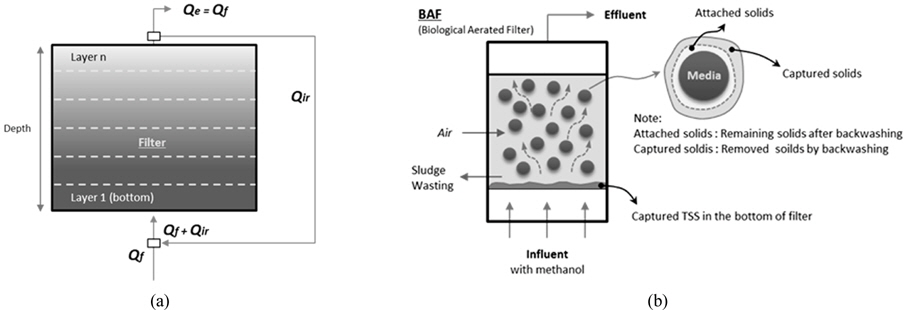

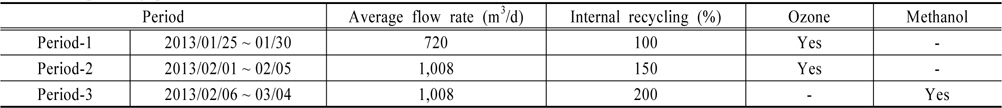

실제 운전 결과와 시뮬레이션 결과를 비교하기 위한 운전기간은 다음 Table 2에 나타내었다. 첫번째 기간(2013/01/25~01/30)에서는 2단계 BAF (반응조 C)를 운영하지 않았기 때문에 유입유량을 720 m3/d로 운전하였으며, 2단계 BAF를 운전하기 시작한 두번째 기간(2013/02/01~2013/03/04)이후부터는 유입유량을 1,008 m3/d로 증가하여 운전하였다. 내부반송율은 전체 운전기간 중 100%에서 200%까지 증가하여 운전하였으며, 오존은 첫번째와 두번째 기간에 주입하였고, 메탄올은 세번째 기간만 주입하였다.

[Table 2.] Operating period and conditions

Operating period and conditions

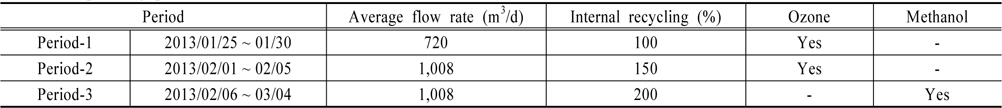

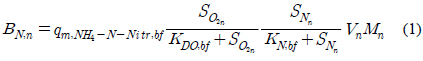

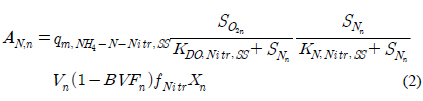

본 연구에서 사용된 BAF 모델은 Water Environment Federation (WEF) Manual (Sen and Randall, 2008a, 2008b)에서 제시하고 있는 준 경험 모델을 적용하였다. 여기서 사용된 준 경험 모델은 부유성장 미생물과 여재(Media)에 부착되어 있는 바이오 필름(Biofilm)으로 구분하여 해석하였다. 기본적으로 이 모델은 Monod 공식에 기초하고 있으며, 계산의 복잡성을 줄이기 위하여 바이오 필름 성장 및 탈착에 대한 부분을 경험적 수식으로 단순화 한 것이 특징이다. BAF 반응조는 Fig. 1(a)와 같이 n개의 레이어(Layer)로 구분하여 해석하였다. 아래 반응식은 바이오 필름 내에서 암모늄이온성 질소 섭취율(NH4+−N uptake rate;

여기서

부유성 고형물 내 질산화 미생물에 의한 암모늄이온성 질소 섭취율은 식 (2)와 같이 계산된다.

여기서

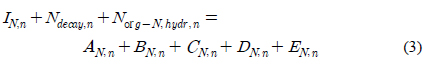

또한 암모늄이온성 질소의 농도는 반응조 물질수지를 통해 식 (3)과 같이 계산된다.

여기에서

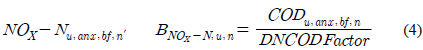

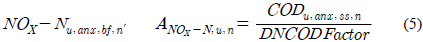

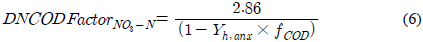

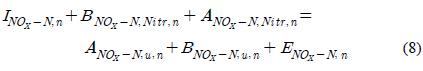

생물막 내 미생물과 부유성 미생물에 의한 NOx−−N의 탈질은 다음 식 (4)와 식 (5)로 계산된다.

여기에서,

여기서

질소 제거를 위한 물질수지(Mass Balance)는 식 (8)과 같다.

여기에서

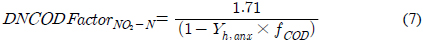

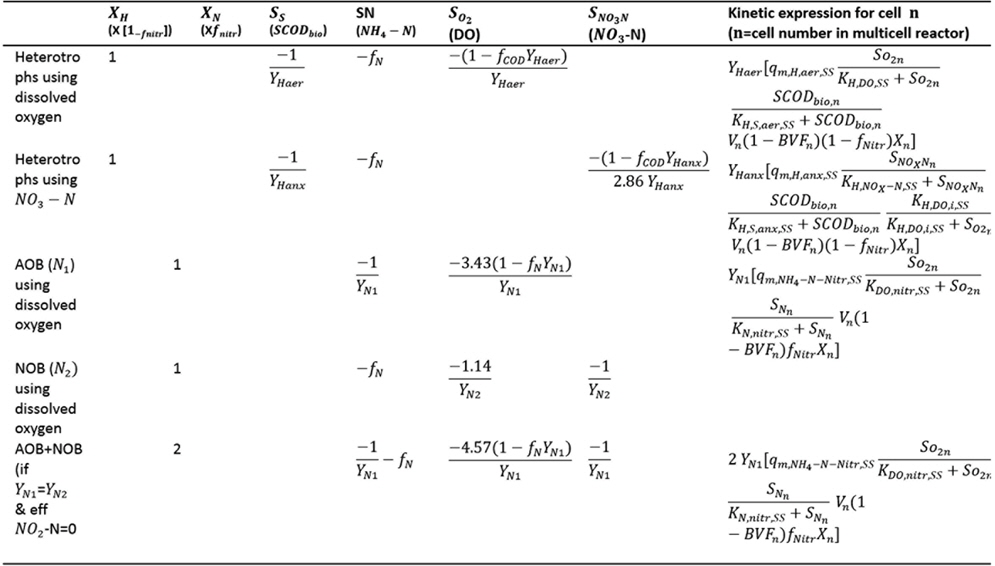

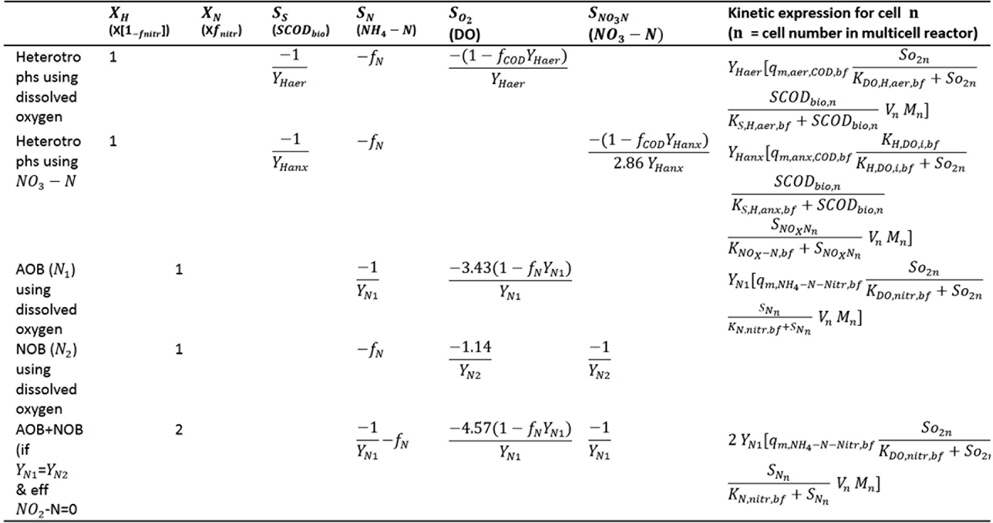

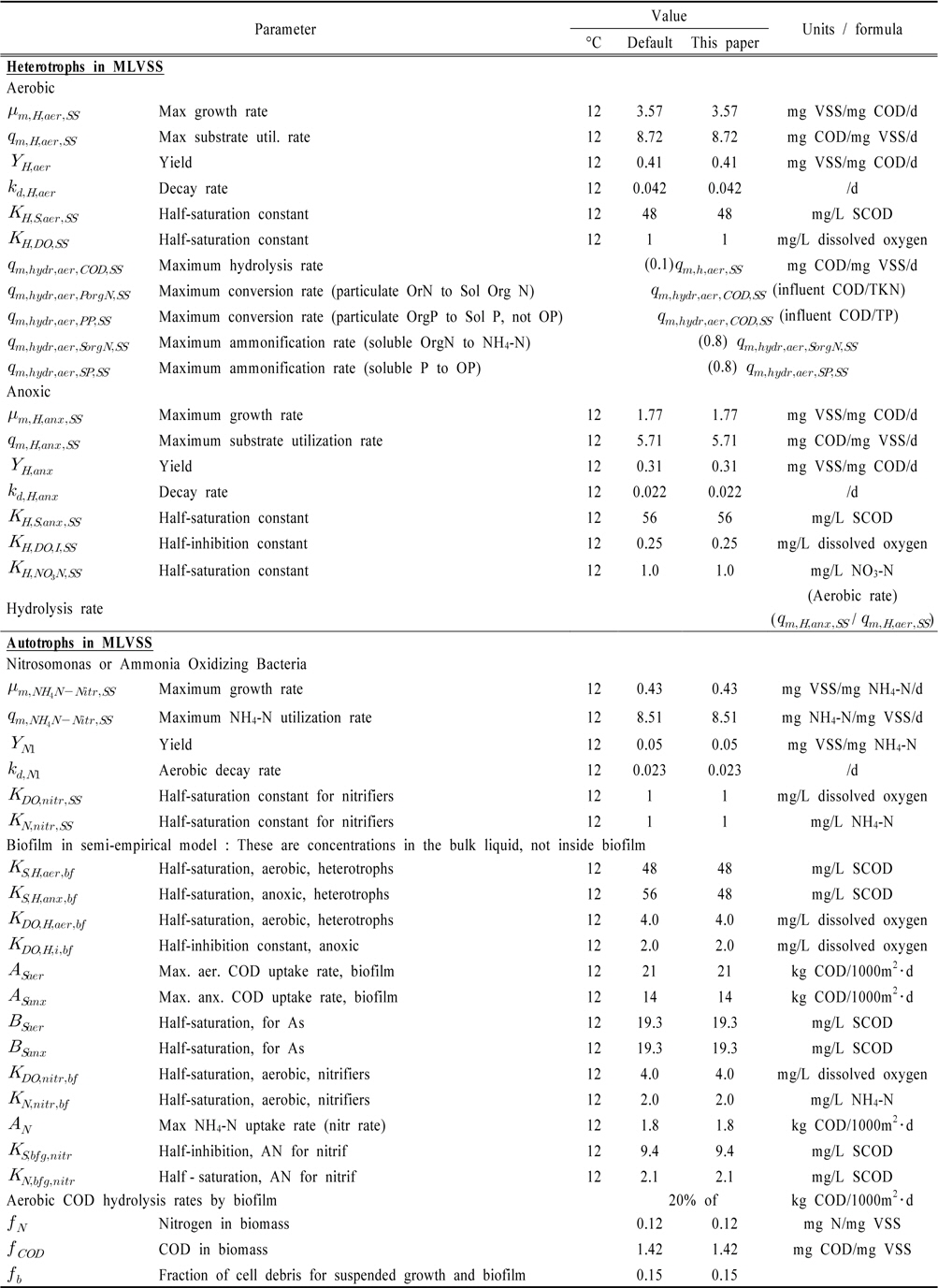

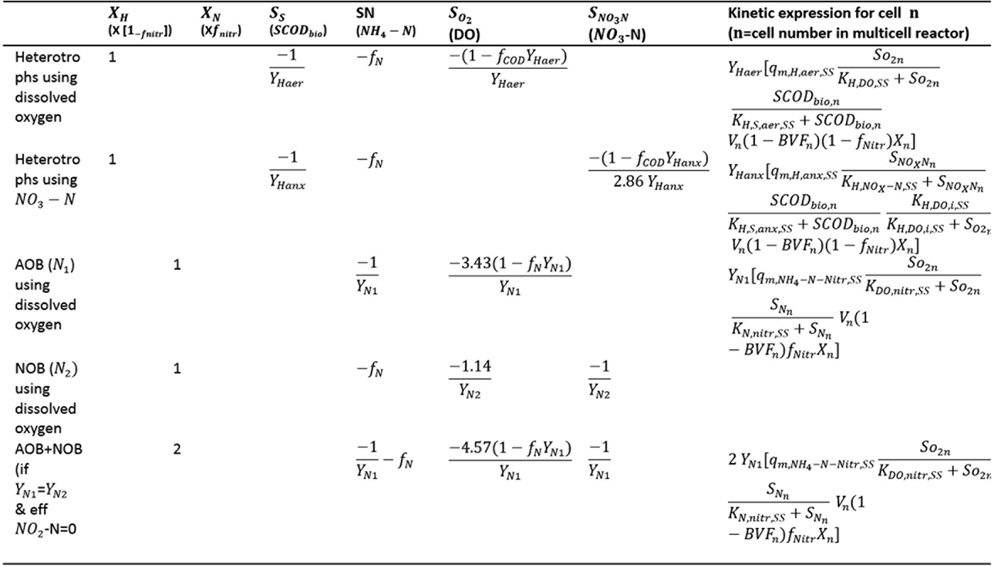

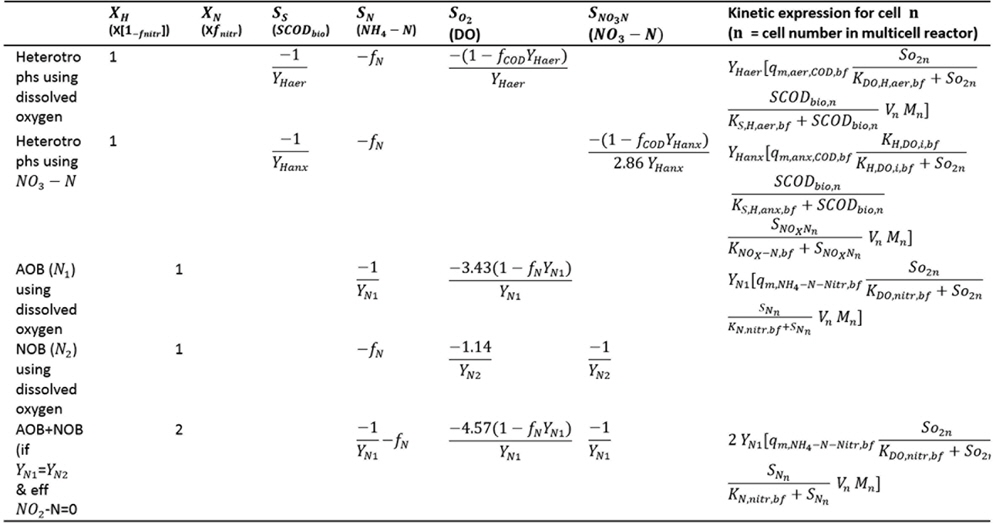

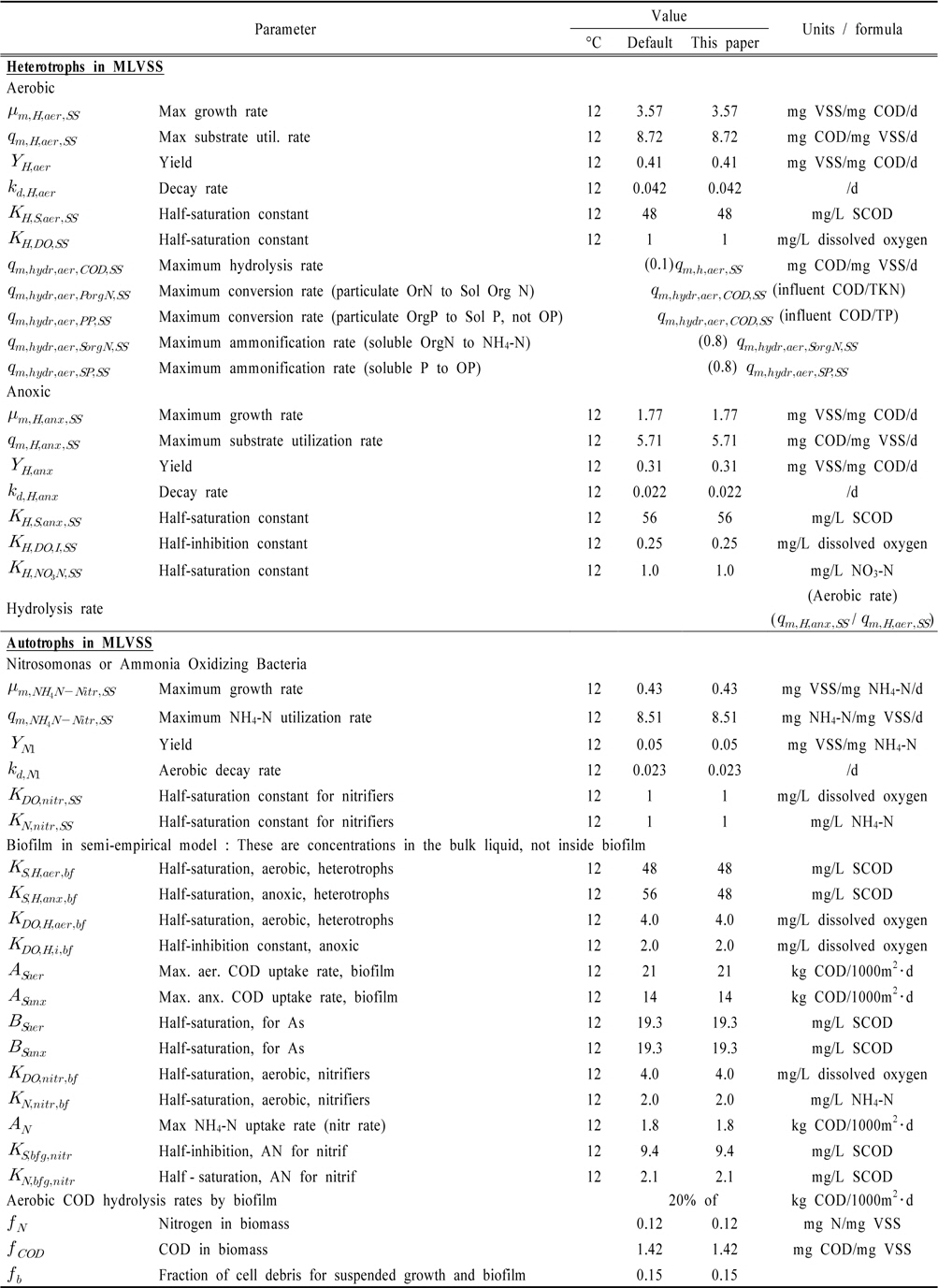

본 연구에서 적용한 준 경험모델의 독립 및 종속영향 미생물의 동력학(Kinetic) 상수들은 Sen and Randall (2008a)이 제시하고 있는 준 경험모델(semi-empirical model)의 기본값을 적용하였다. Table 3과 4는 BAF 반응조내에서의 MLVSS 및 바이오필름에 대한 준 경험 모델에 대한 프로세스를 매트릭스 형태로 나타내고 있다(Sen and Randall, 2008a). 매트릭스의 행은 입자성 물질과 용존물질에 대한 상태변수를 나타내고 있으며, 마지막 행에는 kinetic 식을 표현하고 있다. 또한, 열에는 kinetic 식에 곱해지는 계수 값들이 표현되어 있다. 공정 모델링을 위하여 매트릭스 형태로 상태변수와 반응식을 표현하는 방법은 IWA ASMs 등에서 널리 사용하고 있으며, 본 연구에서도 제시한 매트릭스를 이용하여 컴퓨터 시뮬레이션을 수행하였다. 준 경험 모델과 ASMs모델과의 차이점 중의 하나는 ASMs 모델의 경우 부유성장 미생물과 기질에 대해서만 모델에서 정의하고 있는 반면, 준경험모델에서는 바이오 필름에 대한 모델을 추가로 정의하고 있다.

Matrix showing kinetic coefficients for MLVSS in semi-empirical and biofilm models (Sen and Randall, 2008a)

Semi-empirical modeling of the biofilm equations for semi-empirical computation of biofilm flux (Sen and Randall, 2008a)

보다 정교한 수학적 모델과 준 경험모델과의 차이점은 수학적 모델의 경우에는 부착상태의 바이오필름에서의 물질전달을 상세히 정의하고 있는 반면, 준 경험 모델에서는 바이오 필름을 간략화 하여 질산화 및 탈질 미생물로 정의하고 있다. 또한, 준 경험모델에서는 여재의 형상은 이상적인 구체라고 가정하며, 여재는 수압에 의하여 형태가 변하지 않고 전체 반응조내에서 균질하다는 가정을 적용하고 있다.

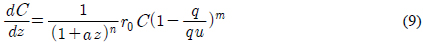

한편, Sen and Randall (2008b)은 부유물질 제거에 대한 기작은 제시하고 있지 않으므로, 여재에 의한 부유 물질 제거는 Tchobanoglous and Schroeder (1985)가 제시하고 있는 방법을 적용하였다. 여기에서는 부유물질 제거 모델은 여재가 흡착시간과 고형물 체류능에 따라 부유물이 부착되고 지연한다는 가정을 기초로 하고 있다. Fig. 1(b)는 BAF에서의 부유물질 제거를 나타내고 있다. 여재에서의 부유물질은 주로 BAF 하부에 축적되고, 축적된 부유물질은 수두 손실(Head loss)을 유발하고 일정 수두 이상 도달하게 되면 역세척을 수행한다. 이러한 운전조건에 기초하여 고형물 제거모델에 대한 보정은 운전기간 중의 유입, 유출 SS 농도 및 2 ~ 4일 주기의 역세척 기간(backwashing period)를 고려하여 식 (9)의 계산식을 통해 모델링 인자를 보정하였다.

여기서,

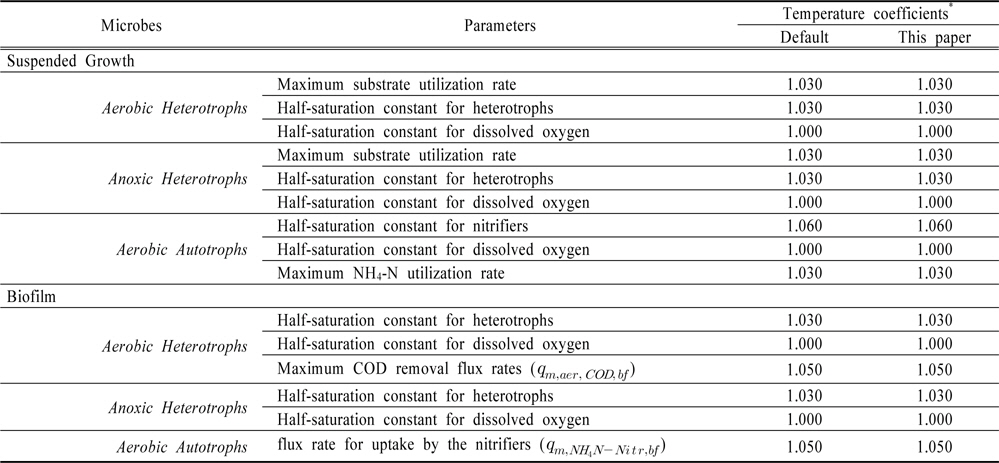

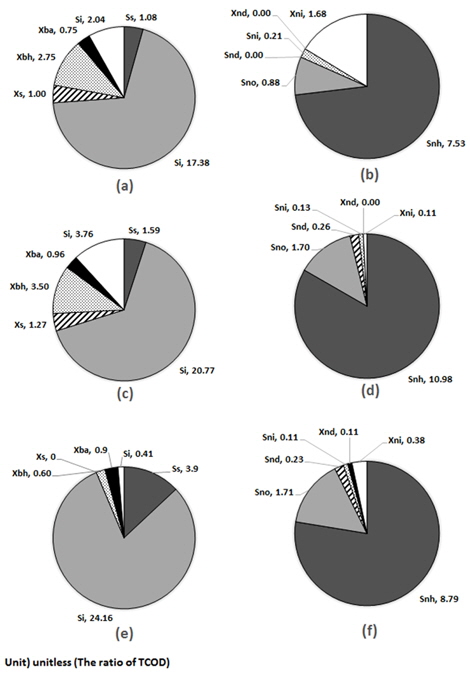

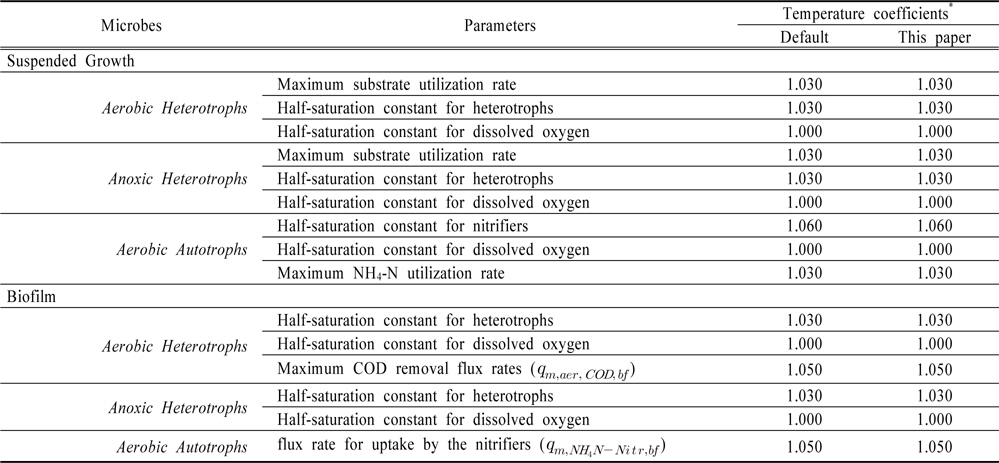

본 연구의 모델링에 적용된 유입수 성상 분율(Influent fraction)은 COD의 경우 ASM1 의 유입수 성상 분율을 수정하여 적용하였다(Henze, 2010). COD는 Ss (Readily biodegradable substrate), Si (Inert soluble organic matter), Xs (Slowly biodegradable substrate), Xbh (Heterotrophs), Xba (Autotrophs), 그리고 Xi (Inert particulate organic matter)로 구분하였고, 질소는 Snh (Ammonia-nitrogen), Sno (Nitrate-nitrogen), Snd (Soluble biodegradable organic nitrogen), Sni (Soluble non-biodegradable organic nitrogen), Xnd (Particulate biodegradable organic nitrogen), 그리고 Xni (Particulate non-biodegradable organic nitrogen)로 구분하여 적용하였다(Table 5). 또한 준 경험 생물막 모델에서 사용된 온도영향계수는 Table 6에 정리하여 나타내었다.

Values of coefficients measured in pilot study and the default values for the semi-empirical model (Dold, 1991; Hem et al., 1994; Marais and Ekama, 1976; Sen and Randall, 2008a; Wentzel et al., 1991)

Temperature coefficients in semi-empirical biofilm model (Odegaard et al., 1994; WEF, 2010)

2.3. BAF 모델링 시뮬레이터 및 준경험 모델 프로그래밍

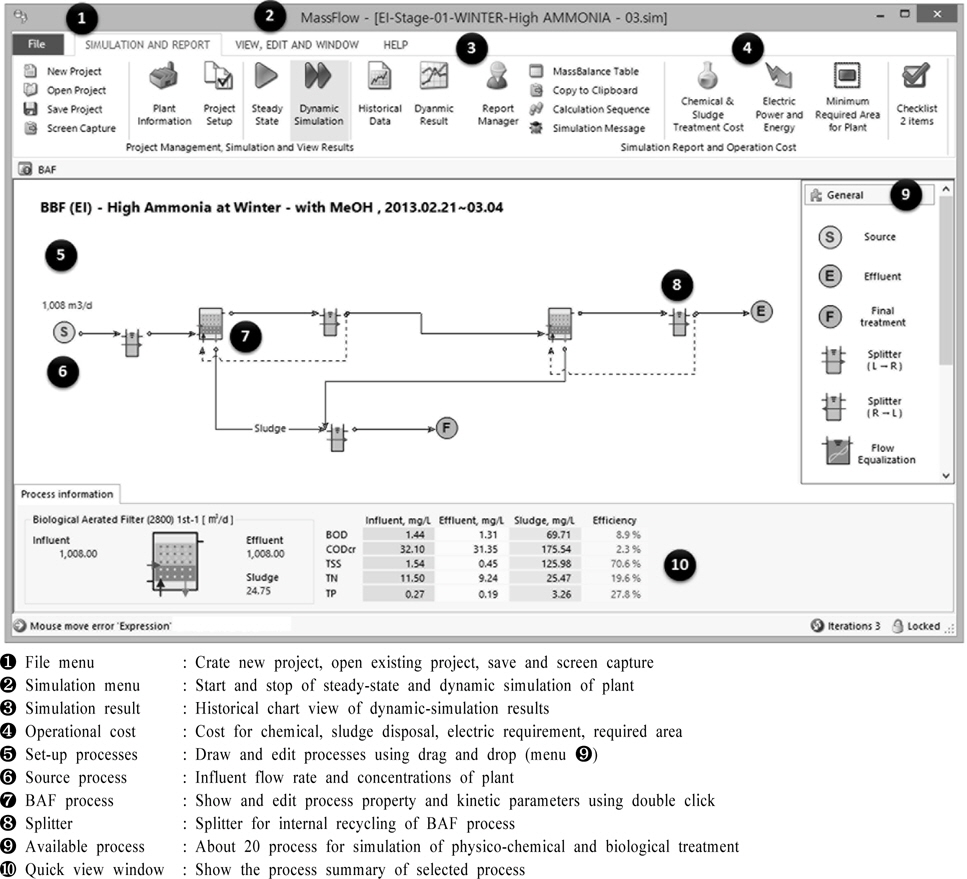

준 경험 모델이 수학적 모델에 비하여 상대적으로 덜 복잡하지만 많은 수학함수를 반복적인 방법에 의해 계산하여야 하므로 본 연구에서는 상용 시뮬레이터를 이용하였다. 본 연구에 사용된 시뮬레이터는 MassFlowTM (Fig. 2)로써 ASM No.1 등 다양한 부유성장 공정 및 물리화학적 처리공정을 정적 및 동적으로 모의할 수 있다. MassFlowTM 는 마이크로소프트 윈도우 XP 이상에서 운영가능하며 생물학적 영양소 제거공정을 포함한 약 20여 가지의 하수처리공정을 모사할 수 있다.

MassFlowTM는 화면 상단에 파일 입출력, 시뮬레이션 수행 및 결과 조회 버튼이 위치하고 있으며(Fig. 2), 오른쪽 화면에 위치하고 있는 공정을 마우스 드래그 앤 드롭으로 사용자가 원하는 공정을 구성할 수 있도록 구성되어 있다. 화면 중앙의 공정을 더블클릭하여 각각의 공정 시뮬레이션 결과를 조회할 수 있으며, 시뮬레이션 결과를 텍스트 혹은 마이크로소프트 엑셀로 출력할 수 있다.

본 연구에서는 BAF 공정 시뮬레이션을 위하여 준 경험 모델을 프로그래밍 하여 MassFlowTM 에 추가하였다. MassFlowTM 에 준 경험 모델 기능을 추가하기 위하여 마이크로 소프트사의 Visual Studio.NET(VB.NET)을 이용하여 주요 기능을 클래스(Class)로 작성하였다. 준 경험 모델 시뮬레이션을 위하여 주요 기능을 클래스화 하는 경우 프로그램 개발시 생산성이 향상되고, 연산속도를 향상 시킬 수 있는 장점이 있다. 준 경험모델에 사용되는 복합변수(Composite variables) 및 상태변수(State variables)는 ASM No.1과 같은 클래스를 사용하였고, 입출력 결과는 XML (eXtensible markup language)로 저장함으로써 타 프로그램과의 호환성을 고려하였다. 프로그래밍 결과의 디버깅 및 검증을 위하여 마이크로 소프트엑셀로 작성된 준경험 모델의 결과와 비교하였다. 작성된 준 경험 모델 클래스는 BAF 공정에서 각 레이어 별로 정상상태에 도달할 때까지 반복계산을 수행하도록 프로그래밍 하였다.

Sen and Randall (2008a, 2008b)이 제시하고 있는 준경험 모델의 경우 여재에 의한 물리적인 부유물질 제거를 위한 모델은 제공하지 않기 때문에 Tchobanoglous and Schroeder(1985)가 제시하고 있는 부유물질 제거 모델을 준경험 모델에 결합하여 프로그래밍 하였다. 시뮬레이션 결과를 조회하기 위하여 시뮬레이션 결과를 테이블 및 히스토리컬 차트로 표시할 수 있도록 기능을 추가하였으며, Kinetic 상수 및 반송율을 조절하기 위한 사용자 인터페이스를 구현하였다.

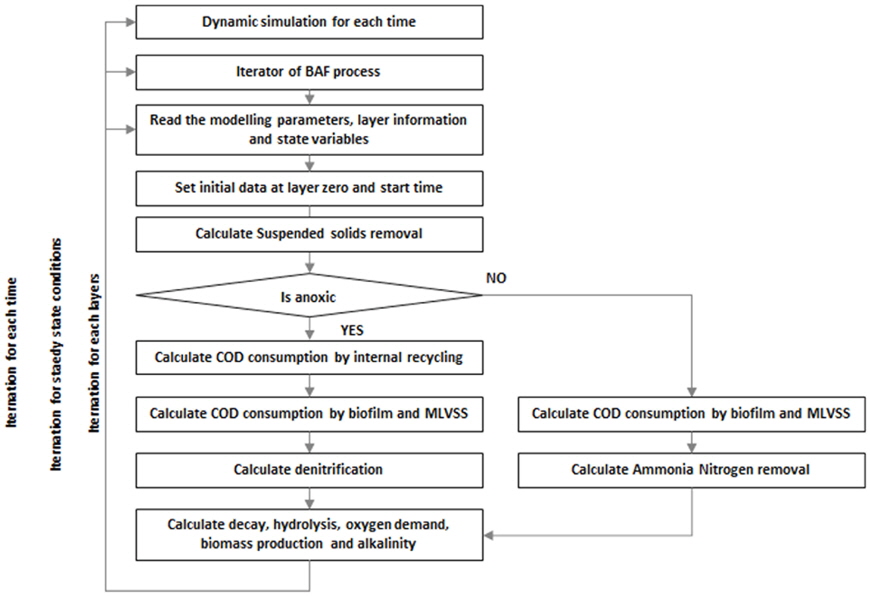

MassFlowTM 에서 BAF 공정 시뮬레이션을 위한 과정은 Fig. 3에서와 같이 총 3개의 반복 수행과정(Iteration)을 포함한다. 가장 안쪽 반복 수행법은 BAF의 층들(Layers)에 관한 것으로 무산소조와 호기성 조건에 따라 COD(Chemical oxygen demand) 제거, 질산화 및 탈질화 등의 계산을 수행한다. 또한 BAF 공정이 정상 조건(Steady-state)으로 수렴하기 위한 반복 수행과정이 포함되어 있으며, 가장 외부의 반복 수행 과정에서는 시간의 변화에 따른 전체 BAF 공정의 유출수 수질을 시뮬레이션 하였다. 본 연구에서는 파일럿 플랜트에 설치된 3개의 BAF 공정을 각각 25개의 층으로 구분하여 정상상태 시뮬레이션을 수행하였다. 또한 정상 상태의 시뮬레이션 결과를 이용하여 보정(Calibration) 하였고, 전체 운전기간에 대하여 동적 시뮬레이션을 수행하였다.

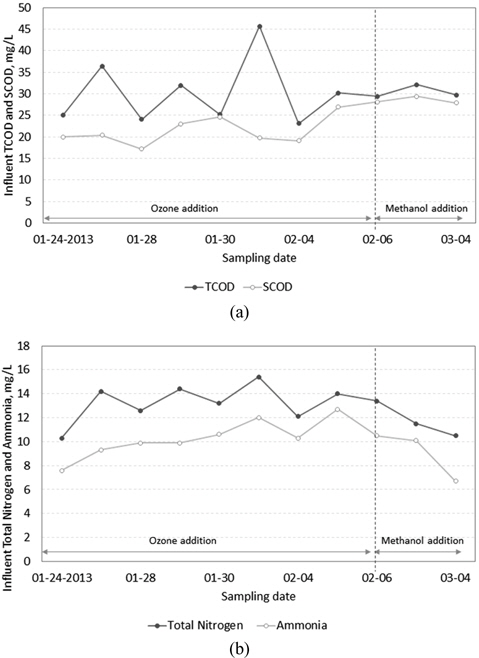

운전기간 중 유입하수의 성상은 시기별로 다소 차이를 보이고 있다(Fig. 4). 이는 BAF로 유입되는 하수가 선행 공정인 SBR(Sequencing batch reactor) 공정의 처리수이며, SBR 공정의 처리효율에 따라 유입하수의 성상에 차이가 발생하고 있기 때문이다. 유입-무산소-호기-침전-배출-휴지 공정으로 운영되는 SBR 공정은 유기물질의 경우에는 처리수 특성상 난분해성 유기물질과 동절기 낮은 수온으로 인하여 선행 공정인 SBR 처리수의 암모니아이온성 질소 농도가 높은 것이 특징이다.

Fig. 5는 각 운전기간별로 BAF 유입수 내 유기물질과 질소의 성상을 나타낸 것으로, 유입수 TCOD는 평균 30mg/L, SCOD는 23.6mg/L, 총질소는 12.8mg/L, 암모니아이온성 질소는 9.9mg/L로 분석되었다. 유입수의 질소 중 암모니아이온성 질소의 농도가 9.9mg/L로 높은데, 이는 동절기 수온저하로 인하여 선행공정인 SBR 공정의 질산화 효율이 낮아졌기 때문이다. 유입성상 중 측정이 용이한 Ss, Si, Snh, Sno 등은 실험을 통하여 측정하였고, 상대적으로 농도가 낮고 측정이 어려운 항목들은 운전기간 중 농도 분율이 일정하다고 가정하였다. 유입수 중 총부유성 고형물(Total suspended solid; TSS)은 전체 운전기간 동안 약 5 mg/L 이하로 매우 낮게 유입되었고 미측정 기간 동안의 유입수 TSS는 benchmark simulation model(Alex et al, 2008)에서 제시하고 있는 방법을 이용하여 추정하였다. 모델링에 필요한 입력자료와 BAF 운전조건을 설정한 후 MassFlowTM를 이용하여 정상상태 시뮬레이션을 수행하였고, 전체 운전기간에 대하여 동적 시뮬레이션을 수행하였다. MassFlowTM를 이용하여 3개의 BAF 와 오존 공정을 약 20일 동안 시뮬레이션하기 위하여 소요되는 시간은 Core-i7 CPU를 탑재한 컴퓨터에서 약 1초 가량 소요되었다.

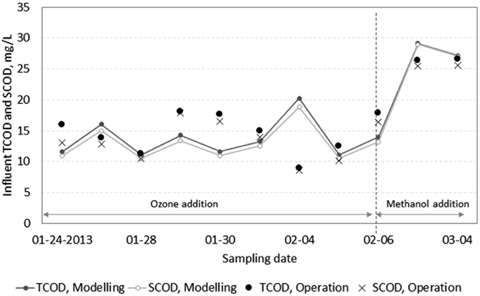

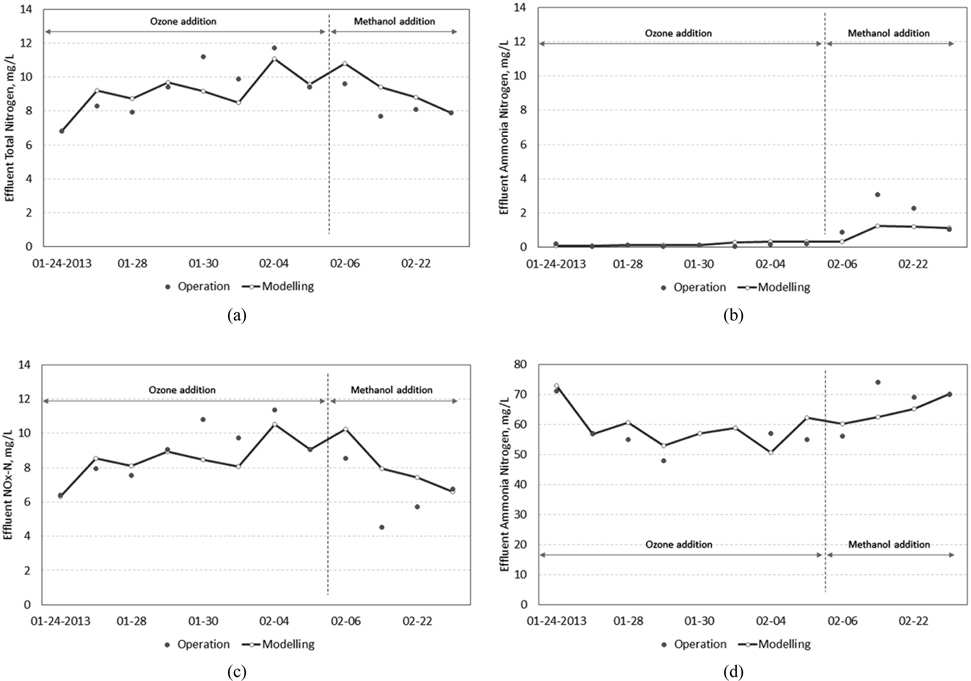

2013년 1월~ 3월(약 2개월) 동안의 동절기 운전결과를 이용하여 처리수의 COD 및 처리수의 총질소와 알칼리도를 예측한 결과는 다음과 같다(Fig. 6-7). 유출수 시료 채취를 통하여 실측된 처리수의 TCOD(Total COD)는 8.9 ~ 26.6 mg/L (평균 16.7 mg/L)이였으며, 모델링 결과는 11.8 ~ 29.1 mg/L (평균 16.3 mg/L, 평균오차 21%)로 예측되었다(Fig. 6(a)). SCOD(Soluble COD)의 경우 실측치는 8.6 ~ 32.5 mg/L(평균 16.9 mg/L)이였으며, 모델링 결과값은 11.1 ~ 29.1 mg/L (평균 16.3 mg/L, 평균오차 20%)로 나타났다(Fig. 6(b)). 실측결과와 모델링 결과와의 차이는 유입수 중의 Si 농도차이에 기인하는 것으로 판단된다. 본 연구에서 사용된 유입수는 SBR 공정의 처리수로, 대부분의 생물학적으로 쉽게 분해가능한 탄소원(readily biodegradable COD; rbCOD)이 제거된 상태이기에, Si가 유입 COD의 약 65 ~ 70%로 가장 큰 비중을 점유하고 있다. 본 연구에 적용한 준 경험 모델에서는 유입수의 Si 농도 분율을 일정하다고 가정하였다. 처리수 총질소의 경우의 실측치는 6.8 ~ 11.7 mg/L (평균 9.1 mg/L)였으며, 모델링 결과는 6.8 ~ 11.1 mg/L (평균 9.1 mg/L, 평균오차 8.1%)로 나타났다(Fig. 7(a)). 처리수의 NOx−−N 농도의 경우, 실측치와 모델링 결과는 각각 5.7 ~ 11.4 mg/L (평균 8.5 mg/L), 6.3 ~ 10.5 mg/L (평균 8.4 mg/L, 평균오차 10%)이었다(Fig. 7(b)). 암모니아이온성 질소의 경우, 실측치는 0.04 ~ 2.3 mg/L (평균 0.5 mg/L), 모델링 결과는 0.1 ~ 1.2 mg/L (평균 0.4 mg/L, 평균오차 48%)이었다(Fig. 7(c)). 처리수 알칼리도의 경우 실측치는 48 ~ 71mg/L as CaCO3 (평균 60mg/L)였으며, 시뮬레이션 결과는 51 ~ 73mg/L as CaCO3 (평균 61mg/L, 평균 오차 23%)로 실측치와 유사한 결과를 나타내었다(Fig. 7(d)).

암모니아이온성 질소의 경우 처리수 평균 농도를 20%이내에서 예측 가능하였으나, 전체 기간에 대한 평균오차는 48%로 다소 크게 나타났는데, 이는 처리수 중의 낮은 암모니아이온성 질소농도로 인한 실험 분석오차에 영향을 받았던 것으로 예상된다. 전반적으로 유기물과 마찬가지로 본 연구에서 시뮬레이션 된 예측치가 실제 운전 실측치와 상당히 유사한 농도 변화를 예측 하는 것으로 판단된다.

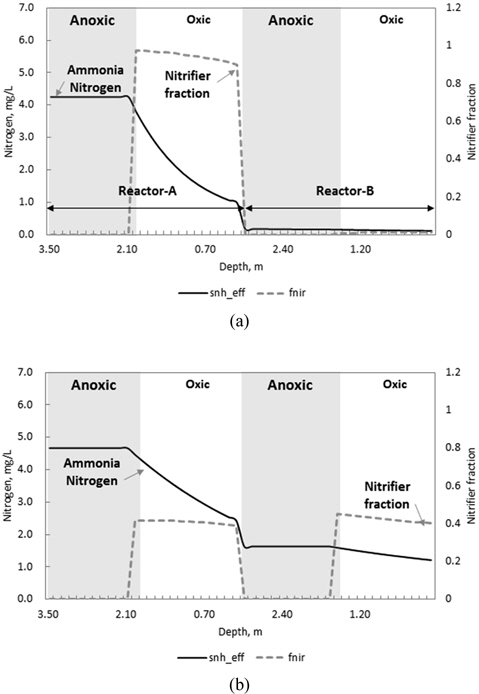

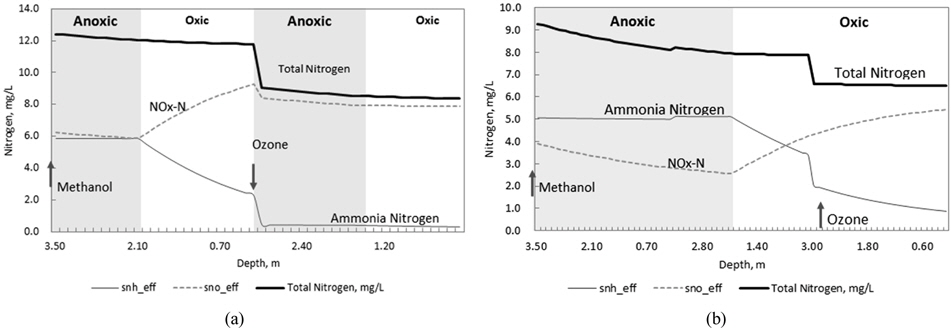

Fig. 8은 BAF에 메탄올 주입 유무에 따른 질산화 미생물 분율 및 암모니아이온성 질소 농도 변화를 반응조 깊이 별로 시뮬레이션 한 결과이다. 메탄올을 주입하지 않았던 첫번째 운전기간(Fig. 8(a))의 경우 첫 번째 호기조에서의 질산화 미생물 분율이 0.90 ~ 0.97 (평균 0.94)로 매우 높게 나타났으나, 메탄올을 주입하는 세 번째 운전기간(Fig. 8(b))의 경우에는 0.39 ~ 0.41 (평균 0.41)로 상대적으로 낮게 나타나고 있다. 이는 첫 번째 운전기간의 경우 유입수의 낮은 유기물질 농도로 인하여 질산화가 유리한 반면, 세 번째 운전기간의 경우에는 메탄올 주입에 따른 높은 유기물질 농도로 인해 독립영양 미생물에 의한 질산화 미생물의 성장조건이 악화되었기 때문으로 판단된다. 따라서 메탄올 주입시에는 유기물질로 인한 질산화 방해를 최소화하기 위하여 메탄올 주입량 조절 또는, 무산소조의 부피를 크게 하여 무산소조에서 유기물 소모가 증가되도록 유도할 필요가 있다.

Fig. 9는 처리수 부유물질(TSS) 농도를 시뮬레이션 한 결과로 전 기간에서 0.7 mg/L 이하로 나타났으며(Fig. 9(a)), 이는 실측치(1.0 mg/L 이하)와 유사한 결과이다. BAF 반응조내의 단위 부피당 고형물질 함량(qua)은 반응조 A 하부에서 0.26 ~ 0.92 (평균 0.55)로 높게 나타났으며, 반응조 B에서는 0.14 ~ 0.59 (평균 0.34)로 나타났다. 단일 반응조(반응조 A)에서도 상부에서는 0.03 ~ 0.1 (평균 0.06)로 원수가 유입되는 반응조 A 하부에 비하여 낮은 값을 보이고 있다(Fig. 9(b)). 시뮬레이션 된 결과를 이용하여 BAF내에서 TSS가 제거되는 양을 분석한 한 결과, BAF 하부 약 20% 깊이에서 유입되는 TSS의 약 48 ~ 50% (평균 49%)가 제거되었다. 이러한 결과는 BAF 하부에서 포획된 고형물질로 인하여 수리학적 손실 수두 증가량의 약 50%를 유발하고 있음을 의미한다. 이러한 시뮬레이션 결과는 향후 역세척 운영방안을 마련하는 데 활용할 수 있다고 판단된다. 예를 들어 BAF 반응조가 직렬로 2개 이상 연결되어 있는 경우, 유입수가 유입되는 첫번째 BAF는 높은 고형물 부하로 인하여 손실수두 증가율이 높으므로 역세척 주기를 짧게 운영하고, 고형물 부하가 낮은 두번째 BAF는 역세척 주기를 길게 운영할 필요가 있다.

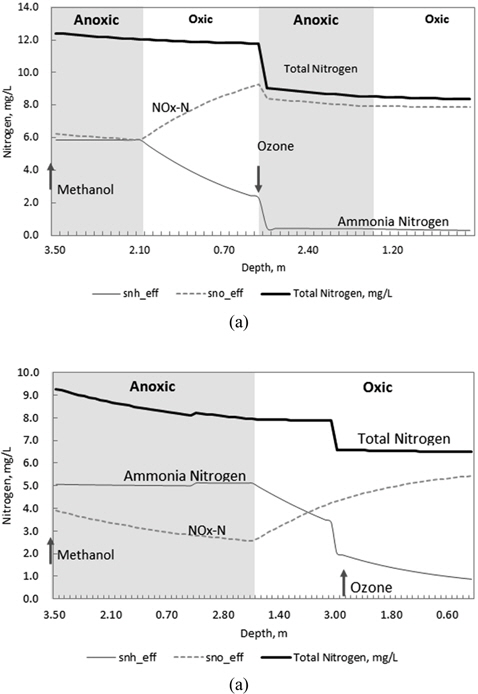

현재 운영 중인 BAF 공정을 급격히 변화하는 유입부하에 효과적으로 대응하고, 오존 주입으로 인한 높은 용존산소 농도에 의한 생물학적 탈질 방해를 최소화 할 필요가 있다. 또한 운영 중인 실제 공정을 변경하여 분석하는 과정은 많은 비용과 시간이 소요되므로, 시뮬레이션 활용이 공정개선을 위한 경제적인 대안 중의 하나이다. 본 연구에서는 개발된 준 경험 모델을 이용하여 현재의 BAF 공정을 개량하는 방안을 제시하였다. 현재의 시스템은 Fig. 10(a)와 같다.

오존 추가에 따른 탈질 방해를 최소화하기 위하여 BAF-B는 탈질 없이 질산화 공정만으로 운전하는 것으로 시뮬레이션 하였다(Fig. 10(b)). 내부반송의 경우에도 변경된 운전조건에 따라 BAF-A2에서 BAF-A1으로 연결된 배관을 BAF-B에서 BAF-A1으로 연결하였다. BAF-B의 용존산도농도의 경우 낮은 유기물질 농도를 고려하여 기존 용존산소 농도인 7 ~ 8 mg/L에 비하여 20 ~ 30% 낮게 유지하는것으로 시뮬레이션 하였다. 나머지 내부반송, 메탄올, 오존주입 조건, 유입수 양과 질은 동일한 조건으로 설정하였다.

Fig. 11은 현재 운영 중인 BAF 공정 (a)과 개선된 BAF 공정 (b)간의 처리성능을 시뮬레이션을 통해 서로 비교 분석한 결과이다. 개선된 BAF 공정으로 운전하는 경우 기존운전방법에 비하여 처리수 평균 총 질소 농도가 8.4 mg/L에서 6.5 mg/L로 약 23% (Period-2 기준) 가량 개선되는 것으로 예측되었다. 이는 간헐적으로 탈질 조건이 형성되는 기존 공정에 비해 무산소 조건이 일정하게 조성됨으로써 오존 주입에 따른 용존 산소 영향을 감소시켰기 때문이라고 판단된다.

BAF 공정은 국내에서 2차 처리수의 후탈질 및 추가적인 부유물질 제거를 위하여 주로 적용되고 있다. 국내 대부분의 엔지니어링 회사의 경우 짧은 설계기간 및 설계비용으로 인하여 공법사의 자료에만 의존하여 설계를 수행하고 있는 실정이다. 검증된 시뮬레이션 기법을 이용하는 경우 시간 및 비용 측면에서 유리하며, BAF 공정으로 유입되는 하수의 성상을 병행하여 분석하는 경우 보다 신뢰성 높은 시뮬레이션 결과를 얻을 수 있다.

시뮬레이션 결과를 활용하여 설계를 수행하는 경우 메탄올 주입량, 내부반송율, 체류시간, 역세척 주기 등을 합리적으로 검토하고 결정 할 수 있는 대안이 될 수 있으며, 유지관리비 및 건설비용을 절감 할 수 있을 것이다.

또한, BAF 시뮬레이션을 통하여 계절별로 변화하는 운전조건에 따라 보다 효율적인 BAF 운전제어가 가능함을 시사하고 있다. 또한, 유입수질이 급격히 변화하는 경우에 현장 SCADA (Supervisory Control and Automation) 시스템과 통신이 가능한 시뮬레이션 프로그램을 컴퓨터에 탑재하여 여러 현장 데이터를 실시간으로 수집 하여 BAF 공정을 보다 안정적으로 운영 제어가 가능할 것으로 판단된다.

본 연구에서는 준 경험 모델(Semi-empirical model)을 이용하여 생물학적 2차 처리수를 유입원수로 하는 BAF 공정의 처리성능을 평가하였고, 다음과 같은 결과를 얻을 수 있었다.

1) BAF 공정 시뮬레이션을 위하여 준 경험 모델과 여과 모델을 결합하여 시뮬레이션을 수행하는 프로그램을 개발하여 기존 상용 프로그램에 추가하였다. 2) 준 경험모델을 이용한 시뮬레이션 프로그램은 25개의 레이어로 구성된 3개의 BAF 공정을 단시간(약 1초 이내)에 모의 가능하였다. 3) 준 경험 모델을 통해 파일럿 규모의 BAF 처리수질 예측결과 유기물질의 경우 표준오차로 TCOD 21%, SCOD 20% 범위에서 예측 가능하였다. 4) 질소 및 알칼리도의 경우에는 표준오차로 총질소 8.1%, NOx-N 10%, 알칼리도 23% 범위에서 예측 가능하였다. 5) 운전단계에서 준 경험모델을 이용하여 BAF 공정의 성능개선을 위한 방안으로 활용 할 수 있으며, 설계 단계에서는 설계 시간의 단축 및 운전조건의 결정을 위한 도구로 활용 할 수 있을 것으로 판단된다. 6) 공공하수처리시설의 처리수질은 점차 강화되고 있으며, 3차 처리공정이 지속적으로 도입되고 있다. 3차처리를 위한 BAF 공정 설계시 유출입 수질이 상대적으로 낮기 때문에 분석오차가 크게 발생 할 수 있으며, 시뮬레이션 결과에 영향을 줄 수 있다. 따라서, 보다 신뢰성 높은 BAF 공정 설계 및 시뮬레이션을 위해서는 저농도 하수에 대한 분석방법 개선과 이에 대한 연구가 필요할 것이다. 7) 부유성장 모델의 경우 모델의 개발과 검증을 위하여 BSM(Benchmark Simulation Model)이 개발되어 있으나, BAF 공정의 경우 BSM 모델과 같이 검증할 수 있는 모델이 개발되어 있지 않기 때문에, 모델 개발시 많은 실험 분석을 필요로 한다. 도시하수 처리를 위한 BAF 모델 개발의 활성화를 위한 운전자료 축적과 이를 활용한 검증 모델의 개발이 필요할 것이다.