본 연구에서는 고수분 저등급 석탄을 저수분 석탄으로 만들기 위하여 실험실 규모의 회분식 스팀 유동층 건조기를 사용하여 수분이 약 26%함유된 인도네시아산 저등급 석탄을 5% 이하로 건조하였다. 일반적으로 이산화탄소 포집 및 저장기술(carbon capture and storage, CCS)은 CO2를 재생하는 공정에서 100~150℃ 의 스팀과 CO2혼합가스를 배출한다. 이때 배출되는 가스의 열을 사용하여 저등급 석탄을 건조하는 것이 본 연구의 최종 목적이다. 이를 위하여 본 연구에서는 건조의 열원으로 스팀을 사용하고, 유동화 가스는 CO2를 사용하여 저등급 석탄을 건조하였다. 연구에 사용한 스팀의 유량은 0.3~1.1 kg/hr, 온도는 100~130℃, 석탄의 층높이는 9~25 cm로 변화시켰다. 건조 후 석탄의 특성 변화는 공업분석, 발열량분석 그리고 입자크기 분석을 통하여 확인하였다. 변수 실험을 수행한 결과 원탄의 건조속도는 스팀의 유량과 온도가 증가함에 따라 증가하였고, 층높이가 감소할수록 건조속도가 증가하였다.

In this study, Indonesia low rank coal, which has moisture content of around 26%, is dried less than 5% by using a laboratory-scale (batch type) steam fluidized-bed dryer in order to produce the low-moisture, high rank coal. Normally, CCS (carbon capture and storage) process discharges CO2 and steam mixture gas around 100-150℃ of temperature after regeneration reactor. The final purpose of this research is to dry low rank coal by using the outlet gas of CCS process. At this stage, steam is used as heat source for drying through the heat exchanger and CO2 is used as fluidizing gas to the dryer. The experimental variables were the steam flow rate ranging from 0.3 to 1.1 kg/hr, steam temperature ranging from 100 to 130 ℃, and bed height ranging from 9 to 25 cm. The characteristics of the coal, before and after drying, were analyzed by a proximate analysis, the heating value analysis and particle size analysis. In summary, the drying rate of low rank coal was increased as steam flow rate and steam temperature increased and increased as bed height decreased.

석탄은 약 120년간 사용할 수 있는 양이 묻혀 있는 것으로 알려져 있으며, 이는 석유의 3배, 천연가스의 2배에 해당하는 양이다. 그러나 최근 들어 석탄의 가격이 상승함에 따라 석탄 수급에 큰 차질이 생기고 있다. 한국의 석탄 사용량은 2010년 세계 석탄소비의 2.1%를 차지하며 9번째로 많은 석탄소비국으로 일본, 중국에 이은 세계 3위의 석탄 수입국이다[1]. 앞으로도 아시아권에서의 석탄소비가 지속적으로 증가할 것으로 예상되어 저등급 석탄으로 분류되는 갈탄 및 아역청탄 등의 품질을 향상시키는 연구가 활발하게 진행 중이다. 저등급 석탄의 경우에는 석탄 매장량의 절반을 차지할 정도로 매장량이 풍부하고 매장 지역이 골고루 분포하고 있기 때문에 장기간 동안 안정적인 공급이 가능하며 가격도 고등급 석탄의 1/3수준이다[2]. 그러나 저등급 석탄은 수분함량이 높아 단위무게 당 발열량이 낮기 때문에 발전소에 직접적으로 사용할 경우 발전효율 저하를 야기한다. 또한 자연발화의 가능성이 높기에 장기 보관이나 수송에 큰 문제점을 가지고 있다[3].

이러한 문제점을 해결하기 위한 저등급 석탄의 활용 방안으로는 석탄 가스화, 석탄 열분해 그리고 석탄 건조가 있다. 석탄 가스화와 석탄 열분해의 경우 공정에서 발생하는 가스와 타르를 사용하기에 석탄 연소시 발생하는 오염 물질 배출을 방지할 수 있다.[4] 다음으로 수분 건조를 통한 저등급 석탄의 고품위화의 경우 저등급 석탄을 건조하게 되면 석탄 내의 수분이 감소하여 상대적으로 석탄의 무게 대비 높은 발열량을 가지게 된다. 따라서 건조된 석탄은 기존의 저등급 석탄에 비해 높은 보일러 연소 효율을 가지며, 운송비를 절감할 수 있고 발전소에서 연소 시에도 배출가스를 적게 배출하게 된다. 많은 연구자들이 저등급 석탄의 고품위화를 위한 연구를 활발히 진행하고 있으며, 저등급 석탄을 건조시키기 위한 방법으로는 회전하는 원통형 건조기를 이용하는 로터리 건조, 건조기 하부에서 고온의 가스를 주입하여 피 건조물을 유동화 시키는 유동층 건조, 미분상의 입자를 건조기 내부에서 열풍에 실어 보내 건조시키는 기류건조, 과열증기를 이용한 과열증기건조가 있으며 이외에도 로터리-튜브(rotary-tube), 챔버(chamber), 밀(mill) 타입 등이 있다[5]. 이에 대한 연구로 Lisboa et al.[6]은 로터리 건조기의 구조변화에 따른 입자의 체류 시간과 방정식을 통해 구한 결과를 비교하여 최적의 값을 도출하는 실험을 하였다. Levy et al.[7]은 기포유동층을 이용하여 주입 가스의 온도 및 유속에 따른 석탄 건조속도와 시뮬레이션(simulation)을 통한 건조에 관한 연구를 하였고, Kim et al.[8]은 기류건조기를 이용하여 가스의 온도와 유속, 석탄의 입자크기에 따른 고수분 석탄의 건조 특성을 연구하였다. 또한 건조된 석탄에 대하여 장기간의 보관이나 수송을 위한 안정화 기술도 연구중이다. 대표적인 안정화 기술로는 바이오 매스와 함께 혼합한 후 건조를 시켜 수분의 재흡착을 방지하는 기술[9]과 기화된 탄화수소를 건조된 석탄에 흡착키는 기술이 있다[10].

현재 개발 중인 기술 중 가장 상용화가 유력한 기술로는 유중슬러리를 이용한 일본의 UBC (upgraded brown coal)공정[11]과 기류건조를 이용한 호주의 BCB (binderless coal briquettes)공정[12], 스팀유동층을 이용한 독일의 WTA (fluidizedbed drying with internal waste heat utilization)공정[13]이 있다. 여러 건조 방법 중에서 스팀의 경우 공기보다 높은 열량을 가지고 있고 열전달계수 또한 공기에 비해 높아 석탄의 건조에 적합하다.

이번 실험에 사용한 유동층 기술은 산업적으로 많이 사용되는 방법으로 일반적으로 열풍을 주입하여 피 건조물을 건조시키는 방법으로 기체와 피 건조물간의 접촉 면적이 넓고 교반이 활발히 일어나 석탄 건조에 매우 유리한 방법 중 하나이다. 유동층 기술은 건조 이외에도 유동층 연소 보일러, 석탄 가스화, 이산화탄소 포집 및 저장기술(carbon capture and storage, CCS)공정에도 사용이 된다.

그리고 2005년 발효된 교토의정서(kyoto protocol)에 의해 한국 또한 2013년부터 2017년까지 의무적으로 온실가스 배출량을 감축하여야 한다. 이를 실행하기 위한 방안 중에 하나로 CCS가 있다. CCS 공정은 발전소에서 발생하는 배출가스중에 CO2를 포집하여 저장하는 기술이다. CCS공정은 연소 전 포집(pre-combustion capture), 연소 후 포집(post-combustion capture), 순 산소 연소(oxy-fuel combustion)로 구분되며, 이중연소 후 포집 공정은 습식과 건식, 막 분리 공정으로 분류된다. 건식 CCS공정에서는 1차적으로 흡수 탑에서 CO2를 흡수제를 통하여 흡수하고 나머지 가스를 배출한 후 2차적으로 재생 탑에서 흡수제에서 CO2를 분리시켜 배출하게 된다[14]. 이때 재생 탑에서 배출되는 배출가스의 성분은 100~150 ℃가량의 CO2와 스팀으로 배출된다. 이렇게 배출되는 고온의 CO2와 스팀을 석탄 건조에 사용할 경우 CCS공정에서는 에너지의 효율적 이용으로 경쟁력이 높아지고, 석탄 건조공정에서는 양질의 에너지를 얻을 수 있다는 장점이 있다. 또한 건조된 석탄을 발전소에서 바로 사용할 수 있다는 장점이 있다. 따라서 최종적으로는 CCS공정에서 발생하는 배가스를 이용하여 유동층 건조를 통한 저등급 석탄의 고품위화를 할 계획이며, 이번 실험에서는 스팀을 건조 열원으로, CO2를 유동화 가스로 사용하여 실험 하였다.

스팀의 경우 주로 곡물[15], 판형 물질[16] 그리고 석탄 등의 건조에 사용되고 있으며, 스팀을 이용한 고수분 저등급 석탄의 유동층 건조는 Liu et al.[17]이 스팀유동층 공정에서 평균 수분함량과 유속, 온도 등 변수에 따른 에너지 소비 효율에 따른 시뮬레이션, Tahmasebi et al.[18]이 유동층 건조공정에서 스팀, 질소 그리고 열풍 사용에 따른 저등급 석탄의 화학적 구조의 변화에 대한 연구를 하였으며, Bongers et al.[19]은 건조 조건에 따른 저등급 석탄의 기공크기 변화에 대한 연구 등 많은 연구가 이루어지고 있다.

본 연구에서는 실험실 규모의 스팀 유동층건조기를 사용하여 스팀의 유량 및 온도, 석탄의 층높이 등의 변수가 건조 속도에 미치는 영향을 파악하였다.

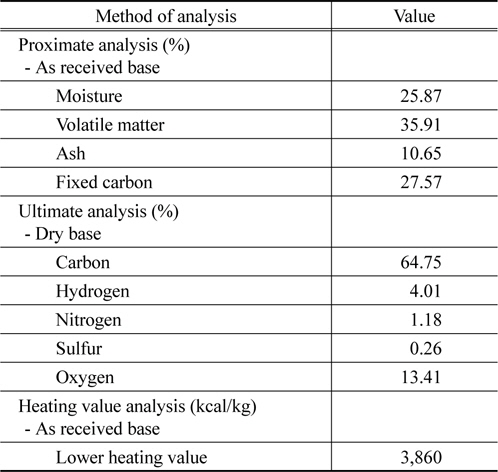

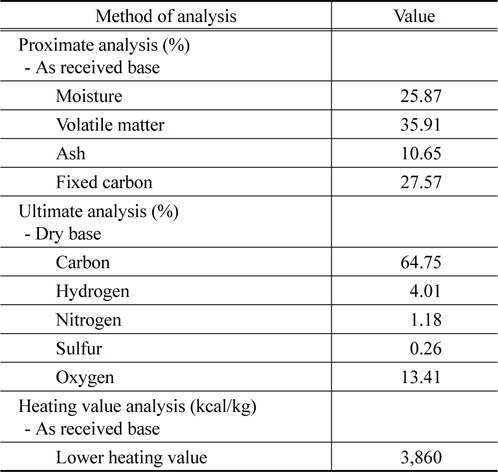

본 실험에서는 고수분 저등급 석탄인 인도네시아산 아역청탄을 사용하였다. 실험에 사용한 석탄의 공업분석, 원소분석, 발열량분석 결과를 Table 1에 나타내었다. 공업분석결과 석탄의 수분함량은 25.87%, 회분은 10.65%, 휘발분은 35.91%, 고정탄소는 27.57%이며, 원소분석결과 탄소함량 64.75%, 수소4.01%, 질소 1.18%, 산소 13.41%, 유황분 0.26%로 나타났다. 발열량은 도착시료기준으로 3,860 kcal/kg이다.

[Table 1.] Physical properties of high-moisture, low-rank Indonesian sub-bituminous coal

Physical properties of high-moisture, low-rank Indonesian sub-bituminous coal

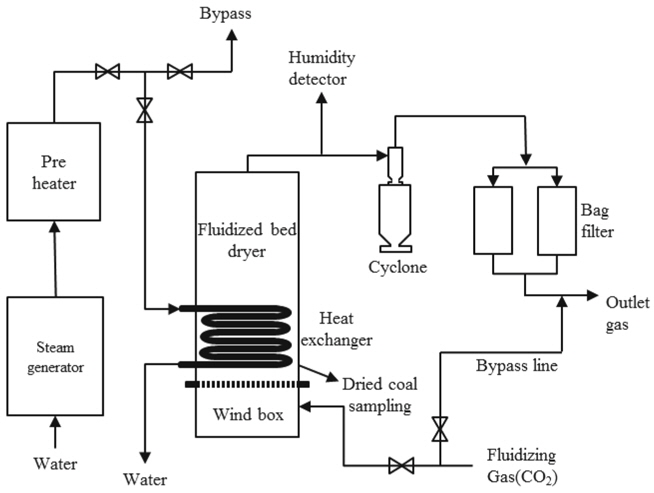

Figure 1에 고수분 저등급 석탄을 건조하기 위한 회분식 스팀 유동층 건조기의 공정도를 나타내었다. 실험 장치는 크게 스팀을 공급하기 위한 증기 발생기(steam generator)와 스팀의 온도를 제어하기 위한 예열기(pre heater), 스팀의 열을 건조기로 전달하기 위한 열교환기(heat exchanger), 가스의 유량을 조절하기 위한 질량유량계(mass flow controller, MFC), 고수분 저등급 석탄의 건조가 이루어지는 유동층 건조기, 비산되는 미분을 포집하기 위한 사이클론(cyclone)과 백 필터(bag filter) 등으로 구성되어 있다. 스팀 유동층 건조기의 크기는 가로 80 mm, 세로 80 mm, 높이는 500 mm 이고, 건조기의 하단에는 금속분산판이 설치되어 유동화가스가 건조기 내에 균일하게 공급될 수 있도록 하였다. 그리고 건조기 하단에는 건조된 석탄을 배출하기 위한 밸브를 설치하였다. 유동층 건조기내의 압력과 온도측정은 열전대(thermocouples)와 압력계를 설치하여 실시간으로 측정하였다. 열전대는 분산판위 50 mm, 200 mm, 400 mm에 위치해 있으며 압력계 또한 동일한 위치에 설치하였다.

본 실험에 사용된 스팀은 증기 발생기를 통해 생성하였고, CO2실린더를 통해 CO2가스를 공급하여 CCS 공정의 배가스와 비슷한 온도 조건에서 실험을 진행하였다. 실험은 물을 증기 발생기에서 가열하여 실험 조건의 온도로 스팀을 발생시키고 이때 발생한 스팀은 건조기로 주입되는 동안 응축을 방지하기 위하여 예열기를 통해 온도를 조절하여준다. 스팀은 유동층 건조기 내부의 열교환기로 공급하게 되는데 이때 열교환기에서 건조기 내부로 이동되는 스팀의 열을 건조에 사용한다. 석탄을 유동화 시키기 위하여 CO2를 윈드박스(wind box)를 통하여 건조기로 주입시킨다. CO2는 석탄을 유동화시키고 열교환기를 지나는 스팀을 이용하여 건조가 진행된다. 건조 중 비산된 미분은 사이클론과 백 필터를 통하여 포집한다. 건조기 내부의 열교환기를 빠져나간 스팀은 건조기 후단에 설치된 응축기를 통하여 물로 모두 응축된 후 포집되어 물질수지를 계산하는데 사용된다. 건조기 내부에 설치된 열전대와 압력계를 통하여 건조 시 압력과 온도를 측정하며 석탄의 수분함량을 측정하기 위해 건조기 하단의 밸브를 통하여 일정시간마다 석탄을 샘플링 하였다.

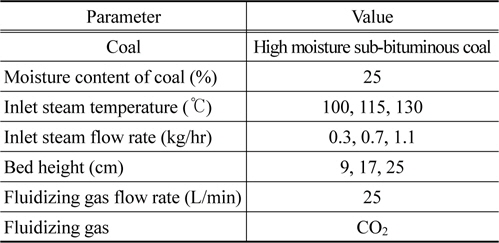

저등급 고수분 석탄 건조에 대한 실험조건들은 Table 2에 나타내었다. 실험에 사용된 석탄은 인도네시아 석탄을 사용하였고, 건조 전 석탄의 수분함량은 25.87%이다. 열교환기로는 100~130 ℃의 스팀이 주입되며, 유동화가스로 사용되는 CO2는 상온의 상태로 건조기로 주입된다. 열교환기를 통과하는 스팀의 유량은 0.3~1.1 kg/hr로 하였고, 유동층 건조기내부로 주입되는 CO2의 유입유량은 25 L/min으로 조절하였고, 석탄의 층높이는 9~25 cm로 변화하였다. 실험은 수분함량이 5% 이하로 감소될 때까지 수행되었으며, 건조실험 중 샘플링은 건조가 시작된 후 실험 조건에 따라 5~10분 간격으로 수행하였다.

[Table 2.] Experimental conditions

Experimental conditions

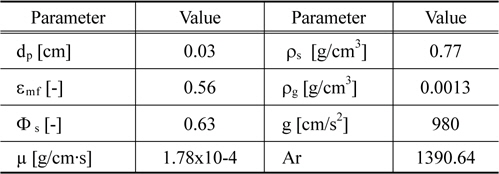

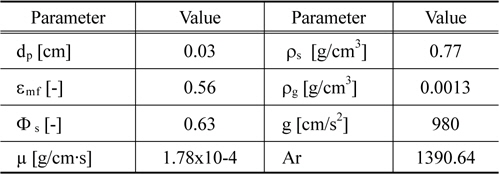

본 연구에 사용된 유동층 건조기는 일반적인 유동층 건조기에 추가로 내부에 열교환기가 설치되어 있다. 건조기 내부의 열교환기가 석탄 입자의 유동화에 방해 요인이 될 수 있기 때문에 실험에 앞서 석탄 입자유동화 상태를 확인하였다. 우선 건조기 내에서 유동화가 잘되는지 알아보기 위하여 최소유동화속도에 대한 계산 값과 실험값을 비교하였다. 계산에 사용된 식은 1952년 Ergun이 발표한 최소유동화속도식을 사용하였으며 최소유동화속도식은 식 (1)에 나타내었다[20]. 이외에도 석탄 및 유체의 특성이 Ergun의 식에 적합한지 알기 위해서 Reynolds numbers(2)와 Archimedes number(3)가 적용되었다. Table 3은 최소유동화속도실험에 사용된 석탄 입자와 유동화가스의 특성을 나타낸 표이다.

[Table 3.] The characteristics of bed material and fluidizing gas

The characteristics of bed material and fluidizing gas

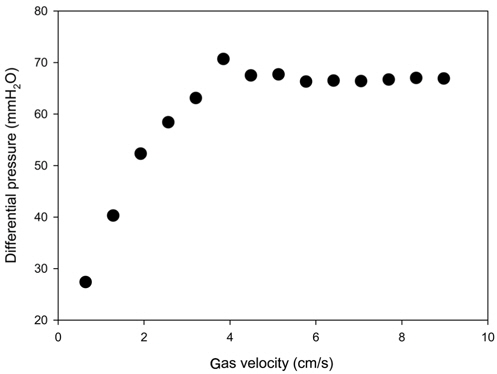

계산 결과 Archimedes number는 1390.64, Reynolds numbers는 1.17로 최소유동화속도 식의 조건인 Rep.mf < 20을 만족하였으며, 최소유동화속도는 계산 결과 4.3 cm/s였다. 이 계산 값을 바탕으로 최소유동화속도에 대한 실험을 하였으며 Figure 2에 스팀 유동층 건조기에서 최소유동화속도를 측정한 결과를 나타내었다. 유동화 가스는 CO2를 사용하였으며, 입자크기 0.3~0.5 mm의 석탄을 500 g 사용하여 실험하였다. 실험 시 상온 상압의 조건에서 30초 간격으로 유량을 1 L/min씩 증가시키며 유속을 측정하였으며, 유동화 정도는 유동층 건조기에 설치되어 있는 압력계를 이용하여 차압을 실시간으로 확인하였다. 실험 결과 최소유동화속도는 3.9 cm/s로 그 이전까지 지속적으로 압력이 증가하다가 최소유동화속도이후 감소 후 유지되는 것을 확인하였다. Subramani et al.[21]의 연구에서도 본 논문에서와 마찬가지로 유속이 증가함에 따라 압력이 서서히 증가하다 최소 유동화속도에서 압력이 가장 높은값을 나타낸 후 약간 감소한 수치에서 유지되었다. 이론적인 결과와 실험 결과를 비교해 보면 각각 4.3 cm/s와 3.9 cm/s로 실제 측정된 최소유동화속도와 유사한 값을 나타내었다.

실험에 사용된 분석 장비로는 석탄의 입도를 분석하기 위하여 Microtrac S3500 (Microtrac Inc, USA)을 사용하였고, 석탄의 물성을 알아보기 위하여 KS E 3705(석탄류의 공업분석방법)로 공업분석을 하였으며, TGA-701 Thermo-gravimeter(Leco Co, USA)를 사용하였다. 원소 분석의 경우에는 KS E3706(석탄류의 황분 측정 방법)을 사용하여 분석하였으며, 분석을 위한 장치는 TruSpec elemental analyzer (Leco Co, USA)를 사용하였다. 발열량 분석에 사용된 장치는 Parr 630EF calorimeter (Parr Co, USA)로써 KS E 3705(석탄류 및 코크스류의 발열량 측정 방법)를 사용하여 측정하였다. 수분 측정은 HR-83P moisture analyzer (Metter Toledo, Republic of Korea)를 사용하였으며, 이 분석기는 열 중량 분석 원칙에 따라 작동된다.

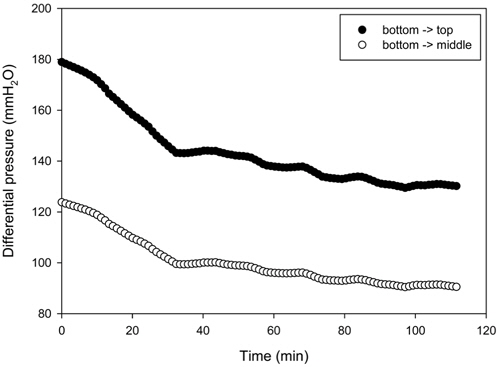

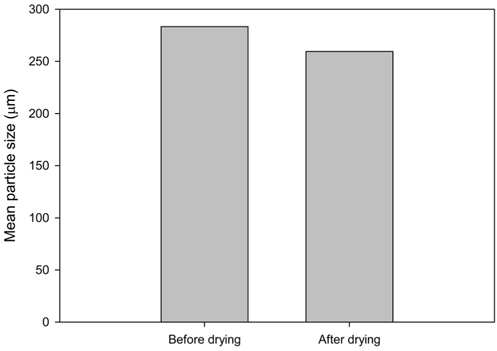

Figure 3에 스팀 유동층 건조기에서 건조가 진행됨에 따른 차압의 변화를 나타내었다. 실험 조건으로는 주입된 스팀의 유량은 0.3 kg/hr이고 스팀의 온도는 100 ℃이며 석탄의 층높이는 17 cm이다. 차압은 석탄이 건조되면서부터 건조가 완료되는 동안 지속적으로 감소하였다. 차압이 감소하는 원인은 크게 3가지로 나눠볼 수 있는데 이는 첫째, 석탄의 건조가 진행됨에 따라 석탄 표면 및 내부에 존재하는 수분이 증발을 하여 석탄의 무게가 감소하는 경우. 둘째, 수분이 증발하면서 석탄의 수축으로 인해 내부 기공들의 붕괴되어 석탄 입자의 구조가 변하면서 부서지게 되는 경우. 셋째, 건조기 내부에서 유동화가스로 인하여 입자와 입자 혹은 입자와 건조기 벽간의 충돌로 입자가 부서지는 경우이다. 건조로 인한 직접적인 무게 감소 및 건조 중 발생한 미세한 석탄입자가 유동화가스에 의해 사이클론으로 비산되어 고체층의 무게가 감소하게된다. Figure 4는 이러한 석탄의 입자 크기 감소를 확인하기 위하여 건조 전 석탄과 건조가 완료된 후 석탄의 입도분석그래프이다. 건조 전 석탄의 평균 입도는 283 μm이었으나 건조 후는 259 μm로 감소하였으며 사이클론에 포집된 석탄입자의 크기는 19 μm로 건조 중 부서진 석탄이 사이클론으로 비산되었음을 알 수 있다. 석탄의 무게 감소 및 사이클론으로 비산된 석탄에 의하여 건조기내에 유동화 되고 있는 고체 층의 무게 및 석탄의 양이 감소하여 압력은 지속적으로 감소하게 된다.

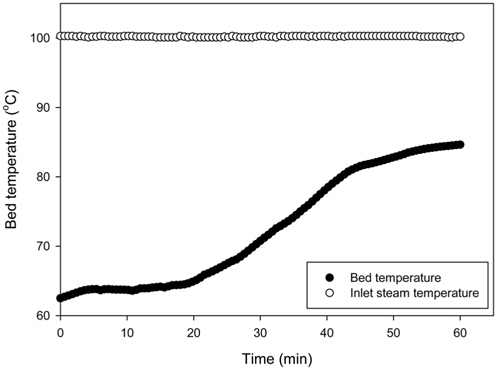

Figure 5는 건조기 내부 석탄의 층온도이다. 이 그래프의 실험 조건은 0.3 kg/hr, 100 ℃의 스팀을 주입하였으며, 600 g (17 cm)의 석탄을 투입하였다. 주입되는 스팀의 온도는 100 ℃로 안정적으로 유지되었고 층온도의 경우 건조 초기에는 석탄에 전해지는 열이 수분을 증발시키기 위한 증발잠열로 사용되면서 온도가 유지되었으며, 건조가 진행됨에 따라 층온도가 상승하기 시작하는데 이는 석탄내의 수분이 건조가 되면서 수분을 증발 시키는데 사용되던 열의 일부가 석탄의 온도를 올리는데 사용되었기 때문에 층온도가 지속적으로 상승하였다. Woo et al.[22]의 연구에서도 주입가스 온도와 시간에 따른 건조기 내의 석탄 층온도에 대한 그래프가 게시되어 있다. 이 논문에서는 125, 150, 175 ℃별로 시간에 따른 층온도 변화를 나타내었고, 세 조건 모두 Figure 5와 유사한 층온도 경향을 나타내었다.

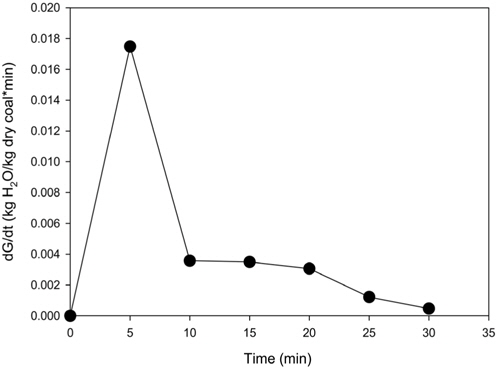

Figure 6은 0.7 kg/hr의 유량으로 100 ℃의 스팀이 공급되는 조건에서 건조 시간에 따른 건조속도를 나타낸 그래프이다. 건조 초기는 항률 건조 기간으로 이때 석탄의 표면은 수분으로 덮여 있으며, 표면수분의 건조가 지속되는 기간이다. 표면수분의 건조가 끝나면 석탄의 건조 과정이 감율 건조 기간으로 넘어가며 건조가 진행됨에 따라 석탄의 유효 증발표면적이 수축과 표면경화 등에 의해 감소하기 때문에 건조 속도가 급격히 감소하는 구간이다. 그래프 상에서도 건조 후기에는 건조속도가 급격히 감소함을 알 수 있다. Hoehne et al.[23]의 연구에서도 본 연구와 비슷한 경향의 건조속도의 그래프가 있으며, 위의 논문에서는 3단계로 건조를 구분하였다. 1단계는 석탄의 표면수분이 건조되며 빠른 건조속도를 나타내는 구간, 2단계는 기공내의 존재하는 수분과 석탄입자와 결합한 수분이 건조되는 구간으로 수분이 건조됨에 따라 수분의 결합에너지가 증가하고 이에 따라 석탄의 건조속도 또한 건조가 진행될수록 감소하게 된다. 3단계에서는 석탄에 공급되는 에너지에 따라 석탄의 최종수분이 결정되는 구간으로 공급되는 에너지가 클수록 석탄의 최종 수분함량이 낮아진다. 이를 바탕으로 석탄의 건조속도를 계산하기 위하여 아래와 같은식 (4)을 사용하여 건조속도를 구하였다.

MH2O= 건조된 수분의 무게(kgH2O)

Mdc = 수분을 제외한 석탄의 무게(kgdc)

t = 건조시간(min)

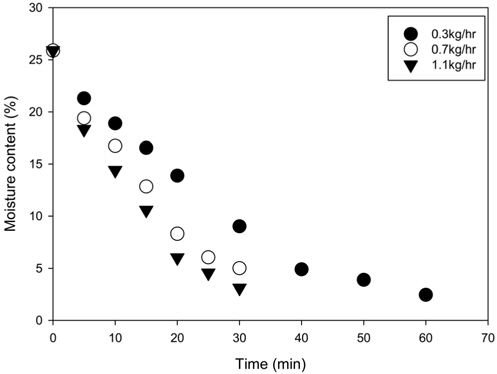

Figure 7에 스팀의 주입 유량을 변수로 시간에 따른 석탄의 수분함량 변화를 나타낸 그래프를 나타내었다. 층높이 17 cm의 석탄을 0.3~1.1 kg/hr까지 스팀유량을 변화 시키며 건조하였고 유량이 증가함에 따라 건조가 빨리 진행됨을 알 수 있다. 0.3 kg/hr의 유량을 주입할 경우 가장 느리게 건조가 되었고 유량을 1.1 kg/hr로 증가시켰을 때는 건조가 시작된 후 30분 이내에 석탄의 수분함량이 5%미만으로 감소하였다. Chen et al.[24]은 스팀유동층에서의 스팀의 유량, 석탄 투입량. 석탄의 크기 등의 변수에서의 석탄건조에 대한 모델링을 하였다. 위의 논문에서 스팀의 유량 증가에 따른 석탄의 층온도 및 수분함량 그래프를 보면 유량이 증가할 때, 석탄의 층온도는 주입되는 스팀의 유량이 증가함에 따라 지속적으로 증가하였고, 수분함량 또한 스팀의 유량이 증가함에 따라서 감소하였다. 본 실험에서도 스팀의 유량이 증가함에 따라 열교환기를 지나는 스팀의 양이 많아지기에 시간당 석탄에 공급되는 열량이 증가하여 건조속도가 증가하였다.

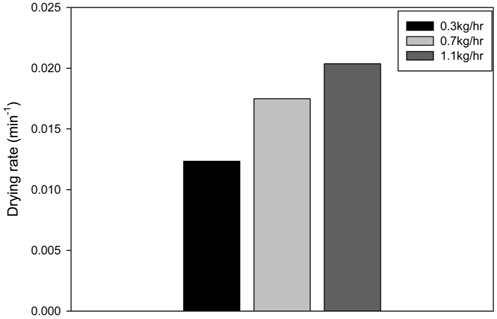

Figure 8은 각 온도 조건별로 항률 건조 구간의 건조 속도를 계산한 결과이며, 0.3 kg/hr의 경우 0.012 min−1, 0.7 kg/hr일때는 0.018 min−1, 1.1 kg/hr의 경우 0.020 min−1으로 유량이 증가할 때마다 건조속도가 그에 비례하여 빨라진 것을 확인할 수 있다.

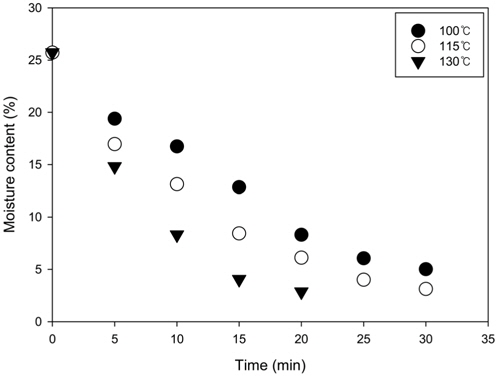

Figure 9는 주입되는 스팀의 온도 변화에 따른 석탄의 수분함량 변화를 나타낸 그래프이다. 건조에 사용된 스팀의 유량은 0.7 kg/hr, 석탄의 층높이는 17 cm로 하고 스팀의 온도를 100~130 ℃의 조건으로 변화 시키며 실험하였다. 실험 결과 스팀의 온도가 증가함에 따라 석탄내의 수분함량이 빠른 시간 내에 감소하였다. 이는 Woo et al.[22]의 논문에서도 125 ℃, 150 ℃, 175 ℃의 세 조건에서 실험한 결과 온도가 높아질수록 빠른 건조속도를 나타내는 것과 일치한다. 스팀의 온도가 높을수록 많은 열량을 가지고 있어 더 빠른 속도로 건조가 진행된다. Figure 10은 스팀의 온도 변화에 따른 수분함량을 사용하여 건조속도를 계산한 결과에 대한 그래프로 100 ℃의 온도에서는 0.018 min−1, 115 ℃일 때는 0.024 min−1, 130 ℃에서는 0.030 min−1이었으며 스팀의 온도가 증가함에 따라 저등급 석탄의 건조속도는 증가함을 알 수 있었다.

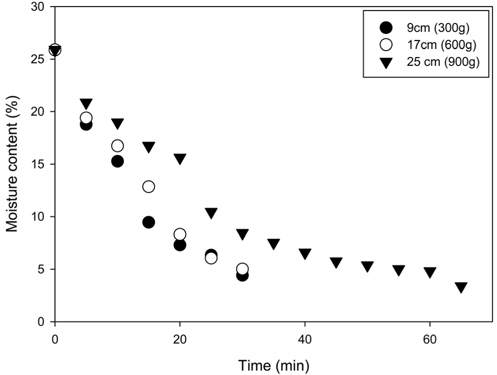

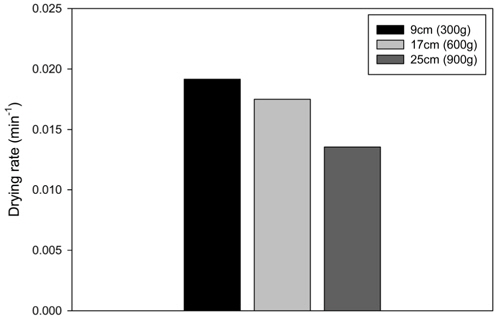

Figure 11은 석탄의 층높이에 따른 석탄의 수분함량 변화를 나타낸 그래프이다. 건조에 사용된 스팀의 온도는 100 ℃, 스팀의 유량은 0.7 kg/hr, 건조기 내 석탄의 층높이는 9~25 cm로 변화 시켜 실험하였다. 그래프에서 나타나 있듯이 층높이가 낮을수록 건조가 더 빨리됨을 알 수 있었다. Taechapair et al.[25]은 스팀 유동층 건조기에서 전처리 및 실험 조건에 따른 건조율에 대한 연구를 하였다. 이 논문에서는 층높이 10.0, 12.5, 15.0 cm에서 두 가지 온도 조건으로 실험 하였다. 실험결과는 본 논문의 실험 결과와 유사하였으며, 층높이가 낮을수록 건조속도가 빠르게 나타났다. 이는 수분의 양과 관계가 있는데, 석탄의 양이 증가함에 따라 수분의 양도 증가하기 때문에 층높이가 높아짐에 따라 건조속도도 감소한다. 그리고 Figure 11의 결과에서 보면 층높이 25 cm의 경우 수분 함량을 5% 이하로 감소시키는데 다른 조건의 실험보다 건조시간이 긴 것을 알 수 있다. 이는 건조기 내부에 있는 열교환기의 영향으로 판단된다. 열교환기의 높이는 분산판위 3 cm부터 20 cm까지 설치되어 있다. 즉, 층높이가 9 cm와 17 cm인 조건에서는 건조기 내의 고체층이 열교환기와 많은 면적을 접촉하지만 25 cm의 조건에서는 열교환기에 접촉이 충분하지 않은 고체층이 생기게 된다. 따라서 9 cm와 17 cm의 조건 보다 열교환기와의 접촉 면적이 상대적으로 적기 때문에 건조시간이 오래 걸린 것으로 판단된다. 많은 양의 석탄을 건조할시 열교환기의 높이를 충분히 높인다면 건조속도를 빠르게 할 수 있을 것으로 예상된다.

Figure 12는 3단계의 건조 구간 중 1단계인 항률 건조 구간에 대한 건조 속도를 계산하였으며 층높이 변화에 따른 건조속도를 계산해 보았을 때도 9 cm가 0.019 min−1로 가장 빠른 건조속도를 나타내고 있고 나머지 17, 25 cm의 경우 각각 0.017, 0.013 min−1으로 석탄의 층높이가 낮을수록 빨리 건조됨을 알 수 있었다.

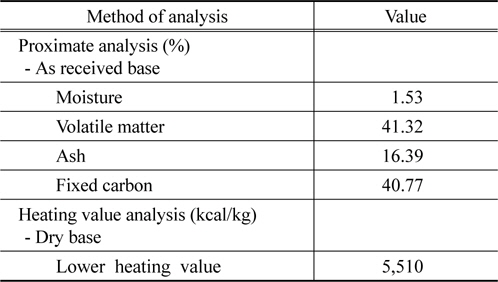

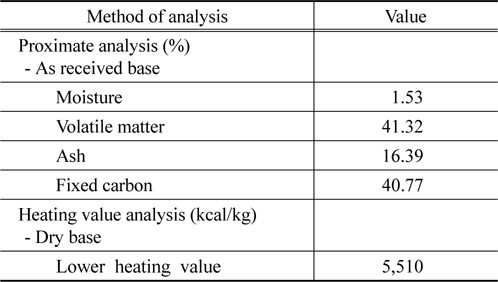

Table 4에 건조된 석탄의 공업 분석, 발열량 분석, 원소 분석 결과를 나타내었다. 공업 분석 결과를 보면, 건조 전에는 25.87%였던 수분함량이 건조 후에는 1.53%까지 감소하였고 휘발분의 경우에는 35.91%에서 41.32%로 증가하였으며, 회분은 10.65%에서 16.39%로, 고정탄소는 27.57%에서 40.77%로 증가하였다. 건조 전에 비하여 건조 후에는 휘발분, 회분, 고정탄소의 비율이 수분함량이 감소함에 따라 상대적으로 증가하였다. 발열량 분석 결과를 보면 석탄이 건조됨에 따라 저위발열량의 경우 3,860 kcal/kg에서 5,510 kcal/kg로 1,650 kcal/kg만큼의 발열량이 증가하였다. 건조가 진행되면서 석탄 내의 수분함량이 감소하기에 위의 공업분석 결과에서도 알 수 있듯이 단위무게 당 고정탄소량이 증가하여 석탄의 발열량이 증가하였다.

[Table 4.] Physical properties of dried coal

Physical properties of dried coal

본 연구에서는 실험실 규모의 스팀유동층 건조 장치에서 스팀의 유량과 온도, 석탄의 층높이를 변수로 하여 저등급 고수분 석탄의 건조실험을 수행하였다. 최초 수분함량 25.87%의 저등급 고수분 석탄을 모든 변수 조건에서 수분함량 5%이하로 안정적으로 건조하였다. 스팀의 유량을 변수로 진행한 실험에서는 스팀의 유량이 증가함에 따라 건조속도가 증가하였다. 스팀의 온도 변수 또한 가장 높은 온도인 130 ℃에서 가장 빠른 건조속도를 나타내었고 온도가 낮아질수록 건조속도가 느려지는 경향을 보였다. 층높이 변수의 경우에는 9~25cm의 조건으로 실험을 하였으며 층높이가 낮을수록 건조속도가 빨라짐을 알 수 있었다. 건조 후 석탄의 물성변화를 확인하기 위하여 공업분석, 발열량분석을 실시하였으며 결론적으로 수분의 함량이 감소하였고 상대적으로 고정탄소와 휘발분 등이 증가하였으며 석탄의 발열량은 3,860 kcal/kg에서 5,510 kcal/kg으로 고품위화 되었음을 알 수 있었다. 위와 같은 결과를 보았을 때 스팀유동층을 이용한 고수분 저등급 석탄의 건조는 안정적인 석탄 건조방법임을 확인하였다. CCS공정에서 발생하는 스팀을 석탄 건조에 이용 시 기존의 열풍을 이용한 건조보다 높은 건조율을 나타낼 것으로 판단된다.

본 연구에 사용된 스팀 유동층 건조 실험 자료를 사용하여 추후 CO2와 스팀의 혼합가스를 사용하여 석탄 유동층 건조실험을 수행할 계획이다.