As one of the largest shipbuilding company in the world, STX Offshore & Shipbuilding currently developed an inventory managing system for steel-plates, which is applied to their steel stock yard. In a traditional way to manage steel yard, almost every work has been done by manually. The manual steel-plate piling process caused some problems such as process delay due to piling errors and the uncertainty of work plan due to lack of information. To solve these problems, we developed an integrated inventory managing system based on real-time crane tracking system which automatically updates steel-plates’piling status. We built the integrated steel-plate database, developed several programs including steel-plate input program, real-time steel-plate monitoring program and steel-yard management program, and constructed hardware system for tracking magnetic cranes. As a result, a supervisor of steel-yard can manage the inventory of steel-plates efficiently and furthermore plan an efficient piling schedule and crane working schedule.

강재는 선박의 건조 과정에서 가장 중요한 재료로서 내부재, 보강재, 구조물, 외판 등에 이르기까지 다양한 종류의 강재를 절단, 가공, 조립하여 선박이 건조된다. 선박 설계 시에는 선박의 종강도 및 안정성을 고려하여 선박의 각 부분마다 그에 적합한 강도와 탄성을 가진 강재를 배치하게 되고, 선박의 건조를 위하여 강재 메이커(생산업체)는 그에 맞는 강재를 생산 및 납품한다. 강재 메이커로부터 입고된 강재는 선박 건조에 투입되기 전까지 강재 적치장에 적치 관리한다. 선박의 제조 과정 동안 다양한 재질 특성과 사이즈의 강재가 설계 정보에 맞게 적재 적소에 투입되기 위해서는 강재 적치장에서의 강재 관리 업무가 매우 중요하다.

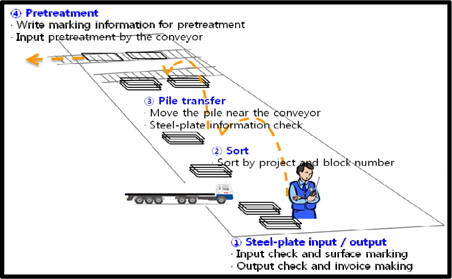

강재 적치장에서는 일련의 과정을 통하여 강재 적치 관리 업무를 수행 한다 (Fig. 1). 트레일러를 통하여 입고된 강재는 송장 정보 확인 후, 강재 적치장 내 하역장이라는 특정 구역에 하역된다. 하역된 강재들은 입고 수량, 적치 현황, 절단 일정 등을 고려하여 강재 적치장 내 적치 구역(파일)을 할당한 후, 각 파일에 강재들을 분류 적치하게 되는데 이를 강재 선별 작업이라고 한다. 선별된 강재는 건조에 사용되기 전까지 일정 기간 적치 후 절단 일정을 고려한 전처리 투입을 위하여 컨베이어 근처의 전처리 대기 파일로 이동하게 되는데 이를 파일 이적 작업이라고 한다. 파일 이적 작업이 완료된 강재들은 마그네틱 크레인을 이용하여 전처리 투입 용 컨베이어 위에 올려지게 된다. 이와 같이 강재는 입고, 하역, 선별, 파일 이적, 전처리 투입 등 일련의 기본 작업 프로세스를 따라서 관리되며, 이외에도 입고된 강재의 반출 또는 적치장 내 작업 구간(베이) 간 강재의 이동 등 다양한 추가 작업들을 통하여 강재 적치관리를 수행하게 된다 (Yu, et al., 2008; Lee, et al., 2011).

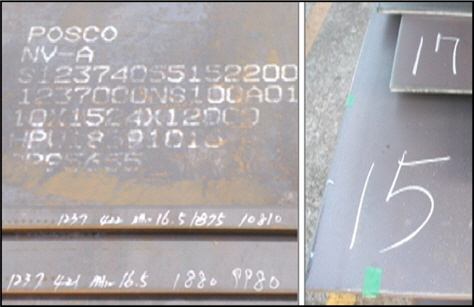

강재 적치장 내 현물 강재 관리는 많은 부분이 수작업으로 이루어진다. 강재 입고 시 하역장의 배재 작업자는 강재 상세 정보를 강재 측면 라벨을 통하여 확인하게 되며, Fig. 2와 같이 강재 상면 하단에 강재 상세 정보의 기입 및 해당 강재가 적치되어야 할 목적 파일 번호를 기입한다. 크레인 작업자는 배재 작업자가 기입한 강재 정보 및 목적 파일 정보를 육안으로 확인한 후, 해당 위치로 강재를 선별 적치한다. 선별 적치된 강재들은 현물 확인이 가능하도록 하기 위하여 계단식으로 적치된다.

이러한 수기 관리 방식은 작업자의 업무 능력이나 경험에 영향을 많이 받으며 수기 작업의 실수로 인해 강재의 손실 또는 추가적인 작업을 발생시킬 수 있다. 예를 들면 강재 정보 수기 마킹 과정에서 강재의 블록 정보를 잘못 기입하는 실수가 발생할 수 있다. 이렇게 블록 정보가 잘못 기입된 강재는 해당 호선, 블록 번호에 따라 목적 파일 위치가 할당되므로 잘못된 위치에 적치되게 된다. 이는 추후 전처리 투입 시 강재의 손실로 처리되어 해당 강재의 실 적치 위치를 찾고 재 선별하는 작업 등 비효율적인 추가 작업을 발생시킬 수 있다.

또한 수기 작업에 의존한 관리 방식으로는 모든 강재에 대한 적치 현황 정보를 관리하기가 어렵다. 개별 강재에 대한 현물 적치 현황을 확인하기 위해서는 해당 강재에 대한 크레인 이동 작업 이후 작업자가 직접 크레인 작업 위치로 이동하여 육안으로 강재의 상면 마킹 정보 또는 측면 라벨 정보를 확인해야 한다. 이는 현실적으로 한계가 있어 실시간으로 변하는 강재 적치 현황 정보를 파악하고 관리하는 작업에 어려움이 발생하게 된다.

강재 적치장 내의 수기 관리 방식을 개선하기 위하여 국내 대형 조선소에서는 강재 적치 현황을 전산화하고 강재의 이동이 발생했을 때 적치 현황 정보를 업데이트하여 관리할 수 있는 강재 적치 관리 시스템에 대한 연구 개발이 많이 진행되었다 (Park & Park, 2005; Lee & Park, 2008; Yu, et al., 2008; Kang, et al., 2011; Lee, et al., 2011). 현재 개발 및 현장 적용 완료 후 사용 중인 대부분의 시스템들은 강재 입고 시 개별 강재 별 바코드 부착 및 적치 파일 별 RFID 태그 설치를 기반으로 한다. 또한 크레인을 통한 강재 이동 시 해당 이동 결과를 PDA 등과 같은 포터블 기기를 이용하여 업데이트 하는 방법을 사용하고 있다. 이와 같은 방식의 시스템은 실시간으로 변하는 강재 적치 위치의 추적을 가능하게 한다. 하지만 강재의 이동 위치를 크레인 작업 시 마다 확인하여 수시로 업데이트 해주어야 하는 수작업이 많이 발생하며, 여전히 작업자의 관리 능력에 따라서 강재 적치 현황 정보 관리에 실수가 발생할 여지가 있어 정확한 정보 관리에 어려움이 존재한다.

이에 본 연구에서는 강재 적치장 내 마그네틱 크레인을 이용한 강재 이송 작업의 실시간 추적을 통하여 강재의 이동 내역 및 강재 적치 현황을 자동으로 업데이트할 수 있는 강재 통합 관리 시스템을 개발하였다. 해당 시스템에서는 1차로 사용자 기반의 강재 입고 관리 프로그램을 활용하여, 입고 강재에 대한 전산 정보를 전사적 자원관리(Enterprise Resource Planning : ERP) 시스템으로부터 조회 및 전산 입고를 수행하게 된다. 이후 마그네틱 크레인을 통하여 수행되는 모든 작업들은 크레인 위치 추적 시스템 및 실시간 모니터링 프로그램을 통하여 실 작업과 동일하게 강재의 이동 내역 및 적치 현황을 자동으로 업데이트하게 된다. 이와 같이 실시간으로 확보되는 정확한 강재 적치 현황 정보는, 추가로 개발된 강재 적치장 운영 프로그램을 활용함으로써 ERP내 강재 BOM(Bill of Material) 설계 정보 및 중일정 생산 정보와의 연계 등 강재 적치 관리 업무 효율성을 증대시킬 수 있는 다양한 기능들을 활용할 수 있게 된다. 현재 해당 강재 통합 관리 시스템은 개발 및 현장 적용이 완료되어 STX조선해양 진해조선소 강재 적치장에서 사용하고 있다.

강재 통합 관리 시스템 개발을 위하여 강재 적치장 내 업무 프로세스 분석을 통해 강재, 적치 파일, 크레인, 컨베이어 등 모든 객체들의 필요 정보를 정의하고 기간 시스템(ERP) 내 강재 관련 데이터 분석을 통하여 강재 통합 정보 관리를 위한 데이터 구조를 정의하였다. 또한 실시간 강재 적치 현황 관리를 위해 필요한 세부 소프트웨어 및 하드웨어를 구성하고 시스템 간 데이터 연동 구조를 설계하였다.

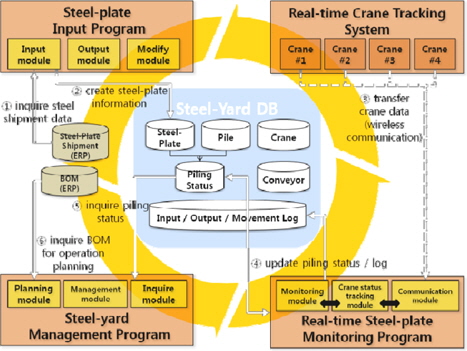

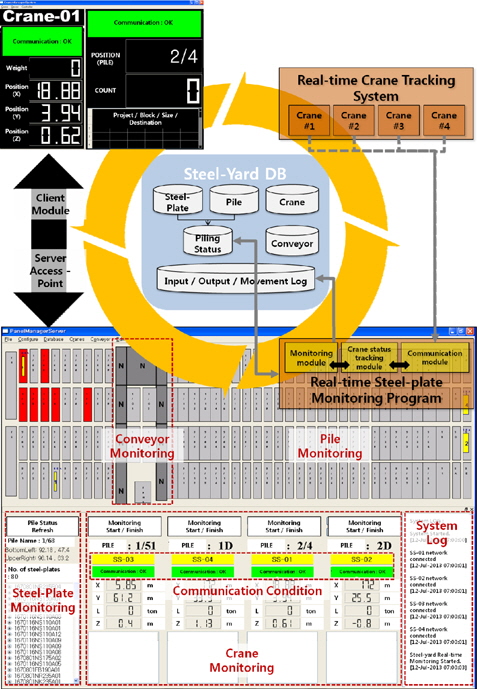

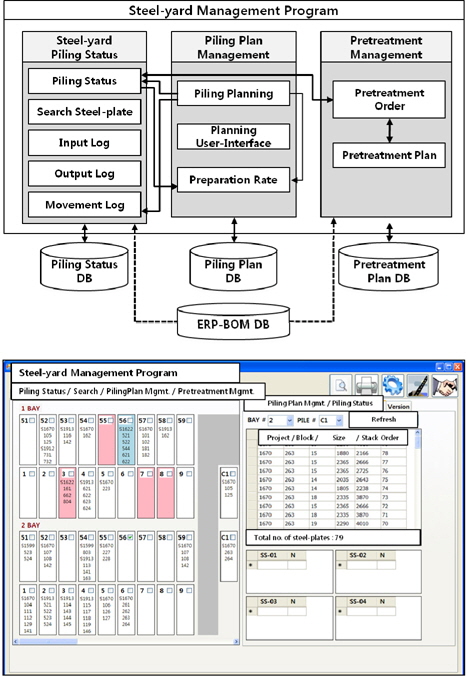

강재 통합 관리 시스템은 Fig. 3과 같이 크게 3가지 프로그램과 1가지 하드웨어 시스템으로 구성된다. 첫 번째 강재 입고 관리 프로그램(steel-plate input program)은 사용자 기반의 테블릿 PC용 전산 입고 프로그램으로서, 강재 적치장 내 현물 강재 입고시 강재 메이커로부터 발송된 출하 송장 정보를 조회하여 매칭이 되는 강재 정보를 신규로 생성할 수 있는 프로그램이다. 이와 같이 전산 입고 완료된 강재에 대하여 크레인이 이송 작업을 수행하게 되면, 실시간 크레인 추적 시스템(real-time crane tracking system)이 크레인의 위치 및 무게 데이터를 취합하여 실시간 강재 모니터링 프로그램(real-time steel-plate monitoring program)으로 전송한다. 해당 모니터링 프로그램은 수신한 크레인 데이터로부터 크레인의 실제 작업 이벤트를 판단하고, 이에 따라 크레인 이송 현황 및 강재 적치 현황을 실시간으로 업데이트 한다. 또한 이를 모니터링 프로그램 UI에 출력하여 현재의 작업 현황을 실시간으로 보여준다. 강재 적치장 운영 프로그램(steel-yard management program)은 앞선 시스템으로부터 관리되는 개별 강재 적치 현황 정보를 실 업무에 활용할 수 있도록 강재 적치 현황 조회, 강재 검색, 강재 입출고 내역 조회, 강재 적치 계획 관리, 강재 전처리 작업 관리 등 다양한 기능을 제공한다.

강재 입고 관리 프로그램은 사용자 기반의 강재 정보 관리 프로그램이며 현장 작업자의 활용 편의를 위하여 테블릿 pc에서 구동할 수 있도록 구현하였다. 강재 입고 관리 프로그램은 크게 3가지 기능 모듈로 구성된다.

강재 입고 모듈: 현물 입고 강재에 대한 강재 메이커 별 출하송장 조회, 데이터베이스 내 전산 입고 수행 강재 출고 모듈 : 반출 예정 강재에 대한 반출 작업 예약, 반출 송장 자동 생성 및 출력 지원 강재 수정 모듈 : 현물 강재 정보와 전산 강재 정보 불일치 시 강재 이동 및 수정을 통해 현물 일치화 기능 지원

현장 작업자는 강재 입고 시 강재의 상면 마킹 또는 측면 라벨을 통해 강재의 호선 번호, 블록 번호, 재질, 사이즈 정보 등을 확인한다. 확인한 정보를 기반으로 Fig. 4와 같이 현물 강재의 호선, 블록, 두께, 폭, 길이, 송장 번호 중 어느 하나 이상의 값을 Key-IN하여 해당 강재에 대한 송장 정보를 조회할 수 있다. 또한 ERP 내의 방대한 출하 송장 데이터 조회 시, 프로그램 응답 시간이 너무 길게 소요되지 않도록 하기 위해 강재 메이커(동국제강, 포스코, 현대제철 등) 정보 및 입고 일자 조회 기간을 추가 필터로 사용하였으며, 현장 적용 테스트 결과 대략 3개월 정도의 출하 데이터를 기준으로 조회 시 큰 문제없이 사용할 수 있는 수준의 응답 속도를 보여주었다.

당사는 국산 강재뿐만이 아니라 외산 강재(외자재)도 구매 발주하여 사용하고 있다. 국산 강재의 경우 강재 메이커로부터 출하 송장 데이터가 당사 ERP 상에 전달되지만, 외자재의 경우 출하 송장 데이터가 EXCEL 기반으로 관리되는 경우도 존재하였으며 이에 대한 전산 입고 처리를 위하여 EXCEL 기반 송장 조회 및 입고 기능도 추가로 구현하였다. 또한 타 호선 블록 예약 강재(대체재)의 입고, 전처리 후 임시 적치를 위한 강재의 입고, 전처리 후 재 전처리 투입을 위한 강재의 입고 등 다양한 예외 상황을 고려하여 강재 정보의 조회 및 전산 입고를 지원할 수 있도록 기능을 구현하였다.

강재의 반출 시 기존에는 차량 별 적재 용량 제한 기준치(25 톤)을 맞추기 위하여 현장 작업자가 현물 강재의 무게 확인 후 수기 계산을 통하여 반출 작업 계획을 수립하였다. 강재 입고 관리 프로그램의 강재 출고 모듈 활용 시, Fig. 4와 같이 반출 파일 내 적치 강재를 순차적으로 선택해봄으로써 누적 합산 무게의 확인 및 반출 작업 예약을 수행할 수 있도록 기능을 구현하였다. 또한 반출 예약된 정보는 차량 회차 별 반출 송장이 EXCEL 기반으로 자동 생성되어 손쉬운 출력이 가능하다.

강재 입고 관리 프로그램을 통하여 강재의 입고 및 반출 작업을 수행하였을 때 개별 강재에 대한 입고 및 반출 내역이 시간 단위로 자동으로 저장된다. 따라서 후에 소개할 강재 적치장 운영 프로그램을 통한 날짜 별 강재 이력 조회를 수행할 수 있으며, 이를 통해 행방불명 강재 또는 손실 강재 발생 시 해당 강재에 대한 이력 추적이 가능해진다.

실시간 모니터링 시스템은 크레인 추적 시스템과 실시간 강재 모니터링 프로그램으로 구성된다. 크레인 추적 시스템은 강재 이송용 마그네틱 크레인 4대의 위치 및 작업 무게 값 측정 결과를 크레인 운전실 내부 Panel PC를 통하여 취합한 후 중앙 서버 PC로 전송한다. 중앙 서버 PC에서 구동되는 실시간 강재 모니터링 프로그램은 크레인 데이터 및 컨베이어 데이터를 수신하여 크레인 및 컨베이어의 실제 동작 이벤트를 내부 알고리즘을 통해 판단한다. 판단된 작업 이벤트에 따른 실시간 작업 진행 현황 및 강재 적치 현황 정보는 강재 모니터링 프로그램 내 그래픽 UI를 통해 출력된다.

2.2.1 실시간 크레인 추적 시스템

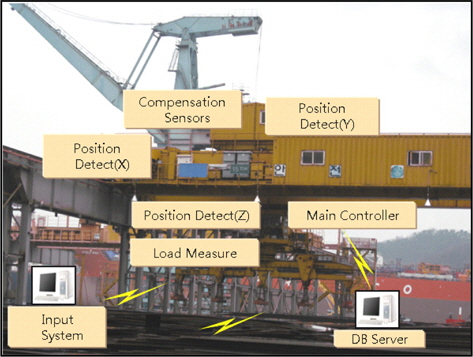

크레인 위치 추적을 위하여 Fig. 5와 같이 x, y, z 3축에 대한 Position Detect 센서를 설치하였다. 크레인의 주행, 횡행 방향에 해당되는 x, y축으로의 이동은 크레인 구동 축에 엔코더를 연결하여 이동 거리를 감지한다. 하지만 엔코더의 특성 상 거리 측정값에 오차가 발생할 수 밖에 없다. 특히 외부에 노출된 강재 적치장 마그네틱 크레인은 비가 오는 경우 크레인 주행 중 바퀴의 슬립(미끌림) 증상이 자주 발생하게 된다. 이 경우 구동 바퀴에 연결된 엔코더를 통한 이동 거리 측정 값은 오차가 발생할 수 밖에 없다. 이러한 오차 누적으로 인한 크레인 위치 판단에 오류가 발생하지 않도록, 주행, 횡행 방향에 따라 근접 센서를 추가 설치하여 이동 거리 값을 보정할 수 있도록 구성하였다. 크레인 호이스트의 업다운 방향에 해당되는 z축으로의 이동은 크레인 호이스트에 와이어 센서를 연결하여 이동 거리를 감지한다. 이를 통해 크레인의 주행, 횡행, 높이의 변화 데이터를 실시간으로 취득하여 모든 방향으로의 크레인 동작을 판단할 수 있도록 하였다 (Lee, 2008; Yu, et al., 2008).

크레인이 마그네틱 포트를 이용하여 강재를 들어올리거나 내려놓았을 때 발생하는 무게 차이를 감지할 수 있도록 Load Measure를 설치하였다. 이를 위해 크레인 호이스트 상부를 연결 하는 동서남북 방향의 4개의 축에 로드셀(loadcell)을 설치하였다 (Park, 1997; Yu, et al., 2008). 최종 측정되는 무게 값은 4개의 로드셀에서 계측된 값들의 평균 값으로 계산된다. 강재의 길이가 짧은 경우 크레인 운전자는 하단 마그네트 포트 중 일부만을 사용하여 강재 이송을 수행하게 되며 이 때 크레인에 강재의 무게가 한쪽 방향으로만 치우쳐 호이스트가 기울어지게 된다. 크레인의 기울어짐이 발생하더라도 측정되는 강재의 무게 값 오차를 최대한 줄이기 위하여 위와 같은 4개의 로드셀을 이용한 계측이 고려되었으며, 이를 통해 15톤 적재 마그네틱 크레인의 경우, 무게 측정 오차 값을 1톤 미만으로 유지하였다.

크레인의 위치 측정 값과 무게 측정 값은 크레인 운전실 내부에 설치되어 있는 메인 컨트롤러에 취합된 이후, 무선 통신 모듈을 통하여 중앙 서버 PC로 전송된다. 중앙 서버 PC에서 구동되는 실시간 강재 모니터링 프로그램은 수신된 크레인 데이터로부터 실제 크레인의 동작 이벤트를 판단한 이후, 해당 이벤트 정보를 크레인 내부 Panel PC로 전송한다. 크레인 작업자는 운전실 내부에 설치된 Panel PC 디스플레이 화면을 통하여 크레인의 현재 위치, 작업 강재 무게, 작업 강재 개수 등의 정보를 확인할 수 있으며, 이를 통해 보다 정확하고 신속한 강재 이송 작업이 가능하게 되었다.

2.2.2 실시간 강재 모니터링 프로그램

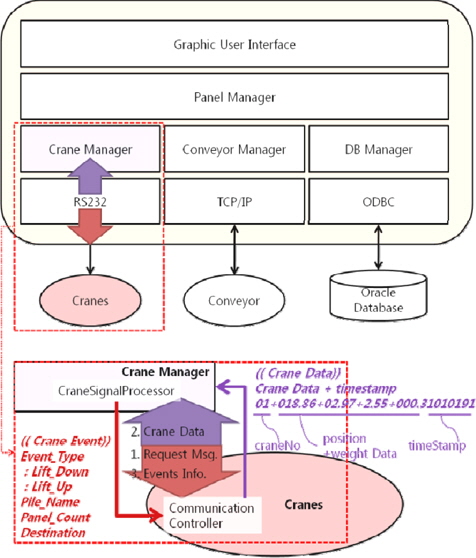

실시간 강재 모니터링 프로그램은 상기 크레인 추적 시스템으로부터 수신한 크레인 데이터 및 추가로 수집한 컨베이어 데이터를 기반으로, 실제 강재 이송 작업 내역을 판단하여 실시간으로 강재 적치 현황 정보를 업데이트하는 프로그램이다. 이를 위하여 모니터링 프로그램은 Fig. 6과 같은 세부 모듈로 구성된다. 외부와의 데이터 통신을 수행하는 모듈은 크게 3가지 모듈로서, Crane Manager 모듈, Conveyor Manager 모듈, DB Manager 모듈이다. Crane Manager는 무선 통신 방식을 이용하여 크레인 데이터를 수신하게 되며 최종적으로 무선 단말기로부터 RS232 방식으로 데이터를 주고 받는다. 크레인 데이터는 Fig. 6의 하단 그림에서와 같이 크레인 번호, 주행 위치, 횡행 위치, 높이, 무게 값 그리고 시간 정보로 이루어진다. 수신된 크레인 데이터를 기반으로 Crane Manager 내부의 Crane Signal Processor는 크레인 데이터의 파싱 및 분석을 수행한 후 최종적으로 작업 이벤트를 기술하는 정보(작업 이벤트 타입, 작업 대상 파일, 작업 강재 개수, 목적 파일 등)를 크레인 PC로 송신하게 된다. 또한 TCP/IP 프로토콜을 통하여 수집되는 컨베이어 데이터를 기반으로 Conveyor Manager는 컨베이어의 동작(정상 주행, 역 주행, 사이드 롤러 구동 등)을 판단하게 된다.

이와 같이 크레인 및 컨베이어의 동작 이벤트들은 Panel Manager 모듈에서 관리되는 강재 적치 현황 정보에 반영되며 모든 작업 현황은 Graphic User Interface를 통해 실시간으로 모니터링 프로그램 UI에 표시된다.

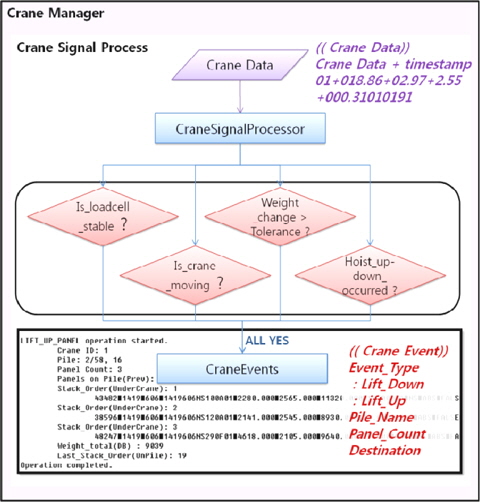

Crane Signal Processor에서 수행하는 크레인 동작 이벤트 판단 알고리즘은 실시간 강재 모니터링 프로그램에서 가장 중요한 핵심 기능이라고 할 수 있다. 해당 크레인 이벤트 판단 알고리즘을 좀 더 자세히 살펴보면 Fig. 7과 같은 다이어그램으로 표현할 수 있다. Crane Signal Processor는 수신된 크레인 데이터를 파싱하여 시간 순차적으로 나열된 주행 값, 횡행 값, 높이 값, 무게값을 획득한다. 해당 데이터를 기반으로 4가지 기준의 만족 여부를 판단하게 된다. 첫 번째는 크레인 로드셀 무게 값이 안정되었는지에 대한 판단(Is_loadcell_stable 조건), 두 번째로는 로드셀의 무게 변화 정도가 특정 기준 값을 상회하는 수준인지에 대한 판단(Weight_change > Tolerance 조건), 세 번째로는 크레인이 현재 움직이고 있는지에 대한 판단(Is_crane_moving 조건), 마지막으로 크레인 호이스트의 업 또는 다운이 발생하였는지에 대한 판단(Hoist_up-down_occured 조건)이다. 상기 4가지 조건이 모두 만족하였을 때 Crane Signal Processor는 크레인 동작 이벤트가 발생하였음을 판단하게 되며, 무게 변화 정도를 기준으로 Lift-up 또는 Lift-down된 강재의 개수를 판단하여 Panel Manager에게 해당 이벤트 정보를 전달하게 된다. 이과 같은 크레인의 작업 여부 판단 기준 조건은 오랜 시간에 걸친 현장 테스트 및 크레인 작업 로그 분석을 통해 얻은 결과이며, 크레인 운전 작업자 별 작업 성향에 영향을 받지 않고 실 작업 내역을 추적할 수 있도록 최적의 기준 척도 값을 설정하였다.

실시간 강재 모니터링 프로그램의 사용자 인터페이스는 Fig. 8과 같은 배치로 구성하였다. 강재 적치장의 전체 레이아웃을 반영하여 적치 파일 및 컨베이어를 배치하였으며 그 위로 이동하는 크레인의 위치 및 상태를 한 화면에서 확인할 수 있다. 프로그램의 하단 부에는 크레인 4대에 대한 모니터링 정보가 표시된다. 크레인 정보 표시 부에는 크레인의 현재 위치, 크레인 통신 모듈무선 접속 상태, 크레인 위치 세부 데이터, 그리고 크레인이 이송중인 강재 정보가 나타난다. 또한 프로그램 우측 하단 부에는 간략한 시스템 로그가 기록되어 크레인 통신 단절 등과 같이 실시간으로 확인해야 하는 정보들이 표시된다.

강재 적치 관리 작업 시에는 강재 상면 마킹 실수, 목적 파일 번호 마킹 실수, 크레인 작업 실수 등 다양한 케이스의 작업 착오가 발생할 수 있다. 이러한 작업 착오는 대부분 강재가 할당된 위치가 아닌 잘못된 위치로의 적치로 이어지며 이는 추후 재 선별등의 비효율적인 작업의 주원인이 된다. 실시간 모니터링 프로그램에서는 이러한 작업 착오의 발생을 2가지 경우로 구분하여 작업자에게 실시간으로 알려주게 된다. 첫 번째는 파일 별 적치 계획 대비 잘못된 호선, 블록의 강재가 적치되는 경우이며, 이 경우 모니터링 프로그램 UI 내 해당 파일이 파란색으로 표시되고 오류 알림 메세지 및 알림 음을 통해 해당 오류를 신속하게 파악할 수 있도록 하였다. 두 번째는 전산 입고 정보가 없는 강재가 적치된 경우이며, 이 경우 모니터링 프로그램 UI 내 해당 파일은 붉은색으로 표시되고 알림 메세지 및 알림 음을 발생시켜 해당 강재에 대한 추가적인 전산 입고 작업이 필요함을 알려주게 된다. 현장 관리자는 이와 같은 오류 알림 방식을 통하여 작업 착오를 신속하게 감지한 후 현물 확인 및 크레인 작업 시정 조치 등을 수행하게 되며 추후에 발생할 수 있는 비효율적인 작업을 미연에 방지할 수 있게 된다.

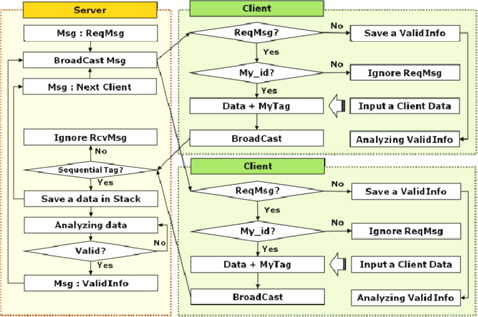

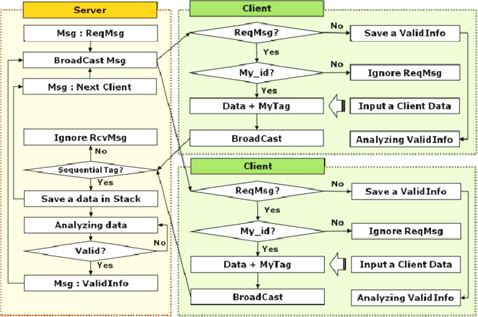

실시간 강재 모니터링 프로그램과 크레인들 간의 원활한 무선 통신을 위하여, 양방향 브로드캐스트(interactive broadcast) 방식을 기반으로 한 개선된 통신 방식을 개발 및 적용하였다. 강재 적치장과 같이 철판 및 철골 구조물이 많은 산업 현장에서의 실시간 무선 통신 시스템은 데이터 유실의 가능성이 크며, 실시간으로 움직이는 4대의 크레인 작업을 추적하기 위해서 충분한 통신 속도와 데이터 신뢰성의 확보가 필요하다. 일반적인 서버-클라이언트 양방향 통신으로 이루어지는 시스템의 경우, 서버가 하나의 클라이언트와의 유효 통신이 이루어지는 동안 다른 클라이언트 모듈 내부 버퍼에 송신용 데이터가 쌓이게 된다. 다중 클라이언트를 대상으로 하는 양방향 통신의 경우, 이러한 데이터 병목에 의한 통신 오류의 가능성이 있으며 통신 속도 면에서도 효율적인 실시간 통신 결과를 보장하기 힘들다. 이에 서버-클라이언트 간 데이터 송수신 방식으로 브로드캐스트 방식을 선택하였으며 클라이언트 데이터를 순차적으로 처리할 수 있도록 Fig. 9와 같은 무선 송수신 데이터 처리 순서를 설계하였다.

[Fig. 9] Sequence diagram of the interactive wireless communication between server and multi-clients

서버 측은 클라이언트 ID에 대한 요청 메시지를 순차적으로 브로드캐스팅하게 되며 클라이언트 측은 자신의 ID가 수신되었을 경우에만 실시간 크레인 데이터를 송신하게 된다. 서버는 4대의 클라이언트로부터 수신된 데이터를 순차적으로 처리한 이후, 모든 클라이언트 ID에 대한 데이터가 수신된 시점에서 서버 통신모듈 내 버퍼를 클리어하게 된다. 이와 같은 방식을 통해 방해 구조물이 많은 산업 현장에서의 통신 데이터 병목 및 데이터 유실가능성을 크게 제거할 수 있었으며, 크레인 4대의 데이터를 초당 10~12회 정도의 수준으로 수신할 수 있게 되어 서버 프로그램을 통한 안정적인 실시간 모니터링이 가능해졌다.

강재 적치장 운영 프로그램은 강재 관리 업무 수행을 위해 필요한 다양한 기능을 제공하는 조회 용 프로그램으로서 사용자 요구 사항 분석을 통하여 Fig. 10과 같은 대표적인 기능 모듈로 구성되었다.

첫 번째 강재 적치장 현황 조회 모듈은 파일 별 적치 현황 조회, 강재 검색, 강재 입고 내역 조회, 강재 출고 내역 조회, 강재 이동 이력 조회 등의 기능을 제공한다. 이를 통해 현장 작업자는 개별 강재 별 적치 위치의 파악 및 이동 이력 관리를 통해 실시간으로 이동하는 강재들을 효율적으로 관리할 수 있게 되었다. 이에 추가로 강재 적치 현황 정보 조회 시, ERP 내 강재 설계 데이터와의 매칭을 통하여 강재가 실제로 사용될 호선, 블록 및 도면 번호를 추가로 표시하는 BOM(Bill of Material) 매칭 기능을 구현하였다. 이를 통해 기 입고된 강재에 대하여 타 호선 블록으로의 대체사용 예약 발생 시, 이에 따른 호선, 블록 별 분류 관리를 용이하게 하고 또한 도면 번호에 기입된 계열 정보를 확인함으로써 적치장 내 주판 별도 적치 관리 등 계열 별 관리가 가능해졌다.

두 번째 강재 적치 계획 관리 모듈은 파일 별 호선, 블록 할당 정보의 생성, 수정, 삭제를 지원하는 파일 운영 계획 관리 기능과 함께, 저장된 파일 운영 계획을 한 눈에 볼 수 있는 파일 운영 계획 출력 기능을 제공한다 (Fig. 10). 기존에 파일링 테이블 및 화이트 보드를 이용하여 수기로 작성 관리하던 파일 적치 계획을 해당 기능을 통해 전산화 함으로써, 앞서 소개한 실시간 강재 모니터링 프로그램 내 파일 적치 오류를 판단할 수 있는 기준 데이터로 사용된다. 또한 파일 운영 계획 대비 실제로 강재가 어느 정도 입고 완료되었는지를 확인할 수 있는 강재 준비율 조회 기능을 추가로 구현하였다.

마지막으로 전처리 작업 관리 모듈은 강재 전처리 작업 지시 기능 및 전처리 계획 관리 기능을 포함한다. 전처리 작업 지시부는, 개별 강재에 대한 ERP BOM 정보 매칭을 통해 자동 상면 마킹을 위한 선별 지시 정보 전송 기능을 수행하게 되며, 이를 통해 주판 사용 강재 확인, 대체 강재 확인, 미결 강재 확인, 잉여 강재 확인 등의 업무를 보다 효율적으로 수행할 수 있게 되었다. 또한 전처리 작업 지시 수행 시 날짜 및 주야간 별 전처리 작업 계획이 자동 수립되어 계획 대비 실적 내역의 확인이 가능하도록 기능을 구현하였다.

강재 통합 관리 시스템은 시스템 설계에 따른 데이터베이스 구축, 소프트웨어 개발 및 하드웨어 구축 완료 후 당사 진해 조선소 강재 적치장에서 현장 적용 테스트를 수행하였다.

현장 적용 테스트는 크레인 작업 이벤트 판단 알고리즘의 정확도 측정을 최우선으로 진행하였으며, 크레인 실 작업 내역과 모니터링 프로그램 내 크레인 이벤트 발생 내역의 비교를 통해 알고리즘 문제 발생 여부를 확인하였다. 크레인 이벤트의 불일치 문제가 발생할 경우에는 모니터링 프로그램에서 수집한 크레인 데이터 및 작업 이벤트 로그 분석을 통하여 알고리즘 보완이 필요한 부분을 확인하였다. 강재 모니터링 프로그램에는 에뮬레이터 기능을 구현하였으며, 기존에 수집한 작업 케이스 별 크레인 데이터를 기반으로 이벤트 재현 테스트를 수행하는 방식으로 수정된 알고리즘에 대한 검증을 진행하였다.

강재 적치장 내 크레인 작업 중 가장 정확도 향상이 힘들었던 작업은 강재 선별 작업이었다. 선별 작업의 경우 다양한 적치 위치로 이동되어야 하는 강재들이 하나의 파일에 섞여 있기 때문에, 크레인 작업의 효율성을 위하여 비슷한 위치로 가는 강재들을 모듬 적치하여 이동하는 경우가 대부분이었다. 또한 모듬 적치를 위해 입고 파일 강재를 선별하는 경우, 크레인 호이스트의 높이 변화가 작고 크레인의 진동이 심하여 로드셀 계측 무게 값이 안정적이지 않은 경우가 많았다. 이와 같은 작업 내역을 추적하기 위하여 다양한 이벤트 판단 조건을 추가하였으며, 최종적으로 선별 작업에 대한 이벤트 오류 발생 확률을 0.1% 미만으로 낮추었다.

tablet PC와 강재 입고 관리 프로그램을 이용한 현물 강재 전산 입고 작업은, 강재 통합 관리 시스템의 도입으로 인해 현장 작업자가 가장 많이 접하게 되는 작업이면서 동시에 가장 생소하게 느끼는 작업이었다. 따라서 현장 작업자와 관리자들에게 해당 프로그램 사용법 및 이를 활용한 다양한 업무에 대하여 체계적인 사용자 교육을 수행하였으며, 오랜 기간에 걸친 현장 피드백 반영 과 즉각적인 문제 해결 과정을 통하여 현장 적용을 완료하였다 (Fig.11).

현재는 강재 통합 관리 시스템을 통해 실시간 강재 적치 현황 정보가 체계적으로 관리되고 있으며, 손실 강재가 발생하였을 시 해당 강재에 대한 입고 이력, 이동 이력, 반출 이력을 조회해 봄으로써 손실 강재가 발생하는 원인에 대한 추적이 가능하다. 이를 통해 보다 신뢰성 있는 강재 관리 업무가 가능해졌다.

강재 적치장 내의 강재 적치 관리 업무의 효율성 향상을 위하여, 강재 통합 관리 시스템을 설계, 개발, 현장 테스트 후 현장적용을 완료하였다. 강재 통합 관리 시스템은 크게 강재 입고 관리 프로그램, 실시간 크레인 추적 시스템, 실시간 강재 모니터링 프로그램, 강재 적치장 운영 프로그램으로 구성되며 각각의 시스템 간의 원활한 데이터 연동을 통하여 강재 적치장 내 개별 강재에 대한 정보를 체계적으로 관리할 수 있다.

강재 통합 관리 시스템은 현물을 기반으로 한 정확한 강재 적치 현황 정보 관리에 주목적을 두고 있으며, 이는 강재 관련 업무를 수행하는 다양한 부서에서 활용 가능하다. 예를 들면, 강재의 사용 계획을 수립하는 부서에서 강재 재고 위치에 대한 정확한 정보의 파악이 가능하다면 긴급 필요 강재 발생 시 대체 가능한 현물 재고의 빠른 위치 파악을 통해 즉시 대체 사용 및 추가 필요 자재에 대한 빠른 발주가 가능하다. 강재 통합 관리 시스템의 전사적인 활용을 위해서는 현재 구축된 시스템을 ERP 시스템과 연계하는 작업이 필요하며, 이는 당사 정보운영팀과의 협의를 통해 향후 진행할 예정이다.

강재 통합 관리 시스템은 선박 건조 공정의 시작인 강재 적치 관리 공정에 대한 실시간 모니터링 시스템으로서, 후행 공정인 전처리 공정, 전처리 후 Trans-Bay 적치 공정, 절단 공정에 대한 모니터링 시스템 개발 및 시스템 통합을 진행 중에 있다. 또한 강재 적치 공정 모니터링 정보를 기반으로 한 시뮬레이션 기반 공정 계획 수립 및 평가 시스템의 확장 개발을 진행하고 있다 (Lee, et al., 2012).