The significance of thermoplastic polyolefin polypropylene (PP) lies in its potential to replace polyvinyl chloride (PVC), the most widely used material for automobile interiors (door trim, dash board), which discharges harmful compounds in certain conditions. Another benefit of PP (0.855 amorphous - 0.946 crystalline g/cm3) is its low density compared to that of PVC (1.1-1.45g/cm3), which reduces vehicle weight. Market demand for eco-friendly water-based adhesive/coating material is rising significantly as a substitute for solvent-based adhesive/coating material which emits VOC and causes harmful working conditions. Under such context, in this study, a series of eco-friendly waterborne polyurethane-urea primer (a paint product that allows finishing paint to adhere much better than if it were used alone) for hydrophobic PP were prepared from different mix of DMPA content, NCO/OH molar ratio, various wt% of silicone diol and various soft segment content, among which DMPA of 21 mole %, NCO/OH molar ratio of 1.2, modified silicone diol of 5 wt% and soft segment content of 73 wt% led to good adhesion strength. Additionally, the incorporation of optimum content of additives (0.5 wt% dispersing agent, 0.5 wt% levelling agent, 1.5 wt% antifoaming agent, 3.0 wt% matting agent) into the optimum waterborne polyurethane-urea also enabled good stability, levelling, antifoaming and non-glossy.

폴리염화비닐[poly(vinyl chloride), PVC]은 우수한 성형가공성, 적당한 기계적 물성 및 저렴한 단가 등의 장점을 가지고 있으므로 자동차 내장재 소재 중 대쉬보드(dash board)에 약 80%, 도어트림(door trim)에 약 75% 정도 사용되고 있다. 그러나 PVC를 가공하기 위해서 반드시 가소제를 사용하여야 하며, PVC의 가소제로 사용되고 있는 dioctylphthalate (DOP)를 유럽에서는 2007년부터 시행되고 있는 The Registration, Evaluation, Autho-rization & Restriction of Chemicals (REACH) 제도에서 Substances of Very High Concern(SVHCs, 고위험 물질)의 후보 물질 16종에 지정하고 있으며, 2018년 이후에는 규제물질로 사용이 제한될 예정이며, 국내에서도 비교적 선진국 수준의 강력한 규제가 시행될 전망이다. 또한 PVC는 화재 시에 염산가스와 같은 유독성 가스 및 환경 호르몬의 발생 등으로 인하여 현재 일부 산업용 소재로 사용하는데 규제가 되고 있으며, 세계적인 추세로 보면 앞으로 PVC의 사용 규제는 더욱 확대될 것으로 예상된다[1-3].

따라서 PVC를 대체할 소재에 대한 관심이 증대되고 있으며, 그 대체 소재로 폴리프로필렌(PP)과 같은 열가소성 폴리올레핀(thermoplastic polyolefins, TPO)의 활용에 대한 요구가 증대되고 있다. PP와 같은 TPO의 자동차 산업에 대한 활용은 오늘날의 자동차가 보다 안전하고 보다 편안하며 연료절약형으로 발전하는데 많은 공헌을 해왔다. 특히 TPO계 내장제의 가장 큰 장점은 낮은 비중(PP,비정영역:0.855, 결정영역:0.946)에 기인하는 자동차 차체의 중량 감소로 인한 연료를 절약할 수 있다는 점이다. 이러한 이유로 각 자동차 제조회사에서는 TPO 소재 사용을 점차적으로 확대하고 있으며, PVC와 같은 기존의 소재를 대체하려고 하는 추세에 있다.

모든 제품은 미관과 보호의 목적으로 코팅 처리되는데 TPO계 소재를 완성차 제조에 사용하기 위해서도 코팅 처리가 필요하다. 일반적으로 코팅 처리시 휘발성 유기화합물 성분을 함유하고 있는 용제형 접착제/바인더를 사용하는데 이들 용제는 자동차 조립공정 및 이용자에 문제점을 야기한다. 이 때 사용되는 용제형 접착제/바인더는 구조용, 준구조용 및 비구조용 3종류로 분류되며, 구조용과 준구조용 용제형 접착제는 부품 조립, 차체 조립, 도장 및 의장 조립의 공정에서 주로 사용되며, 부품제조업체에서는 비구조용 용제형 접착제를 각종 의장 부품에 주로 사용하고 있다. 이러한 비구조용 용제형 접착제의 유기용제는 자동차 내장재 제조 공정 중 시트 표면층에 침투하여 잔류함으로 신차 증후군을 유발하는 주요한 원인 중 하나이며, 이는 완성차에 대한 소비자 만족도 저해를 초래해 자동차 산업의 국제 경쟁력 약화에 주요한 요인 중 하나로 지적되고 있다. 또한 비구조용 용제형 접착제는 작업장 내 휘발성 용제의 농도를 높여 작업자의 안전과 건강에 심각한 영향을 미치게 되어 조립 불량률 증가와 생산성 저하를 초래한다. TPO계 자동차 소재는 물성의 보완 및 응용범위의 확대, 편리성과 경제성 등에서는 일정 부분 성과를 거두고 있으나, 현재 전 산업 분야에 걸쳐 요구되고 있는 친환경 제조 공정 도입과 관련해서는 보다 많은 개선이 요구되고 있는 실정이다.

자동차 경량화와 생산 원가 절감 등을 위해 내장 부품에 TPO계 소재를 사용하는 것은 필수적이므로 이를 잘 이용하기 위하여 일반 용제형 접착제를 대체할 수 있는 친환경 접착제/코팅제에 대한 시장의 요구가 급격히 증가하고 있으며, 일부 자동차 선진국에서는 친환경 접착제/코팅제(비용제형 접착제/코팅제)를 사용한 TPO계 소재를 자동차 부품소재에 실제 적용한 사례가 보고되고 있다. 따라서 기존 용제형 처리제(접착제, 선처리제 및 코팅제 등)와의 비교 물성에서 차이가 나지 않고 접착력과 성형성이 우수한 TPO용 무용제형 접착 및 코팅 시스템의 공정 개발은 자동차 조립 공정의 친환경화 관점에서 대단히 중요하다.

따라서 본 연구의 목적은 자동차 인테리어(내장재) 중 도어트림(door trim) 및 대쉬 보드(dash board) 등의 용도로 사용될 수 있는 소수성 고분자 PP 시트에 적합한 선처리제(primer)를 개발하기 위하여 변성 실리콘 다이올(modified silicone diol)을 사용하여 성형성이 우수한 선처리제용 수분산 폴리우레탄-우레아 수지를 개발하는 것이다. 선처리제는 마감페인트를 단독 사용했을 때보다 기질과 페인트 사이에 접착이 보다 더 잘 되게 하는 밑칠 페인트 소재를 말하며, 밑칠의 목적은 기질 표면에 마감 페인트가 더욱 잘 접착되게 하며, 마감 페인트의 내구성을 증가시켜야 하고, 페인트된 기질재료를 잘 보호하는 것이다.

폴리우레탄은 소수성이 강하여 전통적으로 유기용매를 사용하는 용제형으로 제조되어 왔다. 따라서 소수성인 폴리우레탄을 수분산 시키기 위해서는 유화제를 통해 높은 전단력으로 강제 유화를 시키거나, 폴리머 자체에 친수성 세그먼트를 도입하는 방법이 이용되고 있으며, 최근에는 외부 유화제를 이용하는 강제 유화는 입자의 안정성 및 이차 오염의 문제가 있어 거의 사용하지 않고, 폴리우레탄 분자쇄 내에 친수성(비이온성 및 이온성 친수성) 세그먼트를 도입하는 방법이 주로 이용되고 있다. 특히 폴리우레탄의 경우 분자쇄 내에 친수성 요소인 친수성 다이올을 도입하기가 용이하므로 자기 유화(self-emulsion)가 가능하다. 수분산 폴리우레탄의 물성은 다양한 조성 변화로서 다양한 범위로 조절할 수 있으며[4-10], 점도 특성과 유동 특성에 크게 영향을 미치지 않으면서 분자량을 넓은 범위로 변화시킬 수 있는 장점이 있다. 비이온성 수분산 폴리우레탄의 경우 입자 안정성은 좋으나 기계적 성질, 필름형성능 및 접착력 등과 같은 특성이 이온성 작용기를 지닌 수분산 폴리우레탄 (ionomer)보다 좋지 못하므로 이온성(음이온, 양이온 및 양쪽이온) 작용기를 지닌 수분산 폴리우레탄이 주로 이용되고 있다[11-13]. 친수성 이온기가 도입된 폴리우레탄은 물 속에서 100 nm 이하의 크기로 분산되며 이들 입자는 정전기적 반발력에 의해 안정화된다[14,15].

이오노머(ionomer)인 자체유화 수분산 폴리우레탄-우레아 에멀젼은 독성과 인화성이 없으며, 분자쇄에 이온기와 극성기(우레탄 및 우레아기)를 가지고 있으므로 여러 기질의 표면에 대해 접착력이 우수하며, 분자간의 쿨롱(Columbic) 인력과 수소 결합력이 작용하므로 우수한 기계적 물성을 나타낸다[12,13,16]. 자체유화 수분산 폴리우레탄-우레아 음이온 이오노머를 제조하는데 주로 dimethylol propionic acid(DMPA)가 사용되며, DMPA 성분의 카르복실산 염의 이온기 때문에 일반적으로 내수성이 낮은 것이 문제점이다. 따라서 내수성을 높이기 위해서는 수분산 폴리우레탄-우레아에서 이온성분 함량을 최소화하는 것이 바람직하다.

본 연구의 목적은 소수성인 폴리올레핀 PP 고분자 시트 기질에 선처리제(primer)로 사용할 수 있는 변성 실리콘 다이올을 도입한 음이온성 수분산 폴리우레탄-우레아를 여러 가지 조성으로 제조하고 그들의 특성을 조사하여 최적의 선처리제를 개발하는 것이다. PP는 비극성(소수성)고분자인데 반하여 수분산 폴리우레탄-우레아는 극성(친수성) 성분이 많은 고분자이기 때문에 그들간에 상용성(친화성) 즉 결합력(접착력)이 낮다. 따라서 본 연구에서는 소수성 PP 기질에 대한 선처리제의 접착력을 높이기 위하여 소수성 성분을 함유한 변성 실리콘 다이올을 도입하여 우수한 접착력을 지닌 수분산 폴리우레탄-우레아 선처리제를 합성한다. 일반적인 실리콘 다이올의 경우 폴리우레탄 분자 구조 내에 도입하는 경우 내열성 측면에서는 좋은 효과를 나타내나 궁극적으로는 제품의 기계적 물성을 감소시킬 뿐만 아니라 접착력을 감소시키는 현상이 나타난다[17-21]. 그런데 개질된 특수 변성 실리콘 다이올을 사용함으로써 폴리우레탄의 기본적인 물성 및 접착력 향상과 실리콘 다이올이 가지는 내열성 등의 성질 또한 향상될 수 있을 것으로 기대된다.

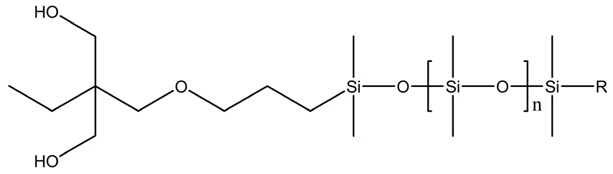

따라서 본 연구에서는 일반적으로 사용되는 실리콘 다이올 대신에 Figure 1과 같은 알킬기 부분을 소수성이 높은 branched alkyl 구조를 지닌 개질된 변성 실리콘 다이올을 사용하여 PP시트 기질의 선처리제용 수분산 폴리우레탄-우레아를 제조하여, DMPA 함량, 소프트세그먼트 함량, 변성실리콘 다이올의 함량 및 NCO/OH* 몰비(*OH = OH + NH2) 등이 접착력에 미치는 영향을 조사하여 최적의 조성 즉 최적의 선처리제를 찾는 것이 본 연구의 주목적이다.

폴리올로 DPE-91 [(adipic acid/1,4-butanediol, MW 2,000g/mol, 동아화학(주), 한국], 이소시아네이트로 isophorone diisocyanate (IPDI, Aldrich, Milwaukee, WI), 이온성 물질로 dimethylol propionic acid (DMPA, Aldrich, Milwaukee, WI), 중화제로 triethylamine (TEA, Junsei chemical, Japan), 쇄연장제로 ethylene diamine (EDA, Junsei chemical, Japan), 변성 실리콘 디올로 Silaplane FM-DA11 (JNC corporation, Japan), 촉매로 2,2-dimorpholino diethyleter (DMDEE, Aldrich, Milwaukee, WI), 소포제로 BYK-024 (BYK, Germany), 레벨링제로 KF6002(Shinetsu, Japan), 분산제로 C-803[(진광(주), Korea], 소광제로 C-950 [(진광(주), Korea], 접착강도 실험을 위한 접착제로 polyurethane adhesive((大日精化, Japan)를 사용하였다.

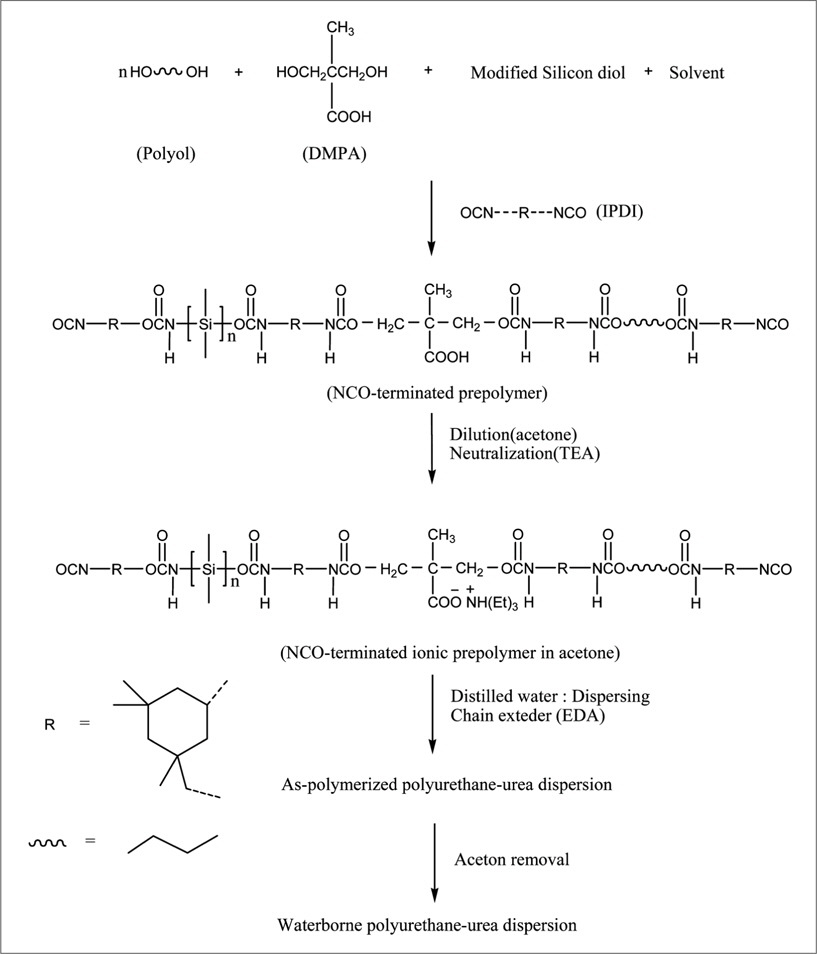

교반기, 온도계, 콘덴서, 질소가스 주입구가 장착된 분리형 4구 반응기에 에스터 폴리올을 넣고 건조 질소 가스를 충분히 주입하면서 반응기의 온도를 적정 온도(80~85 ℃)로 상승시킨 후 폴리올 내 존재하는 수분을 제거시키고, 이 온도에서 dimethylol propionic acid (DMPA)을 넣고 교반을 일정 시간 교반하여 투명한 액체혼합물을 얻은 후에 변성 실리콘 다이올을 넣어 약 1시간 교반하여 흰색의 불투명한 액체혼합물을 얻는다. 폴리올/DMPA/변성실리콘 다이올 혼합물에 과량의 이소시아네이트 isophorone diisocyanate (IPDI)를 30분 동안 천천히 적하하여 첨가시켜 급격한 하이드록시기와 이소시아네이트기의 반응에 의한 발열반응을 적당히 조절하였다. 이소시아네이트를 완전히 첨가한 후 1시간 30분 동안의 추가반응을 시킨 후 실리콘 다이올이 도입된 NCO terminated prepolymer를 제조하였다. 프리폴리머를 중화시키기 위해서 반응물의 온도를 50 ℃ 이하로 낮춘 후 중화제 triethylamine (TEA)를 투입하여 10분간 중화반응을 시켰다. 반응물의 온도를 낮추는 것은 TEA의 부반응을 억제하고, 증발을 최소화하기 위한 것이다. 이온화된 NCO terminated prepolymer에 물을 투입하여 20분간 강력한 교반(3,000 rpm)으로 분산시켜 수분산된 ionic NCO terminated prepolymer를 제조하였다. 분산이 완료되면, 쇄연장제 ethylene diamine (EDA)/소량의 물 혼합액을 20~30분에 걸쳐 적하하여 첨가한 후 60~65 ℃에서 1시간동안 반응시켜 수분산 폴리우레탄을 제조하였다. 반응에서 점도가 급격히 상승하는 경우에는 아세톤을 투입하여 점도를 조절하였으며, 이렇게 투입된 아세톤은 반응이 완료된 후 감압을 통하여 제거하여, 용제가 제거된 실리콘 다이올이 분자쇄 내에 도입된 수분산 폴리우레탄을 합성하였다. 선처리제용 수분산 폴리우레탄의 합성 과정을 Figure 2에 나타내었다.

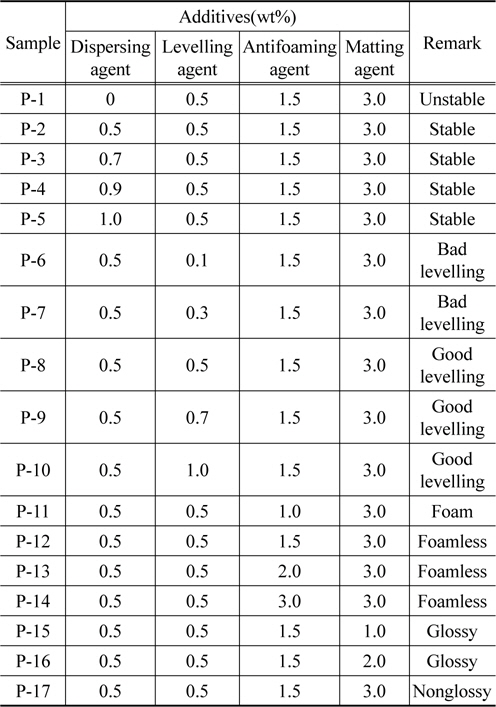

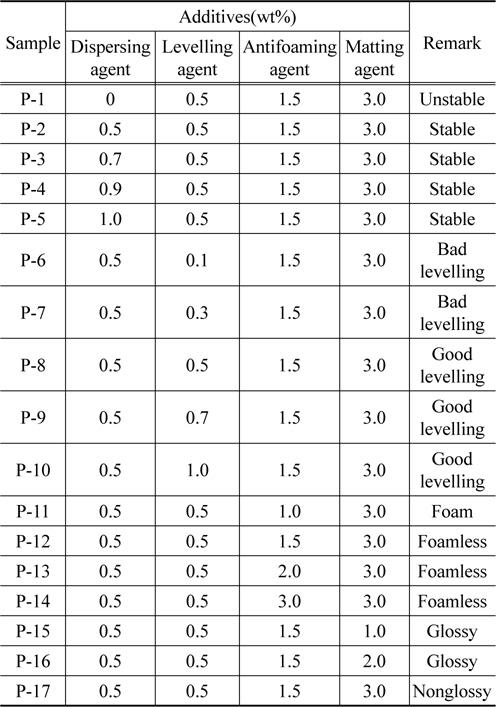

TPO 처리제의 주요 특성은 폴리우레탄 수지의 특성에 영향을 주로 받지만, 광택성 및 안정성과 같은 성질을 조절하기 위하여 첨가제의 도입이 필요하다. 특히 광택성은 폴리에스터형 폴리올 필름 고유의 특성상 광택성이 높게 나타나 수지 단독으로는 광택성을 조절하기가 어렵다. 또한 용매를 물로 사용함으로 인하여 수지의 안정성 및 거품 발생 등의 여러가지 문제점이 발생될 수 있으므로 이러한 문제점을 해결하기 위하여 본 연구에서는 개발된 수지에 적합한 첨가제를 사용하였다. 첨가제를 사용하는 경우 폴리우레탄 수지의 물성에 영향을 미치지 않는 범위에서 첨가제를 배합하였고, 첨가제의 배합은 제조된 수분산 폴리우레탄 수지의 특성을 사용용도에 알맞게 조절하였다. 본 연구에서는 폴리우레탄 수지에 분산제(dispersing agent: C-803, 0~1.0 wt%), 레벨링제(levelling agent: KF-6002, 0.1~1.0 wt%), 소포제(antiforming agent: BYK-024, 0.1~3.0 wt%) 및 소광제(matting agent: C-950, 1.0~3.0 wt%) 등의 첨가제를 사용하였으며, 각종 첨가제 함량범위에서, 안정성, 레벨링성, 소포성, 소광성을 고려하여 최적의 함량을 결정하였다.

선처리제용 수분산 폴리우레탄의 구조는 적외선분광광도계(Fourier transform infrared spectroscopy, FTIR, MB-104, BOMEM, Switzerland)를 사용하여 확인하였다. FT-IR spectra는 Attenuated total reflectance (ATR, ZnSe crystal) 기구를 사용하여 파수(wave number) 4000~600 cm−1 범위에서 32 scan, resolution 16으로 측정하였다.

무기물 성분을 확인하기 위하여 Energy dispersive X-ray spectrometer(EDS, INCA, Oxford, UK)를 사용하였다. 시료는 20Kv의 accelerating voltage, 15 mm(시료와 X-ray lamp 거리)의 working distance, 5분의 process time 조건에서 측정하였다. EDS의 측정은 먼저 시료를 니켈 도가니에 10-15 mL를 넣은 후 600 ℃ 전기로에서 30분간 가열하여 유기물을 태운 후 남은 무기물의 무게를 측정하여 함량을 계산하고 무기물을 주사전자현미경(scanning electron microscopy, SEM, JSM-6100, JEOL, Japan)의 악세사리인 EDS에 투입 후 위의 조건으로 시료를 분석하였다.

제조된 폴리올레핀용 친환경 선처리제의 접착력 평가를 위해서 TPO 시트와 polyurethane (PU) foam을 접착하였다. TPO 시트 및 PU foam의 접착면은 아세톤으로 적신 솔로 씻어내어 50 ℃에서 5분간 건조시킨 후 사용하였다. 시편의 규격은 20 × 100 mm로 하였으며 합성된 선처리제를 TPO 시트 및 PU foam에 1회 도포하고 60 ℃에서 5분간 건조시켰다. 선처리제가 처리된 TPO 시트 및 PU foam에 polyurethane adhesive를 도포하여 60 ℃에서 5분간 건조한 후 피착제를 서로 붙이고 hand roller를 사용하여 4~5 kgf의 하중을 가하여 양면 2회 압착하여 접착하였다. 접착 후 실온에서 24시간 방치 후 만능인장시험기(universal testing machine, UTM, UDTU-900HMA, PME Korea, Korea)를 사용하여 인장속도 200 mm/min로 180° 박리강도를 측정하였다. 이 때 평가값은 동일시편 5개를 평가하여 평균값으로 하였다.

3.1. 변성 실리콘 다이올을 함유한 수분산 폴리우레탄- 우레아의 화학구조 확인

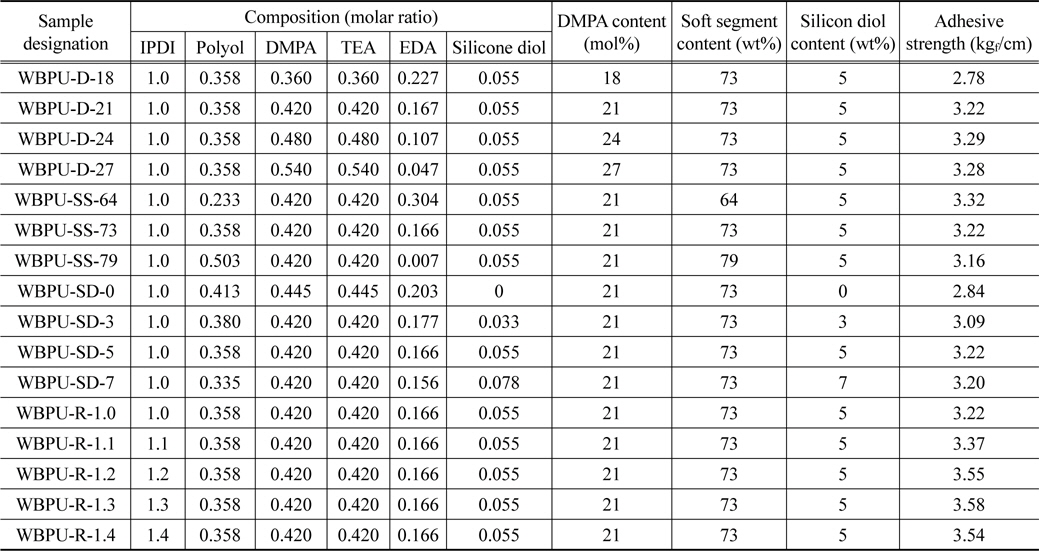

Table 1에 변성 실리콘 다이올을 함유한 수분산 폴리우레탄-우레아의 시료명, 조성비 및 접착강도를 나타내었다.

[Table 1.] Sample designation, composition of waterborne polyurethane-ureas and adhesive strength

Sample designation, composition of waterborne polyurethane-ureas and adhesive strength

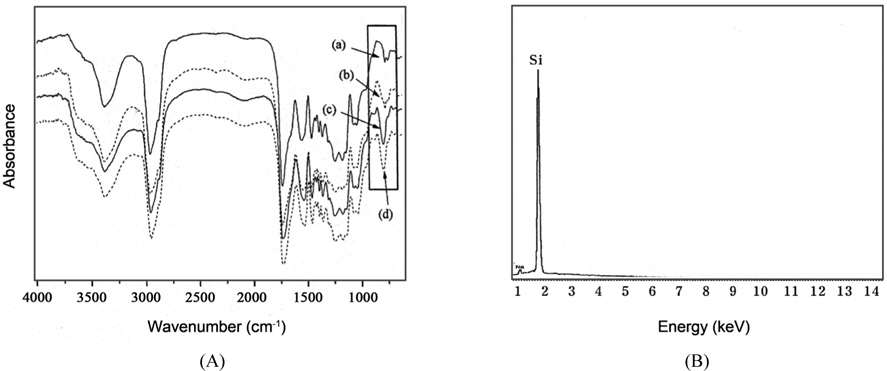

Figure 3(A)는 변성 실리콘 다이올의 함유량이 각기 다른 시료(WBPU-SD-0, 3, 5, 7)의 Fourier transform infrared (FTIR) spectra를 나타낸 것이다. 변성 실리콘 다이올 함유량이 증가할수록 803 cm−1에서의 피크(Si-(CH3)2 rocking 피크) 및 1,033 cm−1에서의 Si-O결합의 신축진동 피크 강도가 증가되는 것을 알 수 있었다(Figure 1의 box 참조). 이것으로부터 변성 실리콘 성분이 비례적으로 수분산 폴리우레탄-우레아에 잘 도입되었음을 확인할 수 있었다. 그 밖에 3,330 cm−1 및 1,588 cm−1에서 NH 피크, 2,853-2,962 cm−1및 1,450 cm−1에서 C-H(CH2 및 CH3)신축진동 피크, 1,728 cm−1에서 C = O피크, 1,110 cm−1에서 우레탄의 C-O-C 피크 등으로부터 변성 실리콘 다이올 성분을 함유한 수분산 폴리우레탄-우레아의 화학구조를 확인할 수 있었다. 그러나 많은 작용기의 IR 피크가 서로 겹치어 나타남을 알 수 있었다.

Figure 3(B)에는 WBPU-R-1.3 시료의 에너지-분산형 X-선분광분석(energy-dispersive x-ray spectroscopy, EDS) 스펙트럼을 나타내었다. 본 연구에서 합성한 변성 실리콘 다이올 성분을 함유한 수 분산 폴리우레탄 우레아 시료(WBPU-R-1.3)에서 X-선에 의한 Si 원자의 이온화로 Si Kα-X-선의 피크가 1.74 KeV에서 나타난 결과로부터 변성 실리콘 다이올 성분이 수분산 폴리우레탄-우레아 시료에 잘 도입되었음을 확인할 수 있었다.

자체유화 수분산 폴리우레탄-우레아 음이온 이오노머를 제조하는데 주로 dimethylol propionic acid (DMPA)가 사용되며, DMPA 성분의 카르복실산 염의 이온기 때문에 일반적으로 낮은 내수성이 문제점이다. 따라서 내수성을 높이기 위해서는 수분산 폴리우레탄-우레아에서 이온성분 함량을 최소화하는 것이 바람직하다. 그러나 저자들의 이전 연구를 통하여 이온성분의 함량이 10 mol% / 2 wt% 이하인 경우에는 안정한 분산액(에멀젼)이 만들어지기가 어렵다는 사실을 알았다[12,13]. 이 연구를 통하여 충분한 이온 성분과 소수성 성분을 사용하여 친수성-소수성 균형(hydrophilic-hydrophobic balance)을 적절히 조절함으로써 내수성과 분산 안정성을 조절하는 것이 가능하며, 이온 성분인 DMPA 성분의 함량이 증가함에 따라서 접착강도도 증가한다는 사실도 알 수 있었다.

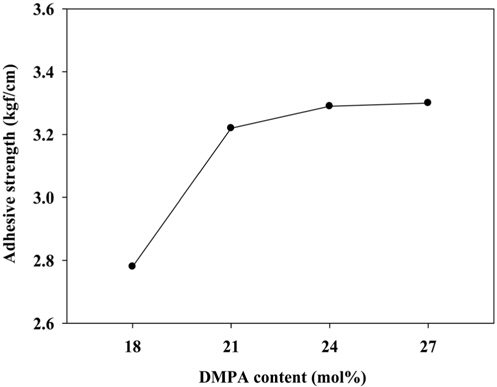

본 연구에서는 폴리올 함량 및 소프트세그먼트 함량(73 wt%)/하드세그먼트 함량(27 wt%)을 일정하게 하고, DMPA 함량 증가 및 EDA 함량을 감소시킨 경우의 접착강도 변화를 Figure 4에 나타내었다. DMPA 함량이 18 mole%에서 21 mole%로 증가함에 따라 접착강도는 상당히 급격하게 증가하는 반면에 21 mole%에서 27 mole%로 증가할 때에는 그 증가 정도가 적은 것을 알 수 있었다. 본 계에서 소프트세그먼트의 함량 계산은 폴리에스터 폴리올(분자량 2000)의 무게와 실리콘 디올(분자량 1000)의 무게를 합한 무게(값)을 전체무게로 나누어 100을 곱한 값이며, 그리고 하드세그먼트 함량은 (DMPA 함량 + EDA 함량+ TEA 함량)/전체 무게에다 100을 곱한 값이다. 일반적으로 강도는 하드세그머트 함량 즉 극성기의 함량에 의존한다. 그런데 본 계에서는 하드세그머트 함량(urethane/urea group)을 일정하게 하고 즉 EDA 함량의 감소/DMPA 함량의 증가에 따라서 접착강도가 증가하였다는 사실은 접착강도에 미치는 쇄연장제 EDA(urea기 함량)의 영향보다는 이온기를 지닌 DMPA 함량의 영향이 크다는 것을 의미한다. 앞에서 언급한 지나친 DMPA 함량의 문제를 고려하여 본 연구에서는 가장 효과적으로 접착강도를 증가시킬 수 있는 DMPA 함량은 21 mole%인 것을 알 수 있었다.

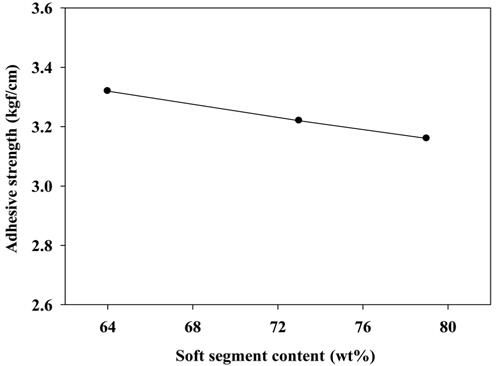

일반적으로 동일한 몰 조성에서 폴리올의 분자량을 증가시키면 소프트세그먼트 함량의 증가/하드세그먼트 함량의 감소를 초래함으로 강도는 당연히 감소할 것이다[22,23]. 그런데 본 연구에서는 폴리에스터 폴리올의 분자량을 2000 g/mole로 고정하고 폴리올의 함량과 변성 실리콘 다이올의 함량을 증가시키는 대신 쇄연장제 EDA의 함량을 감소시키어 소프트세그먼트 함량을 64, 73, 79 wt%로 증가시킨 경우의 접착강도 변화를 Figure 5에 나타내었다. 예상대로 접착강도는 소프터세그먼트 함량 증가에 따라 감소함을 알 수 있었다. 예비실험 결과 소프트세그먼트를 60 wt% 이하의 경우에는 안정한 수분산 폴리우레탄을 얻을 수 없었으며, 얻어진 수분산 폴리우레탄이 brittle한 특성을 가지고 있음을 알 수 있었다. 따라서 소프트세그먼트 함량을 64, 73, 79 wt%로 설정하였다. 하지만 소프트세그먼트 함량이 감소하면 소재의 유연성이 급격히 감소함으로 높은 유연성이 필수조건인 선처리제로 사용하는데 문제가 발생할 수 있기 때문에 64 wt% 보다는 약 73 wt%의 소프트세그먼트 함량이 최적인 것을 알 수 있었다.

3.4. 변성실리콘 다이올 함량이 접착강도에 미치는 영향

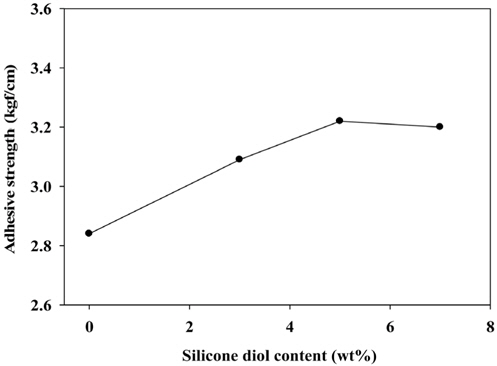

소프트세그먼트 함량 73 wt%, DMPA 함량 21 mole%로 고정하여 변성 실리콘 다이올(MW: 1000 g/mole) 함량을 증가 [당연히 폴리올(MW: 2000 g/mole)의 함량이 감소]시키는 경우의 접착강도 변화를 Figure 6에 나타내었다. 변성 실리콘 다이올 함량이 증가함에 따라 접착강도는 증가하며, 변성 실리콘 다이올 함량이 5 wt%가 될 때에 거의 최대가 되고 그 이상의 함량에서는 약간 감소하는 경향을 나타내므로 5 wt% 의 변성 실리콘 다이올의 함량이 최적임을 알 수 있었다.

3.5. 접착강도에 미치는 R[NCO/(OH + NH2)] 비의 영향

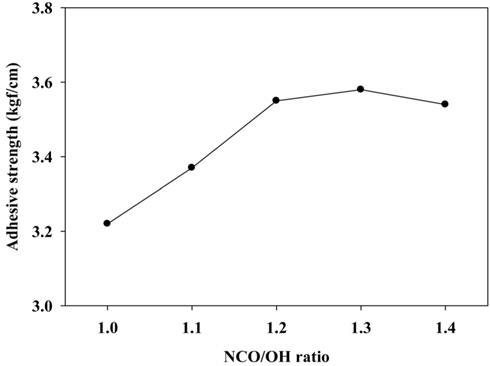

고분자의 물성은 분자량에 크게 의존하며, 분자량이 높은 경우 우수한 물성을 나타낸다. 일반적으로 높은 분자량의 고분자를 얻기 위하여 작용기의 비를 화학량론적으로 동일한 몰비를 사용하여야 한다. 그런데 폴리우레탄의 경우 작용기 NCO기를 약간 과량으로 사용하는 경우가 많다. 이는 NCO기의 높은 반응성에 따른 약간의 손실을 고려한 때문이기도 하고 잉여 NCO기가 적당한 조건에서 뷰렛 및 알로파네이트 결합을 형성함으로써 이들이 물성을 향상시킨 것으로 추정한다. 다른 조성이 일정할 때에 R비가 변하는 경우 이들이 접착강도에 미치는 영향을 Figure 7에 나타내었다. 실험결과 R비가 증가함에 따라 접착강도가 증가하다가 약 1.3인 경우 가장 높은 접착강도를 나타내고, 1.2 이상 증가하는 경우 접착강도는 거의 평형이 됨을 알 수 있었다. 따라서 본 연구에서는 R비를 1.2로 고정하여 선처리제를 합성하였다.

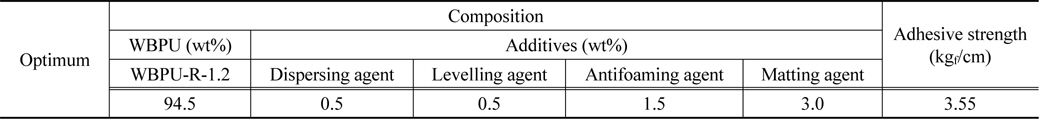

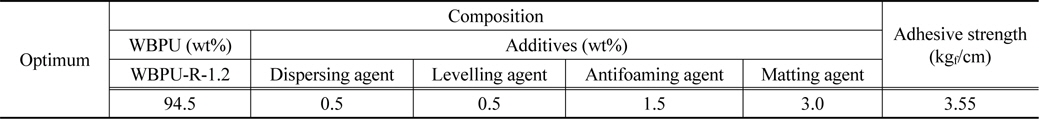

첨가제의 사용 목적은 수지 자체의 특성을 변화시키지 않으면서 수지의 단점 보완 및 장점을 극대화시키는데 있으며, 보통 폴리우레탄 수지에도 첨가제를 첨가하므로 선처리제에도 역시 첨가제를 첨가하였다. 특히 선처리제의 경우 분자쇄내에 있는 이산화규소의 영향으로 필름의 광택성이 높게 나타나 그대로 시트에 적용하는 경우 시트에 광택이 심하게 발생을 하게 된다. 또한 수분산 폴리우레탄의 경우 폴리우레탄 입자들이 물에 녹아있는 것이 아니라 물에 분산되어 형성되어 있기 때문에 장기간 보관 시에는 입자가 안정성을 잃고 침전 가능성이 생기게 된다. 또한 첨가제의 경우 제조 회사에 따라 그 특성이 다르게 나타나 수지에 적합한 제품을 사용하여야 한다. 따라서 이러한 점 등을 고려하여 다양한 첨가제를 투입하였다. 선처리제의 경우 분산제, 레벨링제, 소포제, 소광제 인 4가지의 첨가제를 첨가하여 제품의 특성(선처리제용의 수분산 폴리우레탄-우레아의 안정성, 레벨링성, 소포성, 소광성)을 극대화하였다. 이들 첨가제를 첨가한 경우 접착강도는 대부분 다소 감소하는 현상을 나타내었다. Table 2에 첨가제의 종류, 첨가제의 함량 및 특성을 나타내었다.

[Table 2.] Content and optimum content of additives

Content and optimum content of additives

앞에서 언급한 최적의 조성으로 합성한 변성 실리콘 성분을 함유한 수분산 폴리우레탄-우레아는 안정적인 입자를 가지고 있어서 분산제(dispersing agent, C-803)를 0~1.0 wt%의 증가시킨 경우 약간의 안정성이 증가할 뿐이었으며 0.5 wt% 이상 사용하여도 안정성의 변화가 나타나질 않았기 때문에 0.5 wt%가 최적 함량인 것을 알 수 있었다. 폴리우레탄은 극성 폴리머로 비극성 폴리머 제품에 사용하기에는 문제가 발생할 수 있으나 본 연구에서 개발된 수지는 변성 실리콘 다이올을 이용하여 비극성도를 높였다. 이러한 장점을 극대화하기 위해서 레벨링제(levelling agent, KF-6002)를 0.1~1.0 wt% 첨가시킨 결과 0.5 wt%에서 최적의 레벨링성이 나타났다. 소포시험은 외부 충격을 가해 거품이 발생하지 않을 때의 소포제 배합량으로 확인하였으며, 소포제(antifoaming agent, BYK-024)는 1.0~3.0 wt%을 사용한 결과 소포제가 1.5 wt% 이상 투입되는 경우부터 거품 발생이 거의 나타나지 않았기 때문에 1.5 wt%가 최적 값임을 알 수 있었다. 제품의 광택도를 억제하기 위해 소광제(matting agent, TP-100C)를 1.0~3.0 wt% 첨가하여 조사한 결과 3.0 wt%인 경우가 충분한 소광 효과를 만족하는 것으로 나타났다.

Table 3에 선처리제로 사용하기 위한 WBPU와 첨가제의 최적 함량을 나타내었다.

[Table 3.] Optimum composition and adhesive strength of primer (WBPU/Additives)

Optimum composition and adhesive strength of primer (WBPU/Additives)

열가소성 폴리올레핀 고분자인 폴리프로필렌(PP)은 자동차 내장재(도어 트림 및 대쉬 보드 등)에 아주 널리 이용되는 폴리염화비닐(PVC)을 대체할 수 있는 중요한 재료이다. 그 이유는 PVC가 어떤 특정조건에서 유해물질을 배출하므로 규제가 되는 소재이기 때문이다. PP(비정영역: 0.855, 결정영역: 0.946 g/cm3)의 또 다른 장점은 PVC (1.1~1.45 g/cm3)에 비해 낮은 밀도를 가지기 때문에 자동차의 중량을 줄일 수 있다는 것이다. 지금까지 주로 사용해온 용제-베이스의 접착제/코팅제를 대체할 환경친화적인 수성 접착제/코팅제의 수요의 증가는 용제-베이스의 경우 휘발성유기화합물(VOC)의 발생과 열악한 작업환경 때문이다. 이러한 맥락에서 본 연구에서는 소수성 고분자 PP에 적용되는 환경친화적인 다양한 수분산폴리우레탄-우레아 선처리제(primer: 마감도료가 기질에 보다 잘 접착될 수 있도록 선처리하는 도료)를 DMPA 함량, 소프트세그먼트 함량, 변성 실리콘 다이올의 함량 및 다양한 NCO/OH 몰비 등의 여러 배합으로 제조하여 이들 값들이 접착강도에 미치는 영향을 조사하였다. 이러한 결과 DMPA 함량은 21 mole%, 소프트세그먼트 함량은 73 wt%, 변성 실리콘 다이올 함량은 5 wt% 그리고 NCO/(OH + NH2)비는 1.2일 때 우수한 접착강도와 PP 시트에 대한 선처리제가 요구하는 특성을 지닌 최적의 조성임을 알 수 있었다. PP용 선처리제에 대한 최적의 첨가제 함량은 분산제 0.5%, 레벨링제 0.5%, 소포제 1.5% 및 소광제 3.0%를 적용했을 경우 안정성, 레벨링성, 소포성, 소광성에 최적의 특성을 나타내는 것을 확인하였다.