이번 연구의 목적은 세계적으로 널리 이용되고 있고, 액화 효율이 높은 Air Products and Chemicals Inc. (APCI)사(社)의 C3MR(Propane Pre-cooled & Mixed Refrigerants) 천연가스 액화공정에 사용되는 혼합냉매의 최적 조성을 통계학적 기법으로 결정하는 것이다. 공정모사는 상업 공정 모사기를 이용했으며 혼합냉매는 methane (C1), ethane (C2), propane (C3)과 nitrogen (N2)로 선택하였다. 그리고 혼합물 설계(mixture design, MD)와 중심합성계획법(central composite design, CCD)을 이용하여 전체 공정의 에너지 소비가 최소가 되게 하는 최적의 혼합냉매 조성을 결정하였다. 연구결과 기존 설계 대비 최대 11.28%의 에너지 소비 절감을 확인하였다. 또한 주 극저온 열교환기(main cryogenic heat exchanger, MCHE)의 온도 프로파일을 통해 열적 효율성도 함께 비교하였다.

The purpose of this work is to optimize composition of mixture refrigerants used in the C3MR (Propane & Mixed Refrigerants) process by a statistical optimization technique. C3MR studied in this work is one of widely used commercial natural gas liquefaction processes with high efficiency. Process simulation was performed in a commercial process simulator and methane (C1), ethane (C2), propane (C3), and nitrogen (N2) were selected as mixed refrigerants. Using the process model, optimum composition of refrigerants mixture was determined via mixture design and central composite design to produce minimum energy consumption. As a result, it was confirmed that energy consumption is reduced down to 11.3% comparing to existing design. It was also compared with heat effectiveness through temperature profile of MCHE (main cryogenic heat exchanger).

천연가스는 주 성분인 메탄과 에탄, 부탄, 프로판, 그리고 소량의 불순물(물, 질소, 이산화탄소, 황화수소)로 이루어진 화석연료이다. 천연가스는 스팀터빈을 사용하여 전기를 생산하는 복합화력발전의 주 원료로 사용되는데, 2013년 기준 대한민국은 연간 3,500만 톤 이상의 천연가스를 수입하고 있다. 천연가스는 석탄이나 석유보다 이산화탄소 방출량이 적고 열량이 높은 청정연료로서 최근에 각광받고 있다[1]. 또한 원전의 안전성에 대한 국제적인 우려가 점점 높아지는 가운데 천연가스의 소비는 날로 증가하는 추세이며, 2030년 가스 소비량은 세계 에너지 소비량의 26%에 도달할 것으로 전망되고 있다.

천연가스 생산 절차는 개략적으로 다음과 같다: 유정에서 생산되는 오일, 가스, 물의 혼합물 중 가스성분을 분리하고, 이 가스성분이 함유하고 있는 불순물을 전처리 과정을 통해 허용 기준 이하로 제거한 뒤, 순수한 가스는 액화된 후 상압에서 저장탱크에 저장된다. 이때 천연가스는 부피가 약 600분의 1로 감소된 액화천연가스(liquefied natural gas, LNG) 상태로 저장된다[2]. LNG 플랜트는 크게 이산화탄소와 수분 등을 제거하는 가스 전처리, 극저온 액화, 동력설비, LNG 저장 및 수송설비 등으로 이루어져 있다. 이 중 액화공정이 많은 자본과 에너지를 필요로 하는데, 액화공정은 고압의 압축기 및 구동 드라이버, 극저온 열교환기 등으로 이루어져 있기 때문에 이로 인해 많은 투자비가 필요하기 때문이다. 천연가스 액화공정은 일반적으로 LNG-FPSO (Floating Production Storage and Offloading) 상부 공정 시스템 건조비용의 70%, 전체건조 비용의 30~40%를 차지한다고 알려져 있다[3].

지난 2~30년 동안 효율이 향상된 액화공정이 개발되어 왔는데, 액화 용량에 따른 효율이 분석되기도 하였으며[4], 특히 최근에는 혼합냉매의 팽창방법에 따른 액화 공정의 개발이 주목받는 연구 주제이다[5]. 천연가스는 냉매를 이용한 압축-팽창사이클에 의해 냉각되는데, 이때 냉각을 위한 에너지 소비를 줄이기 위해서는 열역학적 관점에서 극저온 열교환기에서 차가운 흐름과 뜨거운 흐름의 온도차이로부터 오는 엔트로피의 감소가 중요하다. 천연가스는 탄화수소 혼합물이기 때문에 엔탈피는 냉각중에 비선형적으로 변하는데, 뜨거운 유체와 차가운 유체 사이의 작은 온도 구동력은 가역에 매우 근접한 운전을 가능하게 함에 따라 열역학적 효율을 증가시킴과 동시에 에너지 소비를 감소시키고, 나아가 단순한 기계적 구성에 따른 낮은 유지보수 비용을 가져온다[6].

액화공정은 많은 에너지를 필요로 하는 공정이므로, 공정 최적화를 통해 압축기 구동에 필요한 동력을 최소화하거나 엑서지(exergy) 효율을 최대화하는 것이 바람직하다. 효율적인 액화공정은 운전 압력과 순환되는 혼합냉매 조성을 적절히 조절하고 열교환기의 배치를 최적으로 결정함으로써 설계된다. 냉매 조성이 바뀌면 냉매의 기화 온도구배도 바뀌기 때문에, 혼합냉매 시스템은 열교환기 내의 열교환 불가역성이 낮으며 따라서 전력 소비를 줄일 수 있다. 또한 냉매 조성을 변경함으로써 열교환 표면적과 압축기 특성을 보다 효율적으로 활용할 수 있게 된다.

적절한 조성에서 혼합냉매는 주 극저온 열교환기(main cryogenic heat exchanger, MCHE) 에서의 넓은 온도범위와 높은 열역학적 효율을 가질 수 있다. 하지만 이러한 혼합냉매의 조성을 찾기란 쉬운 일이 아닌데, 혼합냉매는 메탄과 같은 냉매를 포함하기 때문에 높은 가연성 또는 폭발과 관련한 잠재적인 문제를 가지고 있기 때문이다[7]. 주변 온도 상승으로 인해 Joule-Thomson (J-T) 상수가 증가하면 냉각 효율이 감소하는데, 예냉 열교환기를 설치하면 이를 방지할 수 있다. 예냉 열교환기의 설치는 MCHE에서 주변온도의 변화에 의한 영향을 최소화하고, 이로 인하여 LNG 공정 개발 초기에 사용되었던 높은 비점을 가진 소량의 부탄과 펜탄은 냉매로서 더 이상 필요하지 않게 되었다.

이와 같은 이유로 혼합냉매의 적절한 조성계산을 위한 방법이 기존에도 연구되어 왔다. Little [8]이 고안한 액체냉매 공급시스템은 운전 압력을 가정하여 조성을 계산하는데 응축기 혹은 후냉기에서 부분응축에만 적용 가능하다는 제약이 있다. Alexeev and Quack [9]은 233K~243 K의 예냉사이클을 가진 냉각 사이클에 적용할 수 있는 조성선택 방법을 제안하였는데, 마찬가지로 작동 압력을 가정하였고 또한 체적효율이 100%라는 가정을 사용하였다. 한편, Gong et al.[10]은 Linde-Hampson 냉동기의 혼합냉매 조성 선택방법을 제안하였는데, 이때 계산 결과인 몰분율은 열교환기의 엑서지 효율만을 나타낸다. Boiarskii et al.[11] 또한 같은 방법을 제시하였는데, 다른 연구들과 달리 열교환기의 냉각용량과 압축기의 동력을 목적함수로 사용하여 최적 조업압력과 최적 혼합냉매 비율을 동시에 결정하도록 하였다. 하지만 이 조업압력과 혼합냉매 조성은 서로 최대 엑서지 효율을 결정하기 위해 동시에 변하기 때문에 열교환기에서의 최소온도근접(minimum temperature approach)이 제약조건으로 지정되어야 하므로 최적의 혼합냉매 조성을 결정하기란 매우 어렵다.

APCI社의 C3MR공정은 전 세계 액화플랜트의 60% 이상 적용되고 있는 대표적인 액화 공정으로 대용량의 천연가스를 액화하기에 적합하며 높은 효율을 가지고 있다. 본 연구에서는 상용화된 LNG 공정 중 널리 사용되고 있는 C3MR 공정을 대상으로, 전체 공정의 에너지 소비를 최소로 하는 최적의 혼합냉매 조성을 통계 최적화 기법을 사용하여 구하고자 한다. 본 연구의 내용은 다음과 같다. 먼저 상용 공정 모사기를 이용하여 C3MR 공정을 구현하고, 이 공정 모델과 혼합물의 최적 혼합비를 찾는데 유용한 혼합물 설계와 반응 표면법을 이용하여 C3MR 공정에서 요구되는 총 에너지를 최소로 하는 혼합냉매의 조성을 결정하였다. 그리고 기존 연구에 사용된 혼합냉매의 조성을 공정모델에 적용하여 에너지 절감율을 알아보고, MCHE의 온도 구배를 통해 열적 효율성도 함께 비교하였다.

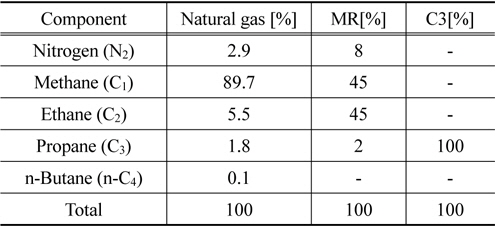

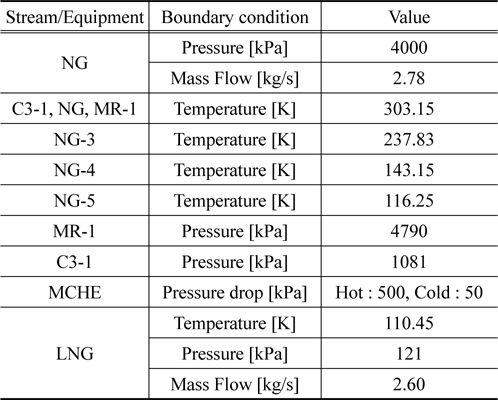

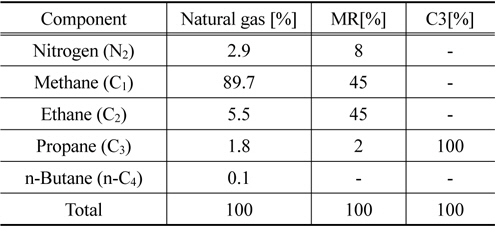

실제 천연가스 속에는 여러가지 불순물(H2O, N2, CO2, H2S)과 중탄화수소체가 포함되어 있다. 이번 연구에서는 천연가스를 전처리를 통해 이런 불순물을 모두 제거하였다고 가정하였다. 그렇게 전처리된 천연가스와 초기 모사에 사용했던 C3와 MR의 조성은 Table 1에 나타냈다. 그리고 모사에 사용한 경계조건은 Table 2와 같다.

[Table 1.] Mole fraction of components of natural gas, MR and C3

Mole fraction of components of natural gas, MR and C3

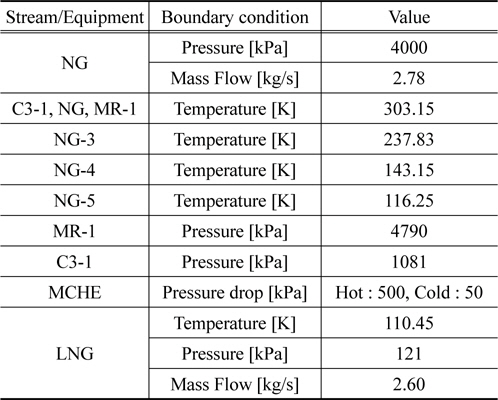

[Table 2.] Boundary condition of C3MR

Boundary condition of C3MR

일정한 응축 및 기화 압력과 냉매 유량 하에서 C1, C2, C3, N2의 네 가지 성분으로 이루어진 혼합냉매의 조성이 변함에 따라 압축기에서 소요되는 동력변화를 구하여 그 값이 최소가 되는 혼합냉매 조성을 찾는 것이 본 연구의 목적이다. 이때 뜨거운 흐름과 차가운 흐름의 온도 교차가 일어나는 경우엔 평가 대상 데이터에서 제외하였다. 또한 MCHE를 모사할때 최소온도근접을 3 K로 고정하였는데, 이는 일반적으로 여러 문헌에서 많이 사용하는 값을 참고하였다[12,13].

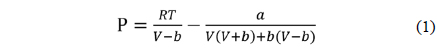

이 모델링에서는 혼합냉매의 온도와 압력 변화에 따른 상변화를 예측하는데 유용한 Peng-Robinson (PR) 상태방정식과 Lee-Kesler-Plocker (LKP) 상태방정식을 사용하였다[14]. 탄화수소 성분 간의 상호작용을 고려하여 상호작용 파라미터를 이용하여 상평형을 계산할 수 있는 PR 상태방정식은 다음 식 (1)과 같다.

여기서, 여기서 P는 압력[Pa], R은 기체상수[N・m/kg・K], T는 온도[K], V는 비부피[m3/kg], a와 b는 기체 상태관련 계수, x는 몰분율이고 k는 이원 상호작용 계수(binary interaction coefficient)이다. LKP 상태방정식은 무극성 혼합물의 엔탈피와 엔트로피를 정확하게 예측해주는 일반적인 방법이며 이번 연구에서 천연가스와 혼합냉매가 모두 혼합물형태이며 무극성이기 때문에 이 식을 사용하였다. LKP 상태방정식은 다음 식 (3)과 같이 나타낼 수 있다.

여기서 ω는 이심인자(acentric factor)이며 0과

MR과 C3 냉각 사이클이 공존하는 C3MR은 전처리된 천연가스가 예냉구간에서는 C3의 영향을 받아 -35℃ 부근까지 냉각이 된다. 이 과정에서 C3은 부분적으로 기화되는데 이때 기화되는 C3는 따로 믹서로 혼합되어 초기 상태의 C3로 가압 냉각된다. 본 연구에 사용한 C3는 총 3단계로서 3개의 열교환기를 빠져나가면서 NG와 MR을 냉각시키게 된다.

MR은 예냉이 끝난 천연가스를 극저온으로 냉각시키는 역할을 감당하게 된다. MCHE에 들어가기 직전에 기액이 분리되게 되어 액체상태의 MR은 한번의 열교환 후 valve를 통해 다시 팽창하여 더 낮은 온도로 떨어지게 된다. 이 흐름은 다시 열교환기를 역류하며 결과적으로 NG를 -157℃까지 냉각시키게 된다. 이렇게 열을 흡수한 MR은 압축기와 쿨러를 거치면서 가압 냉각되고 다시 순환하며 NG를 연속적으로 냉각시킨다.

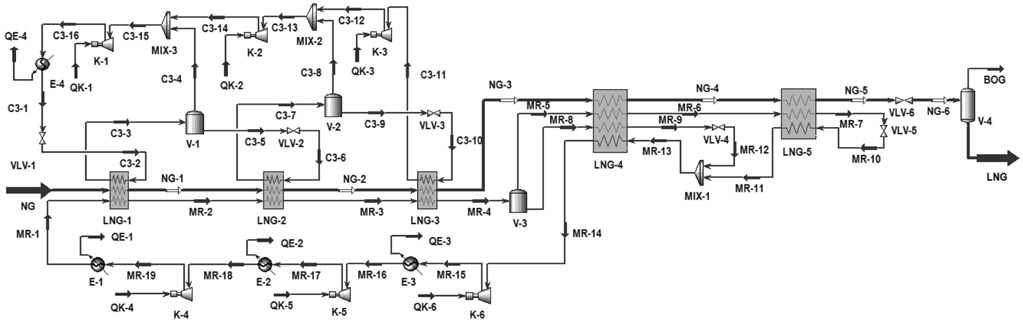

C3MR 공정은 앞서 연구하였던 SRC보다 훨씬 복잡한 공정을 갖지만 다단계의 압축사이클을 갖고 두가지의 냉매로 두단계의 열교환을 가지므로 열적 효율성은 그만큼 높다. 공정모사에는 LNG 공정모사에 많이 쓰이고 있는 Aspen HYSYS v7.2를 사용하였다. Figure 1에 이번 연구에서 구현된 C3MR 공정을 나타내었다.

본 설계의 목적은 공정에서 동력을 사용하는 압축기의 소비동력을 최소로 하는 최적의 혼합냉매 조성을 찾는 것이다. 일반적으로 최적화를 논할 때 초기비용과 연간 운전 비용, 장비 비용 같은 요소들을 고려해야 하지만 이번 연구에서는 액화공정을 위한 장비 구매는 마친 것으로 가정하고 운전비용의 최소화를 목적함수로 정하였다. 액화에 사용되는 동력은 압축기를 위한 동력이 유일하므로 압축기를 위한 동력의 최소화를 목적함수로 둔다. 이번 연구에 사용한 공정의 압축파트에는 C3압축을 위한 3개의 압축기와 MR압축을 위한 3개의 압축기로 총 6개의 압축기로 구성되어 있다. 압축기에 소요되는 동력은 여섯개의 압축기 소요동력을 합하였다.

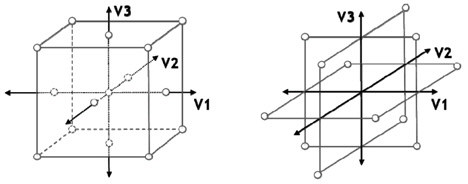

본 연구에서는 혼합냉매의 최적 조성을 찾기 위해 실험계획법의 혼합물설계와 중심합성계획법을 사용하였다. 혼합물설계는 성분비의 합이 1이라는 제약조건이 수반되는 특징이 있다. 즉 혼합물을 구성하는 k개 물질의 성분비를 xi(i = 1,2,⋯,

혼합물설계를 이용하기 위해선 각 요인의 제한범위가 필요하다. 여기서 요인이란 혼합냉매를 구성하는 단일 성분의 조성을 말한다. 그래서 기존의 연구[15-18]의 범위를 포함하는 범위를 먼저 설정하였고, 이 범위가 제한적이므로 혼합물설계에서도 꼭지점계획법(extreme vertices design)을 이용하였다.

혼합물설계의 결과 분석은 분산분석(analysis of variance, ANOVA)을 이용하였다. ANOVA는 측정데이터 전체의 분산을 몇 개의 요인 효과에 대응하는 분산과, 나머지 오차 분산으로 나누어 검정이나 추정을 실시하는 것이다. 변동 요인을 하나의 인자에 의한 효과와 복수인자의 복합 효과의 두 종류의 요인 효과로 나누어서, 그것들을 모델의 모수 또는 변량이라 생각하고 추측을 행하는 것이다. 본 연구의 목적은 액화공정에서 사용되는 동력의 최소화를 위한 혼합냉매의 조성을 얻는 것이므로 ANOVA를 통한 결과 중 각 항의 계수를 이용하여 동력이 감소하는 조성을 찾아나갔다. 계수를 이용한 조성은 식 (4)를 이용하여 점진적으로 찾아나갔으며 과정 중 설계 조건을 벗어나서 공정이 수렴하지 않는 지점은 결과에서 제외하였다.

여기서

3.1. 통계적 최적화 기법을 통한 최적 혼합냉매 조성 결정

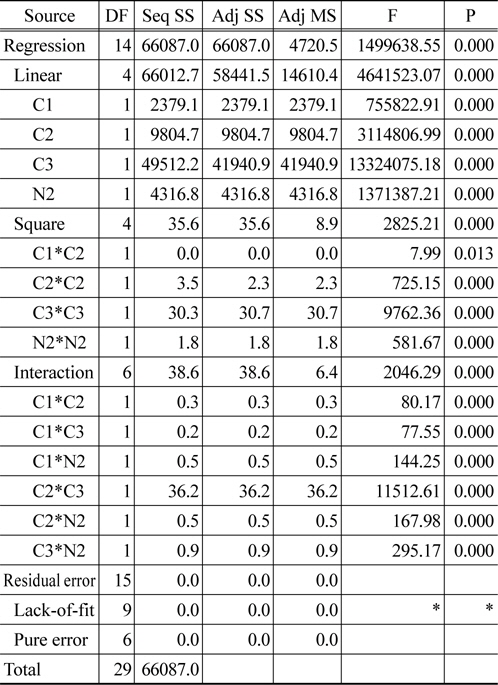

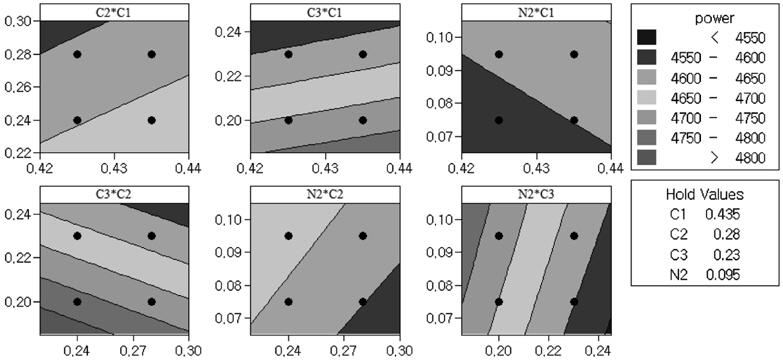

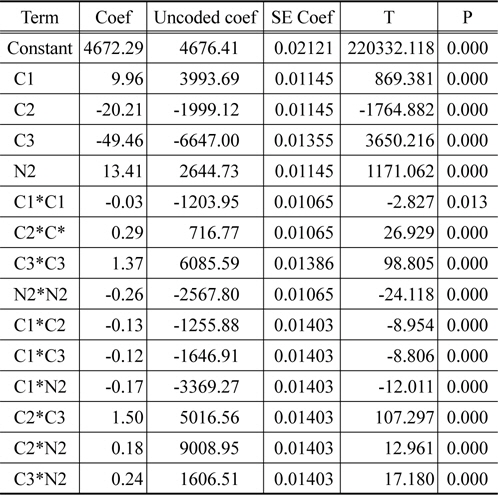

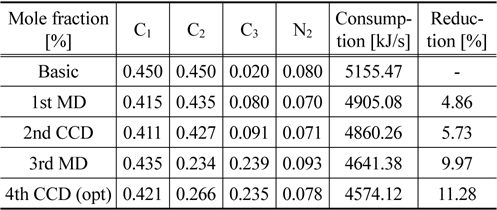

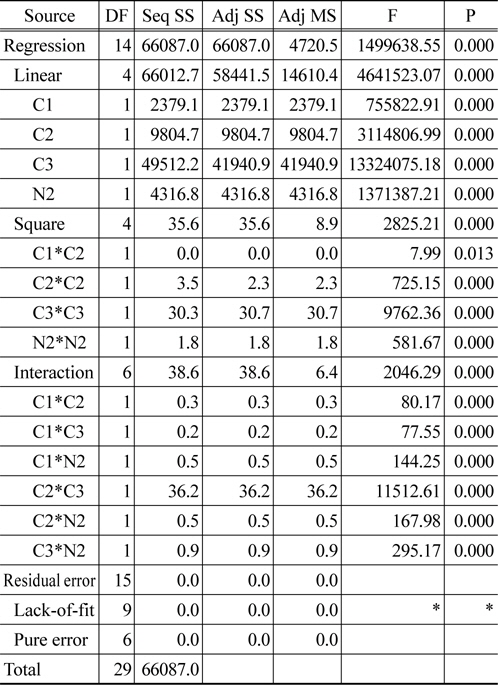

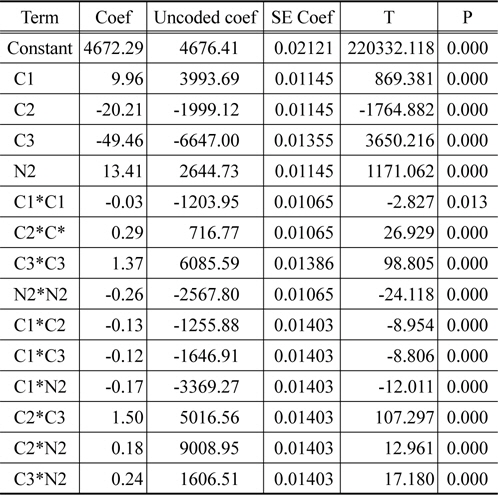

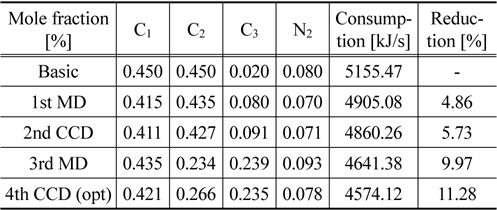

초기 설계조건에서부터 두 번의 혼합물설계와 두 번의 중심합성계획법을 사용하였다. 이 과정에서 결과값에 가장 큰영향을 미치는 요인을 알아보았다. 주어진 제한조건 하에서 각각의 실험계획법은 수십개의 혼합냉매 조건을 제시하였고 각각을 공정에 적용하여 각 시도(Run)에서 압축기가 소비하는 동력을 합산하여 결과값으로 사용하였다. 마지막으로 시행한 중심합성계획법에서 ANOVA 분석을 통해 오차율이 지정된 유의수준(α-level : 0.05)보다 큰 항을 제외시키면서 최종적으로 Table 3과 같은 결과를 얻었다. 여기서 볼 수 있듯이 모든 p값이 유의수준보다 낮음을 알 수 있다. 최종단계에 이르기 전 과정에서는 많은 항의 p값이 유의수준을 넘어서서 제거되었지만 최종시행에선 모든 항이 유의수준을 만족하며 결과값이 신뢰할 수 있음을 나타내었다. Table 4에는 계수들을 나타내었다. 이 표는 원래 코드화 된 계수만 나타내지만 본 연구에서는 코드화 되지 않은 계수를 이용하여 식 (4)를 계산하였다. 그래서 기존의 분석표에 코드화 되지 않은 계수를 추가로 기재하였다. Figure 3에는 CCD를 이용하여 성분들이 동력 값에 어떤 영향을 주는 지 보여주고 있다. 각 그래프에 찍혀있는 네 개의 점은 CCD 분석을 위해 일정한 간격을 설정하여 변화를 관찰했던 축점들이다. 4성분으로 이루어진 MR이므로 6가지의 그래프로 나타냈으며 각 기울기는 두 성분간 동력 값에 더 많은 영향을 주는 요인이 어떤 것인지 나타내주는 지표이다.

[Table 3.] Analysis of variance results

Analysis of variance results

[Table 4.] Estimated regression coefficients

Estimated regression coefficients

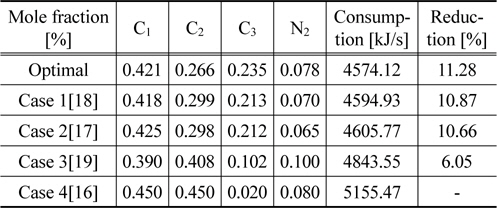

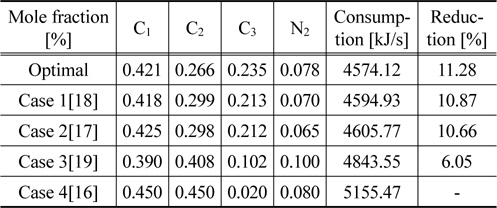

코드화 되지 않은 계수를 이용하여 최적의 혼합비를 찾아내었으며 그 결과는 두 가지 표로 분석하였다. 첫번째는 기존의 연구에 사용한 혼합냉매 조성을 이번 연구에 사용한 공정에 적용시켜서 동력값을 구하여 비교하였다. 그 결과는 Table 5에 나타내었으며 감소율은 초기 조건에 사용하였던 조성 대비 감소율이다. 여기서 볼 수 있듯이 이번 연구 결과가 가장 큰 감소율을 보임을 알 수 있다. 두번째는 초기 조건에서 각 단계별로 얻어낸 결과 변화이며 Table 6에 나타내었다. 마지막 결과는 이번 연구에서 얻은 최적값이며 점차적으로 동력소모값이 감소하는 것을 알 수 있다.

MR mixing ratio and power consumption in steps and power reduction (%) achieved by optimal MR mixing ratio

[Table 6.] MR mixing ratio, power consumption and power reduction (%) achieved by steps

MR mixing ratio, power consumption and power reduction (%) achieved by steps

이 결과만을 가지고 어떠한 성분이 더 동력을 증감에 영향을 미치는지 판단하기는 힘들다. 이는 수식적으로도 판단하기가 곤란하며 혼합물설계나 중심합성설계법과 같은 통계적기법으로 쉽게 찾을 수 있다. 연구 결과 초기 조건 대비 11.28%의 소모동력을 감소할 수 있음을 확인했으며 초기조건을 변경한다면 더 큰 감소를 보이는 혼합냉매 조성비를 구할 수 있을 것이다.

혼합 냉매 조성 선택을 위한 수식화에서 가장 어려운 점은 변수 상호 간 영향을 많이 미치는 관계와 온도 접근(temperature approach)곡선 때문이다. 냉매 조성에 변화를 주면 응축·기화 압력이나 냉매유량이 hot·cold 곡선의 모양과 위치를 변경시킨다. 변수가 약간의 변화만 보여도 설계 사양이 나오지 않거나 열 교환 자체가 되지 않을 때도 있다. 이는 매우 비선형적 성격의 문제이기 때문에 최적화는 그리 간단한 문제가 아니다. 주어진 냉매 유량 및 기화 및 응축압력 수준에 대해서 냉매 조성 최적 설계 선택이 성공적이면 냉각유량 및 압력수준을 조정하여 다시 조성 선택 단계로 돌아간다. 여러 번 반복 후 냉매 유량이 너무 적거나 응축 및 기화 압력 수준이 너무 근접해서 열교환기에서 온도 교차가 항상 일어나면 최적화 절차가 종료된다. 변경 절차는 임의, 판단, 최적화의 방법으로 변경할 수 있다[19].

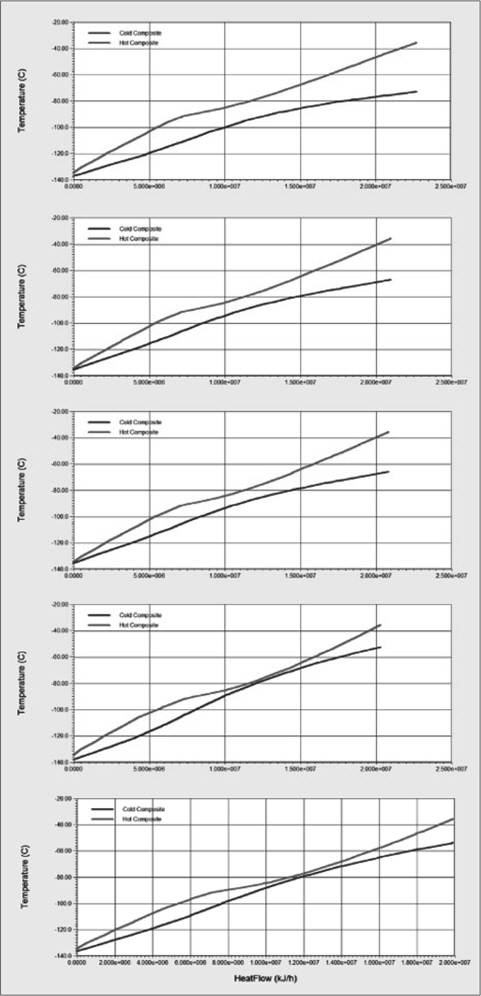

본 연구에서는 Table 6에 나타냈듯이 단계별로 최적값을 찾아가는 방법으로 진행하였으므로 각 단계별 MCHE의 hot·cold 곡선의 변화를 비교해 보았다. 초기 조건을 포함한 5단계의 hot·cold 곡선은 Figure 4에 나타내었다.

위에서 아래로 갈수록 최적화 값에 가까우며 맨 아래의 그래프가 이번 연구에서 도출한 최적 혼합비를 적용한 그래프이다. 위의 언급했듯이 두 곡선이 근접하게 되는 것이 열적효율이 높음을 나타내는데 최적화 값으로 갈수록 열적 효율이 증가하는 것을 확인할 수 있다.

천연가스 액화공정은 전체 LNG 플랜트에서 중요한 위치를 차지하며, C3MR 공정은 상업적으로 가장 많이 사용되는 대표적인 천연가스 액화공정 중 하나이다. 이 연구에서는 C3MR 천연가스 액화공정에서의 혼합냉매 최적 조성을 통계적 최적화 기법을 사용하여 결정하였다. 또한 본 연구의 결과를 기존의 연구결과와도 비교하였으며, 단계적으로 변화하는 동력소모량과 감소율, 그리고 열적 효율성도 함께 비교하였다. 실험계획법으로 구한 소비동력 예측 모델로 냉매와 소비동력과의 상관관계를 이해할 수 있었으며, 최적화 결과 기존 연구결과 대비 최대 11.28%의 소모동력 감소율을 보였다. 본 연구에서 사용한 실험계획법과 반응표면법은 복잡한 수학적 모델과 최적화 solver가 필요 없어 손쉽게 적용할 수 있으며, 또한 기존 공장을 계속 운전하면서 최적의 운전 조건을 찾을 수 있다는 장점이 있다[20]. 앞으로는 해양 플랜트에 사용되는 공정들에 대해서도 검증하여 열적 효율성과 소모동력간의 영향에 대해서 연구하고 나아가 냉매 유량, 운전압력과 같은 추가적인 최적화 인자를 사용하여 보다 높은 최적 열효율을 갖는 공정에 대해 연구하고자 한다.