As subsea production has been revived up, the demand of subsea equipment has also been increased. Among the equipment, subsea tree plays a major role in safety. The tubing hanger is one of the most important components in subsea tree. In this study structural reliability analysis on dual bore tubing hanger of subsea tree is performed. The target reliability which is introduced in ISO regulation is used for judging whether tubing hanger is safe or not. The considered loads are working pressure, working temperature and suspended tubing weight. Thermal-stress analysis on tubing hanger is performed and kriging model is created based on the results of FEM analysis. According to von Mises criterion, limit state equation can be estimated. Reliability analysis is performed by using level 2 method and the result is verified by that of Monte Carlo Simulation. For finding most probable failure point, enhanced HL-RF method is adopted. Because the reliability of model doesn’t reach target reliability, an improvement measure should be considered. Thus, it is suggested to change the material of tubing hanger main body to AISI 4140.

해저 원유 개발이 점차적으로 확장됨에 따라, 여태껏 개발되었던 천수 영역에서 심해저 영역으로 개발의 대상이 변화하고 있다. 심해저 영역에 존재하는 유전의 경우에는 천수영역의 유전보다 가혹한 환경조건에 존재하며, 이른바 HPHT(high pressure high temperature) 유전이 다수 존재한다. 심해저 유전의 경우 2007년에 Gulf of Mexico에서 5000만 배럴의 기름이 유출된 마콘도 사건에서 볼 수 있듯이, 사고에 대한 피해 규모가 천문학적이기 때문에 안전이 매우 중요하다. 따라서 서브시 개발에 대한 안전 요구 수준이 매우 높다. 단적인 예로 만약 유정에 문제가 생겨 이를 긴급하게 차단하는 작업에는 SIL3(safety integrity level) 수준, 즉, 사고확률이 10-3~10-4 범위 안에 들어오도록 요구하고 있다.

서브시 생산에는 사고를 대비하고 생산에 안전을 높이기 위한 장비가 다수 존재한다. 이 중, 서브시 트리는 유전으로부터 나온 저류층 생산물의 유동을 제어해 주는 장비로서 서브시 생산 과정에서의 안전 장치로서 역할을 맡고 있다. 서브시 트리를 구성하고 있는 주요 구성 요소로는 밸브, 초크(choke), 트리 커넥터(tree connector) 및 튜빙 행어(tubing hanger)가 있다.

튜빙 행어는 유전에서부터 해저에 이르기까지 원유의 생산을 위해 설치된 튜빙(tubing)을 지탱하는 장치이다. 이외에도 튜빙 행어가 하는 역할은 다음과 같다 (Bai & Bai, 2010).

1. Tubing과 Casing 사이의 annulus의 씰링 2. Annulus에 대한 접근성 제공 3. 서브시 트리와의 상호작용 제공

본 논문에서는 서브시 생산에서 안전장치로서 역할을 하는 서브시 트리의 구성품 중 튜빙 행어를 주요 대상으로 삼았다. 기존의 튜빙 행어에 대한 신뢰성 해석은 production bore에 작용하는 정수압과 튜빙의 무게를 고려하였으나, produced fluid의 온도로 인한 열 응력에 대한 고려를 하지 않았다 (Wang & Duan, 2012). 하지만, 열 응력이 튜빙 행어에 미치는 영향이 매우 크기 때문에 이를 반드시 고려하여 해석을 수행할 필요가 있다. 따라서 본 논문에는 열 응력에 대한 고려를 추가하여 3개의 환경 하중 조건아래 튜빙 행어의 신뢰성 해석을 수행하였다. 그리고 구조 신뢰성 해석 결과를 ISO 규약과 비교하여 대상 튜빙 행어의 구조 신뢰도의 적절성에 대해서 판단해 보았다.

이어지는 2장에서는 본 연구에서 이용한 반응표면법과 신뢰성 해석 기법인 Enhanced HL-RF(EHL-RF)에 대해서 서술한다.

3장에서는 해석 및 결과에 대한 내용을 설명한다. 문제 정의에 서는 해석 대상에 대한 정보와 대상에 적용되는 환경하중 및 지지조건에 대해 언급한다. 열 응력 해석에서는 ANSYS를 이용하여 수행한 열 응력 해석의 결과로 모델의 최대 응력을 계산한 결과를 정리하였다. 다음으로 열 응력 해석 결과를 바탕으로, 반응표면법을 이용하여 최대 응력에 대한 kriging model을 생성하고 이를 이용해 신뢰성 해석을 위한 한계상태식을 설명한다. 그리고 이를 이용하여 계산된 신뢰성 추정 결과에 대해서 정리한다.

마지막으로 4장에서는 논문의 정리와 신뢰성 해석 결과에 대해서 분석을 언급함으로써 끝을 맺도록 한다.

반응표면법(response surface method)은 특정 결과값을 몇 개의 변수들의 근사식으로 식 (1)과 같이 표현하는 기법이다. 이는 신뢰성 해석에서 필요한 한계상태식(limit state function)을 얻는데 주로 사용한다.

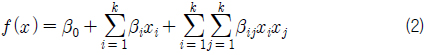

y(x)는 결과값이고, f(x)는 근사식이며 𝜖 은 오차로서 근사식과 실제 값의 차이이다. 통상적으로 f(x)는 2차 이하의 다항식으로 식(2)처럼 구성된다. f(x)에서 계수 β는 최소자승법(least square method)를 이용하여, 실제와 가장 오차가 작은 값으로 결정한다.

반응표면법과 같이 근사식을 추정하는 방법에서 가장 중요한 것은 실제 값을 얼마나 정확하게 반영하는 가이다. 이를 위해 자료의 통계적인 특성에 따라서 가장 적절한 유형의 모델을 사용하는 것이 중요하다. 크게 반응표면 법의 유형은 4가지로 분류할 수 있다.

1. standard response surface(SRS) 2. kriging model 3. non-parametric regression algorithms 4. sparse grid algorithms

앞서 식 (2)에서 언급한 모델은 가장 일반적인 모델로 SRS에 해당한다. 이는 간단한 형태이며, 들어가는 비용이 낮기 때문에 널리 쓰이지만, 설계응답의 비선형성이 클 때, 국부적인 변화에 대한 오차가 클 수 있다는 단점이 있다. 이를 보완하기 위해서 kriging model이 도입되었다 (Timothy, et al., 2001). 아래 Fig. 1에서 보이듯 국부적인 변화가 심한 표면을 근사할 때, SRS는 이를 잘 반영하지 못하나, kriging model은 이를 근접하게 표현하고 있음을 알 수 있다.

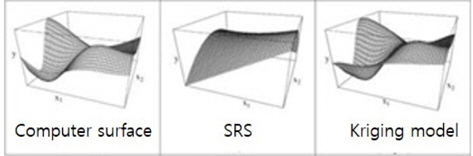

식 (3)은 kriging model의 근사 함수의 형태를 보여준다. 식 (1)과 비교해 보았을 때, kriging model은 SRS와 달리 Z(x)라는 함수가 존재한다.

Z(x)는 평균이 0이고 분산이 𝜎2 인 가우스 함수(gaussian stochastic function)으로서, Z(x)의 공분산 행렬은 식 (4)와 같다.

여기서

이 때, θ는 상관 계수로서, 실제 자료를 가장 잘 반영하는 값을 MLE(maximum likelihood estimation)를 이용하여 추정한다.

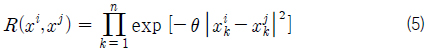

Level 3 방법에서는 안전 영역에 대해 식 (6)과 같이 다중 적분을 하거나 추출법을 통해 특정 시스템의 구조 신뢰도를 계산한다.

식 (6)에서 g(x)는 한계상태식을 뜻하며 g(x)<0인 영역에서 시스템이 안전하다고 정의한다. 하지만 Level 3 방법은 다중 적분 혹은 추출법을 수행하는 데 드는 시간과 비용이 크기에 이를 근사적으로 구하는 방법으로 Level 2 방법이 고안되었다.

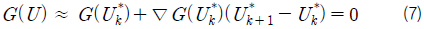

Level 2 방법은 MPFP(most probable failure point)-base method로서 구조물의 신뢰도를 신뢰도 지수(reliability Index)를 통해 간접적으로 계산한다. 이 때, MPFP를 찾기 위해서 사용되는 알고리즘 중 가장 널리 사용되는 것으로 HL-RF(Hasofer Lind – Rackwitz Fiessler) 방법이 있다. 이 방법은 한계상태식을 Taylor 전개를 통해 현재 설계점(Uk)을 중심으로 전개한 1차식으로 식(7)과 같이 근사 시킨다.

HL-RF에서 신뢰도 지수는 원점과 한계상태식사이의 최단 거리와 같다. 이를 계산하는 문제는 원점과 한계상태식인

수렴조건을 만족할 때의

기존의 HL-RF 방법은 한계상태식의 비선형성이 커지거나 설계 변수들의 COV(covariance of variables)가 커지는 경우 수렴하지 못하는 문제가 발생할 수 있다. 이를 수정하기 위해 다양한 방법들이 고안되었지만, 본 논문에서는 이 중 EHL-RF를 이용하였다.

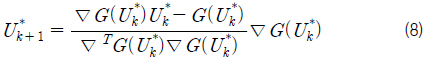

EHL-RF (Keshtegar & Miri, 2012)는 HL-RF의 불안정성을 개선하기 위해 제안된 방법이다. 이 방법은 감쇠 상수(relaxed coefficient, α)를 도입하여 MPFP를 계산한다. 식 (10)과 (11)에서

감쇠 상수는 0에서 1사이의 값이며 직선탐색법(line search)를 통해 특정 방향에서 G(U)를 가장 최소로 하는 값으로 설정한다. 감쇠 상수는 간단한 미분을 통해서 식 (12)와 같이 추정할 수 있다.

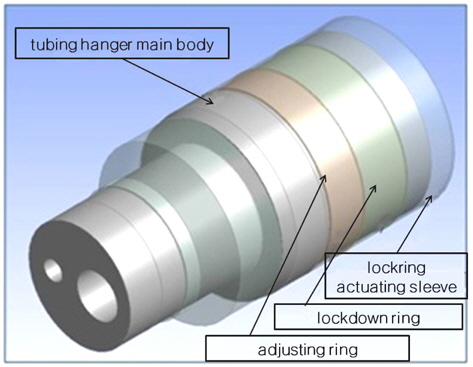

튜빙 행어는 단면 형상에 따라 concentric bore tubing hanger와 multibore tubing hanger로 구분된다. 이 중, 본 연구 에서는 multibore의 일종인 dual bore tubing hanger를 해석의 대상으로 결정하였다. Fig. 2와 같이 ANSYS의 geometry tab을 이용하여 대상의 3D 모델을 제작하였다.

ISO (2010)에서는, 튜빙 행어 제작 시에 고려해야 할 하중으로 9가지를 제시하고 있다. 이 중에서 본 연구에서는 설치단계를 제외한 생산 단계만을 고려하여, 중요성이 높은 3개의 하중을 고려하였다.

1. Produced fluid의 압력 2. Produced fluid의 온도 3. 매달린 튜빙의 무게

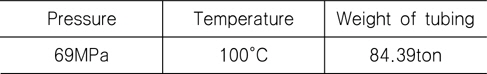

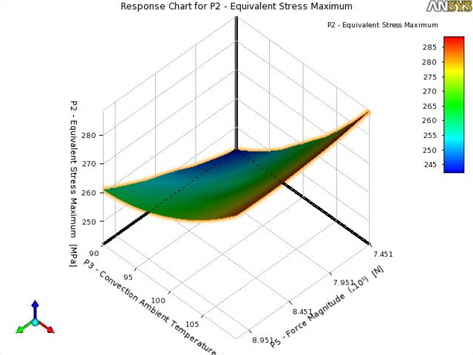

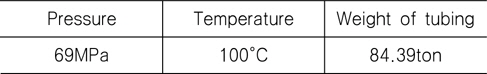

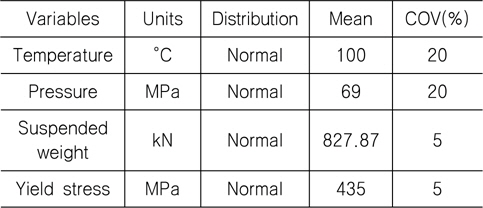

ISO(2003)에서는 서브시 장비들의 RWP(rated working pressure) 및 온도 조건에 대한 기준이 제시하였다. 이를 이용해 대상 RWP를 10,000 psi로, 온도 조건을 Rating V (2~121°C)에 해당 하는 100°C를 평균으로 결정하였다. 또한, ISO(2010)에서 제시한 튜빙의 단위 길이 당 무게를 참고하여 식 (13)과 같이 매달린 튜빙의 무게(w)를 계산하였다. 위와 같은 과정을 통해 결정한 환경 하중은 Table 1과 같다.

[Table 1] Working condition of tubing hanger

Working condition of tubing hanger

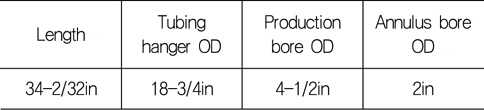

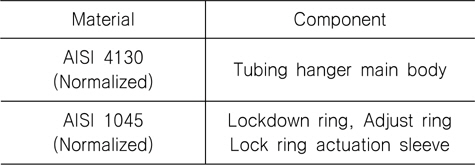

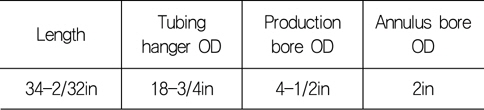

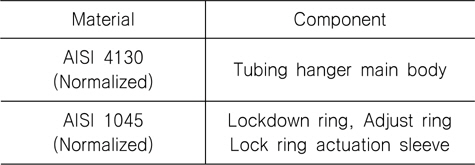

튜빙 행어는 tubing hanger main body(THMB)와 sealing 장비로 구성되며, sealing 장비는 용도에 따라 lockdown ring, adjust ring, lock ring actuating sleeve로 분류하였다. 따라서, 모델은 총 4개의 요소로 구성되어 있으며, 모델에 대한 기하학적 정보는 관련된 규격 정보를 찾아 Table 2에 정리하였다. 모델의 재질 선정은 AISI 4130과 AISI 1045를 해당하는 장비에 할당하였다(Table 3).

sizing of 3-D model

[Table 3] Material selection of model

Material selection of model

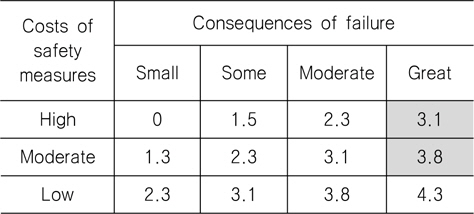

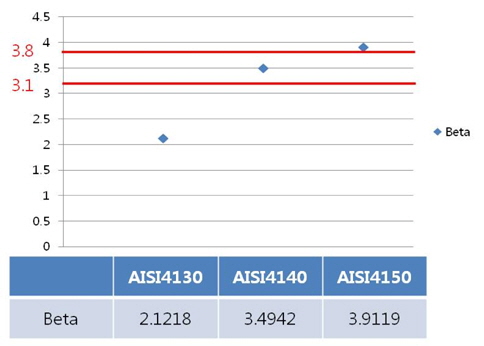

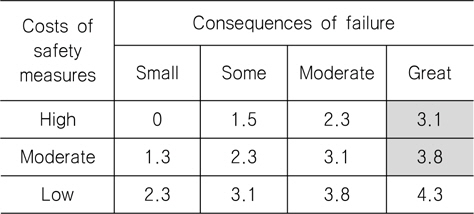

ISO(2012)에 의하면 구조물이 만족해야 할 신뢰도 지수는 사고로 인한 피해규모와 안전 대책에 들어가는 비용에 따라 다르게 적용된다(Table 4). 이 중 튜빙 행어는 사고로 인한 피해가 크고, 수리 시에 원유 생산을 멈춰야 한다는 사실을 고려하여 표시한 영역에 해당하는 목표 β-value의 범위로 3.1~3.8을 선정하였다. 이후 신뢰도 분석을 통해 구조 신뢰도가 이 범위 안에 들어오는지를 평가하였다.

Target β-value

대상의 열 응력 해석을 위해서 ANSYS를 이용하였다. 열 응력 해석을 하기 위해서는 먼저 구조물의 열 해석을 수행하여, 구조물의 온도분포를 계산한다. 그리고 그 결과를 다른 하중들(압력, 무게)과 같이 구조해석에 적용하여 최종적으로 구조물 전체의 응력을 계산할 수 있다.

3.2.1 열 해석

열이란, 온도 차에 의한 에너지의 흐름으로 정의된다. 해석 대상인 튜빙 행어의 경우, 유정에서부터 올라오는 뜨거운 유체와 낮은 온도의 해수 사이에 위치하고 있다. 때문에 ISO 룰에서는 열로 인한 열 응력(thermal stress)를 고려해야 한다고 규정하고 있다.

열 전달이란, 온도 차이에 의해 발생하는 에너지의 이동을 다루는 학문으로서, 이를 통해 열의 흐름을 정량적으로 해석하여 대상의 온도분포를 나타낼 수 있다. 일반적으로 열 전달은 그 형태에 따라서 다음 3가지로 분류한다.

⋅ 전도 – 고체에서 열이 전달되는 방식으로, 접촉하고 있는 물질을 통해 열이 전달 ⋅ 대류 – 액체나 기체에서 열이 전달되는 현상으로, 열을 포함하고 있는 물질이 직접 이동해 열이 전달 ⋅ 복사 – 직접적인 접촉 없이 열이 전자기파로 전달

이 중 튜빙 행어는 tubing head와 직접 접촉하여 열 전도가 일어남과 동시에 유정에서 .올라오는 유체와 열 대류가 일어난다. 하지만, 해석의 단순화를 위해서 튜빙 행어의 외벽이 해수와 직접 열 대류가 일어난다고 가정하였다. 열 대류의 지배 방정식은 식(14)인 Newton의 냉각 법칙이다.

이 때, 는 열 유속(Heat flux), h는 대류열 전달계수,

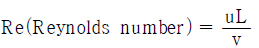

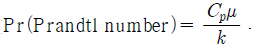

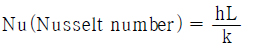

열 전달계수를 계산하기 위해 필요한 무차원 수로는 다음과 같은 것들이 있다.

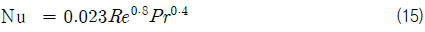

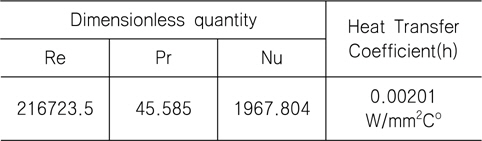

이 중 Nu는 Pr과 Re의 함수이며, 관계식은 열 전달면의 기하학적 형태에 따라 실험을 통해 얻은 식을 이용한다. 튜빙 행어와 같이 관내 유동으로 인한 열 대류의 경우 식 (15)를 사용한다.

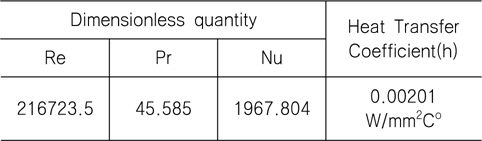

이를 통해 얻은 Nu를 이용하여 열 전달계수(h)를 계산하는 것이 가능하며, 이를 통해 대상으로 들어오는 열 유속과 대상의 온도 분포를 계산할 수 있다. 열 전달계수 추정에서 계산된 무차원수 및 열 전달계수는 Table 5에 정리하였다.

[Table 5] Dimensionless numbers & heat transfer coefficient

Dimensionless numbers & heat transfer coefficient

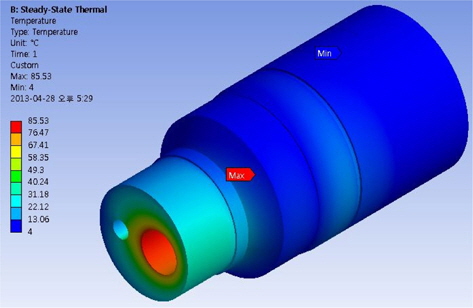

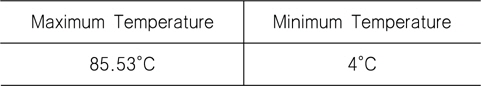

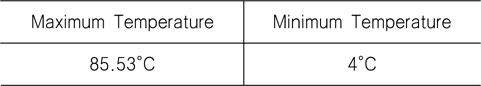

ANSYS를 이용하여 열 해석을 수행하였다. 열 전달의 유형과 열 전달계수를 입력하고, 앞서 가정한 유체 온도를 100도로 설정해서 얻은 결과는 아래 Fig. 3과 Table 6에 정리하였다.

[Table 6] Result of thermal analysis

Result of thermal analysis

3.2.2 구조 해석

재료는 열을 받으면 팽창하는 경향이 있다. 이 때, 열에 의한 재료의 변형을 열 변형(thermal strain)이라 하며, 이 때, 온도와 변형에 대한 관계는 식(16)과 같이 표현된다.

이 때,

구조해석은 열 해석과 달리 지지조건이 필요하다. 구조해석을 하기 위해 적용한 지지 조건은 다음과 같다.

1. Lockdown ring – 원주 방향 지지 2. Landing shoulder – 고정단 지지 3. 튜빙 행어 상단 – 원주 방향 지지

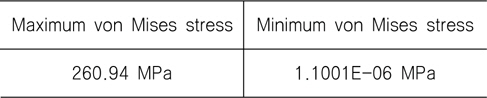

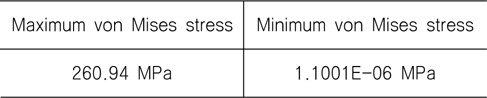

열 해석 결과와 더불어 앞서 정의한 환경 하중(produced fluid 압력, 매달린 튜빙의 무게)를 고려한 구조해석 결과는 Table 7과 Fig. 4에 정리되었다.

[Table 7] Result of structural analysis

Result of structural analysis

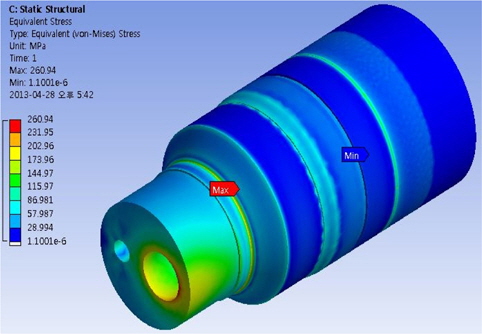

열 응력 해석의 결과를 토대로 하여 최대 응력에 대한 근사식을 추정하였다. 근사식을 추정하는데 사용한 반응 표면법의 유형은 kriging이다. 근사식을 추정하기 위해선 몇 개의 실험 점이 필요하다. 이 때, 필요한 실험 점의 개수와 위치를 결정하는 기법을 실험 계획법(design of experiment)라 한다. 다양한 실험 계획법들이 있지만, 그 중 비교적 단순하고 적은 수의 계산을 요구하는 CCD(central composite design) 기법을 사용하였다. CCD가 n개의 변수에 대해서 요구하는 실험 점의 개수는 2n+2n+1개이다. 최대 응력의 근사식을 총 3개의 변수에 대해서 표현하므로 이 때 요구되는 실험 점의 개수는 총 15개이다. ANSYS의 response surface tab에서는 선택한 실험계획법에 따라서 자동으로 실험점들을 선정하고, 그 때의 최대응력을 계산하여 기록한다. 계산된 점들의 정보를 통하여 튜빙 행어의 최대 응력에 대해서 kriging surface를 작성하였다. Fig. 5는 이 중 온도와 무게에 대한 surface를 가시화한 장면이다.

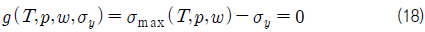

튜빙 행어의 신뢰성 해석 문제의 설계 변수들의 정보는 다음 Table 8에 정리하였다. 신뢰성 해석에 사용되는 한계 상태 방정식은 식(18)과 같다.

[Table 8] Information of design variables

Information of design variables

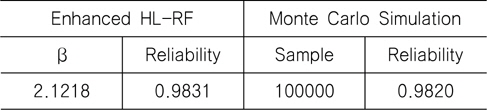

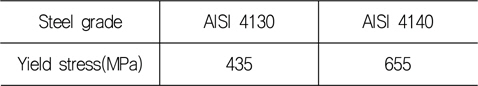

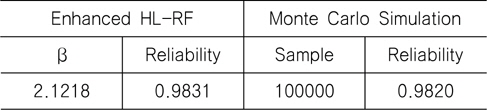

대상의 구조 신뢰도를 계산하기 위해서 EHL-RF와 MCS 2가지 방법을 동시에 이용하였다. Matlab code로 EHL-RF와 MCS를 작성하고, 이를 이용하여 대상의 구조 신뢰도를 각각 계산하였다. 그리고 두 결과를 비교해봄으로써, 결과의 타당성에 대해서 생각해 보았다(Table 9).

[Table 9] Results of reliability analysis

Results of reliability analysis

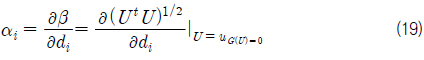

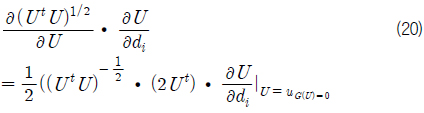

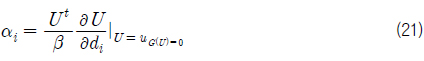

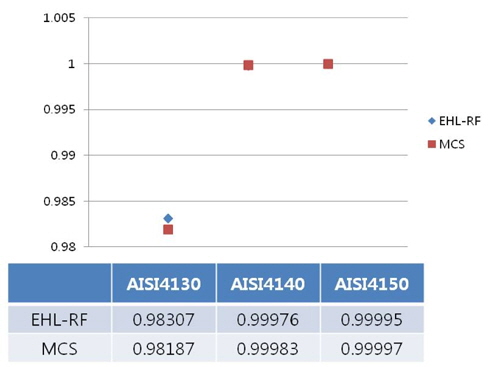

신뢰성 해석에서 구조 신뢰도 이외에 또 한 가지 중요한 결과로는 민감도 해석 결과가 있다. 민감도 해석(sensitivity analysis)이란, 각 설계 변수가 파괴 확률에 얼마만큼 영향을 미치는지를 정량적으로 나타내는 작업을 의미한다. 민감도 해석 결과는 차후 신뢰도 기반 최적 설계에서 최적화 방향을 제시하므로 중요하다. Level 2 방법에서 파괴 확률 및 신뢰도는 신뢰도 지수(β)로 표현된다. 그리고 이 때의 민감도(α)는 신뢰도 지수를 미분하여 얻을 수 있다.

이 때, d는 설계 변수를, U는 표준 정규분포 공간상에서의 MPFP를 의미한다. 식 (19)에서 연쇄 법칙을 적용하고, 적절한 미분을 하면 식 (20)를 얻을 수 있다.

𝛽 가 ∥

끝으로 정규화 조건(normalizing condition)을 적용함으로써, 민감도를 식(22)와 같이 최종적으로 계산할 수 있다.

EHL-RF로 계산된 결과를 이용하여 온도, 압력, 무게 조건에 대한 민감도를 직접 계산하면 아래 Fig. 6과 같다.

위의 결과, 튜빙 행어에 파괴확률에 가장 큰 영향을 주는 요인은 온도인 것을 알 수 있다. 반대로 재료의 항복 응력의 경우 민감도가 -0.1594로 음수이므로, 항복 응력이 높아지면 신뢰도가 높아진다는 것을 알 수 있다.

Table 9에서 본 결과, EHL-RF 방법과 MCS 방법 비교 시 그 오차가 -0.12%이므로 EHL-RF를 이용한 결과가 타당하다는 결론을 내릴 수 있었다. 이 때 대상의 신뢰도 지수는 2.1218이며 이에 해당하는 신뢰도는 0.9831이었다. 하지만, 이 수치는 허용 범위인 3.1에서 3.8 사이에 있지 않기 때문에 안전 요구조건에 부합하지 않는다는 결론을 내렸다.

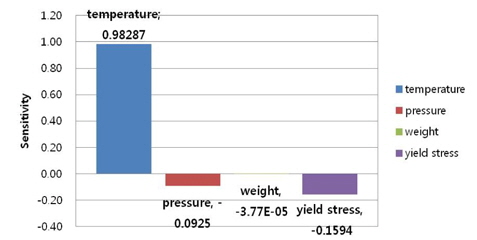

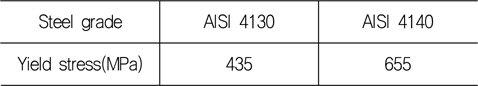

앞서, 구조물이 신뢰도 요구 조건을 만족시키지 못했다는 결론을 내렸다. 따라서 대상 THMB의 재질을 변경함으로써 신뢰도를 요구 수준에 맞추는 방안에 대해서 생각해 보았다. AISI table을 분석했을 때, AISI 4130부터 4150까지 재질을 변경했을 때, 이들의 항복응력이 높아짐을 알 수 있었다. 아래 Table 10은 열 처리 방법으로 Annealing기법 중 Normalizing이 적용되었을 때, AISI 4130부터 AISI 4150까지 합금의 항복 응력의 변화를 보여준다.

[Table 10] Yield stress of AISI alloy

Yield stress of AISI alloy

따라서, THMB의 항복 응력을 높이기 위해서 재질을 AISI 4130에서 AISI 4150까지 변경하였다. 그리고 재질 변경 시의 신뢰도 지수와 신뢰도를 Fig. 7과 Fig. 8에 정리하였다. 그 결과 Fig. 8에서 확인할 수 있듯이 THMB의 재질이 AISI 4140 이상일 때, 최소 목표 신뢰도 지수인 3.1을 만족했으며, AISI 4150의 경우 최대 목표 신뢰도 지수를 초과 달성 하였음을 알 수 있었다. 즉, 이 경우 THMB의 재질을 AISI 4140으로 선정하는 것이 목표 신뢰도 수준을 달성하는데 적합한 판단이라 생각된다.

본 연구에서는 서브시 트리의 핵심부품인 튜빙 행어에 대한 구조 신뢰성 분석을 수행하였다. 그 결과 튜빙 행어에서 가장 높은 응력이 발생하는 구간은 THMB 중 생산 통로였다. 튜빙 행어의 응력에 가장 크게 기여하는 요소는 온도이며, 매달린 튜빙의 무게가 신뢰성에 가장 낮은 영향을 나타내는 것으로 평가되었다. 가정한 설계 변수의 분포에서 튜빙 행어의 구조 신뢰도는 목표 신뢰도 조건을 만족하지 못하였으며 본 연구에서는 재질을 변경하는 방법을 택하여, THMB의 재질을 AISI 4140로 바꾸어 목표 신뢰도 기준을 맞추는 결과를 제시하였다.

향후 개발되는 서브시 유정은 기존의 것들보다 수심이 깊고, 보다 가혹한 환경 조건 속에 있을 것이다. 가혹한 환경 조건은 높은 온도와 압력을 의미하지만 또한 불확실성이 높다는 의미 또한 담겨 있다. 본 연구에서는 불확실성의 영향을 보기 위해 온도와 압력에 대한 COV를 20%로 가정하였다.

이 때, 기존의 튜빙 행어는 신뢰도 기준에 부합하지 못하였고, 신뢰도를 높이기 위한 방안이 필요하다는 결론을 내렸다. 이와 같이 환경하중의 높은 불확실성으로 인해 기존의 부품이 목표 기준을 만족하기 못할 수 있다. 따라서 향후에는 보다 높은 신뢰수준을 만족시키기 위해서 부품의 재질이나 형상을 조절하는 방향에 대해서 연구할 필요성이 있을 것으로 생각된다.

향후에는 재질 변경이 아니라, 신뢰도 요구 조건을 제약조건으로 튜빙 행어의 비용 최적화를 고려하는 신뢰성 기반 최적 설계(reliability based design optimization)를 도입하여 가정한 환경 하중에서 최적의 튜빙 행어의 규격에 대해 연구해 볼 계획이다.