Liquid natural gas is stored and transported inside cargo tank which is made of specially designed cryogenic materials such as 9% Ni steel, Al5083-O alloy and SUS304 and so on. The materials have to keep excellent ductile characteristics under the cryogenic environment, down to -163oC, in order to avoid the catastrophic sudden brittle fracture during the operation condition. High manganese steel is considered to be the promising alternative material that can replace the commonly used materials mentioned above owing to its cost effectiveness. In line with this industrial need, the mechanical properties of the high manganese steel under both room and cryogenic environment were investigated in this study focused on its tensile and fatigue behavior. In terms of the tensile strength, the ultimate tensile strength of the base material of the high manganese steel was comparable to the existing cryogenic materials, but it turned out to be undermatched one when welding is involved in. The fatigue strength of the high manganese steel under room temperature was as good as other cryogenic materials, but under cryogenic environment, slightly less than others though better than Al 5083-O alloy.

최근 LNG 시장의 수요증대에 따라 LNG 선박과 LNG FPSO, LNG FSRU등의 수요 또한 크게 증가하는 추세이다. 또한 국제 유가의 상승과 환경에 관한 규제가 점점 엄격해 짐에 따라 친환경 선박인 LNG를 연료로 하는 LNG fueled ship의 개발이 본격적으로 이루어 지고 있다. 이러한 이유로 독립형 혹은 압력 용기형 LNG Tank를 포함한 LNG 화물창의 수요가 크게 증가할 것으로 예측된다.

LNG 화물창에 사용되는 강재는 극저온 환경에서 운용된다는 점과 화물이 LNG 라는 특수성에 의해 극저온에서 기계적 성능이 매우 우수해야 한다. 현재 LNG Tank에 사용되고 있는 Ni 강, SUS강, Al합금강은 특수 금속이 포함된 극저온 성능이 뛰어난 강재들이다. 그러나, 특수 금속이 포함된 합금강의 특성상 이 기존에 사용되고 있는 강재들은 대체로 가격이 높아 LNG Tank의 높은 제작비용의 가장 큰 원인이 되고 있다. 이러한 문제점을 해결하기 위해 국내 조선 및 철강 업계에서는 기존의 강재들에 비해 가격 경쟁력이 있으며 새롭게 극저온 성능을 주목 받고 있는 고망간강을 대안으로 고려하고 있다.

기존의 LNG Tank에 사용되고 있는 9% Ni steel과 SUS304, Al5083-O alloy에 대하여 Yoo, et al. (2010)과 Nam, et al. (2010)은 각각 인장실험과 피로실험을 통해 인장성능과 피로성능에 대해 연구하여 각 강재별 인장 및 피로 물성치를 확인하였다. 그러나 단순히 인장 실험 과 피로실험에 대해 그 결과만을 나타 내었으며 각 강재간의 충분한 비교는 수행되지 않았다. Chung, et al. (2010)은 SUS304의 인장성능 및 피로성능을 바탕으로 SUS304를 적용한 독립형 Type B LNG 화물창의 저온 설계 기준에 대해서 연구하였다. SUS304의 저온에서의 물성치를 사용하여 설계를 하는 경우 10% 중량저감 효과를 기대할 수 있으며 피로 설계 관점에서는 문제가 없으나 피로균열 진전 특성은 저온에서 상온보다 좋지 않아 추가적인 고려가 필요하다고 판단하였다. Kim, et al. (2011)은 9% Ni steel과 SUS304, Al5083-O alloy의 인장성능 및 피로성능을 서로 비교 및 평가하여 독립형 Type B LNG화물창에 적합한 재료 선정에 대해 연구하였으며 경제적인 측면에서 Al5083-O alloy가 Independent Type B tank에 적합하다고 판단하였다.

상기의 연구들과 같이 LNG 화물창에 적용 가능한 극저온용 강재에 대한 여러 연구가 진행되었으나 경제성 측면에서 최근 각광 받기 시작한 고망강간에 대해서 인장 성능이나 피로 성능을 확인하기 위한 실험적 연구나 고망강간의 LNG Tank 적용에 관한 연구는 수행되지 않고 있다. 따라서 본 연구에서는 상온과 LNG Tank의 운용 온도인 -163℃ 에서 인장 실험과 피로 실험을 수행하여 고망간강의 인장 성능과 피로 성능을 확인하고 Yoo, et al. (2010)과 Nam, et al. (2010)의 실험 결과를 이용하여 기존의 극저온 강재(9% Ni steel, Al5083-O alloy, SUS304)들과의 비교를 통해 고망간의 LNG Tank 적용 가능성에 대해서 연구하였다. 또한 인장 및 피로 실험 결과를 바탕으로 각 강재 별로 경제적 효율성을 분석하여 경제적인 측면에서 고망간강의 LNG Tank 적용 가능성을 확인하였다.

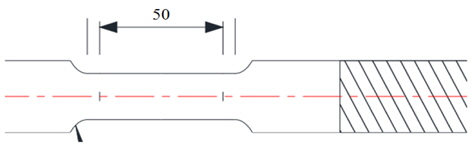

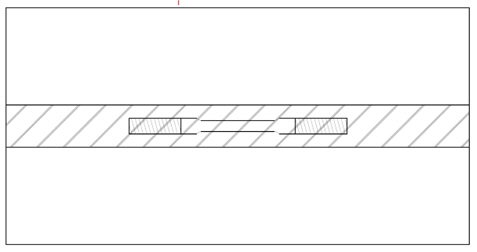

본 연구에 사용한 재료는 ㈜포스코 에서 제공한 고망간강을 사용하였다. 고망간강의 모재부와 용접부를 각각 아래 Fig. 1과 같은 형상의 환봉형 인장 시편을 제작하여 인장 실험을 수행하였다. 또한 용접부(weld metal) 인장 시편의 경우 아래 Fig. 2와 같이 채취하여 제작하였다.

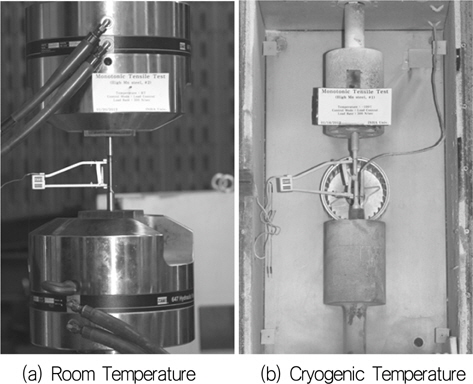

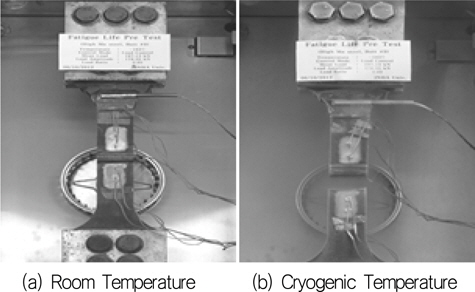

인장 실험은 온도 변화에 따른 고망간강의 기계적 재료 성질의 변화를 확인하기 위해 상온, -100˚C, -163˚C에서 실험을 수행하였다. 이러한 극저온 환경을 조성하기 위하여 액체 질소를 냉매로한 저온 챔버를 사용하였다. 500kN급 MTS 만능 재료 시험기를 이용하여 실험을 수행하였으며 시편 중앙부에 신장계(extensometer)를 설치하여 변형율을 계측하였다. 이때 시편의 표점 거리(gage length)는 50mm로 하였다. 또한 500kN급 MTS 유압식 만능 재료 시험기(universal Testing Machine)의 최대 하중의 ±0.02%의 오차 범위를 갖는 하중계(load sell)를 사용하여 하중변화를 측정하였다. Fig. 3 와 같이 만능 재료 시험기에 시편을 설치하였다.

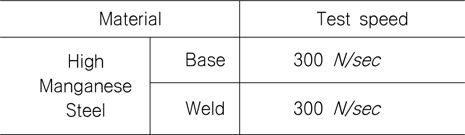

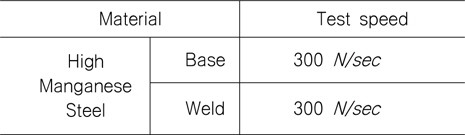

인장실험의 모든 실험 절차는 ASTM E8M-04에 따라서 실험을 수행하였으며 하중 제어 방식으로 인장실험을 수행하였다. 이 때 하중 속도의 경우 ASTM E8M-04에서 제시되어 있는 하중 속도 범위 안의 값을 사용 하였으며 그 값은 Table 1 과 같다. 또 각 온도에서 탄성계수, 초기 항복강도, 공칭인장 강도를 구하였다.

Test speed

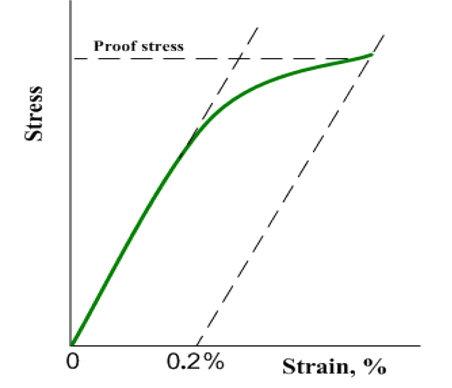

고망간강의 실험 결과 명확한 항복점이 존재 하지 않았다. 이러한 경우 ASTM E8M-04 (2004)에 제시되어있는 0.2% offset 방법을 통해 항복점을 구할 수 있다. 0.2% offset 방법은 Fig. 4과 같이 탄성영역의 직선 구간을 0.002mm/mm만큼 변형률이 생기는 지점으로 평행 이동하여 응력-변형률 선도와 만나는 지점을 항복점으로 간주하는 방법이다. 본 연구에서는 ASTM E8M-04 (2004)의 0.2% offset 방법을 이용하여 초기 항복응력을 측정하였다.

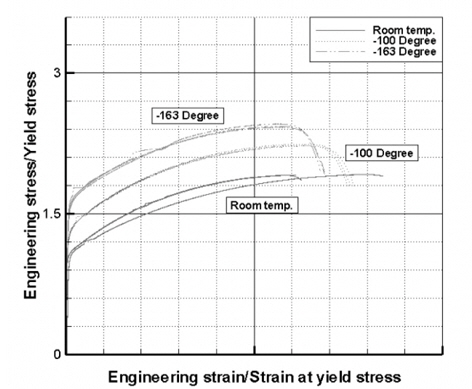

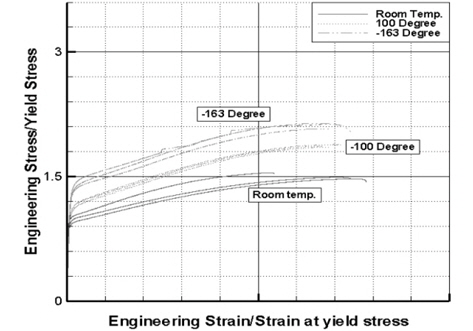

고망간강의 인장실험은 반복성 검증을 위해 각 온도 조건 별로 3회씩 총 18회의 인장실험을 수행하였다. 인장실험 결과를 상온의 항복응력 결과 값을 이용하여 무차원화 하여 작성한 공칭 응력-공칭 변형률 선도를 Fig. 5와 Fig.6 같이 나타내었다.

Fig. 5 와 Fig. 6를 보면 모재부 보다 용접부에서 실험 결과 편차가 크게 나타난 것을 확인 할 수 있다. 용접부 시편의 경우 용접으로 인한 영향에 의한 편차로 추정된다.

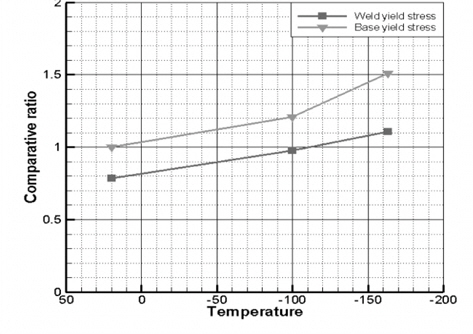

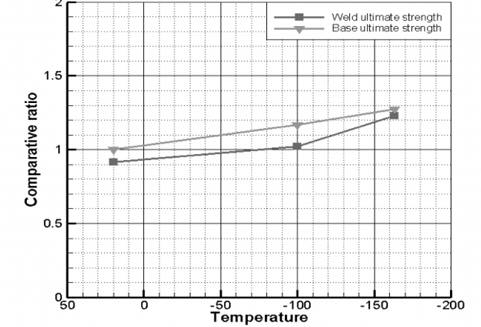

항복응력, 인장 강도 등의 재료 물성치의 온도에 따른 변화를 확인하고 모재부와 용접부를 비교하였다. 모재부의 상온 실험 결과를 기준으로 상대비를 계산하여 Fig. 7~8에 나타내었다.

0.2% offset method를 이용하여 구한 항복응력은 모재부와 용접부 모두 온도 감소에 따라 증가하는 경향을 확인할 수 있다. 또한 Fig. 7과 같이 용접부의 항복응력 값은 모재부에 비하여 약 20%정도 낮은 것을 확인 할 수 있다.

인장 강도의 경우 인장 실험 결과로부터 Fig. 7와 같이 모재부 상온실험 결과 대비 상대비를 계산하였다. 항복응력의 경우와 마찬가지로 모재부와 용접부 모두 온도 감소에 따라 인장강도가 증가하는 것을 확인 할 수 있었다. 또한 용접부가 모재부에 비하여 각 온도에서 약 10% 정도 낮은 결과를 확인할 수 있었다.

인장 실험결과 항복응력, 인장 강도 모두 온도 감소에 따라 증가하는 결과를 확인 하였으며 약 20% 내외로 증가함을 확인할 수 있었다. 또한 모재부와 용접부와의 비교 결과 전체적으로 용접부의 인장실험 결과가 모재부에 비해서 낮아 상대적으로 용접부의 인장 성능이 떨어지는 것을 확인할 수 있다.

선급 규정이나 IMO International Gas Carrier code (2012)에 따르면, 용접부의 성능이 모재부에 비해 낮은 경우 용접부의 성능을 기준으로 설계를 하도록 기술 되어 있다. 기존의 사용되고 있는 강재 중에서 9% Ni steel의 경우 용접부의 성능이 모재부에 비해 낮아 용접부의 성능이 설계의 기준으로 사용되고 있다. 그러나 고망간강의 LNG 화물창의 적용 가능성을 향상 시키기 위해서는 적합한 용접 방법 개발 혹은 용접재의 성능 향상이 필요할 것으로 판단된다.

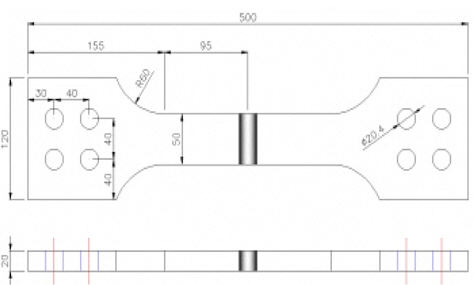

인장실험과 동일하게 ㈜포스코 에서 제공한 고망간강을 사용하였다. 피로 실험 시편의 경우 맞대기 용접한 시험편을 아래 Fig. 9과 같이 제작하여 피로 실험을 수행하였다.

피로실험은 인장실험과 동일하게 500kN급 MTS 유압식 만능 재료 시험기(universal testing machine)를 이용하여 실험을 수행하였다. 극저온에서 고망간간의 피로 특성을 확인하기 위하여 액체질소를 냉매로한 저온 챔버를 이용하여 상온과 -163˚C에서 실험을 수행하였다. 저온 챔버와 실험 시편 설치는 Fig. 10과 같으며 응력비 R=0.05의 정현파 하중을 하중제어 방식으로 실험 하였으며 각 시험편에 대해서 시험편이 완전 파단이 발생할 때까지 진행하였으며 107 이상의 하중 반복 수에서도 파단이 발생하지 않는 시험편은 하중 반복 수 107 에서 실험을 중단하였다.

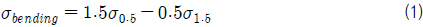

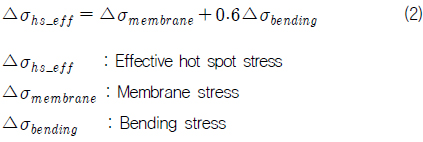

맞대기 용접된 시험편의 경우 이론적으로 핫스팟 응력이 발생하지 않는다. 그러나 실제로는 용접에 의한 굽힘 변형이 발생하게 된다. 따라서 시편을 만능인장시험기에 설치하였을 때 강제로 굽힘 변형이 펴지면서 내부에 부가 응력이 발생하고 이때 핫스팟 응력 측정법인 DNV Classification Notes No. 30.7 (2008)에 제시 되어 있는 방법을 사용하여 측정된 응력을 굽힘 변형에 의한 응력으로 판단하였다.

DNV Classification Notes No. 30.7(2008)에 제시 되어 있는 아래 식 (1)과 용접선단으로부터 0.5t와 1.5t 위치에 부착한 Strain gage에서 측정된 응력값을 이용하여 구한 굽힘 변형에 의한 부가응력 때문에 실제 발생하는 핫스팟 응력에 비해 측정값이 과도하게 산정되는 경향이 있다. 이를 보정하기 위하여 DNV CN 30.7 (2008)에 제시되어 있는 아래 식(2)를 이용하여 유효 핫스팟 응력을 계산 하였으며 이를 이용하여 S-N 선도를 작성하였다.

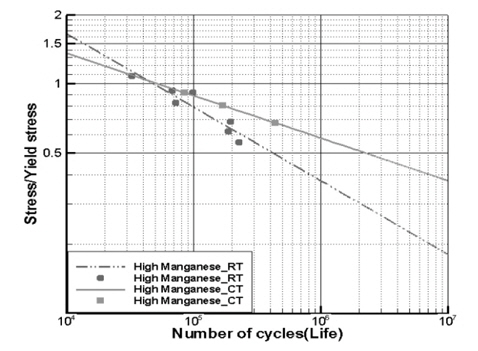

고망간강의 피로실험은 LNG CCS의 운용 온도인 극 저온(-163 ˚C)에서의 피로 성능을 확인하기 위하여 상온(RT)과 극저온에서 각각 수행하였다. 각각의 피로실험은 무한 수명이라고 가정하는 하중 반복수가 107를 넘어가는 경우를 제외하고 재료의 완전 파단시의 수명을 사용하였다. 그리고 피로 실험의 시험편이 맞대기 용접 시편임으로 유효 핫스팟 응력을 사용하였으며 이 유효 핫스팟 응력을 항복응력으로 무차원화 하여 Fig. 11, 12과 같이 S-N 선도를 작성하였다.

Fig. 11은 고망간강의 상온과 -163℃ 온도조건의 S-N 선도를 작성한 것으로 이때 상온의 표준편차는 0.1039이며 -163℃ 온도의 표준편차는 0.0042 였다.

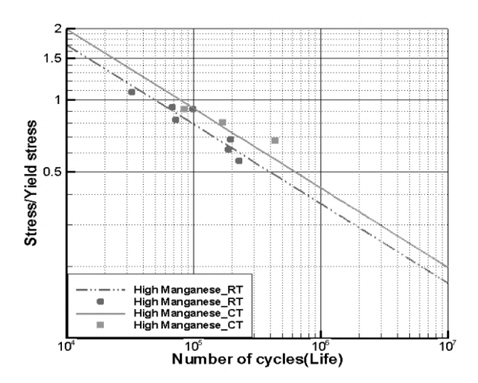

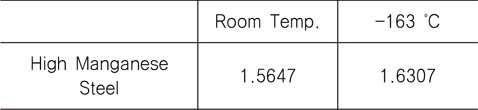

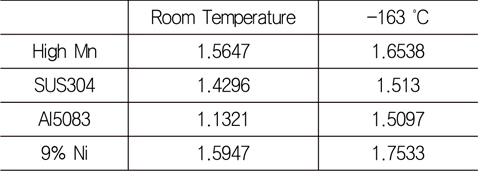

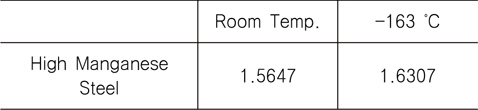

상온과 -163˚C 온도 조건에서 피로성능의 비교를 용이하게 하기 위하여 고망간강의 S-N 선도의 기울기를 International Institute of Welding(Fatigue Recommendation, 2005)에서 제시한 S-N선도의 기울기(m) 값을 3으로 모두 동일하게 하여 S-N선도를 Fig. 12와 같이 작성하였다. 이때 S-N선도의 y축(hot-spot stress/yield stress) 절편 값은 아래 Table 2 과 같으며 이때 상온의 S-N 선도의 표준편차는 0.1005 였으며 -163℃의 표준편차는 0.1303였다.

[Table 2] y-intercept of S-N curves (fixed slope)

y-intercept of S-N curves (fixed slope)

기울기를 고정한 상온과 극 저온(-163 ˚C)의 S-N 선도를 비교 한 결과 고망간강은 온도 감소에 따라 피로 성능이 향상됨을 확인 할 수 있다.

고망간강의 LNG CCS 적용 가능성을 평가하기 위하여 LNG CCS에 주로 사용되고 있는 극저온에서 기계적 성질이 우수한 9% Ni steel과 SUS304, Al5083-O alloy 이 세 강재들과 고망간강의 인장 성능 및 피로 성능을 비교하여 고망간강의 LNG CCS 적용 가능성을 평가하였다. 이 때 9% Ni steel과 SUS304, Al5083-O alloy 이 세 강재의 실험 데이터는 Yoo, et al. (2010)과 Nam, et al. (2010)의 연구 결과를 이용하였다.

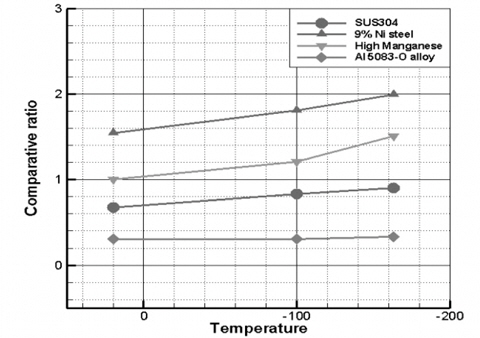

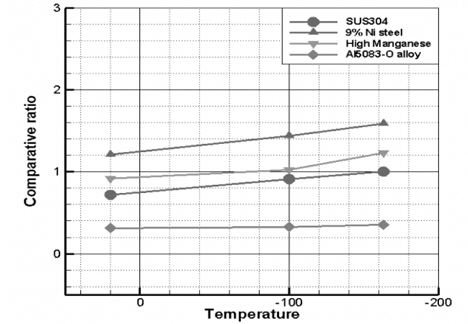

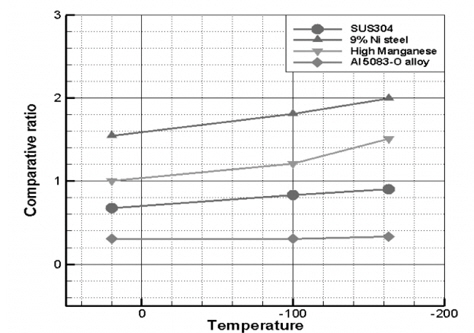

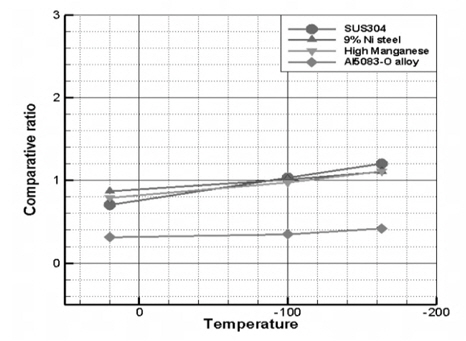

LNG CCS에 사용되는 극 저온용 재료들과 고망간강의 인장성능을 비교하였다. 9% Ni steel, SUS304, Al5083-O alloy 및 고망간강의 항복 응력과 최종인장강도를 비교하였다. 비교를 용이하게 하기 위하여 고망간강의 상온 실험 결과에 대한 상대 비로 인장 실험 결과를 나타내었다. 아래 Fig. 13, 14는 각각 모재부와 용접부의 항복응력 값의 고망간강 상온 실험 결과의 상대비 이며 Fig. 15, 16은 인장강도 값의 상대비를 나타낸 것이다.

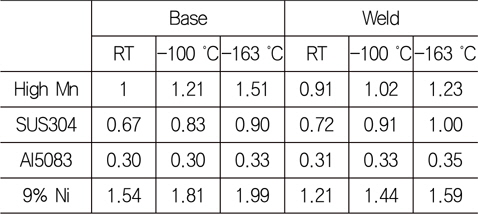

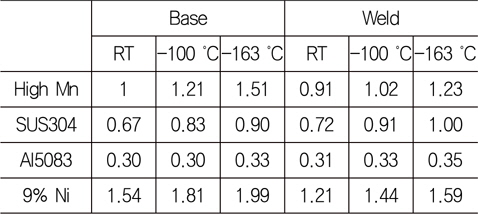

[Table 3] Comparative ratio of yield stress

Comparative ratio of yield stress

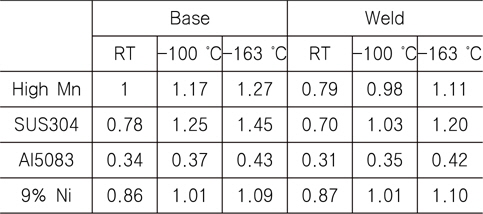

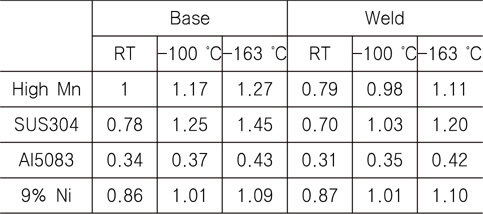

[Table 4] Comparative ratio of ultimate strength

Comparative ratio of ultimate strength

총 4종의 극 저온용 강재의 항복응력 값을 비교해 보면 모재부와 용접부 모두 9% Ni steel, 고망간강, SUS304, Al 5083-O alloy 순으로 항복 응력 값이 나타났다. 또한 온도 감소에 따라서 4가지 강재 모두 항복 응력이 증가 하는 것을 확인할 수 있다.

인장 강도의 경우 상온에서는 항복응력과 마찬가지로 9% Ni steel, 고망간강, SUS304, Al 5083-O alloy 순이었으나 -163 ˚C 에서는 SUS304의 인장 강도가 가장 크게 나타났다. 4종류의 강재 모두 온도 감소에 따라 인장강도가 증가하였으며 특히 SUS304의 증가 폭이 가장 큰 것을 확인할 수 있다.

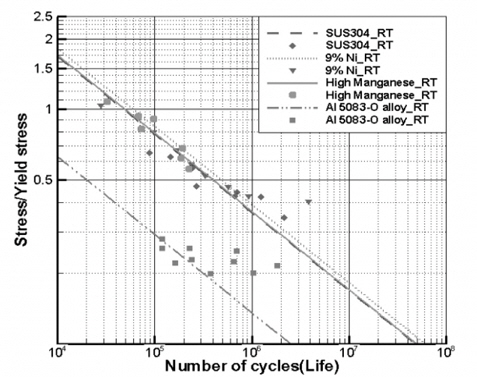

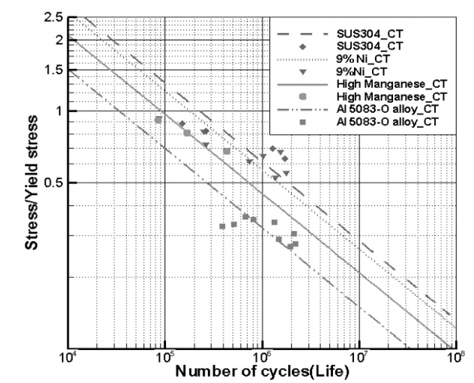

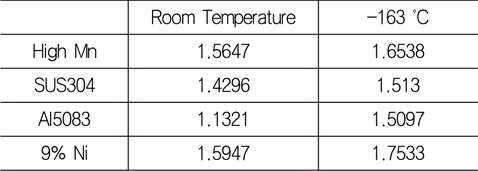

고망간강과 기존의 사용되고 있는 3종류의 강재간의 피로성능을 비교하기 위하여 항복응력으로 무 차원화한 각 강재의 S-N선도를 IIW(Fatigue Recommendations, 2005)에서 제시한 기울기(m)값을 3으로 통일하여 Fig. 17, 18과 같이 작성하였다. 또한 아래 Table 5과 같이 각 강재의 기울기 값을 3으로 통일한 S-N선도 의 y축 절편 값을 나타내었다.

[Table 5] y-intercept of S-N curves (fixed slope)

y-intercept of S-N curves (fixed slope)

비교 결과 상온에서 고망간강과 SUS304의 피로성능이 상당히 유사하였으며 -163˚C에서는 SUS304의 피로성능이 증가함에 따라 SUS304, 9% Ni steel, 고망간강, Al 5083-O alloy 순으로 피로성능이 나타났다.

상온대비 저온에서 피로성능 향상 면에서 SUS304와 Al 5083- alloy가 0.5%의 가장 높은 향상 율을 보였으며 9% Ni steel은 0.1%의 향상 율을 보였고, 고망간강은 0.06%의 가장 낮은 수치의 향상을 보였다.

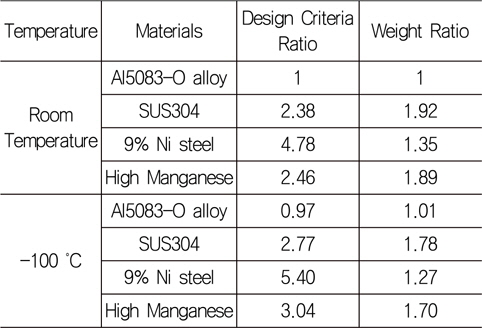

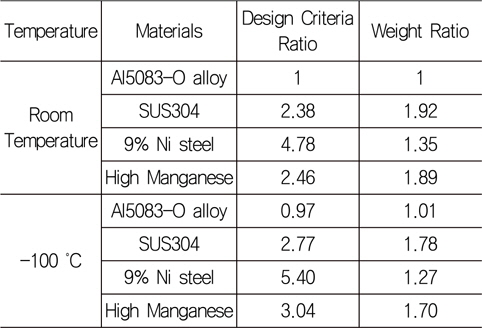

Kim, et al. (2011)은 경제적인 측면을 평가하기 위하여 측면 압력을 받는 local plate의 bending stress를 이용하여 9% Ni steel과 SUS304, Al5083-O alloy의 요구 중량을 계산하였다. 같은 방법으로 고망간강의 요구 중량을 계산하였으며 각 강재의 요구 중량을 Al5083-O alloy의 요구중량으로 나눈 결과는 아래 Table 9와 같다. 이때 사용한 Design Criteria 값은 International Gas Carrier Code(2012)를 참고 하였다. 또 Chung, et al. (2010)이 제시한 LNG 화물창의 운용 온도 조건을 고려하여 상온과 -100 ˚C의 실험결과를 비교하였다.

Weight ratio

각 강재의 Weight ratio를 비교한 결과, 온도 감소에 따른 요구 중량의 감소는 Al5083-O alloy가 1%로 가장 작았으며 고망간강은 10% 로 가장 큰 중량감소를 나타내었다. 이는 온도 감소에 따른 고망간강의 인장성능의 증가량이 크기 때문이다. 따라서 LNG 화물창을 고망간강의 저온 인장 성능을 기준으로 설계할 경우 상온에 비해 큰 중량감소 효과를 얻을 수 있다.

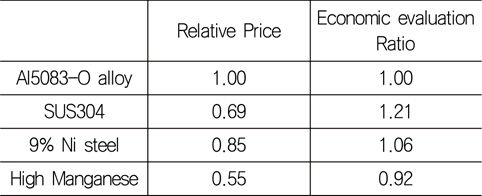

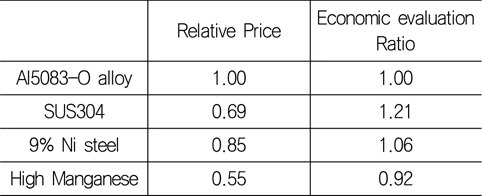

또 같은 온도 조건에서 각 강재별 요구 중량치는 Al5083-O alloy, 9% Ni steel, 고망간강, SUS304순으로 나타났으며 SUS304와 고망간강은 유사한 값이 나타났다. 따라서 중량 측면에서 Al5083-O alloy가 가장 경제적인 재료라고 판단 할 수 있다. 그러나 각 강재의 단위 중량당 가격이 차이가 있음으로 이를 고려할 필요가 있다. 따라서 각 강재의 시장가격을 Al5083-O alloy를 기준으로 하여 상대비를 구했으며 중량비와 시장가격의 상대비를 고려하여 경제성을 계산한 결과는 Table 7에 나타내었다.

[Table 7] Economical efficiency

Economical efficiency

-100˚C의 중량비에 각 강재의 시장가격을 고려하여 경제적인 측면에서 비교를 한 결과 SUS304가 Al5083-O alloy 대비 121%로 가장 경제적인 효율이 떨어졌으며 반대로 고망간강은 92% 로 가장 경제적 효율성이 높은 것을 확인할 수 있었다. 고망간강의 중량 요구치는 SUS304와 비슷한 수준이었으나 단위 중량당 가격이 다른 강재들에 비해 상당히 낮아 경제적 효율성이 가장 높은 결과로 나타났다.

본 연구에서는 고망간강의 인장실험 및 피로실험을 상온에서 극저온에 걸쳐 수행한 결과와 기존 LNG CCS의 재료로써 쓰이고 있는 세 종류의 강재들과 기계적 성질 및 피로성능을 비교하였으며, 다음과 같은 결론을 도출하였다.

- 고망간강의 인장실험 결과 상온대비 저온에서 항복응력, 인장 강도 등 기계적 성질이 모두 향상되었다. 그러나 모재부에 비해 용접부의 기계적 성질이 낮게 나타났다. 따라서 고망간강의 용접재료나 용접방법의 개선이 필요할 것으로 보인다.

- 피로실험 결과 고망간강은 인장시험과 마찬가지로 상온대비 저온에서 피로성능이 향상되는 모습을 보였다.

- 비교한 네 가지 강재 모두 상온 대비 저온에서 기계적 성질이 향상되었고, 고망간강과 9% Ni steel의 항복응력이 다른 두 강재에 비해 높게 나타났지만 모재부에 비해 용접부의 항복응력 상대비는 다른 두 강재보다 낮게 나타났다. 인장 강도 역시 상온 대비 저온에서 기계적 성질이 좋아짐을 알 수 있었고, SUS304의 인장 강도 향상률이 가장 높았으며 고망간강은 두번째 높은 향상률을 보였다.

- 상온에서의 피로성능은 9% 니켈이 가장 높았으며 고망간강과 SUS304는 유사한 피로성능을 보였다. 저온으로 가면서 9% Ni steel이 가장 높은 향상률을 보이며 피로성능이 가장 우수해졌고, 고망간강은 가장 낮은 피로성능 향상률을 보이며 SUS304, 9% Ni steel 다음의 피로성능을 나타냈다.

- 저온의 물성치를 사용하는 경우 고망간강이 상온대비 가장 큰 중량 감소효과를 가지고 있으며 Al5083-O alloy가 가장 작은 중량 감소효과를 가진 것으로 나타났으며 이는 온도 감소에 따른 인장성능의 변화의 영향 인 것으로 판단된다.

- 요구 중량의 경우 Al5083-O alloy가 가장 작다. 그러나 단위중량당 가격으로 고려하여 경제적 측면에서 비교한 결과 고망간강의 경제성이 가장 높은 것으로 판단된다.

- 극저온에서의 항복강도, 인장강도 및 피로강도에 대한 시험 결과 및 경제성 평가로 판단하건대 고망간강은 극저온 화물을 저장하는 LNG 화물창에의 적용 가능성이 매우 높은 것으로 판단된다.

본 연구에서 고망간강의 인장성능과 피로성능만을 가지고 LNG CCS에 적용 가능성을 평가 하였다. 그러나 실제 LNG CCS에 사용되기 위해서는 균열 진전 성능이나 파괴 성능 등 여러 가지 측면에서 더 많은 검토가 필요할 것이다. 따라서 차후에는 균열 진전 실험이나 CTOD 실험 등을 통해 고망간강의 기계적 특성을 확인하고 이를 LNG에 적용할 연구가 추가적으로 필요할 것으로 생각된다.