The effects of the welding parameters, contact tip‐to‐workpiece distance (CTWD), current, and voltage on the diffusible hydrogen content in weld metal deposited by self‐shielded flux cored arc welding were investigated and rationalized by comparing the amount of heat generated in the extension length of the wire. This showed that as CTWD increased from 15mm to 25mm, the amount of heat generated was increased from 71.1J to 174.8J, and the hydrogen content was decreased from 11.3mL/100g to 5.9mL/100 g. Even if little difference was observed in the amount of heat generated, the hydrogen content was increased with an increase in voltage because of the longer arc length. A regression analysis showed that the regression coefficient of voltage in self‐shielded flux cored arc welding is greater than that in CO2 arc welding. This implies that voltage control is more important in self‐shielded flux cored arc welding than in CO2 arc welding.

플럭스 코어드 와이어를 사용하는 셀프실드아크용접(Selfshield flux cored arc welding, FCAW-S)은 외부로부터 보호가스를 사용하지 않기 때문에 가스용기 설치가 어려운 고층 건물에서나 한냉지에서 용접 같은 옥외용접에 널리 사용 되어 왔으나, 용접금속 충격인성의 지속적 향상으로 해양구조물 등에서도 그적용이 확대되고 있다(Haeck et al., 1980; Keeler, 1981a; Keeler, 1981b; Rodergs and Lochhead, 1987). 특히 자켓트에서 브레이스와 래그를 용접하는 경우 이음부는 편면 V형 그루브를 사용하는데 가스노즐이 없는 본 용접법은 루트부의 원하는 위치에 와이어를 정확히 위치시키는 것이 가능하여 와이어와 모재의 균일한 혼합을 얻을 수 있는 장점이 있다(Boniszewski, 1992). 하지만 고장력강을 사용하여 셀프실드아크 용접하는 경우에는 응력이 집중되는 이러한 루트비드에서 저온균열의 발생에 주의를 요한다.

일반적으로 용접부의 저온균열은 경화조직, 응력 그리고 확산성수소의 세 요인에 의하여 발생한다고 알려져 있으며, 경화조직과 응력이 동일한 경우에는 확산성수소량이 많을수록 저온균열이 발생하기 쉽다(Easterling, 1992). 플럭스 코어드 와이어를 사용하는 경우 용접부 확산성수소량은 용접변수에 크게 영향을 받는다. 일반적으로 전압의 증가는 아크 중 수소의 혼입을 증대시켜 수소량을 증가시키나, 콘택터팁과 모재사이의 거리(Contact tip-toworkpiece distance, CTWD)나 전류의 증가는 와이어 저항발열을 증대시켜 수소량을 감소시킨다고 알려져 있다(White, et al., 1992; Dixon and Hakansson, 1995; Harwig, et al., 1999; Kiefer, 1996). 하지만 이런 연구는 대부분 CO2용접과 같은 보호가스를 사용하는 용접을 대상으로 수행되어 왔으며 보호가스를 사용하지 않는 FCAW-S 용접의 경우에는 연구결과를 찾기 어렵다. FCAWS 용접의 경우에는 보호가스를 사용하지 않기 때문에 대기로부터 수소의 혼입이 많을 것으로 예측되어 더욱 더 수소관리가 필요하다. 따라서 본 연구에서는 FCAW-S 루트부 용접 시 용접금속에서의 확산성수소의 억제를 위하여 용접변수(CTWD, 전류, 전압)가 확산성수소량에 미치는 영향에 대하여 조사하였다.

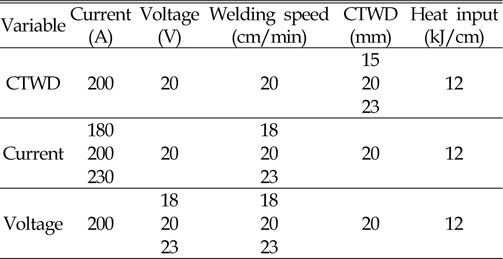

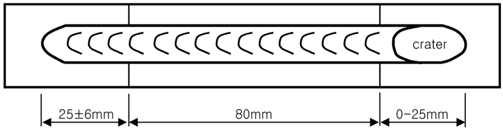

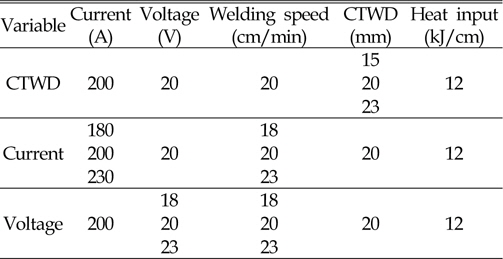

실험에 사용한 와이어는 AWS E81T8-Ni1 상당 직경 1.6mm 플럭스 코어드 와이어다. 각 용접변수의 영향을 조사하기 위하여 Table 1의 조건으로 용접하였다. 다른 용접변수는 일정하게 유지하며 CTWD, 전류, 그리고 전압을 각각 15mm~25mm, 180A~230A, 18V~23V로 변경하였다. 용접전류와 전압을 변경하는 경우에는 입열량을 12kJ/cm로 일정하게 유지하기 위하여 용접속도를 18cm~23cm/min로 변경하였다. 용접 후 용접금속 확산성수소량은 AWS A4.3-86의 수은치환법에 따라 측정하였다. 인장강도 600MPa의 압연강을 25mm×12mm×80mm의 수소포집용 시편으로 가공한 후 400℃서 2시간 동안 탈가스처리한 다음 Fig. 1과 같이 두 개의 탭 사이에 위치시켜 FCAW-S 용접하였다. 용접은 직선비드법으로 하였고 스타팅탭에서 비드길이가 25±6mm, 크레이터를 포함한 런오프탭에서 비드길이가 25mm 이하가 되도록 하였다. 용접완료 후에 시험편 내의 확산성 수소가 외부로 빠져나가지 못하게 얼음물에서 강하게 흔들어 급냉시킨 후 물기를 완전히 제거하여 -70℃의 드라이아이스 알코올 용액에 장입하였다. 용액 내에서 최소 2분 이상 유지하여 충분히 냉각시킨 다음 탭과 슬래그를 제거하였다. 이 때 대기 중에 노출되는 시간을 1분을 넘지 않도록 하였다. 이후 시편을 수은이 채워진 유디오미터 내에 장입하여 45℃에서 72시간 동안 발생하는 수소를 포집하였다. 포집된 수소는 표준압력과 온도에서의 수소부피로 변환한 후 용착금속 100g당 수소량으로 나타내었다. 기본적으로 네 시편의 평균값을 측정값으로 하였다. 또한 용접 중와이어 송급속도를 송급속도측정기를(WELTEC NWC-2000A) 사용하여 측정하였고, 초고속카메라를(Photron fastcam 1280) 이용하여 1000fps의 속도로 촬영하여 와이어 돌출길이와 아크길이를 측정하였다.

[Table 1] Welding conditions used

Welding conditions used

확산성수소량은 AWS A4.3-86의 수은치환법에 따라 측정하였다. 인장강도 600MPa의 압연강을 25mm×12mm×80mm의 수소포집용 시편으로 가공한 후 400℃서 2시간 동안 탈가스처리한 다음 Fig. 1과 같이 두 개의 탭 사이에 위치시켜 FCAW-S 용접하였다. 용접은 직선비드법으로 하였고 스타팅탭에서 비드길이가 25±6mm, 크레이터를 포함한 런오프탭에서 비드길이가 25mm 이하가 되도록 하였다. 용접완료 후에 시험편 내의 확산성 수소가 외부로 빠져나가지 못하게 얼음물에서 강하게 흔들어 급냉시킨 후 물기를 완전히 제거하여 -70℃의 드라이아이스 알코올 용액에 장입하였다. 용액 내에서 최소 2분 이상 유지하여 충분히 냉각시킨 다음 탭과 슬래그를 제거하였다. 이 때 대기 중에 노출되는 시간을 1분을 넘지 않도록 하였다. 이후 시편을 수은이 채워진 유디오미터 내에 장입하여 45℃에서 72시간 동안 발생하는 수소를 포집하였다. 포집된 수소는 표준압력과 온도에서의 수소부피로 변환한 후용착금속 100g당 수소량으로 나타내었다. 기본적으로 네 시편의 평균값을 측정값으로 하였다. 또한 용접 중 와이어 송급속도를 송급속도측정기를(WELTEC NWC-2000A) 사용하여 측정하였고, 초고속카메라를(Photron fastcam 1280) 이용하여 1000fps의 속도로 촬영하여 와이어 돌출길이와 아크 길이를 측정하였다.

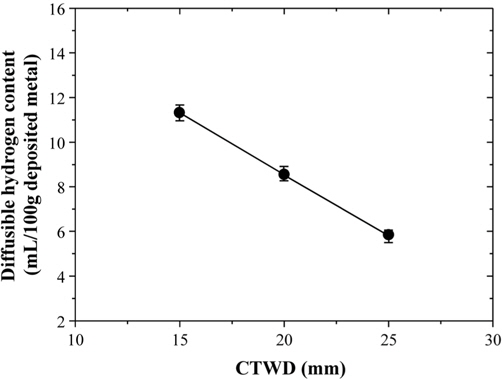

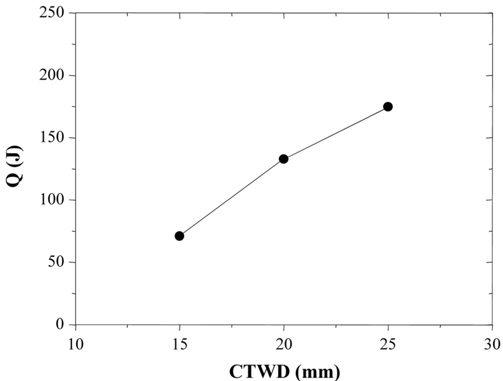

Fig. 2에 CTWD에 따른 확산성수소량의 변화를 나타내었다. CTWD가 15mm에서 20mm, 25mm로 증가함에 따라 수소량은 11.3mL/100g, 8.6mL/100g, 5.9mL/100g으로 감소하고 있다. 이러한 CTWD 증가에 다른 수소량의 저하는 용접 중 와이어의 돌출길이(Extension length)에서 저항가열이 증대하여 와이어가 포함하고 있는 수분이나 수소가 더 많이 증발하기 때문인 것으로 알려져 있다. 본 실험에서는 Pittrun이 제안한(Pittrun, 2004) 방법을 따라 CTWD에 따른 돌출길이에서 저항발열량(

한편 와이어 저항

여기서

용접과정 중 와이어는 가열되기 때문에 온도증가

여기서

마지막으로 저항발열시간

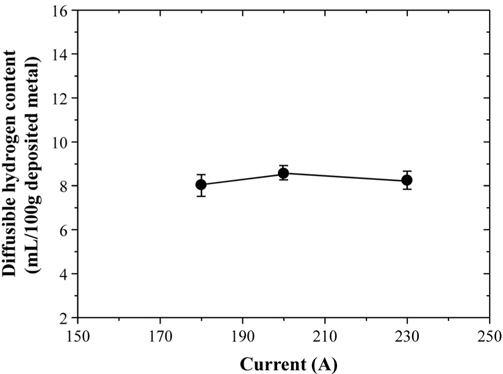

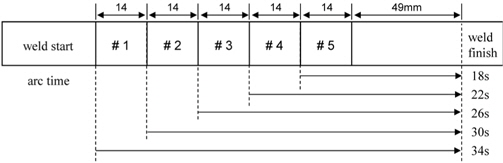

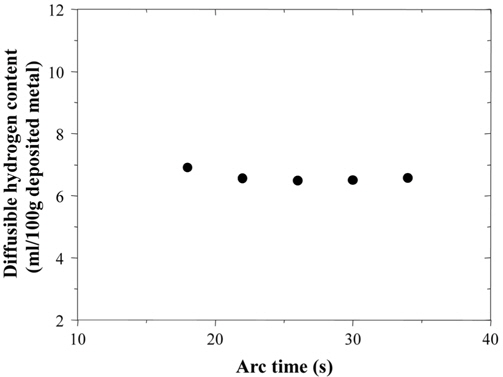

Fig. 5에는 전류에 따른 확산성수소량의 변화를 나타내었다. 전류가 180A, 200A, 230A일 때 수소량은 각각 8.1mL/100g, 8.6mL/100g, 8.2 mL/100g으로 큰 변화가 없다. 이 전류변경시험에서는 입열량을 12kJ/cm로 일정하게 유지하기 위하여 용접속도를 변화시켰다. 그런데 이런 용접속도의 변화는 용접을 완료하는데 걸리는 시간에 차이를 나타내어 시험편으로부터 확산성수소가 빠져나갈 수 있는 시간에 차이를 나타낼 수 있다. 따라서 용접속도가 확산성수소에 미치는 영향을 먼저 확인하였다. 변화시킨 용접속도는 최소 18cm/min에서 최대 23cm/min으로 5cm/min의 차이가 난다. 본 실험에서 스타팅탭을 제외한 시험편과 런오프탭에서 용접된 비드길이는 약 100mm로 이러한 용접속도의 차이로 인해 용접이 끝날 때 까지 시험편이 냉각되는 시간에는 약 7s의 차이가 난다. 이러한 시간의 차이는 용접완료 후 시험편을 급냉하기 전에 시험편으로부터 수소가 빠져나갈 수 있는 시간에 차이를 제공하여 수소량 측정치에 영향을 미칠 수 있다. 따라서 이러한 영향을 조사하기 위하여 다음과 같은 실험을 행하였다. Fig. 6과 같이 연속하여 놓여진 5개의 시험편을 200A-20V-21cm/min, CTWD 20mm의 조건으로 용접하였다. 이 경우 용접을 시작하여 끝날 때까지 걸리는 시간은 1번 시편이 34s로 가장 길고, 5번 시편이 18s로 가장 짧다. 즉 최대 차이는 16s이다. 이는 본 실험에서 용접속도 차이에 기인하는 냉각시간의 차이 7s보다 길다. 용접 후 1~5시험편의 확산성수소량을 측정한 결과를 Fig. 7에 나타내었다. 모든 시편의 확산성수소량은 큰 차이 없이 6.5mL/100g~7.0mL/100g을 나타내고 있다. 따라서 본 실험에서 용접속도의 차이는 확산성수소량에 큰 영향을 미치지 않아 앞서 Fig. 5의 결과는 순전히 전류의 영향에만 기인함을 알 수 있다.

CTWD 변경시험과 동일한 방법으로 전류의 변화에 따른 저항발열량의 변화를 계산하였다. 먼저 돌출길이와 송급속도를 측정한 결과 전류가 180A에서 230A로 증가하면 돌출길이는 약 Fig. 7 Effect of arc time on the diffusible hydrogen content in weld metal Fig. 8 Effect of voltage on the diffusible hydrogen content in weld metal 18mm로 큰 차이를 나타내지 않았으나 송급속도는 389cm/min 에서 570cm/min으로 크게 증가하였다. 그 결과 가열시간은 0.277s에서 0.191s로 감소하였다. 이 값들을 사용하여 저항발열량을 계산하면 발열량은 125.7J에서 142.9J로 약간 증가하였다. 이런 점은 CTWD를 변화시킨 경우와 크게 다르다. 즉 CTWD 의 증가는 발열량을 크게 증가시켰으나 전류의 증가는 발열량에 큰 차이를 나타내지 않았다. 이런 이유로 전류의 증가에 따라 확산성수소량에는 큰 변화가 없음을 알 수 있다. 본 실험과 같은 전류의 미미한 영향은 Pitrun의 실험결과에서도 확인되고 있다 (Pittrun, 2004).

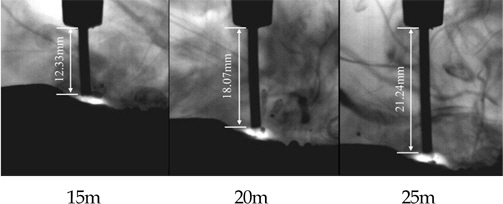

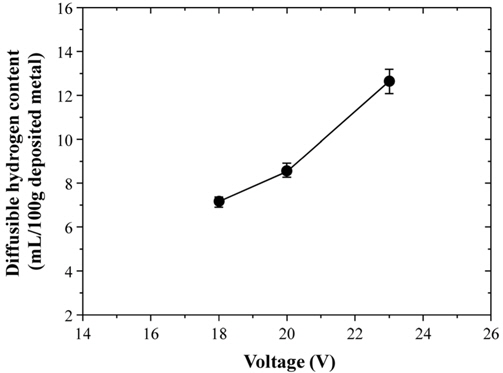

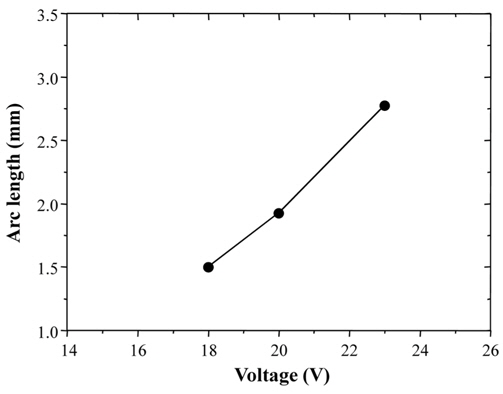

Fig. 8에는 전압에 따른 확산성수소량의 변화를 나타내었다. 전압변경 실험에서도 입열량을 일정하게 유지하기 위하여 용접속도를 변경시켰으나 앞서 설명한 것처럼 이런 속도차이는 확산성수소량에 영향을 미치지 않는다. 그림에서 보는바와 같이 전압이 18V, 20V, 23V로 증가함에 따라 확산성수소량은 7.2 mL/100g, 8.5mL/100g, 12.6mL/100g으로 증가하고 있다. 앞서와 동일한 요령으로 저항발열량을 계산하였다. 전압이 18V에서 23V로 증가하여도 발열량은 138.9J에서 121.4J로 변하여 큰 차이가 없었다. 따라서 이런 전압의 증가에 따른 확산성수소량 증가는 저항발열량에는 크게 영향을 받지 않음을 알 수 있다. Fig. 9에는 고속카메라로 관찰한 전압변화에 따른 아크길이의 변화를 나타내었다. 전압이 18V에서 23V로 증가함에 따라 아크길이는 점차 증가하여 1.5mm에서 2.8mm로 증가한다. 따라서 전압증가에 따른 확산성수소량의 증가는 아크길이의 증가에 따라 외부로부터 유입되는 수소량이 증가하기 때문인 것으로 판단된다.

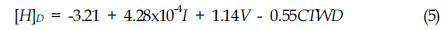

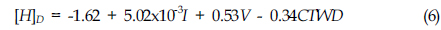

이상의 실험에서 CTWD, 전류, 그리고 전압을 독립변수로, 그리고 확산성수소량을 종속변수로 하여 회귀분석한 결과는 다음과 같다.

여기서 [

각 변수의 정성적인 영향은 셀프실드아크용접인 본 실험과 동일하다. 하지만 각 변수들의 회귀계수를 비교하면 셀프실드아크 용접에서 전압의 회귀계수가 1.14로 CO2아크용접에서 전압의 회귀계수 0.53보다 특히 크다. 이런 점으로부터 보호가스를 사용하지 않는 셀프실드아크용접의 경우 아크길이 증가에 따른 수소량의 증가가 CO2아크용접보다 커 용접변수 중 전압의 관리가 중요함을 알 수 있다.

셀프실드아크용접 시 용접금속에서의 확산성수소의 억제를 위하여 용접변수(CTWD, 전류, 전압)가 확산성수소량에 미치는 영향에 대하여 조사한 결과 다음과 같은 결론을 얻었다.

(1) CTWD가 15mm에서 25mm로 증가함에 따라 확산성수소량은 11.3mL/100g에서 5.9mL/100g으로 감소하였다. 이러한 주된 원인은 CTWD의 증가에 따라 와이어 돌출길이에서 저항발열량이 71.1J에서 174.8J로 두 배 이상 증가하기 때문이다.

(2) 전류의 변화는 확산성수소량에 큰 영향을 나타내지 않았으나, 전압은 18V에서 23V로 증가함에 따라 확산성수소량이 7.2mL/100g에서 12.6mL/100g으로 증가하였다. 이러한 전압의 영향은 아크길이가 증가함에 따라 외부로부터 수소의 혼입이 증가하기 때문인 것으로 판단된다.

(3) 셀프실드아크용접과 CO2아크용접에서 각 용접변수들의 영향을 회귀분석한 결과 셀프실드아크용접에서 전압의 회귀계수가 CO2아크용접에서 전압의 회귀계수보다 특히 컸다. 따라서 보호가스를 사용하지 않는 셀프실드아크용접의 경우 CO2아크용접보다 용접변수 중 전압의 관리가 더욱 중요함을 알 수 있다.