The present work dealt with the high temperature thermal shock properties of 316 stainless steels, in conjunction with a detailed analysis of their microstructures. In particular, the effects of the thermal shock temperature difference and thermal shock cycle number on the properties of 316 stainless steels were investigated. A thermal shock test for 316 stainless steel was carried out at thermal shock temperature differences from 300℃ to 1000℃. The cyclic thermal shock test for the 316 stainless steel was performed at a thermal shock temperature difference of 700℃ up to 100 cycles. The characterization of 316 stainless steels was evaluated using an optical microscope and a three‐point bending test. Both the microstructure and flexural strength of 316 stainless steels were affected by the high‐temperature thermal shock. The flexural strength of 316 stainless steels gradually increased with an increase in the thermal shock temperature difference, accompanied by a growth in the grain size of the microstructure. However, a thermal shock temperature difference of 800℃ produced a decrease in the flexural strength of the 316 stainless steel because of damage to the material surface. The properties of 316 stainless steels greatly depended on the thermal shock cycle number. In other words, the flexural strength of 316 stainless steels decreased with an increase in the thermal shock cycle number, accompanied by a linear growth in the grain size of the microstructure. In particular, the 316 stainless steel had a flexural strength of about 500 MPa at 100 thermal‐shock cycles, which corresponded to about 80% of the strength of the as‐received materials.

원유 혹은 석유는 다른 에너지원에 비해 공급과 취급이 원활할 뿐만 아니라 높은 열효율로 인해 산업전반에 걸쳐 중요한 에너지원으로 사용되고 있다. 또한 석유화학공업의 발달과 더불어 공업원료의 생산 측면에도 많은 기여를 하고 있으며 관련 산업의 발전에 있어서 중요한 역할을 담당하고 있다. 조선 산업이나 화학 플랜트사업 분야에서는 원유 혹은 액화천연가스를 운반하는 과정에서 입고, 출고 및 보관에 대한 안전성을 확보하기 위해 다양한 설비시설이 사용되고 있다. 방호시설의 설치, 소화약제 및 소방설비의 체계화에 따라 저장탱크의 화재에 대한 안전 예방조치를 실시하고 있지만 원유 및 석유 자체가 가지는 가연성과 유동성으로 인한 화재의 위험성을 원천적으로 제거하는 것이 필요하다. 이러한 저장탱크의 가혹한 환경에 따른 사고를 방지하기 위하여 안전성을 고려한 배관라인, 밸브, 혼합장치 등 다양한 부대설비가 사용되고 있다(Arjomandi and Taheri, 2011; Hur et al., 2012). 특히, 가연성 액체를 저장하는 탱크의 개구부와 가스 수송라인은 외부 혹은 인접장치에서 형성된 화염이 역화되면 내부에 급격한 압력상승이 일어나 대규모 사고가 발생한다. 이러한 화재 예방을 위해 역화방지 장치와 압력/진공 릴리프 밸브와 같은 고기능성 밸브들의 사용빈도가 점차적으로 확대되고 있는 실정이다(Liu et al., 1998; Kendoush et al., 1999). 또한 석유 저장용 탱크의 재료는 유체와 기체를 동시에 저장하고 있으므로 입고 및 출고에 따른 내부압력의 반복적인 상승과 하강에 의해 변형을 일으킬 수 있으며 표면 부식에 따른 파괴 위험성이 항상 존재하고 있다. 따라서, 저장용 탱크 및 내열밸브에 대한 안전성과 신뢰성의 확보와 더불어 구성재료의 변형거동을 해석하는 것은 매우 중요한 문제로 대두되고 있다. 최근에는 저장탱크의 크기가 대형화되고 있고 입고 및 출고의 빈도수 증가 등의 운영체계가 복잡해짐에 따라 각종 설비부품의 개발 및 성형기술의 최적화가 요구되고 있다.

고기능성 내열재료 중에서 스테인레스강은 내식성, 내산화성 및 내구성이 우수할 뿐만 아니라 판재, 배관 등으로 제조하는 성형공정이 안정되어 활용도가 다양하다는 장점이 있다. 최근에는 이산화탄소의 감축을 고려하여 무공해차량인 연료전지 자동차에 대한 관심이 증가함에 따라 고압수소를 사용하는 수소저장용기의 안정성 및 신뢰성의 확보를 위해 스테인레스강의 수소 취화특성에 대한 연구가 진행되고 있다(Au, 2007; Brass and Chene, 2006; Sugiyama et al., 2000). 또한 스테인레스강은 자동차의 배기 부품, 원자력발전소의 발전설비 및 배관뿐만 아니라 석유화학 공업의 열교환기, 선박용 고성능 밸브의 소재로서 활용빈도가 크게 증가하고 있다(Jang et al., 2003; Kadlec et al., 2012; Kim, 2012). 고기능성 밸브를 비롯하여 고압용기 및 가스배관 강재로의 수요를 확대하기 위해서는 스테인레스강의 고온특성을 평가하는 것이 매우 중요하다. 특히, 유류저장 탱크의 안전용 릴리프 밸브의 디스크 혹은 시트와 같은 고온밸브용 소재로서 스테인레스강을 적용하기 위해서는 고온 작업환경에서 반복적인 온도구배 변화에 의한 재료 특성의 변화를 파악하는 것이 필요하다. 이러한 재료 특성의 온도 의존성은 정상, 비정상의 각종 조건하에서 발생하는 열응력에 기인하며 재료의 파괴거동에 상당한 영향을 미칠 것으로 생각된다. 또한 온도 변화에 의한 잔류응력은 사용 환경에서 심각한 응력변화를 일으키며 발생하는 열응력이 부품에 손상을 유발한다. 따라서 스테인레스강의 우수한 내열성과 내식성을 활용하면서 고기능성 내열밸브의 구조용 부재로 사용하기 위해서는 열충격 저항성의 평가는 중요한 문제로 대두되고 있다.

본 연구에서는 316 스테인레스강의 고온특성을 평가하여 내열 밸브 부품의 개발을 위한 기반 특성을 확보하고자 한다. 특히, 316 스테인레스강의 강도특성에 미치는 열충격 온도 차이와 열충격 반복수의 영향을 조사하였다. 또한 반복 열충격에 의한 316 스테인레스강의 미세조직의 변화를 분석하여 강도특성과의 상관성을 조사하였다.

시험재료는 압연처리하여 제조한 316 스테인레스강을 사용하였다. 316 스테인레스강은 몰리브덴 (Mo)을 2~3% 함유하고 있는 오테나이트계 내열강으로서 내식성이 매우 우수하여 스테인리스강 중에서 가장 일반적으로 사용되는 304 스테인레스강에 비해 보다 가혹한 환경에서 사용되고 있다. 특히, 내열성과 내산화성의 개선을 위해 Cr, Al, Si 등의 원소가 첨가되어 있으며 이들 원소는 Fe보다 먼저 산화하여 Cr2O3, Al2O3와 같은 얇은 피막을 형성하여 재료를 표면산화로부터 보호한다.

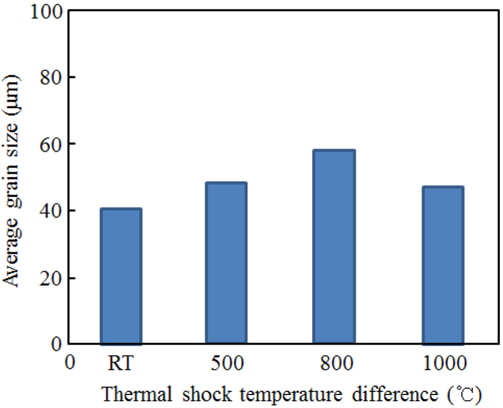

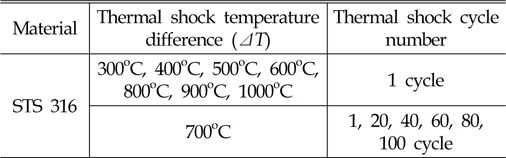

316 스테인레스강의 열충격 피로시험은 압연강재로부터 굽힘시험편을 가공하여 반복적으로 실시하였다. 굽힘시험편의 크기는 두께 7mm, 폭 3mm, 길이 15mm로 하였다. 시험편은 #100~#1500의 연마지와 약 3μm 입경의 알루미나 입자를 사용하여 표면을 정밀하게 연마하였다. 열충격 피로시험을 위한 실험장치는 이전 연구에서도 나타내었듯이 시험편을 가열하는 전기로 및 전기로내의 온도를 측정하는 열전대선, 가열온도 및 가열시간을 자동으로 제어하는 제어계기 및 시험편을 냉각시키기 위한 냉각탱크로 구성된다. (Lee et al., 2011) 316 스테인레스강의 열충격 실험은 시험편을 전기로 속에 넣고 시험온도까지 가열하여 30분간 유지한 후 냉각수 속에 투하시켜 2분간 냉각하였다. Table 1은 316 스테인레스강의 열충격 시험 조건을 나타낸다. 열충격 온도차이에 따른 굽힘강도 변화를 조사하기 위하여 시험온도 차이의 범위는 300℃에서 1000℃까지 하였으며 100℃의 간격으로 열충격을 실시하였다. 특히, 열충격 피로특성을 평가하기 위하여 700℃의 온도차이에서 반복적으로 열충격을 실시하였다. 반복 열충격시험은 100회까지 실시하였으며 20회 간격으로 시험편의 미세조직을 관찰하였다.

[Table 1] Thermal shock test conditions for 316 stainless steels

Thermal shock test conditions for 316 stainless steels

316 스테인레스강의 기초 데이터 확보를 위하여 광학현미경을 사용하여 미세조직을 관찰하였다. 특히, 열충격 온도차이 및 열충격 반복수의 증가에 따른 미세조직을 관찰하였다. 미세조직 관찰용 시험편의 표면은 연마지와 알루미나 분말을 사용하여 정밀하게 연마하였다. 또한, 미세조직을 명확히 관찰하기 위하여 염산과 질산을 혼합한 용액을 사용하여 시험편의 표면을 부식 처리하였다.

열충격에 의한 316 스테인레스강의 강도특성을 평가하기 위하여 열충격 후 상온에서 3점 굽힘시험을 실시하였다. 특히, 열충격 온도와 열충격 반복수의 변화가 굽힘강도에 미치는 영향을 조사하였다. 굽힘시험에 사용한 시험편은 열충격 시험에 이용한 것과 동일하게 하였다. 굽힘강도는 열충격을 부하한 3개의 시험편을 채취하여 조사하였다. 특히, 반복 열충격에 의한 굽힘강도는 설정한 시험온도에서 20회의 반복 주기로 평가하였다. 3점 굽힘시험에 사용한 스팬 길이와 크로스 헤드의 속도는 각각 16mm와 1mm/min로 하였다.

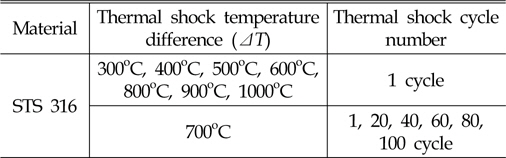

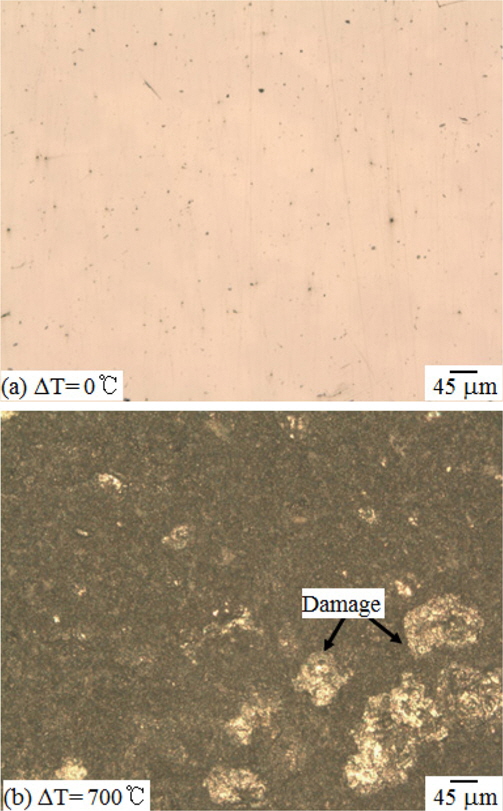

Fig. 1은 압연 처리한 316 스테인레스강의 미세조직을 광학현미경으로 관찰한 결과를 나타낸다. 316 스테인레스강의 결정립 크기는 미세조직 사진의 일정부분을 선정하여 평균값으로 정의하였다. 미세조직에는 미세한 석출물이 다소 존재하고 있으며 평균 입경은 약 40μm정도를 나타내고 있다.

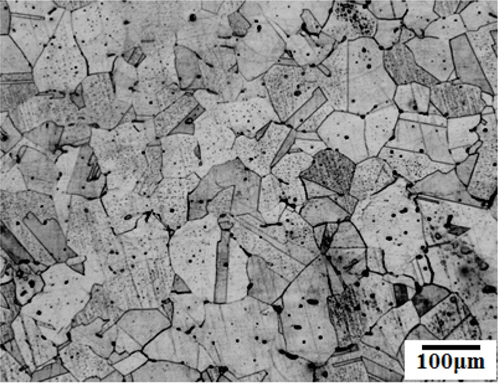

Fig. 2은 열충격 반복수 증가에 따른 316 스테인레스강의 미세조직을 나타낸다. 반복 열충격 시험은 700℃의 열충격 온도차이에서 100회까지 반복하여 실시하였다. 열충격을 실시하지 않은 미세조직(Fig. 1)과 Fig. 2의 결과에서 알 수 있듯이, 미세조직은 열충격 반복수의 증가에 의해 결정립의 조대화가 발생하는 것을 알 수 있다. 또한 열충격 반복수가 증가함에 따라 미세조직에는 미세한 석출물을 발생하여 결정립 내부와 입계에 많이 분포하는 것을 알 수 있다.

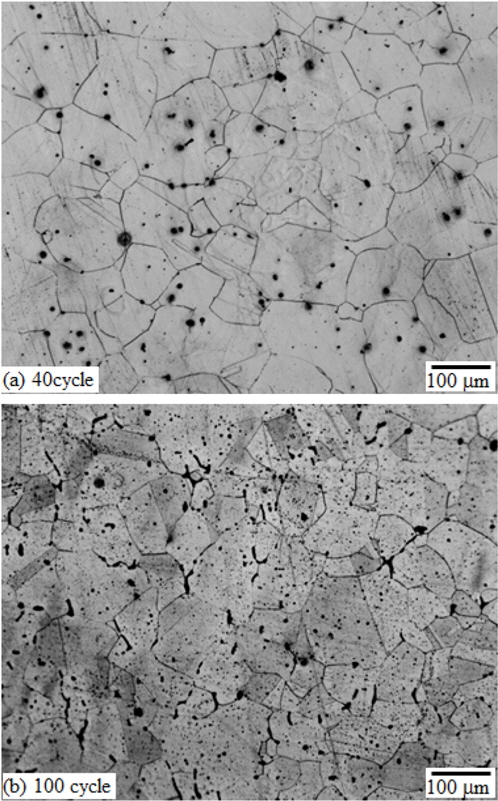

Fig. 3은 열충격 온도차이의 상승에 따른 316 스테인레스강의 미세조직에 존재하는 결정립 크기를 나타낸다. 결정립의크기는 광학현미경을 사용하여 관찰한 미세조직 사진의 일정 부분에 대해 평균값으로 산출하였다. 미세조직의 결정립 크기는 열충격 온도차이가 증가함에 따라 증가하는 것을 알 수 있다. 열충격을 가하지 않은 경우의 결정립 크기는 약 40μm를 나타내는 반면에 800°C의 열충격 온도차이에 의해 열충격을 가하는 경우 결정립 크기는 약 60μm로서 약 1.5배정도 증가하는 것을 알 수 있다. 그러나 1000°C이상의 열충격 온도차이에서 평균 결정립 크기가 감소하는 경향을 나타내었다. 이것은 1000°C의 열충격 온도차이에서 결정립의 조대화를 나타내면서 재결정이 다소 발생하기 때문인 것으로 생각된다.

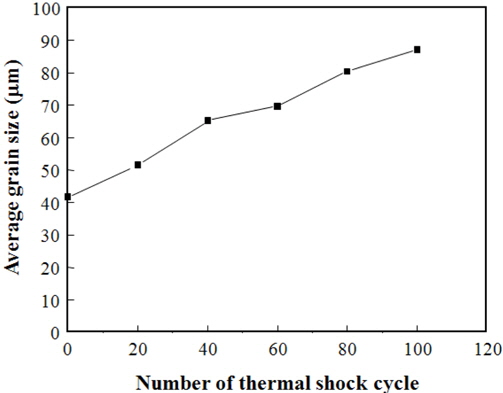

Fig. 4는 열충격 반복수의 증가에 따른 316 스테인레스강의 미세조직에 존재하는 결정립 크기를 나타낸다. 열충격 시험은 700°C의 온도차이에서 100회까지 반복하여 실시하였으며 20회 열 충격 반복주기에 따른 미세조직의 결정립 크기를 측정하였다. 미세조직의 결정립 크기는 열충격 반복수가 증가함에 따라 거의 선형적으로 증가하여 결정립의 조대화가 발생하는 것을 알 수 있다. 20회의 반복 열충격 받은 경우에 결정립 크기는 약 50μm를 나타내고 있다. 특히, 100회 동안 반복 열충격을 받은 경우에는 결정립 크기가 약 85μm로서 열충격을 받지 않은 경우에 비해 약 2배정도 성장하는 것을 알 수 있다. 이와 같이 열원을 반복적으로 부가함에 따라 원자의 확산이 가속화되어 작은 결정립의 병합과 함께 결정립계의 이동을 수반하면서 결정립의 조대화가 발생하는 것으로 생각된다.

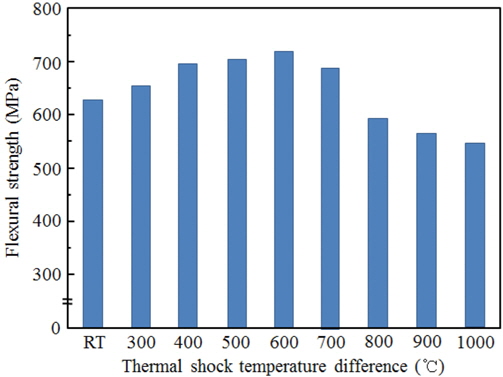

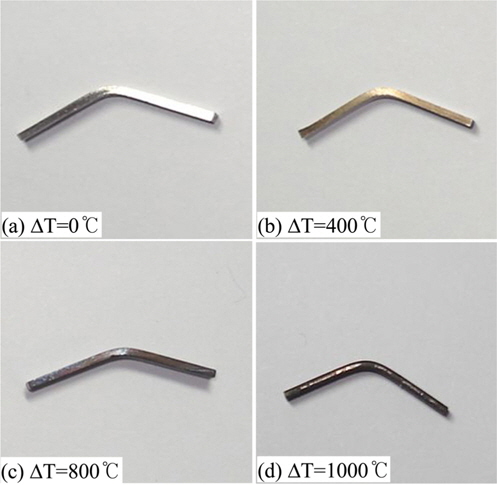

Fig. 5은 316 스테인레스강의 굽힘강도에 미치는 열충격 온도 차이의 영향을 나타낸다. 열충격 시험은 각 시험온도에서 1회의 열충격을 실시하였다. 열충격을 받지 않은 316 스테인레스강는 약 630MPa의 굽힘강도를 나타내었다. 굽힘강도는 열충격 온도 차이를 600°C까지 증가함에 따라 다소 높아지는 경향을 나타내었다. 이것은 열충격 온도차이의 상승에 의해 내부응력인 열응력이 증가하기 때문인 것으로 생각된다(Kang et al., 2005). 그러나, 이러한 굽힘강도는 열충격 온도차이가 800°C 이상에서 급격히 감소하였다. 특히, 1000°C의 열충격 온도차이에서 열충격을 가한 경우에 굽힘강도는 약 540MPa로서 열충격을 부하하지 않은 시험편의 약 85% 수준을 나타내고 있다. 이와 같은 800°C이상의 열충격 온도차이에서의 굽힘강도의 감소는 높은 열충격 온도차이에 의해 발생하는 미세조직의 변화와 재료손상에 기인하는 것으로 생각된다. 다시 말하면, 열충격 온도차이가 상승함에 따라 강도 상승을 위한 내부 열응력이 존재하더라도 Fig. 2에 나타내었듯이 결정립 조대화에 의해 슬립 변형이 가속화되어 굽힘강도가 오히려 감소한 것으로 생각된다(Echbach et al., 1998; Zhao et al., 2007). 또한, 굽힘강도 감소는 Fig. 6에 나타낸 것처럼 열충격 온도차이에 따른 재료의 표면 손상에 관계한다. 열충격 온도차이가 400°C 이상으로 상승함에 따라 굽힘 시험편의 표면은 높은 열원에 의해 스케일과 같은 열화가 발생하는 것을 볼 수 있다. 이러한 재료 표면의 손상이 미세조직의 결정립 조대화와 더불어 800°C 이상의 열충격 온도차이에서 굽힘강도를 급격히 저하시켰다고 생각된다.

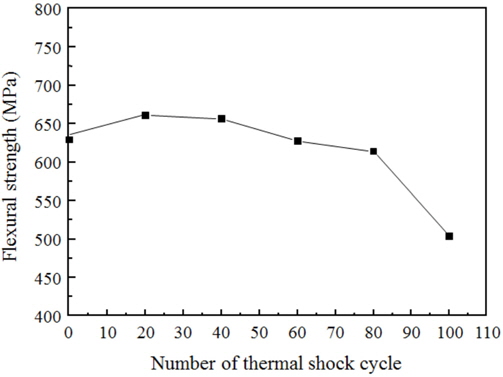

Fig. 7은 316 스테인레스강의 굽힘강도에 미치는 열충격 반복 수의 영향을 나타낸다. 열충격 시험은 700°C의 온도차이에서 100회까지 반복하여 실시하고 20회의 주기로 굽힘강도를 조사하였다. 굽힘강도는 20회의 열충격 반복수에서 다소 증가하는 경향을 나타내고 있다. 그러나, 열충격 반복수가 증가함 에 따라 굽힘강도는 서서히 감소하면서 80회의 열충격 이후에 급격히 저하하였다. 특히, 100회의 열충격을 받은 경우에 굽힘강도는 약 500MPa로서 열충격을 가하지 않는 재료 강도(약 630MPa)의 약 80%에 상당하는 낮은 강도를 나타내었다. 이와 같은 강도의 감소는 Fig. 4와 Fig. 8에서 나타났듯이 열충격 반복수가 증가함에 따라 재료의 표면결함과 결정립 크기가 증가하기 때문인 것으로 생각된다.

Fig. 8은 700°C의 온도차이로 열충격을 부하한 316 스테인레스강의 시험편 표면을 나타낸다. 또한, 열충격을 가하지 않은 시험편 표면을 나타내었다. 열충격 시험은 60회의 반복하여 실시하였다. 316 스테인레스강은 열충격 후 표면에 많은 손상이 발생한 것을 알 수 있다. 다시 말하면, 고온에서 열충격을 반복적으로 받은 경우 재료의 표면에는 부분적으로 용융이 발생한 것 같은 부풀림 현상이 관찰되고 있다. 이러한 손상이 700°C 이상의 열충격 온도차이에서 굽힘강도의 저하를 초래한 것으로 생각된다.

본 연구에서는 내열 밸브의 재료로 사용되는 316 스테인레스강의 열충격 특성을 평가하였다. 특히, 316 스테인레스강의 굽힘강도와 미세조직에 미치는 열충격 온도차이와 열충격 반복수의 영향에 대하여 조사하였다. 실험 결과로부터 얻어진 결론은 다음과 같다.

(1) 316 스테인레스강의 미세조직은 약 40μm의 평균 입경을 가지는 결정립을 형성하였다. 또한, 316 스테인레스강은 상온에서 약 630MPa의 굽힘강도를 나타내었다.

(2) 316 스테인레스강의 결정립 크기는 열충격 온도차이가 증가함에 따라 증가하여 약 800°C 이후의 열충격 온도차이에서 감소하였다. 또한, 결정립는 700°C의 온도차이에서 반복 열충격을 가한 경우 열충격 반복수의 증가에 따라 선형적으로 성장하였다.

(3) 316 스테인레스강의 굽힘강도는 열충격 온도차이의 증가와 함께 상승하지만 800°C 이상의 열충격 온도차이에서 급격히 감소하였다. 특히, 1000°C의 열충격 온도차이에서 굽힘강도는 열충격을 하지 않은 시험편 강도의 약 85%에 상당하는 약 540MPa을 나타내었다.

(4) 316 스테인레스강는 700°C의 열충격 온도차이에서 열충격 반복수를 증가함에 따라 미세조직의 조대화 및 표면손상을 동반하면서 굽힘강도가 감소하는 경향을 나타내었다. 특히, 100회 열 충격을 받은 경우 약 500MPa의 굽힘강도를 나타내었다.