Knowledge of the manufacturing process of semiconductor devices in order to obtain a copper pattern using chemical mechanical polishing (CMP) planarization using a Wafer polishing process is applied with a thickness of the copper measured in real time, which need to be precisely controlled by, where the acquisition the actual thickness of the sensor value with the calculated value in terms of error can occur in the process. Approximated the actual measurement values so as to obtain a method using a simple average, moving average, compared to the results using filters onggo Strom real-time measurements of the thickness of the units of the control system to reduce the variation in the implementation of the method described for the.

반도체소자의 금속배선재료로서 알루미늄은 실리콘 산화막과의 부착성이 좋고 가공성이 뛰어나다는 점에서 저항율 특성이나 일렉트로마 이그레이션 내성이 구리보다 약함에도 불구하고 현재 널리 사용되어 오고 있다. 그러나 반도체소자의 고속실현을 위해서는 알루미늄배선 으로는 한계가 있는데 이를 해결하기 위해 알루미늄에 비해 저항이 작아 전자신호를 더욱 빨리 전송할 수 있는 구리를 사용하기 시작했다. 구리를 사용하면 알루미늄에 비해 40% 가량 성능을 높이는 반면 제조비용은 30%까지 낮출 수 있다. 칩 집적도 향상과 단가인하가 반도체 생산업계의 최우선 목표인 것을 생각하면 구리배선의 이러한 장점은 대단한 것이라고 할 수 있다. 구리배선의 이러한 장점에도 불구하고 반도체 분야에서 알루미늄배선이 사용됐던 이유는 구리배선은 알루미늄과는 달리 식각이 잘 되지 않아 원하는 패턴으로 만들어 내기가 곤 란한 공정기술의 어려움과 구리물질이 지닌 유독성문제라고 할 수 있다[1].

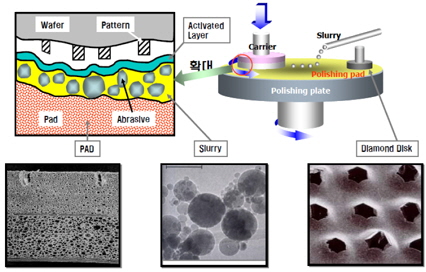

그러한 구리배선의 문제를 해결하고자 하는 노력이 반도체장비개발업계의 초미의 관심사였는데, 기존의 식각기술로는 구리패턴을 얻을 수 없는 기술적 한계 때문에 다마스커스(Damascene)기술이라고 하는 방법이 개발됐고 이를 이용한 구리배선기술이 현실적으로 가능하게 됐 다. 다마스커스기술이란 유전물질을 절연층 위에 덮고 화학.기계적 연마(CMP)공정으로 평평하게 만든 뒤 절연층에 구리층이 형성되도록 배선층을 만들고 구리가 절연층에 침투되어 특성이 나빠지는 것을 방지할 목적으로 장벽(barrier)층을 형성한 후에 이를 구리로 채운 다음 에 CMP공정으로 절연층이 드러나는 곳까지 구리를 갈아내서 구리배선을 얻는 것이다.

현재 구리칩 제조기술은 마이크로프로세서 등 주로 비메모리분야에서 적용되고 있으며 이의 기술선도는 반도체장비업체인 노벨러스, 어플 라이드 머트리얼즈 등을 비롯한 미국업체에 의하여 이루어져 왔다. 따라서 이들 업체는 구리공정에 대한 기술적 노하우를 상당 수준 축적 한데 반해 우리나라는 아직 이 분야에 대해 충분한 기술적 노하우를 확보하지 못하고 있다. 특히 국내 반도체업체들이 주력하고 있는 DRAM의 경우 구리 칩 기술이 실제 적용되기 위해서는 많은 시간이 소요될 것으로 예상되나 결국 세계 DRAM 제조기술을 선도하고 있는 국 내 업체가 세계 최초로 구리칩 기술을 DRAM에 도입할 것으로 보여 이에 대한 국내 업체들의 보다 적극적인 기술확보 및 개발 노력이 절실 한 시점이다.

CMP(Chemical Mechanical Planarization)공정은 화학적인 요소와 기계적인 요소를 포함한 복합적인 메카니즘으로 이루어진다[2].

이러한 메카니즘을 규명하고, 현상을 분석하기 위하여 모니터링에 관한 연구가 많이 진행되고 있다. 이러한 CMP 모니터링 기술이 개발되어 적용되게 되면, 현재 적용되고 있는 CMP 공정의 메카니즘을 규명할 수 있으며, 또한 여기에 사용되는 실리콘 웨이퍼, 패드, 슬러리와 같은 소모재의 특성을 파악할 수 있기 때문에, 공정 효율을 높일 수 있으며 생산성의 향상 역시 기대 할 수 있다. 현재 상용화된 CMP monitoring 분야는 실제 CMP 공정 중에 센싱을 하고, 이를 분석하여, 최적 공정 조건을 찾고자 노력하고 있다.

CMP 공정에 적용되는 공정 조건의 변화에 따라, 또한 이에 사용되는 웨이퍼 박막의 종류 뿐만 아니라, 패드 및 슬러리와 같은 소모재의 종류에 따라 나타나는 신호 특성은 분해능이 다른 센서들을 사용함으로써 확연히 구분될 수 있다. 이러한 원리에 기초하여 와전류 센서(Eddy Current Sensor), 압력 센서(Force Sensor), 전류 센서(Current Sensor), 음향 방출 센서(AE Sensor), 적외선 센서(IR Sensor), 광 변위 센서(Laser Displacement Sensor) 등과 같이 분해 특성이 다른 각각의 센서를 이용하여 CMP 공정을 모니터링 하고, 획득된 신호를 RMS, FFT 등을 이용해 각각의 특성을 분석하여 사용한다.

이 중에서 와전류센서는 비저항값을 가지는 구리나 텅스텐을 연마할 때 실시간으로 두께를 측정하여 연마가 고르게 되도고있는지 모니터링하고 연마 속도 및 평탄화 산포를 고르게 할 수 있도록 제어를 하도록 하는 기술에 사용되는 요소기술 중 하나이다.

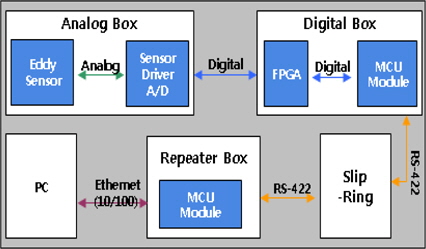

박막두께 측정을 위한 와전류 센서 시스템은 와전류 센서, 센서에 신호를 드라이브 하고 수신신호를 받아 처리하는 드라이버 보드, 아날로그 데이터를 디지털로 처리하는 신호처리부로 구성되어 있으며, 구성도는 그림1과 같다.

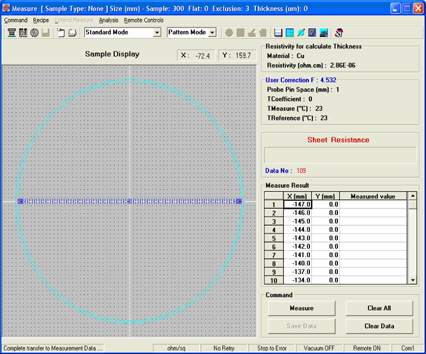

와전류를 이용한 박막두께 측정능력을 확인하기 위해 CMT-SR5000라는 면저항측정기(4 point probe)를 사용하였다. 웨이퍼에 도포된 Cu의 두께를 측정하여 이를 와전류 박막두께 측정결과치와 비교할 기준지표로 삼았다.

300mm 웨이퍼의 중앙부에서 –147mm ~ +147mm까지의 범위를 109 포인트 샘플링을 하여 좌우 대칭으로 중앙을 기준으로 54개 위치의 값을 읽어 데이터를 준비하였다.

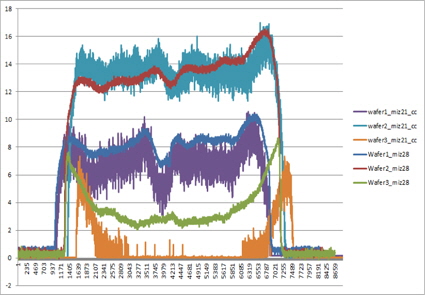

다양한 두께 및 형태로 cu를 증착시킨 300mm 웨이퍼 3종을 같은 주파수의 동일한 센서를 사용하여 측정 하였을 때 측정 장비의 전압범위가 다를 경우 다름과 같은 시험결과가 나왔다

데이터의 경향성은 유사하나 신호대비 잡음비가 높아지고, 이로 인해서 두께측정값의 오차 범위가 함께 넓어지는 것을 확인하였다. 이를 개선하기 위하여 데이터 보정을 통해서 데이터의 개선방법을 찾아 적용하고자 다양한 필터들을 적용하여 비교하였다

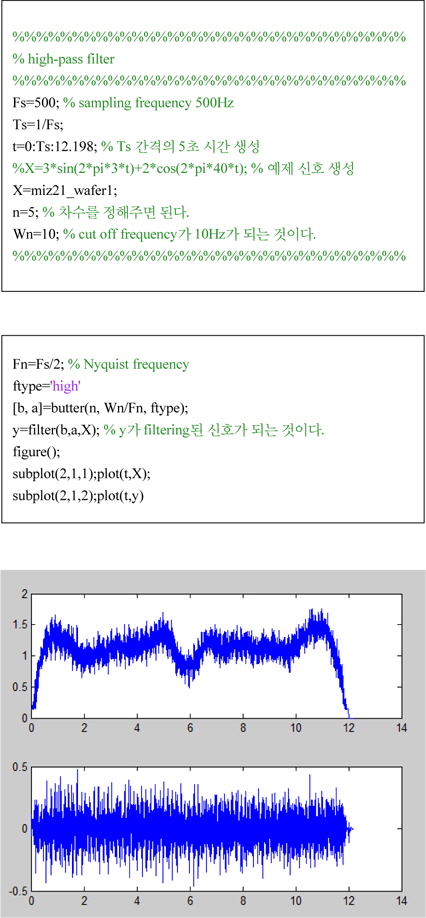

와전류신호들이 대부분 낮은 주파수 대역이어서 하이패스 필터의 경우 데이터를 걸러내는데 도움이 되지 않았다[3].

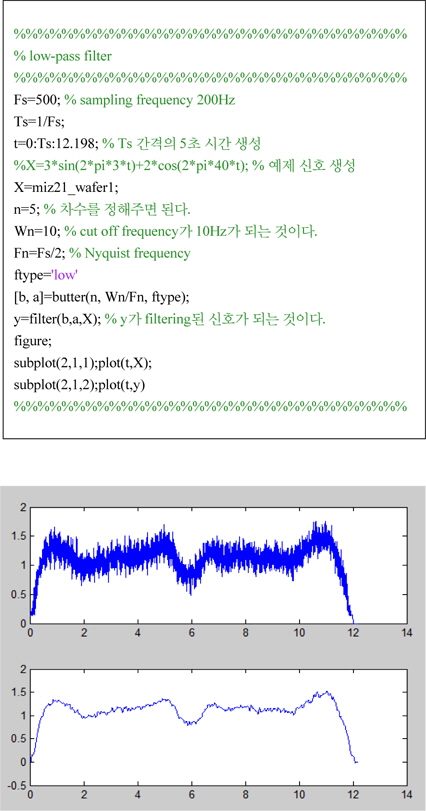

로우패스 필터의 경우 잡음성분이 작아지면서 4-point 프로브를 이용하여 측정한 웨이퍼 두께치에 근접한 형태로 보정되었다[3].

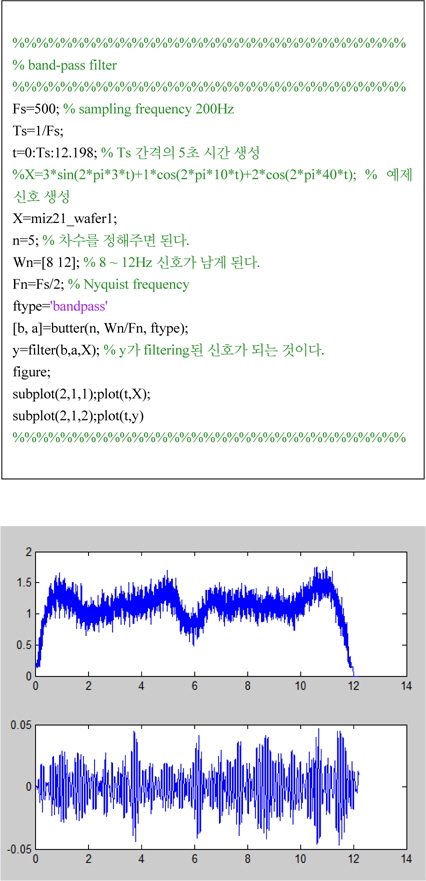

밴드패스 필터를 통한 보정 결과 특정 대역의 신호만 통화하도록 하여도 전체적으로 깔려있는 노이즈 성분이 제거되지 않았다[3].

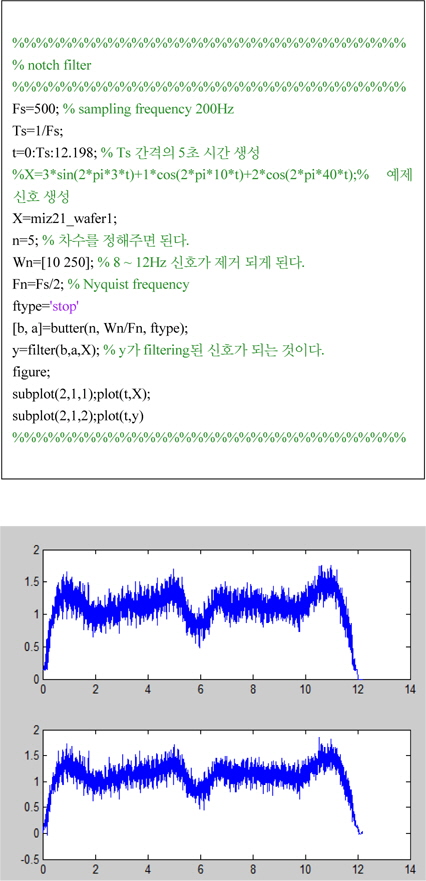

노치 필터를 통한 보정 결과 특정 대역의 신호가 제거되어도 전체적으로 깔려있는 노이즈 성분이 제거되지 않았다[3].

본 논문에서는 와전류센서를 이용한 실시간 웨이퍼 박막두께측정 시스템 구현에 있어서 동일한 주파수에 동일한 센서를 사용하더라도 신호를 처리하여 두께값을 전압값으로 변환해주는 회로의 출력범위에 따라서 정확성을 저해하는 노이즈 성분이 더 높아짐을 확인하였고, 이 노이즈들이 실제 두께값으로 환상하는 과정중에 상수값에 의해서 곱해지면서 실질적으로 데이터로 사용하기 어렵다는 것을 알게 되었다. 이는 옹고스트롬 단위를 측정해야 하는 성능에 치면적인 영향을 주기 때문에 데이터 보정 필터를 사용하여 성능을 개선하고자 하였다. 제작된 와전류 장비의 특성상 낮은 주파수 대역을 사용하고 있고, 신호보다 높은 대역의 주파수에 분포되어 있어서 로우패스 필터를 사용하는 것이 효과적인 것으로 확인되었다.