In this research, we describe teaching based sweeping control for grinder robot has been proposed as a system which is suitable to work utilizing pressure sensitive alternative to human. Teaching method is used for grinder robots operations because of their position accuracy, path accuracy, and machining reaction force. A grinder robot for two-dimensional iron plate was developed on the basis of an force sensor based teaching method. An automatic-path-generation method and experimental results using specific points was adopted to reduce the number of teaching points and time. And also, in order to determine the proper machining conditions, various machining conditions such as grinder-wheel rotation speed and robot moving speed, were evaluated.

선박표면을 연마하기위한 로봇은 연마면을 고르게 연마하기 위해서는 작업자에 의한 일정한 힘을 지속으로 유지하는 것이 중요하다. 따라서 연마용 로봇은 매우 정밀하고 무거운 작업 대상을 지속적으로 핸들링 할만큼 충분한 힘을 가지고 있으며 내구성이 뛰어난다. 그러나 지능의 측면에서는 매우 부족하다. 반면 인간작업자는 힘과 정밀도와 내구성에서는 매우 취약하지만 지능의 측면에서는 매우 우수하다. 따라서 인간의 장점과 로봇의 장점을 서로 결합하여 보다 우수한 로봇 시스템을 개발하고자 하는 연구가 다방면으로 진행되어 오고 있다. 특히 유럽을 중심으로 인간의 직관적인 지능이 좀 더 효율적으로 사용될 수 있도록 함으로써 로봇의 교시작업(teaching)이 쉽고 직관적으로 수행될 수 있는 연구가 활발히 진행되고 있다.

연마로봇에 작업자가 원하는 작업을 수행하게 하는 방법은 편의상 크게 두 가지 유형으로 분류된다. 즉, 로봇에게 원하는 작업을 지시하여 기억시키고 이를 재현 하도록 하는 교시(teach)운동 방법과 로봇에게 지능을 부여하고 작업목표를 지시하여 주변 환경을 로봇 스스로 판단하여 필요한 운동을 발생하는 자율(autonomous) 운동방법이다[1,2].

기존의 로봇교시 방법은 교시상자 방법, Leadthrough 방법, Joystick 방법과 음성 도는 시각을 이용하는 방법 등이 있다. 가장 보편적인 방법은 교시상자 (teaching pendant/teach box)를 사용하는 방법으로서 사람이 교시상자의 푸시버튼을 누름으로서 로봇의 각 모터를 관절좌표계에서 개별적으로 구동하는 관절운동과, 직교좌표계인 Base 또는 Tool frame을 기준으로

본 연구에서는 연마로봇에 교시운동방법을 적용하여 초기 작업자의 교시에 의한 자율적 연마작업이 이뤄질 수 있도록 실용화를 위한 적용 및 테스트를 수행하고자 한다.

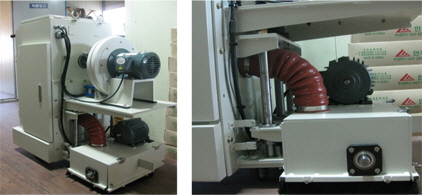

본 연구에서 개발된 연마로봇은 작업 주행을 위해서는 작업환경 및 장애물 인식을 위한 각종 센서와, 이 센서의 신호를 받아서 동작계획에 따라 지능적으로 연마 로봇의 위치 및 자세를 제어하기 위한 로봇 제어장치와 이 로봇 제어장치의 제어에 따라 연마로봇의 위치 및 자세를 실제로 조작하는 센서 및 액츄에이터가 장착된 시스템은 그림 1과 그림 2에 각각 제시한 것과 같다.

구동축으로는 3축 직교 형으로 구성되었으며 기계적 인터페이스방식에 힘 센서를 장착하였고 힘제어에 의해 목표 궤도를 보정하면서 이동하는 기능을 가진다.

연마작업 실험에서 제시한 힘 제어는 이른바 임피던스 제어방법을 적용하였고 제어를 위한 제어 방법에 대해서는 기 논문에서 적용한 모델링과 동일하게 적용하였다[5].

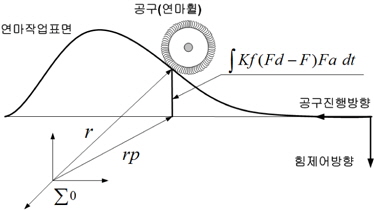

그림 2는 작업공구 끝이 작업을 수행하고자 하는 목표 궤도 제어방법을 제시하였다. 이 그림에서는 작업공구 끝을 일정한 속도로 움직일 때, 진행 방향에 대해 수직 방향으로 미는 힘이 일정하게 되도록 유지하도록 하고 목표 궤도는 다음과 같이 표현할 수 있다 [6]. 제안한 방법으로 검출된 힘의 방향

rp : 프로그램에 의해 지정되는 위치제어 목표위치 Kp : 힘 제어 게인 Fd : 지정한 방향으로 미는 목표 힘의 크기 F : 지정된 방향으로 검출된 힘의 크기 Fa : 힘 수정 방향 단위 벡터

로봇공학에서는 기구와 공구를 포함한 제어계 전체의 특성은 충분히 파악되지 않고 있으며, 공구의 팩터 (factor)의 상이점이 전체 제어에 어떤 영향을 미치는가는 향후의 과제로서 매우 중요하다고 생각된다. 또한 이 그림에서는 4종(Fx, Fy, Fz, Fxyz)의 신호출력 중 Fx의 값을 다른 3종 출력의 ½로 표시하였다. Fxyz는 각축의 합성력(合成力)으로 아래 식으로 산출하였다[8,9].

그림을 보면 Fxyz 성분 중 Fz 값이 큰 비율을 차지한다는 것을 알 수 있다.

교시 프로그램은 연마로봇을 제어하는 메인소프트웨어에 장착된 3-콤포넌트 다이나믹 힘 센서(3-Component Dynamic Force Sensor)로 구성하였다. 주요 기능은 초기 교시시킨 로봇 프로그램을 변환하여 자동 교시 프로그램을 생성하게 되고 교시를 필요로 하는 좌표점에서는 T_each(Th)를 실행하여 적정한 위치 및 자세정보를 새로 취득하게 된다[10].

동력학 및 쿼시-정역학 힘 측정용 센서는 가격대가 저렴하다. 산업 환경 분야에서 저비용 전송이 가능하고 낮은 임피던스 출력 신호 제공을 위해 내장 된 마이크로 전자 신호 컨디셔닝 회로를 포함하고 있는 것이 특징이다. 또한, 출력 스타일은 높은 온도 환경에서 적용이 가능하고 최대 신호 대 잡음 비율을 요구하는 애플리케이션에 적합하다. 적용된 버전은 z 축(표면에 수직)에 45KN, X 및 Y 축에 18KN 까지 사용할 수 있다.

3.1. 최적점 탐색 매크로 명령 T_teach(Th)

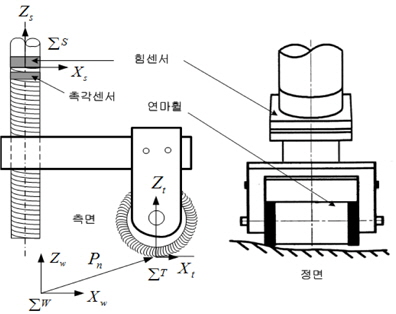

T_teach(Th) 는 그림4에서 제시한 동작 프로세서에 의해 센서와 작업대상의 접촉정보를 통해 연마동작을 위한 적정한 위치 및 자세를 결정하였다. 주요 측정내용은 다음과 같다.

① 지정된 교시점까지 연마로봇의 그라인더 면을 이동 시킨다.

② -Z방향으로 이동하여 촉각센서가 장착된 연마휠을 작업대상에 접촉시킨다.

③ 누르는 반력 Fxyz 가 기준치에 달하면 이동을 정지한다.

④ 접촉된 연마휠에서 나오는 접촉신호를 읽는다.

⑤ X, Y 방향의 촉각센서 힘이 동일하면 연마휠은 작업대상과 평행하다고 판정한다.

⑥ X, Y 방향의 촉각센서 힘이 동일하지 않으면 +Z방향으로 원위치하고 자세를 바꿔 다시 탐색한다.

연마시작점 검색을 위한 평판한 위치에서 시작하기 위하여 2분법에 의한 중간점 탐색 알고리즘을 사용하였다. 또한 측정한 포즈형 좌표데이터 Pn은 프로그램 종료시 글로벌 변수에 넘겨준 후에 데이터 파일에 덮어쓰고 정식 연마동작용 데이터 파일로서 등록될 수 있도록 하였다.

③의 누르는 반력은 힘 센서의 출력신호로 좌표계 Σ S상의 Xs, Ys, Zs의 합성력 Fxyz를 의미한다. 또한 교시점 Th는 작업대상 좌표계 ΣW를 기준으로 한 툴 좌표계 ΣT의 위치와 자세로 표현되는데, 재교시 작업에서는 X축 회전 자세와 Z축 방향 위치를 수정할 수 있도록 하였다.

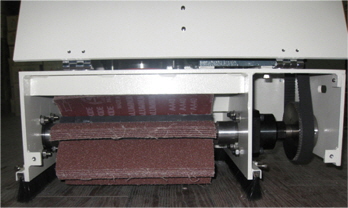

그림 5는 시작품으로 제작한 촉각센서와 힘센서가 부착된 연마휠 기구부를 나타낸다. 그림 6은 각 센서가 장착된 기구부의 헤드를 나타낸다. 접지부에 2개의 테이프스위치를 장착하고 있으며 그 신호와 힘센서의 신호를 통해 작업 대상면과의 접촉을 판정하고 교시점 Pn의 위치와 자세를 잡게 된다. 또한 실험에 사용한 작업대상 재료는 세로 100mm, 가로 100mm, 두께 5mm인 철판으로 사용하였다. 선박 외벽용으로 중앙부(세로 300mm, 가로 300mm)를 NC프라이스로 2차원 곡면 가공하였다. 종래의 공정에서는 작업자의 오랜 숙련에 의존한 픽 피드(pick feed)로 인한 가공흔적을 스트로크 샌더(stroke sander)를 사용하여 표면을 평활하게 마무리 작업을 할 필요가 있다.

교시 작업을 로봇에게 대행시키기 위해 연마작업용 궤도 프로그램을 Matlab기반으로 작성하고 교시 시스템의 활용을 시험 및 적용해 보았다. 그 교시작업 모습은 그림 5를 기반으로 그림 6과 같이 설정하였다.

본 실험에서는 이 경로 중 이동 벡터(vector)로 변경이 적은 Process2에 대해 검토하였다. 교시 결과를 바탕으로 연마작업 모습을 그림 7에 나타내었다. 연마조건은 누르는 힘 2kgf, 이송속도 100mm/sec, 연마벨트속도 800m/min이다. 연마작업에 사용한 툴은 그림 3과 같이 접지륜을 구동축으로 하는 밸트센드이다.

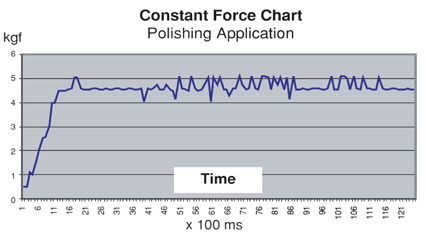

교시 프로그램을 이용한 마무리 연마작업의 효과를 확인하기 위해 교시 전후의 연마 작업 중의 힘 신호를 관찰 비교하였다. 이들 데이터와 목표치 힘값(Desired Force)도 표시하여 양쪽 데이터를 비교하여 힘 제어 효과를 검토하였다.

그림 8(a)는 교시전 Z축 병진력, 그림 8(b),(c)는 교시 전의 X축, Y축 회전 모멘트로 연마동작시 힘 센서 출력값이다. 위 결과에서 X, Y, Z축의 합성력을 바탕으로 한 제어신호에 의한 작업 중의 누르는 반력을 예측할 수 있다. 접촉시의 모습을 보면 목표압부력에서 크게 벗어나 작업 대상면을 따라 이동하지 않는다. 특히 연마동작 개시 때에는 센서출력신호에 큰 오버 슈트(over shoot)가 발생하고 있다. 또한 모든 그림에 목표압부력과 연마동작 결과 값을 병기하여 응답성을 비교할 수 있도록 나타내었다. 그림 9(a)는 교시후의 Z축 병진력, 그림 9(b),(c)는 교시 후의 X축, Y축 회전 모멘트로서 연마동작시의 힘 센서 출력값을 보여준다. 위 결과 값을 바탕으로 한 제어신호에 의한 연마 동작시 누르는 반력을 적용하였고 이 누르는 반력과 목표압부력은 교시전에 비해 상당히 접근하였고 연마휠은 원활하게 연마궤도를 이동하고 있음을 알 수 있다. 또한 연마개시시의 오버슈트도 나타나지 않고 교시에 의한 연마결과가 개선되었음을 결과로 알 수 있었다. 또한 자세수정의 효과는 교시 전후의 Y축 회전 모멘트 값의 감소를 보면 알 수 있다. 또한 모멘트에서 볼 수 있는 진동현상은 누르는 반력에 영향을 주지 않으며 연마동작은 매우 원활하게 진행됨을 알 수 있다.

힘 제어 로봇에 의한 선박 외벽부 연마시스템에 대해서 다음과 같은 실험결과를 검토하였다.

첫째, 기계계의 강성(剛性)이 높고 힘 피드백 제어가 가능한 산업용 로봇 암을 활용하여 외벽용 연마로봇을 이용한 교시에 의한 힘 제어를 적용하였다.

둘째, 일정한 압부력이 되도록 궤도를 수정하는 방법인 힘 제어를 제안하였고 철판의 자유곡면부를 연마한 결과 목표압부력에 따른 누르는 반력을 유지한 작업을 할 수 있었다.

셋째, 개발한 연마로봇은 공구의 왕복진동과 벨트회전 진동에 의한 영향을 받지 않으며 일정한 연마조건에서 그 연마면에 대한 양호한 결과를 도출하였다.

향후 과제로서 연마동작 개시에 따른 접촉 개시점에서 오버 슈트(over shoot) 발생률을 낮출 수 있는 연구 방안이 필요하다고 사료된다.