In this study, we investigate on the crystal microstructure and magneto-resistance (MR) change of Bismuth(Bi) thin films for annealing process, in order to apply Bi thin films to the spin electronic devices. As-prepared Bi thin films show the randomly oriented find grains whose size was measured to about 100 nm and the very low MR (4.7 % at room temperature) while careful annealing results in not only grain growth up to ~ 2 μm but also drastic MR improvement (404 % at room temperature). The drastic change in the MR after applying the annealing process is attributed to the grain growth decreasing grain boundary scattering of electron. Therefore, in this study, we confirm the annealing effect for the grain boundary formation and MR improvement of Bi thin films, and demonstrate the feasibility of spin electronic devices.

실리콘을 기반으로 한 전자소자는 지난 50 여년간 큰 발전을 이루어 인류의 생활 편의성 및 정보화 수준을 크게 향상시켰다. 하지만, 최근들어 정보사회의 급속한 발전으로 인하여 초고속, 초고용량, 및 저전력을 갖는 새로운 소자에 대한 필요성이 크게 증대되고 있다. 기존의 전자소자는 전자가 갖는 기본적 특성중 하나인 전하만을 사용하여 왔는데, 현재의 요구에 따라 전자의 스핀을 도입하여 새로운 개념의 소자에 대한 연구가 2000년 초반부터 활발하게 진행 되고 있다[1,2].

스핀소자는 강자성체 금속으로부터 반도체 또는 상자성체 금속으로 스핀을 주입하여 이동 및 스핀의 방향 (스핀 아래 또는 스핀 위)을 조절한 뒤 이를 반대편의 강자성체 금속에서 감지하게 된다[3].

비스무스(Bi)는 1999 년 큰 자기저항비(MR)를 보이면서 스핀전자용 재료로서 많은 주목을 받아왔다. 이러한 큰 자기저항비는 비스무스 운송전하의 긴 평균자유 행정 와 작은 유효질량 때문이다[4]. 또한 비스무스는 반금속이어서 강자성체 금속과 유사한 전도도를 가져서 전도도 불일치에 의한 계면산란효과도 크게 줄일 수 있는 장점이 있기 때문에[5], 강자성체와 비스무스를 접합하여 스핀소자를 개발하면 스핀 주입 효율의 향상은 물론, 이동 및 검출 효율 또한 크게 증가 시킬 수 있을 것으로 예상된다. 현재는 양질의 비스무스 박막을 얻기 위해서 분자빔 에피텍시(MBE)를 이용하고 있는데, 이러한 방법은 가격이 매우 고가이고 박막 증착속도 또한 매우 느려서 경제적으로 실용적이지 못하다[6].

이에 본 연구에서는 박막 성장 속도가 매우 빠르고 두께 조절이 용이하며 미세 가공 공정에 적합하나, 양질의 비스무스 박막을 얻기 힘들다고 알려진 스퍼터링 방법[6]으로 비스무스 박막을 제작하였다. 제작 된 비스무스 박막에 정밀한 열처리 공정을 도입하여, 열처리 시간에 따른 결정구조와 자기저항비의 증가를 관찰하였으며, 그들간의 물리적 관계를 연구하였다.

비스무스 박막은 실리콘산화막(SiO2) 기판위에 직류 전류 자속 스퍼터링 시스템을 사용하여 증착하였다. 비스무스의 결정립 변화 및 자기저항비 특성을 향상시키기 위한 열처리는 종래의 열처리(CTA) 방식을 사용하였으며, 열처리 중에 시료가 산화되는 것을 방지하기위하여 시료를 가열로에 삽입하고 10-6 Torr의 진공 분위기를 유지하였다. 목적 진공도에서 가열속도 4℃/min로 266℃까지 승온 시켰고, 상기 온도에서 5시간 ~ 25시간동안 열처리를 수행하였다. 비스무스 박막의 열처리 전과 후의 미세조직의 변화는 엑스선회절(XRD)분 석법과 주사전자현미경(SEM)을 통해서 관찰하였고 자기저항비 특성의 변화는 물리적 특성 측정 시스템(PPMS)을 사용하여 4 단자법으로 5 K부터 300 K의 온도범위에서 외부자장을 9 T ~ -9 T 까지 인가하며 측정하였다.

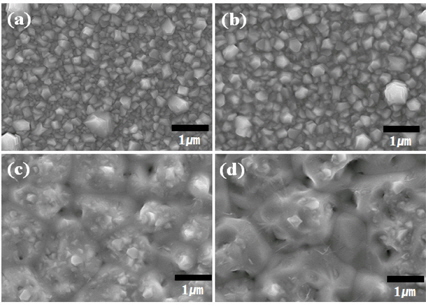

그림 1은 (a) 증착 직후의 비스무스 박막, (b) 266℃에서 10 시간, (c) 15 시간, 그리고 (d) 25 시간 열처리를 한 뒤에 결정구조를 관찰한 주사전자현미경 사진이다. 증착 직후의 사진을 보면, 100 nm 이하의 미세한 다면체 결정립들로 이루어져 있으며, 날카롭데 돌출된 결정립들이 많아서, 이어지는 후속 공정을 불가능하게 한다.

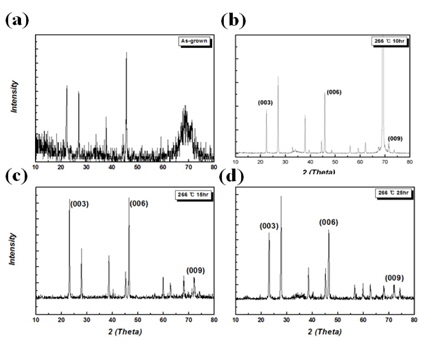

반면에, 열처리를 한 비스무스 박막의 경우에는, 결정립의 향상은 물론 날카롭게 돌출 된 결정립이 줄어들기 시작하면서 결국에는 약 2 μm의 결정립을 갖는 비스 무스 박막으로 변화 되었으며 돌출 된 결정립이 사라졌음을 알 수 있다. 이는 열처리 공정이 비스무스의 결정립 확대에 큰 영향을 미쳤음을 보여주는 결과이며, 추후 패터닝 공정등을 이용한 소자제작이 가능함을 보여준다. 열처리 공정 시간에 따른 비스무스 박막의 결정구조 변화를 확인하기 위해서 XRD 패턴을 그림 2에 분석하였다. 모든 XRD 패턴에서 기판으로 사용한 Si (400) 피크가 69.1° 가 되도록 실험조건을 정확하게 보정하였고, 본 결과에서는 Si (400) 피크를 제외한 오직 비스무스피크만을 표시하였다. 증착직후 (a),의 경우에는 주 픽인(003), (006) 등의 c-축 회절 피크 외에도 큰 노이즈 픽과 함께, (012), (104) 등의 다른 회절피크가 관찰되었다. 이는 비스무스 박막이 정확한 결정구조를 갖지 못하고 결정립들이 랜덤하게 분포되어 있음을 증명한다. 이러한 결정립의 불규칙성은, 열처리 공정을 도입 함으로써 규칙적인 결정립으로 재분포 된다. 그림 2의 (b) ~ (d)를 보면, 열처리 시간이 증가할수록 배경의 노이즈 피크들이 사라지면서 결정립 방위가 c-축 (003), (006), (009) 주요 피크들이 크게 증가함을 알 수 있다. 이는 열처리 공정의 도입으로 인해서 결정립 성장과 더불어 결정립 방위의 재배열이 일어남을 확인하는 결과이다.

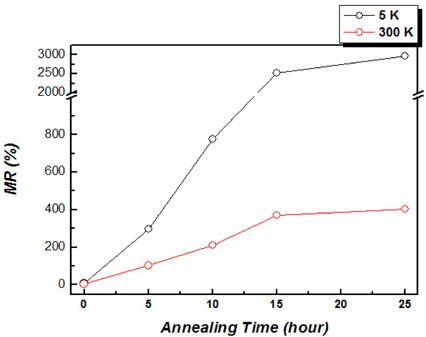

그림 3은 증착 직후의 비스무스 박막과 열처리를 시 행한 비스무스 박막들의 자기저항비를 극저온인 5 K과 상온 (300 K)에서 측정한 결과이다. 최초, 증착 직후의 비스무스 박막의 자기저항비은 높은 9 T의 자장하에서도 9 % (5 K) 과 4.7 % (300 K)의 매우 낮은 자기저항비을 나타낸다. 열 산란효과가 전혀 없는 5 K에서도 매우 작은 자기저항비을 나타내었음을 알 수 있다. 이는 비스무스 박막의 자기저항비이 전자의 자유행정거리에 의존함을 상기해 볼 때, 작은 결정립으로 인한 결정립계에서의 산란이 주요 원인임을 알 수 있다. 이러한 낮은 자기저항비은 열처리 공정을 도입하여 결정립의 크기가 커지면서 상승하게 된다.

그림 3 (b) ~ (e) 는 열처리시간을 달리한 비스무스 박막의 자기저항비 결과이다. 그림에서 보이듯이, 자기저항비는 5시간 열처리 시 296 % (5 K), 103 % (300 K), 10시간 열처리 시 777 % (5 K), 211 % (300 K), 15시간 열처리 시 2519 % (5 K), 371 % (300 K), 그리고 25 시간 열처리 시 2974 % (5 K), 404 % (300 K)로 열처리 시간이 증가함에 따라서 급격하게 증가하였다. 저온 (5 K)에 비해서 상온 (300 K)에서의 자기저항비이 작은 이유는 상온에서 존재하는 열에너지에 의한 열전자 효과에 의한 포논 산란 때문이다. 이러한 결과는 열처리 공정을 도입함으로서, 비스무스 박막의 크기를 크게 하여 결정립계에서의 전자의 산란을 최소화 하여 자기저항비 효과를 극대화 시키는 방법이 효과적으로 진행되었음을 알 수 있다. 또한, 스퍼터링 방법으로 성장시킨 비스무스 박막에 열처리를 인가하면, 스핀전자소자로서 응용하기에 충분하도록 특성을 향상시킬 수 있다는 것을 증명하였다.

그림 4는 열처리 시간에 따른 자기저항비의 증가 경향을 정리한 그래프이다. 결과에서 보이듯이, 비스무스박막의 자기저항비는 15시간의 열처리 공정까지는 급속하게 증가를 하다가, 그 이후에는 포화에 가까운 완만한 증가를 보인다. 이는, 그림 1의 (d)에서 볼 수 있듯이, 열처리 시간이 크게 증가함에 따라서 비스무스 박막내에 생성된 핀홀이 산란인자로서의 역할을 하기 때문이다.

스퍼터링법으로 증착 된 비스무스박막은 초기에는 결정성이 없는 작은 결정립들로 구성되어, 결정립계로 인한 전자산란효과 때문에 매우 작은 자기저항비 특성을 보였다. 하지만, 열처리 공정 도입을 통해서 결정립의 크기를 확대하고, 이를 정렬하면서 결정립계에서의 산란을 크게 줄여 자기저항비를 크게 향상시킬 수 있었다. 본 연구를 통해서 얻은 자기저항비는 스퍼터링 방법으로 증착한 비스무스 박막이 열처리 공정을 통해 비스무스 박막의 결정립 형성 및 자기저항 비의 향상에 큰 영향을 보임을 확인하였고, 비스무스 박막의 스핀전자소자로서의 응용 가능성을 확인하였다.