해저 생산 시스템의 목적은 저류층 생산물을 빠르고 안전하게 생산해내는 것이다. 이에 따라 생산의 가속화를 위한 기술 개발과 동시에 주어진 조건에서 생산 중단을 줄일 수 있는 방법을 고민해야 한다. 따라서 해저 생산 시스템의 생산 중단을 야기하는 사고 중 하나인 배관 막힘(Blockage)을 화학적으로 해결하는 해저 화학품 주입 시스템의 신뢰도를 높임으로써 생산 중단으로 인한 기대 손실을 줄이고자 한다. Blockage 문제는 해저 생산 시스템 전반에 걸쳐서 발생하는데, 안전성 평가를 수행하기 위해 해저 생산 시스템의 핵심 장비인 해저 유정 제어 장치(Subsea X-mas tree)를 대상으로 한정한다. 본 연구에서는 현재 조선 분야에서 대표적으로 이용되는 IMO(International maritime organization)의 FSA(Formal safety assessment)를 적용하여 안전성 평가를 수행하여 이를 통해 위험도 저감 방안을 분석하고자 한다.

Blockage의 주요 원인 중 하나인 수화물(Hydrate)은 물과 탄화수소 유체(Hydrocarbon fluid)의 물리적 혼합물이며, 일정 온도와 압력 아래에서 발생한다(Bai and Bai, 2010). Hydrocarbon fluid는 저온의 해저에 위치한 파이프라인을 이동하는 동안 온도가 낮아진다. 일정한 압력 아래에서 온도가 계속 낮아지게 되면 Stable hydrate region에 도달하게 되고 Hydrate가 생성된다. 온도를 높이거나 압력을 낮추어 근본적으로 Hydrate 생성을 막을 수는 있지만 이미 Hydrate가 파이프 단면 전체를 막게 되면 정도에 따라 메탄올이나 글리콜 등의 화학품을 파이프 내로 주입하거나 물리적 제거 방법인 피깅(Pigging)을 하기도 한다. 본 연구에서는 화학적 처리와 관련해서만 다룬다. 이미 플랜트 전반에 걸쳐서 화학품 처리(Chemical process)와 관련된 분석은 많이 이루어지고 있다. 여기서 화학품 처리 관련 사고의 80% 가량이 하나 이상의 설계 오류(Design error)에서 기인하였다는 점(Kidam and Hurme, 2012)에 착안을 하여, 본 연구에서는 플랜트 전반이 아닌 Subsea X-mas tree를 주입 대상으로 하는 해저 화학품 주입 시스템으로 구체화시켜 안전성 평가를 수행하여 설계 오류와 관련된 사고를 줄일 수 있도록 보다 효율적인 설계 방안을 위험도의 관점에서 찾아보고자 하였다. 대상이 되는 Subsea X-mas tree는 심해에 주로 적용되는 Horizontal type으로 선정하였고, 일반적인 구성 요소를 가지는 스펙으로 잡고 레이아웃을 가정하였다.

2. FSA를 기반으로 한 Subsea X-mas Tree에서의 Blockage 처리 실패에 대한 위험도 저감 방안 분석

2.1 FSA(Formal safety assessment)

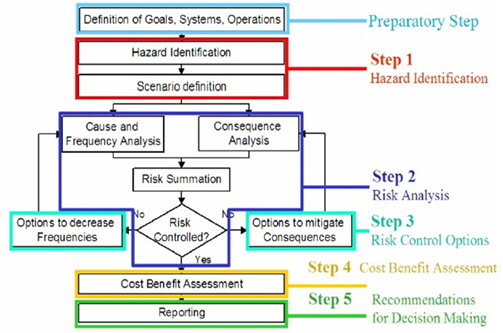

FSA는 IMO의 공식안전성평가 방법론으로써 조선 분야에 있어서 대표적으로 이용되는 안전성 평가 방법론이다(Moon, 2010). Fig. 1에서 확인할 수 있듯이 FSA는 5단계의 논리적인 절차로 구성이 되며 이는 다음과 같다.

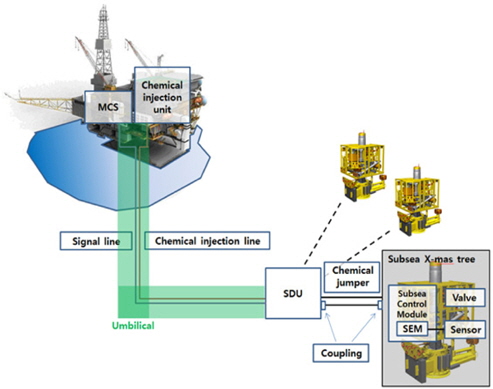

안전성 평가를 수행하기 전에 대상에 대하여 다뤄질 주요한 문제들과 그와 관련된 주요 제약조건들을 Preparatory step에서 정의한다. FSA를 수행하기 위한 해저 화학품 주입 시스템의 구성을 단순화하여 Fig. 2와 같이 정의하였다.

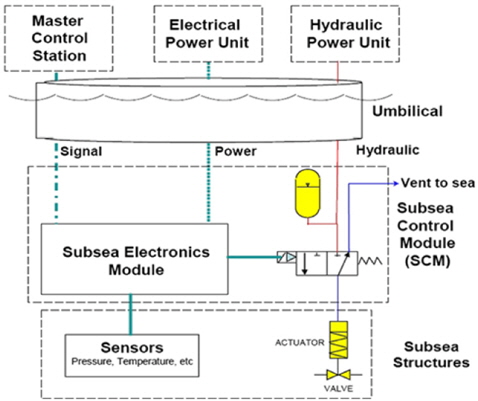

해저 화학품 주입 시스템의 주입 대상은 Subsea X-mas tree이다. Hydrate와 같은 Blockage의 징후가 발생하면 센서에 의해 감지되어 SEM (Subsea electronics module)에서 그 정보를 해상 플랫폼(Host facility)의 MCS (Master control station)로 보내고, 화학품 주입 장치(Chemical injection unit)로 화학품을 주입하라는 명령 신호가 전달된다. 그로 인해 엄빌리컬(Umbilical)의 화학품 라인(Chemical line)을 따라 화학품이 이동하게 되고 해저면의 SDU(Subsea distribution unit)와 Chemical jumper를 거쳐 대상 장비로 주입되게 된다. 해저 화학품 주입 시스템은 전체 해저 생산 시스템의 제어 시스템과도 밀접한 관계를 가지고 있으므로 제어 시스템의 종류에 대해서도 정의되어야 한다. 복합 전자식 유압 제어 시스템(Multiplex electro-hydraulic system)(Fig. 3)은 5km 이상의 원거리 복합적 광구(Complex field)에 적용이 가능하기 때문에 현재 주로 이용되고 있으며(Bai and Bai, 2010), 이에 따라 본 연구에서도 복합 전자식 유압 제어 시스템을 제어 시스템 대상으로 선정하였다.

그리고 해저 화학품 주입 시스템이 적용될 광구를 수심 1000m 이상의 광구 중에서 운영 수심이 1300m인 Angola 지역의 Xikomba로 선정하였다. ExxonMobil사가 운영자(Operator)이며, FPSO XIKOMBA를 Host facility로 사용하는 이 광구는 4개의 생산 유정(Production well)과 1개의 가스 주입 유정(Gas injection well), 4개의 물 주입 유정(Water injection well)으로 총 9개의 유정(Well)으로 구성되어 하루 최대 원유 생산량이 90MBOPD(Thousand barrels of oil per day)이며, 115MMscfd (Million standard cubic feet per day) 용량의 가스 처리(Gas processing)가 수행되고 있다.

2.3 HAZID(HAZard IDentification)

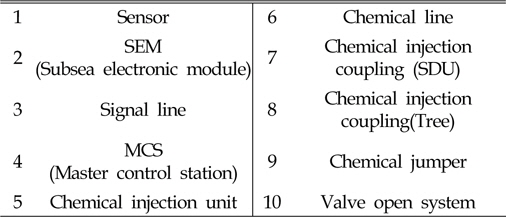

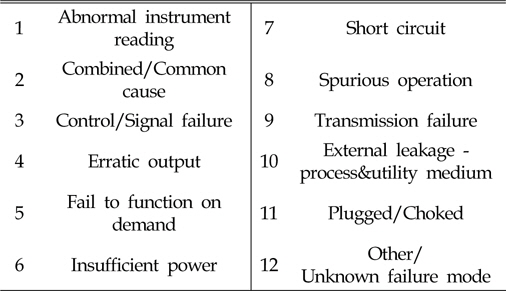

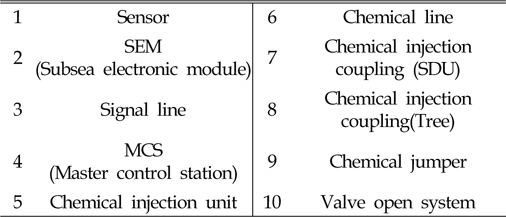

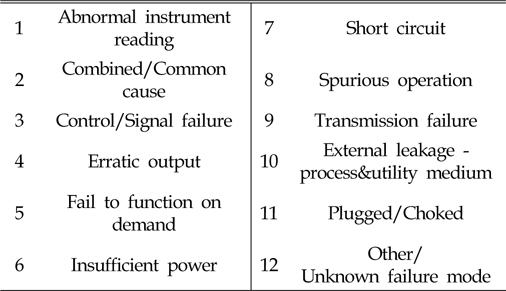

HAZID의 목표는 위험요소와 그와 관련된 사고 시나리오를 파악하고 그 중요도를 정하는 것이다. HAZID에 적용될 수 있는 방법론들에는 FMEA(Failure modes and effects analysis) 및 Pareto analysis, Checklist analysis 등 다양하게 있지만 여기서는 통계 자료(OREDA, Offshore reliability data)에 기록된 사고 데이터를 활용하여 해저 화학품 주입 시스템의 HAZID를 수행하였다. 그에 따른 위험 요소 목록은 Table 1과 같다. 신호 라인의 접합부와 같이 상대적으로 위험도가 매우 낮다고 판단되는 부분은 위험 요소 목록에서 제외시켰고 이에 따라 위험도 해석 단계에서도 고려되지 않는다. 또한 Table 1에 나열된 각 위험 요소의 고장 유형(Failure mode)은 Table 2와 같다. Other/unknown failure mode는 1번에서 11번까지 이외의 모든 Failure mode를 의미한다.

[Table 1] A list of risk elements in the subsea chemical injection system

A list of risk elements in the subsea chemical injection system

Failure Modes

앞서 파악된 위험요소와 관련된 사고 시나리오에 대하여 발생확률과 피해결과를 분석하여 위험도(Risk)를 평가한다. 위험도는 위험요소의 발생 빈도(Frequency)와 그 피해결과(Consequence) 의 곱으로 정의되는데, 피해 결과는 그 종류에 따라 인명에 대한 위험도, 재산에 대한 위험도, 환경에 대한 위험도로 구분될 수 있다. 여기서는 Blockage의 화학적 처리 실패로 인한 재산에 대한 위험도만 다룬다. 사고 발생 빈도 분석에 이용되는 FTA(Fault tree analysis)와 사고결과 분석에 이용되는 ETA(Event tree analysis)를 통해 위험도 해석을 수행한다. 위험도 분석을 위해 사용된 통계자료인 OREDA는 해저 장비들에 대한 고장률(Failure rate)을 제시하고 있다(OREDA Participants, 2009). 하지만 ETA나 FTA를 수행하기 위해 요구되는 구성 요소의 신뢰성 자료는 고장 확률(Failure probability)이기 때문에 OREDA에 명시된 가정(Failure rate function is constant and independent of time)을 따라서 확률 분포를 failure rate를 λ로 가지는 지수 분포 형태의 확률밀도함수(PDF, Probability density function)로 가정하고 이를 적분하여 확률분포함수(CDF, Cumulative distribution function)를 구하여 해석에 필요한 구성 요소의 고장 확률을 구한다(Banks et al., 2001).

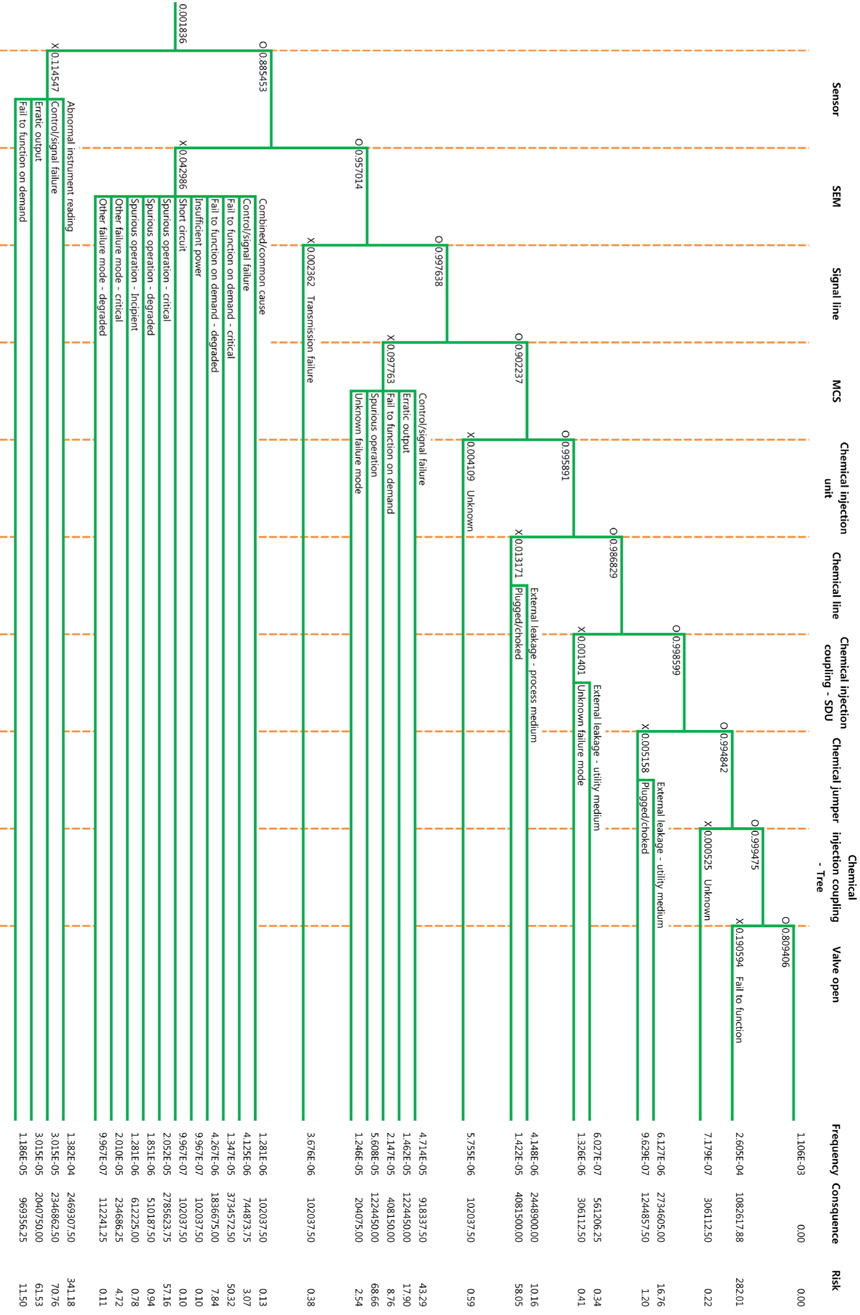

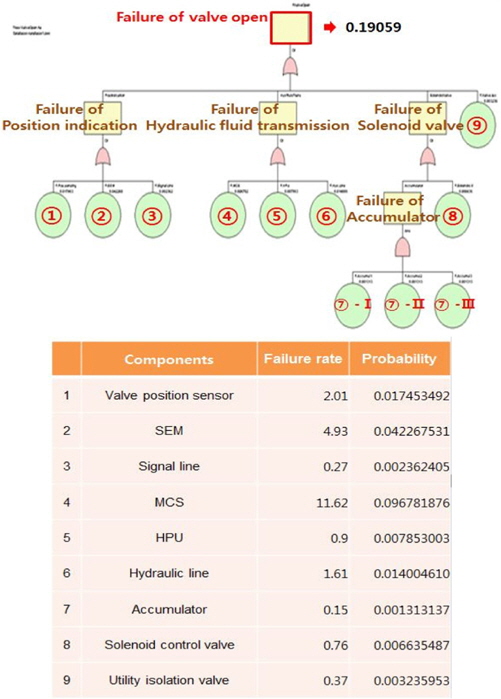

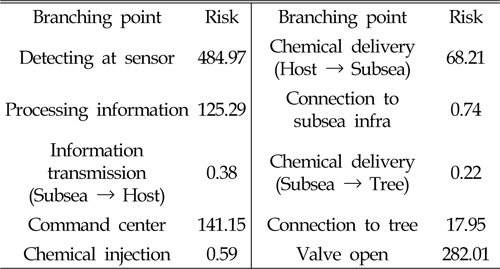

Event tree에 있어서 초기 사건인 화학적 처리가 가능한 Blockage의 발생은 Blockage 처리 방법(화학적 처리, 물리적 처리, Heating 등)에 따라 구분된 통계 자료의 부족으로 인하여 전체 Flowline blockage 발생 중에서 50%가 화학적 처리를 통해 사고를 해결한다고 가정을 하였다. 따라서 연간 0.00367의 확률을 가지는 전체 flowline blockage 확률의 50%인 0.00184가 초기 사건 확률로 적용되었다. 이후 초기사건으로 인한 사고결과를 처리하는 해저 화학품 주입 시스템의 절차에 따라 Event tree(Fig. 5)가 작성되었다. 그 절차는 Fig. 2의 구성에 따라 Sensor - SEM - Signal line - MCS - Chemical injection unit - Chemical line - Chemical injection coupling(SDU) - Chemical jumper - Chemical injection coupling(Subsea tree) - Valve open 순으로 거치게 되는데, 이를 Branching point로 표현하게 되면 Sensor에 의한 감지 - 정보 수신 및 해석 - 정보 전송 (Subsea -> Host) - 명령 신호 - 화학품 주입 - 화학품 전달 (Host -> Subsea) - Subsea infra와 연결 - 화학품 전달 (Subsea -> Tree) - Tree와 연결 - Valve open으로 표현될 수 있다. 과정의 마지막 순서에 있는 Valve open의 경우에는 해저 화학품 주입 시스템과는 별도의 시스템으로 작동이 되기 때문에 별개로 valve open이 실패하는 경우(Fail to function on demand)를 Top event로 두는 Fault tree를 작성하여 그 확률을 구한다.

FTA 수행(Fig. 4)을 통해 얻은 Valve open system의 고장 확률 값은 0.19059이다. 이를 Event tree의 마지막 Branching point인 Valve open에 적용시킨다.

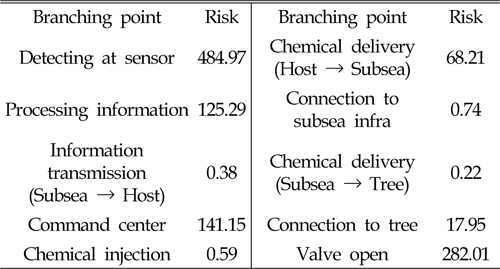

Consequence의 경우, 앞서 언급한대로 생산 지연에 따른 재산에 대한 위험도를 다루고 있으므로 해당 사고와 관련하여 일어나는 생산 지연(해당 사고 관련 구성 요소의 수리 기간)에 따른 손실을 장비 수리 기간과 하나의 Well의 단위 시간 당 생산량, 원유가격(108.84$/bbl, WTI, 2012 3/1 기준)의 곱으로 계산하여 적용하였다. 장비 수리비용은 생산 지연 손실에 비해 상대적으로 매우 작으므로 무시하였다. 최종적인 risk(단위: $/year)는 앞서 구한 Frequency와 Consequence의 곱으로 표현되며 Table 3과 같다.

[Table 3] Annual risk at each eranching poing ($/year)

Annual risk at each eranching poing ($/year)

Risk control option 단계에서는 Risk를 낮추기 위해 조정 가능한 요소(Risk control measure)들을 찾아낸다. 이 중 실제 실현 가능한 경우를 RCO(Risk control option)라고 부른다. RCO를 찾아내기 위해 이용되는 방법인 RCT(Risk contribution tree)는 전체적인 위험도를 표현하며 작성한 Fault tree와 Event tree를 연계하여 사고의 발생과 그 결과를 통합시킨 형태이다. Fault tree에서는 그 구성을 변화시켜 사고 발생 확률을 줄일 수 있는 RCO를 추출할 수 있으며, Event tree에서는 각 가지의 확률 값을 변경시켜 사고결과를 줄일 수 있는 RCO를 추출할 수 있다. 이같은 방법으로 RCO 추출을 수행한 결과, 관련 구성 요소 중에서 센서의 위험도 기여(Risk contribution)가 가장 높다는 것을 확인할 수 있었다. 따라서 해저 화학품 주입 시스템의 신뢰도 향상을 위한 방안으로 센서의 중복(Redundancy) 적용을 채택하여, 실제로 적용을 했을 경우 시스템에 가장 영향이 컸던 센서의 Risk contribution을 줄임으로써 예측되는 위험도를 낮출 수 있는지에 대한 해석을 다음 단계에서 수행하였다.

2.6 Cost Benefit Assessment & Recommendations for Decision Making

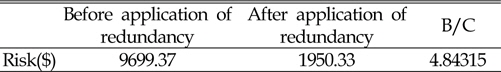

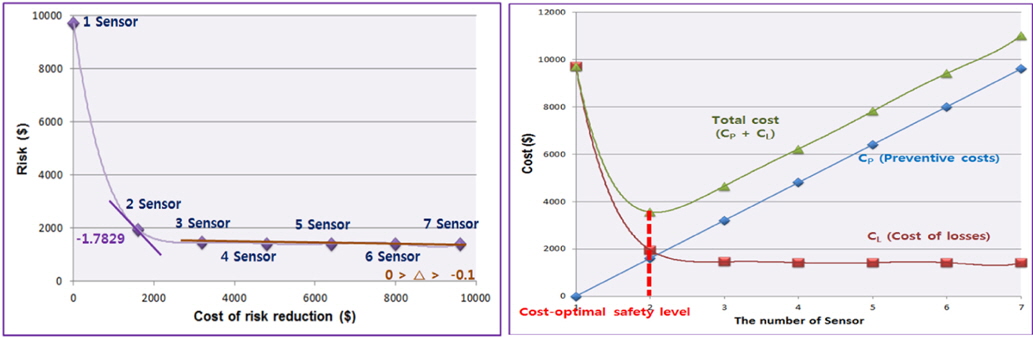

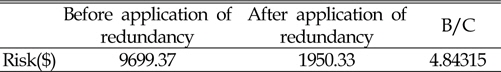

위험도 저감 방안을 적용하는데 필요한 비용과 적용하였을 때의 이익을 계산하고 비교하여 센서의 Redundancy 적용이 효율성이 있는지를 판단한다. 이를 위해 편익 비용 분석(Benefit-cost analysis)과 비용 효율성 분석(Cost-effective analysis)을 수행하였다(Modarres, 2006). Benefit-cost analysis를 통해 편익 비용 비(Cost- benefit ratio)를 구한 결과는 Table 4와 같다.

Cost-Benefit Ratio

다음으로 Cost-effective analysis 수행을 통해 몇 개의 센서로 운영하는 것이 가장 효율적인지 판단한다. 이는 총비용(Total cost = Preventive costs + Cost of losses) 계산 결과 비교(Fig. 6)를 통해 알 수 있는데, 수행 결과 두 개의 센서 운영 시 3550.33($)로 비용 최적의 안전 수준(Cost-optimal safety level)에 도달함을 확인할 수 있었다.

본 연구에서는 해저 생산 시스템의 Blockage 문제에 대해 화학적 처리를 담당하는 해저 화학품 주입 시스템을 FSA에 따라 안전성 평가를 수행하였다. 그 결과, Blockage를 감지하는 센서를 Subsea X-mas tree에 일반적으로 하나를 설치하는 경우보다 2개를 설치함으로써 Redundancy를 적용시키는 것이 가장 효율이 높음을 확인할 수 있었다. 향후, 수행한 FSA를 기반으로 다양한 RCO를 제안하고 평가할 수 있을 것이다. 그리고 본 연구의 절차를 기반으로 다른 대상에도 FSA 적용이 가능할 것이다. 또한 본 연구에서는 통계 자료 부족으로 주어진 자료 내에서 예측한 초기 사건에 대한 실제 광구 데이터가 존재한다면, 해당 광구에 대한 보다 정확한 위험도 분석이 가능할 것이다.