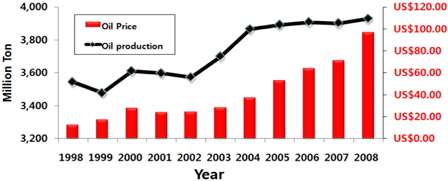

Fig. 1에서 확인할 수 있듯이, 세계 경기 회복으로 인한 물동량 증가로 인해 원유생산량과 원유 가격이 상승하고 있다. 향후 한정된 지상의 원유 자원은 점차 고갈되어 갈 것이며 더불어 원유가격 역시 계속 상승할 것으로 보인다. 이처럼 상승하는 원유가로 인한 산업계 전반의 많은 문제점들을 해결하기 위해 최근 해양자원개발이 활발히 이루어지고 있으며 다양한 특수선박 및 해양구조물들의 발주량이 증가하고 있는 추세이다. 하지만 이렇게 증가하고 있는 특수선박 및 해양구조물에 다양한 사고들이 발생하고 있다.

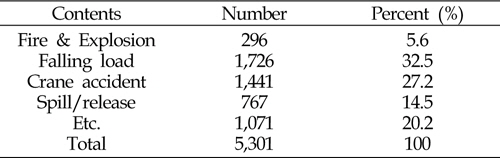

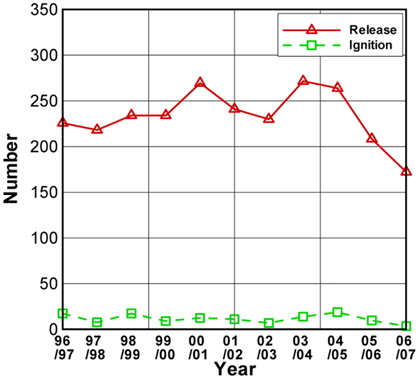

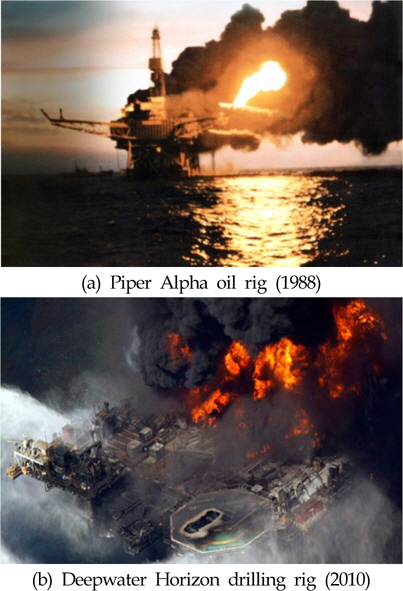

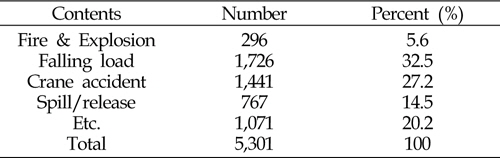

영국 HSE(Health and safety executive)의 연구보고서(Accident statistics for floating offshore units on the UK continental Shelf 1980-2005, Det Norske Veritas, 2007)에 따르면 원유 및 천연가스를 생산 및 저장하는 해양구조물은 Table 1과 같이 화재 및 폭발, 중량물 낙하, 크레인 그리고 누출 등과 같은 다양한 사고들이 발생하고 있으며, 이 중 화재 및 폭발로 인한 사고는 전체 사고 중 약 6% 정도를 차지하고 있다. 이중 약 15%를 차지하고 있는 누출사고의 경우, 누출 후 점화로 이어져 해양구조물에 화재 및 폭발이 일어날 수 있는 잠재적인 위험을 내포하고 있다. Fig. 2에는 해양구조물에서 탄화수소의 누출과 점화로 인한 사고의 통계자료를 보인다. 매년 200여건의 누출사고가 발생하고 있으며, 이는 화재 및 폭발의 위험성을 내재하고 있기 때문에 해양구조물에서 화재 및 폭발 사고의 발생 가능성은 상당히 높다고 할 수 있다. 대표적인 해양구조물의 화재 및 폭발사고로는 Piper Alpha(1988)와 Deepwater Horizon(2010) 사고 등이 있으며 Fig. 3은 해양구조물의 사고 모습을 나타낸다.

[Table 1] Accident statics for floating offshore units on the UK continental shelf between 1980~2005

Accident statics for floating offshore units on the UK continental shelf between 1980~2005

1988년 167명의 사망자와 29억 달러의 손실이 발생한 해양구조물 Piper Alpha 사고 이후, 해양 구조물의 화재 및 폭발사고에 대한 실질적인 구조안전성 평가 및 설계기준 마련에 국제적으로 많은 연구 활동이 수행되고 있다(Paté-Cornell, 1993). 이러한 화재 및 폭발사고의 해석에는 전산유체역학(Computational fluid dynamics, CFD) 기술이 종종 사용된다. 이는 화재 전개 양상, 구획별 온도, 압력 등의 데이터를 시뮬레이션을 통해 확보할 수 있어 이를 통해 구조물의 안정성 평가 및 인명 피해 예측이 가능하여 많은 연구가 진행 중에 있다. Wilkening et al.(2008)은 ANSYS- CFX를 이용해 헬륨 가스의 누출 및 확산(Dispersion) 문제를 시뮬레이션하였으며, Middha et al.(2009)은 상용프로그램 FLACS를 이용해 단순한 해양구조물 내부의 확산 시뮬레이션 결과를 실험과 비교하였다. 또한 Jordan et al.(2007)은 다양한 상용 프로그램을 이용한 확산 시뮬레이션을 통해 배플을 가지는 단순 사각 구조물에 대한 실험과의 검증을 수행하였다. 한편, 폭발현상은 미소 시간동안 발생되는 연소(Combustion) 현상이라 할 수 있으며, 연소에 대한 연구는 버너를 이용해 Gobby(2004), Yaldizli et al. (2008), Perkovic et al.(2009), Barlow and Frank(2007), Ogami and Fukumoto(2010) 등에 의해 다양한 방법으로 연구되었다.

본 연구에서는 해양플랜트 구조물 및 특수선에 대한 폭발 사고의 피해를 예측하기 위한 기초연구로써 3차원 버너를 이용한 연소현상에 대해 상용프로그램인 ANSYS-CFX ver.11을 이용해 시뮬레이션을 수행하였으며, Sandia National Laboratories (Barlow and Frank, 2007)에서 수행된 실험 및 Gobby(2004)의 시뮬레이션 결과와 비교·검증을 통해 적용 가능성을 검토하여 보았다.

연소의 정의란, 산소와 급격한 반응을 일으켜 다량의 발열화학반응을 하고, 그 결과 발광하면서 반응에 의해 발생하는 열에너지, 활성화학종에 의해 자발적으로 연소반응이 지속되는 현상으로, 공업적으로는 발열, 발광, 화학반응 현상이 동시에 일어나는 것을 의미한다. 연소의 필수 조건으로는 연료, 발화점이상의 온도, 일정량 이상의 산소 등을 들 수 있으며 기체, 액체 및 고체의 연료 연소 등으로 분류된다. 이 중 선박 및 해양구조물에서 자주 발생하는 기체 연료 연소는 기체 상태에의 연료와 산화제의 화학 반응에 의해 발생한다.

기체연료의 연소형태는 반응체의 혼합상태에 따라 예혼합연소(Premixed combustion)와 확산연소(Diffusion combustion)로 구분할 수 있다. 예혼합연소는 기체연료의 연소반응에 필요한 산소 또는 공기를 미리 혼합한 예혼합기(Premixture)를 연소 시키는 것으로, 화염면이라고 하는 고온의 반응면이 형성되며, 자력으로 전파해 나가는 특징이 있다. 이 예혼합연소의 화염을 예혼합화염(Premixed flame)이라고 한다. 예혼합기에서 온도와 압력에 의해 결정되는 가연 농도범위가 있으며, 그 농도범위의 하한을 희박가연한계농도, 상한을 과농가연한계농도라 한다. 한편, 확산 연소는 산소 중에 연료를 분출시켜 연소시키는 경우로, 이때는 연료와 공기의 경계면에서 확산이 일어나 연소할 수 있는 적당한 혼합기를 형성한 부분에 있어서 연소가 일어나지만 화염 전파성은 없다. 또한 화염부근의 가스 흐름이 층류인가 난류인가에 따라 층류연소와 난류연소로 나눌 수 있다. 유동이 층류이면 유동마찰, 열 및 물질의 이동 즉 혼합은 미시적인 분자레벨에서 일어나는 층류화염이 된다. 그러나 층류에서 난류로 변함에 따라 연소의 성질이 크게 변화한다. 화염면의 두께가 증가함과 동시에 예혼합연소에는 화염전파속도가 가속되고, 난류의 경우 거시적인 교란, 소용동이에 의해 혼합은 규모도 크고 화염전파속도가 가속되는 듯 연소의 형태가 현저히 변하게 된다.

본 연구에 사용된 상용프로그램 ANSYS-CFX ver.11은 메탄과 산소 화학반응식에 대해서 2가지 모델을 제공한다. 먼저 1단계(One-step) 화학반응식은 식 (1)과 같이 메탄과 산소가 한 번의 과정을 통해 이산화탄소와 물이 생성된다.

이에 비해 2단계(Two-step) 화학반응식은 식 (2)~(3)과 같이 메탄과 산소가 반응하여 일산화탄소와 물이 생성된 다음 생성된 일산화탄소가 다시 산소와 반응해 이산화탄소가 만들어지는 두 번의 과정을 통해 화학반응식이 완료된다.

본 연구에서는 식 (1)과 동일한 메커니즘을 가진 “Methane air WD1 model” 옵션과 식 (2)~(3)과 동일한 메커니즘을 가진 “Methane air WD2 model” 옵션에 대한 비교평가를 수행하였다.

본 연구에 지배방정식은 연속 방정식과 운동량 방정식 그리고 에너지 방정식이다.

여기서

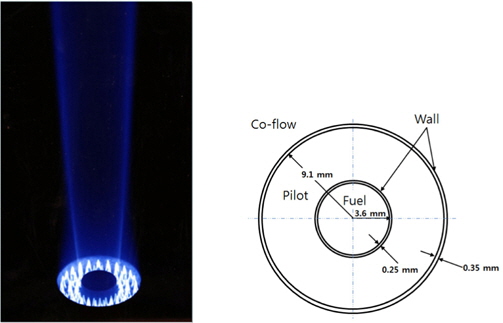

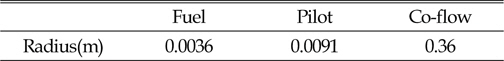

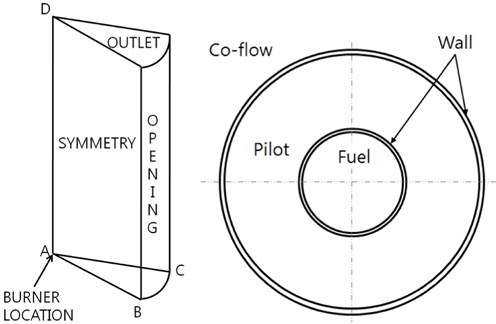

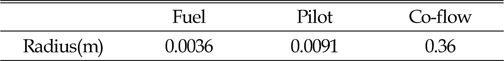

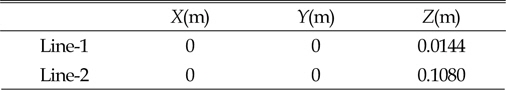

본 연구의 연소 시뮬레이션에 이용된 구조물의 형상은 Sandia national laboratories(Barlow and Frank, 2007)에서 수행한 3차원 버너(Burner)의 형상이며 Fig. 4와 같은 모습이다. 버너의 크기는 Table 2에 나타낸 바와 같이 Fuel 부분의 반경이 3.6mm, Pilot 부분이 9.1mm이다. Fuel와 Pilot, 그리고 Pilot와 Co-flow 사이에 위치한 벽의 두께는 각각 0.25mm와 0.35mm이다. Pilot 바깥부분에 Co-flow 부분은 시뮬레이션 시 계산영역으로 0.36m로 설정하였다. 시뮬레이션은 정상상태(Steady state)로 가정하였으며 계산이 수행되는 시간간격은 5.0×10−5s이고 잔차(Residual)가 1.0×10−5이하가 될 때 계산이 멈추도록 설정하였다. 온도 및 속도는 버너의 중심에서 연직방향(Z-방향)으로의 값을 측정하며, 이산화탄소와 메탄의 양은 Table 3에서와 같이 버너의 중심에서 연직방향으로 11.4mm, 100.8mm 떨어진 2개의 지점에서 반경방향으로 값을 측정한다.

[Table 2] Geometry condition of burner

Geometry condition of burner

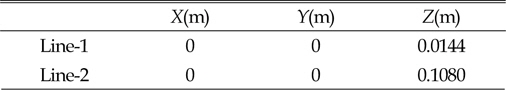

[Table 3] Measure lines of methane and carbon dioxide

Measure lines of methane and carbon dioxide

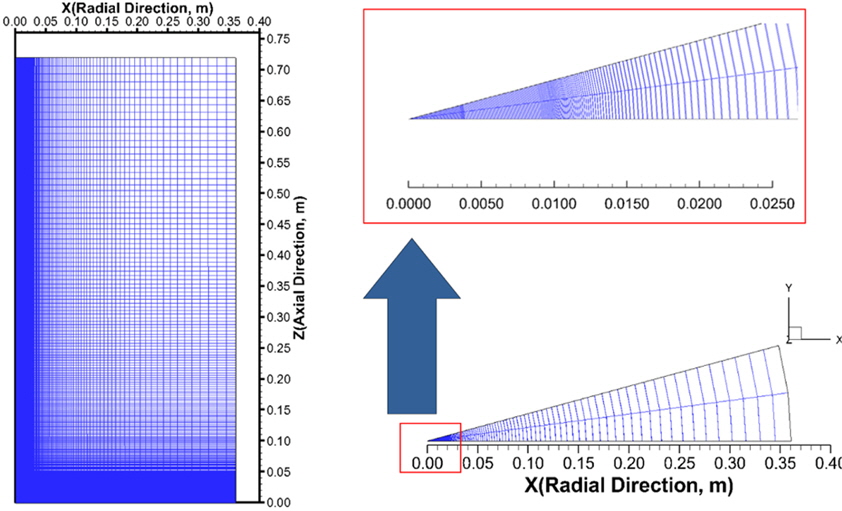

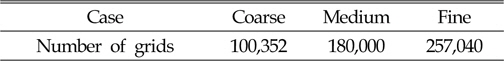

Fig. 5에 보이는 바와 같이 정규격자를 생성하는 데에는 상용격자 생성프로그램인 Gridgen ver.15.15을 이용하였으며, 격자의 민감도 분석을 위해 Table 4와 같이 세 가지 경우에 대해 격자를 생성하였다. 화학 반응이 일어나 화염이 생길 것으로 사료되는 Fuel 부분과 Pilot 부분에 격자를 집중배치 하였으며 반경방향으로는 격자 간격이 점차 커지며, 연직방향으로는 Fuel와 Pilot 그리고 Co-flow 부분의 최소 격자 간격을 1.0×10−4로 설정하였다. Fuel 부분과 Pilot 부분 사이에 위치한 Wall에는 Fuel 부분의 격자와 동일한 크기의 격자를 이용하였으며 Pilot부분과 Co-Flow 사이에 위치하는 Wall에는 Pilot 부분과 동일한 크기의 격자를 사용하였다.

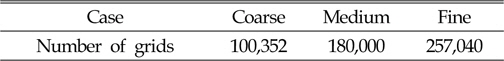

[Table 4] Number of grids used for simulations

Number of grids used for simulations

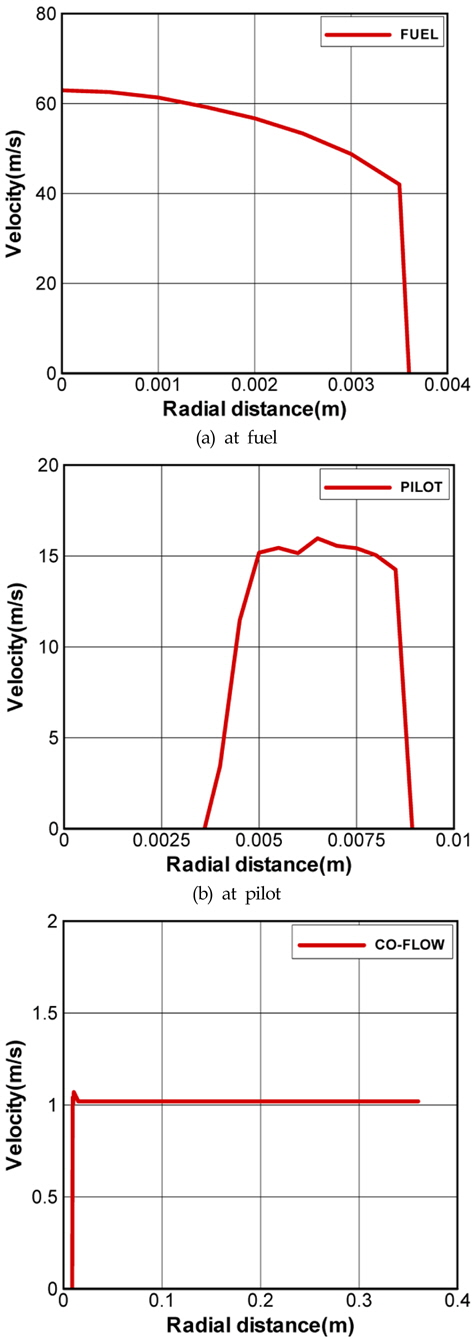

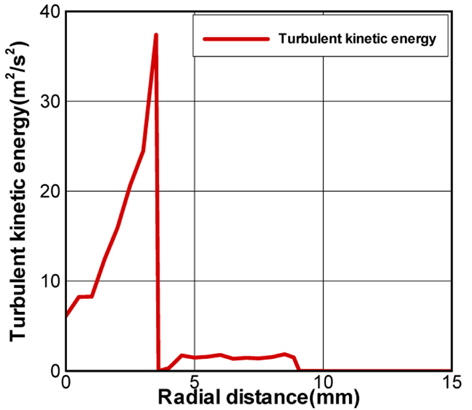

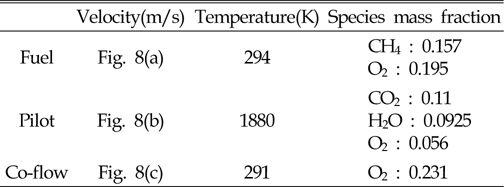

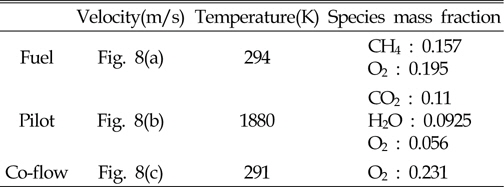

Fig. 6에는 시뮬레이션에 사용된 경계조건을 개략적으로 나타낸다. 먼저, 버너가 위치하는 밑면은 입구(Inlet) 조건을, 원호방향의 측면에는 전체 모형의 15°를 계산영역으로 고려하였기 때문에 대칭(Symmetry) 조건을, 반경방향의 측면에서는 유체의 유출입이 상대압력차이로 발생하는 개방(Openning) 조건을, 윗면에는 출구(Outlet) 조건을, 그리고 Wall 부분은 No-slip 경계조건과 단열 조건을 각각 설정하였다. 이 때 각각의 부분에서 속도는 Gobby(2004)를 참고하여 Fig. 7과 같은 속도 형상(Profile)을 부여하였으며, 각 부분의 온도조건으로 Fuel 부분은 294K, 반응이 일어나는 Pilot 부분은 1880K, 그리고 Co-flow 부분은 291K로 설정하였다. 또한, 각각의 부분에 존재하는 분자는 Fuel부분에 메탄과 산소, Pilot 부분은 이산화탄소, 물 및 산소, 그리고 Co-flow부분은 산소만 존재한다. 경계면을 제외하고 계산이 수행되는 영역의 초기 온도는 모두 291K, 대기 중 산소는 23.1%로 설정하였으며, Fuel, Pilot, Cc-flow 부분의 초기 속도는 Fig. 8과 동일한 속도 분포를 설정하였다. 경계 조건의 설정에 대해서는 Table 5에 정리하였다. 한편, 난류운동에너지(

[Table 5] Inlet boundary condition at Fuel, Pilot and Co-flow

Inlet boundary condition at Fuel, Pilot and Co-flow

ANSYS-CFX에서 제공하는 연소모델은 “Eddy dissipation”, “Finite rate chemistry”, 그리고 두 가지 모델을 혼합한 “Eddy dissipation and finite rate chemistry” 중 본 연구에서는 난류 영역에서 많이 사용되어지는 혼합모델인 “Eddy dissipation and finite rate chemistry”를 이용하였으며 Eddy dissipation model 계수인

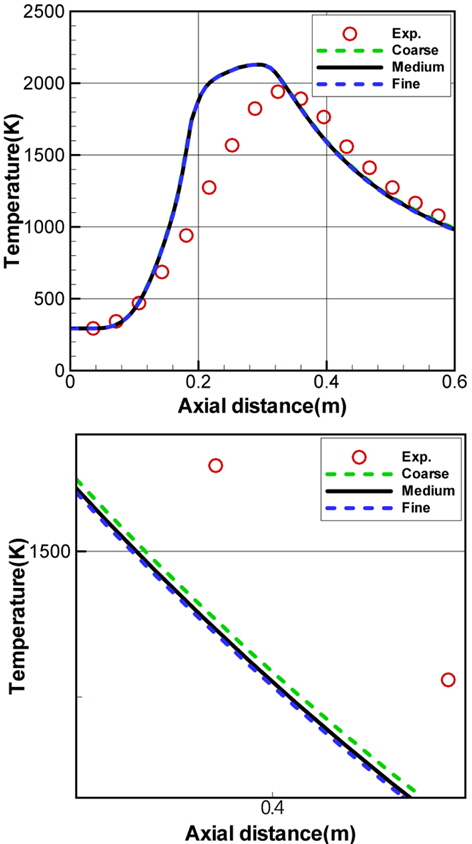

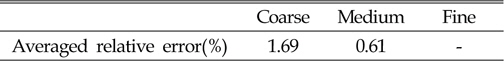

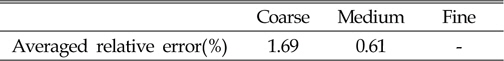

Table 4에 보인 세 종류의 격자에 대한 수렴성 평가를 수행한 결과는 Fig. 9와 같다. 이 때, 각각의 격자에 대한 버너의 위치에서부터 연직 중심선 상의 온도 분포를 나타낸다. 점선은 격자가 약 10만개인 Coarse의 경우, 실선은 약 18만개인 Medium을 나타내며 일점쇄선은 약 25만개의 Fine의 결과를 나타낸다. 오른쪽의 확대한 그래프에서 알 수 있듯이 격자수가 조밀할수록 점차 온도값이 수렴해 가고 있는 것을 볼 수 있으며, Fine의 결과 값을 기준으로 나머지 두 경우의 상대오차를 구하여 그 결과를 Table 6에 정리하였다. Fig. 9의 오른쪽에는 축방향

[Table 6] Averaged relative errors obtained from grid convergence tests

Averaged relative errors obtained from grid convergence tests

앞서 2.2절에서 설명하였던 One-step 모델과 Two-step 모델에 대한 시뮬레이션 수행 결과는 Fig. 10과 같다. 버너의 위치로 부터 연직 중심선 상의 온도분포를 Fig. 10(a)에, 그리고 속도분포를 Fig. 10(b)에 나타낸다. 온도 분포에서는 두 모델간의 차이가 거의 보이지 않지만 속도분포에서는 약 0.1m~0.2m 구간에서 다소 차이를 보이고 있다. 하지만 전반적으로 큰 차이는 보이지 않는다. 따라서 본 연구에서는 이후의 다양한 반응 형태(예를 들어, 메탄가스를 추출하는 경우의 유출 발생 경우, 충전물로 주입하는 N2와 메탄가스가 산소와 반응하여 일산화탄소, 이산화탄소, NO2가 생성되는 등)를 고려해 Two-step 모델을 사용하여 이후의 시뮬레이션을 수행하였다.

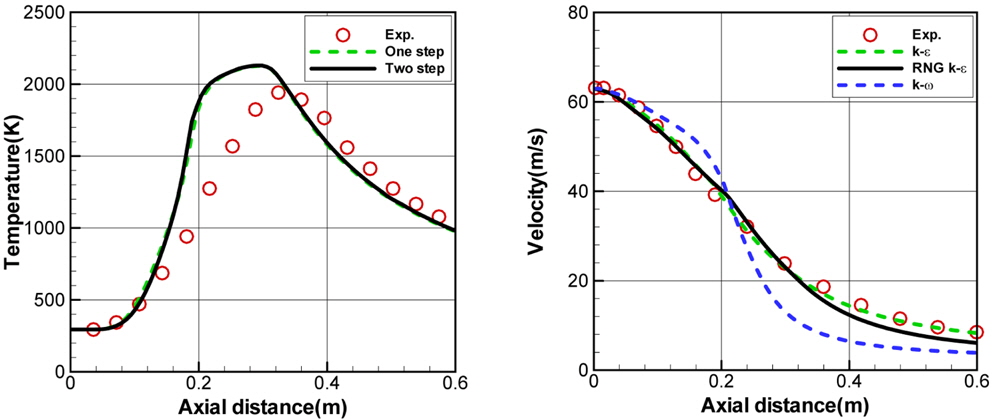

난류모델의 정합성을 평가하기 위해

4.4 난류소산율(Turbulent dissipation rate ε)의 입구 분포에 관한 평가

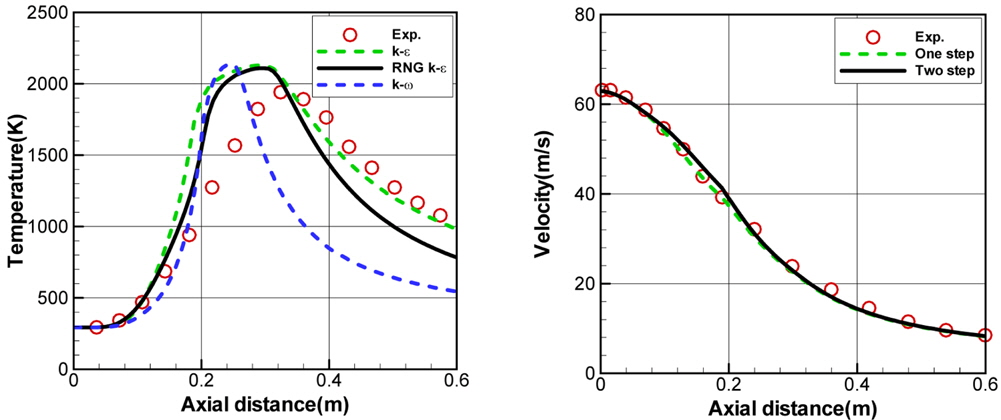

Merci et al.(2000)은 Feul의 입구 경계에서 난류소산율의 입구 분포를 식 (7)로부터 적용하였으며, 식 (7)의 계수

이 때

Merci et al.(2000)에서는

Fig. 12(b)의 속도 그래프에서는

본 연구에서는 온도와 속도의 시뮬레이션 결과와 실험값의 비교를 통해 상대적으로 실험값에 근접한

4.5 난류소산계수(Turbulence dissipation coefficient) 평가

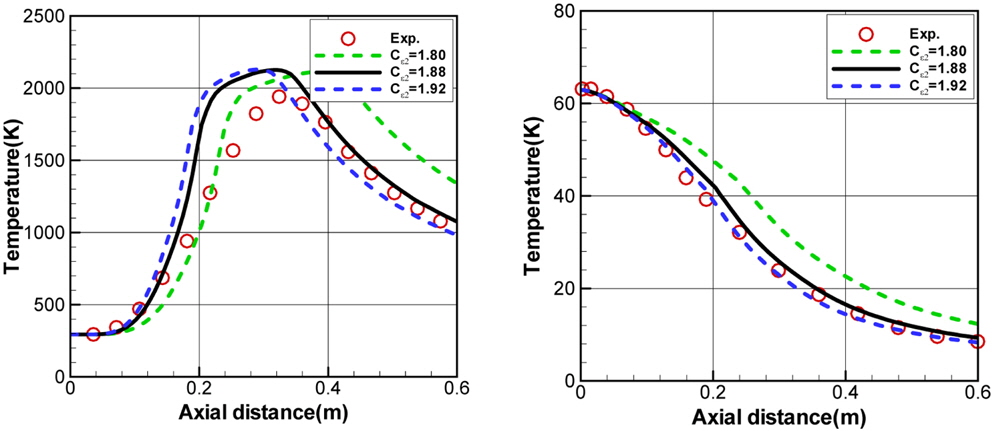

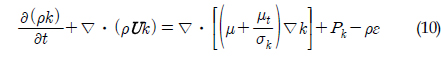

난류모델 테스트에서 실험과 가장 유사한 경향을 보였던

여기서

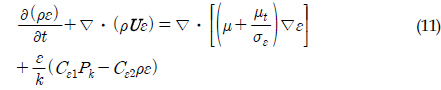

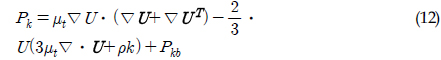

식 (9)의 난류운동에너지

여기서,

단,

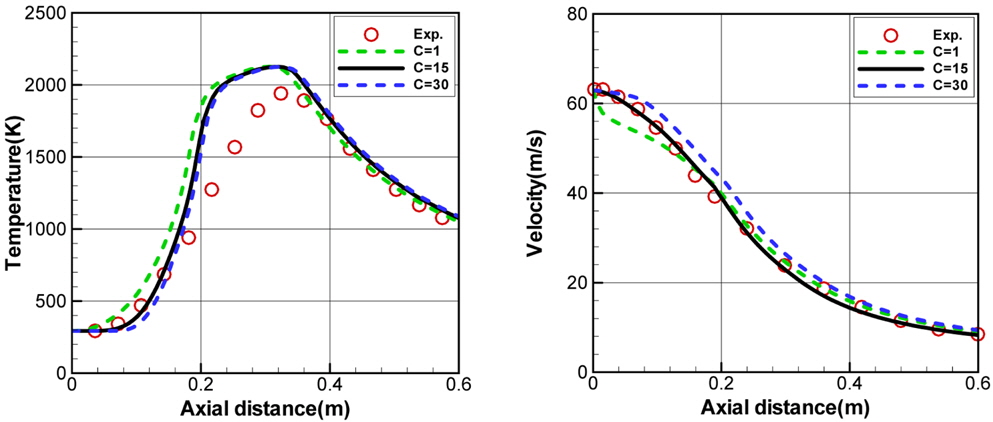

본 연구에서는 연소의 난류 시뮬레이션에 최종적으로

Fig. 13(a)는 연직방향의 중심선 상에서

본 연구에서는 온도와 속도의 실험값과의 비교를 통해 상대적으로

전술한 바와 같이, 시뮬레이션 결과는 사용된 난류모델이나 이와 관련된 실험계수들에 의해 아주 민감하게 반응한다는 사실을 알 수 있었다. 특히, 난류모델과 관련된 계수들은 주로 단상류에 관한 난류의 평판 실험에 근거한 값들이며, 화학적 반응을 포함하는 연소 현상을 제대로 표현하기 위해서는 향후 이에 대한 보완이 필요할 것으로 보인다.

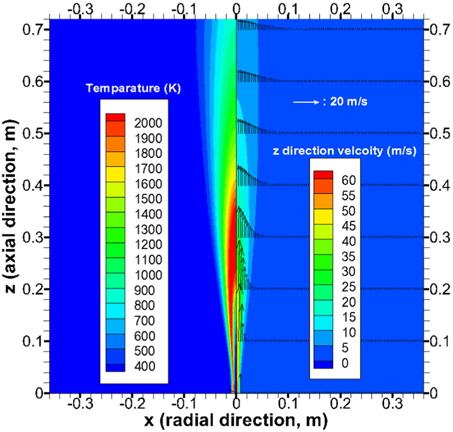

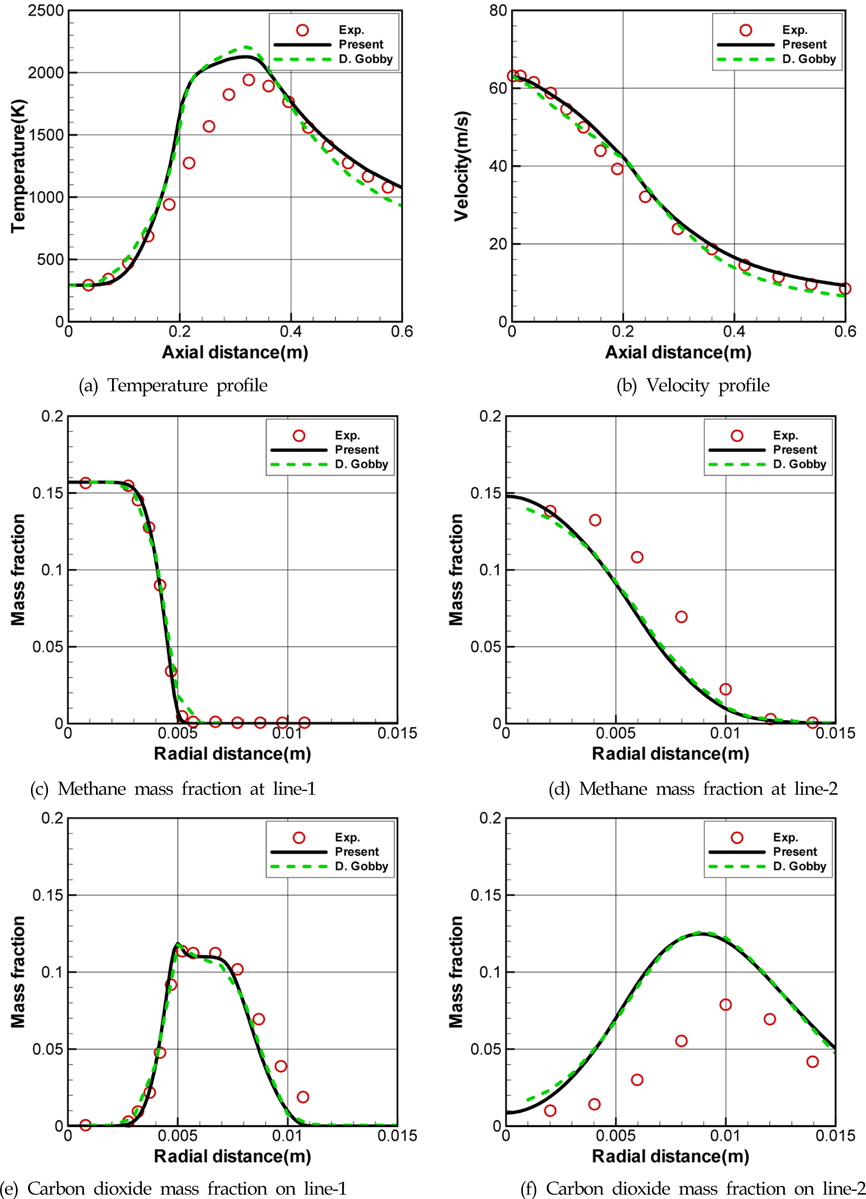

여기서는 앞서 수행한 격자 수렴성, 반응모델, 난류모델 및 이와 관련된 계수 평가를 통해 얻어진 최적의 조건들 을 이용하여 시뮬레이션을 수행하였고, 이 때의 온도장과 연직방향 속도분포를 Fig. 14에 나타내었다. 또한, 선행연구자인 Gobby(2004)의 시뮬레이션 및 Sandia national laboratories(Barlow and Frank, 2007)에서 수행한 실험 결과와 비교한 결과를 Fig. 15에 나타낸다.

Fig. 15(a)는 연직방향의 중심선 상에서 온도 분포이며, 약 0.2~0.4m의 영역에서 시뮬레이션 결과가 실험치보다 큰 값을 보이고 있으나, Gobby(2004)의 시뮬레이션 결과와는 유사한 경향을 나타낸다. 하지만, 0.4m 이상의 영역에서는 본 시뮬레이션의 결과가 Gobby(2004)의 시뮬레이션 결과에 비해 다소 실험치에 근접한 결과를 보인다. Fig. 15(b)의 속도 분포에서는 전반적으로 시뮬레이션과 실험 결과가 일치하지만, 전체적으로 S자의 분포를 보이는 Gobby(2004)의 결과와는 달리 본 시뮬레이션 결과는 전반적으로 실험치에 보다 근접하다는 것을 알 수 있다. 다음으로, Fig. 15(c)~(f)는 Table 3에 정리한 바와 같이 연소가 진행되는 연직방향(Z-방향)의 두 위치(Line-1과 Line-2)에서 반경방향으로의 메탄과 이산화탄소의 질량분율을 나타낸다. 여기서, Line-1은 상대적으로 연료가 연소되는 버너의 입구로부터 14.4mm, 그리고 Line-2는 108.0mm 떨어진 위치이다. 결과적으로 경게조건이 적용되는 입구와 상대적으로 가까운 Line-1에서는 실험과 거의 동일한 질량분율을 유지하고 있지만, 연소가 진행되면서 Line-2에서는 반경방향으로 메탄의 질량분율은 실험보다 부족하게, 그리고 이산화탄소는 과잉으로 분포하는 경향을 보이고 있다. 이는 화학적 반응에 있어서 온도분포가 상당히 중요한데, Fig. 15(a)에서 알 수 있듯이 약 Z=0.1m 부근부터 실험과 불일치를 보이고 있으며, 또한 연소에 관한 난류모델 중 공간적인 분포와 밀접한 난류소산모델에 관한 부분이 미흡한 것으로 해석할 수 있다.

해양플랜트의 화재 및 폭발 사고의 피해 예측을 위한 기초연구로서 3차원 버너의를 이용한 연소 시뮬레이션에 대한 연구를 수행하였다. 시뮬레이션의 정도 향상을 위해 격자계, 화학반응식, 난류모델, 그리고 난류소산계수에 대해 다양한 테스트를 수행하였으며 이를 통해 최적의 계수를 추정하였다. 또한 추정된 최적의 계수들을 이용해 Gobby(2004)의 시뮬레이션 및 Sandia national laboratories(Barlow and Frank, 2007)에서 수행한 실험과 동일한 조건으로 수치 시뮬레이션을 수행하였으며, 그 결과를 상호 비교하였다. 결과적으로, 선행연구의 시뮬레이션과는 전반적으로 유사한 경향을 보이지만 버너로부터 중심축 상의 연직방향의 온도 분포나 버너로부터 점차 멀어짐에 따라 연소에 반응한 물질의 공간적인 확산 메커니즘은 실험과 부분적인 차이를 보였다. 이와 같은 문제점을 보완하기 위해 추후 연소의 난류모델 및 화학반응식 등에 대한 연구가 추가적으로 개선되어져야 할 것으로 사료된다.