현재 고효율 백색 발광다이오드(light emitting diode, LED) 구현을 위한 고점도 형광체 토출에 대한 많은 연구가 진행 중이다. 백색 발광다이오드에서 제품성능에 영향을 미칠 수 있어 고점도 형광체의 정량토출은 중요하다. 그러나 기존 연구에서 고점도 형광체 정량토출의 어려움이 있었다. 고점도 형광체의 정량토출을 위해서 본 연구에서는 다양한 점도에서 미세토출이 가능한 정전기력 프린팅 기술을 적용하였다. 전압 변화에 따른 요구 적출형(drop on demand, DOD) 토출 실험을 진행하여 토출시 노즐의 메니스커스 각도와 토출 도트 직경 사이의 상관관계를 도출하였다. 토출 전압이 증가함에 따라, 토출 메니스커스 각도는 증가하고 토출 도트 직경은 감소하였다.

Currently various studies are underway for dispensing high-viscosity phosphor. These studies have reported limitations and challenges in the dispensing process. The discharged amount of phosphor was approximately the same each time which is important for the implementation of high-efficiency white LED technology. This paper present high-viscosity phosphor dispensing process for white LED implementation by using electrostatic printing technology. The voltage controlled DOD (Drop-On-Demand) discharge experiment was studied to determine angle of drop meniscus at nozzle and dot diameter. With increase in Discharge voltage, the discharge angle of meniscus increased while dot diameter decreased. Therefore it can be concluded that we can control the discharge rate by controling the discharge angle of meniscus.

발광다이오드(light emitting diode, LED) 조명은 기존조명을 대체할 녹색기술 중의 하나로 각광 받고 있으며 기존 조명기술에 비해 많은 장점을 가지고 있다. 발열하는 필라멘트가 없는 반도체로 에너지 소모가 적으며, 기존조명보다 10배 이상의 수명을 가지고 환경규제물질인 수은과 방전용 가스를 방출하지 않아 친환경 기술이다. 특히 백색 LED는 풍부한 색 재현성과 연색성(color rendering)이 높은 명암비를 얻을 수 있어 차세대 조명기술로 주목을 받고 있다.

백색 LED 제작 공정은 단위공정, 인라인(in-line) 공정, 몰드공정으로 크게 나눌 수 있다. 이 중 몰드 공정은 청색 LED 칩 위에 분말형태의 황색형광체를 함유한 수지를 도포하는 공정으로 백색 LED 제작 공정 중 제품 품질에 핵심이 되는 공정DL다. 특히 형광체를 함유한 수지와 수지 내 형광체가 균일하게 도포되지 않으면 LED 칩으로부터 방출되는 백색 광원의 균일한 색감이 표출되지 않을 뿐만 아니라, 색분포의 불균일에 의한 어지럼증을 유발할 수 있어 조명원 광원으로 사용하기 불가능하며, 제품 불량의 가장 큰 원인으로 작용한다.[1-3]

형광체를 함유한 수지의 도포공정에서 사용되는 수지는 LED의 고효율화로 내열성, 황변성이 우수해야 하기 때문에 일반 적으로 2,000 cp 이상의 고점도의 재료를 사용한다. 고점도 수지에 형광체를 혼합 후 반사 홈에 충전하게 되면 토출 위치와 토출량의 정밀도의 차이에 따라 LED 칩 패키지 표면형상에 결함이 발생할 수 있다[2]. 특히 형광체의 정밀, 정량 토출이 제대로 이루어지지 않으면 별도의 리페어 공정단계를 필요로 하게 되어 LED 생산 비용이 증가하는 문제를 초래한다.

백색 LED제작 시 현재 산업체에서 요구되는 토출량은 적용 분야에 따라 다양하지만, 요구되는 토출 정밀도는 ±3% 이내 이다. 백색 LED 제작단계에서 형광체를 함유한 수지의 토출 불균일성으로 생기는 문제점을 해결하기 위하여 백색LED 제 조업체에서는 소재, 공정, 장비기술 등에 대한 다양한 연구가 진행되고 있다. 이중 스프레이 펌프 방식은 마스크를 이용하 여 칩 상면에 형광체 혼합 수지를 분사하여 구현하는 방법으로 산업체에서 가장 일반적으로 사용하는 공정 방식이다. 하 지만 색온도 범위와 산포를 줄일 수 있을 정도의 정량 토출이 어려우며, 후막 형성으로 인한 발광효율 저하문제가 발생하 여 추가 공정이 필요하고 제품의 성능저하가 나타날 수 있다. 이러한 토출 정밀도에 의한 성능저하 문제를 개선하기 위하여 산업 잉크젯 프린팅 기술에 적용하는 피에조 펌프(piezo pump) 를 이용하여 형광체 혼합 수지를 미세 토출하는 공정 방안을 개발하였으나 고점도 재료 사용이 어려운 단점이 있으며, 스크류 펌프 디스펜서 방식[3]은 고점도 수지 토출의 장점을 가지고 있으나 스크류와 외벽의 마모로 인한 정밀 정량 토출의 어려움을 가지고 있다. 이와 같이 고점도 재료의 정밀 토출 기술을 개발하기 위하여 많은 연구가 진행 중에 있으나, 아직은 산업체에서 요구하는 정밀도가 나오지 못하는 실정이다.

본 연구에서는 고효율 백색 LED 구현을 위한 고점도 형광체 정밀 정량토출을 위하여 정전기력 프린팅 기술(electrohydrodynamics printing)을 적용하였다. 정전기력 프린팅 기술은 정 전기력을 가해 유체를 기판으로 잡아당기기 때문에 저점도 재료뿐만 아니라 고점도 재료에서도 미세 액적 토출이 가능한 장점을 가지고 있어 피에조펌프, 스크류 펌프 디스펜서 방식 등이 갖는 고점도 토출의 어려움과 토출 정밀도의 한계를 극 복할 수 있다. 또한, 정전기력 프린팅 헤드에 가해지는 토출 전압을 변화시켜 노즐에 형성되는 메니스커스(meniscus) 각도 변화와 토출 액적 직경 사이의 상관관계에 대한 연구를 진행 하여 토출전압에 따른 토출량을 예측할 수 있었다.

정전기력 프린팅 공정은 전기장과 유체 내의 유도된 전하와의 상호 작용을 통해 전기력 방향으로 유체를 이동시켜 노즐 오리피스(nozzle orifice)를 통해 미세한 액적으로 분무 또는 토출시킬 수 있는 기술이다. 유체가 전기적인 힘을 받게 되면 정전 효과에 의해 유체 표면에 전하가 모이고 극성을 띄게 된다. 전하를 공급함에 따라 유체의 표면은 전하의 포화상태가 되고, 계속해서 전하를 공급하면 유체의 표면에서 유체가 분리된다[4,5]. 분리되는 유체의 크기는 전하의 공급 정도에 따라 달라지며 전하의 공급 정도는 전압의 크기로 결정된다.

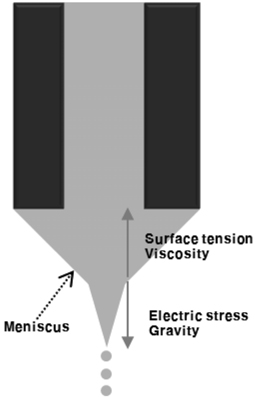

Figure 1은 정전기력 프린팅 공정의 액적 토출원리를 나타낸다. 잉크공급장치를 통하여 일정한 유량의 잉크가 노즐에 공급된 후, 잉크에 고전압을 인가하면 노즐의 끝단에 메니스커스가 형성된다. 노즐 끝단에서의 미세액적은 노즐에 형성 되는 중력과 정전기력의 합이 잉크의 표면장력과 점성보다 클 때 노즐에 형성되는 메니스커스에서 기판(substrate)으로 떨 어진다 [7]. 정전기력 프린팅의 특징은 노즐 직경보다 작은 크기의 액적이 토출 가능하고, 직접 잉크에 전기장을 인가하므로 멀티 프린팅 헤드를 위한 집적화가 가능하다[8].

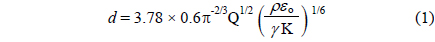

정전기력 프린팅 공정에서 토출량은 토출 액적의 크기에 따라 달라지므로 토출량을 일정하게 유지하기 위해서는 토출 액 적의 크기를 적절한 수준으로 제어하는 것이 중요하다. 토출 액적크기 제어에 대하여 기존 여러 연구가 진행되었으며, 몇 몇 선행연구에서 나타난 실험적 결과를 종합하여 수립된 대표적인 연구방법인 Ganan-Calvo의 근사해석(scaling law)은 식(1)과 같다[9].

여기서

또한, 이를 100 cP 이상의 고점도 용액에 사용할 경우 근사화하면 식 (2)와 같다[10].

여기서 토출 액적의 직경

인가에너지와 공급유량을 알면 토출 액적의 크기 제어가 가능하고, 액적의 크기에 따른 최적 공정변수를 예측하여 실험 변수를 줄여서 실험을 진행할 수 있어 실험 시간을 단축시킬 수 있는 장점을 가진다.

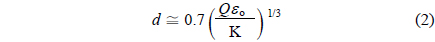

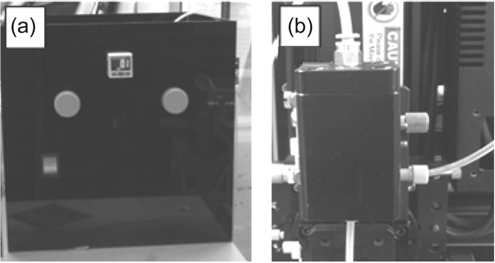

정전기력 프린팅 시스템은 정전기력을 이용하여 다양한 기능성 재료를 정전기력 기반의 헤드를 통해 기판 위로 패터닝 하기 위한 공정 시스템으로 Figure 2와 같이 정전기력 헤드, 고전압 발생 장치(high voltage amplifier), 시린지펌프(syringe pump), 정밀 이송장치(precision motorized stage), 함수 발생기(function synthesizer) 등으로 구성된다. 미세액적을 일정하게 토출하기 위해서 이를 제어하는 통합 공정제어 시스템을 구성하였고, 공정 모니터링을 위해서 초고속 카메라(high speed camera)와 광원(light source)으로 구성된 측정장비를 사용 하였다.

고점도 형광체 물질의 정량토출 공정을 위해 실험재료로써 형광체와 수지를 사용하고, 실험재료를 안정적으로 토출하기에 적합한 노즐과 헤드를 선정하였다. 액적의 메니스커스와 토출량을 제어하기 위해서 공정변수 중 하나인 전압변화에 따른 실험을 진행하였다.

현재 산업체에서 주로 사용하는 형광체의 크기는 10~15μm이며 장방형의 형태로 원형 형태보다 막힘이 발생하기 쉽다. 일반적으로 정전기력 프린팅 헤드를 선정할 때는 안정적인 토출을 위해 내부 직경은 사용잉크 입자사이즈의 50배 이상으로 하며, 헤드의 재질 등을 고려하여 선정하는 것이 안정적이다. 헤드는 공정 및 클리닝이 용이한 외경 720 μm, 내경 410 μm를 가지는 금속 노즐 헤드로 선정하였다.

헤드에 잉크를 공급하는 방식은 시린지 펌프(syringe pump)를 사용하는 것이 일반적이다. 하지만 반복 패터닝 공정 시, 시린지 펌프만으로는 잉크공급의 정밀 제어가 힘들어서 반복적으로 균일한 메니스커스 형성이 어려운 문제점이 있다[7]. 본 연구에서는 이러한 시린지 펌프의 문제점을 개선하기 위해 Figure 2와 같이 시린지 펌프와 헤드 사이에 공압 잉크공급장치를 추가하여 실리콘 수지를 공급하고 메니스커스 형성 조건을 보다 정밀하게 조정하였다.

Figure 3은 자체 개발한 공압 잉크공급장치로 시린지 펌프로부터 잉크를 공급받는 라인, 공기압을 제어할 수 있는 라인과 헤드로 잉크를 공급하는 라인으로 구성되어 있으며, 메니스커스 형성단계를 지속적으로 유지할 수 있도록 한다. 공압 잉크공급장치의 압력 조정 범위는 -100 kPa~1 MPa이고, 분해능은 0.1 kPa이다.

헤드에 잉크가 공급된 후, 모세관 내부에 잉크가 채워지면 모세관 끝에서 메니스커스를 확인하고 헤드에 전압을 인가한다. 전원부는 10 kV까지 전압을 생성하는 고전압 발생장치와 주파수, 펄스파의 사용율(duty cycle)과 진폭을 조절하여 출력할 수 있는 함수발생기 그리고 입력전압과 출력전압의 비교 모니터링을 위한 오실로스코프(oscilloscope)로 구성하였다. 이송부는 기판 위에 패턴형성을 위한 정밀도 ± 10 μm급 2축 스테이지로 구성하였다. 측정부는 헤드 끝단에서 생성되는 메니스커스 모양을 확인 할 수 있는 고속카메라와 광원으로 구성하였다. 위의 구성된 시스템들을 제어하기 위한 Lab view기반의 통합 제어 소프트웨어를 개발하여 정전기력 프린팅 시스템을 구성하였다.

정전기력 프린팅은 내부 유체의 분사 방법에 따라 연속분사(continuous-jet)방식과 DOD (drop-on-demand)방식으로 나눌 수 있다. 연속분사방식은 전압이 인가되고 중지할 때까지 잉크를 연속적으로 토출하고, DOD방식은 임의 파형의 주파수와 동일하게 필요시에만 잉크를 토출시키는 방식이다. 본 연구에서는 고점도 수지를 정량 토출하기 위해서 필요시에만 토출을 하는 DOD방식을 적용하였다. 정전기력 DOD방식의 공정단계는 메니스커스 형성단계와 액적 토출단계로 구분된다. 메니스커스 형성 단계는 프린팅 헤드 내부로 공급된 전도성 잉크가 직류 바이어스 전압에 의하여 노즐에 메니스커스가 형성되는 과정이다. 액적 토출 단계는 노즐에 메니스커스가 형성된 후 고전압 펄스 전압을 인가하여 메니스커스 끝단에서 잉크의 미세 액적을 분리시켜 기판 위에 패터닝하는 과정이다.

정전기력 프린팅 공정에서 메니스커스 각도는 헤드에 인가 되는 전압에 따라 변화하고[8,11], 메니스커스의 각도를 지속적이며 안정적으로 유지할 필요가 있다. 안정적이고 연속적인 DOD 공정은 공정의 재현성을 향상시킬 수 있고 공정 시간을 감소시킬 수 있으며 정밀하고 균일한 액적 토출을 가능하게 한다.

정량 토출 피지빌리티(feasibility) 공정을 위해 주파수, 파형, 유량, 헤드에 공급되는 공기압, 헤드와 기판 사이의 거리를 고정하고 기판으로는 표면처리를 하지 않은 유리기판을 사용하여 전압 변화에 따른 메니스커스의 각도와 토출 도트 직경을 측정하였다. 본 실험은 고점도 형광체 수지에 대한 기존의 토출 기술에서 정량토출의 정밀도가 떨어지는 문제점을 정전기력 프린팅 기술로 유리기판위에 미세 및 정량 토출의 가능성을 확인하는데 목적이 있다.

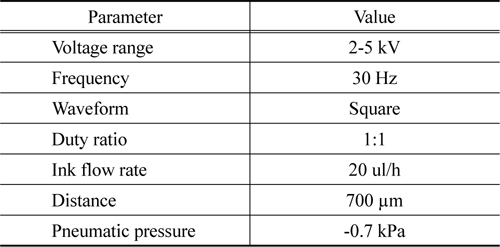

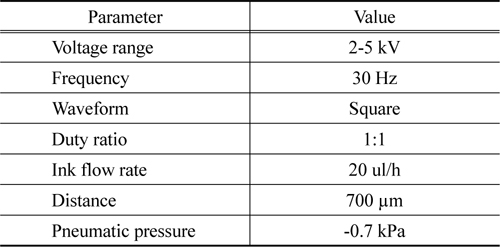

Table 1은 실험에 필요한 공정 변수를 나타내고 있으며 사용한 용매는 일반적으로 백색LED 형광체 수지로 사용되는 다우코닝(dow corning)사의 점도가 2,500 cP인 OE-6630을 선정 하였다.

[Table 1.] Experiment parameters

Experiment parameters

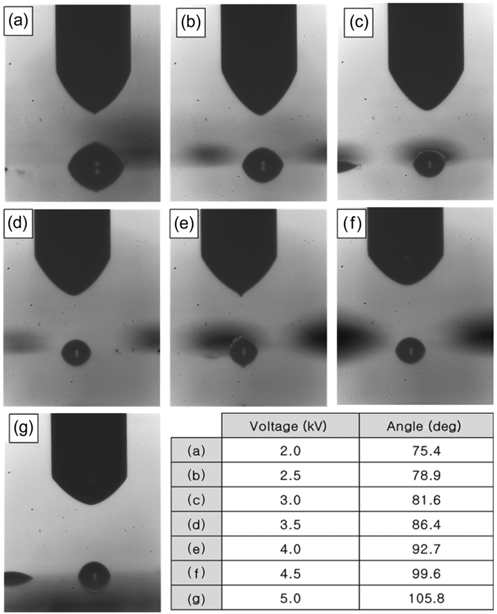

인가되는 에너지에 따른 토출 도트 직경과의 상관관계를 확인하기 위해서 전압을 제외하고 유량, 헤드와 기판 사이의 거리 등의 공정조건을 고정시킨 후 유리기판에 전압 변화에 따른 DOD 토출 실험을 진행하였다. 고점도 수지 정량토출 실험의 전압의 범위는 2~5 kV까지 0.5 kV씩 증가시켜 전압 변화에 따른 DOD 토출 시 메니스커스 형상을 고속카메라로 모니터링 하였다. Figure 4는 전압 변화에 따른 토출 시 메니스커스 형상 및 각도 측정 결과를 나타내는 것으로 전압이 증가함에 따라 메니스커스 각도가 커짐을 확인 할 수 있다.

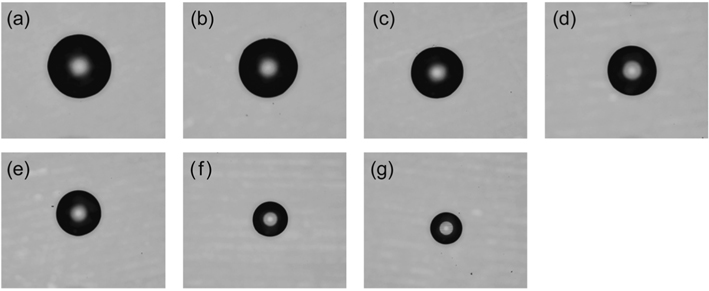

Figure 5는 전압에 따른 DOD 도트 패터닝을 150 ℃로 2시간 소결(sintering)한 후 5배율의 마이크로스코프(microscope)로 측정한 결과이다. 각 전압별 10회씩 DOD 도트 패터닝을 실시한 후 10개의 평균 토출 도트 직경을 산출하였다. 토출 도트 직경은 전압이 증가함에 따라 토출 도트 직경이 685~371 μm로 선형적으로 작아짐을 알 수 있어 원하는 토출량을 얻기 위한 전압 조건을 알 수 있다. 그러나 Figure 5의 표와 같이 소결 후 도트의 측정 결과가 토출 시 고속카메라를 이용한 측정 결과와 마이크로스코프를 이용한 측정 결과의 차이가 있다는 것을 알 수 있다. 이는 고점도 재료의 특성상 표면장력으로 인하여 토출이 된 후 시간이 지나면서 퍼짐이 발생하여 토출 시 측정하는 고속카메라의 직경보다 토출 도트 직경이 증가하였다. 본 연구에서는 다우코닝 사에서 주어진 OE-6630의 소결조건에 따라 150 ℃로 2시간 소결하였고, 측정한 토출 도트 직경은 소결 후 도트 직경을 기준으로 하였다.

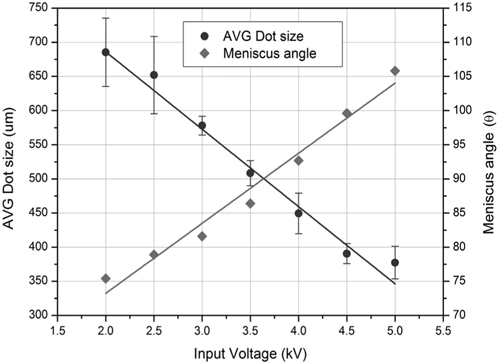

Figure 6은 전압에 따른 토출 도트 직경의 변화와 메니스커스 각도의 변화를 분석한 그래프이다. 우선 전압별 토출 메니스커스 각도 값을 마름모로 표시하고 각도 값을 일반적으로 사용되는 선형회귀분석(linear regression)으로 라인피팅(line fitting)을 하였다. 여기서 각 전압별 평균 토출 도트 직경은 점으로 나타내었고, 각 전압별 토출 도트의 편차는 바 형태로 나타내었다. 전압별 편차는 50 (2.0 kV), 56 (2.5 kV), 13 (3.0 kV), 18 (3.5 kV), 29 (4.0 kV), 14 (4.5 kV), 23 (5.0 kV)으로 10 정도의 편차는 산업체에 적용할 수 있는 수준이다.

본 연구에서는 인가되는 에너지에 따른 토출 도트 직경 사이의 상관관계를 분석을 통해 토출 전압 조건인 3.0 kV~5.0 kV에서 580 μm~370 μm의 안정적인 도트 직경을 가지는 토출이 가능함을 보였다. 또한, 전압이 증가함에 따라 토출 메니스커스 각도는 선형적으로 증가하고 토출 도트 직경은 선형적으로 감소하여 인가되는 에너지를 통한 토출량 제어가 가능함을 나타낸다. 본 연구를 통해 인가되는 에너지에 따른 토출 도트 직경을 제어할 수 있어 요구하는 토출량에 따른 백색 LED 제작이 가능하고 정량 토출 구현을 통해 색좌표 불균형의 문제를 해결할 수 있어 효율이 증가한다.

하지만, 토출전압이 2.0 kV와 2.5 kV일 때 편차가 크게 나타나고 있는데 이는 안정적인 메니스커스 형성을 위한 회복 시간이 필요하기 때문이다. 메니스커스를 안정적인 상태로 빠르게 회복시키기 위해서는 토출 전압에 따른 공급유량이 변화해야 한다. 토출 전압이 작을 때는 메니스커스 각도는 작아지고 토출 도트 직경은 커져 토출량이 많아져 메니스커스가 불안정해지기 쉽다.

본 연구를 통해 얻은 실험결과를 이용하면 실험조건과 유사한 조건 하에서 토출 전압에 따른 토출 도트 직경을 예측할 수 있다.

본 연구에서는 스프레이 펌프, 스크류 펌프 등 기존의 토출 방식이 가지는 정밀 정량토출 구현의 어려움을 해결하고자 정전기력 프린팅 시스템을 이용하여 고점도 백색LED 형광체의 정밀 정량토출을 구현하는 연구를 실행하였다.

고점도 형광체 물질의 정량토출 공정 연구를 위해 수지로써 다우코닝 사의 OE-6630을 사용하고, 전압 변화에 따른 DOD토출실험을 진행하여 헤드에 인가되는 에너지와 토출 도트 직경 사이의 상관관계를 도출하였다. 실험결과 토출 전압은 메니스커스 각도를 제어할 수 있었고, 370 μm~580 μm의 안정적인 토출 도트 직경을 가지는 고점도 형광체 토출을 구현하였다. 전압이 증가함에 따라 토출 메니스커스 각도는 선형적으로 증가하고 토출 도트 직경은 선형적으로 감소하여 인가되는 에너지를 통한 토출량 제어를 구현하였다. 그러나, 토출 전압이 작을 때 토출 도트 직경의 편차가 커지는 현상이 있으므로 추후 연구를 통한 개선이 필요하다.

본 연구를 바탕으로 고점도 형광체 정량 토출의 정밀도가 향상되면 LED 생산 비용이 절감되고, 기존 공정보다 고효율 백색 LED의 해상도 및 발광효율을 향상시켜 백색 LED의 성능 향상에 도움이 될 것으로 예상된다.