The usage of textile-based sensors has increased due to their many advantages (compared to IT sensors) when applied to body assessment and comfort. Textile-based sensors have different detecting factors such as pressure, voltage, current and capacitance to investigate the characteristics. In this study, textile-based sensor fabrics with sheath-core type conductive yarns were produced and the relationship between capacitance changes and applied load was investigated. The physical and electric properties of textile-based sensor fabrics were also investigated under various laminating conditions. A textile based pressure sensor that uses a sheath-core conductive yarn to ensure the stability of the pressure sensor in the textile-based sensor (the physical structure of the reaction characteristic of the capacitance) is important for the stability of the initial value of the initial capacitance value outside the characteristic of the textile structural environment. In addition, a textile based sensor is displaced relative to the initial value of the capacitance change according to pressure changes in the capacitance value of the sensor due to the fineness of the high risk of noise generation. Changing the physical structure of the fabric through the sensor characteristic of the pressure sensor via the noise generating element of laminating (temperature, humidity, and static electricity) to cut off the voltage output element to improve the data reliability could be secured.

현재 국내 섬유패션산업 발전 동향을 살펴보면 2000년에 섬유패션산업을 국가 핵심 기간산업으로 정함으로써 2015년까지 섬유수출 169억 불을 달성하여 세계 4위의 수출 강국으로 부상하고 2020년에는 패션문화 강국으로 발돋움한다는 목표를 가지고 있다. 이러한 목표를 달성하기 위해서 국내 산, 학, 연 관련 연구진들은 무엇보다 차별화된 제품 개발을 위한 R&D 투자를 기반으로 국제적인 기술개발 동향에 맞춘 연구개발에 힘쓰고 있다.

섬유는 가장 일반적인 휴먼 인터페이스이며, 하루 종일 옷, 침대, 벽지, 실내 장식재 등과 같이 매일 인체와 접촉하는 표면의 70% 이상이 섬유 또는 섬유소재를 이용한 기타 제품군으로 이루어져 있다. 섬유제품은 유연하고, 인체 친화적 소비자지향의 특징을 가지며 신축성이 있고 편안하며 넓은 표면에 적용할 수 있는 장점이 있다. 따라서 이러한 섬유기반의 소재 및 구조체에 향후 도래 할 수 있는 능동형 전자 섬유 소재 및 소자/시스템 기술을 접목 시킬 수 있다면 보다 효율적이며, 친환경/친인간적인 전자섬유(Smart-Textile)를 선보일 수 있을 뿐 아니라 현재 IT 분야에서 가장 문제점으로 지적되어온 유연성향상에 획기적인 기술적 전환점을 가져 올 수 있어 IT 및 전자섬유 분야에서의 기술적 혁신이 기대된다(Cho & Lee, 2008; Choi & Lee, 2006).

섬유·IT 융합 기술은 기존 섬유산업의 인프라와 국가적 상위 경쟁력을 가지고 있는 IT 산업이 결합한 새로운 산업 성장요인으로 분석되고 있으며, 이러한 분석을 통하여 섬유·IT 융합 기술은 새로운 패러다임을 형성하고, 선진 주요국들은 새로운 패러다임 안에서의 시장 선점과 신성장 동력의 원천기술 확보를 위해 국가지원을 기반으로 한 연구개발 또한 급속도로 이루어지고 있다(Son et al., 2008). 또한 국내·외 대규모의 섬유회사들이 광범위하면서도 정교한 응용방식으로 융합 신소재를 개발하고, 한층 심화된 연구 및 개발에 막대한 자본을 투자하고 있는 것에서도 그 중요성을 가늠해 볼 수 있다. 그러나 융합기술은 타산업과의 개별적, 단선적 결합이나 혁신으로는 신 시장 창출과 경쟁력 제고에 한계가 있으나, 타산업과의 강력한 융합화·내재화가 진행될 때 주력산업 동반 성장이 가능하며 향후 전 산업에서의 융합기술의 활용도는 크게 증대될 것이다. 이러한 측면에서 섬유·IT 융합기술은 IT 기기들의 기능을 섬유제품 내부에 융합시켜 착용자의 편의성을 증대시키고 향후 융합의 개념이 보다 확대되어 정보에 대한 상호 교류가 가능한 연구개발이 이루어져야 한다. 또한 시간과 장소에 구애받지 않으며 네트워크에 접속하는 작업을 처리할 수 있게 되는 섬유기반 인터페이스 시스템의 개발을 목표로 연구되어야 한다(McCann & Bryson, 2009; Son et al., 2006; Yoo & Park, 2007).

섬유기반 인터페이스 시스템 개발 기술은 사용자와 IT 기기간의 상호교감을 극대화 시키는 사용자 중심의 인터페이스에서 정보이용의 시공간적 제약을 극복하고 IT기술을 이용한 시스템의 소형화, 의류화, 내장화, 자유 변형화를 통하여 사람, 기기 그리고 미디어 간의 경계를 허무는 하드웨어 플랫폼 기술을 지향하기 때문에 인간 중심의 기술 경향과 유비쿼터스 컴퓨팅 환경을 근간으로 하는 핵심기술로 볼 수 있다. 섬유기반 인터페이스 시스템에 관한 연구는 사용자와 상호작용하는 환경에서 더욱 중요하게 부각되고 있다. 현재 의복, 모자, 신발, 안경, 벨트, 시계, 액세서리, 또는 네트워크에 연결된 다양한 주변 기기로 편재되면서 마우스, 키보드, 모니터와 같은 기존의 섬유 외적인 인터페이스 장치는 더 이상 사용자와 시스템간의 효율적인 인터페이스로 활용되지 못하기 때문이다. 사람의 신체 주위에 편재된 다양한 형태의 시스템이 사람과 직접, 혹은 네트워크를 통해 다른 주변 시스템과 서로 상호작용하게 되는 섬유기반 인터페이스 시스템은 내구성이 강하면서 고성능의 작고 가벼운 시스템을 만드는 것 이상으로 사람과 시스템간의 자연스러운 의사소통 능력을 제공하여야 한다(Lee, 2002; Park & Noh, 2012).

이러한 측면에서 섬유기반 센서와 관련된 연구개발은 크게 센서부와 전송부로 나누어진다. 첫 번째로 섬유기반 센서부는 섬유 스스로가 터치, 압력, 압전 등의 물리적 외력에 대하여 명시적으로 반응하는 것으로서, 접촉을 통한 인체유전율 변화, 물리적 외력을 통한 정전용량의 변화, 통전을 통한 전류 변화 등 전도성 섬유를 통하여 전기적 신호가 추출되는 것이다(Kim, 1996). 두번째로 전송부는 입력부에서 생성된 전기적인 신호를 분석하기 위해 IT 기기로 입력부로부터 생성된 전류변화 값, 정전용량 변화 값, 저항변화 값 등과 같이 전기적 신호를 전송하여 주는 역할을 하는 것으로 입력부에서의 변화 값을 외부 환경(온도/습도)에 간섭 없이 IT기기까지 전송하여 주는 것이다.

본 연구에서는 물리적 외력에 대하여 명시적으로 반응하는 Home-Textile 섬유기반 센서 제품을 개발하기 위해 섬유기반 센서 구조의 전기적 특성을 분석하고 라미네이팅을 통해 센서 초기값 및 압력에 따른 변화값의 안정성을 연구하여 외부 환경(온도, 습도, 정전기 등)으로부터 노이즈가 낮은 센서로서의 역할을 도출하고자 한다.

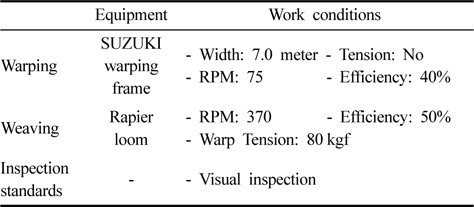

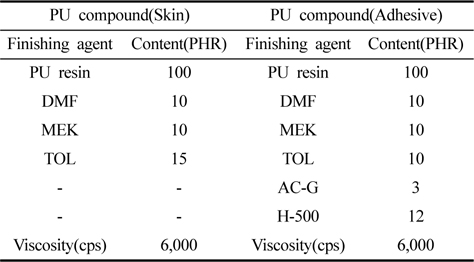

실험에 사용된 전도사는 Cu금속도선(제일모직에서 제공)을 내부에 포함하고 나일론 점착사와 면이 커버링 되어있는 형태의 전도사를 제작하여 사용하였다. 또한 대전방지와 습도·온도의 영향을 감소시키기 위해 라미네이팅 용액으로 폴리우레탄 수지 용액을 사용하였으며, 수지 용액의 점도, 작업성, 용해성 등을 고려하여 용제를 MEK(Methyl Ethyl Ketone)로 선정하여 사용하였다.

섬유기반센서 제작용 전도사 및 직물제작을 위하여 전도사의 종류에 따라 분석한 결과, Sheath-core 전도사 및 이를 이용한 시료 직물의 제조기술을 도출하였다.

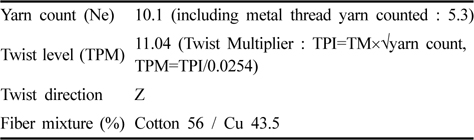

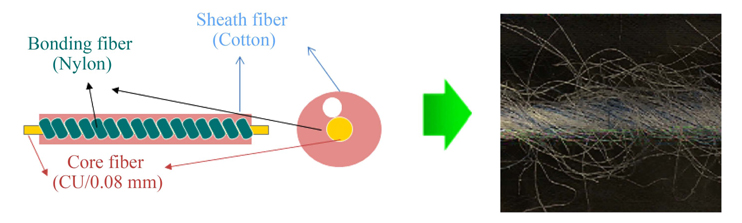

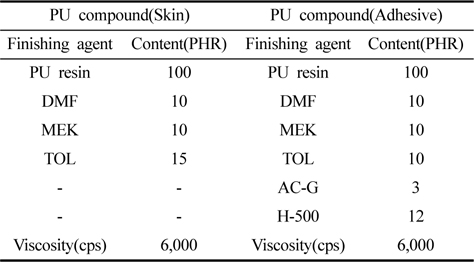

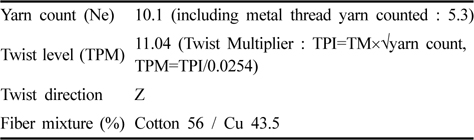

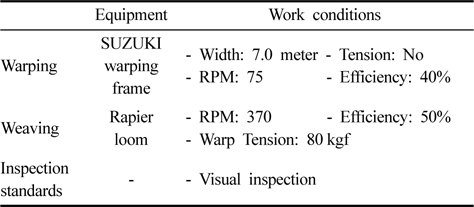

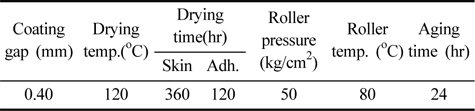

전도사 제작에 있어서는 가공이 쉽고 비교적 간단한 방법으로 제품제작이 가능한 면을 선택하였으며 Table 1 및 Fig. 1과 같이 제작 하였다. 전도사의 제직은 위의 다층구조 전도사 제조 과정을 통하여 제작된 전도사를 이용하여 Table 2의 조건으로 제직하였다. 또한 Home-Textile 제품으로 센서 적용을 위해 제직된 시료를 Table 3, Table 4의 조건으로 라미네이팅 하였다.

[Table 1.] Characteristic of Sheath-core fibers

Characteristic of Sheath-core fibers

Weaving conditions

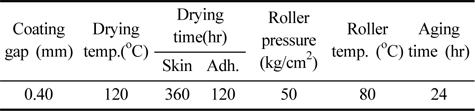

[Table 3.] Laminating conditions(I)

Laminating conditions(I)

[Table 4.] Laminating conditions(II)

Laminating conditions(II)

실험에 사용된 섬유기반센서 직물은 Home-Textile 제품으로 적용시 단위면적 당 전기적 특성을 도출하기 위하여 커넥터 부위를 포함 14 cm×14 cm 크기로 재단하였으며, 측정에 필요한 10 cm×10 cm를 제외한 나머지 부분의 위사/경사 방향으로 한부분 선택하여 섬유로 커버링 된 다층구조 전도사의 끝부분을 연소시킨 다음 Cu에 남아 있는 이물질을 알코올로 제거하였다.

섬유기반센서 직물에서 선택적으로 연소시킨 Cu 금속사 부분(절단부)을 2 cm×10 cm의 Cu 금속판위에 고정시킨 뒤, 절단부의 금속사의 전극화를 위해 전도성 접착제(후지쿠라 화성(주), D-723)를 도포한 후 전도성 필름(아진일렉트론社, W-290-PCN)으로 고정시켰다.

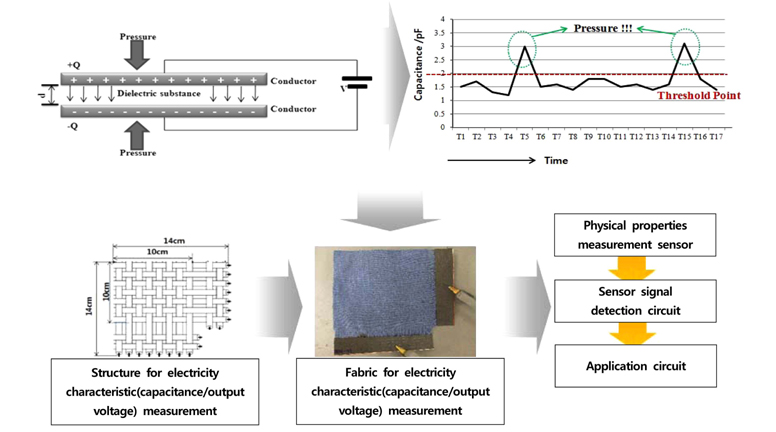

물리적 외력(압력변화)에 따른 Home-Textile 제품에서 섬유기반 센서로서의 기능을 수행하기 위해, 섬유기반 센서의 Datasheet를 설정하고자 0 kg~30 kg/(5 kg분동)의 무게 변화를 주어 섬유기반센서의 압력에 대한 초기 전기적 특성(정전용량)에 변화하는 전기적 특성(정전용량)을 Fig. 2와 같이 LCR미터(GwINSTEK社, LCR-816)의 프로브 접지를 통해 측정하였다.

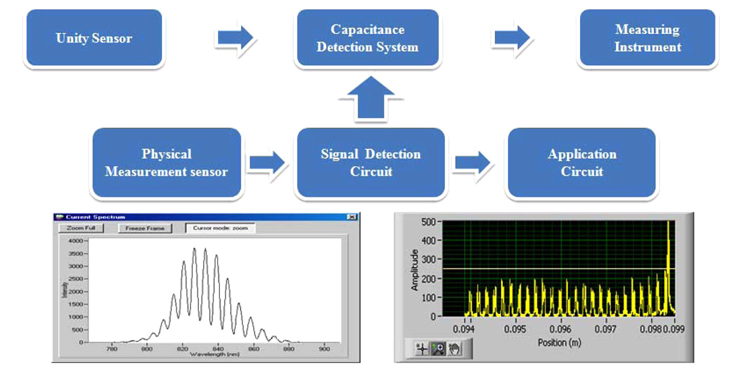

섬유기반 압력센서의 정전용량 변화를 검출하여 응용회로에 쉽게 적용 가능한 전압 출력 형태로 센서 신호를 변환시켜 주는 센서 신호 검출 회로를 설계하고, 설계된 회로를 시뮬레이션을 통해 보완 및 검증하였다. 최종적으로 설계된 회로를 기초로 실제회로를 구현하고, 표준 정전용량을 가진 축전지를 이용하여 제작된 회로의 정확성 및 신뢰성을 확인하였다.

전기적 특성 변화 측정 시스템은 정전용량 변화를 검출하여 응용회로에 쉽게 적용이 가능한 출력전압 형태로 센서 신호를 변화시켜 주는 것으로서 출력전압 변화를 2.5V 기준으로 멀티미터를 통하여 변화량을 확인하였다. 또한 섬유기반 센서의 제품적용 가능성을 변별하기 위하여 가공 전/후의 출력전압을 정전용량 변화 측정 시스템을 이용, 항온·항습조건(21°C±1°C, 65%±1%)에서 출력 전압 변화를 측정하였다.

실험은 각각 일정 시간동안(5분간격)의 초기 출력 전압 및 압력 변화(0~30 kg/5 kg단위)에 따른 출력 전압을 측정하여 비교하였으며, 정전용량 변화를 출력전압으로 전환/보정하여 센서화 시키는 시스템 모식도는 Fig. 3과 같다.

2.2.3. 전기적 특성 변화 측정 시스템 및 전기적 특성분석(출력전압)

섬유기반 압력센서의 정전용량의 변화를 검출하여 응용회로에 쉽게 적용이 가능한 전압 출력 형태로 센서 신호를 변환시켜 주는 센서 신호 검출 회로를 설계하고, 설계된 회로를 시뮬레이션을 통해 보완 및 검증하였다. 최종적으로 설계된 회로를 기초로 실제회로를 구현하고, 표준 정전용량을 가진 축전지를 이용하여 제작된 회로의 정확성 및 신뢰성을 확인하였다.

전기적 특성 변화 측정 시스템은 정전용량 변화를 검출하여 응용회로에 쉽게 적용이 가능한 출력전압 형태로 센서 신호를 변화시켜 주는 것으로, 출력전압 변화를 2.5V 기준으로 멀티미터를 통하여 변화량을 확인하였다. 또한 섬유기반 센서의 의복적용 가능성을 변별하기 위하여 가공 전/후 출력전압을 측정하여 비교하였다.

섬유기반 압력 센서는 압력이 가해질 경우 정전용량의 변화가 나타나는데 이러한 정전용량의 변화는 센서에 가해지는 압력이 증가할수록 커지게 되며 제직방법이나 가공 방법 등에 따라 같은 압력을 가하더라도 그 변화량에 큰 차이를 보이는 특성이 있다.

3.1.1. Sheath-core 전도사 직물의 초기 정전용량

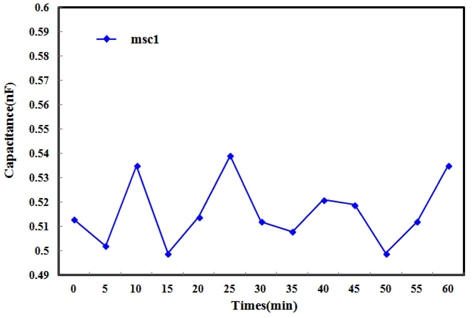

Sheath-core 전도사 및 가공 후의 특성 분석 결과를 바탕으로 직물로 제직된 다층구조 섬유기반 직물형 센서로서의 역할수행 가능여부를 확인하기 위하여, Sheath-core 전도사로 제직된 직물의 초기 정전용량을 분석하였다.

초기 정전용량 분석은 Sheath-core 전도사 직물의 센서로서 안정된 초기 정전용량 값 도출과 초기 정전용량 대비 압력에 변화하는 정전용량을 분석함으로서, 섬유기반 직물형 센서로서의 민감도 및 IT기기 구동을 위한 전압출력 시스템 개발에서의 데이터 측정 범위를 도출하였다.

Fig. 4에서 보여지듯이, Sheath-core 전도사를 이용한 섬유기반 직물형 센서의 초기 정전용량은 0.499 nF~0.539 nF으로 시간에 따라 변화 폭이 일정하지 않은 것을 확인할 수가 있었다. 이러한 초기 정전용량의 변화 폭이 다양하게 나타나는 것은 항온·항습조건에서 실험을 진행하였지만 항온·항습조건 내에서 변화되는 습도에 민감하게 영향을 받는 것으로, 섬유기반 직물형 센서에 외부환경의 변화가 노이즈로 작용할 수 있다는 것을 알 수 있다.

이와 같이 순수한 초기 정전용량의 변화만으로는 Sheath-core 전도사를 이용한 섬유기반 직물 센서로서의 활용은 어려울 것으로 판단되어지며 좀 더 정밀한 센서로서의 활용을 위해 정전용량 변화 측정 시스템 개발 시, 초기 정전용량 값의 안정화를 보조적으로 적용하여 IT 기기 작동을 위한 출력전압을 도출하고자 한다.

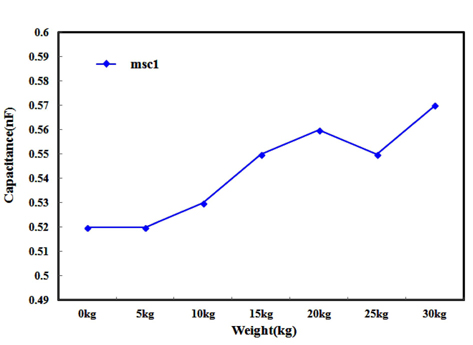

3.1.2. Sheath-core 전도사 직물의 압력에 따른 정전용량 변화

Fig. 5에서 보여지듯이, Sheath-core 전도사를 이용한 섬유기반 센서의 압력변화에 따른 정전용량은 0.52 nF~0.57 nF으로 압력이 증가할수록 정전용량 값이 증가하는 것을 확인할 수 있었다. 또한, 초기 정전용량 대비 정전용량 변화량은 0.0016 nF/kg으로 나타났다. 위의 결과와 Sheath-core 전도사를 이용한 직물의 초기 정전용량 변화 값으로부터, 섬유기반 센서 직물은 0.54 nF 이상의 정전용량 변화값을 나타내는 압력이 있을 때 이론적으로 센서로서의 동작성능을 도출 할 수 있다.

이러한 결과는, 센서로서 IT기기 작동을 위해서는 Sheath-core 전도사를 이용한 직물의 초기 정전용량 값이 앞의 초기 정전용량 실험으로 도출된 값인 0.499 nF~0.539 nF보다 큰 값이 되어야 인지를 통한 출력으로 기기를 작동 시킬 수 있는 것을 보여준다.

따라서, 본 연구결과를 토대로 Sheath-core 전도사 직물의 정전용량을 이용하여 센서로서 IT기기를 작동시키고자 한다면 초기 정전용량 값이 최대 0.539 nF 이므로 이론적으로 압력을 가했을 시 이보다 높은 정전용량 값을 나타내는 15 kg 이상의 압력을 가했을 때부터 IT기기를 동작시킬 수 있다고 할 수 있다.

차후, Sheath-core 전도사를 이용한 직물을 센서로서 개발하기 위해서는 초기 정전용량의 변화 폭을 줄임으로 IT기기의 동작 기준 값을 낮추어야한다. 이를 위해 정전용량 변화를 전압으로 출력하는 시스템과 연동하여 출력전압을 도출함과 동시에 보정함으로 섬유기반 직물형 센서의 초기 변화 폭을 낮추어 센서 임계값을 도출한다면 보다 높은 분해능을 가지는 Sheath-core 구조 전도사를 이용한 섬유기반 센서가 될 것으로 판단된다.

일반적으로 물리량(온도, 습도, 압력, 속도 등)을 측정하는 센서는 출력신호가 대단히 작으며 높은 출력 저항과 비선형적인 출력 특성을 가진다. 따라서 이러한 센서를 응용하여 제품을 개발할 경우 센서의 신호를 충분히 증폭 또는 선형화하여 감지가 용이한 전기신호(전압 또는 전류)로 바꾸어 주는 신호 검출회로가 반드시 필요하다. 또한 섬유기반 압력센서의 신호 검출 회로는 외부 환경 변화로부터 간섭을 줄이고 분해능을 가지는 센서의 출력을 적절히 수용할 수 있는 구조로 설계되었다.

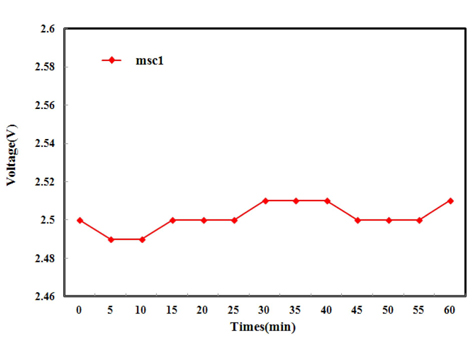

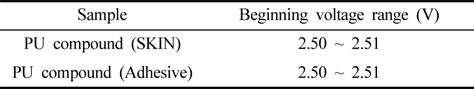

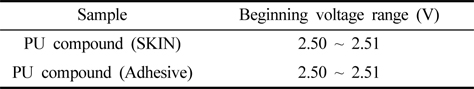

3.2.1. 정전용량 측정 시스템을 이용한 초기 출력전압

Sheath-core 전도사를 이용한 섬유기반 센서의 시간에 따른 초기 출력전압 변화에 대하여 아래에 나타내었다.

Fig. 6에서 보여지듯이, 정전용량 변화 측정 시스템을 이용한 초기 정전용량 변화에 대한 출력 전압은 2.49V~2.51V으로 일정 시간에 대한 출력 전압이 앞에서 측정한 초기 정전용량 변화 폭이 거의 일정한 것을 확인할 수가 있다. 이는 정전용량 변화 측정 시스템을 활용하여 외부환경에 의해 발생되는 노이즈를 보정시켜 줌으로서 안정된 출력 전압을 얻을 수 있는 것이다.

위의 결과로, Sheath-core 전도사를 이용한 직물이 섬유기반 센서로서의 역할 수행을 위해서 초기 출력 전압인 2.51V 보다 큰 출력이 나타날 경우 센서 역할이 가능할 것으로 판단되어 진다.

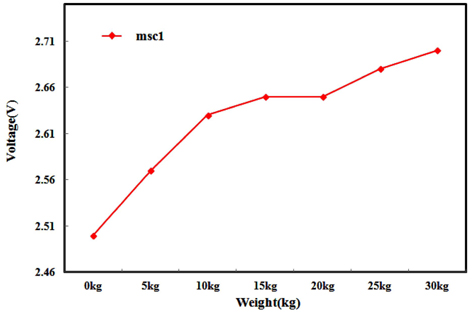

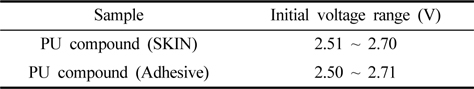

3.2.2. 정전용량 측정 시스템을 이용한 압력에 따른 출력전압

Sheath-core 전도사를 이용한 섬유기반 센서의 압력에 따른 출력전압 변화에 대하여 아래에 나타내었다.

Fig. 7에서 보여 지듯이, 정전용량 변화 측정 시스템을 이용한 압력변화에 따른 초기 정전용량 변화에 대한 출력은 2.5V~2.7V로 압력이 증가할수록 초기 정전용량 변화에 대한 출력전압이 증가하는 것을 확인할 수 있다. 또한, 초기 출력전압 대비 압력에 따른 출력전압 변화량은 0.007 V/kg, 0.0083 V/kg으로 나타났다.

위의 결과로, Sheath-core 전도사를 이용한 직물의 압력에 따른 섬유기반 센서로서의 역할 수행은 초기 출력 전압인 2.51V 보다 큰 출력이 나타날 경우 센서 작용이 가능할 것이다. 따라서 본 연구결과를 토대로 섬유기반 섬유 직물의 초기 전기적 특성(정전용량) 값의 변화 폭을 정전용량 측정 시스템을 이용하여 노이즈 제거 후, 안정화 상태로 유도하였으며, 추후 IT융합 섬유제품 개발 시, 위의 출력 전압을 고려하여 외부 압력에 반응하는 섬유기반 센서 개발이 가능할 것으로 판단된다.

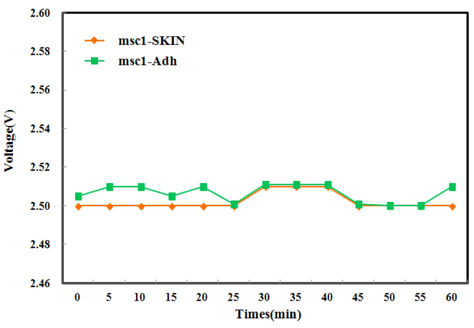

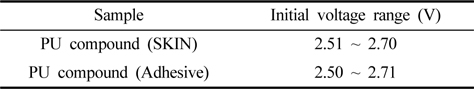

3.3.1. Sheath-core 전도사를 이용한 라이네이팅 직물의 초기 출력전압 분석

본 연구는 라미네이팅 가공이 Sheath-core 전도사의 전기저항특성에 미치는 영향을 분석하여 섬유 센서로서의 용도전개 가능성을 확인하고, 라미네이팅 후 초기의 정전용량 유지가 가능한 공정 조건을 확립하고자 하였다. 실험에 사용된 2종 시료 각각의 라미네이팅 조건에 따른 초기 출력전압의 변화폭은 0.2V~0.4V 사이로 전체적으로 안정적인 것을 Fig. 8에서 확인할 수가 있다.

Fig. 8의 결과와 Table 9를 보면 각각의 조건에 따른 초기 출력전압 값은 안정적이지만 최종 섬유제품의 용도 전개를 위해 섬유소재의 형태안정성, 항복원력 등을 고려한 최적의 섬유기반 센서 구조 및 시스템의 설계가 필요할 것으로 판단된다.

Initial voltage change of textile-based sensor with laminating, antistatic finish (standard : 2.5V)

추후, 각각의 조건에 따른 시료의 압력변화에 따른 출력전압의 변화 분석을 통해 섬유기반 센서로서의 적용을 위한 Threshold 값을 도출한다. 이러한 전기적 분석을 통하여 라미네이팅이 미치는 섬유기반 센서의 물리구조 변형에 따른 전기적신호 변화를 분석할 수 있으며, 섬유기반센서 제품화를 위한 최적의 라미네이팅 방법을 도출 할 수 있다.

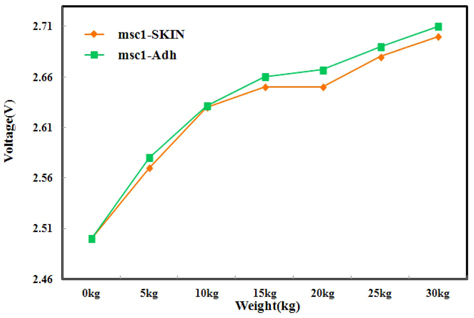

3.3.2. Sheath-core 전도사를 이용한 라미네이팅 직물의 압력에 따른 출력전압 분석

본 연구는 앞선 라미네이팅 조건에 따른 직물의 초기 출력전압 분석결과를 토대로 라미네이팅 후의 압력변화에 따른 섬유기반 직물형 센서로의 기능 수행을 위해 압력 및 터치에 따른 최소 출력전압 범위를 확인하고자 하였다. 앞선 실험에서의 2종 시료에 대한 압력변화에 따른 출력전압 변화 특성을 Table 10과 Fig. 9에 나타내었다.

Initial voltage change of textile-based sensor with laminating, antistatic finish and pressure (standard : 2.5V)

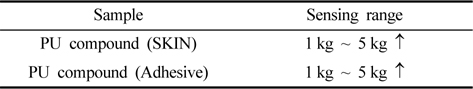

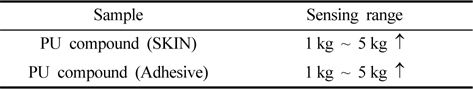

위의 결과를 보면 압력 증가에 따라 점차적으로 출력전압이 증가하였으며, Table 11에서 보여지듯이 각각의 시료에 대한 IT 작동을 위한 섬유기반 직물형 센서로서 1 kg~5 kg 압력을 시작으로 하중에 따라 출력전압 값이 다르게 나타나는 것을 확인할 수 있다.

[Table 11.] Threshold point of textile base sensor

Threshold point of textile base sensor

위의 결과를 토대로, 라미네이팅 조건이 기본 섬유기반센서의 물리적 조건에 영향을 주지 않아 Sheath-core 전도사를 이용한 센서가 물리적 변형을 통해 반응한다는 이론에서 라미네이팅 후에도 압력에 의한 센서의 물리적 변형이 규칙성을 가지는 것으로 보여진다. 따라서 Sheath-core 전도사를 이용한 센서의 Home-Textile 제품으로 적용하기 위한 라미네이팅 방법은 직물의 고유형태를 유지할 수 있으며, 제품의 안전성과 품질을 향상시켜 줄 수 있을 것으로 판단되어 진다.

본 연구에서는 Sheath-core 전도사를 이용한 섬유기반 센서 직물을 라미네이팅 함으로써 안정성이 향상된 Home-Textile 압력센서를 개발하기 위해 전기/물리학적로 분석하였으며, 다음과 같은 결론을 얻었다.

1. Sheath-core 전도사를 이용한 섬유기반 센서 직물의 전기적 특성을 분석하여 본 결과 압력센서로서의 분해능을 가지고 있었으며, 이는 물리적 센서구조를 형성하고 있는 직물이 압력을 감지하여 IT 기기를 작동 시킬 수 있는 기능을 가지는 것으로 볼 수 있다. 2. Sheath-core 전도사를 이용한 섬유기반 센서 직물은 초기 정정용량 변화 값의 변위 대비 압력에 따른 변화 정전용량 값이 미세함에 따라 센서로서 노이즈 발생의 위험이 높으며, 직물로 형성된 센서의 물리적 구조 변화를 통한 압력센서의 특징으로 볼 때, 라미네팅을 통한 노이즈 발생 요소인 외부 환경(온도, 습도, 정전기 등) 요소를 차단하여 줌으로서 전압출력의 안정성이 향상 되는 데이터를 확보할 수 있었다. 3. 또한 섬유기반 센서 직물이 외부 환경(온도, 습도, 정전기 등)요소로부터 안전성을 확보하기 위한 라미네이팅은 물리적 센서구조를 형성하고 있는 센서 직물에서 구조적 안정성이 확보되어야함에 따라, 열, 압력 등 라미네이팅 공정상에서 발생할 수 있는 외부 요소의 적절히 제한함으로서 센서로서의 분해능을 유지할 수 있었다. 4. 이는 라미네이팅을 통해 Home-Textile 압력센서의 안정성 확보가 가능하다는 것이며, 차 후 센서 시스템의 상호연결 및 Interface의 안정성 확보를 통한 제품화가 가능해질 것으로 판단된다.

결론적으로 Sheath-core 전도사를 이용한 섬유기반 압력 센서가 안정성을 확보하기 위해서는 압력에 미세하게 반응하는 섬유기반센서의 물리적 구조 특성상 정전용량 초기 값의 안정성이 중요하며 정전용량 초기 값은 섬유의 특성상 외부 환경에 많은 구조적 영향을 받는다. 이러한 섬유기반 압력센서의 안정적이지 않는 초기값을 안정시키기 위해서는 외부 환경(온도, 습도, 정전기 등)의 근본적인 차단과 차후 센서 시스템으로서 상호연결 및 Interface의 안정적 구성이 필요할 것으로 사료된다.