본 연구의 목표는 폐자원인 굴패각과 석탄회, 굴착잔토를 이용하여 경제성 있는 무다짐용 유동성 뒷채움재를 개발하는데 있다. 굴패각을 생석회(CaO)로 전환하는데 고온(800 ℃ 이상)의 에너지가 필요하였지만, 생석회와 석탄회의 포즐란 반응에 의해 생성된 고화물 공시체의 일축압축강도는 높지 않았다. 생석회와 고령토 또는 고로슬래그의 반응 생성물 공시체의 압축 강도를 측정하였다. 실험결과로부터 포즐란 반응을 통한 고화물 생성은 경제성이 없는 것으로 판명되었다. 굴패각(CaCO3) 과 석탄회를 잔골재 개념으로 그 사용 가능성을 검토하였다. 굴패각과 시멘트 혼합물이 석탄회와 시멘트 혼합물보다 높은 강도를 나타내었다. 굴패각에 포함된 염분으로 인하여 콘크리트에 혼입되는 굴패각 양을 제한하는 것을 고려한다면, 시멘트, 굴패각, 석탄회 혼합물이 좋은 뒷채움재로 사용될 수 있을 것으로 판단되었다. 추가적으로 흙을 첨가하는 경우 고화물의 일축압축강도가 감소하였지만 최적화된 혼합비에서 뒷채움재 기준(일축압축강도와 유동성)을 모두 만족하는 결과를 나타내었다. 본 연구결과는 시멘트, 굴패각, 석탄회, 굴착잔토의 배합비를 최적화함으로써 경제성 있는 뒷채움재를 개발할 수 있다는 것을 보여준다.

우리나라 굴양식 산업은 수출과 내수시장, 남해안 지역 경제에도 중요한 위치를 차지하고 있을 정도로 활성화 되어 있다. 그러나 굴양식 산업의 활성화와 더불어 기하급수적으로 발생되는 굴패각은 현재 폐기물로 분류되어 있다. 국내에서 연간 약 30만 톤의 굴패각이 발생되고 있으며 그 중 절반인 약 15만 톤 이상은 재활용되지 않고 매립하거나 방치되고 있는 실정이다. 굴패각류는 폐기상태로 장기간 방치할 경우 하치장의 악취원인이 되기도 한다. 굴패각은 현재 일정부분 비료 및 굴 채묘로 재활용되어지고 있지만, 재활용의 양적인 한계 및 매립지 확보 등 경제적인 문제점이 야기되어 재활용의 한계가 있다[1]. 따라서 굴패각의 적절한 대량처리를 위한 새로운 해결방안의 제시가 시급한 실정이다. 석탄회의 대부분은 화력발전소에서 부산물로 발생되며 그 양은 연간 약 600만톤에 이른다. 발생량의 약 60% 정도가 시멘트 재료로 재활용 되고 있으나, 나머지 40% 이상은 인근 매립장에서 매립 처리 되는 실정이다[2].

한편, 국내의 건설시장에서는 시멘트와 양질의 모래 부족현상이 날로 심각하여 향후 건설시장 규모를 고려한 우리 현실에 적합한 대체재료 개발이 절실한 실정이다. 따라서 굴패각 과 석탄회를 이용한 대체 건설재료가 개발될 수 있다면 환경 문제뿐만 아니라 경제적 이익도 동반될 수 있을 것이다. 최근 굴패각을 건설 재료로 재활용하기 위한 연구가 활발히 이루어지고 있는데, 굴패각(CaCO3)을 모르타르 대체제로 사용[3-6] 하거나 고온에서 굴패각을 소성하여 CaO 상태로 전환한 후, 이를 경량 콘크리트 제조[7,8] 또는 자전거 도로포장재[9] 개발에 사용한 경우가 보고되고 있다. 석탄회를 건설재료로 재활용하기 위한 연구로는 공유수면 매립용 저강도 고유동화재 개발[2] 등 소수에 불과하다. 본 연구에서는 굴패각과 석탄회 를 이용하여 다짐이 필요 없는 유동화 뒷채움재를 개발하고 자 한다. 뒷채움재는 건물하부의 빈 공간, 지중 매설관 주변, 도로 하부의 공동, 지하철 노반 아래를 충전하거나, 옹벽 배면 또는 토류벽 뒷채움 용으로 사용될 수 있다.

전통적인 뒷채움재 되메우기 방법은 굴착 시 발생하는 잔토를 거의 폐기처분하고, 뒷채움재로 다시 양질의 모래를 구입 하여 다짐에 사용하여 왔다. 굴착 잔토의 폐기처분과 모래의 채취는 환경에 악영향을 미치며, 뒷채움재 다짐 시 발생하는 소음과 진동 그리고 관하부 다짐의 어려움, 다짐효율이 떨어지는 문제점이 발생하였다[10]. 이를 해결하기 위하여 몇몇 연구자들은 굴착잔토를 이용하고 다짐이 필요 없는 유동성 있는 뒷채움재 개발을 시도하고 있다. 대표적인 예가 건설현장 잔토, 물, 조성이 알려지지 않은 고화재로 구성된 뒷채움재 [11], 사질토, 점토, 혼합토로 구성된 뒷채움재[10], 석탄회를 주재료로 하고 시멘트와 물을 혼합한 저강도 고유동화재[2] 등이 있다. 많은 연구에도 불구하고 굴패각, 석탄회, 건설잔토를 배합한 유동성 뒷채움재 개발은 보고된 바가 없다. 본 연구의 목표는 이러한 폐자원을 이용하여 에너지 소모가 적고 사업화가 용이한 무다짐용 유동성 뒷채움재 개발에 있다. 이를 위하여 본 연구에서는 소성된 굴패각(CaO), 석탄회, 고로슬 래그, 또는 고령토와 적정 비율로 배합한 공시체를 제작하여 이들의 강도를 비교하였다. 또한 원래 상태의 굴패각(CaCO3), 석탄회, 굴착잔토(흙)를 적정 비율로 배합한 공시체를 제작하고 이들의 강도 및 유동성을 측정하였다.

경남 사천의 노지에 폐기되어 방치된 굴패각을 채취하여 수돗물로 3회 세척하여 염분을 제거하였고, 80 ℃ 건조기에서 12시간 건조하여 수분을 제거하였다. 소성공정이 필요한 경우, 건조된 굴패각이 담긴 알루미나 도가니를 전기로에 넣고 5 ℃/min의 속도로 승온하여 1000 ℃에 도달한 후 2시간 동안 소성하였다. 소성 또는 건조 굴패각을 조분쇄하였고, 이를 막자사발에 넣고 미세한 가루로 분쇄하였다. 이를 125 mesh 체로 분급한 후 체를 통과한 분말을 실험에 사용하였다.

석탄회는 경남 삼천포 화력발전소의 석탄회 매립지에서 채취 하였는데, 비회(fly ash)와 저회(bottom ash)의 혼합회를 사용하였다. 고령토와 고로슬래그는 각각 한국철강(창원, 한국)과 가야 고령토(합천, 한국)에서 각각 구입하였다. 흙은 경남 사천의 야산 등지에서 채취하였다. 석탄회, 고령토, 고로슬래그 및 흙도 80 ℃ 건조기에서 12시간 건조시키고, 125 mesh 체로 분급한 후 체를 통과한 분말을 실험에 사용하였다. 시멘트는 널리 사용 되는 포틀랜드 시멘트 1종(동양 시멘트사, 한국)을 사용하였다.

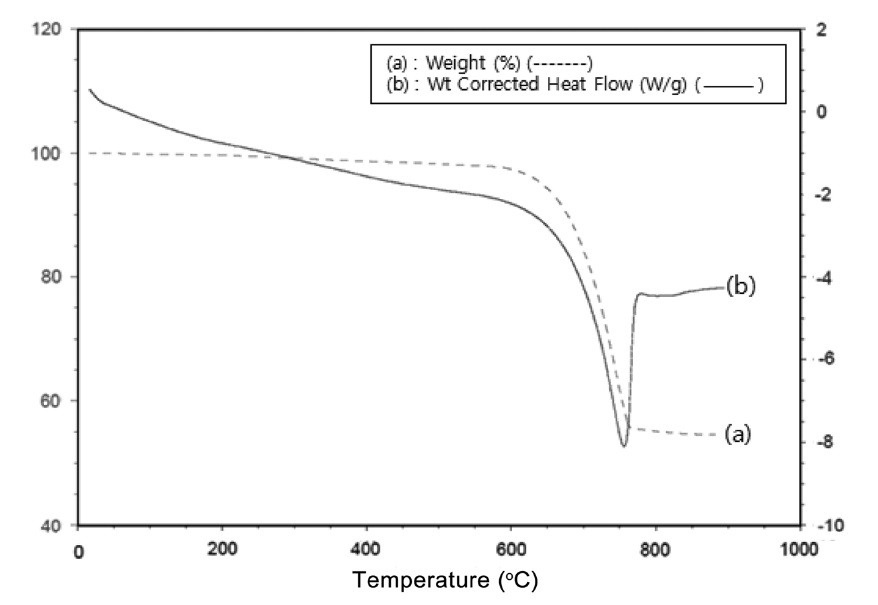

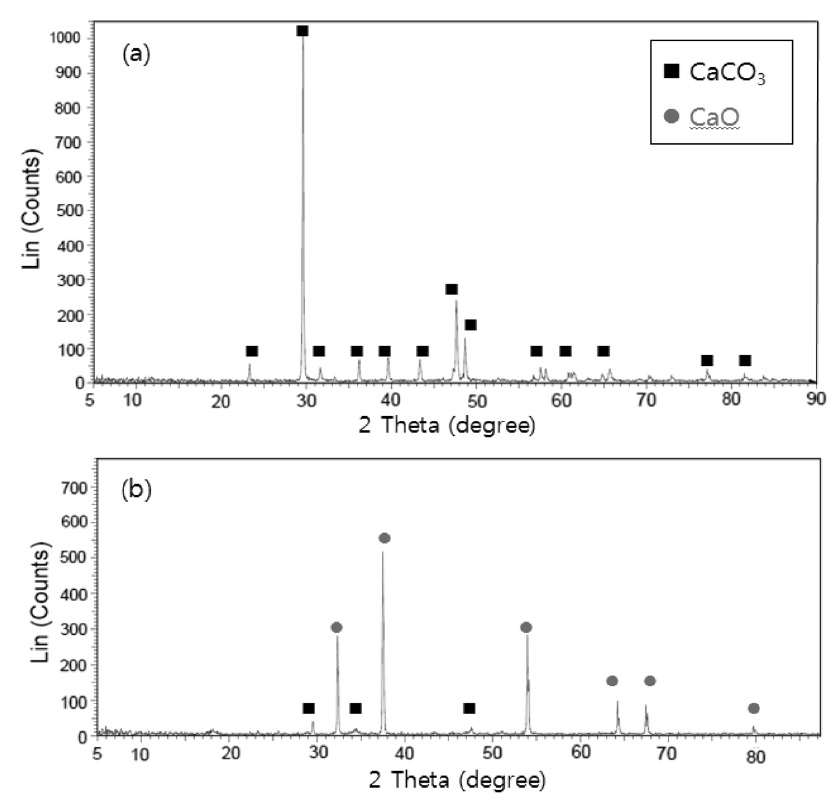

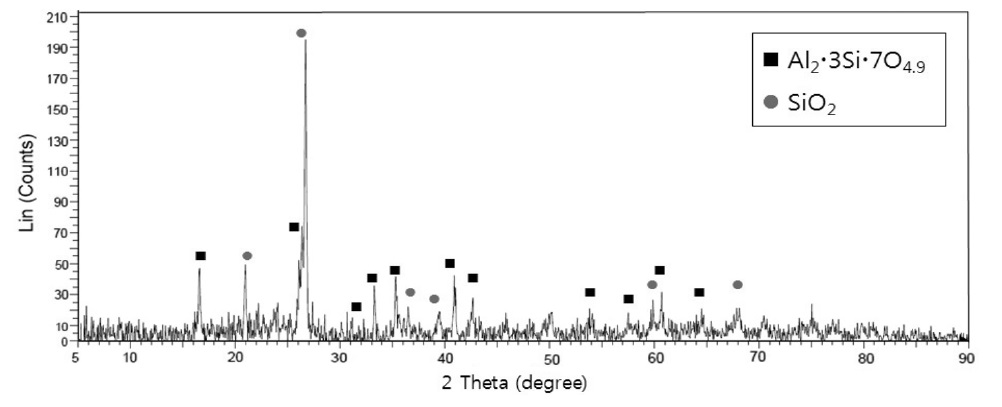

굴패각(CaCO3)의 열분해 거동을 살펴봄으로써 적당한 소성온도를 결정하기 위하여 열중량 분석기(thermogravimetric analysis, TGA, SDT Q600, TA Instrument, 뉴캐슬, 미국) 분석을 실시하였다. 석탄회와 소성 전․후의 굴패각 결정구조를 분석하기 위하여 X선 회절분석기(x-ray diffractometer, XRD, D8 Advance, Bruker, 독일) 분석을 실시하였다.

원료(굴패각, 석탄회, 흙, 시멘트 등)를 정확히 정량하여 혼합 하고 소포제(CP-700, SP Korea, 수원, 한국)가 포함(1%)된 물을 첨가한 후 고속교반기로 10초간 고속으로 교반하였다. 잘 섞인 슬러리를 몰드(EP-mold,

배합 직후, pH paper를 이용하여 혼합재 슬러리의 pH를 측정하였다. 배합 직후, 굳지 않은 상태에서 플로우 시험을 시행 하여 유동성을 검증하였다. 잘 배합된 슬러리를 플로우콘(DA-228, 동아시험기, 서울, 한국)에 넣어 다지기를 해주고, 콘을 제거 후 시험기로 반복적인 상․하 운동을 가해 슬러리가 흘러 퍼지는 데 따른 유동성을 측정하였다[12]. 양생 후, 시료의 몰드를 제거하였다. 압축강도 시험분석기(300KN-LVDT 1000 mm, Donga 사, 부산, 한국)를 사용하여 표준시험법(KS F 2328)을 따라 변형속도를 분당 1.0 mm/min로 몰드가 제거된 시료를 파괴시키며 일축압축강도를 측정하였다. 각 경우에 동일 조건의 시료 3개를 제작하여 이들의 물성을 측정한 후, 이들의 평균값을 취하였다.

Figure 1은 굴패각의 열분해 거동을 보여준다. 약 750 ℃에서 흡열 피크가 관찰되었다. 650℃에서 시료의 질량이 감소하기

시작하였고, 770 ℃ 이후에는 질량이 일정하게 유지되었다. 고온에서 흡열피크 발생과 시료 질량 감소는 CaCO3가 에너지를 흡수하여 생석회(CaO) 와 CO2로 분해되어 기체상태의 이산화탄소가 제거되기 때문이다[13]. 일반적으로 굴패각은 660℃에서 소성반응이 시작되어 770 ℃ 전․후에서 대부분 CaO 로 소성 전환되는 것으로 알려져 있다[14]. 이러한 결과들로 부터, 굴패각의 소성에 필요한 최소온도는 800 ℃임을 알 수있다. Figure 2는 소성 전․후 굴패각의 XRD 분석 결과를

보여준다. 소성 전 굴패각의 주성분은 육방정계인 calcite 구조의 탄산칼슘(CaCO3)인 반면, 1000 ℃에서 소성된 굴패각의 주성분은 생석회(CaO)임 알 수 있다. 이러한 결과로부터, 1000 ℃ 에서 굴패각을 소성한다면 성공적으로 생석회를 얻을 수 있음을 알 수 있다. Figure 3은 석탄회의 XRD 분석 결과를 보여준다. 석탄회의 주성분이 Al과 Si임을 알 수 있다.

연구 출발 단계에서, 소성된 굴패각(CaO, 생석회), 석탄회와의 포즐란 반응을 통하여 고형물질을 얻고자 하였다. 그러나 생석회, 석탄회 및 물을 혼합한 후부터 과도한 열이 발생하였 고 공시체의 부피가 급격히 팽창하여 결국 몰드가 파괴되었다. 일반적으로, 생석회가 물과 반응하면 반응성이 높은 수화물(Ca(OH)2)이 생성된다. 이 과정에서 과도한 열이 발생하는데, 이로 인하여 수분 내에 수화물의 온도가 70 ℃ 이상 상승하는 것으로 보도되었다[13]. 비록 공시체 윗면이 공기와 접촉하여 냉각될 수 있지만 제거되는 열량보다 발생되는 열량이 훨씬 많아 이러한 문제가 발생되는 것으로 판단되었다. 특히, 배합 후 초기 12시간 동안 급격하게 열이 발생 하였는데, 이 시간 동안 강제순환 팬을 사용하여 냉각하였음에도 불구하고 열을 충분히 제거하지 못하였다. 이는 공시체가 몰드로 둘러싸여 있어 열전달이 방해를 받아 공기 냉각 방식으로 열을 제거하는데 한계가 있기 때문인 것으로 판단되었다. 이를 개선하기 위하여 생석회와 석탄회 배합 직후 공시체를 10 ℃ 수조에 12시간 방치하였다. 그 결과 발생되는 대부분의 열을 제거하여 공시체가 파괴되는 것을 방지할 수 있었다. 이후 공기 중에서

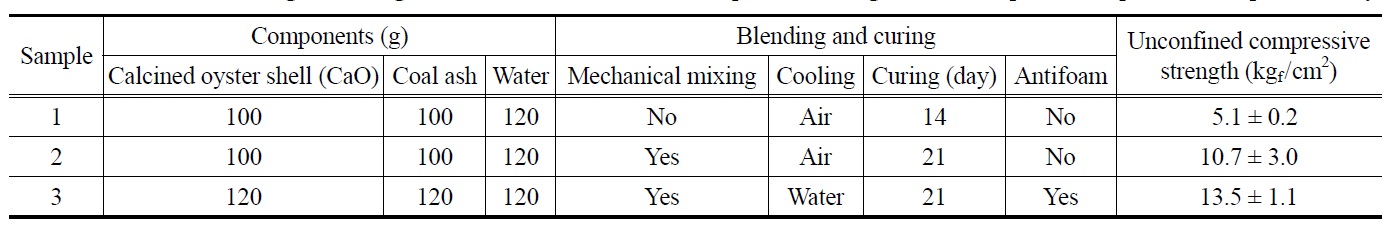

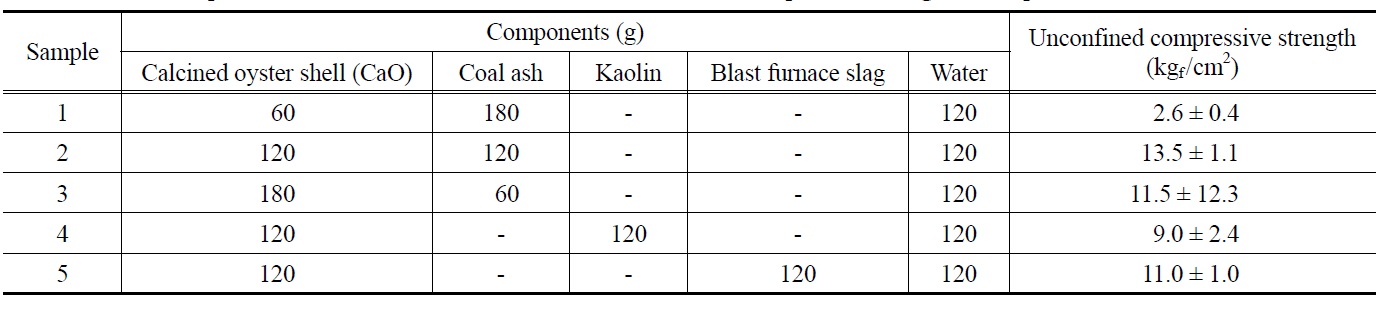

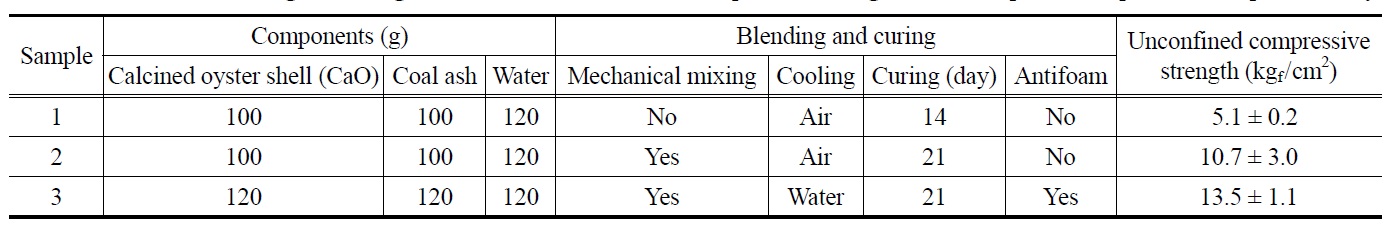

Effects of blending and curing condition on the unconfined compressive strength of test samples and experimental reproducibility

양생하였는데, 재령 14일된 공시체들의 강도를 측정하였다. 그런데 동일한 조건의 시료들 간의 편차가 매우 커 재현성이 떨어지는 것을 발견하였다. 따라서 최대 강도를 나타내는 최적조건을 찾기 위한 실험을 수행하기 위해서는 개선된 실험 방법의 구축이 필요하였다. 실험의 재현성에 영향을 미치는 인자들은 혼합방법, 슬러리 혼합물의 기포 존재 여부, 양생 조건 등이 있다. 이러한 인자들이 공시체의 강도 및 재현성에 미치는 영향을 조사하여 Table 1에 정리하였다.

비이커에서 혼합 슬러리를 손으로 저어주며 혼합한 후 대기 중에서 14일간 양생한 경우(sample 1)보다 고속교반기(블랜더)로 혼합한 후 21일간 양생한 경우(sample 2)가 2배 높은 강도를 나타내었다. 생석회와 석탄회에 물을 첨가하여 혼합하면 반죽(paste) 형태가 되는데, 손으로 혼합 시 균일한 혼합을 기대하기 어려운 반면, 고속 교반기(블랜더)로 교반 시, 균일한 혼합 슬러리를 얻을 수 있었다. 일반적으로 양생기간에 따른 압축강도의 특성을 파악하기 위하여 재령 7일, 14일, 21일, 28일에 대한 일축압축강도를 측정한다[3]. 14일 경과한 공시체의 강도는 계속 증가하는 시점이므로 시료에 따라 다소 편차가 발생할 수 있을 것이다. 반면, 21일간 양생한 공시체는 고화과정이 거의 종료되어 시료 간 강도의 편차가 많이 줄어들 것으로 사료되었다. 생석회와 석탄회 슬러리를 고속으로 교반하는 과정에서 상당량의 기포가 발생하는 것을 관찰하였다. 이러한 기포의 존재로 인하여 공시체 내부에 공극이 생성되어 공시체의 강도가 감소될 수 있다[15]. 또한 양생과정에서도 지속적으로 열이 발생하기 때문에 이를 제거해 준다면 강도 및 재현성의 향상을 도모할 수 있을 것으로 판단되었다. 따라서 기포의 생성을 최소화시키기 위하여 소포제(1%)를 첨가한 후, 수중 양생한 공시체(sample 3)의 강도를 측정하였다. 소포제가 첨가되지 않고 공기 중에서 양생한 공시체(sample 2)에 비하여 소포제가 첨가되고 수중 양생한 공시체(sample 3)가 시료 간 편차가 크지 않고 더욱 높은 강도를 나타내었다.

본 실험을 통하여 굴패각, 석탄회, 및 소포제 배합 슬러리를 블랜더에서 고속으로 교반하며 혼합한 후, 이를 몰드에 넣고 10 ℃ 수조에서 12시간 방치하여 발생되는 열을 충분히 제거한 후, 수조에서 21일간 양생하는 방법이 가장 재현성이 높다는 것을 확인하였다. 일반적으로, 제작한 공시체를 1일 동안 공기 중에서 방치한 후, 몰드를 제거하고 고화물을 28일간 수중 양생하는 방법이 널리 알려져 있다[16]. 그러나 본 연구에서는 몰드를 탈형하지 않고 수중양생을 진행하는 것이 시료의 재현성을 높인다고 판단되어 수중양생 21일 후 몰드를 제거하여 일축 압축강도를 측정하였다.

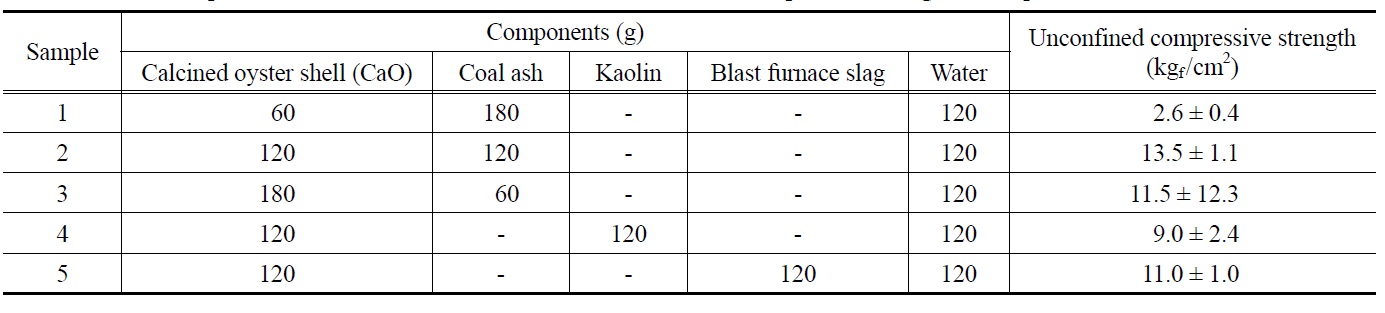

3.3. 소성 굴패각과 석탄회의 비율 및 고령토와 고로슬래그가 공시체 강도에 미치는 영향

상기에서 언급한 최적화된 배합시스템과 양생 방법을 사용하여 공시체를 제조하며 소성 굴패각(CaO)과 석탄회의 혼합 비율이 공시체의 강도에 미치는 영향을 조사하였다. Table 2에 나타내었듯이, 투입된 소성 굴패각과 석탄회 합산 무게 대비 소성 굴패각(CaO)의 함량을 25% (sample 1)에서 50% (sample 2)로 증가 시, 배합물의 강도가 2.6 kgf/cm2에서 13.5 kgf/cm2로 급격히 증가하였다. 그러나 75% (sample 3)로 증가 시, 공시체의 강도는 증가하지 않을 뿐만 아니라 시료들 간의 편차가 매우 커 재현성이 떨어졌다. 이러한 결과는 소성 굴패각과 석탄회 비율을 50:50으로 혼합한 공시체가 실험 재현성과 강도가 높음을 보여준다. 한편, 고령토는 실리카와 알루미나가 풍부한 것으로 알려졌다. 굴패각을 이용한 고화재 개발에서

Effects of pozzolanic materials and their ratio on the unconfined compressive strength of samples

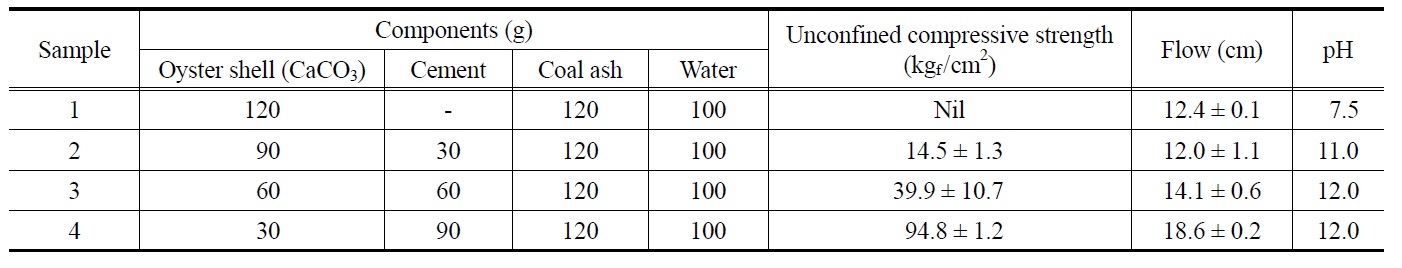

The effects of blending ratio of oyster shell and cement on the unconfined compressive strength and flowability of samples

포즐란 물질인 고로슬래그도 우수한 배합제로 알려졌다[7]. 고령토와 고로슬래그의 성능을 조사하기 위하여 소성 굴패각과 적색고령토 또는 고로슬래그를 50:50으로 혼합한 공시체를 제작하여 그 강도를 측정하였다. 굴패각-석탄회 조합(sample 2)이 제일 높은 강도를 나타내었고, 굴패각-고로슬래그 조합 (sample 5)이 두 번째로 높았으며 굴패각-고령토 조합(sample 4)이 제일 낮은 강도를 나타내었다. 이와 같은 결과는 석탄회와 고로슬래그의 성능차이는 크지 않지만 적색고령토는 높은 함량의 실리카와 알루미나를 포함하고 있음에도 불구하고 굴패각과의 조합으로는 적합하지 않음을 보여준다. 본 실험을 통하여 포즐란 반응에 필요한 알루미나/실리카 공급원으로서 석 탄회가 가장 좋은 재료임을 알 수 있다.

소성 굴패각과 석탄회를 이용한 고화재 개발에 대한 사업 타당성과 경제성 분석을 수행하였다. 굴패각(CaCO3)을 생석회(CaO)형태로 만들기 위해 고온(800 ℃ 이상)의 반응로(furnace)가 필요한데, 이와 같은 특수설비 구축에 높은 비용투입이 필요하다. 또한 고온의 열을 발생하기 위해 높은 전기에너지 비용이 필요하여 설비가동 비용이 매우 높을 것으로 판단된다. 이와 같이 막대한 투자비와 운전비가 소요됨에도 불구하고, 소성 굴패각과 석탄회를 혼합하여 제조한 공시체의 강도가 기존 모르타르(시멘트와 모래의 혼합물)보다 현저히 낮아 현장 적용이 어려울 것으로 판단되었다. 요약하면, 소성 굴패각과 석탄회를 이용한 고화재 개발은 현실성이 없는 기술로 판단 되어 현장시공이 가능한 경제성 있는 고화재 제조공정 개발에 대한 검토가 필요하였다.

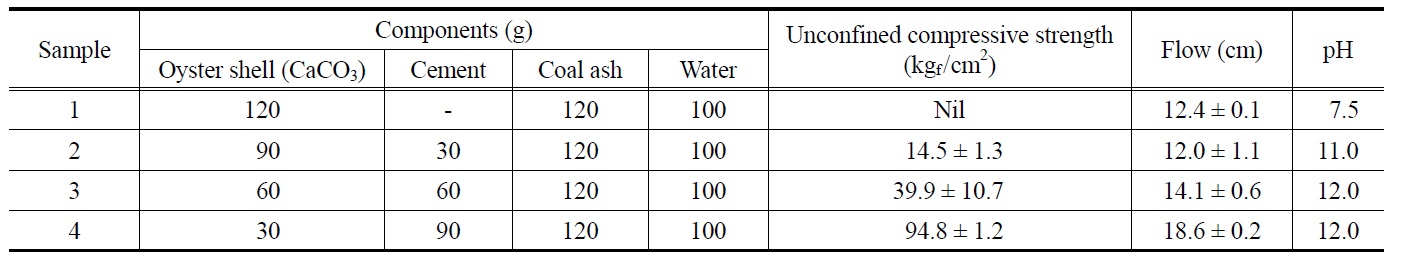

3.4. 굴패각(CaCO3)과 시멘트 비율에 따른 공시체의 강도 및 유동성

Table 3에 나타내었듯이, 자연 상태의 굴패각은 탄산칼슘(CaCO3)으로 석탄회의 주성분인 알루미나 또는 실리카와 직접적으로 반응하지 않아 강도측정이 불가능하였다(sample 1). 따라서 소성처리 없이 굴패각을 고화재 원료로 사용하기 위해서는 고화반응을 촉진하는 성분을 추가적으로 첨가하여야 한다. 일반적으로 뒷채움재는 시멘트, 모래, 자갈, 흙을 물과 배합하여 제조된다. 본 연구에서는 굴패각(CaCO3)과 석탄회를 잔골재로 사용가능성 여부를 조사하였다. 이를 위하여 석탄회 양을 고정하고 굴패각과 시멘트의 비율을 변화시키며 그 영향을 조사하였다. 시멘트 첨가량을 증가시킴에 따라 공시체의 강도가 점차 증가하였는데, 굴패각과 시멘트를 3:1의 비율로 첨가한 공시체(sample 2)의 강도는 14.5 kgf/cm2였고 굴패각 과 시멘트의 비율이 1:3인 공시체(sample 4)의 강도는 95 kgf/cm2였다. 배합물의 유동성을 측정하였다. 굴패각만 첨가한 배합물(sample 1)의 유동성은 12.4 cm였으나 시멘트 첨가 비율이 증가함에 따라 유동성이 증가하여 굴패각과 시멘트의 비율이 1:3인 공시체(sample 4)의 유동성은 18.6 cm였다. 배합물의 pH를 측정하였다. 굴패각만 첨가한 배합물(sample 1)의 pH는 중성(7.5)이었으나 시멘트 첨가량의 증가에 따라 시료의 pH가 증가하여 굴패각과 시멘트의 비율이 1:3인 시료(sample 4)의 pH는 12였다. 유동성 뒷채움 재료를 고려할 때, 가장 중요한 특성은 유동성과 일축압축강도이다. 유동성은 시공 시 작업인원과 생산성에 매우 밀접한 관계가 있으며 일축압축강도는 시공성과 미래의 재굴착성을 나타내는 지표로 쓰인다. 유동 성 측정은 시료가 채워진 플로우콘을 들어 올렸을 때의 평균퍼짐 직경을 말한다. JHS A 313 몰드(직경 = 8 cm, 높이= 8 cm)를 사용하였을 경우 15 cm 이하는 저유동성, 15~20 cm는 중간 유동성, 그리고 20 cm 이상은 고유동성으로 구분하고 있다. 좋은 유동성은 시공성을 향상시켜주므로 재료분리가 일어나지 않는 범위 내에서 최대한 유동성을 증진시켜야 한다[10]. 이러한 기준에 따르면 시료 1-3은 저유동성이고 시료 4는 중간 유동성을 나타낸다. 뒷채움재로 적합한 일축강도는 3.5~7.0 kg/cm2인데 그 강도는 잘 다져진 흙의 2-3배 지지력에 해당하는

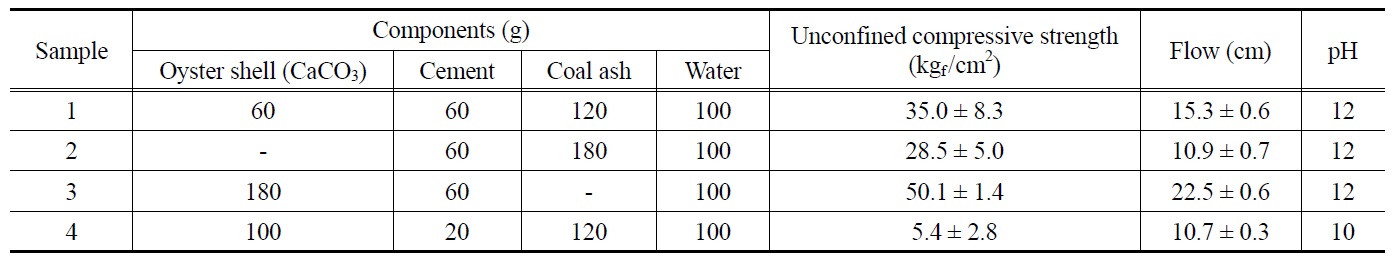

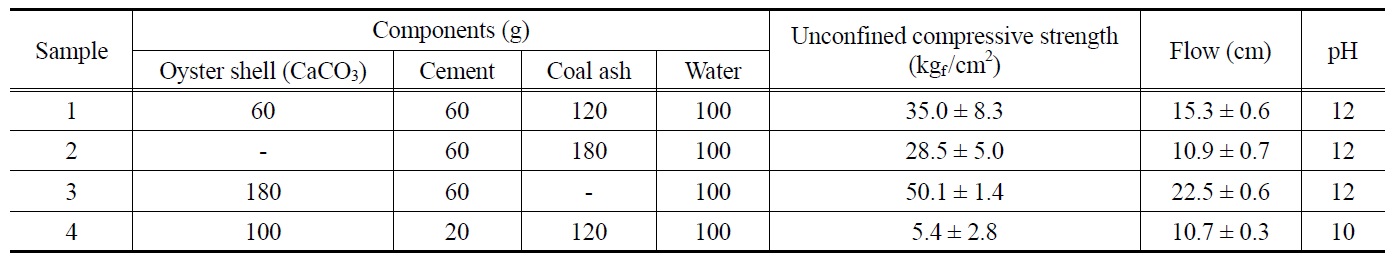

The effect of blending ratio of oyster shell, cement, and coal ash on the unconfined compressive strength and flowability of samples

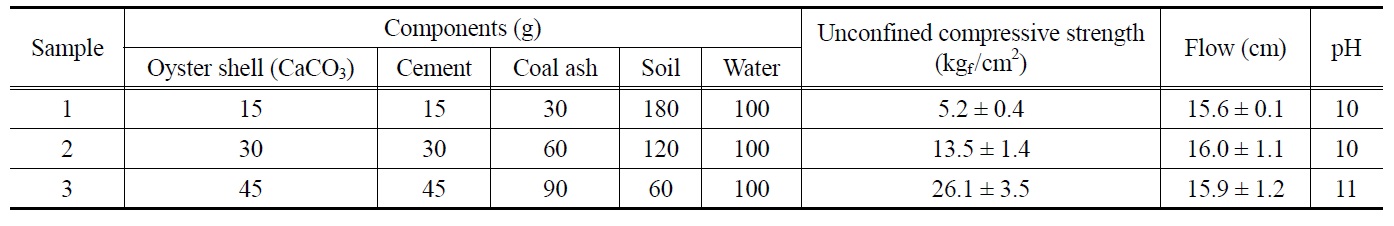

The effect of blending ratio of oyster shell, cement, coal ash, and soil on the unconfined compressive strength and flowability of samples

것으로서 인력으로 굴착이 가능한 정도의 강도이다[10]. 본 결과는 굴패각과 석탄회를 충진용 잔골재로 사용하고 시멘트를 고화 촉진재로 사용하여 뒷채움재를 제조할 수 있음을 보여준다. 또한 이들 비율을 최적화한다면 시멘트 소모량을 최소화하며 일축강도와 유동성을 향상할 수 있음을 보여준다.

위에서 언급한 바와 같이, 굴패각과 시멘트를 1:1로 첨가한 공시체(Table 3의 sample 3)의 강도가 40 kgf/cm2로 뒷채움재의 기준 스펙(3.5~7.0 kgf/cm2)보다 훨씬 높아 이를 기준으로 시멘트, 굴패각, 석탄회의 비율을 변화시키며 그 영향을 조사 하였다. Table 4에 나타내었듯이, 기준 시료인 굴패각-시멘트-석탄회 조합의 시료(sample 1)에 비하여, 굴패각을 빼고 동일 양의 석탄회로 대체한 시료(sample 2)의 유동성과 공시체의 일축압축강도 모두 감소하였다. 반면, 석탄회를 빼고 동일 양의 굴패각으로 대체한 시료(sample 3)의 강도와 유동성이 기준 시료(sample 1)보다 각각 1.4배 높았다. 한편, 첨가되는 시멘트의 양을 1/3로 감소시키고 대신 굴패각으로 대체 시킨 시료(sample 4)는 기준 시료(sample 1)보다 7배 낮은 강도와 낮은 유동성을 나타냈다. 이와 같은 결과로부터 열처리 과정없이 CaCO3 형태의 굴패각을 뒷채움재로 사용하기 위해서는 고화반응을 촉진하는 시멘트가 반드시 첨가되어야 하고 이의 첨가 농도가 공시체 강도에 중요한 영향을 미침을 알 수 있다. 석탄회 첨가 없이 시멘트와 굴패각만을 배합한 시료의 유동성과 공시체의 일축강도가 제일 우수해 보인다. 그러나 굴패각을 건설재료로 사용하는 경우에, 특히 콘크리트에 혼입하고자 할 때는 굴패각에 포함된 염분의 양을 정량적으로 평가하고 이를 근거로 콘크리트에 포함되는 굴패각의 혼입량을 제한할 필요가 있다[3]. 염분의 주성분인 염소이온(Cl-)은 시멘트 수화생성물과 반응하여 부반응 산물을 생성하여 용적을 팽창시키고, 일부는 외부로 용출되면서 공극이 증가하여 결국 콘크리트 구조가 파괴되기 때문이다[2]. 이와 같은 콘크리트 구조물의 염해를 방지하기 위해서는 굴패각의 혼입률을 잔골재의 10~20% 이하로 사용하여야 한다[3]. 이러한 관점에서 시멘트, 굴패각, 석탄회를 혼합함으로서 혼입되는 굴패각의 양을 최소화 시킬 필요가 있다. 결론적으로, 굴패각과 석탄회를 충진용 잔골재로 사용하고 소량의 시멘트를 고화재로 사용하면 기존의 방법 보다 더욱 경제적인 뒷채움재가 제조될 수 있다.

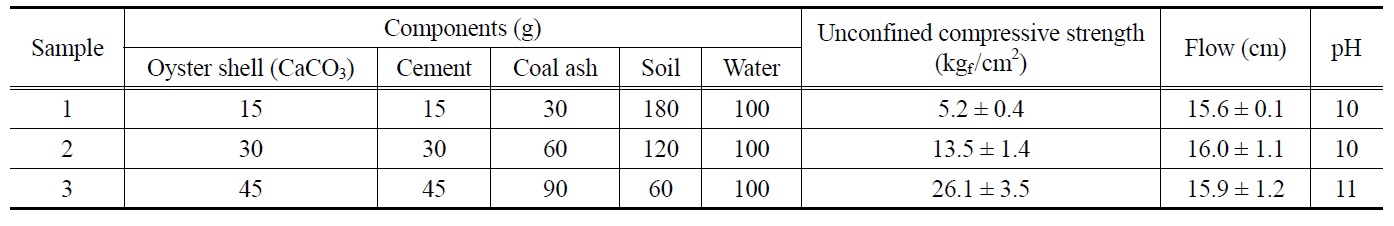

한편, 건설현장에서 굴착 잔토가 대량으로 발생되는데 굴착 잔토의 처리를 위한 사토장의 확보에 어려움이 많으며 건설 잔토를 페기물로 처리하는 경우에는 처리 비용이 추가로 발생한다[10]. 따라서 상기에서 제시한 굴패각-시멘트-석탄회 조합에 현장발생토를 추가적으로 첨가하여 뒷채움재 제조 가능성을 조사하였다. 이를 위하여 굴패각-시멘트-석탄회(60 g - 60 g - 120 g)로 구성된 기준시료에 흙을 질량비 기준으로 25:75 (sample 1), 50:50 (sample 2), 75:25 (sample 3)로 혼합하여 슬러리의 유동성 및 공시체의 일축압축 강도를 측정하였다. 흙의 비율이 증가할수록 같은 비율로 일축압축 강도가 감소하는 경향을 보였으나 슬러리의 유동성은 큰 차이를 나타내지 않았다. 주목할 만한 점은 흙의 첨가로 혼합 슬러리의 pH가 감소한다는 것이다. 시멘트가 주변 토양을 알칼리화시켜 환경 오염을 유발하고 있다는 점을 고려하면 흙의 첨가가 이를 감소 시켜줄 수 있는 장점이 있다고 할 수 있다. 이러한 긍정적인 역활과 현장에서 요구되는 뒷채움재 강도 기준이 약 3.5~7.0 kgf/cm2으로 높지 않다는 것을 고려하면 굴패각-시멘트-석탄회-현장토를 적절히 배합함으로써 환경 친화성과 경제성 있는 뒷채움재 개발이 가능할 것으로 여겨진다.

본 연구에서는 굴패각, 시멘트, 석탄회, 및 현장토를 사용한 뒷채움재를 개발하였다. 기존 뒷채움재 제조에 시멘트, 모래, 흙을 사용하여 과도한 시멘트와 모래 비용이 발생된 반면, 본 연구를 통하여 개발된 뒷채움재는 기존보다 적은 양의 시멘트를 사용하고 모래를 사용하지 않아 월등히 경제성이 있는 뒷 채움재로 사용될 수 있다. 그리고 기존의 소성된 굴패각을 사용하는 방법과 비교 시, 본 방법은 CaCO3 형태의 굴패각을 사용하므로 소성에 필요한 과도한 에너지 비용이 발생되지 않아 기존보다 훨씬 경제성 있고 현장에 쉽게 적용 가능하다.