In this study, Polyethylene wax, which was produced in manufacturing process of high density polyethylene was grafted with maleic anhydride (MAH). The influences of reaction parameters on the graft polymerization as well as the effect of hydrolysis of the anhydride functions were investigated. The results show that the grafting degree increased and conversion of maleic anhydride decreased with an increase in MAH monomer content. This means the highest grafting efficiency for the reaction can be met when MAH monomer content is about 15 wt%. DCP (dicumyl peroxide) and DTBP (di-tert-butyl peroxide) have been used as the initiator and the highest yield of grafting was obtained when the initiator content is about 0.5 wt%. However, It can be seen that the gel content values of this polyethylene wax grafted MAH were below 2%. It was also observed that the grafting degree increased with an increase in reaction temperature and the maximum value was reached 2 hours later. Although MAH functions grafted onto polyethylene wax were mainly in the carboxylic acid forms, some anhydride form of MAH appeared in over 5% of grafting degree. As a result of hydrolysis reaction, it was observed that the conversion of anhydride group into carboxylic acid group was reached up to 10%.

본 연구에서는 고밀도 폴리에틸렌 제조 공정에서의 부산물인 폴리에틸렌 왁스를 대상으로 무수말레인산(MAH)을 도입하여 솔루션 그라프트 반응을 수행 하였고, 반응 효율에 영향을 끼치는 반응 인자들과 MAH 기능기의 가수분해의 영향에 대해서 조사하였다. 측정 결과, MAH 단량체의 농도가 증가 할수록 그라프트 율은 증가하지만, 전환율은 감소하여 MAH 단량체의 농도가 15 wt% 정도에서 최대 효율을 나타냄을 알 수 있었다. DCP (dicumyl peroxide)와 DTBP (di-tert-butyl peroxide) 를 개시제로 사용하여 농도에 따라 그라프트 반응한 결과, 약 0.5 wt%에서 그라프트 율이 최대값에 도달함을 볼 수 있었고, 가교반응은 2% 이하의 낮은 수치를 보임을 확인하였다. 반응온도에 따른 그라프트 율은 반응온도가 높아짐에 따라 증가하는 경향을 보이며, 최대 반응시간은 2 h 내외가 됨을 알 수 있었다. 폴리에틸렌 왁스에 그라프트 된 MAH 기능기는 주로 고리열린 상태로 존재하지만 그라프트 율이 5%이상에서는 고리가 닫힌 상태가 생성되었고, 이에 대한 가수분해 측정결과, 언 하이드라이드(anhydride)기가 카르복실(carboxylic acid)기로 전환되는 율이 약 10% 정도로 측정되어, 저분자량 폴리에틸렌 왁스(polyethylene wax, PEW)-g-MAH 물성에 영향을 주는 인자로 여겨졌다.

저분자량 폴리에틸렌 왁스(polyethylene wax, PEW)는 고밀도 폴리에틸렌(high-density polyethylene, HDPE)공정의 부산물 로서, 중량 평균 분자량이 500~10,000 g/mol인 폴리에틸렌을 의미한다. 왁스란 낮은 온도에서 플라스틱과 같은 고체이지만, 온도가 100 ℃ 내외로 상승하면 낮은 점성 액체가 되는 물질 로, 화학적으로 매우 안정하고, 사슬 내 작용기가 전혀 존재하지 않는 무극성 소재이다[1-3].

무극성의 폴리에틸렌 왁스를 기능화 하기 위해 가장 일반적인 방법으로는 에틸렌 왁스 중합단계에서 아크릴산 등을

공중합 시키거나, 폴리에틸렌 중합체에 아크릴산(acrylic acid, AA) 이나 무수말레인산(maleic anhydride, MAH) 등 반응성 단량체를 그라프트(graft)반응 시켜 폴리에틸렌 왁스 주쇄에 극성기를 도입하는 방법이 있다. 이중에서도 그라프트 중합법은 극성 단량체를 다량 도입할 수 없어서 그라프트 량에 제한이 있다 는 단점이 있지만, 기본 중합체의 주쇄 골격을 거의 변화시키지 않고, 폴리에틸렌의 특성을 잘 보존하는 장점이 있다[4].

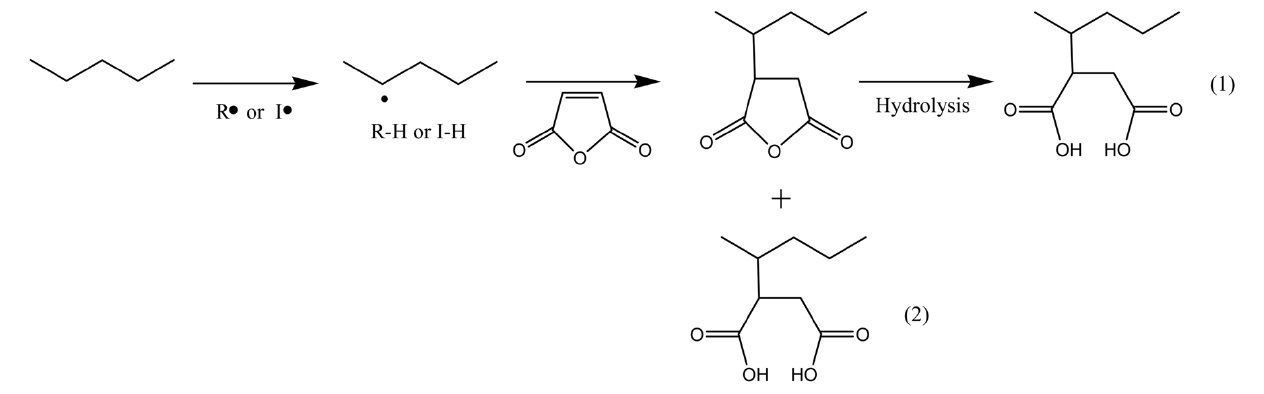

폴리에틸렌 왁스와 극성단량체 간에 그라프트 중합에 관한 연구는 국내외 기업체를 중심으로 일부 진행되어왔으나, 학술적 연구가 아직 많이 부족한 실정이며, 폴리에틸렌과 유사한 구조라서 Figure 1의 폴리에틸렌 반응과 같은 경향일 것으로 예상된다[5]. 폴리에틸렌에서와 같이 폴리에틸렌 왁스의 그라 프트 중합 방법에는 용매에 용해시켜 반응시키는 솔루션 중 합법(solution graft method)과 용매 없이 반응하는 멜트 중합법(melt graft method)이 있으며, 그라프트 반응과 가교반응이 동시에 일어난다.

Gaylord et al.[6]는 솔루션 중합방법을 통하여 저밀도 폴리 에틸렌(low-density polyethylene, LDPE)에 유기과산화물계 개시제를 이용하여 무수말레인산(maleic anhydride, MAH)을 그라프트 중합시켰고, 자유라디칼 멜트(free radical melt) 방법을 이용하여 MAH를 그라프트 시킬 때, 전자주개화합물(electron doner complex)들이 가교결합(cross-linking)같은 부반응을 억제 시키는데 효과가 있음을 나타내었다[7].

Razavi et al.[8]는 밀폐식 혼합기(internal mixer)를 이용하여 멜트식 방법으로 선형 저밀도 폴리에틸렌(linear-low-density polyethylene, LLDPE)을 MAH와 그라프트 시킬 때, 그라프트 율을 최적화 할 수 있는 공정변수들에 대해서 연구하였다.

또한, MAH가 그라프트 된 폴리에틸렌의 가수분해(hydrolysis) 에 대해서도 많은 연구가 진행되어 왔는데, Tayyab Hameed et al.[9]는 폴리에틸렌 주쇄에 그라프트 된 MAH의 언하이드라이드(anhydride)기는 구조적 특징으로 인해, 수분흡수에 의한 카르복실(carboxylic acid)기로의 전환이 발생할 수 있으며, MAH 가 그라프트 된 폴리에틸렌을 2차 변성시킬 경우, 가수분해 전 처리 여부가 전환효율에 큰 영향을 미칠 수 있음을 밝혔다.

최근에 Deng et al.[10]은 MAH가 그라프트 된 LDPE (low density polyethylene) 필름 표면에 친수성(hydrophilic) 특성을 강화할 목적으로 제조된 필름을 증류수에 일정시간 담가 놓는 방법으로 가수분해 반응을 수행하였고, 필름 표면 상의 MAH 가 카르복실기로 전환되어 젖음성(wettability)이 증가함을 확인하였다.

특히, Sclavons et al.[11]은 솔루션 상태에서 가수분해 반응을 수행하고자, PE-g-MAH를 고온에서 톨루엔(toluene)에 용해 시킨 후 H2O를 첨가하는 방법을 이용하였고, FTIR 분광법으로 분석한 결과, 언하이드라이드기가 카르복실기로 전환되는 구조적 변화를 보임을 발표하였다.

따라서 본 연구에서는 고밀도 폴리에틸렌 공정에서 생산된 부산물 폴리에틸렌 왁스를 고부가가치화 하기 위하여, 솔루션 그라프트 법을 통해 기능성 단량체인 MAH를 도입시키고, 반응인자에 따른 그라프트 율 변화, 가교도 함량 변화 등을 조사 하였으며, 솔루션 상태에서 반응물에 가수분해 반응을 부가하여 최종 생성물의 MAH 구조변화를 조사하였다.

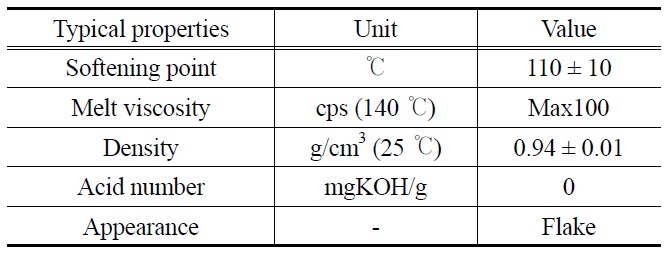

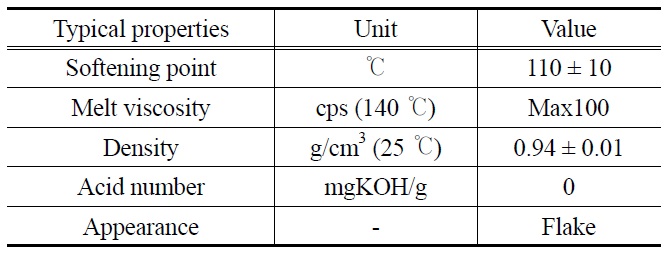

본 연구에서 기본 중합체로 사용된 저분자량 폴리에틸렌 왁스(PEW)는 고밀도 폴리에틸렌 공정에서 생산된 부산물 왁스로서, Mn(수평균분자량)이 1,000~2,000 사이인 조각(flake) 형태의 물질이며, 라이온켐택(한국)에서 구입하여 사용하였다. Table 1에 사용된 폴리에틸렌 왁스의 물성에 대해 정리하였 다. 반응용매로는 자일렌(1급, 80.0%, 대정화금(주), 한국)을 정제 없이 사용하였으며, 폴리에틸렌 왁스에 그라프팅 반응을 위한 불포화 극성 단량체로서, MAH (maleic anhydride)(1급, 98%)

[Table 1.] Properties of polyethylene wax

Properties of polyethylene wax

를 대정화금(주)에서 구입하여 정제 없이 사용하였다. 자유 라디칼(free radical) 반응 개시를 위한 반응촉매로는 유기과산화물 중에서도 DCP (dicumyl peroxide) (98%)와 DTBP (di-tertbutyl peroxide) (98% )를 Sigma Aldrich(미국)제품을 정제 없이 사용하였고, 미 반응물 제거를 위한 세척액으로써 아세톤(1급, 99.5%, 대정화금(주), 한국)을 사용하였다.

배치(batch) 형태의 반응기와 반응 멘틀을 이용하여 솔루션 그라프트 중합법을 통해 PEW에 MAH를 도입시키는 말레이션(maleation) 반응을 수행하였다. 500 mL 용량의 4구 반응기에 용액 교반을 위한 실리콘 재질의 임펠러(impeller)를 달았고, 반응기 내부의 온도측정을 위한 온도센서와 반응열 제어를 위 한 응축기(cooling condenser)를 설치하였다.

실험 방법은 4구 반응기에 유기용매인 자일렌(xylene)을 300 mL 넣고, 저분자량 폴리에틸렌 왁스를 용매 무게 대비 10 wt% 이 되도록 정확히 칭량하여 투여하였다. 반응온도를 유기용매의 기화점 이내 온도로 설정하고, 반응기 내부온도가 설정온도에 도달할 때까지 서서히 교반하며 대기하였다. 반응온도에 도달하면, 자일렌 20 mL에 용해시킨 일정량의 MAH와 DCP를 반응기 내부에 투입하고, 3시간 동안 일정 온도에서 200 rpm 교반속도로 그라프트 중합 반응을 진행시켰고, 가수분해 반응은 반응물의 온도를 80 ℃로 내리고, 일정량의 증류수를 투여한 뒤, 일정시간 200 rpm으로 교반시키는 방법으로 수행 하였다. 반응이 완료되면 상온에서 30분간 서냉하여 결정화된 입자를 석출해 냈다.

미반응된 극성 단량체와 개시제 또는 부산물로 생성된 동종결합물(homopolymer)을 제거하기 위하여, 아세톤 300 mL 를 적가 하여 2차례 세척한 후, 하루 동안 상온에서 정치시킨 다음, 침전된 용액을 진공펌프로 완전히 제거하였다. 이렇게 하여 얻어낸 반응물을 진공건조기에서 80 ℃로 24시간 건조 시켜 분석을 실시하였다.

2.3. 산가 적정법을 이용한 산가 및 그라프트 율 측정

산가 적정법(titration)에 의한 그라프트 율 측정은 Gaylord and Mehta[12]가 제안한 지시약을 이용한 산가측정법을 이용하였고, PEW에 그라프트 중합된 MAH 1 g에 함유되어 있는 카르복실 산을 중화하는데 필요한 KOH의 mg 수 측정을 통해 이루어졌다. 250 mL 삼각플라스크에 자일렌 100 mL와 PEWg- MAH 반응물 0.3 g을 칭량하여 넣고 hot plate를 이용하여 120 ℃ 온도에서 반응 생성물을 완전히 용융시켰다. 적정 과정에서 고온으로 인한 KOH 에탄올용액의 증발을 막기 위해, 온도를 80 ℃로 조정한 후, 티몰 블루 지시약을 2~3방울 투여한 뒤, 0.1 N KOH 에탄올용액으로 용액의 색이 노란색에서 푸른 색으로 변색되는 지점까지 중화적정 시켰다.

중화지점까지 사용된 KOH 에탄올용액의 부피(mL)와 노르 말농도(N), 시료의 무게(g) 등을 다음의 식 (1), (2)에 대입해 산가 값(acid number)과 그라프트 율(grafting degree, GD) (%)을 계산하였고, 5회 반복하여 최고값과 최저값을 제외하고 평균값을 구하였다.

VKOH : Consumed volume (mL) of KOH in ethanol

NKOH : The equivalent concentration (mol/L) of KOH in ethanol

WgPEW : Weight (g) of graft copolymer extracted by acetone

WPEW : Weight (g) of PEW initially taken

WgMAH : Weight (g) of MAH reacted with PEW

그리고, 초기 투입된 MAH함량(g)에 대하여 그라프트 된 MAH의 질량비(g)로 MAH 전환율을 다음의 식 (3)을 이용하여 계산하였다.

WMAH : Weight (g) of MAH initially taken

입자내 가교도 함량은 ASTM D2765 측정방법을 따라 분석 하였다. 일정량의 시료를 분쇄하여 분말 형태로 만든 후 30 mesh 이상 60 mesh 이하의 분쇄된 시료를 120 mesh 철망 주머니에 약 0.3 g 넣고, 냉각기와 연결된 반응기에 담긴 자일렌을 이용하여 1기압, 110 ℃에서 12시간 동안 용해시켰다. 가교 되어 용해되지 않아 철망 주머니에 남은 시료의 무게를 측정 하였고 5회 반복 실험하여 최고값과 최저값을 제외하여 평균 값을 구한 후, 다음의 식 (4)를 이용하여 겔 함량을 계산함으로써 가교도 함량을 측정하였다.

WA : Weight (g) of sample after extraction

WB : Weight (g) of sample before extraction

2.5. FT-IR (Fourier Transform Infrared Spectroscopy)

적외선 분광분석에 사용된 기기는 SCINCO사의 Nicolet IS10 FTIR 스펙트로미터이며, 주사범위 650~4,000 cm-1, scan 횟수는 15회로 하여 ATR (attenuated total reflection) 방법으로 측정하였다.

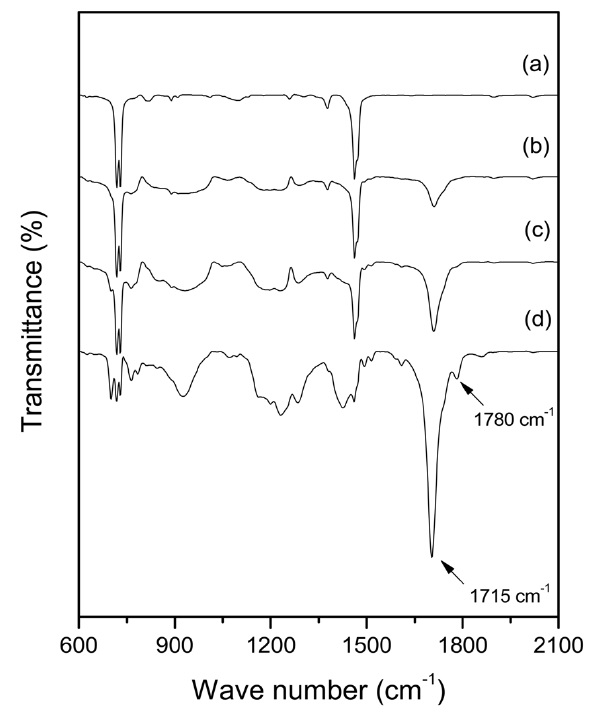

그라프트 반응을 통해 PEW 반응물에 MAH 관능기가 도입 되었는지의 여부를 확인하기 위해, FTIR 분석을 수행한 결과를 Figure 2에 나타내었다. PEW에 MAH가 그라프팅 된 결과가 1,715, 1,780 cm-1에서 2개의 피크로 관찰되었다.

1,780 cm-1에서 나타난 흡수 띠는 MAH의 언하이드라이드에 기인한 카르보닐기의 대칭 또는 비대칭 늘어남으로부터의 응답된 스펙트럼 결과이며, 1,715 cm-1에서 보이는 강한 흡수 띠는 언하이드라이드기가 고리열림현상으로 카르복실기로 전환되어 나타나는 스펙트럼 피크이다. PEW에 MAH의 그라프트 율이 증가 할수록 1,715 cm-1에서 흡광 피크가 더 강하게 나타나며, 그라프트 율이 5% 이상에서부터 1,780 cm-1에서 언하이드라이드의 카르보닐기가 생성됨이 관찰되었다. 이는 MAH가 PEW에 그라프팅 될 때, MAH 작용기내에서 카르복실기 상태로 상당부분 존재하며, 그라프트 효율이 높은 영역에서 언하이드라이드기 와 공존하는 것으로 추정되었다[13].

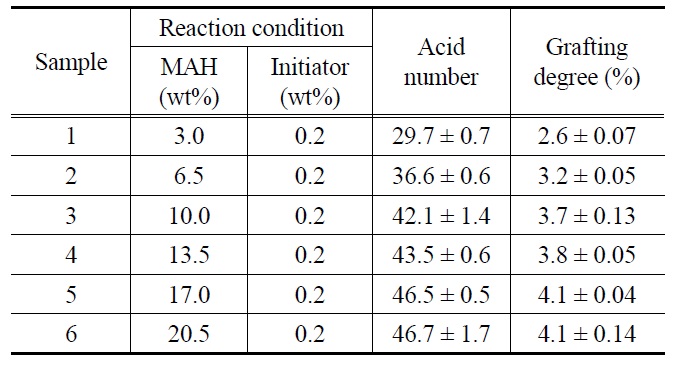

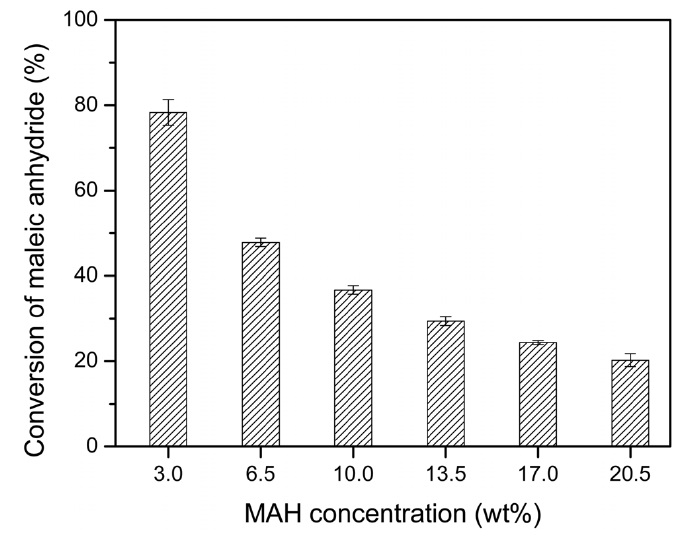

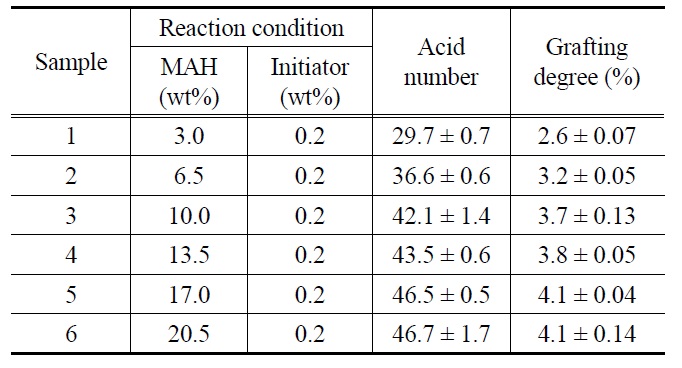

MAH 함량조성 변화에 따라 그라프트 중합된 폴리에틸렌 왁스의 산가 값 및 그라프트 율 변화를 관찰하기 위하여, MAH 함량을 3.0, 6.5, 10.0, 13.5, 17.0, 20.5 wt%로 변화시켜가며 반응온도 120 ℃에서 실험을 수행하였다.

산가 측정법을 이용하여 산가 값과 그라프트 율을 측정한 결과를 Table 2에 정리하였다. Figure 3에서와 같이 MAH 함량이

[Table 2.] Results of graft polymerization with grafting agent content

Results of graft polymerization with grafting agent content

증가할수록, 그라프트 율도 함께 높아지는 경향을 보임을 확인할 수 있었다. 이는 반응매체 내 MAH 단량체의 수가 증가하게 되면서, 폴리머 골격상의 자유라디칼 자리에 MAH 단량체가 도달하여 반응을 일으킬 확률이 증가하기 때문인 것으로 판단된다. 하지만, MAH 함량이 더 많아지게 되면, 그라프트 율이 더 이상 증가하지 못하고 4% 내외의 그라프트 율 값에 수렴함을 나타내었다.

또한, Figure 4와 같이 초기 투여된 MAH 함량과 반응에 참여된 MAH 함량의 비로 반응 전환율을 분석한 결과, MAH 함량이 증가 할수록 실제 반응에 참여하는 MAH 단량체의 수가 크게 감소함을 확인할 수 있었다. 이러한 경향에 대해 Sathe et al.[14]은 폴리에틸렌 사슬 내 반응에 유효한 자유라디칼 자리수가 한정되어 있어서, 단량체의 농도가 일정량 이상 초과 되어 투입되면, 반응에 참여하지 못한 미 반응 단량체들이 서로 간에 동종결합을 일으키거나 가교결합에 참여하여 부산물을 생성할 확률을 높이고, 이것이 정반응인 그라프트 반응을 저해시킨다고 설명하였다. 이와 같은 경향을 고려해 봤을 때, 미 반응 단량체와 부산물의 생성을 최대한 적게 하고 반응 효율을 최대한 높이기 위해서는, 그라프트 율이 최대값에 도달하기

시작하는 지점인 MAH 단량체 농도가 15 wt% 내외에서 최대 효율을 나타냄을 알 수 있었다.

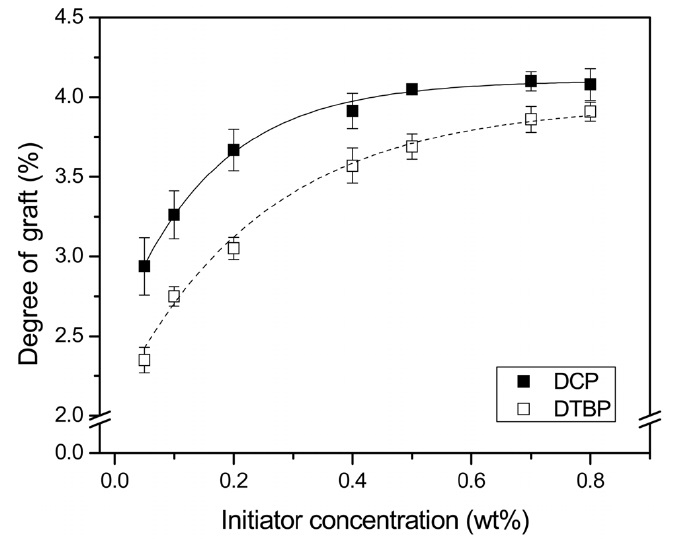

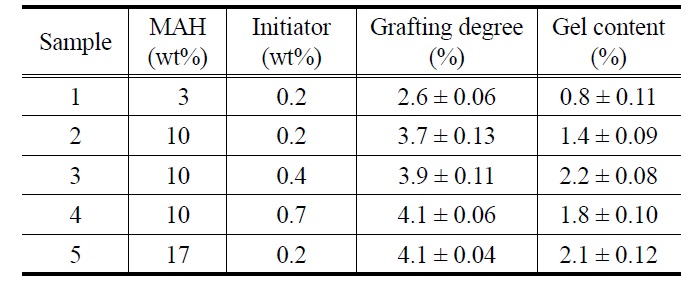

개시제의 종류 및 반응량에 따른 그라프트 율 변화를 알아 보기 위하여, PE와의 그라프트 중합에 자주 사용되는 유기과산화물 촉매 중에서도 DCP와 DTBP를 PEW-g-MAH의 반응 개시제로 선정하였다. Figure 5에 나타낸 바와 같이 개시제 양이 0.45 wt%까지는 그라프트 율이 증가하다가 그 이후에는 거의 일정한 값을 나타내는 경향을 나타냄을 확인할 수 있었다. 이는 반응초기 개시제의 분해가 활발해 지면서 폴리에틸렌 골격 내 자유 라디칼의 농도가 증가하게 되고, 연쇄이동 반응이 왕성해지면서 그라프트 반응이 크게 촉진되기 때문이다. 그러나, 개시제의 농도가 너무 높아지게 되면, 동종 라디칼끼리의

[Table 3.] Gel content of polyethylene wax grafted with maleic anhydride

Gel content of polyethylene wax grafted with maleic anhydride

결합이 증가하게 되면서 동종 결합물(homopolymer)들이 많아 지게 되고, 상호정지반응이 일어나 그라프트 율이 다소 감소 할 수 있다. 개시제 종류에 따른 그라프트 효율을 따져볼 때, 반응온도에서 개시제의 반감기가 좀 더 긴 DCP가 더 높은 그라프트 율을 보였고, DTBP는 효율이 다소 떨어지는 경향을 보였다. 이러한 결과에 대해 Ghaemy and Roohina[15]는 비교적 짧은 반감기를 가진 개시제가 일정 시간 더 많은 라디칼을 생성시키지만, 그 결과 라디칼끼리의 재결합 반응이 더욱 촉진 되고, 이것이 그라프트 반응을 빠르게 종결 시킬 수 있다고 하였다. 또한, 연쇄이동 반응과정에서 개시제로의 라디칼 이동이 많아지게 되면, 이것이 활성화된 폴리머 사슬의 반응을 종 결시켜 그라프트 율을 감소시키게 된다고 하였다.

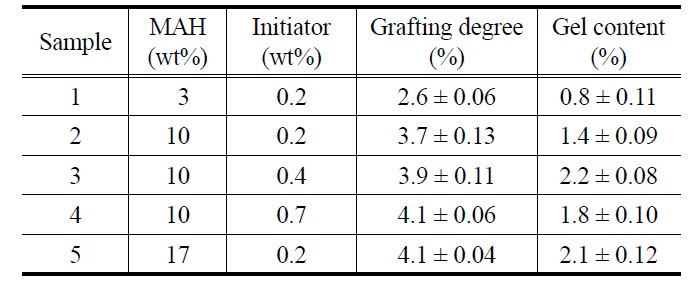

폴리에틸렌과 MAH간의 그라프트 반응을 수행하게 되면 필연적으로 가교결합이나 동종결합과 같은 부반응이 일어나게 된다. 특히, 반응도중 부반응의 영향으로 가교도 함량이 많아 질 경우, 폴리에틸렌의 중요특성 중 하나인 용융지수(melt index, MI)나 용융점도가 크게 변하여 물성의 저하를 가져올 수 있다. 이에 대해 Ganzeveld and Janssen[16]는 PE와 MAH간의 그라프트 반응에서 MAH 단량체와 개시제의 함량이 높을 경우, 가교결합이 크게 증가할 수 있다고 보고하였다. 하지만, 본 실험에서는 사슬길이가 짧은 저분자량 폴리에틸렌 왁스를 대상으로 그라프트 중합을 수행한 결과, Table 3에서 보인 바와 같이 가교도 함량이 2% 정도로 매우 낮음을 확인할 수 있었다. 저분자량 폴리에틸렌 왁스는 사슬길이가 상대적으로 매우 짧기 때문에, 그라프트 된 MAH에 수소가 이동하면서 반응이 종결되어 작은 분지를 만들거나, 자유라디칼의 커플링 반응을 통하여 사슬이동반응이 진행되면서 긴 사슬의 곁가지를 가진 복잡한 구조의 폴리머를 만들지만, 사슬간의 얽힘 현상으로 가교결합과 같은 사슬 네트워크를 형성하지는 못하는 것으로 판단된다. 이와 같은 현상은 저분자량 LDPE를 대상으로 MAH 와 그라프트 반응을 하였을 때, 낮은 가교도 함량을 보인다고 발표한 Huang et al.[17]의 연구와도 일치하였다.

일반적으로 폴리에틸렌은 극성 용매보다는 무극성 용매에 잘 용해된다고 알려져 있으며, 자일렌, 톨루엔, 노르말 헥세인, 벤젠, 아세톤 등이 폴리에틸렌의 용매로 주로 사용되고 있다. 본 연구에서는 이 중에서도 100~140 ℃의 고온에서 반응이 가능한

자일렌을 반응용매로 선정하여 반응온도에 따른 솔루션 그라프트 반응 실험을 수행 하였다. Figure 6은 반응 용매를 자일렌으로 하였을 때, 반응온도에 따른 그라프트 율 변화를 나타낸 것이다. 측정결과, PEW-g-MAH 그라프트 반응은 반응 온도가 증가함에 따라 반응 효율이 더욱 촉진되고, 그라프트 율이 급격하게 증가되어 140 ℃에서는 약 6% 정도까지 높아짐을 확인할 수 있었다. 이는 반응온도가 높아질수록, 개시제의 분해가 활발하게 일어나고, 자유라디칼의 이동성도 높아져서 반응효율이 크게 증가하기 때문으로 해석되었다.

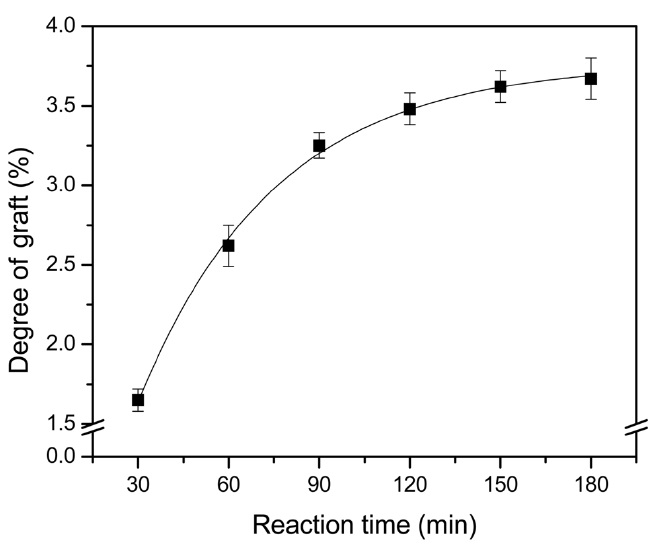

Figure 7에는 반응온도 120 ℃에서 MAH함량을 10 wt%로

하고 DCP 투여량을 0.2 wt%로 했을 때, 반응 시간에 따른 그라프트 율 변화를 나타내었다. 개시제가 투여된 시점에서 반응시간이 150분 정도까지 그라프트 율이 크게 증가하는 경향을 보였고, 그 이후에는 그라프트 율이 3.5 정도에서 일정하게 유지되는 경향을 볼 수 있었다. 이것은 반응 초기, 개시제의 분해가 활발하게 일어나면서 자유라디칼의 전파반응으로 폴리머 사슬에 활성화된 매크로 라디칼이 급격히 증가하게 되고, MAH 단량체와의 반응이 급작스럽게 이루어지기 때문인 것으로 판단되며, 반응시간이 일정시간 경과된 후에는 투여된 개시제가 모두 소모되고, 생성된 라디칼끼리의 재결합 반응이나 불균등 반응이 주로 일어나 반응 속도가 크게 감소하기 때문인 것으로 생각되었다.

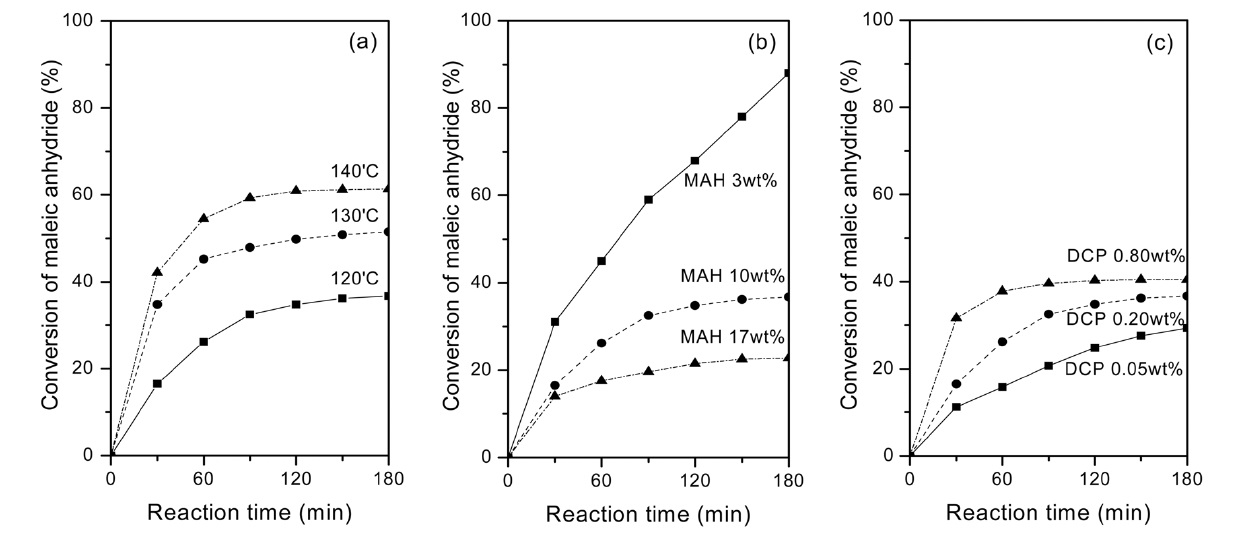

Figure 8에는 반응온도, MAH 농도, DCP 농도 변화에 따라 그라프트 반응을 진행하였을 때, 반응시간과 MAH 단량체의 전환율과의 관계를 나타내었다. Figure 8(a)은 PEW-g-MAH 그라프트 반응에서 MAH 단량체의 전환율은 반응시간 뿐만 아니라 반응온도도 매우 중요한 인자임을 보여준다. 반응온도가 높아질수록, 그라프트 반응속도가 증가하며, 120~140 ℃범위 내에서 10 ℃의 반응온도 편차가 전환율을 최소 20% 이상 변화시키는 것으로 측정되었다. Figure 8(b)에서는 MAH 단량체의 함량이 증가 할수록, 반응에 참여한 MAH의 전환율 값이 크게 감소함을 보였는데, 이와 같은 결과는 반응기내 MAH 단량체의 함량이 증가할수록, 더 많은 MAH 단량체들이 그라프트 반응에 참여할 확률이 증가 하지만, 폴리에틸렌 주쇄 내 매크로 라디칼 자리수의 한계로 실제 반응에 참여되는 MAH 단량체의 양은 크게 증가하지 못하기 때문인 것으로 판단된다.

개시제의 농도 변화에 따른 MAH 단량체의 전환율 변화를 보인 Figure 8(c)에서는, 개시제의 함량이 증가 할수록 전환율이 상승함을 보이며, 반응속도가 빨라져 최대 전환율에 도달 시간이 짧아짐을 보였다. 그 이후에는 라디칼끼리의 재결합반응이나 가교결합 같은 부반응 생성에 개시제가 참여하여 더 이상 그라프트 율은 증가하지 못하고 그라프트 반응이 조기 종결되는 경향을 확인할 수 있었다. 이러한 결과는 개시제가 많아 질 경우에는 반응초기에 많은 양의 개시제에 의해 폭발적으로 생성된 많은 양의 자유라디칼이 그라프트반응과 부반응에 모두 참여하여 급격하게 소비되어 사라지지만, 반응온도가 높아 질 경우에는 개시제의 활성이 높아지면서 자유라디칼이 더욱 오랫동안 반응에 참여하여 그라프트 효율을 높히는 것으로 판단되었다[18].

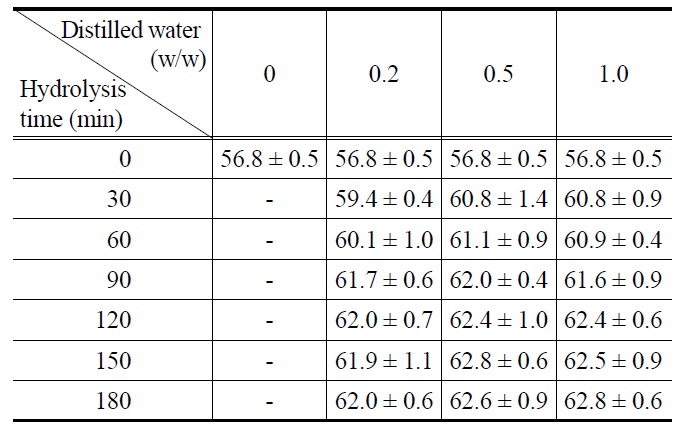

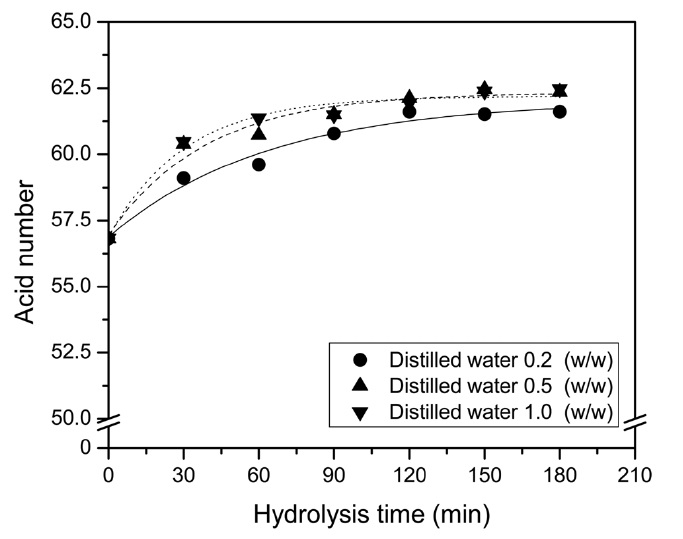

그라프트 율이 5.5인 PEW-g-MAH 반응물에 대해 가수분해 (hydrolysis) 반응의 효과를 산가 변화를 통하여 조사하였다. 산가 변화는 폴리에틸렌에 그라프트 된 MAH가 하나의 언하이드 라이드기에서 두개의 카르복실기로 전환되면서, 산가 적정법 에서 지시약에 실질적으로 반응하는 산(acid)의 수가 크게 증가 하기 때문에 나타난다.

[Table 4.] Acid number with distilled water and hydrolysis time (Grafting degree of sample : 5.5%)

Acid number with distilled water and hydrolysis time (Grafting degree of sample : 5.5%)

증류수(distilled water)를 0.2, 0.5, 1.0 wt% 투여하고, 가수분해 시간을 30, 60, 90, 120, 150, 180 min으로 하여 실험을 진행 한 결과를 Table 4와 Figure 9에 정리하였다. 측정결과, 가수분해 시간이 증가함에 따라 산가 값이 증가하고, 2시간이 경과 되면 일정한 경향을 나타내며, 가수분해 반응 전후의 산가 값 차이가 최대 5~10% 정도가 됨이 측정되었다. 이는 반응 생성물에 대한 가수분해 반응 효과가 존재하며, 반응물의 물성변화에 매우 중요한 인자가 됨을 알 수 있었고, Figure 10의 FTIR 분석 결과에서 가수분해 반응 후에 1,780 cm-1의 언하이드라이드 피크의 소멸이 관찰되어 Sclavons et al.[19]의 연구결과와 일치됨이 확인되었다. 이를 통해 폴리에틸렌 왁스에 그라프트 된 MAH는 구조적 특성으로 인해 2가지 상태의 고리 구조로 존재할 수 있으며, 언하이드라이드기 상태로 존재하던 MAH 가 가수분해 반응에 의해, 고리를 열고 2개의 카르복실기를 갖는 형태로 구조 변화를 일으키게 됨을 확인할 수 있었다.

1) 저분자량 폴리에틸렌 왁스를 말레이션 반응시킨 결과, 반응온도 120 ℃에서 MAH함량과 개시제의 농도가 증가함에 따라 초기에는 그라프트 율이 급격히 증가하나, 일정량 이상 투여되면 부반응의 영향으로 일정해져서 반응시간 2 h에서 최대 4~5%에서 그라프트 율이 최대가 되는 것으로 측정되었다. 또한, MAH가 그라프트 된 저분자량 폴리에틸렌 왁스의 가교도 함량을 확인한 결과, 분자량이 낮은 이유로 가교반응은 약 2% 미만의 낮은 수치를 보임을 확인하였다.

2) 온도가 증가함에 따라서는 개시제의 활성으로 그라프트 율이 상승함을 확인할 수 있었고, 반응시간에 따라서는 반응 초기 그라프트 율이 크게 증가하지만, 시간이 경과하면서 일정한 그라프트 율 값에 도달하게 되는 것을 알 수 있었다. 또한, MAH 단량체의 전환율을 반응시간에 따라 관찰한 결과, MAH 함량, 개시제 농도, 반응온도에 크게 영향을 받는 것을 확인할 수 있었다.

3) 폴리에틸렌 왁스에 그라프트 된 MAH는 관능기 내에서 카르복실기 형태로 많은 부분 존재하며, 그라프트 율이 높은 영역에서 언하이드라이드기 형태와 공존하는 것으로 여겨지고, 반응생성물에 대한 가수분해 반응 결과, 언하이드라이드 에 기인한 카르보닐기가 가수분해 과정을 거치면서 카르복실기로 전환되어 나타나게 되는 특성으로 MAH의 구조변화가 약 10% 향상된 산가 값을 나타냄을 확인할 수 있었고, 최종 반응물의 물성에 큰 영향을 주는 인자로 판단되었다.