In this study, The mixture of three kinds of pre-treatment agents, Carboxymethyl cellulose sodium salt(CMC), Sodium alginate and Dextrin, have been prepared for the better coloration of digital textile printing. To get sharpness of outline during digital printing process, the optimal formulation is the CMC and Sodium alginate mixture 1:1 ratio by volume. Cyan, Yellow, and Black colours are excellent on the Sodium alginate mixtures. But, Magenta is excellent in the CMC and Dextrin mixture. Sharpness and printability are closely related to viscosity of the mixture. The most optimal sharpness of outline achieved with a consideration of coloring, and field operations account for production when the viscosity of the mixed pre-treatment agent approximately is 10~13 cSt. Change in shade and staining of wash fastness for all the treated samples with the mixtures rated 4-5 grade. Both dry rubbing fastness to shade change and staining are good in the treated samples, whereas wet rubbing fastness rated 2-3 grade. To improve wet rubbing fastness, the Sodium alginate and Dextrine mixture, which rated 3-4 grade for Black color, is applicable. With exception of 3 rating to black color, Light fastness is 4 rating for the remaining three colors in the regardless of treatment condition and mixing of the pre-treatment agent. Dry cleaning fastness of all samples are also 4-5 rating.

디지털 날염 기술은 전통적 섬유 날염기술이 갖는 환경 오염성, 노동 집약성, 비효율성 등의 문제 해결에 대한 사회적 요구는 물론 디자인의 다양화, 패션의 개성화 및 납품 단기화 등 시대적 요구에 부응하는 기술이라 할 수 있다(Hong et al., 2007). 이 시스템의 활용으로 공정 최소화에 의한 단납기에 대한 대응과 고정 비용 절감, 다양한 색상 및 패턴 표현능력 향상에 따른 새로운 날염 디자인의 창출 및 발달된 네트워크와 데이터베이스 시스템을 이용한 마케팅 효과를 이루고 있다. 또한 일반적인 스크린 프린팅 공정과 달리 미염착 염료와 처리제에 대한 폐수 처리 부담 감소 등의 친환경적인 산업으로 시장의 변화에 민첩하게 대응하고 있다(Park, 2005). 본 연구에서 다루고자 하는 디지털 날염용 원단의 전처리제 개발 및 처리기술은 고급 날염 제품을 생산하기 위한 필수 조건이며, 잉크를 직물에 고착시키기 위한 필수적인 공정(Moon, 2004)으로 섬유를 디지털 프린터로 날염하기 전에 잉크가 원단에 번지지 않고 선명한 무늬가 형성되도록 하는 것이 주목적이다. 이러한 전처리 조제와 처리 기술은 섬유의 종류와 사용하는 잉크에 따라 다르며, 일반 프린팅과는 달리 프린팅에 앞서 프린팅잉크에 적합한 약제가 전처리되어 있어야만 원하는 품질을 얻을 수가 있다. 전처리제가 요구되는 특성은 전체 색상의 발현을 최대화하고, 건조시간을 단축하며, 색상간의 번짐을 방지하고, 습도가 높은 상태에서의 우수한 특성발현이 필요하다(Son et al., 2005).

디지털 날염용 원단의 전처리 조제는 사용하는 섬유 소재(소재, 조직, 밀도 등)와 잉크의 종류에 따라 다르며, 국내의 경우 이러한 전처리 설비 및 공정 기술이 관련 업계의 특별한 노하우로만 인정되어 오고 있기 때문에 실제 범용적으로 사용하기 어려운 실정이어서 디지털 프린팅공정에 있어서 표준화된 전처리제의 개발 및 전처리 공정 기술개발이 요구되고 있다(Kim,

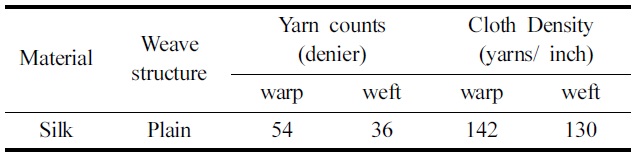

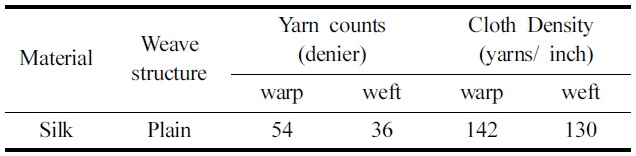

[Table 1.] Silk fabrics used for digital printing process

Silk fabrics used for digital printing process

2001; Moon, 2006). 본 연구자 등은 전보(Lee et al., 2011)에서 표준화된 전처리 조제의 개발을 목표로 디지털 프린팅 실험을 통하여 다양한 전처리 조제들의 성능을 비교·분석한 바 있다. 따라서, 본 연구에서는 염료 고착, 첨예성 및 색상 견뢰도 향상을 목적으로 전보에 이어서 실험을 진행하였다. 각각의 호제를 혼합하여 사용할 때 디지털 프린팅용 전처리 조제로서 적용 가능성에 대해서 검토하고자 하였다. 이전의 실험에서 사용된 Carboxymethyl cellulose sodium salt, Sodium alginate, Dextrin, 3종류의 호제들을 각각 1:1 부피 비율로 혼합한 조제들을 견직물위에 도포하고 건조한 다음 Cyan, Magenta, Yellow, Black의 4색 반응성 염료 잉크를 색상별로 디지털 프린팅하여 발현되는 색상들의 발색성을 측정하였다. 또한 광학현미경을 이용하여 프린팅된 선의 첨예성을 관찰하고, 색상의 내구성을 평가하기 위해 세탁, 마찰, 일광, 드라이크리닝 견뢰도를 조사하였다.

실험에 사용된 견직물의 규격은 Table 1과 같다.

디지털 날염의 발색성 및 첨예성을 평가하기 위해 실험에 사용된 견직물은 디지털 프린팅 전 다음과 같은 조건으로 정련하고 건조하여 사용하였다. 마르세이유 비누: 15% O.W.F., 액량비: 50:1 , 온도: 95℃, 처리시간: 30 min.

디지털 날염용 전처리액은 호제, 알칼리, 습윤제를 혼합 조제하였으며, 호제로는 Carboxymethyl cellulose sodium salt(이하 CMC), Sodium alginate, Dextrin을 사용하였으며, 알칼리는 Sodium carbonate를, 습윤 침투제로 Urea를 사용하였다. 실험에 사용되어진 시약은 시판 특급 시약(Junsei Chemical, Japan)을 그대로 사용하였다.

전보(Lee et al., 2011)에서처럼 3종류의 호제들(CMC, Soium alginate, Dextrin)을 각 5 g씩 취하고 여기에 Urea 25 g과 Sodium carbonate 5 g을 증류수 465 ml에 넣고 교반기로 완전히 용해시켜 각 호제 용액 500 ml를 각각 제조하였다. 위와 같이 조제한 각 호제 용액에 다시 각각 500 ml의 증류수를 다시 붓고 희석하여 적정 점도로 조절하였다. 위와 같이 조제한 3종류의 호제 용액들을 각각 1:1 부피 비율로 혼합한 용액들(Sodium alginate:CMC=1:1, Sodium alginate:Dextrin=1:1, Dextrin: CMC=1:1)을 본 실험용 혼합 전처리액으로 사용하였다. 한편 비교 전처리제로 국내 시판품(Yuhan kimberly Co.제공, 이하 standard로 표기)을 구입하여 본 혼합 전처리제와 비교 평가하였다.

3종류의 호료 용액 및 각 혼합 조제 용액의 점도측정은 점도계(Cannon-Fenske routine) Universal size no. 200과 350을 사용하여 온도 22℃에서 모든 용액의 점도를 측정 하였다.

Viscosity = time(sec.)×constant = s×mm2/s2 = mm2/s (= cSt )

디지털 날염 공정 및 각 공정의 조건들은 전보(Lee et al., 2011)와 같이 하였다. Cyan, Magenta, Yellow, Black의 4색 반응성 염료 잉크가 장착된 피에조 헤드의 디지털 잉크젯 프린터(UJET MC2, Yuhan kimberly)를 사용하여 720×720 dpi의 해상도로 출력 후 증열(포화증기, 103℃에서 10분, 압력 0.5 kgf/cm2)처리한 다음 수세하여 건조하였다.

각각 0.1 mm, 0.5 mm, 1 mm, 1.5 mm, 2 mm 두께로 프린팅한 선 이미지를 광학현미경(Mikroskop Technik Rathenow Germany - RME5)과 이미지 촬영을 위한 디지털 카메라(Cannon powershot A650 - IS)을 이용하여 200배 설정 후 이미지를 촬영하였다. 또한 Cyan, Magenta, Yellow, Black을 0.1 mm로 프린팅 한 후 각 전처리제 에 따른 첨예 효과를 분석하고 촬영하였다. 한편 번짐성을 관찰하기 위하여 프린팅 시 100% 농도의 Cyan, Magenta, Yellow, Black 4색을 경위사 방향으로 각각 0.5 mm, 1 mm, 1.5 mm, 2 mm 두께의 선 이미지도 출력하여 평가하였다(Moon, 2004; Moon, 2006).

프린팅 된 각 견직물의 발색효과는 분광측색계(Machbath Color Eye 3100, USA)를 사용하여 D65 광원, 10 시야의 조건에서 측정하였다. 전체 파장 영역(파장간격 20 nm, 범위 360-740 nm)에서 디지털 프린팅 된 시료의 전체파장영역 표면반사율을 측정한 후 Kubelka-Munk식에 의해 K/S 값을 계산하였으며, CIE-LAB 표색계인 L*, a*, b* 값과 색차인 ΔE* 값을 측정하였다.

디지털 프린팅 된 견직물의 색상 견뢰도를 다음과 같은 방법으로 평가하였다. 세탁견뢰도 시험은 KS K 0430 A-2법, 마찰견뢰도 시험은 KS K 0650:2006법, 일광견뢰도 시험은 KS

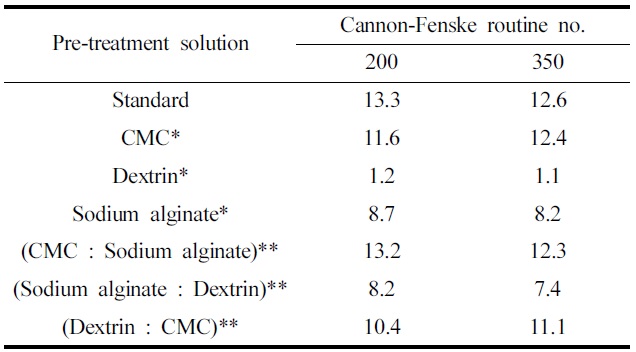

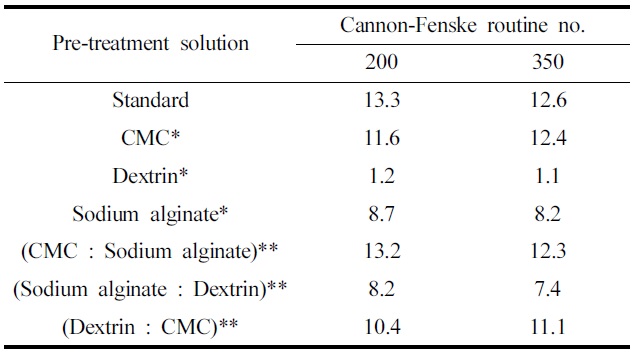

[Table 2.] Viscosity of the pre-treatment agent

Viscosity of the pre-treatment agent

K ISO 105- B02 법, 드라이클리닝 견뢰도는 KS K ISO105- D01 법으로 시험하였다.

전처리제로서 점도에 큰 영향을 주는 호제성분의 농도에 따른 점도의 변화를 관찰하여 Table 2에 나타내었다. 본 실험에서 조제된 3종의 호제(CMC, Dextrin, Sodium alginate)를 1:1부피 비율로 혼합한 다음 점도계(Cannon-Fenske routine)no.200, 350을 사용하여 점도를 측정하였고 A사(이하 Standard라 표기함) 처리제는 기존의 업체에서 사용하고 있는 제품을 그대로 측정하였다. 조제된 전처리제의 단독인 경우 CMC>Sodium alginate>Dextrin 순으로 점도가 높게 나타났으며 Dextrin의 점도는 CMC, Sodium alginate보다 점도가 가장 낮게 나타났다. 이와 같은 이유는 사용된 호제의 분자량과 용해도에 기인하는 것으로 생각된다.

한편 혼합 전처리제의 경우 CMC:Sodium alginate 혼합 조성액이 12~13 cSt, Sodium alginate:Dextrin 혼합 조성액이 7~8 cSt, Dextrin:CMC 혼합 조성액은 10~11 cSt로 측정되었다. 실제 디지털 프린팅 공정에 사용되는 시판 비교 전처리제인 Standard는 12~14 cSt의 점도로 측정되었다. 적정 점도를 유지하게 하는 것이 용액의 흐름성을 좋게 하며 견직물에 균일하게 도포되는 것으로 보인다. 본 실험에서 사용된 호제의 분자량과 용해성을 고려하여 혼합 했을 때 전체적으로 CMC: Sodium alginate 혼합액이 12~13 cSt 사이의 적정 점도를 유지하며 우수한 발색성을 나타내었다.

점도가 가장 낮게 측정된 Dextrin의 경우 조제 혼합시 전체적으로 점도를 낮춰주는 효과를 나타내었으며, 견직물에 도포할 때 흐름성과 젖음성과 관련된 요인으로 고찰해 보면 Sodium alginate 와의 혼합이 가장 좋은 것으로 나타났다. 실제로 혼합시 발색성이 가장 우수한 것으로 관찰되었으며 전처리 공정에서 전처리액의 적용 점도 범위는 10~13 cSt 에서 직물위에 도포성이 가장 적합한 것으로 측정되었다. 이는 실제 작업

공정인 상온에서 호제가 쉽게 녹을 수 있는 용해성과 사용할 때 적정 점도를 유지하는 혼합 조성액의 상용성이 중요한 요인으로 나타났으며, 프린팅 시 호제의 처리 농도가 너무 높으면 염료 침투성 저하로 인한 발색성 저하와 탈호성 불량의 원인이 될 수 있으며 전처리제의 점도가 너무 낮으면 효과적인 DTP의 발색 및 첨예성에 적합하지 않다고 판단되었다. 전통적인 실크스크린 공정에서 사용되는 호제들도 적정 점도 범위를 벗어나면 첨예성에 큰 영향을 미치지 않을 뿐 아니라, 염료 침투성 저하로 인한 발색성 저하와 탈호성 불량의 원인이 될 수 있는 것으로 보고된 바 있다(Kim & Park, 1983; Kim & Shin, 1984).

3.2. 전처리제의 혼합에 의한 첨예성 및 발색성 평가

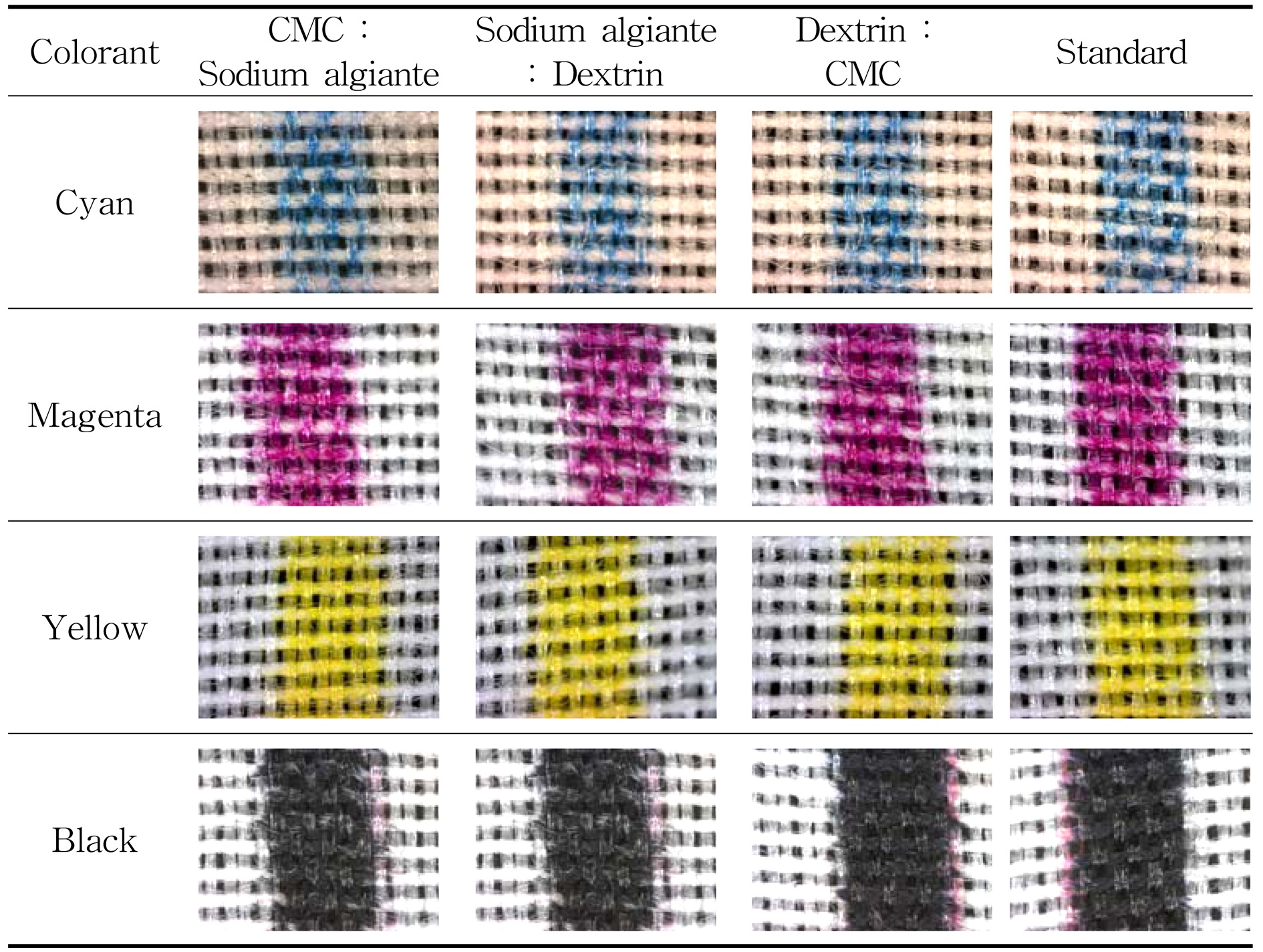

CMC와 Sodium alginate, Sodium alginate와 Dextrin, Dextrin과 CMC 용액을 각각 1:1의 비율로 자력 교반기를 이용하여 혼합한 뒤, 패딩 공정 법(pick-up률 70-80%)으로 견직물에 처리하였다. 이와 같은 방법으로 전처리된 견직물을 건조(pre-dry 80℃에서 3분, dry 100℃에서 2분)한 후 Cyan, Magenta, Yellow, Black 색을 디지털 프린팅한 다음 열처리, 수세하여 건조하였다. 또한 첨예성을 관찰하기 위해 프린팅 시 100% 농도의 Cyan, Magenta, Yellow, Black의 4색을 경위사 방향으로 각각 0.1 mm, 0.5 mm, 1 mm, 1.5 mm, 2 mm 두께의 선 이미지도 출력하였다. Fig. 1은 혼합된 전처리제로 처리한 견직물 시료에 Cyan, Magenta, Yellow, Black의 4색을 프린트한 1 mm의 선 이미지를 200배 확대한 것이다(Dawson, 2000). 1 mm의 얇은 선 이미지는 광학현미경을 이용하여 측정하였고, 0.5 mm~2 mm의 선이미지는 육안으로 판단하였다. 1mm의 미세한 선을 육안으로 관찰 했을 때나, 광학현미경으로 측정하였을 때에도 번짐이 없는 우수한 첨예성을 나타내었다. 시판제품인 Standard와 비교하여 4가지 색상별로 살펴보면 광학현미경(×200) 관찰로 우열을 평가할 수 없을 정도로 서로

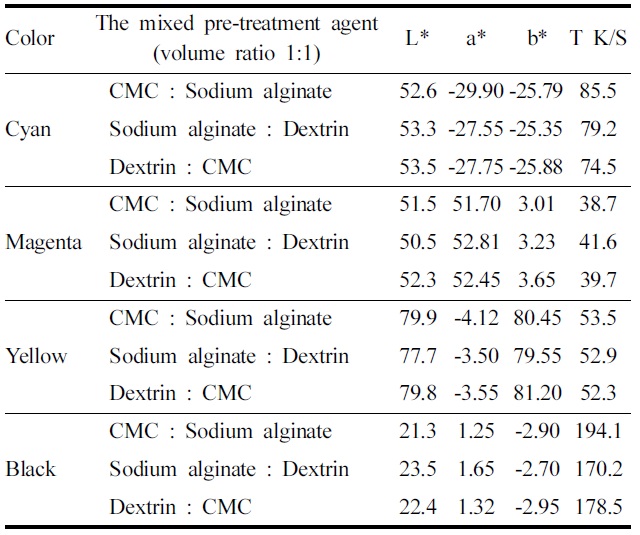

Color change of four colorants printed on the silk fabric treated with the mixed pre-treatmemt agent

비슷한 정도의 첨예성을 보였다. 그 중에서도 특히 CMC: Sodium alginate 혼합 조성물의 경우 Cyan, Yellow, Black 색상에서 가장 우수한 첨예성을 보였다.

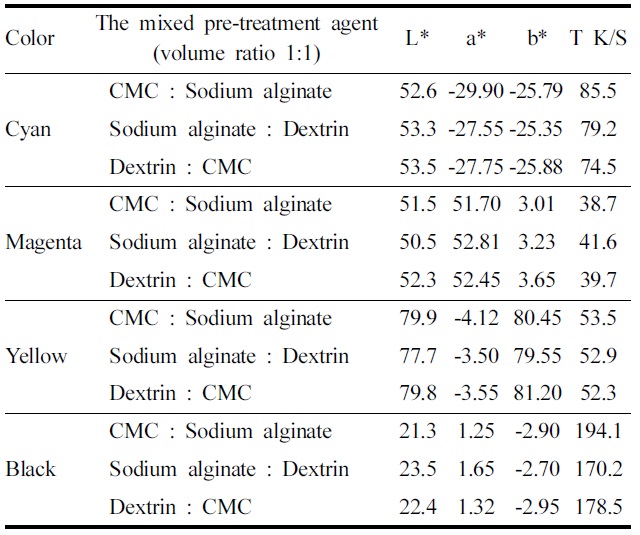

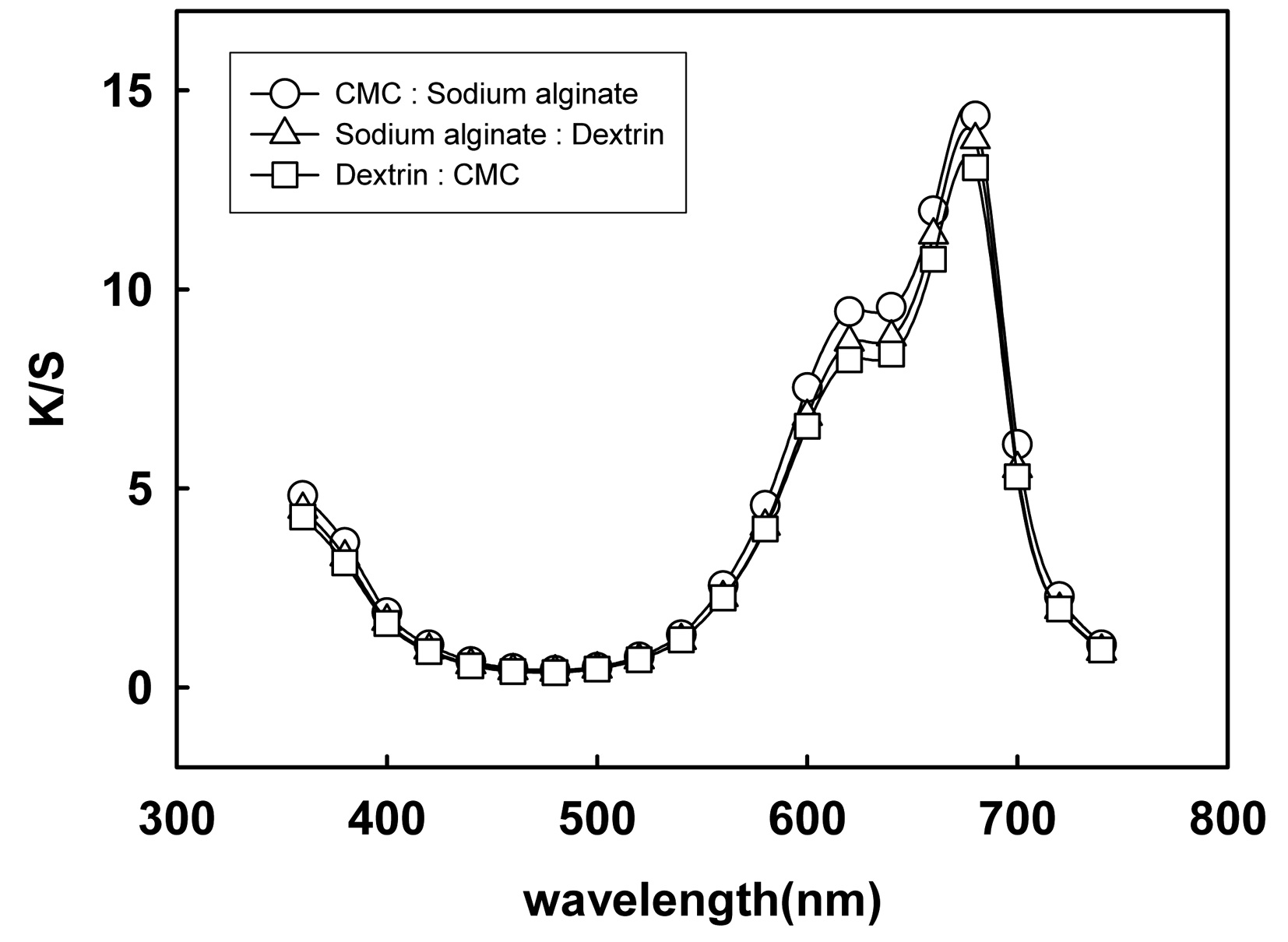

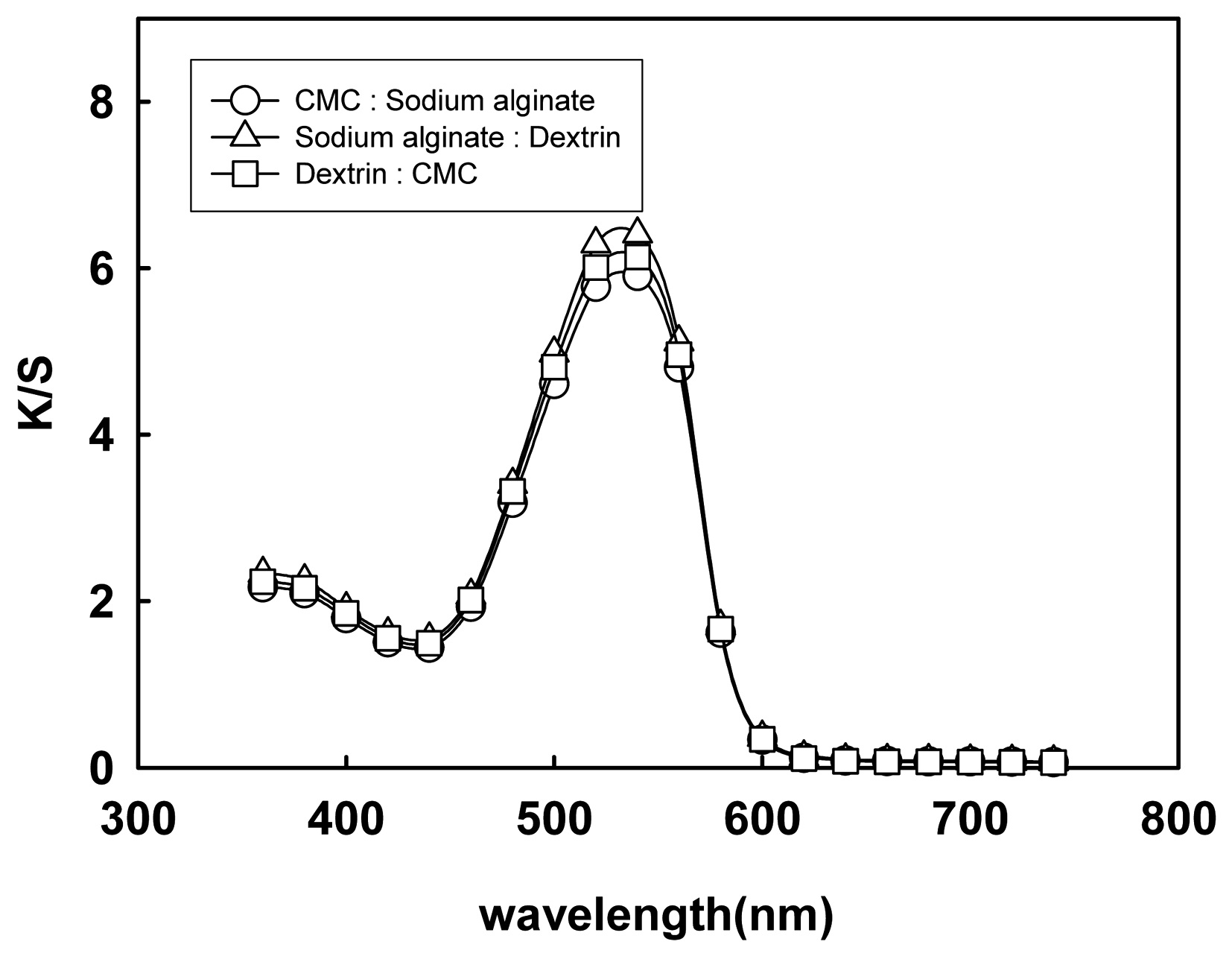

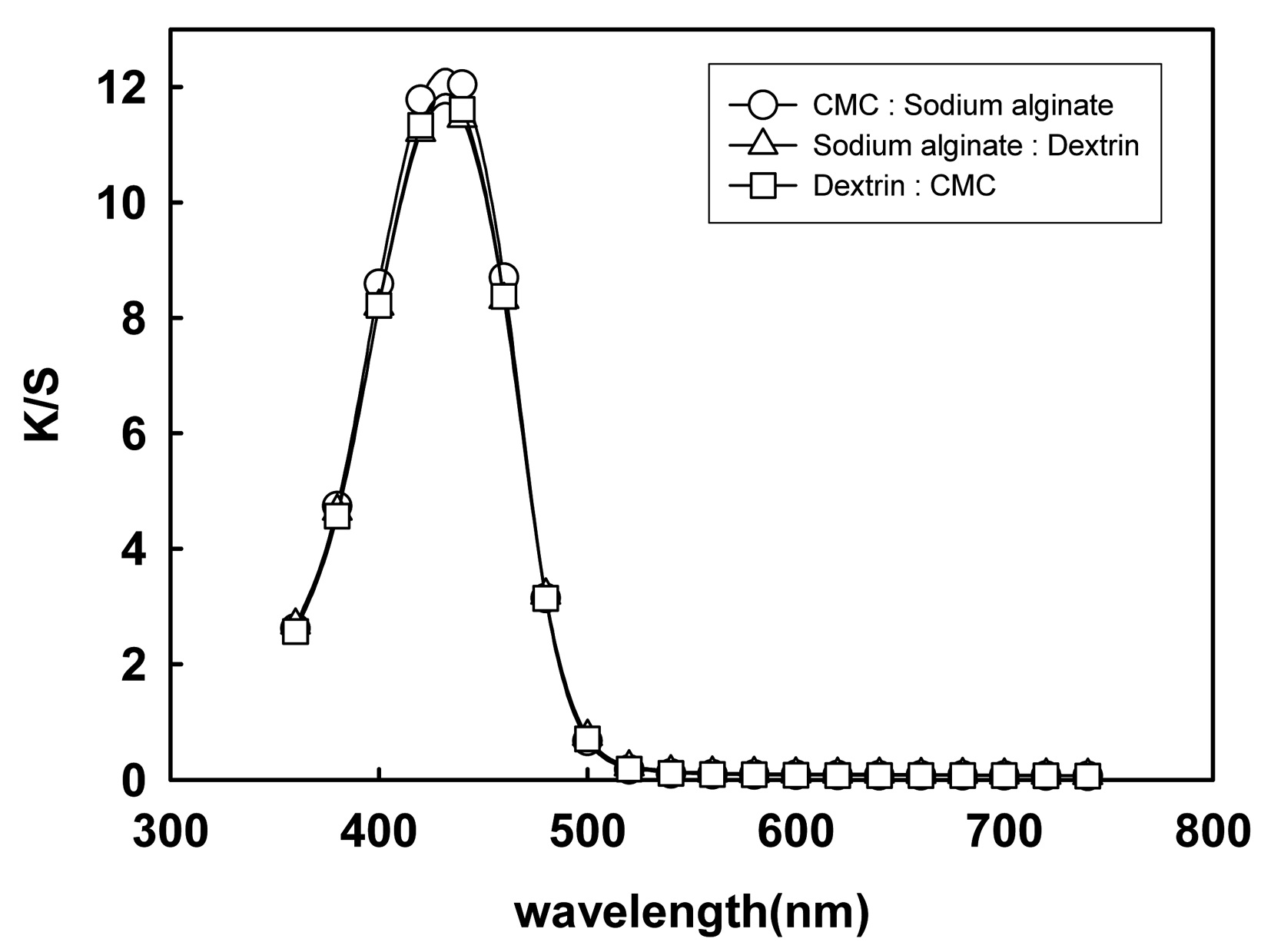

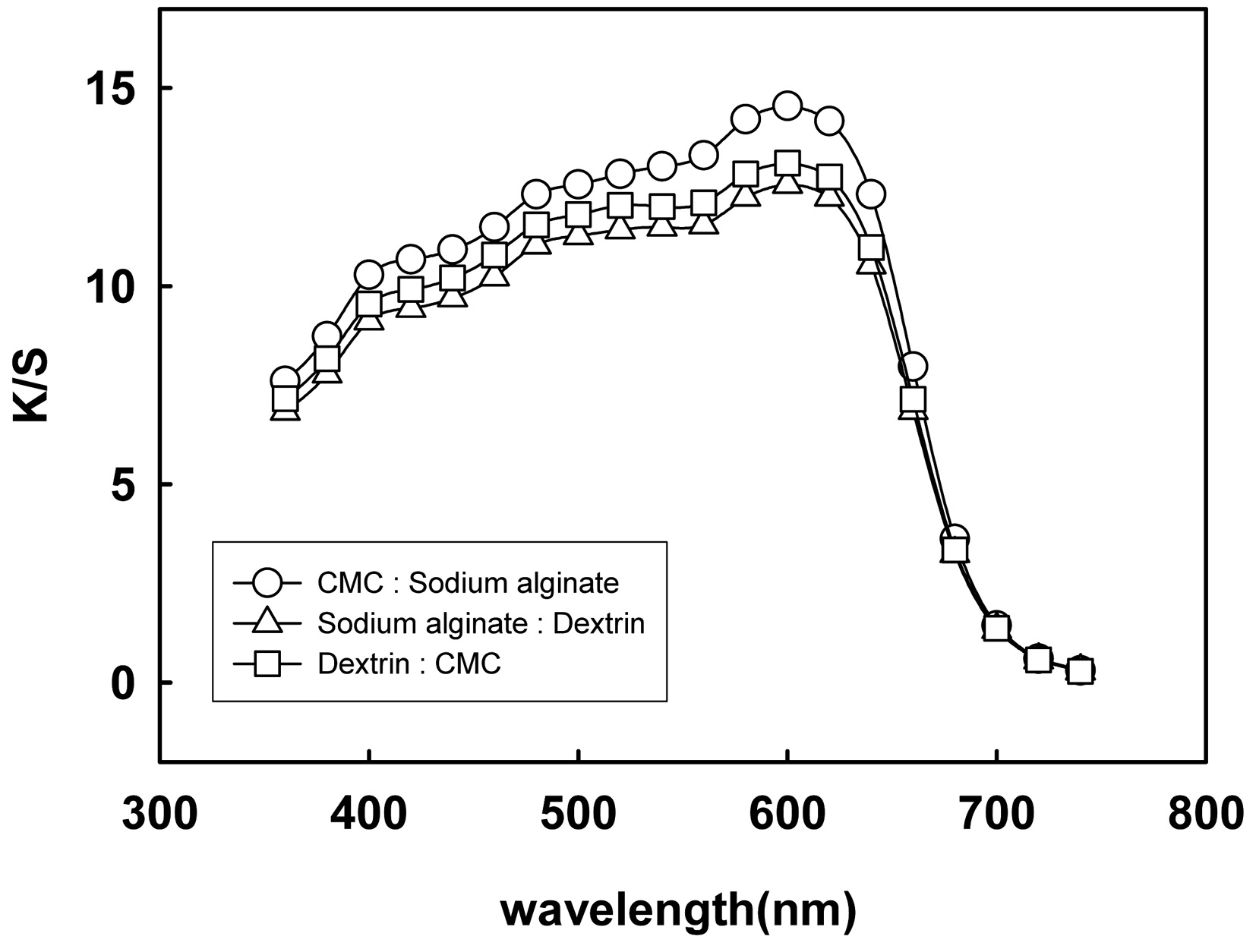

Table 3은 전처리제의 혼합에 따른 각 색상의 발색성을 평가한 것이다. 1:1로 혼합된 전처리에 대한 Cyan, Magenta, Yellow, Black 색소를 앞과 같은 조건으로 디지털 프린팅 하여 마지막 공정인 수세 공정까지 처리한 시료를 L*, a*, b*와 반사율로부터 Kubelka-Munk식을 이용한 K/S의 전파장 영역의 합인 Total K/S를 구한 것이다. CMC:Sodium alginate, Sodium alginate:Dextrin, Dextrin:CMC를 각각 1:1 비율로 혼합한 전처리 제로 처리한 견직물의 발색성을 평가한 결과, Cyan, Yellow, Black 색소의 Total K/S 값은 CMC:Sodium alginate 혼합 전처리 조건에서 가장 발색성이 우수하게 나왔다. 그러나, Magenta 색소는 Sodium alginate:Dextrin이 혼합된 조건에서 발색성이 우수한 것으로 나타났다.

Fig. 2~Fig. 5에 4종의 색소 Cyan, Magenta, Yellow, Black에 대한 K/S 값과 반사율을 측정하여 발색성을 평가한 결과를 나타내었다.

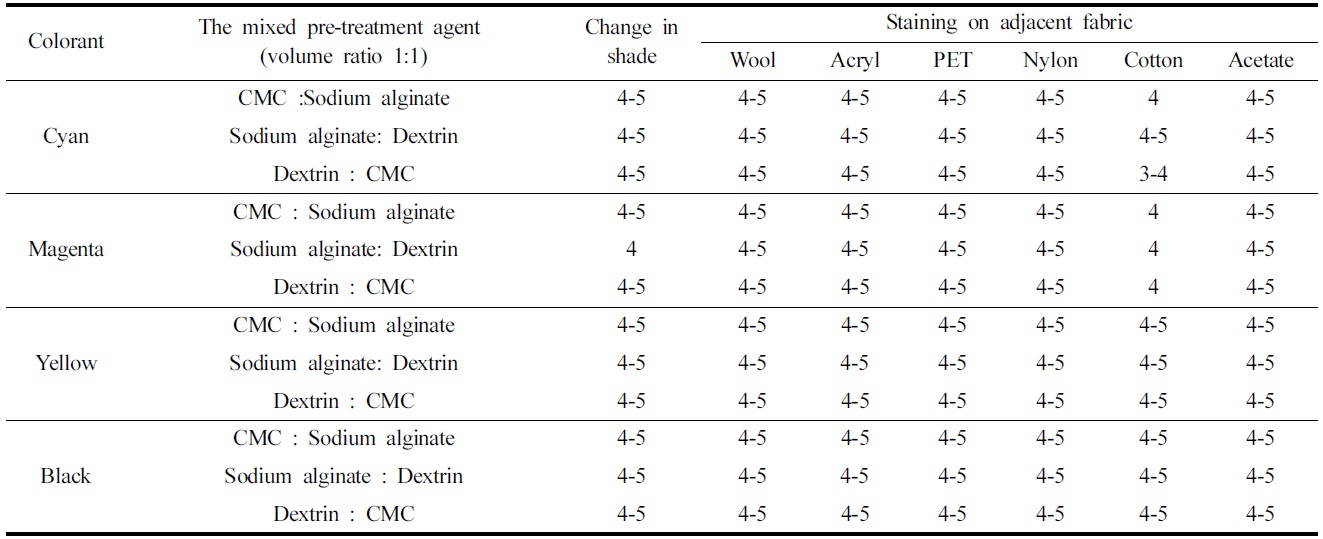

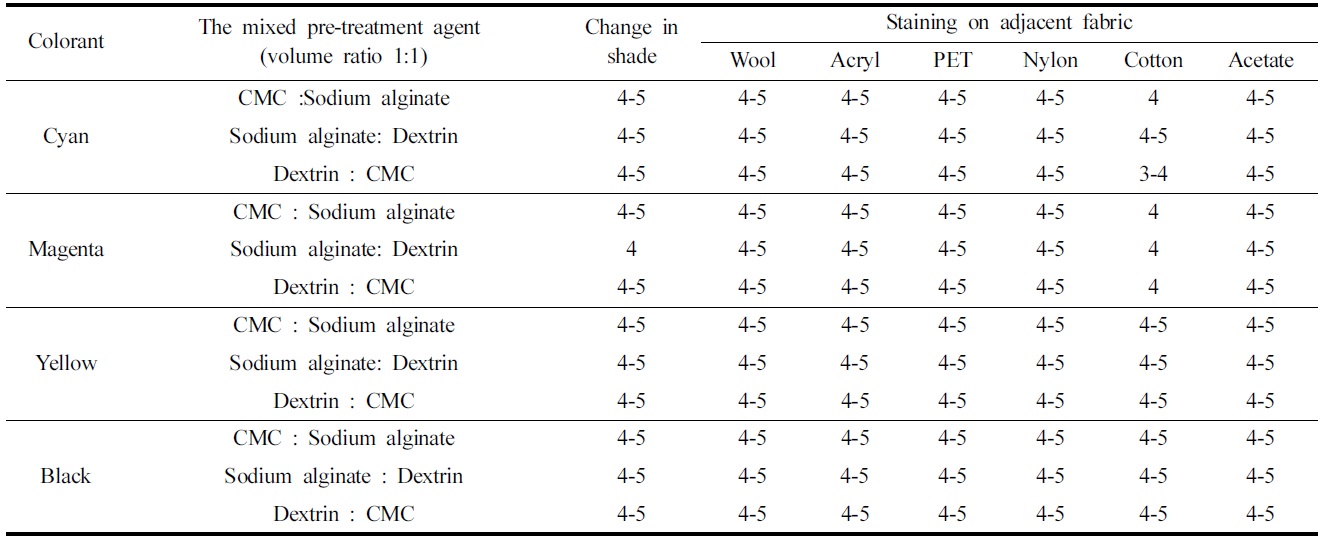

Wash fastness of shade and staining for four colorants printed on the silk fabric treated with the mixed pre-treatment agent

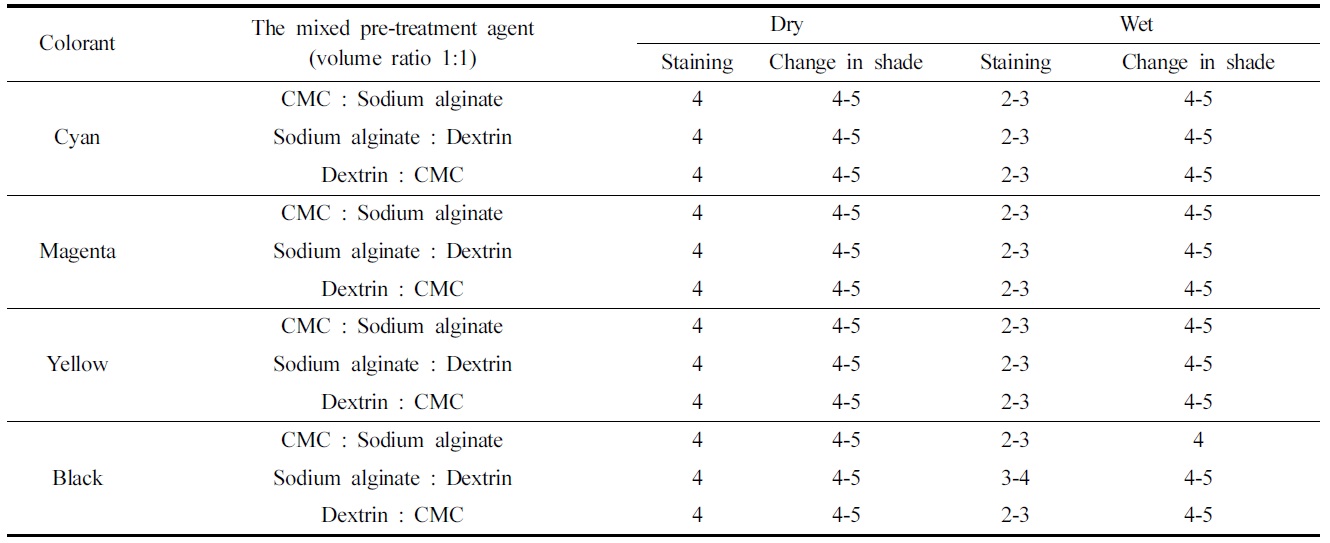

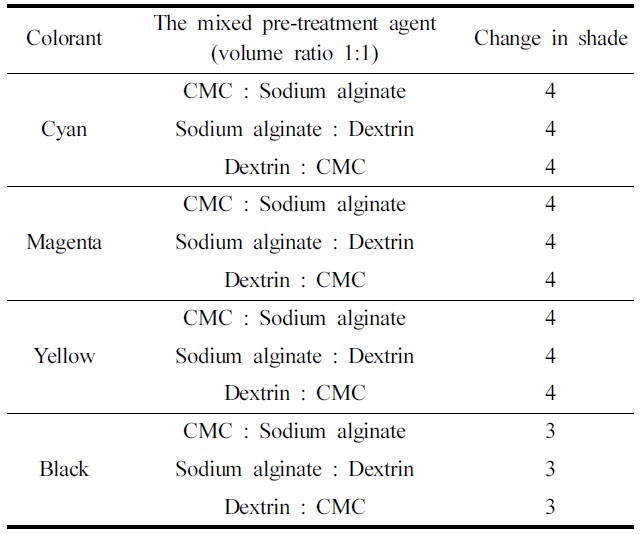

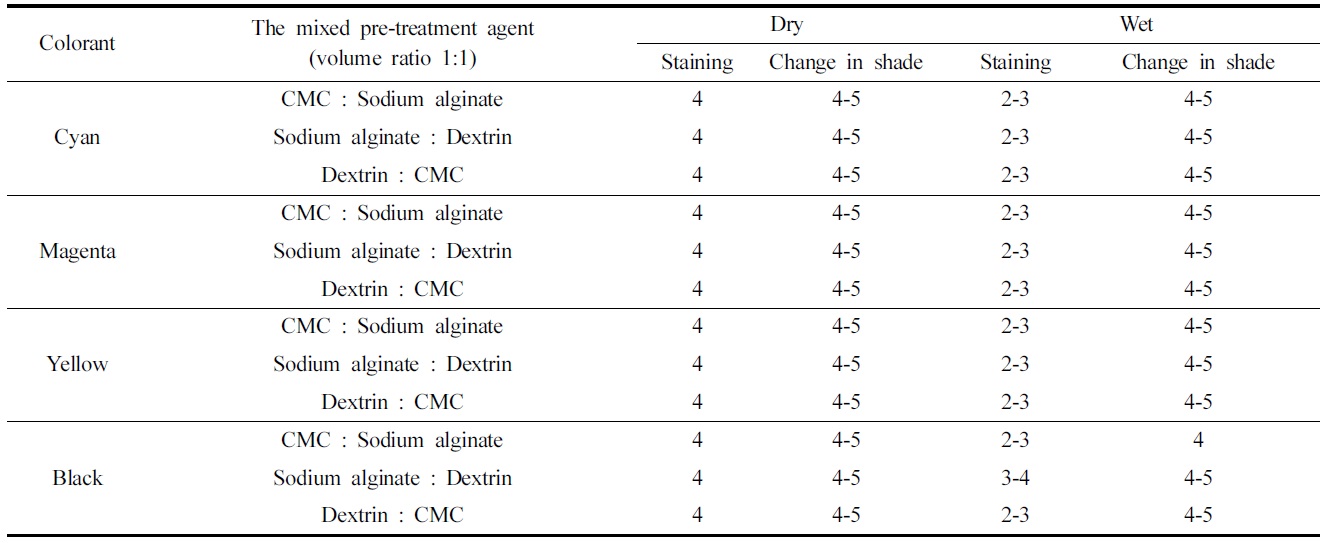

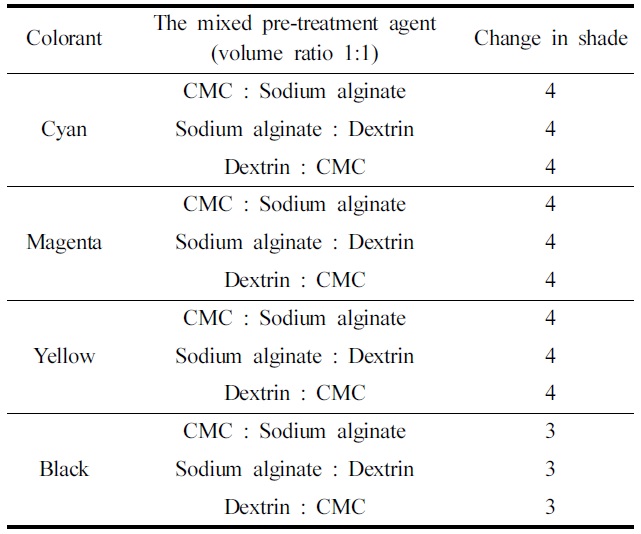

혼합한 전처리제로 처리한 견직물에 Cyan, Magenta, Yellow, Black 4종의 색소를 디지털 프린팅한 후 건조, 열처리, 수세한 시료에 대하여 세탁, 마찰, 일광 및 드라이클리닝 견뢰도에 대한 변퇴색과 오염 정도를 측정하여 평가하였다. Table 4는 세탁에 따른 변퇴색과 오염 정도를 나타낸 것이다. 세탁견뢰도는 평균 4급 정도로 각 색상에 대한 세탁 견뢰도는 우수한 것으로 나타났다. Table 5는 4종류의 색소에 대해 건마찰 및 습마찰에 따른 변퇴색과 오염을 grey scale 등급으로 판정하여 나타내었다. 마찰견뢰도는 건식의 경우 4-5급으로 우수하게 나타났지만, 습식의 경우 2-3급으로 특히 습마찰 오염에 취약한 것으로 나타났다. 그러나 Sodium Alginate:Dextrin 혼합 전처리제의 경우 Black 색소에 대해서 3-4급을 유지하는 것으로 나타났다. Table 6은 일광에 대한 변퇴색을 나타낸 것이다. Cyan, Magenta, Yellow 색소에 대해서 일광견뢰도는 혼합 전처리제 모두 4급으로 나타났으며

Rubbing fastness for four colorants printed on the silk fabric treated with the mixed pre-treatment agent

Black에 대해서만 3급으로 나타났다.

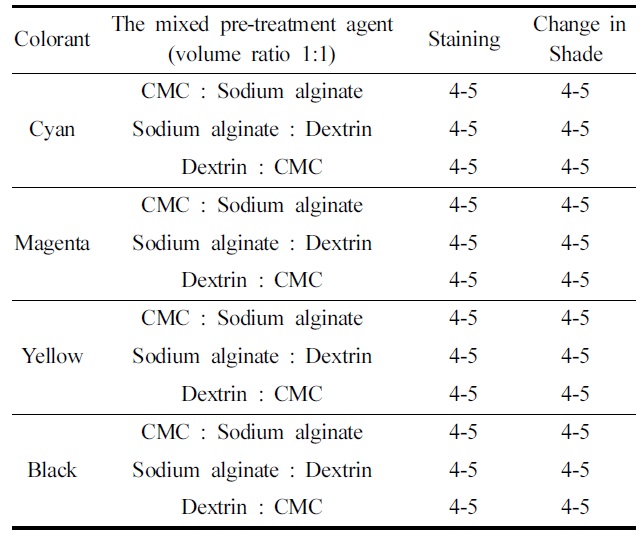

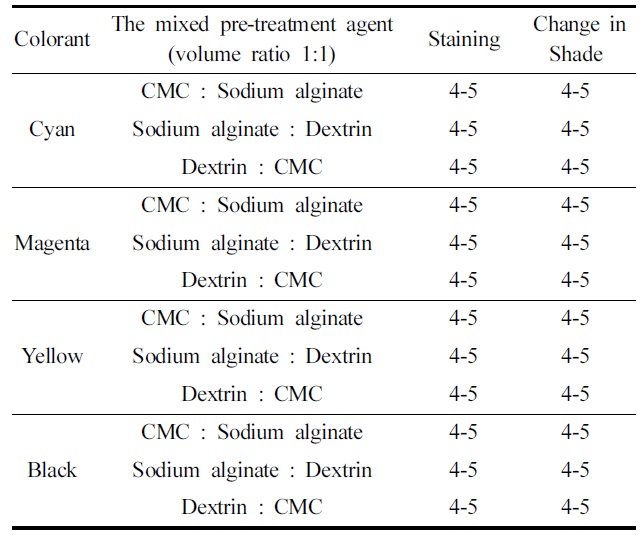

Table 7은 드라이클리닝에 따른 오염 및 변퇴색을 나타낸 것이다. 4종류의 색소 모두 4-5급으로 혼합 처리제 종류와 무관하게 우수한 결과를 나타내었다. 이상과 같은 색상견뢰도 실험 결과를 종합해 보면 CMC, Sodium alginate, Dextrin을 혼합한 조성물은 Cyan, Magenta, Yellow 색소에 대해서는 4-5급을 유지하나, Black 색소에 대해서는 2-3급을 나타내었다. Table 5에 나타난 것처럼 Black 색소에 대한 습마찰 견뢰도가 3-4급을 유지하는 것은 Sodium alginate:Dextrin 혼합 전처리 조건인 것으로 나타났다. 이와 같은 이유는 녹말의 가수분해 물질인 저분자량의 Dextrin은 Table 2에 나타난 것처럼 매우 낮은 점도를 가지며 상대적으로 높은 점도의 Sodium alginate에 혼합됨으로서 혼합물 전체의 점도를 낮춰주기 때문이며, 또한 저분자량의 Dextrin은 섬유에 대한 침투성이 있기 때문이라고 생각된다. 따라서 이와 같은 결과로 볼 때 습마찰 견뢰도 향상을 위해서는

Light fastness for four colorants printed on the silk fabric treated with the mixed pre-treatment agent

Color fastness to dry cleaning for four colorants printed on the silk fabric treated with the mixed pre-treatment agent

Sodium alginate와 Dextrin이 첨가된 혼합 조성물이 응용 가능한 것으로 나타났다.

견직물의 디지털 프린팅시 염료의 고착, 첨예성 및 색상 견뢰도 향상을 목적으로 3종류의 전처리제(CMC, Dextrin, Sodium alginate)용액을 1:1 부피 비율(CMC:Sodium alginate=1:1, Sodium alginate:Dextrin=1:1, Dextrin: CMC=1:1)로 혼합한 전처리제의 각각의 점도를 측정하였다. 이와 같이 혼합 조제된 3종류의 전처리제를 견직물위에 도포하고 건조시킨 다음 Digital textile printing용 반응성 염료인 4종의 색소 Cyan, Magenta, Yellow 및 Black 로 디지털 프린팅하고 증열처리 및 수세 건조한 후 표면색상과 무늬선의 첨예성 평가, 발색성 및 색상 견뢰도 등을 검토하여 다음과 같은 결론을 얻었다.

1. 점도 측정으로 혼합 전처리제의 첨예성, 발색성 및 현장생산의 작업성을 고려하였을 때 혼합 전처리제의 점도는 10~13 cSt 정도가 적합한 것으로 측정되었다.

2. 혼합 전처리제로 처리한 견직물에 첨예성을 관찰하기 위하여 0.1 mm, 0.5 mm, 1 mm, 1.5 mm, 2 mm의 선을 출력한 후 광학현미경 200배 배율 로 측정하고 판정한 결과 색상 번짐이 없는 우수한 첨예성을 나타내었다.

3. 혼합 전처리제의 발색효과는 Cyan, Yellow, Black색소는 CMC:Sodium alginate=1:1 혼합 전처리제에서 발색성이 우수하게 나타났으며 Magenta 색소는 Sodium alginate:Dextrin=1:1혼합 전처리제에서 발색성이 우수하게 나타났다.

4. 견직물의 세탁에 대한 변퇴색(change in shade)과 오염(staining)을 실험한 결과 1:1 비율의 혼합 전처리제 대부분 4-5급 정도로 우수하게 나타났다. 건마찰 및 습마찰에 대한 변퇴색과 오염견뢰도는 건식의 경우 4-5급으로 우수하게 나타났으나, 습식의 경우 2-3급으로 특히 습마찰 오염에 취약한 것으로 나타났다. 드라이클리닝 견뢰도는 4-5급으로 혼합 처리제 종류와 무관하게 우수한 결과를 나타내었다.

5. 색상 견뢰도 실험 결과 CMC, Sodium alginate, Dextrin를 혼합한 조성물은 Cyan, Magenta, Yellow 색소에 대해서는 4-5급을 유지하나, Black 색소에 대해서는 2-3급을 유지하는 것으로 나타났다. Black 색소에 대한 습마찰 견뢰도가 3-4급을 유지하는 것은 Sodium alginate:Dextrin 혼합 전처리제로 처리한 조건인 것으로 나타났다. 이와 같은 결과로 볼 때 Black 색소에 대한 습마찰 견뢰도 향상을 위해서는 Sodium alginate와 Dextrin이 첨가된 혼합물 조성이 응용 가능한 것으로 나타났다.

yD = (ghDRhRS + hDS)xS + zD.

Here, it is seen that

On the basis of Theorems 1 and 2, we present the following interesting discussion regarding performance comparison.

Remark 1. To verify the optimality, we consider an upper bound on the DMT in three-node underwater systems by assuming a genie-aided perfect cooperation between